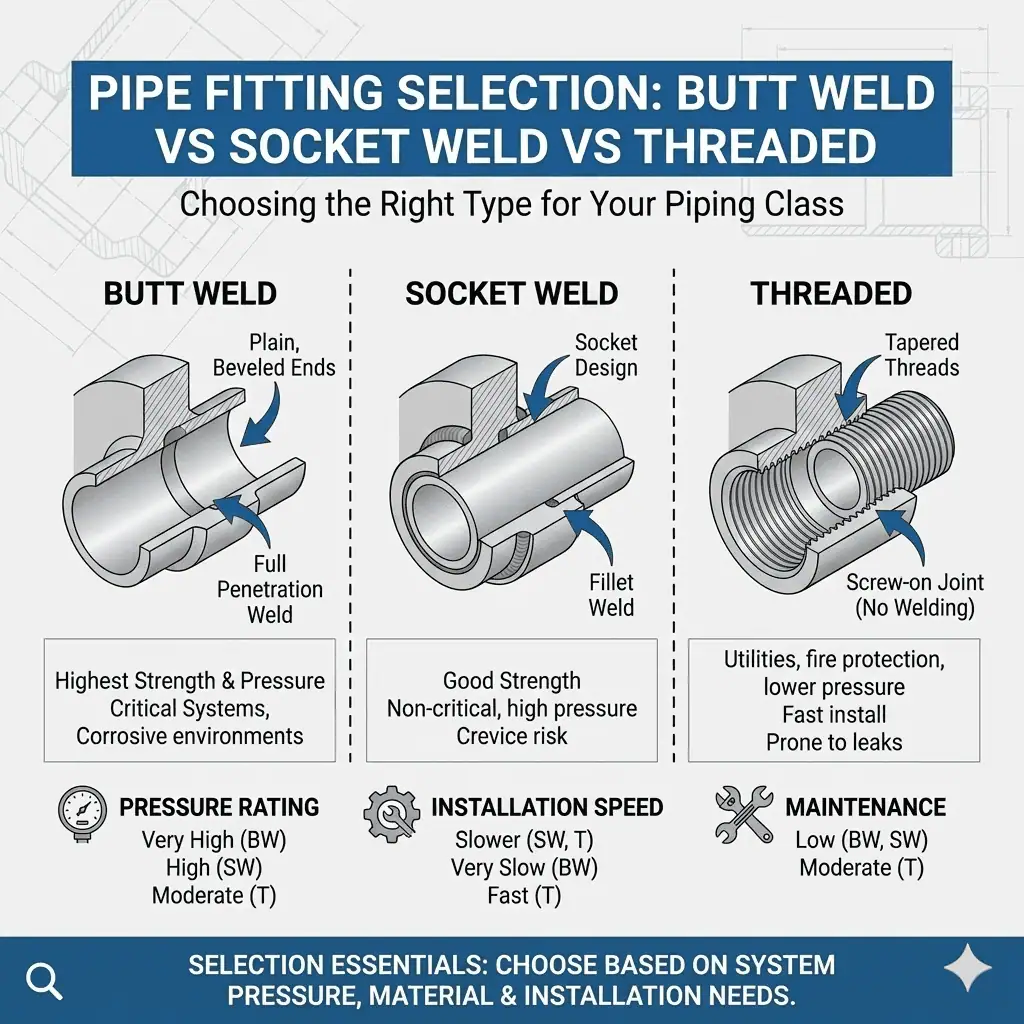

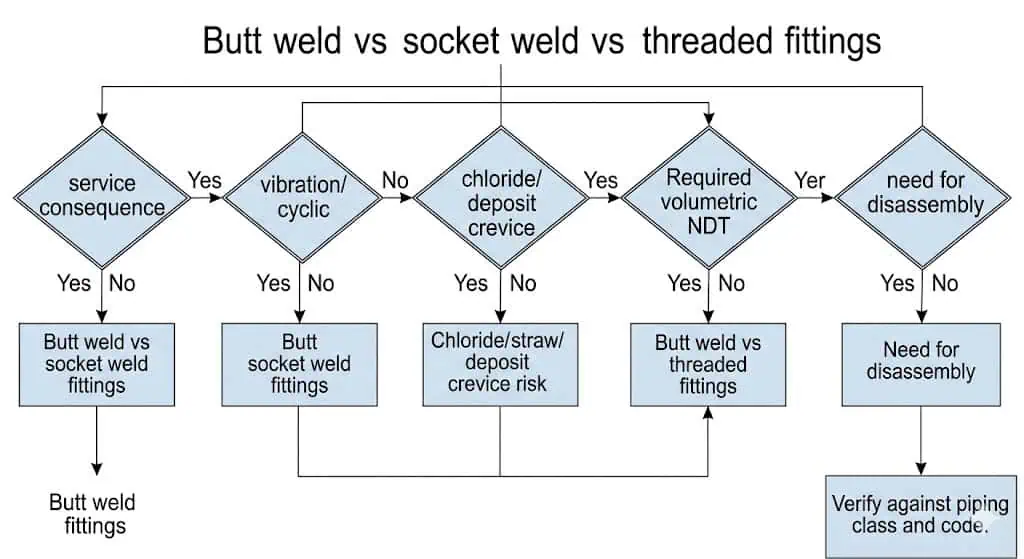

Les ingénieurs doivent sélectionner les raccords de tuyauterie soudés bout à bout, soudés à manchon ou filetés en fonction de la pression/température de conception, du chargement cyclique, du mécanisme de corrosion, de l'inspectabilité (END) et de l'accessibilité pour la maintenance définis par la classe de tuyauterie du projet. Une règle empirique rapide : utilisez la soudure bout à bout lorsque vous avez besoin d'une intégrité maximale et d'un alésage propre ; utilisez la soudure à manchon principalement pour les lignes de service/instrumentation de petit diamètre à haute pression où le contrôle de l'ajustement est bon ; utilisez le fileté là où un démontage est prévu et le service est vraiment à faible risque. Vérifiez toujours le choix final par rapport au code de tuyauterie applicable, aux spécifications du client et aux notes de classe de ligne.

- Partez de la liste des lignes : pression/température de conception, danger du fluide, surépaisseur de corrosion, service de vibration/cyclique et types de joints autorisés dans la classe de tuyauterie.

- Adaptez la norme du raccord au type de raccordement : ASME B16.9 pour les dimensions/tolérances des soudures bout à bout ; ASME B16.11 pour les raccords forgés soudés à manchon et filetés ; ASME B1.20.1 pour la géométrie et le calibrage des filetages NPT.

- Points de contrôle d'approvisionnement qui préviennent les fuites sur site : traçabilité des certificats d'essai/numéro de coulée, inspection dimensionnelle, qualité des extrémités à souder et un plan d'inspection réaliste (VT + PT/MT + UT/RT si requis).

Vue d'ensemble des raccords à souder bout à bout

Que sont les raccords à souder bout à bout ?

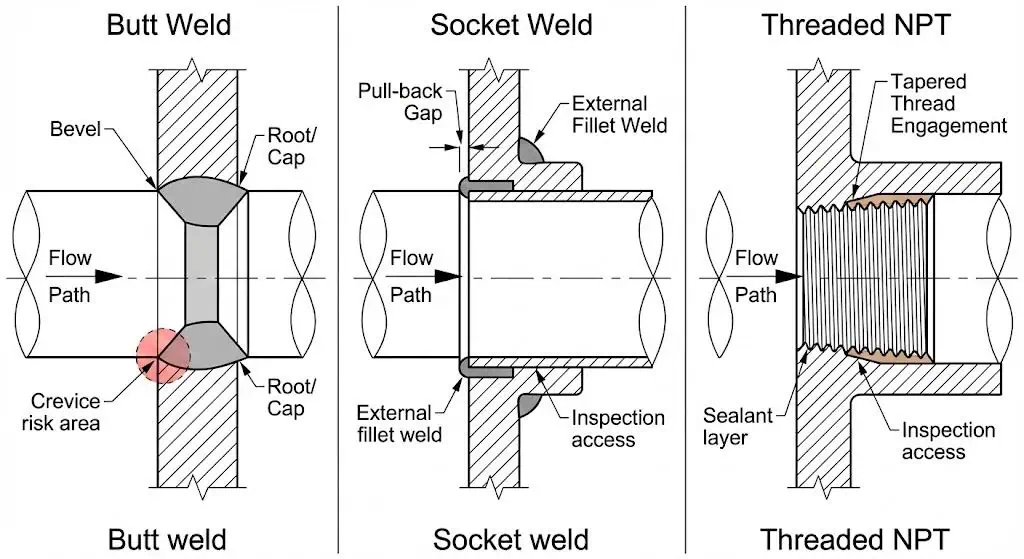

Les raccords à souder bout à bout sont des raccords assemblés par soudage des extrémités préparées au tuyau pour former un joint métallique continu et étanche.

Pour les systèmes de tuyauterie conçus, la “ mesure ” et l“” ajustement » d'un joint soudé bout à bout ne se limitent pas à la taille nominale—ils incluent également l'alignement (décalage hi-lo), la qualité du chanfrein, la transition d'épaisseur de paroi, et les dimensions d'extrémité à extrémité correspondant au dessin du tronçon. Les exigences dimensionnelles pour les raccords soudés bout à bout forgés en usine sont généralement référencées à ASME B16.9, tandis que le matériau en acier inoxydable pour la tuyauterie sous pression est souvent spécifié selon ASTM A403/A403M (grades WP tels que WP304/304L, WP316/316L). En pratique, c'est pourquoi un raccord de “ même NPS ” peut encore échouer sur le terrain si les chanfreins sont endommagés, l'ovalité est élevée, ou l'épaisseur de paroi ne correspond pas à celle supposée par le WPS.

Cas sur le terrain (problème d'ajustement → fuite/réparation) : Sur une ligne d'utilité chaude, un coude est arrivé avec une ovalité mesurable et un bord de chanfrein déformé dû à la manutention. L'équipe a forcé l'alignement, puis le cordon de racine a montré un manque de fusion sur un quadrant. La réparation a nécessité une découpe, un rechanfreinage, et une resoudure plus un retest—un coût bien supérieur au rejet du raccord lors de l'inspection à réception. Prévention : vérifier la circularité du diamètre extérieur, le chanfrein, et la perpendicularité des extrémités avant de les délivrer à la fabrication, surtout pour l'acier inoxydable à paroi mince.

Avantages des raccords à souder bout à bout

Les raccords à souder bout à bout offrent une haute intégrité du joint, un alésage lisse et des performances prévisibles lorsque les procédures de soudage et les contrôles de préparation sont correctement exécutés.

Les ingénieurs apprécient les joints soudés bout à bout car le chemin d'écoulement interne peut être maintenu proche du diamètre intérieur du tuyau avec un volume mort minimal et moins d'emplacements de crevasses. Dans les services sensibles à la contamination ou à l'attaque par crevasses (chlorures, zones stagnantes), éliminer les espaces mécaniques est aussi important que la “ pression nominale ”. Le soudage bout à bout est également l'option la plus flexible pour la planification des END—UT/RT peut être appliqué lorsque la géométrie et l'accès le permettent, et les méthodes de surface (VT/PT/MT) sont simples autour du cordon de soudure.

Conseil : Lorsqu'une classe de tuyauterie exige des joints “ à intégrité totale ” (service cyclique, à haute conséquence ou motivé par la corrosion), le soudage bout à bout est généralement l'option par défaut—à condition que le projet puisse supporter un soudage et une inspection qualifiés.

Inconvénients des raccords à souder bout à bout

Les raccords à souder bout à bout exigent un soudage qualifié, une préparation rigoureuse et un plan d'inspection—sinon, les défauts peuvent être enfouis et coûteux à corriger.

Les modes de défaillance en production sont rarement des “ problèmes mystères ”. Ce sont généralement des éléments contrôlables : mauvaise préparation du chanfrein, apport de chaleur incorrect, mauvaise purge (acier inoxydable), désalignement et contrôle inter-passes inadéquat. Les travaux de soudage doivent suivre des procédures qualifiées et des qualifications de soudeur (dépendantes du projet ; de nombreux propriétaires se réfèrent à la section IX de l'ASME pour la qualification). Si des END sont requis, planifiez-les tôt—la géométrie, l'accès et les critères d'acceptation doivent être définis avant le soudage du premier tronçon.

| Mode de défaillance | Description |

|---|---|

| Porosité (trous de gaz) | Gaz piégé dans le métal de soudure ; les causes courantes incluent un blindage/purge médiocre, une contamination ou une humidité excessive. |

| Fissuration (souvent fissuration à chaud dans les aciers inoxydables austénitiques) | Peut survenir en raison d'un choix inapproprié de métal d'apport, d'une contrainte excessive ou d'une composition chimique/d'apport thermique défavorable ; elle débute généralement pendant la solidification. |

| Manque de fusion / manque de pénétration | Face de racine trop grande, préparation d'assemblage médiocre, apport thermique faible ou désalignement ; peut créer un chemin de fuite ou un point d'amorçage de fissure de fatigue. |

Cas sur site (perturbation de procédé → oxydation de la racine) : Sur des lignes de petit diamètre en 316L, une purge à l'argon inadéquate a produit un fort “ sucrement ” à la racine. La soudure semblait acceptable de l'extérieur mais a cédé lors de l'essai de pression. Prévention : spécifier les exigences de purge, vérifier les niveaux d'oxygène si nécessaire, et exiger un contrôle visuel interne (endoscope) sur les assemblages critiques en inox.

Applications pour les raccords à souder bout à bout

Les raccords à souder bout à bout sont privilégiés pour les systèmes à conséquences plus élevées, les diamètres plus importants et les services où l'étanchéité et l'intégrité à long terme priment sur la facilité de démontage.

Ils sont courants dans le pétrole et gaz, la pétrochimie, la production d'énergie, le traitement de l'eau et la transformation chimique, où la classe de la ligne restreint généralement les assemblages filetés et limite souvent les soudures par emboîtement aux petites tailles. Gardez à l'esprit une limite pratique : ASME B16.9 est une référence dimensionnelle/de tolérance (généralement NPS 1/2 à 48). L'enveloppe pression-température admissible réelle est déterminée par le code de tuyauterie et le matériau/épaisseur de paroi du tube, et non par le raccord seul.

Raccords à souder par emboîtement expliqués

Que sont les raccords à souder par emboîtement ?

Les raccords à souder par emboîtement connectent les tuyaux en insérant l'extrémité du tuyau dans un emboîtement usiné et en appliquant un cordon de soudure externe.

Pour les raccords à souder par emboîtement forgés, les conventions dimensionnelles/de classe sont généralement référencées à ASME B16.11. Sur le terrain, les détails critiques sont (1) la profondeur d'insertion et (2) le contrôle du petit espace de “retrait” avant soudage pour réduire la contrainte lors de la dilatation thermique. De nombreuses pratiques de fabrication font référence à un petit espace axial (souvent cité autour de 1/16 po / 1,6 mm) plutôt qu'à l'enfoncement complet du tuyau dans l'emboîtement ; confirmez l'exigence exacte dans votre spécification de projet et l'interprétation du code avant de standardiser la pratique.

- L'emboîtement assure un alignement reproductible pour les petits diamètres si le diamètre extérieur du tuyau et le diamètre intérieur de l'emboîtement sont contrôlés.

- Le cordon de soudure est accessible pour l'inspection de surface (VT/PT/MT), mais le contrôle non destructif volumétrique interne est généralement limité par la géométrie.

- Des zones de corrosion caverneuse existent à l'interface de l'emboîtement ; dans les services chlorurés/stagnants, cela peut être plus important que la résistance.

- Les désignations de classe sont définies dans la norme du raccord (pas “psi seul”) : les raccords à souder par emboîtement sont couramment désignés Classe 3000/6000/9000 sous ASME B16.11.

Avantages des raccords à souder par emboîtement

Les raccords à souder par emboîtement offrent des connexions solides, étanches aux fuites pour les services haute pression de petit diamètre lorsque la qualité de soudage est contrôlée.

Comparés aux joints filetés, le soudage par emboîtement élimine les variables d'étanchéité du filetage et réduit le risque de grippage sur l'acier inoxydable. Comparé au soudage bout à bout sur des diamètres très petits, le soudage par emboîtement peut réduire le temps de préparation du chanfrein et de mise en place. La raison pour laquelle de nombreux propriétaires le restreignent encore n'est pas une “faiblesse”, mais des limitations d'inspection et des considérations de corrosion/fatigue dans des services spécifiques.

- Joint étanche aux fuites sans variables de scellement de filetage

- Géométrie compacte pour les supports de tuyauterie et les skids serrés

- Alignement reproductible pour les petits diamètres lorsque l'usinage est cohérent

- Communément disponibles dans les classes haute pression selon ASME B16.11

- Moins sensible au desserrage par vibrations que les joints filetés

- Risque réduit de grippage du filetage inoxydable par rapport à l'assemblage fileté

- Taux de retouche inférieur à celui des soudures bout à bout “précipitées” de petit diamètre lorsque la discipline de fabrication est maintenue

Inconvénients des raccords à souder par emboîtement

Les raccords à souder par emboîtement peuvent masquer des mécanismes de corrosion caverneuse et de fissuration par fatigue, et ils sont plus difficiles à inspecter de manière volumétrique que les joints soudés bout à bout.

La géométrie crée un espace étroit au niveau de l'interface d'emboîtement ; la corrosion caverneuse dans l'acier inoxydable est un mécanisme localisé connu qui s'amorce dans les interstices protégés lorsque les conditions favorisent la rupture du film passif (souvent aggravée par les chlorures et la stagnation). Si votre système est exposé à de l'eau contenant des chlorures, à des cycles humide/sec intermittents ou à des dépôts, considérez cet espace comme un risque de conception—et non comme une réflexion après coup. Pour des informations de base sur le comportement de la corrosion caverneuse dans l'acier inoxydable, consultez l'aperçu technique de Swagelok.

Remarque : Le soudage par emboîtement est souvent acceptable pour les services utilitaires haute pression de petit diamètre, mais il est fréquemment restreint dans les services à cycles sévères, les services corrosifs stagnants ou lorsque l'END volumétrique est obligatoire.

Cas sur le terrain (corrosion caverneuse → fuite par piqûre) : Un raccord à souder par emboîtement en acier inoxydable sur une ligne de lavage a développé une piqûre près du pied après des mois de service intermittent. La cause racine était une attaque localisée associée à des dépôts et à des conditions d'espace stagnant. Prévention : éviter le soudage par emboîtement dans les services humides aux chlorures où des dépôts/une stagnation se produisent ; améliorer le drainage ; envisager un soudage bout à bout ou une connexion différente conçue pour éliminer l'espace ; et valider la sélection des matériaux avec la plage de chlorures et de température attendue.

Applications des raccords à souder par emboîtement

Les raccords à souder par emboîtement sont courants dans les tuyauteries haute pression de petit diamètre où la compacité est précieuse et le plan d'inspection est principalement basé sur la surface.

Les cas d'utilisation typiques incluent l'air d'instrumentation, les lignes hydrauliques/pneumatiques, certains traçages vapeur ou connexions utilitaires, et les tuyauteries de skid où le remplacement des tronçons est réalisable. Lorsque le service est corrosif ou critique pour la propreté, réévaluez : l'espace et la difficulté de nettoyage peuvent dominer le risque sur le cycle de vie même si la classe de pression semble adéquate.

| Industries | Description de l'application |

|---|---|

| Pétrochimie | Lignes utilitaires de petit diamètre où une classe de pression élevée est nécessaire et le contrôle non destructif est principalement basé sur la surface |

| Pétrole et gaz | Lignes d'instrumentation et auxiliaires sur skids ; vérifier les limites de vibration et de chargement cyclique dans la classe de tuyauterie |

| Production d'électricité | Lignes auxiliaires de vapeur/condensat de petit diamètre où une soudure qualifiée est disponible |

| Usines de traitement chimique | Services utilitaires ; éviter là où les chlorures/la stagnation peuvent provoquer une corrosion caverneuse |

| Installations de traitement de l'eau | Lignes d'échantillonnage/utilitaires haute pression ; évaluer le risque de chlorures et de dépôts avant de choisir une soudure à manchon |

| Systèmes hydrauliques/pneumatiques | Jonctions compactes haute pression où un remplacement périodique est réalisable |

| Aérospatial | Systèmes spécialisés sous contrôles stricts de qualité d'exécution |

| Systèmes cryogéniques | Applications spécialisées ; confirmer les exigences de cyclage thermique et de ténacité du matériau |

Guide des raccords filetés pour tuyauterie

Que sont les raccords filetés pour tuyauterie ?

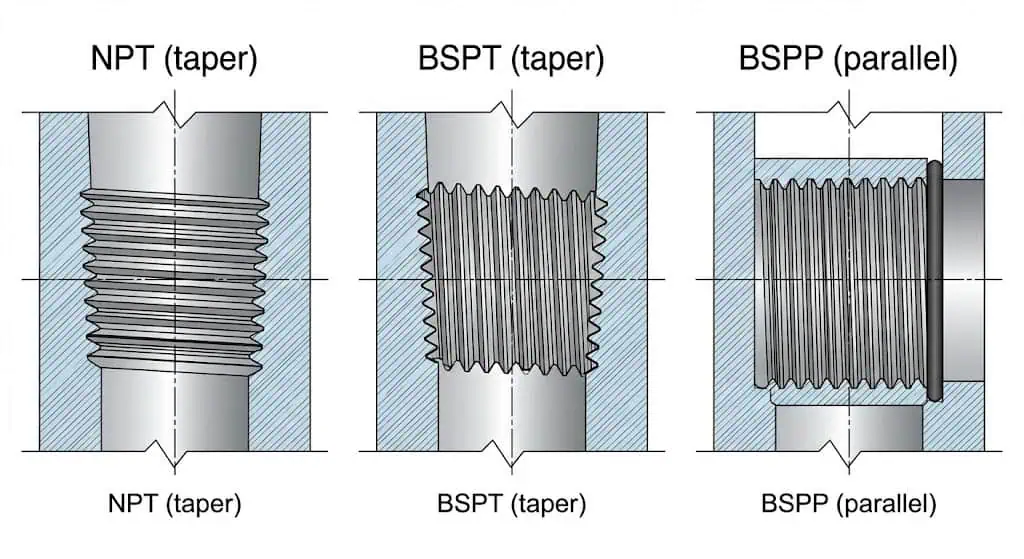

Les raccords filetés pour tuyauterie utilisent des filetages pour connecter les tuyaux et les composants, en s'appuyant sur la forme du filetage et la pratique d'étanchéité pour prévenir les fuites.

Les raccords filetés fonctionnent bien lorsque le service présente un faible risque, qu'un démontage est prévu et que les vibrations/cyclages thermiques sont contrôlés. La clé est de comprendre si le filetage est destiné à assurer l'étanchéité sur les filets (conique) ou nécessite un élément d'étanchéité séparé (parallèle). En Amérique du Nord, les filetages coniques sont couramment définis par ASME B1.20.1 (famille NPT). Au niveau international, les familles de filetages ISO sont souvent référencées : ISO 7-1 couvre les filetages de tuyauterie où les joints étanches à la pression sont réalisés sur les filetages, tandis que ISO 228-1 est explicitement pour les filetages de tuyauterie où les joints étanches à la pression ne sont pas réalisés sur les filetages (c'est-à-dire que l'étanchéité se fait via un joint torique/un joint plat/une rondelle, et non le filetage lui-même).

| Type de filetage | Description | Caractéristiques | Applications |

|---|---|---|---|

| NPT | Filetage conique, pratique courante aux États-Unis | S'étanchéifie principalement par interférence de filetage lors d'un assemblage correct ; géométrie/étalonnage du filetage selon ASME B1.20.1 | Tuyauterie de gaz/liquide/huile d'utilité où la classe de tuyauterie autorise les joints filetés |

| BSP | Familles de filetages de tuyauterie British Standard | Le filetage BSPT (conique) peut assurer l'étanchéité sur le filetage ; le filetage BSPP (parallèle) nécessite généralement une rondelle/joint torique et s'aligne sur le concept “ non étanche à la pression sur les filets ” de la norme ISO 228-1 | Tuyauterie dans les régions utilisant les normes BSP ; confirmer le type d'accouplement avant l'approvisionnement |

| Métrique | Filetages métriques | Généralement des filetages droits nécessitant un élément d'étanchéité (joint torique/rondelle) ; non interchangeables avec NPT/BSP | Connexions de machines et équipements |

| SAE | Familles de filetages automobile/hydraulique | Souvent des filetages droits avec étanchéité par joint torique ; la sélection dépend de la norme système et de la conception du port | Hydraulique, automobile, réfrigération |

| JIS | Normes japonaises | Compatibilité régionale ; l'étanchéité peut être conique ou via un élément d'étanchéité selon le type | Équipements et systèmes de tuyauterie japonais |

Avantages des raccords filetés pour tuyauterie

Les raccords filetés pour tuyauterie s'assemblent rapidement et se démontent facilement, ce qui peut réduire les temps d'arrêt pour les systèmes utilitaires à faible risque.

Ils évitent l'apport thermique du soudage et peuvent être pratiques pour les lignes temporaires, les dérivations de maintenance et les services non critiques. L'avantage de coût n'est réel que si vous prenez en compte le cycle de vie complet : si le desserrage par vibrations ou la variabilité du produit d'étanchéité provoquent des fuites répétées, le “ joint bon marché ” devient coûteux.

| Avantage | Description |

|---|---|

| Installation et retrait faciles | Mise en place rapide sans soudage ; adapté aux systèmes nécessitant un démontage |

| Solution économique | Réduction de la complexité de fabrication lorsque la classe de tuyauterie autorise réellement les filetages |

| Flexibilité en maintenance | Démontage simple pour réparations ou remplacements |

| Contrôle des fuites (lorsque correctement réalisé) | Réalisable avec un appariement correct du type de filetage, des filetages propres, une longueur d’engagement du filetage appropriée et une pratique d’étanchéité adaptée |

| Compatibilité avec les matériaux | Large disponibilité des matériaux ; attention aux appariements galvaniques et au risque de grippage des inox |

| Large gamme de dimensions | Couramment utilisés sur les petites dimensions ; de nombreux codes restreignent les assemblages filetés sur les NPS plus grands |

| Réutilisabilité | Peut être réutilisé si les filetages ne sont pas endommagés ; inspecter pour le grippage et la déformation avant réutilisation |

Inconvénients des raccords filetés pour tuyauterie

Les raccords filetés sont sensibles aux pratiques d'assemblage et plus vulnérables aux fuites sous vibration, cycles thermiques et désalignement que les joints soudés.

Les causes typiques de défaillance incluent une longueur d'engagement du filetage insuffisante, des filetages endommagés ou sales, un appariement de filetages incorrect (par exemple, NPT forcé dans BSPP) et une utilisation incohérante du produit d'étanchéité. Les joints filetés en acier inoxydable présentent également un risque de grippage ; l'utilisation d'un lubrifiant/pâte anti-grippante adapté pour l'inox peut réduire le blocage lors de l'assemblage (voir Guide de lubrifiant Swagelok pour les applications en acier inoxydable et alliages).

Note : Si une ligne est soumise à des vibrations, charges cycliques ou fluides dangereux, de nombreuses spécifications propriétaires restreignent ou interdisent les joints filetés même lorsqu'ils sont techniquement possibles. Considérez “ fileté autorisé ” comme une décision de conception, non comme une option par défaut.

Cas terrain (type de filetage incorrect → fuite chronique) : Une équipe de maintenance a remplacé un raccord en utilisant une logique “ semble compatible ” : un mâle BSPP a été installé dans un port femelle NPT avec du ruban. L'assemblage semblait serré mais a fui sous pression car les formes de filetage ne sont pas conçues pour s'accoupler/s'étanchéifier ainsi. Prévention : vérifier la norme de filetage sur les deux pièces ; pour les filetages parallèles de style ISO 228-1, utiliser l'élément d'étanchéité correct (joint torique/rondelle) plutôt que d'essayer “ d'étanchéifier les filetages ”. Référence : ISO 228-1.

Applications des raccords filetés pour tuyauterie

Les raccords filetés sont les mieux adaptés aux tuyauteries utilitaires de petit diamètre et à risque faible à modéré, où l'assemblage rapide et l'accès pour la maintenance sont prioritaires.

Ils sont utilisés dans les systèmes CVC, les utilités générales, certains services auxiliaires pétroliers et gaziers, et les circuits d'air/eau d'usine où la classe de ligne autorise explicitement les filetages. Dans de nombreuses installations industrielles, les joints filetés sont limités aux petites tailles et aux services non dangereux pour réduire les risques de fuite et la charge de maintenance.

| Type de raccord | Scénario d'application |

|---|---|

| Fileté | Utilités et systèmes à faible risque nécessitant un démontage fréquent (lorsque permis par la classe de tuyauterie) |

| Tri-Clamp | Industries agroalimentaire, des boissons et pharmaceutique |

| DIN | Usines chimiques et pharmaceutiques |

| À brides | Centrales électriques, installations pétrochimiques |

| Soudé | Service haute intégrité incluant la vapeur haute pression et les systèmes chimiques à conséquences élevées |

Les raccords de tuyauterie filetés sont également présents dans le traitement de l'eau, la protection incendie et les lignes utilitaires basse pression. La sélection de l'acier inoxydable doit prendre en compte non seulement la “résistance à la corrosion” en général, mais aussi le mécanisme dominant (corrosion par piqûres/caverneuse dans les chlorures, risque de corrosion sous contrainte à température, dépôts, etc.). Si des crevasses et des dépôts sont attendus, examinez le comportement à la corrosion caverneuse et les approches d'atténuation (par exemple : aperçu de la corrosion caverneuse).

Comparaison des types de raccords de tuyauterie

Pression et températures nominales

Les joints soudés bout à bout sont généralement choisis pour l'enveloppe d'intégrité la plus élevée, mais la “classe nominale” doit être interprétée correctement : B16.9 est une norme dimensionnelle, tandis que B16.11 définit les désignations de classe pour les raccords forgés à souder par emmanchement et filetés.

Pour les raccords forgés à souder par emmanchement et filetés, ASME B16.11 désigne Classe 2000/3000/6000 pour les raccords à extrémités filetées et Classe 3000/6000/9000 pour les raccords à souder par emboîtement. Ces désignations de classe ne sont pas un simple “ nombre de psi ” que l'on peut appliquer aveuglément ; la pression admissible en fonction de la température dépend du groupe de matériau et de la dégradation thermique selon le code/spécification applicable. Les raccords à souder bout à bout référencés à ASME B16.9 suivent généralement les règles de conception des tuyauteries pour le tuyau de matériau et d'épaisseur de paroi correspondants.

| Type de raccord | Désignation de classe de pression (pour les raccorts forgés) |

|---|---|

| Soudure par emboîtement | Classe 3000, 6000, 9000 (selon ASME B16.11) |

| Fileté | Classe 2000, 3000, 6000 (selon ASME B16.11) |

Choisir le raccord correct assure la sécurité, l'inspectabilité et la maintenabilité—pas seulement “ tenir la pression ”.”

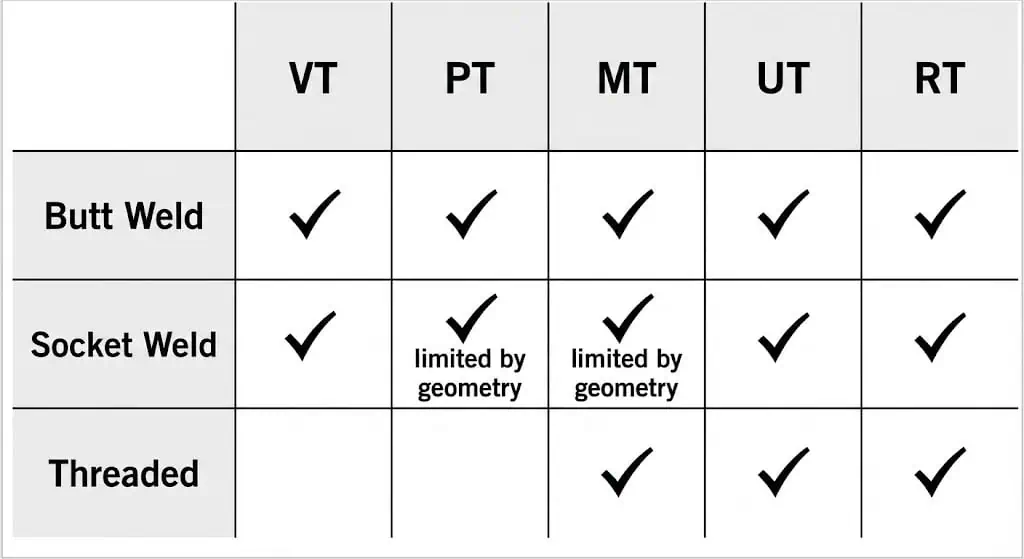

Inspectabilité/END

Les assemblages soudés bout à bout peuvent supporter la plus large gamme de méthodes END ; les assemblages soudés par emboîtement et filetés sont souvent limités à l'inspection de surface et aux essais d'étanchéité en raison de la géométrie.

Les projets critiques définissent l'END par le risque : conséquence de défaillance, service cyclique, mécanisme de corrosion et accessibilité. Pour les fondamentaux des méthodes, voir les pages de méthodes ASNT (par exemple : Contrôle radiographique et Contrôle par ultrasons).

Les méthodes courantes de CND (Contrôle Non Destructif) incluent :

- Contrôle radiographique (RT) : Utilise des rayons X / rayonnement gamma pour évaluer les discontinuités internes.

- Contrôle par ultrasons (UT) : Utilise des ultrasons haute fréquence pour détecter les défauts internes et les variations d'épaisseur.

- Contrôle par particules magnétiques (MT) : Détecte les discontinuités de surface / sous-surface dans les matériaux ferromagnétiques.

- Contrôle par ressuage (PT) : Révèle les défauts débouchants en surface.

Les soudures bout à bout justifient souvent une inspection plus rigoureuse car elles sont fréquemment utilisées dans des services à conséquences plus élevées — et parce que les réparations sont plus difficiles une fois que la tuyauterie est en service.

Installation et Maintenance

Les raccords filetés sont les plus rapides à installer et à retirer, mais les raccords soudés réduisent le nombre de “ variables ” qui provoquent des fuites chroniques.

La planification de la maintenance ne concerne pas seulement le démontage ; il s'agit de savoir si le joint peut être inspecté, nettoyé et réparé sous les contraintes de l'installation. La soudure par emboîtement peut être un bon compromis pour les petits diamètres si les mécanismes de corrosion sont compris et que la classe de tuyauterie le permet. La soudure bout à bout est l'option la plus stable à long terme lorsque la qualité de fabrication est assurée.

| Problème | Méthodes d'identification | Causes profondes | Solutions |

|---|---|---|---|

| Fuite | Inspection visuelle, essai de pression/fuite, pénétrant coloré (fissures de surface) | Installation incorrecte, type de filetage erroné, défauts de soudure, inadéquation des matériaux | Pratique d'assemblage correcte ; réparer/remplacer le joint ; vérifier la norme de filetage ; améliorer la procédure de soudage et l'inspection |

| Corrosion | Contrôle visuel, suivi d'épaisseur (UT), inspection des dépôts | Chlorures/dépôts provoquant une corrosion par piqûres/caverneuse ; mauvais drainage ; sélection d'alliage incorrecte | Améliorer la sélection des matériaux ; éliminer les crevasses ; améliorer le drainage/nettoyage ; appliquer une atténuation adaptée selon l'étude de corrosion |

| Chutes de pression | Surveillance du débit, relevés de pression différentielle | Blocage, mauvaise conception, désalignement interne | Nettoyer/rincer ; corriger la conception ; maintenir un alésage lisse si nécessaire |

Des inspections régulières et des pratiques d'assemblage rigoureuses prolongent la durée de service — en particulier sur les raccordements de petit diamètre où les fuites restent cachées jusqu'à devenir des incidents.

Considérations sur les coûts et la chaîne d'approvisionnement

Les raccords filetés semblent souvent moins chers à l'achat ; les raccords soudés sont souvent plus avantageux sur le cycle de vie lorsque les risques de fuite, les retouches et les inspections sont évalués de manière réaliste.

Le soudage bout à bout nécessite une qualification de soudage, un temps de préparation et des essais non destructifs potentiels. Le soudage par manchon réduit la préparation du chanfrein mais peut introduire des risques de corrosion/fatigue dans un service inapproprié. Le filetage minimise le temps de fabrication mais transfère le risque au contrôle de l'assemblage et à la pratique d'étanchéité. Les achats doivent évaluer : la conformité à la norme correcte (B16.9 vs B16.11), la traçabilité (numéro de coulée), les enregistrements d'inspection dimensionnelle et les plans d'inspection/essais documentés.

| Type de raccord | Facteurs influençant les coûts |

|---|---|

| Raccords filetés | Pratique d'assemblage, vérification de la norme de filetage, contrôle du produit d'étanchéité/lubrifiant, risque de retouche en cas de fuite |

| Butt Weld Fittings | Soudage qualifié, contrôle de la préparation, exigences d'essais non destructifs, coût de réparation/retest en cas de défauts |

| Raccords à souder | Qualité d'exécution de la soudure, risque de corrosion caverneuse/corrosion en service, options d'inspection volumétrique limitées |

Les facteurs de la chaîne d'approvisionnement jouent également un rôle :

- Évaluation du fournisseur : traçabilité des matériaux, contrôle des processus et assurance qualité documentée

- Capacité d'inspection : contrôles dimensionnels, analyse PMI si nécessaire, préparation à la sous-traitance d'essais non destructifs

- Planification logistique : délais d'approvisionnement pour les nuances d'alliage et les dimensions spéciales

- Qualité de la documentation : exhaustivité des certificats d'essai des matériaux (MTR) et conformité aux exigences du projet

Les étapes intégrées de fabrication et de vérification de Sunhy peuvent simplifier l'approvisionnement—à condition que la documentation livrée corresponde à la classe de ligne et aux exigences d'inspection du projet.

Résistance à la corrosion et qualité des matériaux

La qualité des matériaux et le contrôle des mécanismes de corrosion déterminent la fiabilité à long terme plus que le seul type de raccordement.

Les matériaux en acier inoxydable, duplex et super duplex peuvent offrir une forte résistance lorsque l'alliage est adapté à l'environnement. Pour les raccords en acier inoxydable austénitique fournis à ASTM A403/A403M, le traitement thermique fait partie de la conformité et doit être indiqué sur le MTR. En pratique, la température de recuit de mise en solution dépend de la nuance et de la forme du produit ; les recommandations typiques pour le recuit de mise en solution et le refroidissement rapide de l'acier inoxydable austénitique sont couramment indiquées dans les références techniques sur l'acier inoxydable (par exemple : Guide de traitement thermique de l'Association mondiale de l'acier inoxydable). Si la sensibilité à la corrosion intergranulaire est une préoccupation, les pratiques de test telles que ASTM A262 Peut être référencé par les spécifications du propriétaire pour vérification dans certains cas.

| Type de matériau | Résistance à la corrosion | Résistance | Aptitude à l'application |

|---|---|---|---|

| Acier inoxydable | Élevée (dépend de l'environnement) | Élevé | Usage général |

| Duplex | Très élevée (pas universelle) | Élevé | Service offshore et contenant des chlorures (selon spécification) |

| Super Duplex | Très élevée (pas universelle) | Très élevée | Service sévère aux chlorures dans des conditions contrôlées |

| Inconel/Incoloy | Élevé | Élevé | Environnements à haute température / agressifs |

| Monel | Élevé | Modéré | Eau de mer et environnements chimiques spécifiques |

| Titane | Très élevée | Élevé | Service marin et chimique spécialisé |

Sunhy note que la solution de recuit et la trempe rapide pour les produits en acier inoxydable ; en pratique, confirmez le traitement thermique réel et les résultats des tests sur le dossier MTR/inspection pour la livraison du lot, et alignez l'acceptation avec la spécification du projet. Pour les risques de corrosion par piqûres/caverneuse induits par les chlorures, évitez les géométries sujettes aux crevasses (interfaces à douille, dépôts) lorsque possible et adaptez la sélection d'alliage à la concentration en chlorures et à la température attendues.

Sélectionner le bon matériau et le type de connexion ensemble—et vérifier la documentation—prévient la plupart des fuites “ surprises ” en service.

Guide de sélection des types de connexion de tuyauterie

Liste de contrôle de décision

Les ingénieurs doivent utiliser une liste de contrôle structurée pour sélectionner le bon type de connexion de tuyauterie pour leur système.

Une liste de contrôle pratique aide les ingénieurs et les acheteurs à faire correspondre les raccords corrects aux exigences de leur projet. La gamme de produits Sunhy couvre tous les principaux types de connexion, répondant aux besoins industriels divers.

- Compatibilité des matériaux de tuyauterie

Sélectionnez les raccords qui correspondent au matériau du tuyau et à la stratégie de corrosion (couple galvanique, chlorures/piqûres, risques de corrosion sous contrainte le cas échéant). - Classes de température et de pression

Confirmez que le type d'assemblage est autorisé par la classe de tuyauterie et que la conception pression-température est validée par le code applicable (ne traitez pas la “ classe ” comme un simple nombre de psi). - Dimensions et taille

Vérifiez le NPS, l'épaisseur de paroi/la base de schedule, les dimensions d'extrémité à extrémité, et toute note de tolérance spéciale pour l'assemblage des tronçons. - Facteurs environnementaux et résistance à la corrosion

Identifiez le mécanisme de corrosion dominant ; évitez les interstices où la corrosion caverneuse est un risque crédible (voir aperçu de la corrosion caverneuse). - Budget et durée de vie

Comparez le coût du cycle de vie : fabrication + inspection + retouche + temps d'arrêt dû aux fuites. - Maintenance et accessibilité

Définir comment l'assemblage sera inspecté et réparé après la mise en service ; rendre l'accès une décision explicite. - Exigences spécifiques de l'application

Confirmer la norme de filetage (NPT vs BSPT/BSPP), les exigences de qualification de soudage et les livrables documentaires (MTR, rapports de CND, enregistrements dimensionnels).

Conseil : Si un projet a des antécédents récurrents de fuites, la solution n'est généralement pas “ plus de produit d'étanchéité ” — c'est de sélectionner un type d'assemblage compatible avec les vibrations, le service cyclique et le mécanisme de corrosion.

Erreurs courantes

Sélectionner le mauvais type de raccordement ou installer les raccords incorrectement peut compromettre l'intégrité et la sécurité du système.

Les ingénieurs négligent parfois les modes de défaillance ou les erreurs d'installation, ce qui peut entraîner des fuites, de la corrosion ou des pannes mécaniques. Comprendre ces risques aide à éviter des erreurs coûteuses.

| Type de raccord | Erreurs courantes |

|---|---|

| Fileté | Mauvais appariement de filetage (NPT vs BSP), surserrage, desserrage par vibrations, grippage de l'acier inoxydable, pratique incohérente du produit d'étanchéité |

| Soudure par emboîtement | Fond de tuyau sans jeu de retrait, profil de soudure d'angle médiocre, négligence du risque de corrosion caverneuse, utilisation en service cyclique sévère sans approbation |

| Soudure bout à bout | Mauvais ajustement/décalage, purge inadéquate sur l'acier inoxydable, apport thermique incorrect/contrôle inter-passes, omission des étapes d'inspection requises |

- L'utilisation d'une connexion incorrecte peut compromettre l'intégrité du système, en particulier lorsque la classe de tuyauterie a été conçue pour contrôler le risque de fuite.

- Ignorer les facteurs environnementaux (chlorures, dépôts, stagnation) peut provoquer une corrosion localisée prématurée même sur de l'acier inoxydable “de bonne qualité”.”

- Ne pas vérifier la norme de filetage (NPT/BSP/parallèle vs conique) entraîne des fuites chroniques qu'un produit d'étanchéité ne peut pas corriger définitivement.

- Négliger l'accessibilité complique l'inspection et augmente les temps d'arrêt lorsqu'une fuite sur une petite conduite devient un incident de sécurité.

Remarque : La formation est importante, mais la standardisation initiale l'est aussi – intégrez le choix du joint dans la classe de ligne et faites-la respecter lors des achats et de la construction.

Exemples de scénarios

Les ingénieurs doivent adapter les types de connexion à des scénarios spécifiques pour une performance et une fiabilité optimales.

- Conduite de vapeur haute pression dans une centrale électrique

Les raccords à souder bout à bout sont généralement sélectionnés pour les services à haute intégrité où les conséquences d'une fuite sont importantes et la planification des inspections est rigoureuse. - Transfert chimique dans un environnement à forte corrosion

Privilégiez une stratégie de raccordement qui minimise les crevasses et facilite l'inspection ; si un raccordement à souder par emboîtement est envisagé, justifiez-le par rapport aux risques de chlorures/stagnation et au risque sur le cycle de vie. - Conduite d'eau utilitaire dans un bâtiment commercial

Raccords filetés peuvent être pratiques pour les systèmes véritablement à faible risque nécessitant une intervention rapide — à condition que le type de filetage soit vérifié et que les vibrations soient maîtrisées. - Plateforme pétrolière offshore

Les sélections en duplex/super duplex s'associent souvent au soudage bout à bout pour l'intégrité ; validez le choix d'alliage par rapport à la température des chlorures et aux contrôles de soudage.

Les ingénieurs peuvent consulter le catalogue de Sunhy pour sélectionner des raccords adaptés à leur application, puis valider le choix final du joint par rapport à la classe de tuyauterie du projet, à l'étude de corrosion et au plan d'inspection.

Les ingénieurs doivent sélectionner les raccords de tuyauterie en fonction de la pression du système, de la qualité du matériau et des besoins d'installation.

Les raccords à souder bout à bout sont couramment utilisés lorsque l'intégrité à long terme et le passage lisse sont critiques. Les raccords à souder par emboîtement peuvent bien fonctionner pour les applications compactes à petit diamètre et haute pression lorsque les mécanismes de corrosion et les limites d'inspection sont acceptables. Les raccords filetés permettent un assemblage rapide là où un démontage est prévu et où le risque en service est faible. La fabrication et le contrôle qualité de Sunhy peuvent soutenir ces applications lorsque la documentation et la conformité sont alignées sur les exigences du projet.

- Soudage bout à bout : Meilleur pour l'intégrité, le passage lisse et les services à haute conséquence lorsque les contrôles de soudage/END sont disponibles

- Soudage par emboîtement : Pratique pour les services haute pression de petit diamètre où les risques de corrosion caverneuse/cyclique sont acceptables et maîtrisés

- Fileté : Assemblage rapide pour les lignes utilitaires à faible risque et maintenance fréquente ; vérifier la norme de filetage et maîtriser la pratique anti-grippage/étanchéité

FAQ

Quel est le raccord le plus adapté pour les pipelines haute pression ?

Pour les pipelines à haute conséquence ou haute intégrité, le soudage bout à bout est généralement le premier choix car il élimine les variables d'étanchéité des filetages et permet une planification d'inspection robuste.

Lorsque des classes de raccords forgés sont utilisées (petit diamètre), le soudage par emboîtement peut également être approprié pour les services haute pression lorsque la classe de tuyauterie le permet. Validez la décision par rapport au code de conception, au service cyclique/vibratoire et au plan de CND/accès.

Comment garantir un joint étanche dans mon système de tuyauterie ?

Maîtrisez les variables d'assemblage qui causent réellement les fuites : norme correcte, pratique d'assemblage/soudage correcte et vérification.

Pour les assemblages filetés, vérifiez le type de filetage (NPT vs BSPT/BSPP) et utilisez une pratique cohérente de produit d'étanchéité/lubrifiant. Pour les assemblages soudés, faites respecter les tolérances de préparation, les exigences de purge (acier inoxydable) et les points d'arrêt d'inspection. Pour tous les types, exigez une documentation traçable (certificat d'essai et registres d'inspection) et confirmez les dimensions avant installation.

Quel type de raccord convient le mieux aux environnements corrosifs ?

Le meilleur choix dépend du mécanisme de corrosion ; dans de nombreux services à corrosion dominante, réduire les crevasses et zones mortes est aussi important que la nuance d'alliage.

Le soudage bout à bout donne souvent de bons résultats car il peut minimiser les emplacements de crevasses et permet l'inspection. Le soudage par emboîtement introduit une crevasse à l'interface de l'emboîture, ce qui peut être un risque dans les services à chlorures/stagnants/sujets aux dépôts. Les assemblages filetés ajoutent une incertitude d'étanchéité et des emplacements de crevasses au niveau des filetages ; utilisez-les uniquement lorsque le service et la spécification le permettent.

Les raccords filetés peuvent-ils supporter une maintenance fréquente ?

Les raccords filetés permettent un démontage facile pour une maintenance fréquente lorsque le service est à faible risque.

Pour garantir leur fiabilité, standardisez le type de filetage, prévenez le grippage de l'acier inoxydable (lubrifiant/pâte anti-grippante si approprié), et évitez les assemblages filetés dans des conditions de vibrations élevées ou de sollicitations cycliques sévères, sauf si la classe de tuyauterie le permet explicitement.

Comment choisir entre les raccords à souder bout à bout, à souder par emboîtement et filetés ?

Les ingénieurs doivent adapter le type de raccord à la pression du système, à l'environnement, aux exigences d'inspection et à l'accessibilité pour la maintenance.

Utilisez ce tableau pour une référence rapide :

| Type de raccord | Cas d'utilisation optimal | Maintenance | Pression nominale |

|---|---|---|---|

| Soudure bout à bout | Conduites à haute intégrité et services à conséquences plus élevées | Faible (découpe pour remplacement) | Déterminé par le code de conception + matériau/épaisseur de tuyau ; B16.9 est la référence dimensionnelle |

| Soudure par emboîtement | Applications utilitaires/instrumentation haute pression pour petits diamètres, là où autorisé | Moyen | Classe 3000/6000/9000 selon ASME B16.11 (vérifier P-T dans la spécification) |

| Fileté | Utilitaires à faible risque et service/démontage fréquent | Élevé | Classe 2000/3000/6000 selon ASME B16.11 (vérifier P-T dans la spécification) |

Quand dois-je éviter les raccords à souder par emboîtement ?

Éviter les soudures à emboîtement là où la corrosion caverneuse, les charges cycliques sévères ou l'exigence d'essais non destructifs volumétriques obligatoires conditionnent l'intégrité requise.

La géométrie des soudures à emboîtement peut piéger des dépôts et créer des crevasses. Si le service contient des chlorures, est stagnant ou sujet aux dépôts, une soudure bout à bout ou une connexion conçue pour éliminer les crevasses est souvent plus facile à justifier. Si la spécification du propriétaire exige une couverture UT/RT du joint, la soudure à emboîtement est souvent peu adaptée.

Comment éviter le grippage des filets inoxydables sur les raccords filetés ?

Prévenir le grippage en contrôlant l'état du filetage, la vitesse/couple d'assemblage, et en utilisant un lubrifiant adapté pour l'acier inoxydable.

Utiliser des filetages propres et non endommagés ; éviter de forcer des types de filetages incompatibles ; et envisager un lubrifiant/pâte anti-grippante adapté à l'acier inoxydable et aux conditions de service (des exemples de recommandations sont disponibles auprès de Swagelok lubricants). La réutilisation doit inclure une inspection des déformations du filetage et des marques de grippage.