Comprendre les nuances de matériaux : Écrous hexagonaux en acier inoxydable 304 (A2-70) vs. 316 (A4-70/A4-80) dans les environnements chlorés

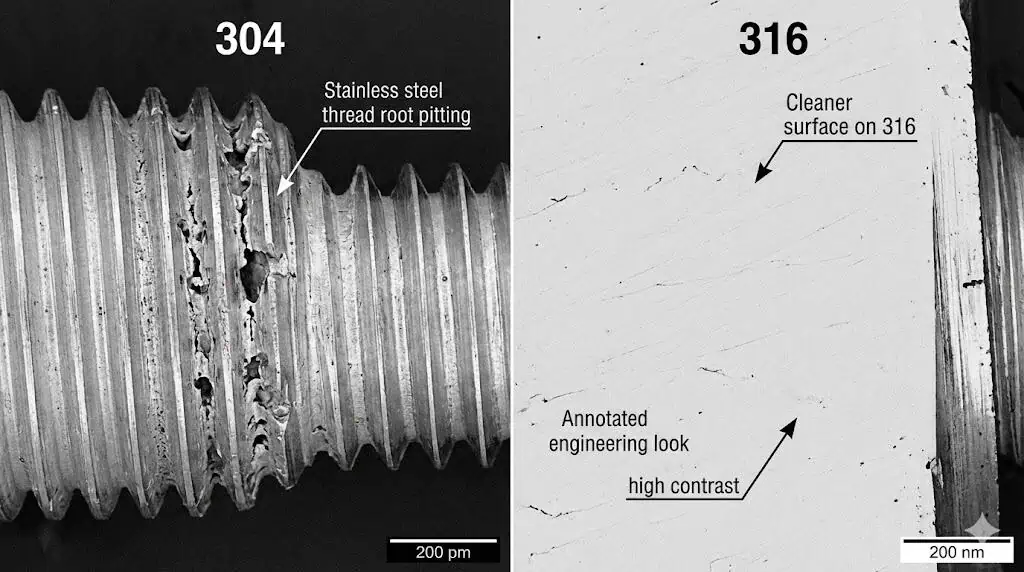

Spécification en une minute : Choisissez la nuance en fonction de l'exposition aux chlorures et le la précharge requise. Pour un service général intérieur/sec, 304/A2 suffit généralement. Si l'application est exposée à des embruns salins, de l'air côtier, des sels de déverglaçage ou des produits chimiques de procédé, passez à 316/A4 (contenant du molybdène) pour réduire la corrosion par piqûres au pied de filet où la contrainte est maximale.

Sélectionner la bonne écrou hexagonal nuance d'acier inoxydable n'est pas un “plus”; c'est la façon d'éviter la corrosion par piqûres, l'arrachement de filets et la perte de précharge qui se transforme en rupture par fatigue. La géométrie contrôle l'ajustement, mais la composition chimique contrôle la corrosion—et la corrosion modifie le frottement, ce qui modifie votre résultat de relation couple–précharge . Le choix entre 304 et 316 décide souvent si un assemblage survit des années ou commence à défaillir après une seule saison d'exposition aux chlorures.

304 Acier inoxydable (A2-70) : Composition et cas d'utilisation

La nuance 304 (souvent fournie sous la désignation A2-70) est l'élément de fixation standard en inox. La composition chimique typique du 304 est d'environ18–20% de chrome avec ~8–10,5% nickel (le classique “ 18/8 ”). Pour la classe de propriété 70, le niveau mécanique cible se situe dans les 700 MPa plage de résistance à la traction, avec une contrainte d’épreuve à 0,2% ≥ 450 MPa souvent utilisée comme référence pratique en ingénierie pour la planification de la précharge (voir les classes de propriétés des aciers inoxydables dans ISO 3506-2 et les tableaux de classes courants utilisés dans l'industrie).

Là où l'acier 304 excelle, c'est dans un service stable à faible teneur en chlorures : il conserve sa résistance, maintient le film passif et reste économique. Là où il est mis à l'épreuve, c'est exactement là où les installateurs le détestent le plus : pieds de filet + chlorures + charge cyclique. C'est là que la corrosion par piqûres devient un concentrateur de contraintes, la contrainte de cisaillement augmente localement, et l'écrou commence à perdre sa force de serrage.

- Idéal pour : Architecture intérieure, machines générales, équipements sur skids fermés et composants automobiles à l'abri des projections directes de sel.

- Limitation : Sensible à la corrosion par piqûres et à la corrosion caverneuse dans les environnements salins/riches en chlorures (la corrosion par piqûres commence souvent au niveau des premiers filets engagés et sous la face d'appui où l'oxygène est limité).

- Notre recommandation : Utilisez des A2-70 écrous hexagonaux pour les assemblages standard où l'exposition directe aux chlorures/aux embruns salins est minimale, et vérifiez l'intégrité du joint en maintenant une précharge plutôt que “ serrer jusqu'à ce que ça semble bon ”.

Avertissement technique : L'assemblage acier inoxydable sur acier inoxydable est sujet au grippage (soudage à froid). Si vous montez un écrou A2 sur un boulon A2, n'utilisez pas de visseuses à chocs à haut régime—contrôlez la vitesse d'installation et utilisez une pâte anti-grippante appropriée (détails ci-dessous).

Acier inoxydable 316 (A4-70/A4-80) : Avantages et applications de qualité marine

Lorsque les projets passent en mer, près de routes traitées avec des sels de déverglaçage, ou dans des services chimiques, le 316 est le choix par défaut plus sûr. La différence déterminante est l'ajout de ~2–3% molybdène, ce qui améliore la résistance à la corrosion par piqûres et caverneuse induite par les chlorures. Dans les classes d'éléments de fixation en inox, , A4-70 et A4-80 sont des sélections courantes, où “ 80 ” supporte généralement des objectifs de précharge plus élevés que “ 70 ” (référez-vous au cadre des classes dans ISO 3506-2).

Sur le terrain, le 316 justifie son coût car il reste “ silencieux ” plus longtemps : moins de piqûres au niveau des filetages d'entrée chanfreinés, moins d'attaque caverneuse sous la tête, et un comportement de frottement plus stable dans le temps—ce qui signifie que la dispersion de la relation couple–précharge se resserre au lieu de dériver.

Comparaison des nuances standard en acier inoxydable :

| Caractéristique | Acier inoxydable 304 (A2) | Acier inoxydable 316 (A4) |

|---|---|---|

| Code d'alliage | 1.4301 | 1.4401 / 1.4404 (L) |

| Élément clé | Chrome + Nickel | Molybdène + Nickel |

| Résistance à la corrosion | Modéré (usage général) | Élevé (Marin/Chimique) |

| Facteur de coût | Rentable | Premium |

| Utilisation principale | Construction intérieure/sèche | Marin, Médical, Chimique |

Cas terrain 1 (Problème → Analyse → Correction) : Un cadre de CVC côtier utilisait des écrous 304/A2 sur des goujons en acier inoxydable. Après environ 8 à 10 mois, des piqûres se sont formées au premier filet engagé. Problème : le couple semblait toujours “ normal ”, mais la force de serrage a chuté et les vibrations ont commencé à desserrer l’assemblage. Analyse : la corrosion par piqûres au chlorure au pied de filet a augmenté la concentration locale de contraintes et la dispersion de frottement, donc le couple ne correspondait plus à une précharge fiable. Solution : passer à 316/A4, spécifier une passivation selon ASTM A967, ajouter une pâte anti-grippante pour l’assemblage, et inclure un rinçage périodique à l’eau douce là où les dépôts de sel sont inévitables.

Alliages spéciaux : Duplex et austénitiques super pour environnements extrêmes

Pour des applications au-delà de l’acier 316L—comme la manutention d’eau de mer, le dessalement, le nettoyage des gaz de combustion ou les lignes de process riches en chlorures—les alliages spéciaux deviennent la solution technique appropriée. Acier inoxydable duplex (par exemple, 2205 / 1.4462) est populaire car il combine une résistance améliorée aux chlorures avec une limite d'élasticité beaucoup plus élevée. Les fiches techniques typiques du 2205 indiquent une limite d'élasticité à 0,2% d'environ ~450 MPa et une résistance à la traction dans la classe ~620+ MPa pour les formes de produits standard, l'avantage clé sur le terrain étant une résistance améliorée à la corrosion sous contrainte par les chlorures par rapport aux aciers austénitiques courants.

Bien que les nuances standard A2 et A4 couvrent la plupart des besoins du marché, le programme CNC de sunhy est conçu pour les exceptions : duplex, austénitique super, et géométries pilotées par plan où la longueur d'engagement du filetage, la géométrie du chanfrein et la planéité de la face d'appui doivent être contrôlées étroitement pour éviter l'arrachement de filets et la perte de précharge.

Normes et dimensions critiques (métrique vs impérial) : ajustement, serrage et longueur d'engagement du filetage

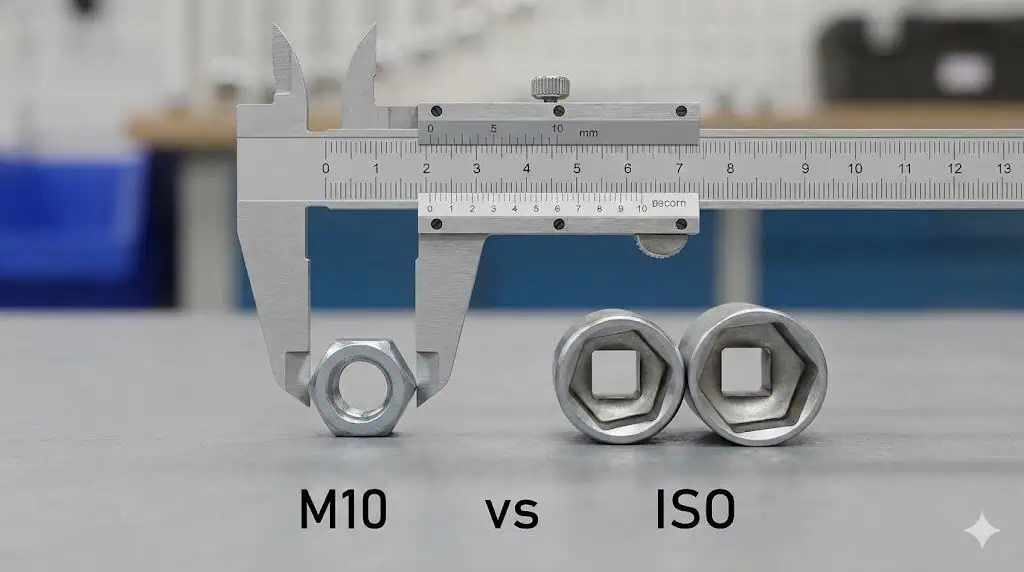

Spécification en une minute : Un écrou ne “s'ajuste” que lorsque trois éléments correspondent : système de filetage (Métrique vs UNC/UNF), pas de filetage (pas gros vs pas fin), et géométrie externe (entre-plats + hauteur). Mélanger les géométries DIN/ISO/ASME crée des problèmes de serrage et réduit la longueur d’engagement du filetage, ce qui augmente le risque d’arrachement de filets sous une précharge élevée.

Lors de l’approvisionnement d’un écrou hexagonal en acier inoxydable approvisionnement, correspondre au bon standard dimensionnel est tout aussi critique que de sélectionner le bon alliage. Le moyen le plus rapide de créer de la ferraille sur une ligne d’assemblage est de mélanger les standards : les filetages du boulon pourraient s’engager, mais la taille de clé, écrou hauteur, ou la surface d'appui peut être incorrecte, et votre assemblage perd sa précharge sous charge.

DIN 934 vs. ISO 4032 : Différences dimensionnelles et adaptation de clé

De nombreux acheteurs supposent les dimensions des écrous hexagonaux DIN 934 et ISO 4032 sont identiques, mais il existe des différences fonctionnelles. DIN 934 est une norme héritée de longue date ; ISO 4032 est la référence moderne pour les écrous hexagonaux de type 1 et constitue la base à laquelle les nouvelles conceptions s'alignent généralement.

Différences clés :

- Hauteur de l'écrou : Les écrous ISO 4032 sont couramment spécifiés avec une hauteur légèrement supérieure (souvent dans la plage ~10% pour de nombreuses tailles) pour augmenter la longueur d'engagement du filetage et réduire le risque d'arrachement de filets lorsque vous visez des précharges plus élevées.

- Largeur entre pans (taille de clé) : Le serrage ISO suit la logique des largeurs entre pans utilisée par ISO 272. En pratique, certaines tailles (couramment référencées dans l'industrie pour M10/M12/M14 et parfois M22) peuvent être fournies dans la série de clés ISO “ réduite ” (par exemple, M10 : 16 mm, M12 : 18 mm, M14 : 21 mm) au lieu de l'ancienne série DIN (par exemple, 17/19/22). La solution est simple : fabriquez selon le plan et ne devinez pas la taille de votre douille.

| Caractéristique | DIN 934 (Norme historique) | ISO 4032 (Norme moderne) |

|---|---|---|

| Hauteur | Standard | Légèrement plus haut (résistance supérieure) |

| Taille de clé | Métrique standard | Modifié pour M10, M12, M14 |

| Disponibilité | Toujours largement produit | Préféré pour les nouvelles conceptions |

Note technique : Si vous contrôlez l'intégrité de l'assemblage par la force de serrage, la hauteur de l'écrou est importante car l'arrachement de filets est déterminé par la surface de cisaillement du filetage. Une plus grande longueur d'engagement du filetage augmente la résistance à l'arrachement pour une précharge donnée—particulièrement crucial lorsque la dispersion du frottement est élevée et que le couple est votre seule méthode de contrôle.

ANSI/ASME B18.2.2 : Normes américaines impériales pour écrous

Pour les projets aux États-Unis, ASME B18.2.2 régit les dimensions des écrous en pouces (hexagonaux, carrés, de raccordement, à embase, etc.). sunhy produit à la fois des écrous hexagonaux standard et des profils hexagonaux lourds selon cette spécification. L'écrou hexagonal lourd se justifie dans les assemblages à haute contrainte car il augmente la surface d'appui et offre généralement une hauteur d'engagement du filetage plus importante, réduisant le risque d'arrachement lorsque vous poussez la précharge vers la limite d'élasticité.

Réalité commerciale : dans les spécifications américaines, les normes dimensionnelles (ASME) et les normes de matériaux (souvent ASTM) sont couramment associées. Si votre acheteur spécifie un système de matériau/grade particulier, alignez la géométrie ASME et la spécification de matériau sur le bon de commande pour éviter de mélanger les exigences de montage et de résistance.

Importance du pas de filetage : Pas gros vs. pas fin

Le choix entre filetages UNC vs UNF détermine la résistance aux vibrations, la vitesse d'assemblage et la prévisibilité de la relation couple–précharge. Le pas modifie l'angle d'hélice, change le travail de frottement par tour et déplace la concentration des contraintes de cisaillement dans les filets engagés.

- Filetage métrique gros pas / UNC : Robuste, moins sensible aux débris, moins sujet au croisement de filets, assemblage plus rapide. En production, le pas gros offre généralement un meilleur débit et moins de débuts de filets endommagés (surtout si le chanfrein est efficace).

- Filetage fin / UNF : Souvent permet un contrôle plus constant de la force de serrage et une meilleure résistance aux vibrations, avec une section résistante à la traction légèrement plus élevée côté boulon. Le compromis est la sensibilité : le pas fin est plus facile à endommager, plus sujet au grippage si vous utilisez de l'inox sec à grande vitesse, et moins tolérant à l'épaisseur de revêtement ou à la contamination.

Avertissement technique : Le filetage fin n'est pas une amélioration magique. Si vos assembleurs utilisent des outils à percussion, une lubrification inadéquate ou un couple inconstant, l'UNF peut tomber en panne plus rapidement car le grippage commence plus tôt et les flancs de filets endommagés détruisent la répétabilité de la précharge.

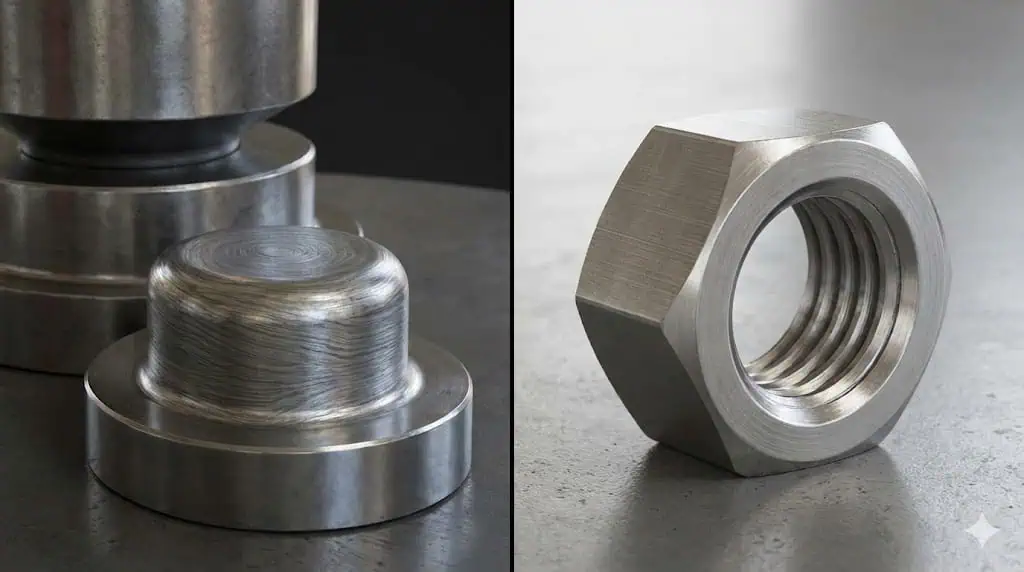

Qualité de fabrication : Emboutissage à froid vs. Usinage CNC (ce qui change la résistance, pas seulement le prix)

Spécification en une minute : L'emboutissage à froid est idéal pour les écrous standard car il préserve l'écoulement du grain, augmente l'écrouissage et maintient la géométrie de manière constante en volume. L'usinage CNC est destiné aux géométries non standard, aux tolérances serrées ou aux alliages durs/spéciaux. Pour les assemblages critiques, la méthode de fabrication affecte planéité de la face d'appui, régularité du chanfrein et comportement au frottement — cela influe sur la précharge.

Chez sunhy, la méthode utilisée pour fabriquer une écrou hexagonal en acier inoxydable pièce n'est pas un détail d'atelier — elle modifie les performances. Nous utilisons l'emboutissage à froid pour le volume et l'usinage CNC pour la précision et les alliages spéciaux, puis nous confirmons les résultats par inspection dimensionnelle et vérification du matériau.

Processus d'emboutissage à froid : efficacité volumique et résistance

L'emboutissage à froid forme l'acier inoxydable à température ambiante sous haute pression de matrice.

- Résistance supérieure : La mise en forme à froid maintient l'écoulement des grains autour du profil hexagonal et augmente l'écrouissage. Cela améliore la résistance à la fatigue lorsque la précharge est maintenue et que l'assemblage subit une contrainte de cisaillement cyclique.

- Rentable pour les volumes : La mise en forme à haute vitesse réduit les chutes et le coût unitaire pour les séries standard DIN/ISO/ASME.

- Cohérence : Lorsque l'outillage est contrôlé, vous obtenez une stabilité des faces opposées, de la forme du chanfrein et de la face d'appui—de petits détails géométriques qui modifient le frottement et la dispersion du couple.

Usinage CNC de précision : Tailles sur mesure et alliages spéciaux

L'usinage CNC découpe l'écrou à partir de barres. C'est plus lent, mais il résout des problèmes que le forgeage à froid ne peut pas.

- Personnalisation : Tailles non standard, épaisseur spéciale, chanfrein spécial, exigences spéciales de face d'appui, ou pièces uniquement sur plan.

- Tolérances serrées : Contrôle précis de la géométrie qui influence l'ajustement de l'assemblage (engagement de la douille, planéité de la surface d'appui) et la qualité du filetage.

- Matériaux spéciaux : Les alliages duplex et hautes performances nécessitent souvent des voies d'usinage lorsque l'économie des outils de formage ou le comportement du matériau rendent le forgeage à froid impraticable.

Cas terrain 2 (Problème → Analyse → Correction) : Un joint à bride d'énergie éolienne utilisait des boulons haute résistance revêtus avec des écrous en acier inoxydable. Problème : plusieurs boulons se sont fissurés lors de la mise en tension finale (certains juste après le serrage, d'autres quelques heures plus tard). Analyse : Le risque de fragilisation par l'hydrogène a augmenté car la voie de revêtement et le post-traitement n'étaient pas contrôlés pour les éléments de fixation à haute dureté. Solution : Aligner les exigences de revêtement et de cuisson sur un système reconnu (voir les contrôles de fragilisation par l'hydrogène référencés dans ISO 4042 pour les revêtements électrolytiques), vérifier la dureté et les fenêtres de processus, et utiliser une vérification de la force de serrage lorsque l'assemblage est critique (tendeurs hydrauliques ou indicateurs de tension directe au lieu du couple uniquement).

Normes de fabrication Sunhy : ISO 9001:2015 et inspection dimensionnelle

Sunhy opère en tant que fabricant d' éléments de fixation certifiés ISO 9001. Cela importe car cela impose un contrôle de processus reproductible : les matières premières, les contrôles en cours de fabrication et l'inspection finale sont documentés et auditable.

- Inspection rigoureuse : Chaque lot subit des contrôles dimensionnels pour le pas, la cohérence entre-plats et la qualité de la face d'appui. Pour la vérification du filetage, utiliser des calibres étalonnés (GO/NO-GO) et maintenir la classe de tolérance conforme au dessin.

- Vérification du matériau : Les matières premières sont vérifiées avant la production pour confirmer la composition chimique des nuances A2/A4. Pour les projets à haut risque, envisagez un contrôle entrant par spectrométrie de fluorescence X (XRF).

- Conformité mondiale : Les normes ISO métriques et la géométrie ASME en pouces sont toutes deux prises en charge, pour que votre écrou s'adapte à votre boulon et à votre douille — à chaque fois.

Note technique : Si votre spécification exige un conditionnement à la corrosion ou une vérification des traitements de surface, ne confondez pas les essais de revêtement avec le comportement de l'acier inoxydable. Les méthodes de brouillard salin (par ex., ISO 9227 ou ASTM B117) sont des outils de contrôle ; elles ne constituent pas une prédiction directe de la durée de vie dans une atmosphère marine réelle.

Problèmes courants et solutions : Prévenir le grippage (soudage à froid) dans les assemblages en acier inoxydable

Spécification en une minute : Le grippage est dû à la friction et à la pression qui éliminent le film passif, puis le transfert de métal bloque les filetages. Pour l'éviter : (1) utilisez une pâte anti-grippante adaptée, (2) contrôlez la vitesse/la chaleur, et (3) évitez si possible les paires en acier inoxydable de même nuance. Si vous avez besoin de précision de couple, mesurez la force de serrage ou validez le facteur d'écrou.

Avec écrou hexagonal en acier inoxydable Dans les assemblages, le principal casse-tête pour l'installateur est le grippage des filetages : l'écrou se bloque à mi-course sur le boulon, la précharge devient imprévisible, et il faut finir par couper l'élément de fixation. La plupart du temps, ce n'est pas un “ mauvais produit ” ; c'est la ductilité de l'acier inoxydable combinée à une mauvaise gestion de la friction.

Qu'est-ce que le grippage ? Le phénomène de soudage à froid dans les filetages en acier inoxydable

Le grippage se produit lorsque la pression et le frottement entre les filetages en contact endommagent le film d'oxyde protecteur. Une fois le film rompu, les aspérités cisaillent, transfèrent du métal et l'assemblage “ se soude à froid ”. La chaleur l'accélère—ainsi, une installation à haut régime est pratiquement une invitation au blocage.

Ce phénomène est plus fréquent lorsque les deux pièces partagent le même alliage et une dureté similaire (par exemple, A2 sur A2). Une fois le grippage amorcé, il est généralement irréversible sans endommager les filetages.

Note technique (couple vs précharge) : le couple est un contrôle indirect. Un modèle pratique couple-précharge est T = K · F · d, où K (facteur d'écrou) est fortement influencé par la lubrification et l'état de surface. Pour l'inox, K peut varier considérablement ; les assemblages secs peuvent se situer dans la plage ~0,25–0,35 , tandis que les assemblages lubrifiés peuvent se rapprocher de ~0,15–0,22. Si la précharge est critique pour la sécurité, validez la force de serrage en utilisant des essais couple/force de serrage (voir ISO 16047).

Conseils de prévention : lubrification appropriée, mélange de nuances et vitesse d'installation

Vous pouvez éviter le grippage sans sacrifier la performance anticorrosion. Voici ce qui fonctionne sur les ateliers réels :

- Utilisez des lubrifiants anti-grippage : Appliquez une pâte anti-grippante (à base de nickel ou de molybdène) pour réduire le frottement et empêcher le transfert de métal. Elle stabilise également K, rendant votre résultat couple–précharge moins aléatoire.

- Ralentissez la vitesse d'installation : Un régime élevé crée de la chaleur et accélère le grippage. Évitez les visseuses à percussion pour le couple final en acier inoxydable. Serrez à la main avec des outils électriques si nécessaire, puis terminez avec une clé dynamométrique étalonnée.

- Mélangez les nuances de matériaux (lorsque autorisé) : Un petit différentiel de dureté réduit le risque de soudage à froid. Par exemple, associer un A4-80 écrou avec un A4-70 Le boulon peut aider, à condition que la conception de l'assemblage et l'environnement de corrosion le permettent.

- Assurer des filetages propres : Les débris augmentent le frottement. Si une passivation est spécifiée, alignez-la sur une méthode reconnue (par exemple, ASTM A967) et gardez les filetages propres et secs avant lubrification.

Cas terrain 3 (Problème → Analyse → Correction) : Une ligne de transformation alimentaire a assemblé des écrous/boulons en 316 à sec avec des entraîneurs à grande vitesse. Problème : grippage répété à 30–60% lors de la descente, suivi d'arrachement de filets et de rebut. Analyse : chaleur + dureté identique + film d'oxyde endommagé = grippage. Solution : pâte anti-grippante + régime plus bas + contrôle du couple, plus le remplacement d'un côté de la paire par une classe de propriété différente lorsque cela est autorisé. Le taux de rebut a chuté immédiatement car la condition de frottement a cessé de changer pendant l'installation.

Pourquoi l'approvisionnement direct auprès de l'usine est important pour les acheteurs B2B (coût, traçabilité et données de couple correctes)

Spécification en une minute : L'approvisionnement direct auprès du fabricant est crucial lorsque vous avez besoin d'un comportement de frottement reproductible, d'une composition chimique vérifiée et d'une inspection documentée. C'est ainsi que vous évitez les “ aciers inoxydables mystères ” qui semblent corrects le premier jour mais qui présentent des piqûres, du grippage ou un arrachement de filets sous une précharge réelle. Si vous ne connaissez pas votre coefficient de frottement, votre spécification de couple est une estimation — demandez une validation de la force de serrage.

Pour les assemblages industriels et la construction à grande échelle, la chaîne d'approvisionnement fait partie de la fiabilité du joint. L'approvisionnement direct auprès du fabricant réduit la dérive des spécifications (qualité incorrecte, norme erronée, lots mélangés) et améliore la communication lorsque le projet nécessite un pas, un chanfrein ou une géométrie hexagonale lourde spécifiques.

Rentabilité : Commandes en gros sans intermédiaires

L'approvisionnement en gros concerne un coût unitaire stable et une qualité stable. La fabrication directe supprime les couches supplémentaires et rend le devis prévisible — surtout lorsque vous spécifiez un acier inoxydable de qualité supérieure (A4/316) pour une exposition marine.

Traçabilité : Certificats de matériaux et contrôle qualité

Dans l'automobile, les machines lourdes et les projets énergétiques, savoir quel acier vous installez est non négociable. Le contrôle en usine soutient la traçabilité depuis la matière première jusqu'à l'inspection finale.

- Vérification du matériau : Vérification de la composition chimique à réception pour A2/A4.

- Conformité aux normes : Construction dimensionnelle conforme à ISO/ASME ; cadre mécanique aligné sur la norme appropriée pour les éléments de fixation en acier inoxydable (voir ISO 3506-2 pour les écrous).

- Inspection rigoureuse : Précision du filetage, qualité de la face d'appui et contrôle des lots avant expédition.

Personnalisation : Capacités OEM/ODM pour dessins non standard

Les pièces en stock ne répondent pas toujours à la conception de l'assemblage. Si votre projet nécessite un pas non standard, une hauteur d'écrou spécifiée pour éviter l'arrachement de filets, un profil hexagonal lourd ou des alliages spéciaux usinés par CNC, construisez-le à partir du plan et validez le comportement de la force de serrage.

CTA : Si vous n'êtes pas sûr du facteur de frottement (facteur K de l'écrou) dans vos conditions réelles d'installation—sec vs lubrifié, revêtu vs passivé—demandez à nos ingénieurs un tableau de couple validé par des essais de force de serrage (ISO 16047). C'est moins cher que de devoir rattraper des assemblages desserrés après la mise en service.

Questions fréquemment posées sur les écrous hexagonaux en acier inoxydable

Quelles sont les principales différences entre les écrous hexagonaux en acier inoxydable 304 et 316 en service réel ?

La différence n'est pas une “ nuance marketing ” ; c'est le comportement face aux chlorures. 304/A2 convient pour une utilisation générale intérieure/extérieure sans exposition importante au sel. 316/A4 ajoute du molybdène pour une résistance accrue à corrosion par piqûres et la corrosion caverneuse, en particulier au pied de filet où la concentration de contraintes et la sensibilité à la précharge sont maximales. En présence de brouillard salin, d'air marin ou de sels de déverglaçage, l'acier A4 est généralement la spécification la plus sûre.

Comment les normes DIN 934 et ANSI/ASME B18.2.2 influencent-elles le choix des écrous hexagonaux ?

Ils contrôlent la géométrie et le système de filetage, donc ils ne sont pas interchangeables.

- DIN 934 / ISO 4032 : Filetage métrique ISO, l'ISO 4032 étant la référence moderne pour les écrous hexagonaux de type 1.

- ASME B18.2.2 : Géométrie en pouces (UNC/UNF).

Si vous mélangez les normes, vous obtenez une mauvaise taille de clé, une mauvaise hauteur ou une mauvaise longueur d’engagement du filetage, ce qui augmente le risque d'arrachement de filets et la dispersion de la précharge.

Quelles sont les causes du grippage (soudage à froid) et comment peut-il être évité sans “ sur-serrer ” ?

Le grippage (soudage à froid) est causé par le frottement et la pression qui endommagent le film passif, puis le transfert de métal bloque les filetages. La prévention est simple :

- Lubrification : Utilisez de la pâte anti-grippante pour stabiliser le frottement (K) et réduire la chaleur.

- Ralentir : Évitez les régimes élevés ; terminez le couple de serrage avec des outils contrôlés.

- Stratégie de nuance : Lorsque cela est autorisé, introduisez une petite différence de dureté (par exemple, un écrou A4-80 avec un boulon A4-70) pour réduire le risque de blocage.

Pourquoi la méthode de fabrication est-elle importante pour la qualité des écrous hexagonaux (au-delà du coût) ?

Parce qu'elle modifie la répartition de la résistance et le comportement au frottement.

- Emboutissage à froid : Préserve l'écoulement des fibres, augmente l'écrouissage et stabilise la géométrie en volume—idéal pour une performance de précharge constante.

- Usinage CNC : Idéal pour les géométries non standard, les exigences de tolérance serrée et les alliages spéciaux—utile lorsque le dessin contrôle étroitement le chanfrein, la face d'appui ou la longueur d'engagement.

Comment l'approvisionnement direct auprès de l'usine impacte-t-il les prix et l'assurance qualité ?

Le direct usine réduit les marges, mais la plus grande valeur est la responsabilité : chimie vérifiée, construction dimensionnelle contrôlée et inspection reproductible. Pour les assemblages critiques, cela améliore également votre capacité à obtenir les bonnes directives de couple de serrage car le fabricant peut valider l'état de frottement et la force de serrage plutôt que de deviner.

Sunhy peut-il fournir des écrous hexagonaux en acier inoxydable sur mesure pour des besoins industriels spécifiques ?

Oui. Pour les dimensions non standard, les pas spéciaux, les profils hexagonaux lourds ou les alliages au-delà des standards 304/316, sunhy fabrique selon dessins ou échantillons. Si l'application est extrême (corrosion sous contrainte par chlorures, immersion chimique, cisaillement cyclique élevé), nous pouvons recommander des alliages duplex/spéciaux et valider la construction avec des méthodes d'inspection et de force de serrage.

Sources connexes

https://www.iso.org/standard/70046.html

https://www.iso.org/standard/75016.html

https://www.asme.org/codes-standards/find-codes-standards/b18-2-2-square-hex-nuts-inch-series

https://www.matweb.com/search/DataSheet.aspx?MatGUID=abc4415b0f8b490387e3c922237098da