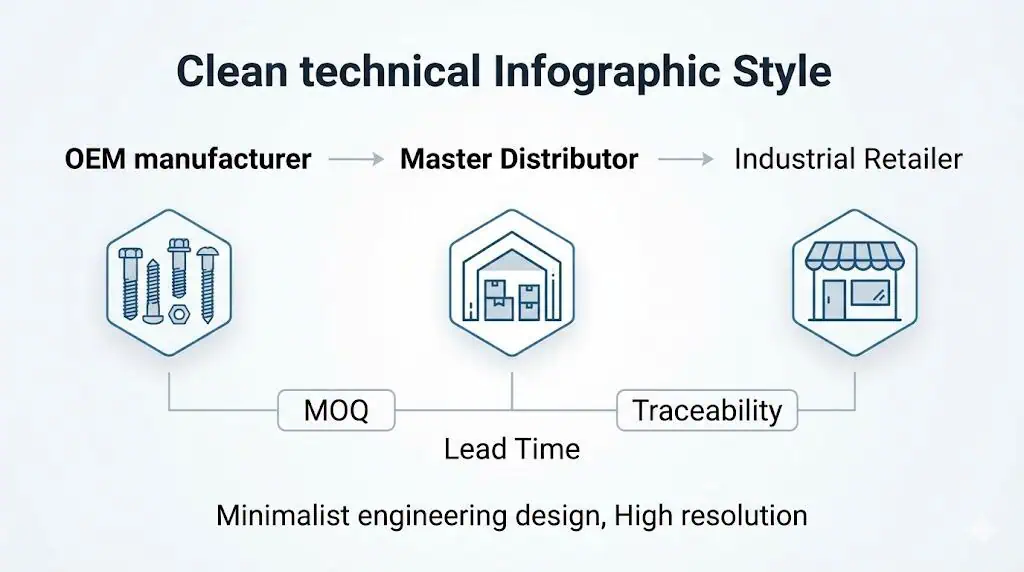

Où acheter des vis en gros ? Si vous achetez des éléments de fixation comme vous achetez des fournitures de bureau, vous finirez par le payer sur le plancher de l'atelier. Une vis manquante peut arrêter une ligne, mais une vis de mauvaise nuance peut fissurer un carter, cisailler en service, ou perdre la force de serrage et se desserrer sous les vibrations. L'approvisionnement industriel se divise généralement en trois voies : Fabricants OEM, Distributeurs principauxet Détaillants industriels—chacun avec des compromis différents en termes de coût, de délai de livraison et de traçabilité.

Pour les responsables des achats et les ingénieurs de projet, la tâche n'est pas de “ trouver un fournisseur ”. La tâche est de vérifier une chaîne d'approvisionnement qui protège l'intégrité mécanique. Un simple élément de fixation M12 peut devenir le point de défaillance d'une machine d'un million de dollars si le précharge est incorrect, le traitement thermique est défaillant, ou le processus de revêtement injecte de l'hydrogène. Votre audit doit inclure la conformité à ISO 898-1 (propriétés mécaniques pour les éléments de fixation en acier au carbone/allié), traçabilité documentée par lot (certificats de laminage / MTR), et contrôles de processus pour les risques comme la fragilisation par l'hydrogène et la dispersion du couple. Ce guide décompose le paysage d'approvisionnement pour que vous puissiez prendre des décisions basées sur des données, pas sur des devis.

Où acheter des vis : principaux fournisseurs industriels

Réponse rapide (pour les ingénieurs) : Choisissez le niveau de fournisseur en fonction du volume, du délai de livraison et du degré de contrôle nécessaire sur le matériau, processuset documentation. Si votre assemblage est critique pour la sécurité ou la garantie, priorisez la traçabilité, les performances de frottement stables et les propriétés mécaniques vérifiées plutôt que le prix unitaire—car un couple sans une plage de frottement contrôlée n'est qu'une estimation.

Le “ meilleur ” fournisseur dépend de votre volume, de vos exigences de délai de livraison et de vos besoins de personnalisation technique. Voici une répartition pratique des voies d'approvisionnement courantes :

- Sunhy (fabricant OEM): Idéal pour les volumes élevés et les OEM personnalisés.

Sunhy opère en tant que fabricant direct spécialisé dans le formage à froid, le roulage de filets et le tournage CNC. La valeur ajoutée réside dans le contrôle des processus : la formation de la tête, la géométrie du filetage, le traitement thermique et l'inspection finale sont réalisés sous un même toit, ce qui vous permet de verrouiller les exigences mécaniques (classe de propriété selon ISO 898-1), les spécifications de revêtement et la fréquence d'inspection. Ce modèle convient à l'automobile, aux appareils électroménagers, aux équipements industriels et autres OEM où l'utilisation annuelle dépasse 50 000 pièces par référence et où la documentation PPAP est requise (généralement niveau 3, avec des attentes de capacité telles que Cpk > 1,33 sur des dimensions critiques comme le diamètre au pas et la hauteur de tête). - Fastenal (Partenaire logistique) : Idéal pour la GMA (Gestion des stocks par le fournisseur).

L'avantage principal de Fastenal réside dans la logistique et le réapprovisionnement. Leurs programmes de GMA réduisent le “ chaos des pièces C ” en maintenant les bacs approvisionnés sur le site de production, évitant ainsi les arrêts de ligne dus à une vis $0.05 manquante. Précision technique : pour les assemblages porteurs, considérez la GMA comme une méthode de livraison, et non comme un substitut aux spécifications. Vous avez toujours besoin de vérification de la nuance, de contrôle des lots et de certificats pour les pièces critiques. - Grainger (Géant de la maintenance) : Idéal pour la maintenance des installations.

Grainger est conçu pour les besoins urgents de maintenance, réparation et exploitation. Si une protection de convoyeur casse et que vous avez besoin d'éléments de fixation pour demain, leur réseau de distribution est difficile à égaler. Le compromis est le prix à la pièce, et vous devez valider la nuance : le “ stock en bac ” convient souvent pour les réparations non critiques, mais peut ne pas inclure la traçabilité documentaire nécessaire pour les applications structurelles, sous pression ou sensibles à la fatigue. - McMaster-Carr (Ressource d'ingénierie) : Idéal pour la R&D et le prototypage.

McMaster est la solution la plus rapide pour les ingénieurs qui prototypent et réduisent les risques de conception, car les données du catalogue sont propres, les informations SKU sont détaillées et les modèles CAO sont faciles à extraire. Pour les achats de production, l'économie n'est généralement pas viable—et les équipes d'ingénierie doivent éviter de copier directement les numéros de pièces de prototype dans les nomenclatures de production de masse sans une revue d'approvisionnement. - Fastener Superstore : Idéal pour les volumes intermédiaires.

Cette catégorie fonctionne lorsque vous avez besoin de “ quantités en boîte ” (souvent 500–5 000 pièces) sur plusieurs SKU. C'est une solution pratique lorsque vous n'êtes pas prêt pour les quantités minimales de commande des fabricants OEM, mais que vous avez tout de même besoin de cohérence au-delà du détail grand public.

Comprendre les niveaux d'approvisionnement

Guide rapide des canaux d'approvisionnement en éléments de fixation industriels :

- Niveau 1 : Fabricants directs (OEM) : Prix unitaire le plus bas en volume, mais quantités minimales de commande plus élevées (souvent 10,000+ par SKU ou par poids, par exemple 500 kg+)). C'est le seul canal qui prend en charge de manière fiable les alliages spéciaux (Inconel 718, Monel), les géométries non standard, les systèmes de frottement contrôlé/revêtements de finition, et la traçabilité complète par lot de traitement thermique. C'est également là où vous pouvez exiger des contrôles de processus comme la prévention de la fragilisation par l'hydrogène et un filetage par roulage constant plutôt que par coupe.

- Niveau 2 : Distributeurs principaux : Ils achètent en conteneurs et décomposent en quantités par palette/boîte. Vous obtenez des prix modérés, une disponibilité plus rapide sur les tailles standard DIN/ANSI, et un tampon contre les fluctuations du marché. Réalité technique : la documentation varie selon la référence — demandez ce qui est fourni EN 10204 3.1 certification matière par rapport à des “ certificats commerciaux ” uniquement.

- Niveau 3 : Revendeurs industriels : Convenance et rapidité. Prix à la pièce le plus élevé, généralement pas de quantité minimale de commande, et idéal pour les arrêts imprévus. Traitez ce canal comme “ remettre la ligne en marche ”, puis complétez avec un approvisionnement technique une fois l'urgence terminée.

Principaux revendeurs en ligne (MRO et petits lots)

Où acheter des vis en ligne pour le prototypage et la maintenance d'urgence ? Pour les situations en aval, les catalogues industriels en ligne sont préférables à l'attente de la production. L'écueil est de supposer que les éléments de fixation de détail répondent aux grades structurels. Si la pièce supporte une charge, vérifiez si elle est livrée avec EN 10204 3.1 Certificats de matériaux ou un bon certificat d'essai matière (MTR). Sans cette traçabilité, la composition chimique et le traitement thermique sont effectivement non vérifiés, et votre spécification de couple de serrage peut ne pas fournir la précharge.

Liste de contrôle atelier (60 secondes) : confirmer norme + nuance, confirmer pas de filetage (pas métrique gros vs fin / UNC vs UNF), confirmer finition et plage d’épaisseur de revêtement, et confirmer la documentation (3.1 / MTR). Si l’un de ces éléments est inconnu, traiter l’achat comme non critique ou temporaire.

| Distributeur | Force de base | Valeur et risques techniques |

|---|---|---|

| Lowe’s / Home Depot | Disponibilité immédiate en magasin | Risque : Inventaire souvent de qualité grand public (équivalent à des classes de propriétés inférieures), traçabilité limitée des lots et certification incohérente. À utiliser pour les fixations non critiques ; à éviter pour les assemblages structuraux, les équipements rotatifs ou toute application exposée aux vibrations/fatigue. |

| Fastenal | Gestion des stocks par le fournisseur (VMI) | Valeur : Le support des succursales locales et le stockage sur site réduisent les ruptures de stock et la charge administrative. Vérification technique : vérifier quels SKU incluent des certificats et si les lots restent séparés dans les bacs VMI. |

| Grainger | Maintenance des installations | Valeur : Large couverture de références et livraison rapide pour la maintenance, réparation et exploitation (MRO). Risque : prix unitaire plus élevé ; disponibilité des nuances/certifications variable — vérifier avant utilisation dans les assemblages porteurs. |

| McMaster-Carr | R&D & Prototypage | Norme de référence : Des données produit solides et des modèles CAO pour une intégration rapide dans la conception. Risque : Les tarifs sont souvent inadaptés à la production de masse ; ne reproduisez pas l’approvisionnement du prototype en production sans revoir la nuance, le revêtement et la documentation. |

[Engineering Warning]

Le stock de détail en “bacs” manque souvent de traçabilité par lot de traitement thermique. Pour les assemblages en acier structurel, les ensembles rotatifs ou les applications liées à la pression, ne comptez pas sur les quincailleries générales. Exigez des certificats d'essai de matériaux (MTR) et vérifiez la désignation de la norme, la classe de propriétés mécaniques (par exemple, selon ISO 898-1) et les contrôles de processus—surtout si l'élément de fixation est revêtu et à haute résistance (risque de fragilisation par l'hydrogène).

Fabricants réputés (OEM et gros volumes)

Où acheter des vis pour les lignes d'assemblage ? Lorsque l'utilisation annuelle dépasse environ 50 000 pièces par référence, l'achat direct auprès d'un fabricant de formage à froid devient la voie pratique pour le coût et la cohérence. Les fabricants directs contrôlent le formage de la tête, le roulage du filetage, le traitement thermique et les contrôles critiques post-revêtement qui protègent les éléments de fixation à haute résistance contre la fissuration différée par l'hydrogène. Pour les classes de propriétés supérieures (10.9 / 12.9), le traitement de dégazage n'est pas un “plus”—c'est souvent la différence entre un assemblage stable et un boulon qui casse des heures après l'installation.

Fenêtres typiques de traitement de dégazage utilisées dans l'industrie : 200–230°C pour 4–24 heures, démarré dès que possible après l'électrodéposition (souvent dans 1–4 heures). L'exigence exacte dépend de la classe de dureté/résistance, du procédé de placage et des spécifications client. Si un fournisseur ne peut pas expliquer son temps de cuisson et son contrôle de four, traitez les éléments de fixation plaqués haute résistance comme à haut risque.

Travailler avec un fabricant permet une collaboration technique approfondie :

- Ingénierie sur mesure : Modifiez les styles de tête (ajoutez une embase pour éliminer les rondelles), définissez les longueurs de filetage pour un engagement correct (évitez le fond de filetage) et sélectionnez les types d'entraînement (par exemple, Torx 6 lobes) pour l'alimentation automatisée et une transmission de couple plus élevée. Les petits détails géométriques comme chanfrein et la planéité de la surface d'appui sous la tête influencent directement l'assise et la répétabilité de la force de serrage.

- Contrôle PPAP strict : Capacité à fournir une documentation PPAP Niveau 3 et des plans de contrôle pour les clients automobiles, avec des cibles de stabilité de processus (généralement Cpk > 1,33) sur les dimensions critiques et les propriétés mécaniques.

- Stabilité des prix : Commandes ouvertes avec des modèles de tarification sur 12 à 24 mois, alignant l'achat de fil et la planification de production pour réduire la volatilité et éviter les “ surprises d'achat au comptant ”.”

Distributeurs spécialisés

Où acheter des vis pour des références mixtes (kitting) ? Les distributeurs spécialisés justifient leur marge lorsque vous avez besoin de 30 à 100 références en quantités modérées (kitting pour mobilier, électronique, kits de service). Les services “ Bag & Tag ” – mélangeant vis, clés Allen, écrous et rondelles en un seul kit – simplifient l'assemblage pour l'utilisateur final. Le compromis est le coût unitaire, et vous devez toujours contrôler la nuance et la ségrégation des lots si le kit contient des éléments de fixation porteurs.

Évaluation des fournisseurs d'éléments de fixation en gros

Réponse rapide (état d'esprit d'audit) : Évaluez les fournisseurs comme vous évaluez un processus critique : confirmez la désignation de la norme, vérifiez les propriétés mécaniques, confirmez la traçabilité, et vérifiez comment ils contrôlent le frottement et le risque d'hydrogène. Si votre assemblage utilise un contrôle du couple, exigez une plage de frottement définie (facteur K) et un revêtement/lubrification cohérents – sinon la dispersion de votre force de serrage compromettra la fiabilité.

Critères de sélection technique : Tout est dans les détails

Quels paramètres techniques définissent un fournisseur compétent ?

Au-delà du prix, un fournisseur doit démontrer la maîtrise de Relations couple–précharge. Dans les serre-écrous électriques à courant continu, le frottement est la variable cachée. Si l'épaisseur du revêtement varie ou si le lubrifiant/revêtement de finition est inconstant, le même réglage de couple peut produire des forces de serrage très différentes. Cela conduit à deux conséquences fâcheuses : fatigue des boulons si la précharge est trop élevée (vous vous approchez de la limite d’élasticité), ou desserrage par vibrations si la précharge est trop faible.

Valeurs pratiques en ingénierie : de nombreuses lignes de production travaillent avec des objectifs de facteur K approximativement dans les 0,12–0,20 plage pour les assemblages contrôlés/lubrifiés, tandis que les surfaces sèches ou mal contrôlées peuvent dériver vers 0,20–0,35. Cette variation est suffisante pour transformer un couple “ passant ” en une force de serrage “ défaillante ”. Si la précharge est critique, demandez un rapport de validation couple–précharge (généralement basé sur les méthodes ISO) et fixez le revêtement + la lubrification dans le cadre du dessin/spécification.

Étude de cas technique : La défaillance “ Le couple était bon ” (dérive du facteur K)

L'incident : Une ligne d'assemblage de boîtes de vitesses a signalé un desserrage après des tests de vibration, bien que chaque élément de fixation ait été serré selon la spécification. L'enquête : le fournisseur a changé de lots de revêtement de finition ; l'épaisseur du revêtement est restée dans les limites cosmétiques, mais le frottement a changé. Résultat : la force de serrage a chuté, le glissement du joint a augmenté et le desserrage a suivi. La solution : définir une plage de frottement/facteur K dans la spécification, exiger un revêtement de finition/lubrifiant constant, et valider la relation couple–précharge à la réception. La valeur du couple n'a pas changé—c'est l'état de surface qui a changé.

Guide de sélection des matériaux et des nuances (Données techniques)

Choisir la mauvaise nuance est un raccourci vers une défaillance catastrophique. Les ingénieurs équilibrent la résistance à la traction contre la ductilité et l'environnement de service. Une résistance plus élevée n'est pas automatiquement meilleure ; les éléments de fixation à très haute résistance présentent une sensibilité accrue à la fragilisation par l'hydrogène et peuvent être moins tolérants aux chocs ou à un mauvais appui.

| Nuance / Matériau | Limite d'élasticité (Min MPa) | Résistance à la traction (Min MPa) | Application typique et notes techniques |

|---|---|---|---|

| Classe 8.8 (Acier à moyenne teneur en carbone) | 640 MPa | 800 MPa | La classe “ cheval de trait ” pour les assemblages mécaniques et structuraux généraux. Trempé et revenu. Bon équilibre entre résistance et ductilité. Communément référencée sous ISO 898-1 (classes de propriétés métriques). Bande de performance approximativement équivalente à la classe SAE Grade 5. |

| Classe 10.9 (Acier allié) | 900 MPa | 1000 MPa | Utilisé dans les assemblages à haute contrainte (châssis automobile, transmission, serrage sous charges cycliques). Risque : sensibilité accrue à la fragilisation par l'hydrogène lors de l'électrodéposition ; nécessite des contrôles stricts de nettoyage/électrodéposition/recuit et une discipline de lot. Bande de performance approximativement équivalente à la classe SAE 8. |

| A2-70 (Acier inoxydable 304) | 450 MPa | 700 MPa | Bonne résistance à la corrosion pour les applications extérieures générales et l'agroalimentaire. Résistance mécanique inférieure à celle de l'acier allié ; surveiller les limites de précharge. Peut devenir légèrement magnétique après un travail à froid (comportement normal de transformation de l'austénite, pas un indicateur d“” acier inoxydable contrefait »). |

| A4-80 (Acier inoxydable 316) | 600 MPa | 800 MPa | Préféré dans les environnements marins/côtiers et les expositions chimiques où la corrosion par piqûres due aux chlorures est un problème. Le molybdène améliore la résistance aux attaques par piqûres/cavernes. Note technique : les assemblages en inox nécessitent également un contrôle du grippage (pâte anti-grippante + régime contrôlé). |

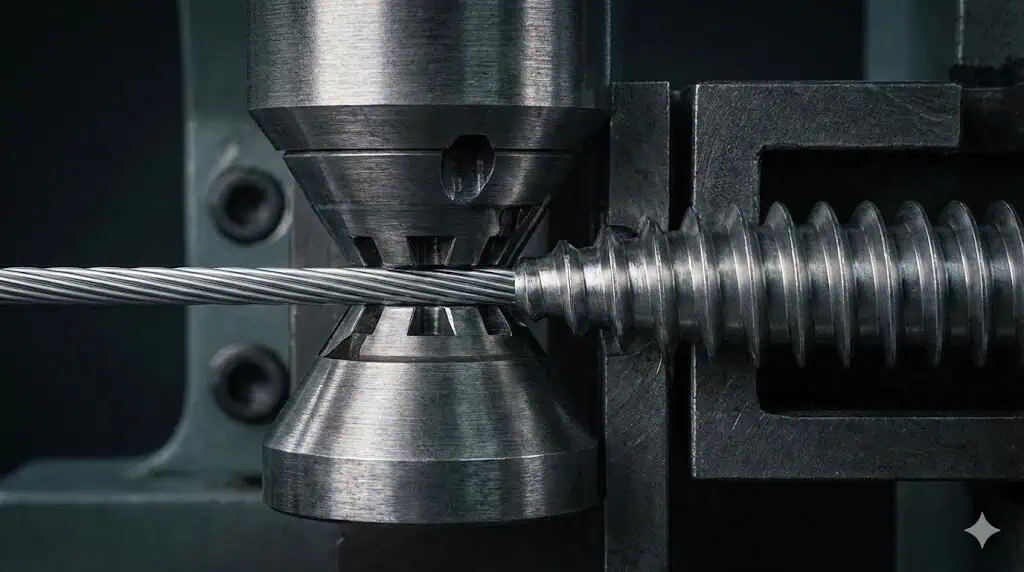

Structure tarifaire : Emboutissage à froid vs. Usinage

Comprendre l'économie des vis en gros volumes.

Le prix est déterminé par la méthode de fabrication, le système de revêtement et le niveau de documentation fourni avec la pièce. Demandez quel procédé le fournisseur utilise réellement et si les filetages sont roulés ou coupés.

- Emboutissage à froid (la norme pour les volumes élevés) : Fil en bobine, bille coupée, tête formée par des matrices. Extrêmement rapide, déchets minimaux et idéal pour les filetages roulés. L'outillage est coûteux, ce qui augmente les quantités minimales de commande. Avantage technique : géométrie de tête constante et surfaces écrouies améliorent la performance en fatigue et la répétabilité.

- Usinage CNC (pour la précision/faibles volumes) : La barre est découpée pour former la pièce. Idéal pour les petites séries, géométries complexes et modifications de prototypes. Plus lent et génère des déchets sous forme de copeaux (souvent une grande partie de la matière première). Précautions techniques : les filetages coupés réduisent la résistance à la fatigue par rapport aux filetages roulés ; spécifiez des filetages roulés lorsque l'assemblage est soumis à des charges cycliques ou critique pour la sécurité.

| Facteur de prix | Impact technique |

|---|---|

| Quantité minimale de commande | Amortit les matrices d'emboutissage et les plaques de filetage. Un volume plus élevé réduit le coût unitaire et améliore la stabilité de lot à lot en évitant les “ trop nombreuses petites séries ” avec des variations fréquentes de réglage. |

| Matière première (fil) | Le coût du fil varie avec les indices de l'acier et les surcharges d'alliage (10B21, SCM435, 304/316). Un fournisseur compétent est transparent sur la nuance du fil, le contrôle des lots de fusion et les règles de substitution (ce qui peut et ne peut pas être changé). |

| Traitement de surface | Les finitions modifient le comportement à la corrosion et le frottement. Plages typiques : le zinc électrolytique est souvent autour de 5–12 μm sur de nombreuses spécifications ; les systèmes à flocons de zinc ciblent généralement environ 8–15 μm selon l'épaisseur ; la galvanisation à chaud peut être beaucoup plus épaisse (souvent 40–80 μm), ce qui peut nécessiter des écrous taraudés surdimensionnés pour éviter l'interférence de filetage. La sélection du revêtement doit être liée à l'environnement de service et à la plage de frottement requise. |

Logistique : Délais de livraison et délais d'exécution

Gestion des délais d'exécution dans les chaînes d'approvisionnement mondiales.

Le fret maritime d'Asie vers les États-Unis/l'UE prend généralement 30 à 45 jours de port à port, plus les formalités douanières et la manutention intérieure. Le délai de fabrication dépend de la complexité : de nombreuses vis standard peuvent prendre environ 30 jours ; les pièces sur mesure avec traitement thermique, revêtements de finition contrôlés ou blocage par patch prennent souvent 60 jours ou plus. Si votre projet est sensible au temps, renseignez-vous sur les expéditions partielles et les stratégies de stock de sécurité.

Lors de la discussion sur la logistique, clarifiez les Incoterms:

- EXW (Ex Works) : Vous récupérez depuis leur usine. Contrôle maximal, charge de coordination maximale.

- FOB (Free On Board) : Le fournisseur gère les formalités douanières à l'exportation et le chargement. Vous gérez le fret maritime. Courant pour l'approvisionnement industriel.

- DDP (Delivered Duty Paid) : Le fournisseur livre à votre porte, y compris les droits de douane/tarifs. Charge de travail minimale pour l'acheteur ; le prix inclut souvent une prime de service.

Guide d'ingénierie pour l'approvisionnement

Réponse rapide (achat priorité impression) : Le dessin est le contrat. Si le plan ne définit pas la norme, la nuance, le pas, la finition et le jeu du filetage, vous obtiendrez des “ interprétations ” de la part des fournisseurs. Cela se traduit par des pas incompatibles, des interférences de filetage après revêtement, une dispersion du couple de serrage et des retouches coûteuses. Verrouillez la désignation, puis verrouillez l'inspection et la documentation.

Définissez vos spécifications : le plan est crucial

L'ambiguïté génère des défaillances. Lors de la commande, utilisez les désignations normalisées et le système de désignation pour définir précisément ce dont vous avez besoin :

- Norme : par ex., “ DIN 933 ” (vis à tête hexagonale, filetage complet) vs “ DIN 931 ” (filetage partiel). La longueur de la tige non filetée est importante dans les assemblages en cisaillement car vous voulez que le plan de cisaillement soit sur la tige, et non sur les filets où la contrainte de cisaillement se concentre.

- Classe de matériau : par ex., “ Classe 8.8 / 10.9 ” pour l'acier (selon ISO 898-1) ou “ A2-70 / A4-80 ” pour l'inox. Évitez de mélanger le langage “ classe de qualité ” métrique avec le langage “ Grade ” pouce sur le même plan, sauf si vous définissez explicitement l'équivalence et les méthodes d'essai.

- État de surface : par ex., “ Zingué, chromatation trivalente (Cr3+), 8 μm min » Épaisseur”. Si la finition est fonctionnelle (corrosion + frottement), définissez-la comme un système : revêtement + couche de finition + lubrifiant, et définissez une plage de frottement pour l’assemblage contrôlé par couple si nécessaire.

- Jeu de filetage : par ex., “ 6g ” (métrique externe) ou “ 2A ” (pouce). Pour les revêtements épais comme la galvanisation à chaud, précisez si les filetages d’accouplement nécessitent un taraudage surdimensionné pour compenser l’épaisseur du revêtement. Si vous ignorez cela, les filetages peuvent se bloquer, et les installateurs “ résoudront ” le problème en sur-serrant—détruisant le contrôle de la précharge.

5 pièges courants d’approvisionnement à éviter

Même les acheteurs expérimentés se font prendre en passant à l’approvisionnement mondial. Ces cinq pièges reviennent régulièrement dans les analyses de défaillance :

- Confusion sur le pas de filetage : Commander un M10 sans préciser le pas. Le standard est 1,5 mm mais le pas fin comme 1,25 mm est courant. Un pas inadapté arrache immédiatement les filets et endommage le trou taraudé. Le pas fin peut mieux résister au desserrage, mais il se croise plus facilement et est moins tolérant sur les lignes sales.

- Ignorer l’épaisseur du placage : Les revêtements épais peuvent créer un interférence de filetage. Les dépôts de galvanisation à chaud peuvent dépasser 40 μm et nécessitent souvent des écrous taraudés surdimensionnés. Si vous ne spécifiez pas ensemble le jeu et le système de revêtement, les pièces “ ne s’assembleront pas ”, et les opérateurs les forceront — garantissant des rebuts.

- Le mythe de l“” inoxydable » : Supposer que tous les aciers inoxydables sont non magnétiques. L’acier 304 écroui peut devenir légèrement magnétique en raison de la transformation de l’austénite sous déformation. Cela n’indique pas automatiquement une mauvaise qualité ; c’est la composition chimique et la certification qui le font.

- Substitution de nuance : Remplacer du 10.9 par du 8.8 pour réduire les coûts diminue la précharge admissible, augmente le glissement de l’assemblage et accélère le desserrage sous vibrations. L’inverse peut être pire : utiliser du 12.9 dans un système plaqué sans prévention contrôlée de l’hydrogène est une recette pour la fissuration différée.

- Spécification de filetage incomplète : Ne pas définir le filetage complet ou partiel peut entraîner un fond de taraudage dans les trous taraudés. Si la tige non filetée pénètre dans une profondeur de filetage courte, le boulon peut “ sembler serré ” tout en fournissant une force de serrage quasi nulle.

Assurance qualité : au-delà du visuel

L'inspection visuelle ne détecte pas les erreurs de traitement thermique, les risques d'hydrogène ou les problèmes de géométrie de filetage. Un contrôle qualité robuste utilise à la fois des contrôles destructifs et non destructifs. Les fournisseurs sérieux exploitent soit un laboratoire accrédité, soit s'associent à un (ISO 17025 est la norme de référence pour la compétence en essais). Au minimum, vérifiez qu'ils peuvent réaliser :

| Méthode d'essai | Objectif |

|---|---|

| Essai de traction / Chargement par coin | Vérifie que la vis répond à la charge nominale et contrôle l'intégrité de la tête. Les essais au coin sont utiles pour confirmer la ductilité de la tête et détecter les ruptures fragiles de la tête que les contrôles visuels manquent. |

| Essai au brouillard salin (ASTM B117) | Compare les systèmes de protection contre la corrosion par le nombre d'heures jusqu'à l'apparition de la corrosion (rouille blanche vs rouille rouge). Considérez cela comme un criblage, pas une garantie de durée de vie en service réelle. |

| Contrôle par calibres à anneau et à bouchon | Le contrôle par calibre Go/No-Go confirme le diamètre au pas et l'ajustement fonctionnel. Cela importe plus que “ le diamètre extérieur semble correct ”, surtout après l'accumulation de revêtement. |

| Test de dureté Vickers/Rockwell | Confirme les résultats du traitement thermique. Trop mou peut provoquer l'arrachement de filets sous précharge ; trop dur augmente la fragilité et la sensibilité à l'hydrogène. Utilisez la dureté conjointement avec les résultats de traction, pas seule. |

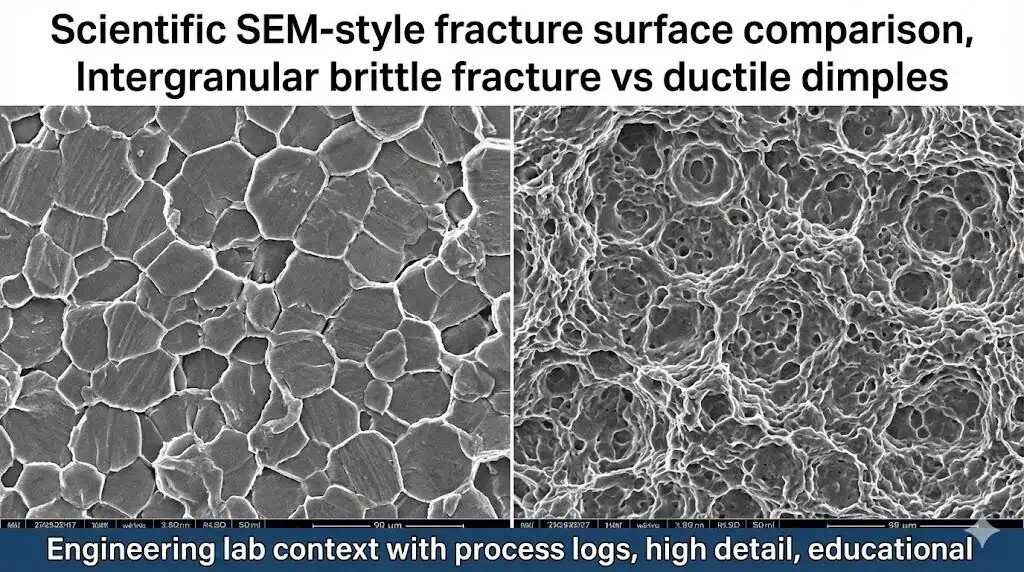

🔧 Étude de cas technique : Le tueur silencieux (fragilisation par l'hydrogène)

L'incident : Un fabricant d'équipements lourds a signalé des boulons M16 Classe 12.9 qui se sont cassés après 24 heures après installation, alors que la machine était à l'arrêt dans l'entrepôt. Aucune charge externe n'a été appliquée.

L'enquête : Notre analyse en laboratoire utilisant la microscopie électronique à balayage (MEB) a révélé des surfaces de rupture intergranulaire – une signature classique de rupture fragile, clairement différente du motif alvéolé de rupture par surcharge. La cause première remonte au procédé de galvanisation électrolytique et à l'absence de recuit contrôlé après revêtement.

La science : Les aciers à haute résistance (généralement au-dessus de ~HRC 39) peuvent piéger l'hydrogène atomique introduit lors du décapage acide et de l'électrodéposition. Sous précharge, l'hydrogène migre vers les joints de grains et les fragilise jusqu'à ce qu'une fissure démarre en interne et se propage rapidement – souvent sans avertissement.

La solution : Nous avons mis en œuvre une obligation Cuisson de dé-fragilisation à 200–230°C pour 4–24 heures, commencé dans 1–4 heures après placage, avec enregistrement au four et contrôle par lot. Pour les pièces de sécurité critiques, nous recommandons de passer aux revêtements de type Geomet (Zinc Flake) lorsque cela est applicable, car les procédés non électrolytiques réduisent le risque d'entrée d'hydrogène par rapport au placage électrolytique. L'essentiel n'est pas le nom de marque—c'est de contrôler la fenêtre de processus et de la documenter.

Négocier et Construire des Relations

Une bonne négociation va au-delà du prix par millier. Les achats ponctuels augmentent les risques : lots différents, frottements différents, comportement à la rupture différent. Pour les acheteurs industriels, un accord à long terme avec des commandes globales permet au fabricant de réaliser des lots de production plus longs et plus stables (coût unitaire inférieur, moins de variables de mise en place) tout en expédiant des livraisons mensuelles (meilleure trésorerie, moins de stress logistique). Partagez votre prévision annuelle et vos règles de gestion des changements (ce qui peut changer sans approbation) afin que le fournisseur puisse planifier ses achats de fil et vous protéger contre la volatilité.

Garantir l'intégrité des éléments de fixation

En bref (la documentation fait foi) : Les certifications sont importantes, mais la traçabilité documentaire l'est encore plus. Vous avez besoin d'une traçabilité complète, du numéro de coulée de l'acier au lot fini, ainsi que des preuves des propriétés mécaniques, du système de revêtement et des résultats d'inspection. Si un fournisseur ne peut pas fournir cette traçabilité, vous achetez du risque — particulièrement pour les pièces haute résistance revêtues et les assemblages sensibles à la fatigue.

Certifications : La traçabilité documentaire

L'ISO 9001 est le minimum, pas le plafond. L'ISO 9001 confirme l'existence d'un système de management de la qualité, pas que les éléments de fixation sont corrects. Pour l'automobile, les fournisseurs avec IATF 16949 présentent généralement une discipline de processus plus forte. Pour la capacité d'essai, l'accréditation, ISO 17025 est un indicateur fort d'une pratique de laboratoire compétente. Le document critique est le Rapport d'essai en usine (MTR), qui suit le numéro de coulée de l'acier depuis la fusion jusqu'au lot fini. C'est ainsi que vous confirmez la composition chimique et contrôlez les impuretés (soufre/phosphore) qui peuvent affecter la ténacité et la fragilité.

Avis et historique d'audit

Les avis sur le site web n'empêchent pas les défaillances. Demandez des preuves : exemples de rapports d'inspection, exemples de certificats, et comment ils traitent les non-conformités. Un fournisseur capable de fournir PPAP Niveau 3 dispose d'un système opérationnel pour les plans de contrôle, les systèmes de mesure et la traçabilité. S'il a des antécédents dans des secteurs exigeants (automobile, aérospatial), cette discipline améliore généralement chaque référence que vous achetez.

Retours et non-conformité

Un mauvais lot peut arrêter une ligne de production. Votre contrat doit exiger Rapports 8D pour les non-conformités : cause racine (usure des outils, dérive du traitement thermique, variation d'épaisseur de revêtement), action corrective et vérification. Pour les articles en stock, une politique de retour de 30 jours est courante. Pour les pièces sur mesure, exigez une approbation signée du dessin et un processus de premier article afin que les deux parties s'accordent sur ce qui est “bon” avant la production en volume. Confirmez également la procédure du fournisseur pour traiter les produits non conformes (NCP) afin que les lots rejetés ne puissent pas réintégrer la chaîne d'approvisionnement par accident.

FAQ

Quelle est la différence entre les filetages coupés et les filetages roulés ?

Les filetages roulés sont plus résistants en fatigue et plus cohérents pour l'assemblage. Les filetages roulés sont formés par écrouissage à froid, ce qui préserve l'écoulement des grains et durcit la surface. Les filetages coupés enlèvent de la matière et interrompent l'écoulement des grains, créant des concentrateurs de contraintes plus marqués au pied de filet où les fissures s'amorcent. Pour les charges cycliques, spécifiez des filetages roulés chaque fois que possible et validez l'ajustement du filetage avec un jaugage approprié.

Pourquoi les boulons en acier inoxydable se grippent-ils (grippage) ?

Le grippage (soudage à froid) est provoqué par la pression, le frottement et la chaleur. Les filetages en acier inoxydable peuvent éliminer le film passif d'oxyde sous charge, puis transférer du métal et se bloquer. La prévention est pratique : utilisez de la pâte anti-grippante, contrôlez le régime d'installation (évitez les impacts à haute vitesse pour le couple final) et—lorsque la conception le permet—introduisez une différence de dureté/classe de propriétés entre l'écrou et le boulon. Si l'assemblage est critique en couple, demandez un tableau de couple validé basé sur votre condition réelle de lubrification.

Comment prévenir la fragilisation par l'hydrogène dans les boulons à haute résistance ?

Contrôlez le processus de revêtement et effectuez le revenu immédiatement. Les éléments de fixation de classe 10.9 et 12.9 peuvent absorber de l'hydrogène atomique pendant le décapage acide et l'électrodéposition. Une approche de contrôle courante est le revenu à environ 200–230°C pour 4–24 heures, commencé dans 1–4 heures après revêtement, avec des registres de four documentés et un contrôle de lot. Si votre application est critique pour la sécurité, envisagez des voies de revêtement non électrolytiques lorsque cela est possible.

Quel est le MOQ typique pour les vis frappées à froid sur mesure ?

Typiquement 10 000 à 50 000 pièces par référence. Le forgeage à froid nécessite des poinçons/matrices et des plaques de laminage qui doivent être réglées et ajustées ; le coût de mise en place est amorti sur la série. En dessous d'environ 5 000 pièces, l'usinage CNC peut être la seule voie économique, mais le coût unitaire est plus élevé et la performance en fatigue des filetages coupés peut être inférieure à celle des filetages roulés.

Où puis-je vérifier les normes des éléments de fixation ?

Utilisez les organismes de normalisation officiels. Commencez par ASTM International et ISO Standards, et confirmez l'indication exacte sur votre dessin (norme + classe de propriété + système de revêtement + exigences d'inspection). Évitez les blogs non techniques pour les dimensions et tolérances—l'ajustement du filetage et l'accumulation de revêtement sont les points où les assemblages échouent.