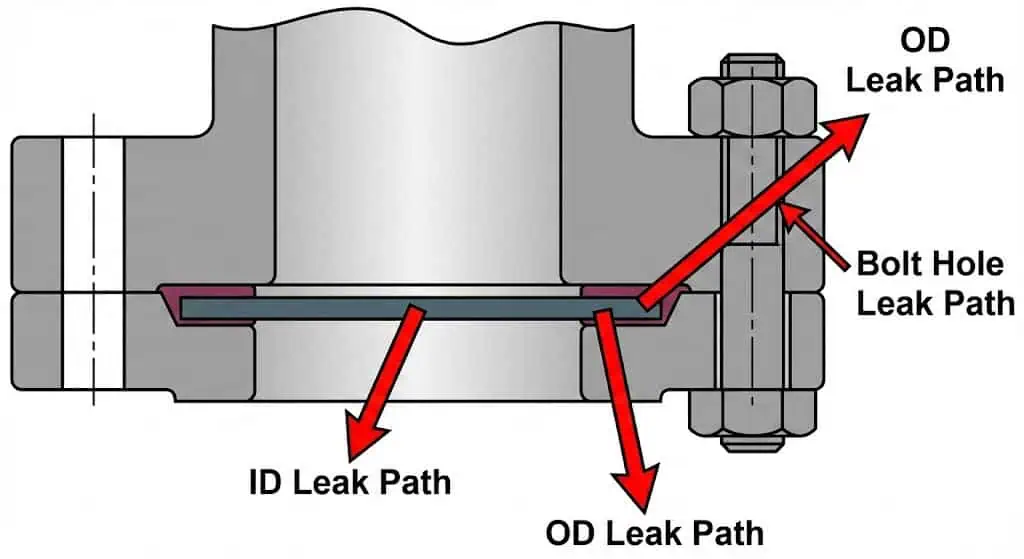

Su brida de intercambiador de calor puede tener fugas debido a:

- Tensiones térmicas y deformación de la brida (pérdida de paralelismo/planicidad)

- Pernos flojos o apretados incorrectamente (precarga insuficiente)

- Fallo de la junta (tipo incorrecto, envejecimiento, fluencia/relajación, daño durante la instalación)

- Sobrepresión y golpe de ariete (cargas transitorias que superan la capacidad de la junta)

- Corrosión y desgaste (ataque por picadura/rendija en la banda de sellado, daños en la cara)

¿Por qué mi brida del intercambiador de calor tiene fugas? Una pequeña fuga en una brida rara vez es “pequeña” en la práctica: puede erosionar el aislamiento, atacar espárragos/tuercas, acelerar la corrosión bajo aislamiento y contaminar el producto o los servicios. Un fabricante bioquímico, por ejemplo, se enfrentó a altos costes y pérdida de producción cuando la junta de un intercambiador de calor espiral falló rápidamente. Cuanto antes identifique el modo de fallo (distorsión térmica vs. elementos de fijación vs. junta vs. corrosión), menos probable será que repita la misma fuga tras el re-apriete.

Nota de seguridad en campo (antes de cualquier diagnóstico): aisle el intercambiador, despresurice hasta un estado de energía cero verificado, confirme los peligros del medio (vapor, agua caliente, ácidos, hidrocarburos) y aplique bloqueo/etiquetado. No “persiga la fuga” apretando pernos al azar mientras la unión está caliente o presurizada.

¿Por qué mi brida del intercambiador de calor tiene fugas?

Tensiones térmicas y distorsión

Respuesta directa:

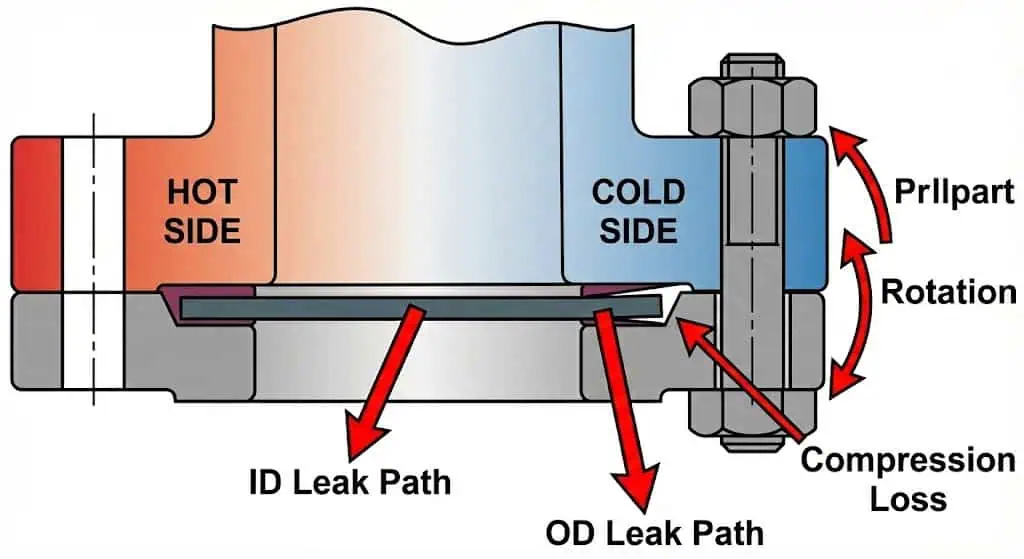

Los cambios de temperatura rápidos o extremos crean una expansión térmica desigual en la brida y la carcasa/tobera, causando rotación de la brida, pérdida de compresión de la junta y fugas.

En los intercambiadores de calor, la unión de brida no solo está cargada por la presión interna. También sufre flexión por cargas en la tobera, restricciones de tubería y gradientes térmicos. Si un lado de la unión se calienta más rápido (arranque en el lado de vapor, agua fría en el otro), la brida puede deformarse lo suficiente como para reducir la tensión de asiento de la junta a lo largo de parte de la banda de sellado. Cuando se opera en condiciones con grandes oscilaciones de temperatura (umbral de ejemplo citado a menudo a 110°C / 230°F), el riesgo de distorsión aumenta—rango típico en campo, muy dependiente de la metalurgia, tamaño/clase de la brida, restricción y tasa de rampa.

¿Cómo se manifiesta la distorsión térmica en campo?: la fuga comienza tras el arranque/apagado, aparece en un cuadrante de la brida y puede reducirse cuando el sistema se estabiliza—para reaparecer tras el siguiente ciclo. Si se detecta un hueco desigual en la brida alrededor de la circunferencia (medido con galgas de espesor) o una huella de la junta más marcada en un lado, se trata de rotación/distorsión, no de “simplemente un perno flojo”.”

Consejo: Utilice procedimientos controlados de calentamiento y enfriamiento. En servicio cíclico, considere un tipo de junta con mejor recuperación bajo ciclado térmico (p. ej., junta espiral con relleno y configuración de anillo adecuados) y verifique las cargas en la boquilla/alineación de la tubería antes de culpar a la junta.

Ejemplo de ingeniería #1 (problema → causa → solución/prevención): Un intercambiador de calor de carcasa y tubos en servicio intermitente de vapor fugaba tras cada arranque del lunes. La causa raíz fue la admisión rápida de vapor que creaba un gradiente térmico a través de la brida, más la tensión de la tubería que tiraba de la boquilla. La solución fue un calentamiento escalonado, ajuste del soporte de tubería para eliminar la flexión de la boquilla y un procedimiento de apriete con apriete escalonado. Prevención: documentar la rampa de arranque y la estrategia de re-apriete tras el primer ciclo térmico (cuando lo permitan las normas de seguridad de la planta).

Pernos flojos o inadecuados

Respuesta directa:

Los pernos que están flojos, apretados de forma desigual o instalados sin un procedimiento controlado no pueden mantener la compresión de la junta, por lo que la unión fuga.

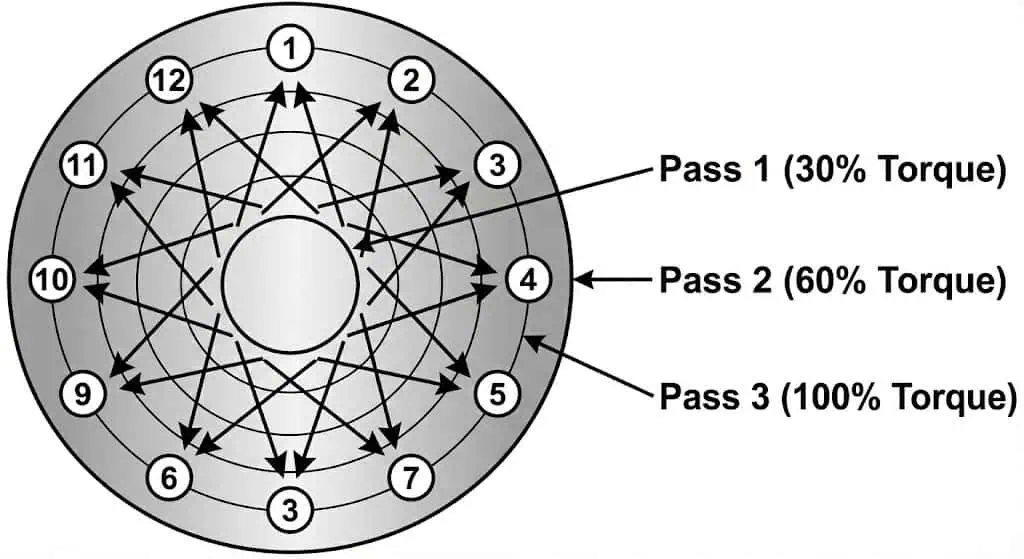

“La ”estanqueidad del perno" es en realidad la precarga del perno (tensión). La dispersión de la precarga es común porque la fricción varía con el estado de la rosca, la lubricación y la superficie de apoyo de la tuerca. Si la unión se montó sin un método definido (limpieza, lubricación, patrón cruzado, par escalonado), la junta puede no alcanzar nunca su tensión de asiento requerida. Los datos de mantenimiento muestran frecuentemente que el montaje inadecuado es un factor contribuyente principal; una cifra comúnmente citada es que una gran proporción de fallos de juntas están vinculados a problemas de instalación. La conclusión práctica: trate el apriete como un proceso controlado, no como una tarea de “sensación manual”.

- Utilice un método de apriete definido: patrón cruzado, múltiples pasadas y apriete escalonado (ejemplo: 30% → 60% → 100%).

- Controle la fricción: limpie las roscas, compruebe si hay gripado y lubrique las roscas/caras de las tuercas de forma consistente.

- Verifique la compresión uniforme: mida el hueco de la brida en múltiples puntos y busque la huella desigual de la junta tras el desmontaje.

Comprobación de realidad del hardware: los grados de espárrago/tuerca (por ejemplo, la serie ASTM A193/A194 comúnmente especificada en muchas plantas) y el emparejamiento de materiales (acero inoxidable con acero inoxidable) afectan al riesgo de gripado y a la precarga alcanzable. Si observa roscas arrancadas, marcas brillantes de deslizamiento o tuercas que “se agarrotan”, la unión puede que nunca se haya cargado correctamente.

Ejemplo de ingeniería (problema → causa → solución/prevención): Un intercambiador de calor de placas presentaba fugas en un lado tras un cambio de junta. El equipo apretó en sentido horario en círculo (no en patrón cruzado), dejando un cuadrante subcargado. La solución fue reemplazar la junta dañada, limpiar las caras y apretar en patrón de estrella con pasadas escalonadas. Prevención: utilice una lista de verificación escrita de apriete y marque los números de los pernos en la brida para hacer cumplir la secuencia.

Problemas con juntas

Respuesta directa:

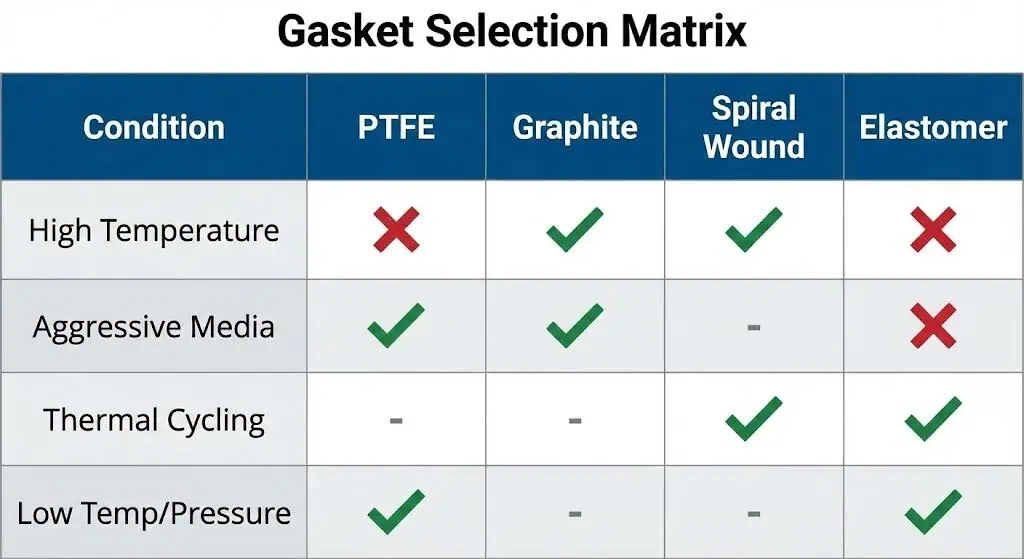

Un tipo de junta incorrecto, el envejecimiento de la junta, la fluencia/relajación o los daños durante la instalación reducirán la tensión de sellado y provocarán fugas.

Las juntas sellan manteniendo la tensión de contacto en la banda de sellado. Si la junta fluye (fluencia en frío) o se relaja bajo temperatura y presión, la precarga del perno efectivamente “desaparece” de la interfaz de la junta. Las juntas basadas en PTFE pueden fluir bajo carga sostenida; las juntas de fibra comprimida pueden perder resiliencia en servicio caliente; el grafito flexible generalmente funciona mejor a temperaturas más altas y con medios agresivos—sujeto a límites de oxidación y selección adecuada del grado.

Los daños durante la instalación son comunes y evitables: muescas en el borde de la junta, descentrado, contaminación en la cara de la brida o reutilizar una junta comprimida pueden crear una vía de fuga que ninguna cantidad de par de apriete adicional resolverá permanentemente.

| Material de la Junta | Características propensas a fallos (Qué falla y por qué) |

|---|---|

| PTFE virgen desbastado | Fluencia/fluencia en frío; pérdida de retención de carga del perno con el tiempo; sensibilidad al acabado superficial y a la tensión de asiento |

| Fibra comprimida | Menor recuperación a temperatura elevada; límites químicos según el aglutinante; puede adherirse a las caras tras ciclados |

| Grafito flexible | Mejor rendimiento a alta temperatura y resistencia química en muchos servicios; requiere grado correcto y control de oxidación |

| Elastómeros | Hinchamiento/envejecimiento dependiente del compuesto; límites de temperatura; debe coincidir con la compatibilidad del fluido |

Nota: Si una fuga se repite tras “reapriete”, trátela como un problema de diseño de junta/unidad (estilo de junta, condición de la cara, rotación de la brida, control de carga del perno), no como un simple problema de apriete. Reemplace la junta y solucione la causa; no reutilice juntas.

Ejemplo de ingeniería #3 (problema → causa → solución/prevención): Un intercambiador de agua de refrigeración utilizaba una junta de PTFE en una unión atornillada con ciclado frecuente de temperatura. La junta fluyó, la precarga disminuyó y un pequeño goteo se convirtió en una fuga constante. La solución fue cambiar a una junta más adecuada para ciclado y aplicar un procedimiento de atornillado controlado con lubricación consistente. Prevención: elija materiales de junta basándose en la retención de carga y el comportamiento ante ciclado, no solo en la resistencia química.

Sobrepresión y golpe de ariete

Respuesta directa:

Los picos de presión transitorios (golpe de ariete, cierre rápido de válvula, paradas de bomba) pueden superar momentáneamente la capacidad de la junta, alterar el asiento e iniciar fugas.

El golpe de ariete ocurre cuando el flujo cambia rápidamente y crea una onda de presión. Incluso si la presión de operación normal está dentro de la clase de la brida, una sobrepresión puede aumentar momentáneamente la carga y forzar la extrusión de la junta o la separación de las caras en un punto local. Es posible que no se vea una falla catastrófica inmediata; en su lugar, aparece una “nueva fuga” después del evento transitorio.

- Esté atento a ruidos repentinos de golpeteo, vibraciones o “saltos” de la aguja del manómetro.”

- Revise los tiempos de cierre de las válvulas y las secuencias de parada de bombas; estos son desencadenantes frecuentes.

- Utilice dispositivos de alivio, supresores de sobrepresión y válvulas de retención seleccionadas adecuadamente para reducir los picos transitorios.

Ejemplo de ingeniería #4 (problema → causa → solución/prevención): Un intercambiador de agua de servicio comenzó a filtrar justo después de una parada de emergencia. La investigación encontró que una válvula de cierre rápido creó un golpe de ariete, desplazando el asiento de la junta. La solución incluyó cambiar a una válvula de retención amortiguada/estrategia de accionamiento y verificar que la unión se volvió a montar con una carga uniforme de los pernos. Prevención: tratar el control de sobrepresión como parte de la prevención de fugas en bridas, no como un “problema de tuberías” separado.”

Corrosión y desgaste

Respuesta directa:

La corrosión y el desgaste físico dañan la cara de la brida y reducen la fiabilidad del sellado, lo que lleva a fugas crónicas.

Las bridas de intercambiadores de calor comúnmente presentan corrosión por rendija en la interfaz de la junta (diferencial de oxígeno), picaduras en servicios con cloruros y erosión donde el fluido de alta velocidad o sólidos arrastrados impactan las superficies. Una vez que la banda de sellado está picada o rayada en la zona de contacto de la junta, la unión puede filtrar incluso con el “par de apriete correcto”. Si observa adelgazamiento, picaduras o superficies de sellado rugosas, no asuma que una junta nueva por sí sola lo solucionará; puede ser necesario restaurar las caras y revisar el material.

| Tipo de material | Características de resistencia a la corrosión (Notas prácticas de selección) |

|---|---|

| Acero inoxidable | Generalmente buena resistencia a muchos servicios; riesgo de corrosión por picadura/rendija en cloruros depende del grado y la temperatura |

| Aleaciones de Níquel | A menudo seleccionado para medios agresivos y mayor resistencia a la corrosión a temperaturas elevadas |

| Aceros inoxidables dúplex | Mayor resistencia y mejor comportamiento en muchos entornos con cloruros; la selección depende de la química del proceso |

Consejo: Inspeccione la banda de sellado en busca de picaduras, arañazos radiales y corrosión bajo la junta. Si el daño cruza la trayectoria de sellado, planifique el reacondicionamiento de la cara o el reemplazo de la brida, no el reapriete repetido.

Tabla: Causas más frecuentemente reportadas de fugas en bridas de intercambiadores de calor

| Causa | Explicación |

|---|---|

| Tensiones térmicas y distorsión de la brida | Los gradientes térmicos y la restricción causan rotación/deformación de la brida y compresión desigual de la junta. |

| Pernos flojos o apretados incorrectamente | La precarga desigual, la dispersión de fricción y la relajación reducen la tensión de asentamiento de la junta y abren vías de fuga. |

| Diseño inadecuado del hardware o de la junta | Tipo/geometría de junta no adecuada para ciclos o medio; condición o grado del perno/espárrago limita la precarga alcanzable. |

| Daño superficial o corrosión en la banda de sellado | Corrosión por picadura, corrosión por rendija o arañazos cruzan la trayectoria de sellado; la junta no puede compensar los defectos de la cara. |

| Sobrepresión transitoria / golpe de ariete | Los picos de presión alteran el asentamiento o extruyen la junta localmente, iniciando una fuga después del evento. |

Si se pregunta, “¿por qué está goteando la brida de mi intercambiador de calor?”, comience identificando el modo de fallo dominante (distorsión térmica vs. pérdida de precarga vs. incompatibilidad de la junta vs. corrosión). Arreglar el síntoma (reapriete) sin corregir el mecanismo es por lo que muchas fugas en bridas reaparecen después del siguiente ciclo.

Reparación y prevención de fugas en bridas de intercambiadores de calor

Inspeccionar y apretar pernos

Respuesta directa:

Utilice un método de apriete controlado (patrón + etapas + lubricación consistente) y verifique la compresión uniforme de la brida para mantener una junta estanca.

El apriete de pernos es el punto de control de mayor influencia que tiene en campo. Debe inspeccionar los espárragos/tuercas en busca de corrosión, daños en la rosca y gripado; limpiar las superficies de contacto; y utilizar una llave dinamométrica calibrada o un método de tensado adecuado para la junta. Apriete los pernos en patrón cruzado para evitar la rotación de la brida. Este enfoque se alinea con las guías de mejores prácticas comunes para juntas atornilladas con empaquetadura (a menudo referenciadas en procedimientos de planta basados en normas reconocidas como ASME PCC-1).

Lista de verificación práctica para el apriete de pernos (lista para campo):

- Confirmar que el tipo y dimensiones de la empaquetadura coinciden con la cara de la brida y el diámetro interior.

- Limpiar las caras de la brida y eliminar residuos de empaquetadura antigua sin dañar la banda de sellado.

- Verificar el paralelismo y alineación de la brida (no “forzar” la desalineación con los pernos).

- Lubricar las roscas y las superficies de apoyo de las tuercas de manera consistente (mismo lubricante, misma cobertura).

- Apretar en patrón estrella/cruz con pasos escalonados (ejemplo: 30% → 60% → 100%).

- Verificar el espacio uniforme alrededor de la brida después de cada etapa; corregir antes del paso final.

Debe inspeccionar los pernos en busca de signos de desgaste o holgura. Utilice una llave dinamométrica y apriete los pernos en un patrón escalonado. Mida siempre la distancia entre bridas en varios puntos para garantizar un apriete uniforme. Para pernos más grandes, la aplicación de par escalonado reduce la distorsión y ayuda a asentar la junta de manera uniforme. Utilice las instrucciones del fabricante para los tensores hidráulicos cuando se especifique.

| Categoría de Frecuencia | Intervalo de Inspección | Condiciones |

|---|---|---|

| Alta Frecuencia | Cada 1-6 meses | Servicio peligroso, de alta presión o tóxico |

| Frecuencia Media | Cada 6-12 meses | Servicio general, condiciones moderadas |

| Baja frecuencia | 12-24 meses | Servicio no crítico, baja presión |

Reemplazar o actualizar juntas

Respuesta directa:

Reemplace cualquier junta que haya sido comprimida o expuesta al servicio, y actualice el tipo de junta cuando la ciclación, el medio o el estado de la brida exijan una mejor retención de carga.

La vida útil de la junta depende de la temperatura, la presión, la frecuencia de ciclación, el acabado superficial y la compatibilidad con el medio. Muchos operadores utilizan un intervalo de reemplazo típico de tres a cinco años, pero el servicio severo puede acortarlo significativamente. Si se inició una fuga tras un cambio operativo (mayor temperatura, nuevo químico, más ciclación), trate la junta como una variable de diseño, no como un consumible.

Actualizaciones que los ingenieros aplican en intercambiadores:

- Ciclos térmicos frecuentes que causan relajación → considere juntas con mejor recuperación y compresión controlada.

- Alta presión diferencial que empuja la junta hacia dentro/fuera → seleccione la configuración de anillo apropiada y características anti-soplado donde sea aplicable.

- Exposición química que hincha/ablanda elastómeros → cambie el compuesto o sistema de material según compatibilidad.

Algunos operadores prefieren diseños de juntas que permitan un mantenimiento más rápido y una reducción del tiempo de parada; por ejemplo, sistemas que destacan el reemplazo fácil y la flexibilidad de servicio son discutidos por proveedores de equipos como Tranter. Utilice estos como consideraciones prácticas, pero siempre ancle la selección a su envolvente de presión/temperatura/medio.

| Ventaja | Descripción |

|---|---|

| Reemplazo Rápido | Reduce el tiempo de parada cuando las juntas están diseñadas para mantenibilidad |

| Versatilidad | Diferentes materiales de juntas manejan diferentes medios y límites de temperatura |

| Eficiencia operativa | El sellado estable reduce el retrabajo, los ciclos de re-apriete y la limpieza relacionada con fugas. |

Consejo: siempre haga coincidir el material de la junta con sus condiciones de operación, y no reutilice juntas. Una junta reutilizada es una fuga controlada esperando a ocurrir.

Abordar la expansión térmica

Respuesta directa:

Reduzca los gradientes térmicos y gestione el crecimiento térmico para que las caras de la brida permanezcan paralelas y la tensión de la junta se mantenga estable.

El control de la expansión térmica es en parte diseño y en parte operación. Las juntas de expansión absorben el movimiento por cambios de temperatura, mientras que los soportes de tubería y la gestión de cargas en las boquillas evitan que las cargas de flexión hagan girar la brida. Si el intercambiador experimenta cambios repetidos de caliente/frío, revise las tasas de rampa de arranque/parada y considere si la disposición de la tubería está “bloqueando” la boquilla y forzando a la junta a soportar flexión.

- Las juntas de expansión absorben el crecimiento y la contracción de la tubería.

- Reducen la tensión de flexión en las conexiones de brida.

- Ayudan a prevenir la pérdida de tensión de la junta durante los ciclos.

Controlar la presión y el golpe de ariete

Respuesta directa:

Reduzca las sobrepresiones transitorias usando estrategias de control de válvulas, selección de válvulas de retención y protección contra sobrepresiones/alivio para que las cargas momentáneas no alteren el asentamiento de la junta.

Seleccione válvulas de retención que cierren suavemente para evitar el golpe de ariete. Las estrategias de accionamiento (cierre más lento, amortiguación) reducen los cambios bruscos de presión. El control automático de presión y la secuenciación de válvulas ajustada pueden reducir significativamente los picos transitorios. La literatura técnica discute la mitigación de sobrepresiones y el comportamiento transitorio, incluyendo estudios como esta publicación relacionada con el golpe de ariete. Su objetivo no es “sobrepresión cero”, sino mantener los picos transitorios dentro del margen de sellado de la junta.

| Hallazgos Clave | Descripción |

|---|---|

| Gestión de Presión | Mantener condiciones de operación estables reduce el estrés en la junta y la recurrencia de fugas |

| Control de Transitorios | La secuenciación de válvulas, las válvulas de retención amortiguadas y los dispositivos de alivio/sobrepresión reducen los picos que alteran el sellado |

Mantenimiento Regular y Bridas de Calidad

Respuesta directa:

Utilice un programa de inspección documentado, verifique el estado de las caras y mantenga un hardware trazable para que las juntas de brida permanezcan repetibles a lo largo de los ciclos de mantenimiento.

Debe inspeccionar, limpiar y probar regularmente las juntas de brida de su intercambiador de calor. Concéntrese en el estado de las caras (picaduras/arañazos a través de la banda de sellado), el estado de los pernos (corrosión y daños en la rosca) y el almacenamiento/manipulación de las juntas. Muchas plantas basan sus procedimientos de montaje de bridas en guías reconocidas como ASME PCC-1, y las expectativas mecánicas de los intercambiadores de calor suelen alinearse con las convenciones TEMA (dependiendo del proyecto/especificación). Cuando la corrosión es recurrente, revise la metalurgia y la química del proceso en lugar de cambiar repetidamente las juntas.

- Mensualmente: Comprobaciones visuales de fugas por llanto, rastros de óxido, humedad del aislamiento y marcadores de aflojamiento de tuercas.

- Trimestralmente: Verificar el estado de los pernos, inspeccionar la corrosión bajo aislamiento y limpiar las superficies externas cuando sea seguro.

- Anualmente (o durante parada programada): Desmontar según sea necesario, inspeccionar las caras, reemplazar espárragos/tuercas si están degradados y documentar la huella de la junta y cualquier evidencia de rotación de la brida.

Nota: Si la unión presenta fugas repetidamente tras un montaje correcto, escalar a una revisión de ingeniería: idoneidad del acabado de la brida, selección de la junta para ciclado, cargas en la boquilla, alineación y eventos de presión transitorios.

Actúe rápidamente cuando observe fugas persistentes en una brida.

Usted previene reparaciones costosas mediante la inspección de corrosión e indicadores de corrosión bajo tensión. La limpieza regular y las inspecciones rutinarias le ayudan a detectar corrosión, óxido y daños en las caras de forma temprana.

- Consulte a especialistas cuando fugas recurrentes sugieran un problema de diseño o metalurgia (no solo un problema de la junta).

- Mantenga un historial de la unión (tipo de junta, estado de los pernos, método de apriete, ubicación de la fuga) para identificar mecanismos repetitivos.

- Planifique el mantenimiento para poder corregir problemas de alineación/carga de boquilla en lugar de compensar con par de apriete adicional.

PREGUNTAS FRECUENTES

¿Qué debe hacer primero si detecta una fuga en una brida?

Respuesta directa:

Aísle y despresurice el sistema de forma segura antes de cualquier acción mecánica.

Tras la parada/LOTO y verificación de presión, inspeccione en busca de causas obvias: tuercas flojas, extrusión de la junta, rastros de óxido y desalineación. Evite apretar una unión caliente o presurizada.

¿Con qué frecuencia se deben reemplazar las juntas de intercambiadores de calor?

Respuesta directa:

Una ventana de mantenimiento común es de 3 a 5 años, pero las condiciones de servicio pueden acortarla.

Si observa fugas, ataque químico, endurecimiento, grietas o fluencia/relajación, reemplace antes. No reutilice juntas comprimidas.

¿Por qué elegir bridas de acero inoxidable para intercambiadores de calor?

Respuesta directa:

Bridas de acero inoxidable a menudo proporcionan mejor resistencia a la corrosión para servicios húmedos, con cloruros o químicos.

La selección aún depende de la química y la temperatura. Para corrosión por picadura/rendija recurrente en la interfaz de la junta, revise la selección del grado y el estado de la superficie, no solo el par de apriete de los pernos.

¿Por qué vuelve a aparecer una fuga después de volver a apretar?

Respuesta directa:

El re-apriete puede aumentar temporalmente la compresión, pero no corrige la distorsión, el daño de la cara, la fluencia de la junta o la desalineación.

Si la fuga se repite después del siguiente ciclo térmico, investigue la rotación de la brida, la idoneidad de la junta para ciclado y el estado superficial de la banda de sellado.

¿Qué comprobaciones en las bridas evitan fugas repetidas durante el reensamblaje?

Respuesta directa:

Inspección de caras + verificación de alineación + apriete controlado de pernos + manejo correcto de la junta.

Compruebe si hay picaduras/arañazos en la banda de sellado, verifique el paralelismo, asegure el centrado correcto de la junta, lubrique de manera uniforme y apriete en patrón cruzado con pasos escalonados.