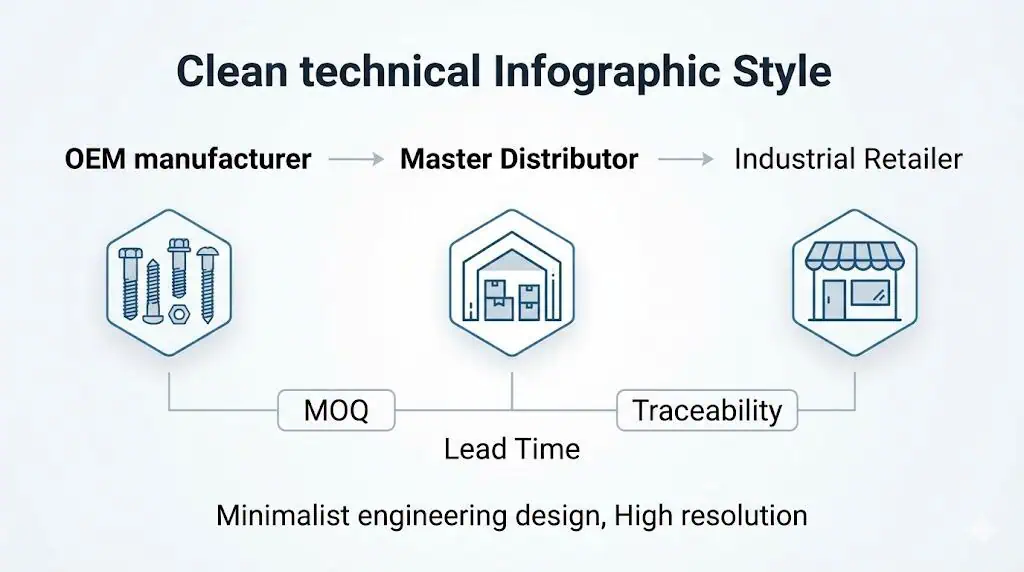

¿Dónde comprar tornillos al por mayor? Si compra elementos de fijación como si comprara material de oficina, eventualmente lo pagará en el taller. Un tornillo que falta puede parar una línea, pero un tornillo de grado incorrecto puede agrietar una carcasa, cizallarse en servicio o perder fuerza de apriete y aflojarse por vibración. El aprovisionamiento industrial suele dividirse en tres vías: Fabricantes OEM, Distribuidores principalesy Minoristas industriales—cada uno con diferentes compensaciones de coste, plazo de entrega y trazabilidad.

Para los responsables de compras y los ingenieros de proyecto, el trabajo no es “encontrar un proveedor”. El trabajo es verificar una cadena de suministro que proteja la integridad mecánica. Un simple elemento de fijación M12 puede convertirse en el punto de fallo de una máquina de un millón de dólares si la precarga es incorrecta, el tratamiento térmico es deficiente o el proceso de recubrimiento introduce hidrógeno. Su auditoría debe incluir el cumplimiento de ISO 898-1 (propiedades mecánicas para elementos de fijación de acero al carbono/aleado), trazabilidad documentada por lote (Certificados de Fábrica / MTR), y controles de proceso para riesgos como fragilización por hidrógeno y dispersión del par de apriete. Esta guía desglosa el panorama de abastecimiento para que pueda tomar decisiones basadas en datos, no en presupuestos.

Dónde Comprar Tornillos: Principales Proveedores Industriales

Respuesta rápida (para ingenieros): Elija el nivel de proveedor según el volumen, el plazo de entrega y cuánto control necesite sobre material, procesoy documentación. Si su unión es crítica para la seguridad o la garantía, priorice la trazabilidad, el rendimiento estable de fricción y las propiedades mecánicas verificadas sobre el precio por pieza—porque el par sin una ventana de fricción controlada es solo una suposición.

El “mejor” proveedor depende de su volumen, requisitos de plazo de entrega y necesidades de personalización de ingeniería. A continuación se presenta un desglose práctico de las rutas de abastecimiento comunes:

- Sunhy (Fabricante OEM): Mejor para alto volumen y personalización OEM.

Sunhy opera como fabricante directo especializado en forjado en frío, laminado de roscas y torneado CNC. El valor está en el control del proceso: conformado de cabeza, geometría de rosca, tratamiento térmico e inspección final se realizan bajo un mismo techo, por lo que puede fijar requisitos mecánicos (clase de propiedad según ISO 898-1), especificaciones de recubrimiento y frecuencia de inspección. Este modelo se adapta a automoción, electrodomésticos, equipos industriales y otros OEM donde el uso anual supera las 50.000 piezas por SKU y se requiere documentación PPAP (normalmente Nivel 3, con expectativas de capacidad como Cpk > 1,33 en dimensiones críticas como diámetro de paso y altura de cabeza). - Fastenal (Socio Logístico): Mejor para VMI (Inventario Gestionado por el Proveedor).

La ventaja principal de Fastenal es la logística y el reaprovisionamiento. Sus programas VMI reducen el “caos de piezas C” manteniendo los contenedores abastecidos en el taller para que no se detenga la línea por un tornillo $0.05 faltante. Precaución de ingeniería: para uniones portantes, trate el VMI como un método de entrega, no como sustituto de las especificaciones. Aún necesita verificación de grado, control de lote y certificados para piezas críticas. - Grainger (Gigante de MRO): Mejor para Mantenimiento de Instalaciones.

Grainger está diseñado para necesidades urgentes de MRO. Si se rompe una guarda de transportador y necesita elementos de fijación para mañana, su red de distribución es difícil de superar. La contrapartida es el precio por unidad, y debe validar el grado: el “stock de almacén” suele ser adecuado para reparaciones no críticas, pero puede no incluir la trazabilidad documental que necesita para aplicaciones estructurales, de presión o sensibles a la fatiga. - McMaster-Carr (Recurso de Ingeniería): Mejor para I+D y Prototipado.

McMaster es la forma más rápida para que los ingenieros prototipen y reduzcan riesgos en diseños porque los datos del catálogo son claros, la información de SKU es detallada y los modelos CAD son fáciles de obtener. Para compras de producción, la economía normalmente no funciona—y los equipos de ingeniería deben evitar copiar números de pieza de prototipo directamente en las listas de materiales de producción en masa sin una revisión de aprovisionamiento. - Fastener Superstore: Mejor para Puente de Volumen Medio.

Esta categoría funciona cuando necesita “cantidades de caja” (a menudo 500–5000 unidades) en múltiples SKU. Es un puente práctico cuando no está listo para los MOQ de OEM pero aún necesita consistencia más allá del retail de consumo.

Entendiendo los Niveles de Suministro

Guía Rápida de Canales de Aprovisionamiento de Elementos de Fijación Industriales:

- Nivel 1: Fabricantes Directos (OEM): Precio por unidad más bajo a volumen, pero MOQ más altos (a menudo 10,000+ por SKU o por peso, como 500 kg+). Este es el único canal que respalda de forma fiable aleaciones personalizadas (Inconel 718, Monel), geometría no estándar, sistemas de fricción controlada/recubrimientos superficiales y trazabilidad completa por lote de tratamiento térmico. También es donde puede exigir controles de proceso como prevención de fragilización por hidrógeno y laminado de rosca consistente en lugar de roscas mecanizadas.

- Nivel 2: Distribuidores Maestros: Compran en cargas de contenedor y desglosan a cantidades de palé/caja. Obtiene precios moderados, disponibilidad más rápida en tamaños estándar DIN/ANSI y un colchón frente a fluctuaciones del mercado. Realidad de ingeniería: la documentación varía por SKU—pregunte qué incluye EN 10204 3.1 certificación de material frente a solo “certificados comerciales”.

- Nivel 3: Minoristas Industriales: Conveniencia y velocidad. Precio por pieza más alto, generalmente sin MOQ, e ideal para tiempos de inactividad no planificados. Trate este canal como “poner la línea en marcha”, luego rellene con suministro diseñado una vez que termine la emergencia.

Minoristas Online Líderes (MRO y Pequeños Lotes)

¿Dónde comprar tornillos online para prototipos y mantenimiento de emergencia? Para situaciones de línea descendente, los catálogos industriales en línea superan la espera en producción. La trampa es asumir que los elementos de fijación minoristas cumplen con los grados estructurales. Si la pieza soporta carga, verifique si se envía con EN 10204 3.1 Certificados de materiales o un MTR adecuado. Sin ese rastro, la química y el tratamiento térmico están efectivamente sin verificar, y su especificación de par de apriete puede no proporcionar la precarga.

Lista de verificación en taller (60 segundos): confirmar estándar + grado, confirmar paso de rosca (Métrica gruesa vs fina / UNC vs UNF), confirmar acabado y rango de espesor de recubrimiento, y confirmar documentación (3.1 / MTR). Si alguno de estos es desconocido, trate la compra como no crítica o temporal.

| Minorista | Resistencia Básica | Valor y Riesgos de Ingeniería |

|---|---|---|

| Lowe’s / Home Depot | Disponibilidad minorista inmediata | Riesgo: Inventario comúnmente de grado de consumo (a menudo equivalente a clases de propiedades inferiores), trazabilidad de lote limitada y certificación inconsistente. Usar para fijaciones no críticas; evitar para uniones estructurales, equipos rotativos o cualquier cosa expuesta a vibración/fatiga. |

| Fastenal | VMI (Inventario Gestionado por el Proveedor) | Valor: Soporte local + almacenamiento en contenedores in situ reduce roturas de stock y carga administrativa. Verificación de ingeniería: confirmar qué SKU incluyen certificados y si los lotes permanecen segregados en contenedores VMI. |

| Grainger | Mantenimiento de instalaciones | Valor: Amplia cobertura de SKU y cumplimiento rápido para MRO. Riesgo: precio por pieza más alto; disponibilidad de grado/certificado varía—verificar antes de usar en uniones de carga. |

| McMaster-Carr | I+D y prototipado | Estándar de oro: Datos de producto sólidos y modelos CAD para una integración de diseño rápida. Riesgo: Los precios suelen no ser adecuados para la producción en masa; no copie el aprovisionamiento de prototipos en la producción sin revisar el grado, el recubrimiento y la documentación. |

[Engineering Warning]

El “stock de almacén” minorista a menudo carece de trazabilidad por lote de fabricación. Para uniones de acero estructural, conjuntos giratorios o aplicaciones relacionadas con presión, no confíe en ferreterías generales. Exija certificados de ensayo de materiales (MTR) y confirme la designación de la norma, la clase de propiedades mecánicas (por ejemplo, según ISO 898-1) y los controles de proceso, especialmente si el elemento de fijación está recubierto y es de alta resistencia (riesgo de fragilización por hidrógeno).

Fabricantes de confianza (OEM y alto volumen)

¿Dónde comprar tornillos para líneas de montaje? Una vez que el uso anual supera las ~50.000 piezas por referencia, comprar directamente a un fabricante de conformado en frío se convierte en la ruta práctica tanto por coste como por consistencia. Los fabricantes directos controlan el conformado de la cabeza, el laminado de roscas, el tratamiento térmico y los controles críticos posteriores al galvanizado que protegen a los elementos de fijación de alta resistencia del agrietamiento por hidrógeno retardado. Para las clases de propiedades más altas (10.9/12.9), el horneado de desembridamiento no es un “extra agradable”: a menudo es la diferencia entre una unión estable y un perno que se rompe horas después de la instalación.

Ventanas típicas de horneado de desembridamiento utilizadas en la industria: 200–230°C durante 4–24 horas, iniciado lo antes posible después del galvanizado (a menudo dentro de 1–4 horas). El requisito exacto depende de la clase de dureza/resistencia, el proceso de galvanizado y la especificación del cliente. Si un proveedor no puede explicar su tiempo de horneado y control del horno, trate los elementos de fijación galvanizados de alta resistencia como de alto riesgo.

Trabajar con un fabricante permite una colaboración técnica profunda:

- Ingeniería personalizada: Modificar estilos de cabeza (añadir brida para eliminar arandelas), establecer longitudes de rosca para un enganche correcto (evitar el fondo), y seleccionar tipos de accionamiento (por ejemplo, Torx de 6 lóbulos) para alimentación automatizada y mayor transmisión de par. Pequeños detalles geométricos como chaflán y la planicidad de la cara de apoyo bajo la cabeza influyen directamente en la repetibilidad del asentamiento y la fuerza de apriete.

- Control estricto de PPAP: Capacidad para proporcionar documentación PPAP de Nivel 3 y planes de control para clientes automotrices, con objetivos de estabilidad de proceso (comúnmente Cpk > 1,33) en dimensiones críticas y propiedades mecánicas.

- Estabilidad de precios: Pedidos marco con modelos de precios de 12 a 24 meses, alineando la compra de alambre y la programación de producción para reducir la volatilidad y evitar “sorpresas de compra puntual”.”

Distribuidores especializados

¿Dónde comprar tornillos para referencias mixtas (kitting)? Los distribuidores especializados ganan su margen cuando necesitas 30-100 números de pieza en cantidades moderadas (kitting para muebles, electrónica, paquetes de servicio). Los servicios de “Bolsa y Etiqueta”—mezclando tornillos, llaves Allen, tuercas y arandelas en un solo kit—simplifican el montaje del usuario final. La contrapartida es el coste unitario, y aún debes controlar el grado y la segregación de lotes si el kit contiene elementos de fijación portantes.

Evaluación de proveedores de elementos de fijación a granel

Respuesta rápida (mentalidad de auditoría): Evalúe a los proveedores de la misma manera que evalúa un proceso crítico: confirme la designación de la norma, verifique las propiedades mecánicas, confirme la trazabilidad y verifique cómo controlan la fricción y el riesgo de hidrógeno. Si su montaje utiliza control de par, exija una ventana de fricción definida (factor K) y un recubrimiento/lubricación consistentes; de lo contrario, la dispersión de la fuerza de apriete comprometerá la fiabilidad.

Criterios de selección técnica: todo está en los detalles

¿Qué parámetros técnicos definen a un proveedor competente?

Más allá del precio, un proveedor debe demostrar control de relaciones par–precarga. En aprietatuercas eléctricos de CC, la fricción es la variable oculta. Si el espesor del recubrimiento varía o el lubricante/capa superior es inconsistente, el mismo ajuste de par puede producir fuerzas de apriete muy diferentes. Eso conduce a dos resultados desfavorables: fatiga del perno si la precarga es demasiado alta (se está operando más cerca del límite elástico), o desapriete por vibración si la precarga es demasiado baja.

Números prácticos de ingeniería: muchas líneas de producción trabajan con objetivos de factor K aproximadamente en el 0.12–0.20 rango para ensamblajes controlados/lubricados, mientras que superficies secas o mal controladas pueden desviarse a 0.20–0.35. Esa variación es suficiente para convertir un par de “aprobado” en una fuerza de apriete “fallida”. Si la precarga es crítica, solicite un informe de validación par–precarga (normalmente basado en métodos ISO) y fije el recubrimiento + lubricación como parte del plano/especificación.

Estudio de caso de ingeniería: La falla “El par era correcto” (Deriva del factor K)

El incidente: Una línea de montaje de cajas de cambios reportó aflojamiento después de las pruebas de vibración, aunque cada elemento de fijación fue apretado según especificación. La investigación: el proveedor cambió lotes de acabado superficial; el espesor del recubrimiento se mantuvo dentro de los límites cosméticos, pero la fricción varió. Resultado: la fuerza de apriete disminuyó, el deslizamiento de la unión aumentó y siguió el aflojamiento. La solución: definir una ventana de fricción/factor K en la especificación, exigir acabado superficial/lubricante consistentes y validar la relación par–precarga en recepción. El valor del par no cambió—la condición de la superficie sí.

Guía de selección de material y grado (Datos de ingeniería)

Seleccionar el grado incorrecto es una vía rápida hacia el fallo catastrófico. Los ingenieros equilibran resistencia a la tracción contra ductilidad y entorno de servicio. Una mayor resistencia no es automáticamente mejor; los elementos de fijación de muy alta resistencia presentan mayor sensibilidad a la fragilización por hidrógeno y pueden ser menos tolerantes ante choques o asientos deficientes.

| Grado / Material | Límite elástico (Mín. MPa) | Resistencia a la tracción (Mín. MPa) | Aplicación típica y notas de ingeniería |

|---|---|---|---|

| Grado 8.8 (Acero al carbono medio) | 640 MPa | 800 MPa | La clase “caballo de batalla” para uniones estructurales generales y de maquinaria. Templado y revenido. Buen equilibrio entre resistencia y ductilidad. Comúnmente referenciado bajo ISO 898-1 (clases de propiedades métricas). Banda de rendimiento aproximadamente equivalente a SAE Grado 5. |

| Grado 10.9 (Acero aleado) | 900 MPa | 1000 MPa | Se utiliza en uniones de alta tensión (chasis automovilístico, transmisión, apriete bajo cargas cíclicas). Riesgo: mayor sensibilidad a la fragilización por hidrógeno cuando se galvaniza; requiere controles estrictos de limpieza/galvanizado/templado y disciplina de lote. Banda de rendimiento aproximadamente equivalente a SAE Grado 8. |

| A2-70 (Acero inoxidable 304) | 450 MPa | 700 MPa | Buena resistencia a la corrosión para servicio general al aire libre y procesado de alimentos. Menor resistencia que el acero aleado; vigile los límites de precarga. Puede volverse ligeramente magnético tras trabajo en frío (comportamiento normal de transformación de austenita, no es un indicador de “acero inoxidable falso”). |

| A4-80 (Acero inoxidable 316) | 600 MPa | 800 MPa | Preferido en ambientes marinos/costeros y exposición química donde la corrosión por picadura por cloruros es una preocupación. El molibdeno mejora la resistencia al ataque por picadura/rendija. Nota técnica: las uniones de acero inoxidable también requieren control del gripado (pasta antiagarrotante + RPM controlada). |

Estructura de precios: Forjado en frío frente a mecanizado

Comprender la economía de los tornillos a granel.

El precio está determinado por el método de fabricación, el sistema de recubrimiento y la cantidad de documentación que se adquiere junto con la pieza. Pregunte qué proceso utiliza realmente el proveedor y si las roscas son laminadas o mecanizadas.

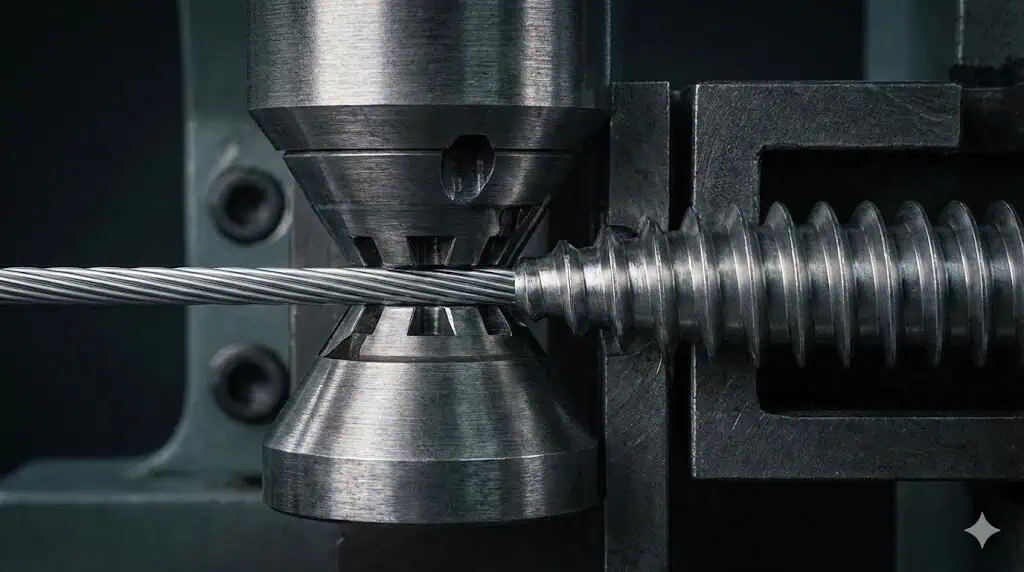

- Forjado en frío (el estándar para granel): Alambre alimentado por bobina, recorte de tocho, cabeza formada por matrices. Extremadamente rápido, mínimo desperdicio e ideal para roscas laminadas. La herramienta es cara, lo que impulsa los pedidos mínimos. Beneficio técnico: la geometría de cabeza consistente y las superficies endurecidas por trabajo ayudan al rendimiento a fatiga y la repetibilidad.

- Mecanizado CNC (para precisión/bajos volúmenes): La barra se corta para darle forma. Excelente para pequeños lotes, geometrías extrañas y cambios de prototipo. Es más lento y desperdicia material en virutas (a menudo una gran fracción de la entrada). Precaución técnica: las roscas mecanizadas reducen la resistencia a la fatiga en comparación con las roscas laminadas; especifique roscas laminadas donde la unión sea cíclica o crítica para la seguridad.

| Factor de precio | Impacto en ingeniería |

|---|---|

| Cantidad mínima de pedido (MOQ) | Amortiza las matrices de forja y las placas de laminado. Un mayor volumen reduce el coste unitario y mejora la estabilidad de lote a lote, ya que se evitan “demasiadas series pequeñas” con variaciones frecuentes en la preparación. |

| Materia prima (alambre) | El coste del alambre varía con los índices del acero y los recargos por aleación (10B21, SCM435, 304/316). Un proveedor competente es transparente sobre el grado del alambre, el control del lote de colada y las reglas de sustitución (qué se puede y no se puede cambiar). |

| Tratamiento de superficies | Los acabados modifican el comportamiento frente a la corrosión y la fricción. Rangos típicos: el zinc electrolítico suele rondar 5–12 μm en muchas especificaciones; los sistemas de zinc en escamas suelen apuntar aproximadamente a 8–15 μm dependiendo de la capa; el galvanizado en caliente puede ser mucho más grueso (a menudo 40–80 μm), lo que puede requerir tuercas roscadas de tamaño superior para evitar interferencias de rosca. La selección del recubrimiento debe estar ligada al entorno de servicio y al margen de fricción requerido. |

Logística: Plazos de entrega y de suministro

Gestión de plazos de suministro en cadenas de suministro globales.

El transporte marítimo desde Asia a EE. UU./UE suele tardar 30–45 días de puerto a puerto, más aduanas y manipulación terrestre. El plazo de fabricación depende de la complejidad: muchos tornillos estándar pueden tardar ~30 días; las piezas personalizadas con tratamiento térmico, recubrimientos superiores controlados o bloqueo por parche suelen tardar 60+ días. Si su proyecto es urgente, pregunte sobre envíos parciales y estrategias de stock de seguridad.

Al discutir logística, aclare los Incoterms:

- EXW (Ex Works): Usted recoge en su fábrica. Máximo control, máxima carga de coordinación.

- FOB (Free On Board): El proveedor gestiona la aduana de exportación y la carga. Usted gestiona el flete marítimo. Común en el abastecimiento industrial.

- DDP (Entrega con Derechos Pagados): El proveedor entrega en su puerta incluyendo derechos/aranceles. Menor carga de trabajo para el comprador; el precio suele incluir una prima de servicio.

Guía de Ingeniería para Compras

Respuesta rápida (compra basada en plano): El plano es el contrato. Si el plano no define la norma, grado, paso, acabado y ajuste de rosca, obtendrá “interpretaciones” entre proveedores. Esto se traduce en paso no coincidente, interferencia de rosca tras el recubrimiento, dispersión del par de apriete y costoso retrabajo. Fije la designación, luego fije la inspección y documentación.

Defina sus Especificaciones: El Plano Importa

La ambigüedad genera fallos. Al realizar el pedido, utilice designaciones estándar y el sistema de designación para definir exactamente lo que necesita:

- Norma: p. ej., “DIN 933” (tornillo de cabeza hexagonal, rosca completa) vs “DIN 931” (rosca parcial). La longitud del vástago no roscado es importante en uniones a cortante porque se desea que el plano de cortante esté en el vástago, no en las roscas donde la tensión de cortante concentrados.

- Clase de material: p. ej., “Clase 8.8 / 10.9” para acero (según ISO 898-1) o “A2-70 / A4-80” para acero inoxidable. Evite mezclar el lenguaje de “clase de propiedades” métrico con el de “Grado” en pulgadas en el mismo plano a menos que defina explícitamente la equivalencia y los métodos de ensayo.

- Acabado superficial: p. ej., “Zincado, Cromatizado Trivalente (Cr3+), 8 μm mín. espesor”. Si el acabado es funcional (corrosión + fricción), defínalo como un sistema: recubrimiento + capa superior + lubricante, y defina una ventana de fricción para el montaje controlado por par donde sea necesario.

- Ajuste de rosca: p. ej., “6g” (métrica externa) o “2A” (pulgada). Para recubrimientos gruesos como el galvanizado en caliente, especifique si las roscas de acoplamiento requieren un roscado sobredimensionado para acomodar el espesor del recubrimiento. Si omite esto, las roscas pueden agarrotarse, y los instaladores lo “solucionarán” aplicando un par excesivo, lo que destruye el control de la precarga.

5 trampas comunes de adquisición que debe evitar

Incluso los compradores experimentados se ven atrapados al adentrarse en la compra global. Estas cinco trampas aparecen repetidamente en el análisis de fallos:

- Confusión sobre el paso de rosca: Pedir un M10 sin especificar el paso. El estándar es 1,5 mm pero paso de rosca fino como 1,25 mm es común. Un paso de rosca no coincidente arranca inmediatamente y daña el agujero roscado. La rosca fina puede resistir mejor el aflojamiento, pero se engrana cruzado más fácilmente y es menos tolerante en líneas sucias.

- Ignorar el espesor del revestimiento: Los revestimientos gruesos pueden crear interferencia en la rosca. Los recubrimientos de galvanizado en caliente pueden superar 40 μm y a menudo requieren tuercas roscadas de tamaño sobredimensionado. Si no especifica el ajuste y el sistema de revestimiento juntos, las piezas “no se ensamblarán” y la gente las forzará—chatarra garantizada.

- El mito del “acero inoxidable”: Suponer que todos los aceros inoxidables son no magnéticos. El 304 trabajado en frío puede volverse ligeramente magnético debido a la transformación de la austenita bajo deformación. Esto no indica automáticamente una mala calidad; la química y la certificación sí lo hacen.

- Sustitución de Grado: Reemplazar 10.9 con 8.8 para ahorrar costes reduce la precarga admisible, aumenta el deslizamiento de la junta y acelera el aflojamiento bajo vibración. Hacerlo al revés puede ser peor: colocar 12.9 en un sistema revestido sin prevención controlada del hidrógeno es una receta para el agrietamiento retardado.

- Especificación de Roscas Incompleta: No definir rosca completa frente a rosca parcial puede causar tope en agujeros roscados. Si la caña no roscada entra en una profundidad de rosca corta, el perno puede “sentirse apretado” mientras proporciona una fuerza de apriete casi nula.

Aseguramiento de la Calidad: Más Allá de lo Visual

La inspección visual no detecta errores de tratamiento térmico, riesgo de hidrógeno o problemas de geometría de rosca. Un aseguramiento de la calidad robusto utiliza tanto comprobaciones destructivas como no destructivas. Los proveedores sólidos gestionan un laboratorio acreditado o colaboran con uno (ISO 17025 es el estándar de referencia para la competencia en ensayos). Como mínimo, confirme que pueden realizar:

| Método de Ensayo | Propósito |

|---|---|

| Ensayo de Tracción / Carga con Cuña | Verifica que el tornillo cumpla la carga nominal y comprueba la integridad de la cabeza. Las pruebas de cuña son útiles para confirmar la ductilidad de la cabeza y detectar fallos frágiles en la cabeza que los controles visuales pasan por alto. |

| Prueba de niebla salina (ASTM B117) | Compara sistemas de protección contra la corrosión por horas hasta el inicio de la corrosión (óxido blanco frente a óxido rojo). Trátelo como una prueba de cribado, no como una garantía de vida útil real. |

| Verificación con calibres de anillo y tapón | La verificación de roscas con calibres Go/No-Go confirma el diámetro de paso y el ajuste funcional. Esto importa más que “el diámetro exterior parece bien”, especialmente después de la acumulación de recubrimiento. |

| Ensayo de dureza Vickers/Rockwell | Confirma los resultados del tratamiento térmico. Demasiado blando puede provocar arrancamiento de rosca bajo precarga; demasiado duro aumenta la fragilidad y la sensibilidad al hidrógeno. Utilice la dureza junto con los resultados de tracción, no por sí sola. |

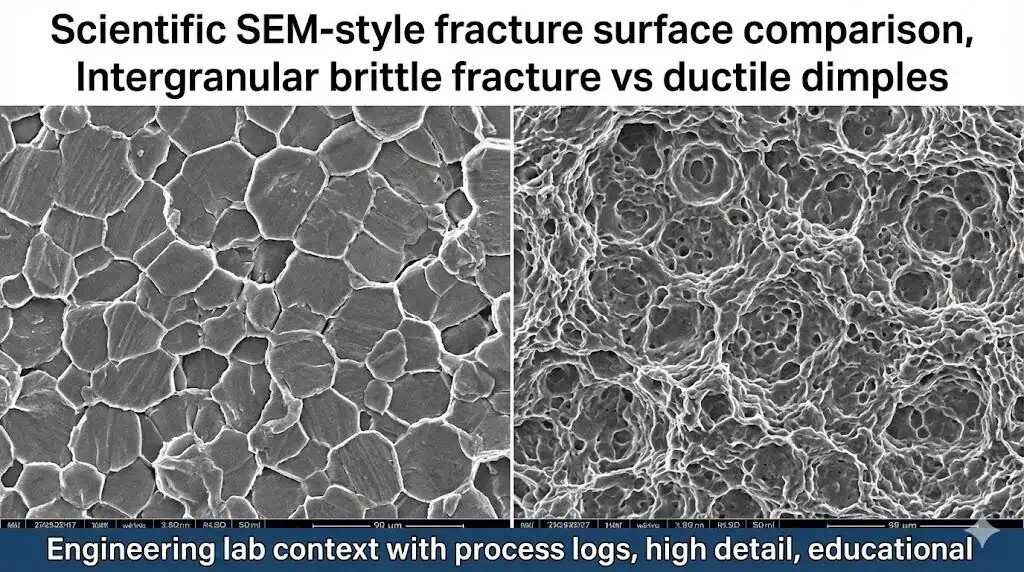

🔧 Estudio de caso de ingeniería: El asesino silencioso (fragilización por hidrógeno)

El incidente: Un fabricante de equipos pesados informó de que los pernos M16 Grado 12.9 se rompieron a las 24 horas después instalación, mientras la máquina estaba parada en el almacén. No se aplicó ninguna carga externa.

La investigación: Nuestro análisis de laboratorio mediante Microscopía Electrónica de Barrido (SEM) reveló superficies de fractura intergranular, una firma clásica de fallo frágil, claramente diferente del patrón abollado del fallo por sobrecarga. La causa raíz se remontó al proceso de galvanizado electrolítico y a la falta de un horneado controlado posterior al recubrimiento.

La ciencia: Acero de alta resistencia (normalmente por encima de ~HRC 39) puede atrapar hidrógeno atómico introducido durante el decapado ácido y el galvanizado. Bajo precarga, el hidrógeno migra a los límites de grano y los debilita hasta que se inicia una grieta internamente y se propaga rápidamente, a menudo sin advertencia.

La Solución: Implementamos obligatoriamente Horneado de Desembritamiento en 200–230°C durante 4–24 horas, iniciado dentro de 1–4 horas después del revestimiento, con registro de horno y control de lote. Para piezas de seguridad críticas, recomendamos cambiar a Geomet (Zinc Flake) revestimientos de estilo donde sea aplicable, porque los procesos no electrolíticos reducen el riesgo de entrada de hidrógeno en comparación con el electrochapado. La clave no es el nombre de la marca, sino controlar la ventana del proceso y documentarlo.

Negociación y Construcción de Relaciones

Una buena negociación va más allá del precio por mil. La compra puntual aumenta el riesgo: lotes diferentes, fricción diferente, comportamiento de fallo diferente. Para compradores industriales, un LTSA con pedidos en blanco permite al fabricante ejecutar lotes de producción más largos y estables (menor coste unitario, menos variables de configuración) mientras envía entregas mensuales (mejor flujo de caja, menos estrés en el almacén). Comparta su previsión anual y sus reglas de control de cambios (qué puede cambiar sin aprobación) para que el proveedor pueda planificar las compras de alambre y protegerle contra la volatilidad.

Garantizar la Integridad de los Elementos de Fijación

Respuesta rápida (la documentación gana discusiones): Las certificaciones importan, pero el rastro documental importa más. Usted quiere trazabilidad desde el número de colada del acero hasta el lote terminado, y quiere pruebas de las propiedades mecánicas, el sistema de revestimiento y los resultados de inspección. Si un proveedor no puede proporcionar ese rastro, usted está comprando riesgo, especialmente para piezas de alta resistencia revestidas y uniones sensibles a la fatiga.

Certificaciones: El Rastro Documental

ISO 9001 es el punto de partida, no el techo. ISO 9001 confirma que existe un sistema de gestión de calidad, no que los elementos de fijación sean correctos. Para automoción, los proveedores con IATF 16949 suelen tener una disciplina de procesos más sólida. Para la capacidad de ensayo, la acreditación, ISO 17025 es una señal clara de prácticas de laboratorio competentes. El documento crítico es el Mill Test Report (MTR), que rastrea el número de colada del acero desde la fusión hasta el lote terminado. Así es como se confirma la composición química y se controlan las impurezas (azufre/fósforo) que pueden afectar a la tenacidad y la fragilidad.

Historial de revisiones y auditorías

Las reseñas del sitio web no evitan fallos. Solicite pruebas: informes de inspección de muestras, ejemplos de certificados y cómo gestionan las no conformidades. Un proveedor que pueda proporcionar Nivel 3 PPAP tiene un sistema operativo para planes de control, sistemas de medición y trazabilidad. Si tienen experiencia en sectores exigentes (automoción, aeroespacial), esa disciplina suele mejorar cada SKU que compras.

Devoluciones y No Conformidades

Un lote defectuoso puede detener una línea de producción. Tu contrato debe exigir Informes 8D para no conformidades: causa raíz (desgaste de herramienta, desviación del tratamiento térmico, variación del espesor del recubrimiento), acción correctiva y verificación. Para artículos de stock, una política de devolución de 30 días es común. Para piezas personalizadas, exige la aprobación del plano firmado y un proceso de primera pieza para que ambas partes acuerden qué es “bueno” antes de la producción en volumen. También confirma el procedimiento del proveedor para manejar NCP (producto no conforme) para que los lotes rechazados no puedan reingresar en la cadena de suministro por accidente.

PREGUNTAS FRECUENTES

¿Cuál es la diferencia entre roscas cortadas y roscas laminadas?

Las roscas laminadas son más resistentes a la fatiga y más consistentes para el montaje. Las roscas laminadas se forman por trabajo en frío, lo que preserva el flujo de grano y endurece la superficie. Las roscas mecanizadas eliminan material e interrumpen el flujo de grano, creando concentradores de tensión más agudos en la raíz de la rosca donde se inician las grietas. Para cargas cíclicas, especifica roscas laminadas siempre que sea posible y valida el ajuste de la rosca con un calibrado adecuado.

¿Por qué se agarrotan (agarrotamiento) los pernos de acero inoxidable?

El gripado es soldadura en frío impulsada por presión, fricción y calor. Las roscas de acero inoxidable pueden eliminar la película pasiva de óxido bajo carga, luego transferir metal y bloquearse. La prevención es práctica: usa pasta antiagarrotante (anti-seize), controla las RPM de instalación (evita impactos de alta velocidad para el par de apriete final) y—donde el diseño lo permita—introduce una diferencia de dureza/clase de propiedades entre la tuerca y el perno. Si la unión es crítica para el par, solicita una tabla de par validada basada en tu condición real de lubricación.

¿Cómo puedo prevenir la fragilización por hidrógeno en pernos de alta resistencia?

Controlar la ruta de galvanizado y templar inmediatamente. Los elementos de fijación de grado 10.9 y 12.9 pueden absorber hidrógeno atómico durante el decapado ácido y el galvanizado. Un enfoque de control común es el templado a aproximadamente 200–230°C durante 4–24 horas, iniciado dentro de 1–4 horas después del galvanizado, con registros de horno documentados y control de lote. Si su aplicación es crítica para la seguridad, considere rutas de recubrimiento no electrolítico cuando sea factible.

¿Cuál es la cantidad mínima de pedido (MOQ) típica para tornillos de cabeza fría personalizados?

Normalmente de 10.000 a 50.000 piezas por referencia (SKU). El conformado en frío requiere punzones/matrices y placas de laminado que deben ajustarse y calibrarse; el coste de preparación se amortiza a lo largo de la serie. Por debajo de ~5.000 piezas, el mecanizado CNC puede ser la única ruta económica, pero el coste por pieza es mayor y el rendimiento a fatiga de las roscas cortadas puede ser inferior al de las roscas laminadas.

¿Dónde puedo verificar las normas de elementos de fijación?

Utilizar organismos de normalización oficiales. Comience con ASTM International y Normas ISO, y confirme la indicación exacta en su plano (norma + clase de propiedades + sistema de recubrimiento + requisitos de inspección). Evite blogs no técnicos para dimensiones y tolerancias: el ajuste de rosca y la acumulación de recubrimiento son donde fallan los montajes.