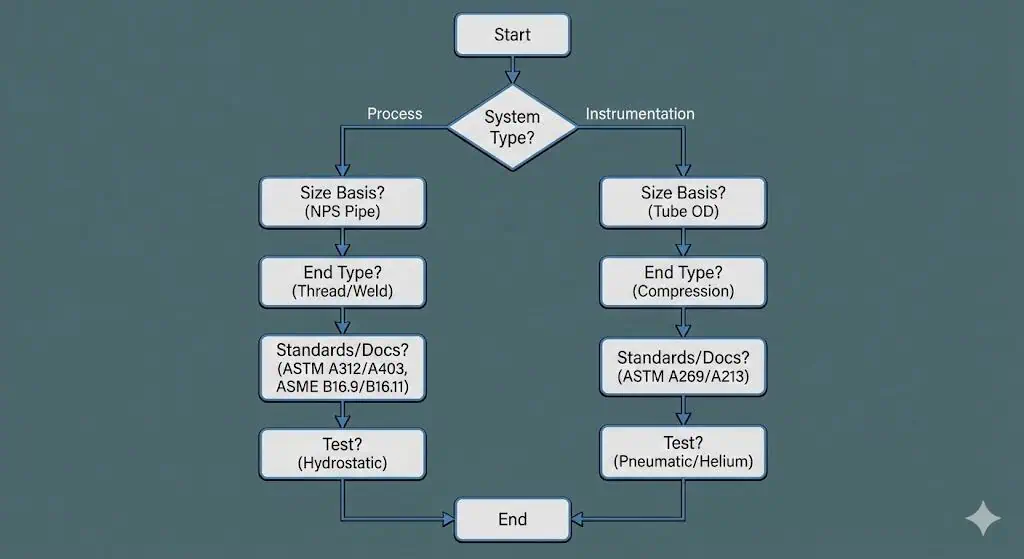

La principal diferencia entre accesorios de tubería de acero inoxidable de alto rendimiento y racores de tubo de acero inoxidable es el sistema de dimensionado en el que se basan, y eso cambia directamente dónde pertenecen en trabajos de tubería reales. En el campo, el modo de fallo más común no es “acero inoxidable malo”, es una incompatibilidad: pedir un racor de tubo por diámetro exterior cuando la línea es realmente tubería NPS (o viceversa). Ese error se manifiesta como fugas, retrabajo forzado o uniones inseguras bajo presión.

- La elección correcta del racor afecta a la capacidad de presión, el riesgo de fugas, la aceptación en inspección y el tiempo de mantenimiento (especialmente en sistemas codificados ASME).

- Racores de tubería se seleccionan típicamente para tuberías de proceso y líneas de servicios donde gobiernan el diseño de presión-temperatura basado en NPS/Programa y código.

- Accesorios para tubos se seleccionan típicamente para instrumentación, laboratorio, médico, controles neumáticos/hidráulicos y sistemas sanitarios donde importan la tolerancia del diámetro exterior y el sellado repetible.

- Si desea un atajo práctico: decida primero el sistema (tubería de proceso frente a tubería de instrumentación/sanitaria), luego fije el dimensionamiento y el método de conexión antes de la compra.

Accesorios de acero inoxidable: distinga entre “sistemas de tubería de tamaño nominal” y “sistemas de tubería de diámetro exterior real”

| Característica | Accesorios de tubería de acero inoxidable | Racores de acero inoxidable |

| Analogía | 🏭 Tramo de tubería de proceso (línea principal de planta/utilitaria) | 🧪 Tramo de tubería de instrumentación/sanitaria (tubería de diámetro exterior de precisión) |

| Función principal | Transporte y contención: agua, vapor, aceite, gas, productos químicos bajo diseño regido por códigos | Control y limpieza: control preciso del flujo, muestreo, transferencia higiénica, enrutamiento compacto |

| Enfoque en dimensiones | Enfoque en NPS + Schedule (diámetro exterior estandarizado + espesor de pared por schedule; denominación “nominal”) | Enfoque en Diámetro exterior real + espesor de pared (diámetro exterior medido con tolerancia más ajustada) |

| Métrica clave | Diámetro Nominal de Tubería (NPS) y Schedule (ej., 1″ Sch40) | Diámetro Exterior Exacto (OD) y Espesor de Pared (ej., 6 mm × 1 mm, o 1/4″ × 0.035″) |

| Método de Conexión | Roscado / Soldado a enchufe / Soldado a tope / Con brida (uniones a menudo permanentes; sensibles a inspección) | Compresión / Abocardado / Sellado por cara / Abrazadera higiénica (uniones reparables; montaje repetible) |

| Tolerancia / Precisión | Precisión general para líneas de transferencia; el schedule gobierna el espesor de pared; OD estandarizado por tablas de tubería (ASME B36.10/19) | Mayor control de OD (estándares de instrumentación/grado alimentario como ASTM A269); el sellado depende de la redondez y acabado del tubo |

| Aplicaciones comunes | Tuberías de proceso, servicios de edificios, agua contra incendios, vapor, transferencia química, conexiones de equipos | Líneas de impulso de instrumentación, paneles analizadores, laboratorio/médico, alimentación/farmacéutica, neumática/hidráulica |

Resumen de diferencias clave

Propósito y aplicación

La diferencia entre accesorios para tubería y accesorios para tubo no es solo la “forma”, sino la base de diseño: sistemas de tubería regidos por códigos frente a sistemas de tubo controlados por diámetro exterior.

Si su sistema es una línea de proceso (vapor, agua, petróleo, gas, químicos), típicamente se diseña alrededor de NPS/Schedule y el código de tubería aplicable. En la práctica, eso significa que la familia de accesorios que ve con más frecuencia se alinea con los estándares dimensionales comunes de ASME (por ejemplo, los accesorios de soldadura a tope fabricados en fábrica se refieren comúnmente bajo ASME B16.9; accesorios forjados roscados/socket-weld bajo ASME B16.11). Esto importa porque los inspectores y equipos de mantenimiento verificarán la compatibilidad dimensional, preparación de soldadura y marcado—no las afirmaciones de marketing.

Si su sistema es de instrumentación o tubo sanitario, el “lenguaje” del sistema cambia: se selecciona el tubo por diámetro exterior real y espesor de pared, y se seleccionan accesorios que puedan sellar de forma fiable en ese diámetro exterior con par de apriete de montaje repetible y condición de superficie. Por eso los accesorios para tubo dominan en casas de analizadores, sistemas de muestreo, laboratorios, equipos médicos y skids de proceso higiénicos.

Ejemplo de campo #1 (incompatibilidad que causa retrabajo): Un equipo de mantenimiento solicita accesorios de compresión para tubo de “1/2 pulgada” para lo que creen que es una “línea de 1/2 pulgada”. Al llegar, descubren que la línea es en realidad Tubería de 1/2″ NPS (OD aproximadamente 0.84″), no tubo de 1/2″ OD. La tuerca de compresión físicamente no encajará. La solución no es forzarla—es convertir con una adaptador de tubería a tubo o reespecificando el juego de accesorios roscados NPS correcto para esa línea.

Encontrará estos accesorios en todas las industrias. Los patrones de uso comunes se parecen a esto:

- Las plantas de petróleo y gas y químicas dependen en gran medida de los accesorios de tubería para regímenes de mayor presión e inspección de códigos.

- Las plantas farmacéuticas/alimentarias suelen utilizar conjuntos de tubería sanitaria donde la limpiabilidad y el acabado superficial son críticos.

- El tratamiento de agua y las instalaciones costeras exigen una mayor resistencia a la corrosión (cloruros), lo que a menudo lleva la selección de materiales más allá del 304 básico.

Cuando elija, trátelo como una decisión de ingeniería: defina presión/temperatura, medio (cloruros, ácidos, disolventes), requisito de limpieza, y si la unión debe ser desmontable o permanente.

Forma y diseño

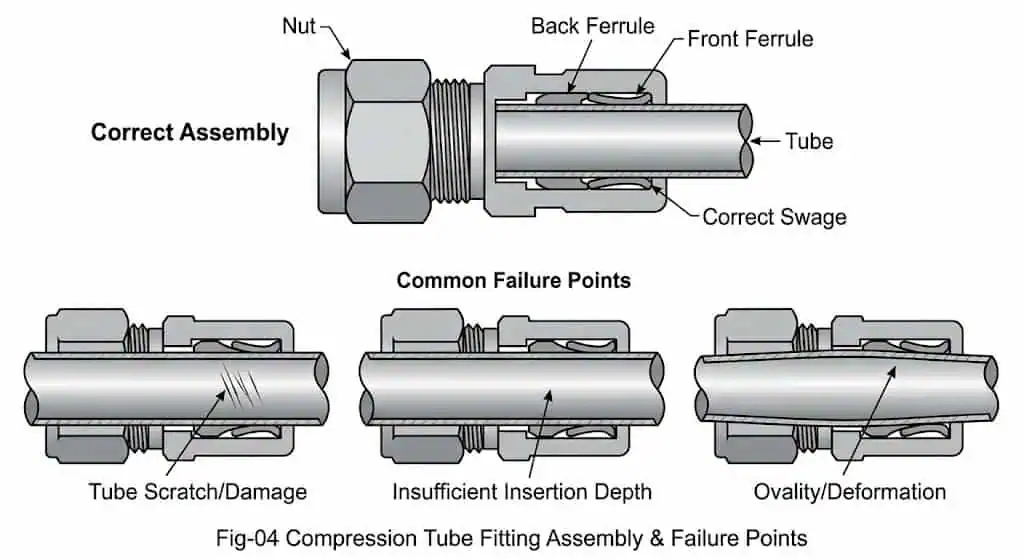

Los accesorios para tubería y los accesorios para tubo difieren en la sección de pared, preparación de extremos y mecanismo de estanqueidad, lo que cambia los modos de fallo.

Racores de tubería suelen presentarse como componentes de sección más gruesa con tipos de extremos que toleran soldadura y cargas mecánicas más altas. Las conexiones comunes incluyen roscadas (a menudo NPT), soldadura a casquillo, soldadura a tope y uniones con brida. La estanqueidad se maneja mediante interferencia de rosca + sellador, integridad de soldadura o compresión de brida con junta.

Accesorios para tubos se construyen alrededor del diámetro exterior controlado del tubo. La calidad de la unión depende en gran medida del corte cuadrado, redondez, condición superficial y montaje correcto del tubo. En campo, las fugas en accesorios para tubo se suelen rastrear a ovalización del tubo, arañazos, desbarbado deficiente o vueltas de montaje incorrectasadecuada—no “acero inoxidable malo”. (Vea nuestro Procedimiento Operativo Estándar para Conexiones de Tubería para pasos de instalación detallados).

Ejemplo de campo #2 (causa raíz típica de fugas en conexiones de tubo): Un técnico corta el tubo con un cortatubos desgastado, dejando una rebaba elevada y un extremo ligeramente ovalado. La conexión se monta, pero aparece una pequeña filtración durante la prueba neumática. Recortar a escuadra, desbarbar y asegurar la profundidad de inserción correcta suele resolverlo sin necesidad de reemplazar toda la conexión.

Comparación rápida:

| Característica | Accesorios para tuberías | Accesorios para tubos |

|---|---|---|

| Espesor de pared | Sección típicamente más gruesa | Sección a menudo más delgada, diámetro exterior controlado |

| Preparación de extremos | Roscas / biseles de soldadura / extremos de enchufe / caras de brida | Geometrías de compresión / cono de expansión / sellado por cara |

| Principio de Sellado | Interferencia de rosca, integridad de soldadura o compresión de junta | Mordida/sello del férulo, asiento del cono, sellado por cara o junta de la abrazadera |

| Mejor ajuste | Tubería de proceso/utilitaria de alta presión | Instrumentación, sanitaria, enrutamiento de precisión |

Adapte el diseño del accesorio a cómo se instalará, inspeccionará y mantendrá el sistema. Un accesorio “fuerte” elegido con una base de dimensionamiento incorrecta sigue siendo el accesorio equivocado.

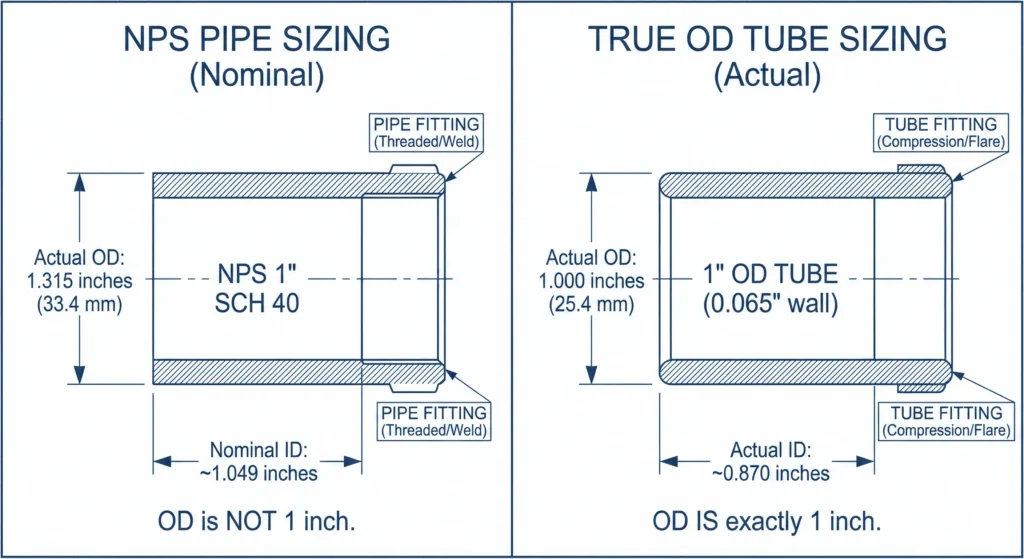

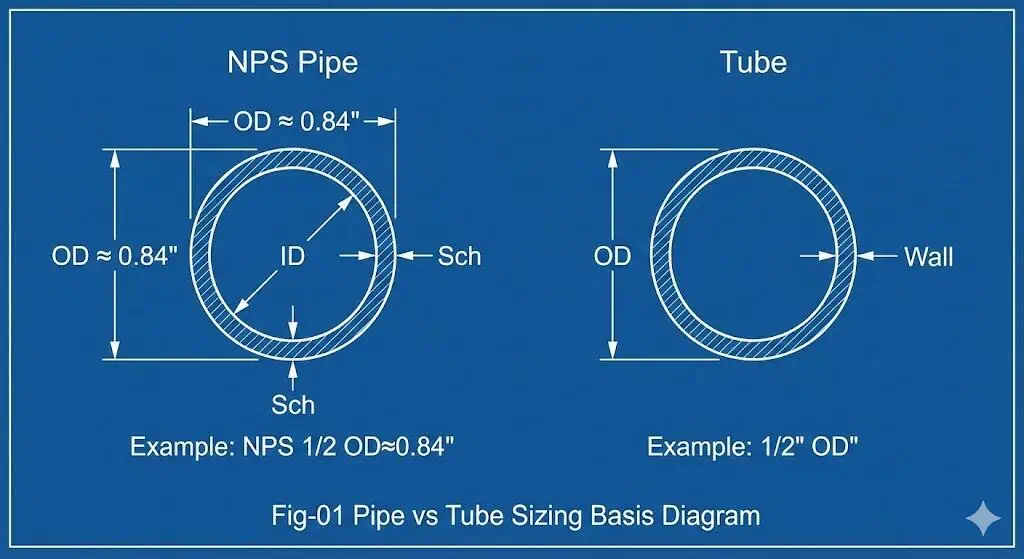

Dimensionamiento de Tubería vs Tubo: Por qué NPS no es OD

Dimensionamiento de tuberías (tubería de acero inoxidable)

Los accesorios de tubería de acero inoxidable se dimensionan por NPS y Schedule, por lo que el nombre no equivale al OD o ID medido. Este es el punto que causa la mayoría de los errores de compra.

Para tuberías de acero inoxidable y de proceso, el OD de la tubería está estandarizado por tablas NPS (comúnmente referenciadas por estándares dimensionales de tubería ASME). Por ejemplo, NPS 4 tiene un OD de 4,5 pulgadas (114,3 mm), no 4,0 pulgadas. El espesor de pared luego cambia por schedule (Sch 10/40/80/etc), lo que afecta la capacidad de presión y la selección del procedimiento de soldadura.

Comprobación práctica (método de taller): Si la línea se denomina “tubería de 4 pulgadas”, use calibradores en el OD. Si lee aproximadamente 4.5“, está en el territorio de tubería NPS y debe ordenar por NPS/Programa—no por ”tubo de 4 pulgadas OD".”

- Confirme si el sistema es tubería NPS o tubo de diámetro exterior real antes de pedir nada.

- Confirme el tipo de extremo: NPT frente a BSP, soldadura por enchufe frente a soldadura a tope, tipo de brida si es aplicable.

- Confirme el programa o requisito de pared según el diseño de presión/temperatura.

- Verifique los estándares aplicables para la familia de conexiones (ejemplos de referencias comúnmente utilizadas en la industria: ASME B16.9 / ASME B16.11).

Referencias internas útiles (si está comparando estilos de conexión en la práctica): consulte la guía de Sunhy sobre roscas BSP frente a NPT y la descripción general de acoplamientos roscados de acero inoxidable.

Dimensionado de tubos (Racores para tubos de acero inoxidable)

Los racores para tubos se dimensionan por el diámetro exterior real y el espesor de pared, porque el sellado depende de que el diámetro exterior del tubo sea correcto y consistente.

Para tubos, el diámetro exterior es la “dimensión primaria” y el espesor de pared se especifica directamente (pulgadas/mm) o a veces se expresa mediante sistemas de calibre como BWG en ciertos mercados. La conclusión técnica es simple: si la conexión dice 1/4" OD, el tubo debe ser realmente 1/4" OD, no “aproximadamente cercano”.”

| Tipo de medición | Descripción |

|---|---|

| Diámetro exterior (DE) | El diámetro exterior real utilizado para seleccionar el racor (crítico para el sellado). |

| diámetro interior (ID) | Calculado a partir del diámetro exterior menos 2×espesor de pared; afecta al flujo pero no a la selección del racor en la mayoría de los sistemas de tubos. |

| Espesor de pared (WT) | Impulsa la capacidad de presión, rigidez y resistencia a vibraciones. |

| Especificaciones comunes de tubos | El tubo de servicio general a menudo hace referencia a ASTM A269; el tubo de grado alimentario a menudo hace referencia a ASTM A270. |

Ejemplo de campo #3 (por qué importa el control del diámetro exterior): En un armario analizador, un diámetro exterior de tubo ligeramente inferior (fuera de tolerancia) puede montarse “ajustado” pero aún así fallar una prueba de fugas de helio. Por eso la especificación del tubo + certificación del fabricante + tolerancia del diámetro exterior importan más en instrumentación que en tramos de tubería de servicios.

Por qué importa el dimensionado

Un dimensionado preciso previene fugas, retrabajos forzados y uniones inseguras bajo presión. Mezclar dimensionado de tubería y tubo es una causa frecuente de retrasos en la puesta en marcha.

- Los accesorios de tubería utilizan NPS + schedule; el “tamaño nominal” es nominal.

- Los racores para tubos utilizan OD real + pared; el tamaño nominal es literal.

- Una tubería de 4″ no tiene 4″ de diámetro exterior, pero un tubo de 4″ OD realmente tiene 4″ de diámetro exterior.

- Para sistemas roscados, especificar la norma de rosca (NPT/BSP) es imprescindible para el control de fugas.

Consejo: Antes de ordenar, escriba el tamaño en un “formato de dos partes”. Ejemplo: “NPS 1/2 Sch40, NPT” (tubería) o “1/2″ OD × 0.065″ pared” (tubo). Si no puede escribirlo de esa manera, la especificación no está completa.

Formas y Tamaños

Formas de Racores para Tuberías

Los accesorios de tubería de acero inoxidable están disponibles en una amplia gama de formas. En la práctica, cada forma existe para resolver un problema de enrutamiento o conexión de equipos, manteniéndose dentro de las restricciones de código y mantenimiento.

- Accesorios de codo: cambian de dirección (90°, 45°, 180°). Para tuberías de proceso, el radio del codo y el espesor de pared son importantes para la caída de presión y el control de la erosión.

- Accesorios de tee: conexiones de derivación; el refuerzo de la derivación puede ser una consideración de diseño en líneas con mayor tensión.

- Accesorios de reductor: transición entre tamaños; especificar concéntrico vs excéntrico según las necesidades de drenaje/ventilación.

- Accesorios de acoplamiento: conexión recta; los acoplamientos roscados requieren control del estándar de rosca (NPT/BSP) y práctica de sellado.

- Accesorios de unión: capacidad de servicio donde se requiere desmontaje sin cortar.

- Accesorios de brida: conexiones de equipos donde se requieren juntas con empaquetadura; el tipo de cara (RF/FF/RTJ) y el grado del perno controlan el riesgo de fugas.

- Tapones y tapas: terminación ciega; especifique explícitamente si el extremo es roscado, de encaje o de soldadura.

Si compra solo por nombre de catálogo, se perderá detalles críticos. Un reductor no es “un reductor” hasta que especifique extremos + schedule + norma + grado de material. Vea ejemplos internos de Sunhy como reductores de acero inoxidable y cómo cambia el estilo del accesorio con la elección de rosca (BSP vs NPT).

Formas de Accesorios para Tubos

Los racores para tubos también vienen en formas familiares, pero el enfoque de ingeniería está en la fiabilidad de sellado en tubos con OD controlado y montaje repetible.

- Codos y tes: ruteo compacto en paneles y skids; el soporte antivibratorio y el espaciado de abrazaderas de tubo se vuelven importantes.

- Acoplamientos y uniones: permiten el desmontaje para mantenimiento; confirmar si las férulas son reutilizables según el diseño del racor.

- Adaptadores: comunes al conectar tubos a puertos NPT en instrumentos o válvulas; especificar explícitamente el estándar de rosca del puerto.

- Tapones y tapas: utilizados durante el lavado/puesta en marcha; asegurar la compatibilidad con el medio de limpieza y los requisitos de prueba de presión.

Ejemplo de campo #4 (error de selección de adaptador): Un adaptador de tubo a rosca macho se selecciona como “1/4″” sin confirmar que el puerto del instrumento sea NPT vs BSP. El ensamblaje “se siente ajustado” pero tiene fugas a presión de prueba. La solución correcta es una coincidencia de estándar de rosca, no cinta adicional. Use calibradores de rosca o confirme con la hoja de datos del instrumento.

Variaciones de tamaño

El control del tamaño afecta a la compatibilidad, la capacidad de presión y la aceptación en inspección. Prestar atención a:

| Tipo de Dimensión | Importancia en el diseño del sistema |

|---|---|

| Diámetro exterior (DE) | Crítico para el sellado de tubos; estandarizado para tubería mediante tablas NPS. |

| diámetro interior (ID) | Afecta a la velocidad, la caída de presión y la eficacia de limpieza/lavado. |

| Espesor de pared | Impacta directamente en la capacidad de presión y la selección del procedimiento de soldadura. |

La medición precisa requiere herramientas adecuadas: calibres para el diámetro exterior, medidores de espesor para el grosor y calibres de rosca para la verificación de puertos. Las “estimaciones con regla” son un error recurrente en pedidos incorrectos.

El NPS (tamaño nominal de tubería) existe para estandarizar las series de diámetro exterior de tubería, mientras que el schedule varía el grosor de pared. Los sistemas de tubos suelen estandarizar el diámetro exterior y variar el grosor de pared directamente.

Procesos de fabricación

Fabricación de accesorios para tuberías

Los accesorios para tuberías de acero inoxidable se producen típicamente mediante forja/conformado más mecanizado, seguido de tratamiento térmico y acondicionamiento superficial. El rendimiento real está determinado por el flujo de grano (para piezas forjadas), la uniformidad del espesor de pared y el control de calidad (END, comprobaciones dimensionales, marcado/trazabilidad).

| Paso | Descripción |

|---|---|

| 1 | Materia prima: seleccionar palanquilla/material de forja o secciones de tubería según especificación y lote térmico. |

| 2 | Calentamiento: llevar el material a temperatura de forja/conformado en condiciones controladas. |

| 3 | Conformado/Forja: forja en caliente, recalcado o conformado para crear codos/tés/reductores/tapas. |

| 4 | Recorte y premecanizado: eliminar rebabas; establecer superficies de referencia. |

| 5 | Tratamiento térmico: recocido de solubilización según sea necesario para restaurar la resistencia a la corrosión tras el conformado. |

| 6 | Decapado/pasivación: eliminar la cascarilla y mejorar el estado superficial para la resistencia a la corrosión. |

| 7 | Mecanizado: mecanizado CNC de extremos, biseles, roscas y superficies de estanqueidad. |

| 8 | Preparación de extremos: ángulo de bisel, cara de apoyo, cara de raíz según método de soldadura; calibración de rosca si es roscado. |

| 9 | END/Inspección: comprobaciones dimensionales; visual; y END donde se especifique (PT/UT/RT según corresponda). |

| 10 | Marcado: grado, número de colada, tamaño, schedule, norma (trazabilidad para QA). |

| 11 | Limpieza/Embalaje: proteger superficies de extremos y roscas; tapar extremos para evitar contaminación. |

| 12 | Liberación final: revisión de QC, documentación MTC/COC, liberación de envío. |

Para proyectos con requisitos de inspección, debe solicitar documentación como trazabilidad del número de colada e informes de ensayos de material, especialmente para servicios críticos de seguridad.

Producción de Racores para Tubo

Los racores para tubo generalmente están más orientados al mecanizado y tolerancias que los racores para tubería, porque el sellado depende de la geometría controlada en la interfaz férula/asiento. Eso normalmente significa una inspección dimensional más estricta y control de condición superficial.

- Los racores para tubo a menudo requieren comprobaciones de tolerancia más estrictas en diámetros interiores, ángulos de cono, geometría de férula y acabado de rosca.

- El control del acabado superficial es más importante cuando los accesorios se utilizan en servicio sanitario/de alta pureza.

- El coste de producción suele ser mayor debido al tiempo de mecanizado y la intensidad de inspección.

| Aspecto | Accesorios para tubos | Accesorios para tuberías |

|---|---|---|

| Enfoque de tolerancias | Alto (geometría de sellado y repetibilidad) | Moderado (ajuste y preparación de extremos, programa, soldabilidad) |

| Sensibilidad del acabado superficial | Mayor (especialmente higiénico/alta pureza) | Depende del servicio; a menudo menos crítico que los requisitos de soldadura/extremos |

| Facilidad de mantenimiento | A menudo diseñado para desmontaje y mantenimiento | A menudo uniones permanentes (soldadas) o mantenimiento con juntas (bridas) |

| Base de medición | Diámetro exterior real y espesor de pared | NPS y schedule |

Estas diferencias explican por qué los sistemas de tubos pueden superar pruebas de fugas muy estrictas cuando se construyen correctamente, pero también pueden volverse propensos a fugas cuando la preparación de los tubos es deficiente.

Sin costura vs. Soldado

Se elige entre componentes sin costura y soldados en función de la presión, la fatiga/vibración, el riesgo de corrosión en las costuras y los requisitos de inspección.

En términos generales, “sin costura” elimina una posible discontinuidad, lo que puede ser beneficioso en servicios con mayor ciclicidad o donde la corrosión en las regiones de costura es una preocupación. “Soldado” suele ofrecer una mayor disponibilidad y ventajas de coste, pero se deben evaluar la calidad de la soldadura, los requisitos de END y el medio de servicio.

| Característica | Sin costura (guía general) | Soldado (guía general) |

|---|---|---|

| Preocupación por corrosión | Menor preocupación relacionada con la costura | Debe controlarse la calidad de la soldadura y el estado de la superficie |

| Coste | A menudo mayor | A menudo menor |

| Disponibilidad | Puede ser más limitado en algunos tamaños | A menudo rango más amplio |

| Mejor ajuste | Mayor criticidad o servicio sensible a fatiga/vibración | Servicio general donde la especificación lo permite |

Consejo: Para sistemas críticos, defina primero los requisitos de aceptación (END, documentación, PMI, prueba hidráulica/prueba de fugas). “Sin costura” por sí solo no es una garantía si la práctica de instalación es deficiente.

Usos y adecuación de materiales

Materiales para accesorios de tubería

Seleccione materiales para accesorios de tubería en función del riesgo de corrosión, la temperatura y el método de fabricación, no solo de la popularidad del grado. Para muchos entornos generales, 304/304L funciona. Para entornos con cloruros o medios más agresivos, 316/316L se selecciona comúnmente, y los grados dúplex pueden considerarse cuando la corrosión por tensión bajo cloruros o el riesgo de picadura se convierte en un factor de diseño.

| Grado | Propiedades (prácticas) | Ajuste común |

|---|---|---|

| 304 | Resistencia general a la corrosión, buena conformabilidad | Servicios, proceso general en medios suaves |

| 304L | El menor contenido de carbono ayuda a reducir el riesgo de sensibilización por soldadura | Conjuntos soldados donde el rendimiento frente a la corrosión después de la soldadura es importante |

| 316 / 316L | Mejor resistencia en servicio con cloruros frente a la serie 304 (dependiente de las condiciones) | Plantas costeras, agua salobre, entornos químicos |

Cuando se especifican accesorios para tuberías de proceso, también es común hacer referencia a las especificaciones del producto por familia: por ejemplo, accesorios de soldadura a tope de acero inoxidable bajo ASTM A403, tubería de acero inoxidable bajo ASTM A312, dependiendo del alcance y los requisitos del proyecto.

Cuando las conexiones con bridas forman parte del sistema de tuberías, puede verificar los conceptos básicos de selección de bridas utilizando la guía interna de Sunhy sobre tipos de bridas ANSI (útil para comprender los tipos de cara y las expectativas típicas de servicio).

Materiales de Accesorios para Tubos

Los materiales de los racores para tubos deben coincidir tanto con el entorno de corrosión como con las expectativas de estanqueidad. En entornos de alta corrosión, pueden considerarse aceros inoxidables de mayor aleación y aleaciones de níquel, pero la elección correcta depende del medio exacto, la temperatura y los productos químicos de limpieza.

| Grado de acero inoxidable / Aleación | Justificación típica |

|---|---|

| Duplex 2507 | A menudo considerado donde se requiere alta resistencia a los cloruros (dependiente del servicio) |

| Aleación 825 | Considerada en ciertos medios corrosivos donde existen preocupaciones por SCC/corrosión por picadura (impulsado por especificación) |

| Aleación 625 | Considerada para condiciones de corrosión severa; la selección debe verificarse con el medio |

Para aplicaciones sanitarias o de alta pureza, la selección de materiales va junto con el acabado superficial, la limpieza y la documentación. Muchos sistemas higiénicos se centran en objetivos de acabado superficial y requisitos de limpiabilidad en lugar de solo en el “grado”.”

Aptitud ambiental

El acero inoxidable funciona bien en infraestructuras de larga duración cuando se especifica e instala correctamente. Es reciclable y puede reducir la frecuencia de reemplazo; sin embargo, los fallos por corrosión siguen ocurriendo si se ignora la exposición a cloruros, las condiciones de rendija o las prácticas de instalación incorrectas.

- La durabilidad ayuda a reducir el mantenimiento del ciclo de vida cuando se seleccionan el grado y el acabado correctos.

- La reciclabilidad apoya los objetivos de sostenibilidad.

- La práctica de instalación (control de rendijas, pasivación adecuada, selección correcta de juntas) suele decidir la vida útil real.

Nota: En entornos con cloruros, las rendijas (bajo férulas, juntas, depósitos) pueden convertirse en el desencadenante real de la corrosión. Un buen diseño + una buena práctica de montaje suelen ser más importantes que “actualizar el grado” a ciegas.

Aplicaciones de tubería y tubos de acero inoxidable

Usos industriales

Los accesorios de tubería de acero inoxidable dominan los sistemas industriales donde la presión, el cumplimiento de códigos y las conexiones robustas impulsan el diseño.

- Procesamiento químico: la resistencia a la corrosión + la capacidad de temperatura son importantes.

- Petróleo y gas: las prácticas de contención de presión e inspección son importantes.

- Tratamiento de agua: la exposición a cloruros suele determinar la selección de grado y el control de corrosión por rendija.

- Generación de energía: los sistemas de vapor y condensado requieren uniones robustas y mantenimiento predecible.

En estos sistemas, la selección de accesorios suele integrarse con procedimientos de soldadura, requisitos de END y documentación (MTC/trazabilidad).

Usos de precisión y laboratorio

Los accesorios para tubos se utilizan comúnmente donde se requieren limpieza, enrutamiento compacto y uniones estancas repetibles.

- Casas de analizadores, paneles de muestreo y sistemas de automatización de laboratorio.

- Médico/laboratorio: agujas, capilares, líneas de dispensación y muestreo (especificación).

- Bastidores de alta pureza o higiénicos donde la limpieza y el acabado superficial forman parte de los criterios de aceptación.

En estos entornos, la preparación y disciplina de montaje del tubo (corte, desbarbado, profundidad de inserción, vueltas de montaje y reglas de reensamblaje) suelen decidir el aprobado/suspenso más que la etiqueta del grado del material.

Elección del accesorio adecuado

Seleccionar el accesorio correcto implica verificar las condiciones de servicio, los estándares de interfaz y los requisitos de prueba antes de la compra. La tabla siguiente resume las comprobaciones de ingeniería más importantes:

| Criterios | Descripción |

|---|---|

| Estanqueidad | Definir el método de prueba: prueba hidráulica, neumática, prueba con jabón o prueba de fugas con helio para servicio crítico. |

| Clasificación de temperatura | Confirmar la base de diseño presión-temperatura y la compatibilidad de la junta/asiento. |

| Las clases de presión | Utilizar el código/base de diseño; no confiar en la “sensación del catálogo”.” |

| Compatibilidad de materiales | Confirmar el medio, cloruros, productos químicos de limpieza y consideraciones galvánicas. |

| Cumplimiento de normas | Confirmar los requisitos dimensionales/de especificación (estándar de rosca, estándar de familia de accesorios, especificación de material). |

Consejo: Si su sistema interconecta puertos de equipos de tubería (NPT/BSP) y tramos de tubo, planifique los adaptadores deliberadamente. La mayoría de las fugas en campo provienen de “tipo de rosca asumido” en lugar de piezas defectuosas.

Consejos de selección de racores para tubos de acero inoxidable

Factores clave a considerar

Los racores para tubos tienen éxito cuando el sistema se especifica como un conjunto completo: especificación del tubo + especificación del racor + método de montaje. Utilice esta lista de verificación de ingeniería:

- Evalúe las condiciones de operación:

Defina presión máxima, temperatura, vibración, ciclo de trabajo y medio. Si el sistema está sujeto a vibración, añada abrazaderas de tubo y considere tubo de pared más gruesa. - Elija el tipo de racor según el servicio:

Compresión para instrumentación general; soldado/sellado por cara para mayor pureza o cuando se debe controlar el comportamiento de remontaje; abrazadera higiénica para transferencia sanitaria donde se requiere limpiabilidad. - Fije la especificación del tubo:

Diámetro exterior, pared, grado de material y norma del tubo. Asegúrese de que el tubo sea compatible con el diseño del racor (consideraciones de dureza/acabado/redondez). - Defina el método de instalación y prueba:

Establezca las reglas de montaje (vueltas de apriete, si los férrules son reutilizables) y defina los criterios de aceptación de la prueba de fugas.

Consejo: Un “buen” racor de tubo con una preparación deficiente del tubo sigue siendo un riesgo de fuga. Estandarice cómo se corta, desbarba y limpia el tubo; así su tasa de aprobación mejorará inmediatamente.

Errores comunes a evitar

La mayoría de los problemas de racores de tubo se remontan al control de la preparación y la interfaz. Estos son errores comunes y soluciones probadas en campo:

| Errores comunes | Soluciones |

|---|---|

| No limpiar los extremos del tubo / dejar aceite de corte o residuos | Limpie y seque el tubo; evite incrustar partículas en las superficies de sellado. |

| Corte deficiente del tubo (en ángulo) / rebabas no eliminadas | Corte cuadrado, desbarbado interior/exterior, asegure la profundidad de inserción completa antes del apriete. |

| Usar el estándar de rosca incorrecto en los adaptadores (NPT vs BSP) | Verifique con calibres u hojas de datos; no “force” las roscas. |

| Sobretensado / subtensado de tuercas de compresión | Siga las instrucciones de montaje del fabricante (vueltas más allá del apriete manual), luego verifique con una prueba de fugas. |

| Deformación durante la soldadura cerca de los accesorios | Controle la aportación de calor, utilice un sistema de sujeción adecuado y considere 304L/316L donde la sensibilización por soldadura sea una preocupación. |

Debe tratar el trabajo de accesorios de tubo como un ensamblaje de precisión. Las buenas herramientas y un método consistente suelen importar más que “cambiar de marca”.”

Nota: Si observa fugas repetidas en la misma línea, deje de reemplazar piezas a ciegas. Inspeccione primero la ovalización del tubo, arañazos, marcas de testigo de profundidad de inserción y compatibilidad de rosca, luego decida si las piezas realmente necesitan reemplazo.

¿Cómo comprar el accesorio de acero inoxidable correcto?

Paso 1: Confirmar la función principal del sistema

Comience definiendo si está construyendo una tubería de proceso o un sistema de tubos controlado por diámetro exterior.

Debe saber si el sistema está impulsado por presión/código, por sanidad/facilidad de limpieza o por mantenimiento (desmontaje frecuente). Esta única decisión suele determinar accesorios para tubería frente a accesorios para tubo.

Paso 2: Exigir dimensiones claras y no ambiguas

Escriba la especificación de tamaño de forma que no pueda malinterpretarse.

Utilice dibujos siempre que sea posible e incluya los tipos de extremo. Ejemplos:

- Ejemplo de tubería: “NPS 1/2, Sch 40, NPT hembra” (o socket-weld / butt-weld según se requiera)

- Ejemplo de tubo: “1/2″ OD × 0.065″ pared, unión de compresión”

Para interfaces roscadas, consulte el estándar de rosca (por ejemplo, NPT comúnmente se refiere a ASME B1.20.1 (en la documentación de la industria). Cuando los compradores omiten esta partida, los instaladores terminan “haciéndolo encajar”, y ahí es donde comienzan las fugas.

Paso 3: Verificar el método de conexión y la presión nominal

Verifique el tipo de conexión y la clasificación según su base de diseño, no una declaración genérica de catálogo.

Utilice este proceso:

- Lea la hoja de datos del fabricante para los límites de presión-temperatura y las reglas de montaje.

- Confirme la especificación del material y la especificación de la familia de accesorios (normas de material y dimensionales).

- Defina cómo probará y aceptará la unión (hidráulica, neumática, helio según se requiera).

Consejo: Una verificación adecuada evita fugas y evita retrabajos en la puesta en marcha, cuando la presión del cronograma es mayor.

Paso 4: Confirmar el grado del material y la certificación

Solicite el grado del material y la documentación apropiados para el riesgo de su proyecto.

Esta tabla muestra por qué estas comprobaciones son importantes:

| Aspecto | Explicación |

|---|---|

| Garantía de Calidad | La documentación del material confirma que la composición/propiedades mecánicas coinciden con la norma especificada. |

| Cumplimiento normativo | Muchas industrias requieren material certificable y trazabilidad por seguridad y auditorías. |

| Trazabilidad | La trazabilidad respalda la investigación de fallos y evita la instalación de materiales mezclados en servicios críticos. |

Paso 5: Contacte con los expertos de Sunhy para compra y consultoría

Si su proyecto incluye interfaces mixtas (puertos de tubería + tramos de tubo) o medios críticos por corrosión, vale la pena revisar la especificación antes de realizar compras a granel.

Proporcione su lista de líneas (presión/temperatura/medio), mapa de conexiones (NPT/BSP, tipos de soldadura) y cualquier documentación requerida (MTC/PMI/NDE). Esto suele ser más rápido y económico que solucionar fugas tras la instalación.

Elegir el accesorio de acero inoxidable adecuado ayuda a que su sistema funcione de forma segura, eficiente y con menos llamadas de servicio.

| Beneficio | Cómo ayudan los accesorios de acero inoxidable |

|---|---|

| Resistencia a la corrosión | Reduce las fugas y la frecuencia de reemplazo cuando el grado/acabado coincide con el entorno |

| Estabilidad térmica | Soporta un rango más amplio de condiciones de funcionamiento cuando se especifica correctamente |

- Los accesorios de acero inoxidable pueden reducir el mantenimiento cuando se seleccionan el grado y el tipo de junta correctos.

- La durabilidad puede compensar el mayor coste inicial, especialmente en servicio corrosivo.

- La documentación y la trazabilidad reducen el riesgo del proyecto en sistemas críticos para la seguridad.

- Para necesidades complejas o personalizadas, haga que se verifiquen la interfaz y las normas antes de realizar el pedido.

PREGUNTAS FRECUENTES

¿Puedo roscar un accesorio de tubería directamente en un accesorio de tubo?

Solo si utiliza un “Adaptador de Tubería a Tubo” específico. No puede mezclar las conexiones directamente. Los accesorios de tubería suelen utilizar roscas cónicas (NPT/BSP) para sellar, mientras que los accesorios de tubo utilizan férulas para sujetar el diámetro exterior del tubo. Para conectarlos, debe usar un adaptador que tenga una rosca en un lado (para que coincida con la tubería) y un muñón de tubo de compresión o un puerto en el otro lado. Nunca fuerce una tubería roscada en una tuerca de compresión.

¿Puedo utilizar racores para tubos en sistemas industriales de alta presión?

A veces, pero solo si el tipo de racor, el espesor del tubo, el control de vibraciones y el método de ensayo están especificados para ese régimen de presión. Muchas plantas industriales utilizan racores para tubo con éxito en instrumentación y líneas de impulsión, mientras que las líneas principales del proceso siguen siendo racores para tubería debido a las prácticas de código y robustez. Si el servicio es de alta vibración, alta temperatura o crítico para la seguridad, a menudo se prefieren las conexiones de tubería soldadas o con bridas.

Regla general: Utilice racores para tubo donde se necesiten tubos controlados por diámetro exterior y uniones desmontables (instrumentación/muestreo). Utilice racores para tubería donde dominen las tuberías de código y las uniones permanentes robustas.

¿Qué certificaciones o normas debo buscar al comprar accesorios de acero inoxidable?

Busque estándares en tres capas: especificación de material, especificación dimensional/familia de racores y especificación de conexión. Los ejemplos comúnmente referenciados en la industria incluyen especificaciones de materiales como ASTM A312 (tubería), ASTM A269/ASTM A270 (tubo), ASTM A403 (accesorios de soldadura a tope), y estándares de conexión como referencias de rosca NPT bajo ASME B1.20.1—cuando sea aplicable a su sistema.

- Ayudan a garantizar la compatibilidad dimensional y un rendimiento predecible.

- Apoyan los requisitos de aceptación de inspección y documentación.

- Reducen el riesgo de mezclar piezas incompatibles en el sitio.

¿Cómo puedo saber si mi “línea de 1/2 pulgada” es tubería o tubo antes de pedir accesorios?

Mida el diámetro exterior con calibradores y confirme el tipo de rosca/extremo. Si el diámetro exterior es aproximadamente 0.84", normalmente es el diámetro exterior de tubería NPS de 1/2". Si el diámetro exterior es exactamente 0.50", es tubo de diámetro exterior de 1/2". Luego confirme si la conexión es roscada (NPT/BSP) o soldada/de compresión.

¿Por qué fugan los racores de tubo tras el reensamblaje?

La mayoría de las fugas en el reensamblaje provienen de una alteración de la superficie del tubo o de un procedimiento de montaje incorrecto. Arañazos, ovalización del tubo, profundidad de inserción insuficiente o mezcla de férulas pueden causar pequeñas fugas. Estandarice su proceso de corte/desbarbado y siga las vueltas de montaje especificadas por el accesorio.