La prevención proactiva es la forma más fiable de detener el HISC en bridas submarinas, porque una vez que se inician las grietas, su crecimiento puede ser rápido y difícil de detener. En la práctica, la prevención se reduce a tres palancas controlables:

(1) seleccionar materiales y formas de producto de duplex/super duplex con calidad de microestructura verificada,

(2) prevenir la generación excesiva de hidrógeno por la protección catódica (CP), y

(3) mantener la tensión/deformación local por debajo de umbrales conservadores en puntos críticos conocidos (transiciones de cubo, almas, pies de soldadura y raíces de rosca/de elementos de fijación). La guía de la industria para componentes submarinos de acero inoxidable duplex expuestos a CP está formalizada en DNV-RP-F112, mientras que la filosofía de diseño y operación de CP está cubierta por DNV-RP-B401.

DNV-RP-F112 (resumen oficial) y DNV-RP-B401 (resumen oficial) son buenos puntos de partida para equipos de ingeniería que alinean diseño, fabricación y operaciones. Para la integridad de los conectores, las pruebas de calificación de estanqueidad y la conciencia de los modos de fallo siguen siendo esenciales, especialmente donde las fugas se traducen directamente en exposición a seguridad y tiempo de inactividad. Ejemplo de prueba de rendimiento de estanqueidad de conector en contexto submarino.

Riesgos de HISC en bridas submarinas

¿Qué es HISC?

El agrietamiento por tensión inducido por hidrógeno (HISC) es un mecanismo de agrietamiento frágil impulsado por la absorción de hidrógeno atómico combinado con tensión/deformación a tracción. En servicio submarino, el hidrógeno se genera comúnmente en superficies metálicas que reciben protección catódica. Si el hidrógeno se absorbe en microestructuras susceptibles y el componente experimenta alta tensión local (o deformación plástica local), pueden iniciarse y propagarse grietas con advertencia limitada. A diferencia de los problemas de “corrosión general”, el HISC suele ser un problema de geometría y concentración de tensiones: una pieza puede parecer intacta externamente mientras una grieta crece desde una zona superficial tensionada hacia el interior.

Comprobación de realidad en ingeniería: El HISC no se previene solo con “buena resistencia a la corrosión”. Los aceros inoxidables dúplex y superdúplex pueden resistir bien la corrosión del agua de mar y aún así agrietarse si (a) la protección catódica impulsa la evolución del hidrógeno y (b) la tensión/deformación local excede los límites conservadores. Por eso existe una guía de diseño basada en tensiones para componentes submarinos dúplex bajo protección catódica.

Por qué las bridas submarinas son vulnerables

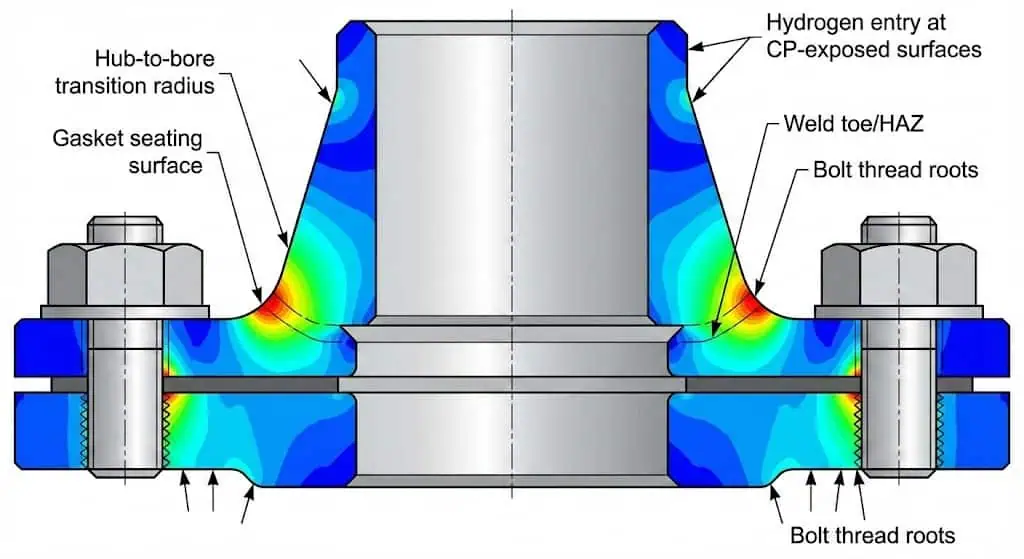

Las bridas submarinas son vulnerables porque combinan exposición a protección catódica, geometría compleja y tensiones de restricción elevadas, a menudo concentradas en la transición del cubo/alojamiento y en los pies de soldadura. Varios factores aumentan la probabilidad de iniciación de HISC:

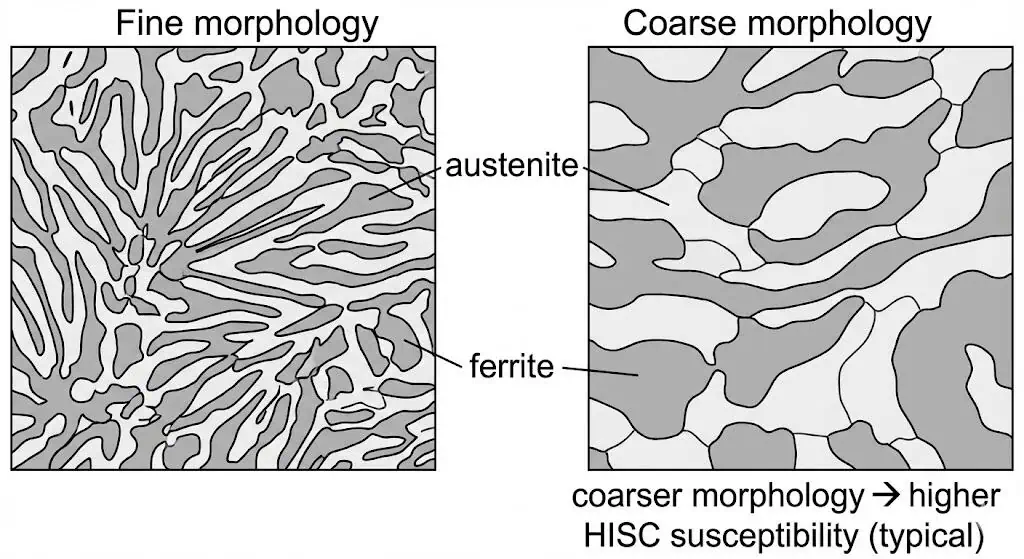

- Las formas de producto dúplex y superdúplex utilizadas en equipos submarinos han experimentado fallos por HISC en servicio; la susceptibilidad se correlaciona fuertemente con la microestructura, particularmente el espaciado de austenita y la morfología “gruesa vs. fina” en zonas altamente tensionadas. TWI publicó un artículo (HISC en componentes dúplex submarinos).

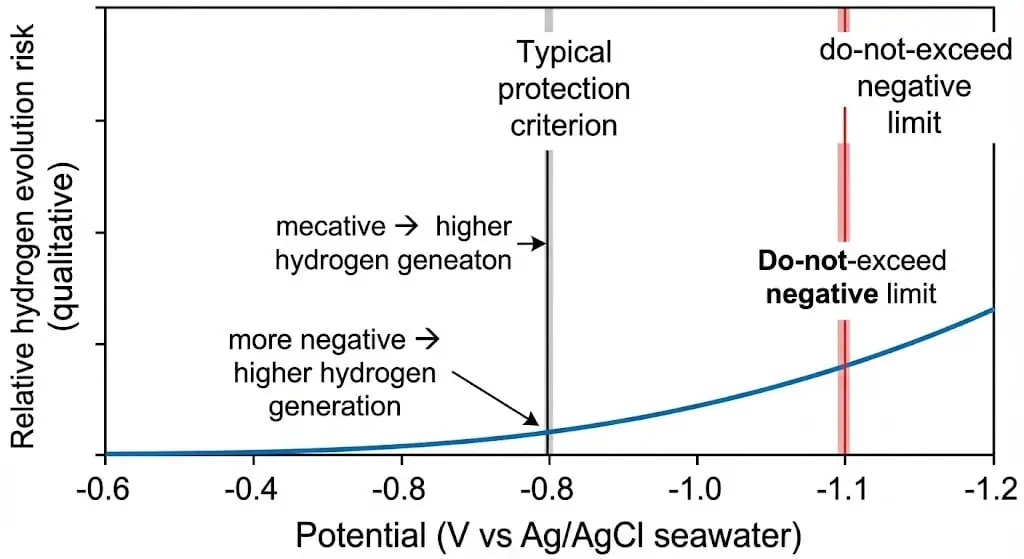

- La protección catódica puede crear hidrógeno atómico en la superficie del metal; los potenciales más negativos generalmente aumentan la evolución de hidrógeno y elevan el riesgo de fragilización para aceros susceptibles. DNV-RP-B401 (diseño de protección catódica).

- Los elementos de fijación y componentes de acero de alta resistencia conectados a circuitos de protección catódica pueden ser vulnerables; los límites de dureza/resistencia y la selección de material son importantes para el atornillado submarino y las características roscadas. Notas de orientación de ABS (protección catódica de estructuras offshore, consideraciones sobre hidrógeno).

- Los recubrimientos expuestos o dañados aumentan el acceso al hidrógeno y pueden crear “puntos calientes” de densidad de corriente local que aceleran la absorción de hidrógeno.

- La tensión de tracción elevada (precarga de pernos, flexión, gradientes térmicos, desalineación de instalación) aumenta la probabilidad de iniciación de grietas, especialmente donde la geometría crea concentración de tensiones (SCF).

Las bridas submarinas suelen operar en condiciones extremas: alta presión hidrostática, carga cíclica y limitada capacidad de inspección. Cuando los recubrimientos se ven comprometidos, las reacciones de protección catódica generan hidrógeno que puede ser absorbido en superficies sometidas a tensión. En la práctica, las ubicaciones de mayor riesgo son donde la generación de hidrógeno y la tensión máxima a tracción se superponen—por ejemplo, en transiciones de cubo, taladros, pies de soldadura/ZAC, y raíces roscadas en elementos de fijación.

Ejemplo de ingeniería (patrón de fallo observado en la práctica): Un cubo forjado o una brida de cuello de soldadura de alta presión puede desarrollar una grieta iniciadora en una esquina con alto factor de concentración de tensiones o una imperfección superficial. Si la iniciación ocurre bajo exposición a protección catódica, el crecimiento de la grieta puede ser lo suficientemente rápido como para que “la próxima inspección planificada” no sea una estrategia segura—el diseño debe evitar la iniciación en primer lugar. Revisión y discusión de datos sobre fallos por HISC y umbrales (efectos de la ruta de granallado/forja).

La tabla siguiente destaca los factores materiales y de tensión que los ingenieros suelen evaluar al analizar el riesgo de HISC. Los valores y umbrales son específicos del proyecto; trátelos como un marco de evaluación, no como una regla universal de aprobado/fallo.

| Propiedad | Efecto en la susceptibilidad al HISC |

|---|---|

| Microestructura (gruesa vs. fina) | La morfología gruesa y la distribución desfavorable de fases aumentan la susceptibilidad; las microestructuras finas generalmente funcionan mejor bajo exposición a protección catódica. Evidencia y discusión (TWI). |

| Medición del espaciado de austenita | La susceptibilidad a HISC se correlaciona con el espaciado de austenita, pero la reproducibilidad de la medición y “qué es lo suficientemente fino” deben acordarse y controlarse en la adquisición/QA. Limitaciones prácticas señaladas en trabajos publicados (TWI). |

| Forma del producto (forja vs. tubo laminado) | Las forjas pueden ser más propensas que las formas de producto laminado; la ruta del proceso y la calidad del tratamiento térmico afectan materialmente al rendimiento. Orientación general (ABS). |

| Tensión local de tracción / deformación plástica | La alta tensión/deformación local acelera la iniciación y el crecimiento; el objetivo práctico es mantener la tensión máxima por debajo de límites conservadores mediante control de geometría, control de ajuste y métodos de diseño basados en tensión. |

| Potencial de CP y densidad de corriente | Los potenciales más negativos generalmente aumentan la evolución de hidrógeno; las ventanas de operación y el monitoreo son críticos, especialmente para ensamblajes submarinos de materiales mixtos. Límites de potencial y notas sobre hidrógeno (ABS). |

| Calidad de soldadura/HAZ (duplex) | La soldadura puede aumentar la susceptibilidad en la soldadura/HAZ si no se controlan el equilibrio de ferrita y la aportación de calor; la cualificación del procedimiento y las comprobaciones de microestructura no son opcionales en equipos submarinos críticos. Nota sobre susceptibilidad en soldadura duplex (ABS). |

Importancia de la prevención

Prevención de HISC en bridas submarinas protege la seguridad, la fiabilidad y la entrega del proyecto. Lo que hace que el HISC sea de alta consecuencia es la combinación de (1) comportamiento frágil, (2) visibilidad limitada submarina y (3) el hecho de que la “reparación” generalmente significa recuperación y reemplazo. Por lo tanto, la planificación de prevención no es una acción única; es una cadena controlada que abarca adquisición, verificación de diseño, cualificación de fabricación y operaciones de protección catódica.

Consejo: Trate el HISC como una cadena de riesgo controlada—si no puede demostrar el control de la microestructura, la ventana de protección catódica y la tensión/deformación local, no tiene una estrategia de prevención defendible.

Estrategias de prevención para bridas submarinas

Selección de material

La selección de material es la palanca más efectiva para prevenir HISC en bridas submarinas, porque establece la resistencia de referencia antes de que el diseño y las operaciones añadan riesgo. Para los aceros inoxidables dúplex/superdúplex, el “nombre del grado” por sí solo no es suficiente. Los ingenieros deben especificar y verificar: forma del producto, ruta de tratamiento térmico, aceptación de microestructura (incluyendo equilibrio de fases cuando sea aplicable) y certificación trazable. Cuando los componentes están expuestos a protección catódica (CP) submarina, los equipos suelen alinear los criterios de selección y aceptación con los principios de DNV-RP-F112 (diseño basado en tensiones + control de calidad del material). DNV-RP-F112 (resumen oficial).

Control práctico de adquisición (lo que evita el “cumplimiento en papel”): Exigir trazabilidad al lote/colada, verificar registros de recocido de solubilización cuando sea aplicable, y asegurar que las pruebas reflejen la región realmente sometida a alta tensión (no solo ubicaciones “fáciles de muestrear”). Para proyectos submarinos críticos, la preparación para auditorías depende de la integridad y coherencia de la documentación a través de certificados de material (MTCs), procedimientos de soldadura/registros de calificación (WPS/PQRs), registros de tratamiento térmico e informes de inspección.

El La norma DNV-RP-F112 guía a los ingenieros en el diseño de componentes de acero inoxidable dúplex instalados submarinos y expuestos a protección catódica. Enfatiza que los límites admisibles deben considerar cargas, factores de tensión, puntos críticos geométricos y condiciones ambientales. La tabla siguiente resume cómo los ingenieros suelen aplicarla en proyectos reales:

| Aspecto | Descripción |

|---|---|

| A qué se aplica | Componentes de acero inoxidable dúplex instalados submarinos y expuestos a CP; utilizado para evitar la iniciación de HISC manteniendo la tensión/deformación dentro de límites conservadores. |

| Lo que los ingenieros realmente verifican | Tensión de membrana y tensión de membrana+flexión en puntos críticos (transiciones del cubo, taladros, pies de soldadura), más indicadores de calidad del material que se correlacionan con el rendimiento frente a HISC. |

| Realidad de la calidad del material | La microestructura importa; la adquisición debe definir qué es aceptable y cómo se mide, de lo contrario, “aprobado/rechazado” puede ser inconsistente entre laboratorios. |

| Implicación del requisito de diseño | El control de la geometría (radios, transiciones, acabado superficial) y las trayectorias de carga validadas son tan importantes como la clase de presión nominal. |

Nota: La documentación lista para auditoría debe permitir que un revisor independiente pueda rastrear el material, el tratamiento térmico, la cualificación de la soldadura y los resultados de inspección hasta cada brida/conector. Este es un requisito práctico en proyectos submarinos, no una preferencia de marketing.

Diseño para resistencia a HISC

Diseñar bridas para minimizar la concentración de tensiones—y evitar la deformación plástica local en zonas expuestas a CP—reduce directamente el riesgo de iniciación de HISC. En bridas de alta presión, el “esfuerzo medio” rara vez es el problema; el problema es el esfuerzo de tracción máximo en las transiciones geométricas y las discontinuidades superficiales. Los ingenieros deben combinar una guía conservadora basada en esfuerzos (para componentes submarinos de duplex bajo CP) con disciplina geométrica: radios generosos, transiciones suaves, acabado superficial controlado y ajuste/alineación verificados.

Las acciones de diseño clave incluyen:

- Utilizar transiciones redondeadas en el cubo y el orificio; evitar esquinas afiladas, rebajes y cambios abruptos de espesor que eleven el SCF.

- Controlar el esfuerzo en los pies de soldadura y la ZAC adyacente mediante el perfil, la cualificación del procedimiento de soldadura y las cargas de flexión realistas (incluyendo casos de desalineación en la instalación).

- Especificar criterios de aceptación de microestructura y planes de muestreo que cubran la región de mayor esfuerzo (no solo probetas de sacrificio).

- Aplicar principios de diseño basados en esfuerzos alineados con la guía de exposición a CP submarina para duplex, y documentar supuestos, condiciones de contorno y lógica de extracción de puntos calientes. Discusión publicada sobre esfuerzo/umbral (TWI).

Caso de ingeniería (control de punto caliente en diseño): Una forja submarina mostró iniciación repetida de grietas en una esquina de transición tras exposición a CP. La causa raíz fue una combinación de (a) alto SCF en un radio estrecho y (b) precarga del perno más flexión por desalineación en la instalación. Las acciones correctivas fueron revisión geométrica (radio mayor + acabado superficial mejorado) y cualificación mediante evaluación basada en esfuerzos en el punto caliente revisado. La lección clave fue que la “clasificación de presión” no predecía el esfuerzo en el punto caliente—la geometría sí lo hizo.

Consejo: Si su revisión de diseño no incluye un mapa de puntos calientes (donde se solapan hidrógeno y esfuerzo de tracción), está adivinando. Una única verificación de “esfuerzo nominal” no es una verificación de prevención de HISC.

Control de Protección Catódica

Controlar la protección catódica reduce la generación excesiva de hidrógeno y disminuye el riesgo de HISC en materiales de bridas submarinas susceptibles. El objetivo práctico es lograr el control de la corrosión para la estructura general sin llevar los potenciales locales a un régimen “sobreprotegido” donde la evolución de hidrógeno se acelera. Esto requiere (1) una ventana de potencial definida, (2) puntos de medición/cupones, y (3) disciplina operativa—especialmente en ensamblajes de materiales mixtos donde los requisitos de protección del acero al carbono pueden sobreproteger involuntariamente los componentes dúplex adyacentes.

| Descripción de la Evidencia | Impacto en HISC |

|---|---|

| El criterio de protección típico para aceros en agua de mar es alrededor de −0,80 V (Ag/AgCl/agua de mar) o más negativo; se aplican límites más negativos para condiciones anaeróbicas. Guía de PC de ABS. | Define la ventana de referencia que los ingenieros buscan para el control de la corrosión. |

| Los potenciales polarizados no deben llevarse excesivamente negativos (por ejemplo, no más negativos que aproximadamente −1,10 V frente a Ag/AgCl para muchos materiales) debido al mayor riesgo de fragilización por hidrógeno. Guía de PC de ABS. | La sobreprotección aumenta la evolución de hidrógeno y eleva la probabilidad de HISC/HE en puntos calientes sometidos a tensión. |

Pasos prácticos:

- Defina una ventana de potencial medible utilizando un electrodo de referencia consistente (Ag/AgCl/agua de mar es común en alta mar) y documente cualquier corrección de temperatura/salinidad. Notas sobre electrodo de referencia y criterios (ABS).

- Coloque puntos de prueba/cupones donde los componentes dúplex se sitúen cerca de estructuras de acero al carbono; aquí es donde es más probable que ocurra una “sobreprotección no intencionada”.

- Monitoree las tendencias de datos de CP, no lecturas puntuales; investigue cambios repentinos (daños en el recubrimiento, cambios en la continuidad eléctrica, agotamiento del ánodo, desviación en la configuración de ICCP).

Caso de ingeniería (sobreprotección impulsada por operaciones): Un proyecto aumentó la salida de CP después de daños en el recubrimiento en una estructura cercana de acero al carbono. Posteriormente, el hardware adyacente al dúplex mostró grietas en una transición estresada. La revisión posterior al evento encontró que los potenciales se habían desviado hacia un rango excesivamente negativo en la ubicación del dúplex. La medida correctiva no fue “más inspección”, sino restaurar la integridad del recubrimiento y reequilibrar la salida de CP para mantener una ventana controlada en el punto crítico del dúplex.

Alerta: Si no puede medir el potencial en el punto crítico del dúplex, no puede afirmar que controló la generación de hidrógeno allí.

Recubrimientos y Tratamientos Superficiales

Los recubrimientos y tratamientos superficiales reducen el riesgo de ingreso de hidrógeno y pueden mejorar la resistencia al cambiar el estado de tensión cerca de la superficie y el comportamiento de absorción de hidrógeno. En pruebas publicadas sobre materiales super dúplex, se ha informado que el granallado controlado que induce tensiones residuales de compresión mejora la tensión umbral para iniciar HISC en aproximadamente un 10–15% (rango típico reportado; el rendimiento depende del control del proceso y la microestructura). Discusión sobre granallado/umbral HISC (documento de Rolled Alloys).

Otros tratamientos y controles efectivos que utilizan los ingenieros:

- Métodos de tensión superficial de compresión (granallado, granallado láser) para reducir la tensión de tracción efectiva en la capa de iniciación de grietas. Ejemplo de datos publicados.

- Sistemas de recubrimiento cualificados para compatibilidad con CP para reducir los picos de densidad de corriente local y limitar el acceso de hidrógeno; asegurar que la selección del recubrimiento considere el riesgo de despegue inducido por CP. Notas sobre interacción CP y recubrimiento (ABS).

- Rutas de forja/tratamiento térmico controladas destinadas a mejorar la tenacidad y mayores relaciones de tensión umbral HISC (reportadas en la literatura; deben validarse según la aceptación del proyecto y QA). Discusión de ruta de proceso y datos de relación umbral.

Caso de ingeniería (sinergia superficial + tensión): Una junta de brida submarina de alta precarga mostró no conformidades recurrentes en indicaciones cercanas a la superficie tras exposición a protección catódica. La acción correctiva combinó (1) una especificación mejorada del acabado superficial en una transición de punto caliente y (2) la cualificación de un tratamiento superficial de compresión. La lección es que la “condición superficial” no es cosmética en el control de HISC—es parte de la capa límite de tensión/hidrógeno.

Nota: Los recubrimientos solo ayudan cuando permanecen intactos y son compatibles con la protección catódica. Un recubrimiento fallido puede aumentar el riesgo de absorción local de hidrógeno al crear puntos calientes de densidad de corriente en defectos.

Soldadura y Fabricación

La calidad de soldadura y fabricación afecta directamente a la susceptibilidad a HISC en bridas submarinas porque la soldadura/HAZ a menudo se convierte tanto en un concentrador de tensiones como en una zona sensible a la microestructura. Para materiales dúplex, el objetivo es un aporte de calor controlado y un equilibrio de fases para que el metal de soldadura y la HAZ no se vuelvan localmente frágiles o excesivamente ferríticos. Los documentos de orientación señalan que la soldadura puede aumentar la susceptibilidad a HISC en la soldadura/HAZ dúplex y que el control del contenido de ferrita es una palanca práctica. Susceptibilidad de soldadura dúplex y notas sobre ferrita (ABS).

Acciones recomendadas:

- Cualificar WPS/PQR para la configuración exacta de la junta y rango de espesor; no “trasladar” procedimientos de geometrías menos restringidas.

- Controlar el aporte de calor y la temperatura entre pasadas para evitar la formación de fases perjudiciales; verificar el equilibrio de ferrita según el método de aceptación acordado.

- Inspeccionar soldaduras y HAZ adyacentes con métodos apropiados para el tipo de defecto (superficiales: PT; volumétricos: UT/PAUT). Mantener la aceptación vinculada a la criticidad y ubicación del punto caliente.

- Gestionar la tensión residual: el ajuste, la alineación y la secuencia de soldadura controlada suelen importar más que el “pulido posterior”.”

Caso de ingeniería (riesgo impulsado por la fabricación): Una soldadura de conector submarino pasó la inspección volumétrica pero luego se agrietó cerca del pie bajo exposición a CP. La causa raíz fue una combinación de flexión inducida por desalineación (aumentando la tensión local de tracción) y un perfil de pie de soldadura desfavorable. La acción correctiva se centró en las tolerancias de ajuste, el control de la geometría del pie y la evaluación de la tensión en puntos críticos, no simplemente en aumentar la frecuencia de inspección.

Consejo: Si la soldadura/HAZ se encuentra dentro de un punto crítico expuesto a CP, trate la calificación del procedimiento y el control del perfil del pie como parte del plan de prevención de HISC, no como “control de calidad estándar”.”

Inspección y Monitorización

La inspección y monitorización deben diseñarse para detectar signos tempranos y confirmar que los controles de prevención permanecen intactos: recubrimientos, ventana de CP e integridad mecánica. Dado que el acceso submarino es limitado, los ingenieros suelen combinar: (1) controles de prevención anticipados (diseño/material/calificación), (2) monitorización de condición (potenciales de CP, continuidad eléctrica, agotamiento de ánodos) y (3) END dirigida cuando la recuperación o el acceso son factibles.

Lista de verificación de inspección (práctica en campo):

- Comprobaciones del estado del recubrimiento (visual donde sea accesible; planes de inspección con ROV donde sea aplicable) y criterios de reparación de defectos.

- Selección de END alineada con la ubicación esperada de agrietamiento: PT para indicaciones superficiales; UT/PAUT para dimensionamiento volumétrico de grietas donde sea posible.

- Revisar datos del sistema de protección catódica: potenciales en puntos de prueba definidos, salidas de corriente y anomalías vinculadas a eventos de recubrimiento o cambios en la continuidad eléctrica.

- Confirmar trazabilidad y consistencia de registros: certificados de material (MTC), procedimientos de soldadura/registros de calificación (WPS/PQR), registros de tratamiento térmico, informes de inspección y desviaciones de lo construido.

Nota: El monitoreo solo es significativo cuando está vinculado a un umbral de acción (por ejemplo, una desviación del potencial de protección catódica más allá de una ventana definida desencadena investigación y corrección).

Lista de verificación de implementación

Acciones paso a paso

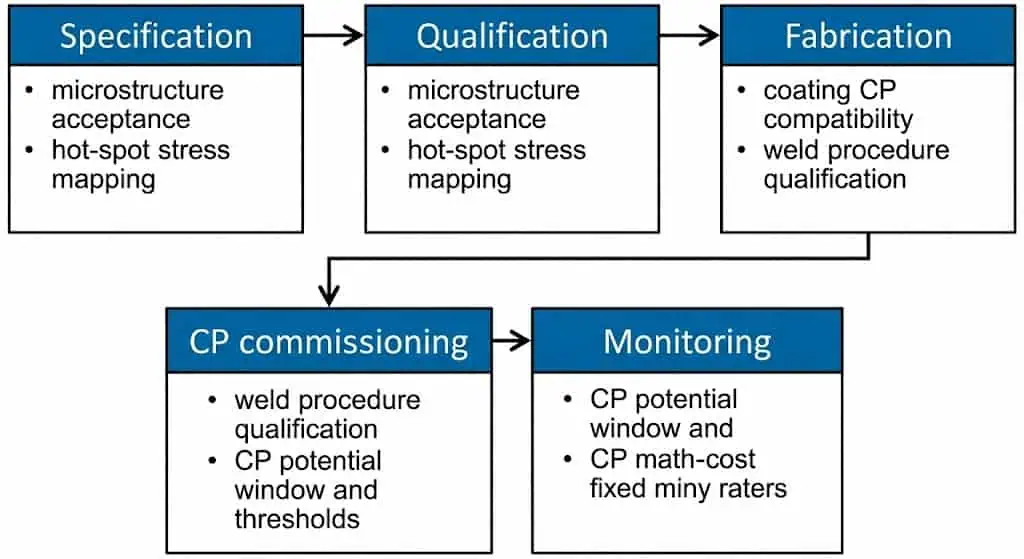

Los equipos reducen el riesgo de HISC en bridas submarinas controlando la cadena completa: especificación → calificación → fabricación → operación de protección catódica → monitoreo. Los siguientes pasos están escritos como una lista de verificación de ejecución en lugar de consejos generales.

- Definir condiciones de servicio y restricciones: rango de temperatura del agua de mar, filosofía de protección catódica (galvánica vs ICCP), vida útil de diseño y limitaciones de inspeccionabilidad.

- Revisar requisitos del proyecto y seleccionar materiales con trazabilidad documentada y calidad de microestructura validada para exposición a CP.

- Alinear el enfoque de diseño submarino dúplex con la guía basada en tensiones apropiada para exposición a CP; documentar puntos críticos y método de extracción. DNV-RP-F112 (resumen).

- Mapear concentradores de tensión: transiciones cubo/taladro, transiciones de asiento de junta, pies de soldadura/ZAT, roscas/raíces de elementos de fijación; especificar controles de geometría (radios, acabado) en planos y planes de inspección.

- Establecer una ventana de potencial de CP medible y un plan de puntos de prueba; definir umbrales que desencadenen investigación (deriva excesivamente negativa, cambios bruscos tras eventos de recubrimiento). Guía de PC de ABS.

- Especificar recubrimientos y tratamientos superficiales para compatibilidad con CP; para puntos críticos de alta tensión, considerar la cualificación de tratamiento de compresión superficial si está respaldado por pruebas del proyecto. Ejemplo de datos publicados.

- Cualificar procedimientos de soldadura/fabricación para la junta y espesor exactos; incluir comprobaciones de microestructura/ferrita para soldadura/ZAT dúplex donde sea crítico. Notas ABS dúplex.

- Ejecutar END y verificación dimensional en las regiones de mayor tensión (no solo en zonas de “fácil acceso”); registrar desviaciones como-construido que afecten a la tensión.

- Poner en marcha CP con mediciones de verificación; confirmar que el punto crítico dúplex no sufra sobreprotección no intencionada debido a la proximidad a estructuras de acero al carbono.

- Programe el seguimiento y la inspección según el riesgo: tendencias de protección catódica (CP), estado del recubrimiento y criticidad de la ubicación de la brida/conector.

Cribado rápido de riesgo HISC (herramienta de proyecto): Utilice la tabla siguiente para prevenir “lagunas” comunes entre disciplinas (diseño vs CP vs QA). No sustituye al diseño basado en tensiones; es una comprobación práctica de completitud.

| Elemento de control | Criterio de aprobación (definido por el proyecto) | Evidencia a archivar |

|---|---|---|

| Calidad de la microestructura | Método de aceptación + plan de muestreo acordado; resultados trazables a pieza/lote/zona | Certificado de material (MTC) + informe de microestructura + croquis de muestreo |

| Mapeo de tensiones en puntos críticos | Puntos críticos identificados; método de extracción de tensiones documentado; límites de diseño aplicados | Nota de cálculo + informe de análisis de elementos finitos (si se utiliza) + supuestos |

| Ventana de potencial de protección catódica | Ventana definida en el punto crítico dúplex; umbrales establecidos para la acción | Registro de puesta en marcha de protección catódica + plan de tendencia + método de electrodo |

| Compatibilidad del revestimiento | Sistema de revestimiento cualificado para protección catódica; criterios de reparación de defectos definidos | Especificación del revestimiento + informes de inspección + registro de reparaciones |

| Control de soldadura/fabricación | Procedimiento de soldadura cualificado/registro de cualificación de procedimiento; controles de soldadura/zona afectada por el calor dúplex ejecutados | Mapas de soldadura + comprobaciones de ferrita/microestructura + END |

Consejo: La forma más rápida de perder el control es tratar la protección catódica, la soldadura y la tensión de bridas como flujos de trabajo separados. El HISC vive en la superposición.

Documentación del Proyecto

La documentación exhaustiva respalda la prevención del HISC y la defensibilidad del proyecto. En proyectos submarinos, la documentación no es “papeleo”; es cómo demuestras que la pieza que instalaste es la que diseñaste y cualificaste.

| Tipo de Documentación | Propósito | Ejemplo |

|---|---|---|

| Certificados de Material | Verificar propiedades químicas/mecánicas y trazabilidad | EN 10204 3.1 MTC + trazabilidad de horno/lote |

| Registros de Diseño | Demostrar el cumplimiento basado en tensiones y la lógica de puntos calientes | Nota de tensiones + informe de FEA + registro de supuestos |

| Registros de soldadura | Seguimiento de procedimientos y cualificaciones | WPS/PQR, mapas de soldadura, cualificaciones de soldadores |

| Informes de revestimiento y tratamiento superficial | Confirmar la compatibilidad con CP y los controles de integridad superficial | ITP de revestimiento, registros de reparación, cualificación de granallado (si se utiliza) |

| Puesta en marcha y monitorización de CP | Demostrar la ventana controlada de CP y la respuesta a la deriva | Registros de registros potenciales, registros de salida actuales, disposición de puntos de prueba |

| Listas de verificación de inspección | Garantizar un seguimiento repetible vinculado a umbrales de acción | Resultados de END, comprobaciones dimensionales, registro de desviaciones como construido |

Nota: La documentación lista para auditoría es cómo se evitan las “incógnitas desconocidas” durante la recuperación, el análisis de fallos o la revisión regulatoria.

Errores comunes a evitar

Errores en la selección de materiales

La mayoría de los errores en la selección de materiales no son “grado incorrecto”—son lagunas en la verificación. Los errores comunes que facilitan fallos incluyen aceptar componentes de dúplex/super dúplex sin controlar la calidad de la microestructura en la zona de mayor tensión, confiar en certificados genéricos sin trazabilidad a la pieza/zona real, e ignorar las diferencias en la forma del producto (forjado vs laminado).

- Para evitar estos errores, los equipos deben:

- Defina un método de aceptación de microestructura y un plan de muestreo que se dirija a la región de punto caliente, no solo a las ubicaciones de probeta.

- Exija trazabilidad por hornada/lote, registros de tratamiento térmico cuando sea aplicable, y referencias cruzadas consistentes entre el certificado de material (MTC), las marcas de la pieza y los informes de inspección.

- Confirme que el material es compatible con la exposición a protección catódica (CP) y las restricciones submarinas; los aceros dúplex son susceptibles a HISC bajo CP incluso cuando la resistencia a la corrosión es excelente. Nota de susceptibilidad dúplex ABS.

- Documente las desviaciones y su disposición: las decisiones de “usar tal cual” deben incluir las implicaciones de tensión y protección catódica (CP), no solo las comprobaciones de tolerancia dimensional.

Conclusión técnica: Si sus criterios de aceptación no controlan la microestructura y la verificación de puntos calientes, no descubrirá la brecha hasta el servicio, cuando las correcciones son más costosas.

Sobrerprotección catódica

La sobrerprotección es un comportamiento del sistema, no un “error” local.” A menudo ocurre cuando la protección catódica (CP) se ajusta para proteger áreas de estructura de acero al carbono e impulsa inadvertidamente ubicaciones cercanas de dúplex/elementos de fijación a un rango de potencial más negativo. Esto aumenta la evolución de hidrógeno y eleva la probabilidad de grietas relacionadas con el hidrógeno en puntos calientes sometidos a tensión. Guía ABS sobre criterios de protección catódica (CP) y límites negativos.

| Mejores prácticas | Explicación |

|---|---|

| Consistencia del electrodo de referencia | Utilice una base de electrodo de referencia consistente (comúnmente Ag/AgCl/agua de mar en offshore) y documente las correcciones por salinidad/temperatura cuando sea aplicable. |

| Colocación de puntos de prueba en puntos calientes de duplex | Mida donde reside el riesgo—cerca de bridas/ elementos de fijación de duplex próximos a la demanda de protección catódica de acero al carbono. |

| Umbrales de acción | Defina qué desviación de potencial desencadena investigación y corrección; no confíe únicamente en la “revisión anual”. |

| Disciplina de reparación de recubrimientos | El daño en el recubrimiento puede aumentar la demanda de corriente y causar cambios locales de potencial; los criterios de reparación deben formar parte de la gestión de integridad. |

| Conciencia de materiales mixtos | Los componentes dúplex pueden quedar expuestos de forma colateral bajo protección catódica diseñada para acero al carbono; el diseño y la monitorización deben tener esto en cuenta. |

| Documentación | Mantenga registros de puesta en marcha y tendencias de la protección catódica; sin datos, el análisis posterior al evento se convierte en especulación. |

Los equipos deben tratar los ajustes de protección catódica como un rango operativo controlado, no como una configuración “ajustar y olvidar”.

Inspección inadecuada

Una inspección inadecuada suele ser un error de planificación: inspeccionar lo que es fácil, no lo que es crítico. Para el control de HISC, la prioridad es verificar los controles de prevención (microestructura, puntos calientes de tensión, ventana de protección catódica, integridad del recubrimiento) y utilizar END dirigida donde realmente pueda reducir la incertidumbre en el punto caliente.

| Aspecto | Descripción |

|---|---|

| Enfoque en puntos calientes | Los planes de inspección deben alinearse con los puntos calientes conocidos (transiciones de manguito, pies de soldadura, agujeros, roscas), no solo con las superficies accesibles. |

| Selección de método | PT para grietas que afloran a la superficie; UT/PAUT para dimensionar donde la geometría lo permita; vincular la aceptación a la criticidad y ubicación. |

| Monitorización basada en tendencias | Utilice las tendencias del potencial de protección catódica (CP) y los cambios en el estado del recubrimiento como indicadores principales que desencadenan inspecciones focalizadas. |

| Bucle de retroalimentación | Integre los hallazgos en actualizaciones de diseño/control de calidad; las indicaciones recurrentes suelen señalar una brecha de control, no “mala suerte”.” |

La inspección integral no es “más comprobaciones”. Son comprobaciones que reducen la incertidumbre en los puntos críticos y confirman que sus controles de prevención siguen funcionando.

Desatención del tratamiento post-soldadura

Para equipos submarinos, el error principal no es “saltarse un paso genérico post-soldadura”, sino no gestionar el estrés y la microestructura inducidos por la soldadura en zonas expuestas a protección catódica (CP). En sistemas dúplex, los controles relevantes son la cualificación del procedimiento, la aportación de calor, el equilibrio de fases, el perfil del pie de soldadura, el ajuste/alineación y la gestión del estrés en puntos críticos. Cuando se utilizan otras aleaciones o aceros (elementos de fijación, accesorios), la compatibilidad de dureza/resistencia con la protección catódica (CP) se convierte en un elemento de control separado. Notas de ABS sobre consideraciones de hidrógeno para elementos de fijación y aceros bajo protección catódica (CP).

- Verifique que la cualificación de soldadura coincida con la restricción y el espesor reales (evite cualificaciones no representativas).

- Controle la geometría del pie de soldadura y la alineación para prevenir el estrés en puntos críticos impulsado por flexión.

- Registrar y gestionar las desviaciones de construcción que alteran las trayectorias de tensión en servicio.

Los equipos que tratan la soldadura como una “casilla de verificación de cumplimiento” a menudo pasan por alto el factor clave real: perfil de soldadura + alineación + exposición a CP + superposición de puntos calientes de tensión.

Los equipos previenen la HISC en bridas submarinas aplicando un enfoque controlado y auditable en materiales, diseño basado en tensiones, operación de CP y gestión de integridad. En proyectos bien gestionados, los beneficios son medibles: menos recuperaciones no planificadas, menor exposición a tiempos de inactividad y mayor confianza en la integridad de activos submarinos de larga vida. Ejemplo de discusión sobre inspección submarina y contexto de CP (FORCE Technology).

- Menor riesgo de iniciación de grietas mediante control de tensiones en puntos calientes

- Menor riesgo de exposición al hidrógeno mediante ventana de CP controlada

- Mejor toma de decisiones de integridad mediante documentación trazable

- Coste de ciclo de vida más predecible y menos intervenciones de emergencia

La vigilancia continua y las revisiones periódicas ayudan a mantener la seguridad y fiabilidad. Adoptar las mejores prácticas garantiza un rendimiento sólido para bridas submarinas en entornos exigentes.

PREGUNTAS FRECUENTES

¿Cuál es la forma más eficaz de prevenir la HISC en bridas submarinas?

Comience con el control del material y la microestructura, luego mantenga la generación de hidrógeno y la tensión/deformación en puntos calientes dentro de un rango controlado.

En servicio submarino bajo protección catódica (CP), el “nombre del grado” por sí solo no es suficiente. La prevención es más sólida cuando se puede demostrar:

- Certificados de material trazables + calidad de microestructura verificada en la región de puntos calientes

- Identificación de puntos calientes de tensión (transiciones de manguito, taladros, pies de soldadura) con verificaciones conservadoras basadas en tensión

- Monitorización del potencial de CP en la ubicación dúplex para evitar una sobreprotección no intencionada

¿Con qué frecuencia deben los equipos inspeccionar las bridas submarinas para HISC?

La frecuencia de inspección debe basarse en el riesgo, no en el calendario.

Como línea base práctica, los equipos suelen combinar la monitorización de tendencias de CP con oportunidades de inspección específicas (eventos de recuperación, intervenciones planificadas o conexiones accesibles en superficie). Aumente la frecuencia cuando ocurra cualquiera de los siguientes casos:

- Desviación del potencial de CP más allá del rango definido en la ubicación dúplex

- Eventos de daño en el recubrimiento o cambios en la continuidad eléctrica

- Desalineación en la instalación, carga anormal o evidencia de tensión impulsada por flexión en la junta

¿Qué normas guían la prevención de HISC en el diseño de bridas?

DNV-RP-F112 es una referencia clave para componentes submarinos de acero inoxidable dúplex expuestos a protección catódica.

Para las clasificaciones de bridas y convenciones dimensionales, muchos proyectos también hacen referencia a ASME B16.5 (cuando es aplicable), mientras que el diseño de protección catódica submarina suele alinearse con guías de PC como DNV-RP-B401 y documentos de criterios de PC offshore.

| Estándar | Área de enfoque |

|---|---|

| DNV-RP-F112 | Enfoque de diseño basado en tensiones para componentes submarinos de dúplex bajo PC (evitación de HISC) |

| DNV-RP-B401 | Filosofía y parámetros de diseño de protección catódica |

| Notas de orientación de PC de ABS | Criterios operativos de PC, electrodos de referencia, límites negativos y consideraciones de hidrógeno |

| ASME B16.5 | Clasificaciones presión-temperatura, dimensiones y marcado de bridas de tubería (cuando sea relevante) |

¿Por qué es importante el control de protección catódica para la prevención de HISC?

Porque la PC puede generar el hidrógeno que impulsa el HISC.

Cuando los potenciales se vuelven excesivamente negativos en aceros susceptibles, la evolución de hidrógeno aumenta. Los controles prácticos incluyen:

- Monitorizar los potenciales en el punto caliente dúplex utilizando una base de electrodo de referencia consistente

- Ajustar la salida de CP y reparar los recubrimientos para reducir la demanda de corriente y evitar la sobreprotección

- Utilizar umbrales de acción: “la deriva desencadena corrección”, no “la deriva desencadena más inspección posterior”

¿Qué documentación respalda la prevención de HISC en proyectos?

La documentación lista para auditoría demuestra control en materiales, diseño, fabricación y operaciones de CP.

Los equipos deben mantener:

- Certificados de materiales (rastreables hasta el lote/colada y marcado de pieza)

- Notas de tensiones de diseño / registros de mapeo de puntos calientes

- Registros de soldadura (WPS/PQR, mapas de soldadura, cualificaciones)

- Informes de recubrimiento/tratamiento superficial y registros de reparación

- Registros de puesta en marcha de CP y tendencias de monitorización

¿Cuáles son los signos prácticos de alerta temprana de que el riesgo de HISC está aumentando?

La mayoría de las alertas tempranas son desviaciones de control, no grietas visibles.

Vigilar:

- Tendencia del potencial de CP más negativo que la ventana definida en la ubicación dúplex

- Daños en el recubrimiento, despegamiento o eventos de reparación repetidos cerca de la brida/conector

- Cambios inexplicables en la continuidad eléctrica o demanda de corriente de CP

- Desalineación de obra o cargas de flexión inesperadas identificadas durante la puesta en marcha