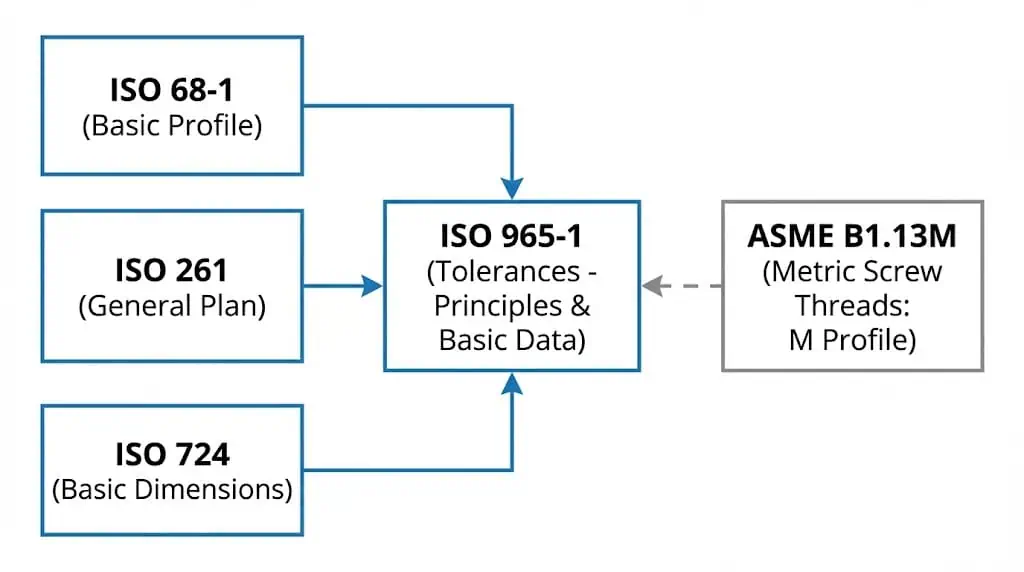

Las tolerancias de rosca métrica establecen la variación permitida del diámetro mayor, diámetro menor y diámetro de paso, para que un perno realmente asiente, soporte precarga (Precarga) y sobreviva a la vibración sin arrancamiento de rosca o gripado. En la práctica, la tolerancia es cómo se controla el ajuste, la dispersión de fricción (factor K) y el rendimiento del montaje. La referencia global es el sistema de perfil M ISO (ISO 68-1 / ISO 261 / ISO 724) con tolerancias definidas en ISO 965-1; en Norteamérica también se verá ASME B1.13M referenciado en planos. La tabla siguiente resume lo que los ingenieros realmente verifican primero:

| Aspecto de Especificación | Descripción |

|---|---|

| Perfil Básico | Define el ángulo del flanco (60°), truncamiento de cresta/raíz, expectativas de chaflán (Chaflán) y dónde se concentra la tensión de cizallamiento (Tensión de Cizallamiento): la calidad de la raíz determina la vida a fatiga. |

| Clases de Tolerancia | Combina una grado de tolerancia (número) + desviación fundamental (letra) para controlar el juego o el aprieto en el diámetro primitivo. |

| Diámetros Mayor/Menor/Primitivo | El mayor/menor afecta al enganche; el diámetro primitivo es el tamaño “crítico” para el ajuste, la repetibilidad de la precarga y la resistencia al arrancamiento de rosca. |

| Tolerancias 6H/6g | Emparejamiento de propósito general más común: interno 6H + externa 6g para un montaje fiable con holgura controlada. |

| Importancia en la fabricación | Evita paradas de línea (fallos de rosca cruzada, pasa/no pasa), reduce el desecho y mejora la intercambiabilidad entre proveedores. |

Sunhy's sujetadores industriales utilice tolerancias de rosca métrica controlada y disciplina de inspección que se ajuste a los riesgos reales en taller: desviación del diámetro de paso, daño en el flanco y acumulación de recubrimiento que convierte un “6g” en un ajuste forzado. En lotes de producción recomendamos verificar con calibres pasa/no pasa de tapón/anillo (ISO 1502 o ASME B1.16M), más un micrómetro de roscas / método de tres hilos para el diámetro de paso cuando necesite respuestas de causa raíz, no conjeturas.

¿Qué son las tolerancias de rosca métrica? (Explicación de los límites de ajuste ISO 965)

Las tolerancias de rosca métrica son los límites dimensionales permitidos para una rosca de perfil ISO M—principalmente el diámetro de paso y la geometría del flanco—para que una rosca interna (tuerca/agujero roscado) y una rosca externa (perno/tornillo) se monten con una holgura predecible y transmitan la precarga de forma fiable. En notación ISO, el número controla la anchura de tolerancia, la letra establece la desviación (holgura/margen), y mayúscula/minúscula separa interna/externa.

Definición y propósito

Las tolerancias de rosca métrica definen los límites admisibles para las dimensiones de la rosca, garantizando un ajuste fiable, una precarga estable y un montaje repetible en uniones mecánicas.

Los ingenieros utilizan tolerancias para prevenir dos fallos costosos que parecen “misteriosos” en el taller: (1) ajuste flojo que pierde fuerza de apriete bajo vibración, y (2) ajuste forzado/apretado que desgasta los flancos, aumenta la fricción y provoca gripado o arrancamiento de rosca. Las tolerancias ISO se especifican en ISO 965-1 para roscas métricas de uso general ISO conforme a ISO 261, y hacen referencia al perfil básico en ISO 68-1. Las características controladas clave incluyen el diámetro mayor, el diámetro de paso y los límites para las series de paso grueso y fino.

| Aspecto | Descripción |

|---|---|

| Sistema de Tolerancias | Se aplica a roscas de tornillo de la serie M ISO seleccionadas en ISO 261; tolerancias definidas en ISO 965-1. |

| Diámetro mayor | Controla el tamaño de cresta a cresta para roscas externas; afecta la entrada y la longitud de enganche. |

| Diámetro de paso | Diámetro funcional principal; gobierna el juego en los flancos y provoca dispersión de precarga mediante cambios de fricción. |

| Límites de roscas gruesas | Ideal para montaje en campo y entornos sucios; contacto de flanco más robusto cuando existe daño menor. |

| Límites de roscas finas | Mejor resolución de ajuste y mayor área de tensión a tracción; más sensible a la acumulación de recubrimiento y al gripado si está seco. |

Advertencia de ingeniería: Si galvaniza o recubre roscas, está cambiando el ajuste. La acumulación de zinc suele 5–12 μm por lado en recubrimientos comunes; si no especifica “clase de rosca recubierta” o tolerancia, el primer síntoma es que los calibres GO fallen — o que los pernos se sientan “ásperos” y arranquen los flancos durante el montaje.

Términos clave en tolerancias de roscas métricas

Varios términos clave ayudan a los ingenieros a aplicar correctamente las tolerancias de roscas métricas sin ambigüedades.

Si su equipo puede hablar en diámetro de paso, desviación fundamental y calidad del chaflán, solucionará los problemas de rosca rápidamente. La tabla siguiente muestra los términos más importantes y cómo se relacionan con el ajuste.

| Término clave | Definición |

|---|---|

| Serie de rosca | Serie métrica ISO identificada por “M”; las combinaciones diámetro/paso se seleccionan en ISO 261. |

| Diámetro nominal | El diámetro mayor básico (mm) utilizado para designar el tamaño (p. ej., M10). |

| Paso de rosca (Paso) | Distancia axial entre flancos de rosca adyacentes (mm). El paso determina la profundidad de la rosca y el comportamiento del enganche. |

| Grado de tolerancia | El número (p. ej., 6) establece el ancho de tolerancia; número más pequeño = control más estricto (mayor coste de mecanizado). |

| Desviación fundamental | El letra (p. ej., H, G, g, h) establece la desviación respecto al tamaño básico—así se construye el juego/holgura. |

| Interno vs. Externo | Letras mayúsculas para roscas internas (H, G); minúsculas para roscas externas (h, g). |

Los ingenieros utilizan estos términos para especificar, inspeccionar y solucionar problemas de tolerancias de roscas métricas. Cuando una unión falla, la causa raíz suele ser una de estas: diámetro de paso fuera de límite, chaflán dañado que provoca roscado cruzado, o dispersión de fricción por recubrimiento/lubricante que altera la relación par–precarga.

Normas y designaciones de roscas métricas (ISO vs ASME)

Resumen de ISO 965-1

ISO 965-1 establece el sistema de tolerancias para roscas métricas de uso general ISO (M) que cumplen con ISO 261.

Define cómo calcular y aplicar los límites de tamaño, especialmente en el diámetro de paso, para que las piezas se ensamblen entre proveedores sin “ajuste selectivo”. En los planos, las tolerancias ISO suelen combinarse con la guía de perfil básico de ISO 68-1 y las dimensiones básicas de ISO 724. Para la documentación norteamericana, ASME B1.13M se referencia comúnmente para roscas de perfil M y muestra cómo 6H/6g se alinea (aproximadamente) con las prácticas heredadas en pulgadas.

- ISO 965-1 cubre los principios de tolerancia para roscas métricas de paso grueso y fino.

- Utiliza grados de tolerancia (números) y desviaciones fundamentales (letras) para controlar el ajuste y el juego.

- Admite la intercambiabilidad cuando se combina con ISO 261 (selección) y ISO 724 (dimensiones básicas).

Nota: Si está creando un plan de inspección, no se detenga en ISO 965-1. La práctica de calibración se encuentra en ISO 1502 (o ASME B1.16M), y eso es lo que el taller realmente usa para aprobar/rechazar roscas.

Comprensión de las designaciones de roscas métricas

Las designaciones de roscas métricas describen el tamaño de la rosca, el paso y la clase de tolerancia para que el montador sepa exactamente qué “ajuste” está obteniendo.

La designación comienza con “M” y proporciona el diámetro nominal y el paso (si no es de la serie gruesa). La tolerancia se añade como un grado+letra y a menudo se escribe después del tamaño. Ejemplo: M10 × 1-6g (externo) que se acopla con M10 × 1-6H (interno). Si omite las tolerancias en un dibujo, el taller utilizará por defecto las clases generales comunes; entonces discutirá sobre por qué la unión se siente apretada.

| Tipo de rosca | Clase de tolerancia | Descripción |

|---|---|---|

| Roscas internas | G | Desviación fundamental positiva para roscas internas: añade holgura para un montaje más fácil y margen para recubrimientos. |

| Roscas internas | H | Desviación fundamental cero (clase interna de referencia); valor predeterminado común para tuercas y agujeros roscados. |

| Roscado externo | h | Desviación fundamental cero para roscas externas; se utiliza cuando se desean límites externos de “tamaño básico”. |

| Roscado externo | g | Desviación fundamental negativa; clase externa de propósito general común que proporciona un juego de funcionamiento práctico. |

- Las letras mayúsculas (G, H) significan roscas internas.

- Las letras minúsculas (g, h) significan roscas externas.

- El grado de tolerancia (por ejemplo, 6) y la letra de desviación juntos definen el juego de montaje y los límites de inspección.

Las designaciones de rosca métrica mantienen alineados a ingeniería, compras y calidad. Cuando un proveedor cambia el recubrimiento o el tratamiento térmico, la indicación de tolerancia es lo que evita que “encaje en el banco, falle en la línea”.”

Clases de tolerancia en roscas métricas (6H/6g y cuándo cambiarlas)

Clases comunes (6H, 6g, etc.)

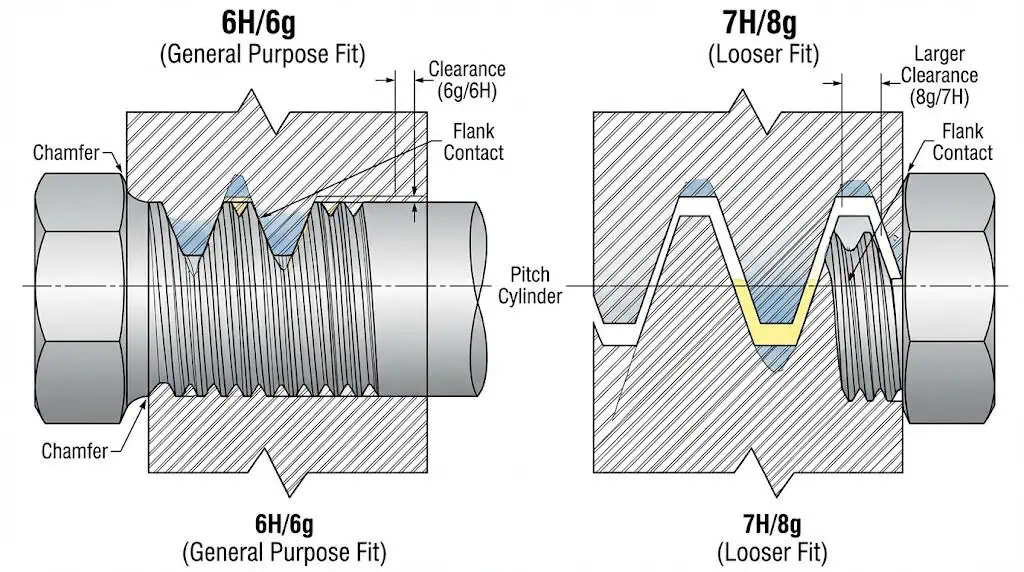

Las clases de tolerancia más comunes para roscas métricas son 6H (interna) y 6g (externa) porque equilibran un montaje fácil con una fuerza de apriete estable.

Estas clases se utilizan ampliamente para pernos, tornillos y tuercas en equipos, automoción y fabricación general. Si un plano no especifica una clase, 6H/6g es un valor predeterminado común, pero no debe tratarse como “universal” cuando se involucran recubrimientos, alta precarga o automatización.

La tabla siguiente muestra las clases de tolerancia típicas y sus casos de uso prácticos:

| Clase de tolerancia | Descripción |

|---|---|

| 6H/6g | Uso general. Ajuste de funcionamiento bueno para la mayoría de los montajes y métodos de mecanizado. |

| 6H/5g6g | Ajuste más estrecho. Se utiliza cuando se desea reducir el juego, mejorar la alineación o disminuir el movimiento inducido por vibración (cuidado con la dispersión de fricción en el control de par). |

Las clases más holgadas (por ejemplo, 7H/8g) aceleran el montaje y toleran la contaminación, pero se sacrifica el control de alineación y puede aumentar el movimiento de la unión bajo carga cíclica. Las clases más ajustadas reducen el juego, pero pueden convertirse en un ajuste de interferencia después de la acumulación de recubrimiento o la expansión térmica, lo que provoca gripado, roscas agarrotadas y flancos dañados.

Cómo afectan las clases de tolerancia al ajuste

Las clases de tolerancia controlan el juego en los flancos, por lo que influyen directamente en la sensación de montaje, la repetibilidad de la precarga y los modos de fallo como el arrancamiento de rosca y el aflojamiento por vibración.

Un número de grado más pequeño generalmente significa límites más ajustados; la letra de desviación establece dónde se sitúan esos límites en relación con el tamaño básico. Los ingenieros eligen la clase en función de la alineación requerida, el método de montaje (manual frente a automatizado), el recubrimiento/lubricación y el riesgo de gripado.

- 6H/6g: Ajuste estándar para la mayoría de aplicaciones de rosca métrica. Buen equilibrio entre facilidad de montaje y resistencia de sujeción.

- 6H/5g6g: Juego reducido. Úselo cuando necesite mejor repetibilidad posicional y menos micromovimiento.

- 7H/8g: Montaje rápido y mayor tolerancia a suciedad/pintura. Úselo cuando la velocidad prima sobre la precisión y las cargas son moderadas.

Consejo: Si la dispersión de su relación par–precarga es alta, la tolerancia por sí sola no lo solucionará. El factor de fricción (K) varía con el recubrimiento y el lubricante. Si no conoce su K real bajo su proceso, consulte a un ingeniero una tabla par/precarga validada en su unión—o seguirá persiguiendo variaciones “aleatorias” de la fuerza de apriete.

Las tolerancias de rosca métrica son cómo mantiene el “ajuste” bajo control. No sustituyen una buena condición superficial, un chaflán correcto y una lubricación constante—esas son las que evitan el gripado y el arrancamiento de rosca en la línea.

Dimensiones y perfiles de rosca métrica (lo que realmente importa)

Perfil básico de rosca

El perfil básico de rosca métrica es una forma V simétrica de 60°; esa geometría es la razón por la que las raíces de la rosca se convierten en puntos críticos de fatiga y por la que la calidad del chaflán importa durante el montaje. ISO 68-1 define la forma del perfil M; ISO 724 proporciona las dimensiones básicas. Cuando se solucionan problemas de roscas arrancadas o grietas por fatiga en la primera rosca engranada, se está observando una combinación de diámetro de paso, contacto de flanco y concentración de tensiones en la raíz (tensión de cizallamiento + flexión en la raíz).

| Característica | Descripción |

|---|---|

| Perfil de rosca | Forma V simétrica, ángulo de flanco de 60° (ISO 68-1) |

| Profundidad de rosca | ≈ 0,6134 × paso (P) para el perfil ISO básico (utilice las tablas ISO para los límites de diseño). |

| Relación de altura (H) | H = 0,8660 × paso (P) (altura del triángulo fundamental). |

| Diámetro Mayor (Dmaj) | Diámetro de cresta básico; afecta la entrada y el juego de cresta externa. |

| Diámetro Menor (Dmin) | Diámetro de raíz; influye en la resistencia al arrancamiento de rosca y el área de tensión. |

| Radio de Raíz | Un radio de raíz adecuado reduce la concentración de tensiones; raíces deficientes aceleran las grietas por fatiga. |

| Contorno de Cresta | Truncamiento típicamente plano; el redondeo y el espesor del recubrimiento afectan el ajuste efectivo. |

Nota: El perfil proporciona la geometría. La clase de tolerancia controla el ajuste. El proceso (roscas laminadas vs. talladas, recubrimiento y lubricación) determina si su unión repite la precarga o se autodestruye durante el montaje.

Diámetros mayor, menor y de paso

Los diámetros mayor, menor y de paso son las tres medidas que definen si una rosca se ensamblará, soportará precarga y resistirá el arrancamiento de rosca. En las inspecciones, el diámetro de paso es el punto de control funcional; el mayor/menor confirman que no estás en el límite del enganche del flanco o la debilidad de la raíz.

| Tipo de diámetro | Definición | Método de medición |

|---|---|---|

| Diámetro mayor | Diámetro mayor de la rosca (dimensión básica en ISO 724) | Externo: cresta a cresta; Interno: raíz a raíz (utilidad limitada por sí sola). |

| Diámetro menor | Diámetro menor de la rosca | Externo: raíz a raíz; Interno: cresta a cresta; importante para la resistencia al arrancamiento de rosca. |

| Diámetro del cilindro de paso | Diámetro donde el espesor de la rosca es igual al espacio entre roscas | Se verifica mejor mediante el método de tres hilos, micrómetro de roscas o calibración funcional. |

- El diámetro mayor guía la entrada y la “sensación”, pero no garantiza un ajuste correcto de los flancos.

- El diámetro menor se relaciona con el área de tensión y el riesgo de arrancamiento de rosca, especialmente en materiales blandos roscados.

- El diámetro de paso controla el contacto de los flancos y es la causa habitual del cruzado de roscas, el agarrotamiento del montaje o el juego excesivo.

Tolerancias de paso grueso frente a fino

Las roscas de paso grueso y fino se comportan de manera diferente porque el paso cambia la profundidad, la longitud de contacto de los flancos y la sensibilidad a daños y acumulación de recubrimiento. Así es como se manifiesta en montajes reales:

- Serie de paso grueso (ISO 261) es más tolerante a la suciedad, melladuras menores y montaje rápido. Es la opción práctica predeterminada para trabajos en campo.

- La rosca fina aumenta la resolución de ajuste y puede mejorar el control de la precarga, pero es más sensible al gripado en seco y más propensa a agarrotarse si no se tiene en cuenta el espesor del recubrimiento.

- Si se requiere una alta fuerza de apriete, la rosca fina puede ayudar, pero solo si los chaflanes están limpios, el acabado del flanco está controlado y la lubricación es consistente.

Consejo: Roscas finas + acero inoxidable + montaje en seco es una receta clásica para el gripado. Si se utiliza A2-70 / A4-80, especifique una pasta antiagarrotante (anti-seize) y controle la velocidad de montaje antes de culpar a las tolerancias.

Tablas de Tolerancias para Roscas Métricas (Letras + Grados)

Tolerancias de Roscas Externas

Las tolerancias de roscas externas definen la variación de tamaño permitida para pernos y tornillos, principalmente mediante límites de diámetro de paso, y determinan el juego, la dispersión del par de apriete en el montaje y el riesgo de arrancamiento de rosca. En el sistema ISO, las letras de desviación fundamental externa van desde a (mayor juego por debajo del tamaño básico) hasta h (desviación cero). El número de grado de tolerancia (por ejemplo, 6, 8) establece el ancho de la zona de tolerancia.

| Tipo de rosca | Letras de Tolerancia | Descripción |

|---|---|---|

| Roscas exteriores | a, b, c, d, e, f, g, h | Las letras establecen la desviación respecto al tamaño básico: h es cero; g es la clase externa general común que añade holgura de funcionamiento; las letras anteriores (a–f) añaden más holgura. Los grados como 6g vs 8g cambian el ancho de los límites (8 es más holgado). |

- Los ingenieros utilizan letras + grados para emparejar pernos con tuercas sin forzar el ajuste.

- 6g es un equilibrio común; 8g aumenta la holgura para tolerar velocidad/contaminación.

- Si recubre el perno, puede necesitar una tolerancia para rosca recubierta o una indicación de tolerancia diferente para evitar el agarrotamiento.

Consejo: Compruebe siempre el diámetro de paso (no solo el diámetro exterior) cuando una rosca externa “parece apretada”. La sensación de apriete suele deberse a interferencia en los flancos o al espesor del recubrimiento, no a un “diámetro exterior sobredimensionado”.”

Tolerancias de Roscas Internas

Las tolerancias de roscas internas controlan los límites para tuercas y agujeros roscados, de modo que los pernos se monten sin cruzado de roscas y aún desarrollen precarga. En notación ISO, las letras internas suelen ser H (desviación cero) o G (desviación positiva para mayor holgura). Los grados (p. ej., 6H, 7H) controlan la amplitud de la tolerancia.

| Tipo de rosca | Letras de Tolerancia | Descripción |

|---|---|---|

| Roscas Internas | G, H | H es desviación cero y es la clase más común de tuerca/macho de roscar. G añade holgura para un montaje más fácil, margen para recubrimientos, o cuando se necesita un ajuste de funcionamiento más suave. Los números de grado más altos (por ejemplo, 7H) amplían la zona de tolerancia. |

- “H” es la tolerancia más utilizada para tuercas y agujeros roscados.

- “G” añade holgura—útil cuando se esperan recubrimientos o residuos.

- Los grados más altos (más holgados) aceleran el montaje pero reducen el control posicional.

Nota: Si estás roscando aluminio o hierro fundido, el arrancamiento de rosca suele estar impulsado por la longitud de enganche + el diámetro de paso. Un calibre de “pase” no garantiza que tengas suficiente área de cizalladura de rosca—verifica el enganche de diseño, no solo la tolerancia.

Medición de Tolerancias de Roscas Métricas (Herramientas de Taller que Detectan Problemas Reales)

Herramientas y Métodos

La forma más precisa de medir tolerancias de roscas métricas combina calibración funcional (GO/NO-GO) con medición del diámetro de paso cuando se necesita diagnóstico.

Los ingenieros usan herramientas dedicadas porque “calibres en el diámetro exterior” pasa por alto la mayoría de fallos de rosca. Un buen plan verifica el paso, el avance, el diámetro de paso y el estado del chaflán de entrada—porque esos factores determinan el par de apriete, la repetibilidad de la precarga y el riesgo de cruzado de roscas.

- Calibres de Roscas ISO 1502: Define la fabricación/uso de calibres para verificar roscas métricas ISO.

- ASME B1.16M Gaging Practice: Reglas prácticas de calibrado para roscas métricas de la serie M.

- Thread Measuring Wires (Three-Wire Method): Se utilizan con un micrómetro para medir con precisión el diámetro de paso en roscas externas.

- Thread Pitch Gages: Verificación rápida del paso y la serie; detecta errores de paso incorrecto antes de daños en el montaje.

- Plug and Ring Gages (GO/NO-GO): Comprobación rápida de aprobado/rechazo del ajuste funcional en los límites controlados.

Estas herramientas mantienen la producción honesta. Si una rosca falla en la línea, la ruta más rápida es: verificar el paso, ejecutar GO/NO-GO y luego medir el diámetro de paso (tres hilos o micrómetro de roscas). Esa secuencia indica si se trata de desgaste de herramienta incorrecto, acumulación de recubrimiento o daño en el chaflán/flancos.

Interpretación de resultados

Para interpretar los resultados de medición, compare los valores con la norma requerida y la clase de tolerancia especificada, no con “lo que suele funcionar”.”

La tabla siguiente muestra qué herramientas usar para cada tipo de rosca y qué indica cada resultado sobre la funcionalidad:

| Tipo de rosca | Herramientas de medición | Propósito |

|---|---|---|

| Externa (macho) | Micrómetros de rosca, método de tres hilos, calibres de anillo de rosca | Verificar el paso, el diámetro de paso y el ajuste funcional; diagnosticar acumulación de recubrimiento frente a desviación de mecanizado. |

| Interna (hembra) | Calibres de rosca macho, calibres de orificio, inspección óptica del chaflán | Confirmar el ajuste funcional y la condición de entrada; detectar roscas parciales y entrada dañada. |

| Comprobaciones avanzadas | máquinas de medición por coordenadas (CMM) | Cuantificar el error de entrada, el ángulo del flanco, la desviación de la forma; útil cuando se repite la fatiga o el arrancamiento de rosca. |

Siempre juzgue los resultados frente a la norma de referencia (ISO 965-1 / ASME B1.13M) y la clase de tolerancia especificada. Si un valor está fuera de la zona permitida, no intente “hacer que funcione” en la línea—lo pagará más tarde con un montaje agarrotado, roscas arrancadas o relajación de la unión.

Caso de estudio 1 (Problema → Análisis → Solución):

Problema: Espárragos de brida de aerogenerador (clase de propiedad 10.9) se rompieron con una fractura frágil y vítrea a los pocos días de la instalación—los registros de par de apriete parecían normales.

Análisis: La investigación encontró un recubrimiento electrolítico + fisuración retardada consistente con el riesgo de fragilización por hidrógeno en acero de alta resistencia; las roscas también se sentían apretadas (la acumulación del recubrimiento empujaba un ajuste de juego hacia interferencia). Normas como ISO 4042 y ISO/TR 20491 existen por una razón aquí.

Solución: Cambie a sistemas de recubrimiento y controles de proceso que minimicen el riesgo de hidrógeno (especifique la norma de recubrimiento, los requisitos de alivio por horneado cuando sea aplicable, y valide la clase de rosca recubierta). Añada inspección GO/NO-GO después del recubrimiento y confirme el diámetro de paso en muestras antes de la liberación.

Caso de estudio 2 (Problema → Análisis → Solución):

Problema: Elementos de fijación de acero inoxidable (A4-80) en equipos marinos se agarrotaron durante el montaje—las tuercas se bloquearon al ~60–70% del par objetivo, y las primeras roscas engranadas mostraron flancos desgastados (gripado/soldadura en frío).

Análisis: Ajuste apretado + montaje en seco + alta presión superficial en los flancos provocaron adhesión. La “tolerancia” no fue la única culpable—la condición de fricción y la velocidad de montaje importaron más que la clase nominal en papel.

Solución: Especifique pasta antiagarrotante (anti-seize) para acero inoxidable, controle la velocidad de montaje, y verifique que los recubrimientos/lubricantes no empujen el ajuste hacia interferencia. Si se usa automatización, valide la relación par–precarga en el conjunto real, no en una probeta de banco.

Consejo: Compruebe sus herramientas de medición a menudo (calibración + controles de desgaste). Un calibre GO desgastado convierte roscas “buenas” en futuras chatarra, y un calibre NO-GO desgastado convierte chatarra en fallos en campo.

Importancia de las Tolerancias de Roscas Métricas en la Fabricación (Calidad, Seguridad, Coste)

Intercambiabilidad y Funcionalidad

Las tolerancias de rosca métrica garantizan que las piezas de diferentes fuentes se ensamblen con un ajuste conocido, para que la precarga no se convierta en una lotería.

Las fábricas dependen de los mismos sistemas de tolerancia para que los pernos y tuercas de diferentes proveedores sigan acoplándose dentro de límites funcionales. Eso evita el cruzado de roscas, reduce el retrabajo de montaje y estabiliza la fuerza de apriete en uniones críticas para la seguridad (bridas, carcasas, soportes).

| Aspecto clave | Explicación |

|---|---|

| Sistemas de rosca estandarizados | Usar las normas de rosca ISO/ASME hace que la fabricación sea escalable sin “montaje selectivo”.” |

| Intercambiabilidad | Un perno de un proveedor encaja con una tuerca de otro porque los límites del diámetro de paso están controlados. |

| Conexiones más fuertes | El ajuste correcto del flanco distribuye la carga a través de las roscas enganchadas y reduce la tensión de corte máxima en la primera rosca. |

| Compatibilidad global | Las roscas ISO M permiten el abastecimiento global sin necesidad de rediseñar planos por región. |

Las tolerancias de rosca métrica son cómo la ingeniería protege la interfaz. Si las ignoras, los modos de fallo se manifiestan como aflojamiento por vibración, arrancamiento de rosca en materiales blandos o ensamblajes de acero inoxidable agarrotados. Ninguno de esos fallos se preocupa de que el diámetro exterior “pareciera correcto”.”

Control de Calidad y Eficiencia de Costes

Elegir el nivel de tolerancia adecuado es una palanca de costes: demasiado ajustado desperdicia tiempo de mecanizado, demasiado holgado desperdicia tiempo de montaje (y a veces rompe piezas).

Las tolerancias ajustadas exigen mejor herramienta, temperatura controlada y más inspección. Las tolerancias holgadas se montan más rápido, pero pueden aumentar el juego posicional y el movimiento de la unión bajo cargas cíclicas. Estás intercambiando coste de mecanizado frente a fiabilidad del montaje, y la elección de tolerancia debe ajustarse al riesgo y a la trayectoria de carga.

- Los ajustes estrechos mejoran la alineación y reducen el micromovimiento, pero aumentan la sensibilidad al espesor del recubrimiento y pueden elevar el riesgo de gripado si el control de lubricación es deficiente.

- El mecanizado CNC/roscado por laminación moderno puede mantener límites más estrechos, pero solo si se gestiona el desgaste de la herramienta y la verificación es consistente.

- Las tolerancias más holgadas pero consistentes a menudo superan a las tolerancias “ajustadas en papel” que se desvían en la producción real.

La tabla siguiente muestra cómo las diferentes tolerancias suelen influir en la calidad y el coste en entornos de producción:

| Tipo de Tolerancia | Impacto en la calidad | Impacto en el coste |

|---|---|---|

| Más ajustado | Mejor repetibilidad posicional; menor holgura; mayor sensibilidad al recubrimiento y a la contaminación | Mayor coste de fabricación e inspección; más chatarra si no se controla el desgaste de la herramienta |

| Más holgado | Montaje más rápido; mayor tolerancia a suciedad/pintura; mayor riesgo de movimiento bajo vibración | Menor coste de mecanizado; posible aumento de retrabajo y garantía si la función de la unión es crítica |

Las fábricas reducen la chatarra relacionada con la rosca combinando un buen control de proceso (límites de desgaste de herramientas, laminado de roscas donde sea apropiado, espesor de recubrimiento estable) con la estrategia de inspección adecuada. Si está recubriendo roscas, consulte los estándares de recubrimiento y confirme la clase de ajuste recubierta; de lo contrario, la misma pieza “6g” se comporta de manera diferente de lote a lote.

Consejo: Si trabaja con elementos de fijación recubiertos, no adivine. Utilice estándares que discutan explícitamente el espesor del recubrimiento, las pruebas de resistencia a la corrosión y la gestión del riesgo de fragilización por hidrógeno (por ejemplo, ASTM F1941/F1941M o ISO 4042) y valide el ajuste del montaje después del recubrimiento.

Aplicaciones industriales (donde las tolerancias te ahorran problemas)

Automoción

Las tolerancias de rosca métrica protegen la seguridad y la mantenibilidad en ensamblajes automotrices donde los materiales mixtos y las cargas cíclicas elevadas son normales.

Los bloques de motor y las cajas de cambios suelen incluir agujeros roscados en aluminio o hierro fundido: el riesgo de arrancamiento de rosca depende del diámetro de paso + la longitud de enganche de rosca, no de “apretar más fuerte”. Los recintos de baterías y las estructuras de choque también dependen de una fuerza de apriete predecible; la desviación de tolerancia se manifiesta como aflojamiento bajo vibración y ciclos térmicos.

| Característica | Beneficio |

|---|---|

| Selección estandarizada de rosca métrica ISO (ISO 261) | Las piezas de diferentes proveedores encajan con un juego de montaje controlado |

| Requisitos de perfil ISO (ISO 68-1 / ISO 724) | Geometría y dimensiones básicas consistentes en todos los diseños |

| Tolerancias controladas (ISO 965-1) | Reduce el cruzado de roscas, el agarrotamiento y el juego excesivo |

Consejo: En uniones de materiales mixtos, la tolerancia y la lubricación están acopladas. Las roscas de aluminio + alta precarga exigen un diámetro de paso estable y chaflanes limpios, o se observará arrancamiento de rosca mucho antes de que el perno “alcance el par”.”

Aeroespacial

Las aplicaciones aeroespaciales exigen tolerancias de rosca precisas porque la vibración, la temperatura y los materiales de alta resistencia amplifican pequeños errores de ajuste.

Las carcasas de turbinas, las cajas de actuadores y los soportes estructurales pueden utilizar aleaciones de titanio o níquel. Esos materiales castigan un acabado superficial deficiente y un ajuste inconsistente: se observa gripado, precarga inconsistente y fatiga acelerada. Las tolerancias estrechas solo ayudan si la calibración, el estado superficial y la lubricación se controlan de extremo a extremo.

- Los límites predecibles del diámetro de paso reducen la variabilidad del montaje y la dispersión de la precarga.

- Los materiales de alta resistencia aumentan el coste del daño en la rosca: trate los chaflanes y el acabado del flanco como características críticas.

- Los sistemas de calidad sólidos reducen el retrabajo y protegen la trazabilidad en el hardware de vuelo.

Maquinaria y Equipos

Las tolerancias de rosca métricas simplifican el mantenimiento y protegen el tiempo de actividad en maquinaria pesada donde el montaje en campo y la contaminación son realidades.

En el mantenimiento de equipos, el objetivo es un montaje repetible sin daños en las roscas. La selección correcta de tolerancias (y una asignación realista para el recubrimiento) evita que los pernos se agarroten, reduce el re-roscado y mantiene las uniones estables bajo vibración.

- Un ajuste controlado reduce el cruzado de roscas y el daño en el flanco durante ciclos de mantenimiento repetidos.

- El espacio libre adecuado ayuda a prevenir el agarrotamiento cuando hay residuos o pintura.

- Las roscas estándar mejoran la intercambiabilidad de repuestos y la velocidad de reparación.

Nota: Si está especificando elementos de fijación recubiertos para maquinaria exterior, defina el método de ensayo de corrosión (ISO 9227 / ASTM B117) y la norma del sistema de recubrimiento. “Zincado” sin la norma es cómo ocurren ajustes desajustados y corrosión prematura.

Las tolerancias de rosca métrica son la base de las conexiones roscadas fiables.

Cuando comprende las normas, las clases de tolerancia y los métodos de inspección, puede prevenir fallos de montaje y reducir el coste de vida útil:

- Aseguran que las piezas coincidan globalmente mediante selección estandarizada (ISO 261).

- Mantienen el corte/rodado de rosca consistente para que la fuerza de apriete sea repetible.

- Previenen desajustes “silenciosos” de interfaz cuando cambian los proveedores o los recubrimientos.

El enfoque de ingeniería de Sunhy respalda la fiabilidad de los elementos de fijación más allá de la hoja de datos:

- Revisión de diseño y selección de tolerancias alineadas con los sistemas de rosca ISO/ASME para reducir el riesgo de montaje desde el principio.

- Planificación de inspección que prioriza el diámetro de paso y la verificación funcional con calibres, no las comprobaciones cosméticas del diámetro exterior.

- Verificación de recubrimiento y ajuste en muestras antes de la liberación para evitar agarrotamiento, gripado y fallos de calibración.

- Soporte de ingeniería: Si su aplicación necesita una tabla validada de par/precarga (incertidumbre del factor de fricción), solicite una recomendación específica para la unión en lugar de adivinar a partir de gráficos genéricos.

PREGUNTAS FRECUENTES

¿Qué significa la clase de tolerancia en roscas métricas?

La clase de tolerancia es el grado+letra que define la zona de tolerancia y la desviación del tamaño básico, controlando principalmente el ajuste del diámetro de paso. Ejemplo: 6H (interno, desviación cero) + 6g (externo, holgura por debajo del tamaño básico) es un emparejamiento común para ajustes de propósito general.

| Clase | Tipo de ajuste |

|---|---|

| 6H/6g | Ajuste de funcionamiento de propósito general; emparejamiento predeterminado común |

| 5g6g | Control de ajuste externo más estrecho; juego reducido (vigilar recubrimiento/lubricante) |

| 7H/8g | Ajuste más holgado para montaje rápido/tolerancia a contaminación |

¿Cómo miden los ingenieros las tolerancias de rosca métrica?

Los ingenieros utilizan calibración funcional (GO/NO-GO) más medición del diámetro de paso (tres hilos o micrómetro de roscas) cuando se necesita solucionar problemas. Para roscas métricas ISO, la guía de calibres se define en ISO 1502; ASME B1.16M también se referencia ampliamente para prácticas de calibración.

- Los calibres de tapón/anillo de roscas verifican los límites funcionales rápidamente.

- Los tres hilos o micrómetros de roscas cuantifican el diámetro de paso para diagnóstico.

- Los calibres de paso confirman el paso y la serie antes de que se produzcan daños en el montaje.

¿Por qué son importantes las tolerancias de rosca métrica en la fabricación?

Previenen el cruzado de roscas, agarrotamiento, arrancamiento de rosca y aflojamiento por vibración controlando el ajuste del diámetro de paso y el enganche de flancos. En producción, el control de tolerancias también es un control de la cadena de suministro: garantiza la intercambiabilidad cuando cambian proveedores, recubrimientos o procesos de mecanizado.

Las tolerancias adecuadas reducen las paradas de línea y el retrabajo. Las tolerancias deficientes generan costes ocultos: machos de roscar arrancados, uniones de acero inoxidable agarrotadas y dispersión de la fuerza de apriete que se manifiesta posteriormente como fugas o grietas por fatiga.

¿Qué normas controlan las tolerancias de roscas métricas?

ISO 965-1 es la norma básica de tolerancias para roscas métricas de uso general ISO, complementada por ISO 68-1 (perfil básico), ISO 261 (selección de roscas) e ISO 724 (dimensiones básicas). Para la práctica de verificación, se utiliza comúnmente ISO 1502. En Norteamérica, a menudo se hace referencia a ASME B1.13M para roscas de perfil M.

| Estándar | Propósito |

|---|---|

| ISO 965-1 | Define el sistema de tolerancias para roscas métricas (límites + clases) |

| ISO 261 | Especifica los tamaños seleccionados de roscas métricas ISO (plan general) |

¿Cómo distingo los elementos de fijación de acero inoxidable 304 frente a 316, y cómo evito el gripado en el inoxidable?

El 304 (A2) y el 316 (A4) son ambos aceros inoxidables austeníticos, pero el 316 incluye molibdeno para una mayor resistencia a la corrosión por picadura en entornos con cloruros. Si su aplicación está expuesta a niebla salina o agua de mar, el 316/A4 es la opción más segura por defecto. El gripado (soldadura en frío) es un fenómeno aparte: está causado por alta presión en los flancos, montaje en seco y velocidad.

- Identificación: Utilice certificados de material (EN 10204) y marcado trazable; no se base en la “apariencia”.”

- Selección: Para ambientes marinos/cloruros, elija 316/A4 cuando el riesgo de corrosión sea alto.

- Antiagarrotamiento: Utilice pasta antiagarrotante, controle la velocidad de montaje y evite el ajuste forzado por acumulación de recubrimiento o tolerancias ajustadas.