Dominar la rugosidad Ra de la brida es una de las formas más rápidas de reducir el riesgo de fugas en uniones con bridas de alta presión. En la práctica, la “fuga cero” solo se logra cuando acabado superficial, selección de la juntay procedimiento de apriete de pernos se tratan como un sistema de ingeniería único, no como casillas separadas. Para la mayoría de las uniones con cara realzada (RF) ASME que utilizan juntas espirales, un rango de ingeniería común es Ra 3,2–6,3 µm (125–250 µin AARH); para muchas aplicaciones de juntas de tipo anillo (RTJ), el acabado suele ser más ajustado (a menudo Ra ~1,6–3,2 µm / 63–125 µin) según el estilo del anillo, el estado de la ranura y el servicio.

Dos reglas prácticas utilizadas en campo:

- Ra controla el “agarre” frente al “deslizamiento”.” Demasiado rugoso crea caminos de fuga; demasiado liso puede reducir el agarre de la junta y favorecer el fluencia o el reventón bajo presión/ciclado térmico.

- Ra por sí solo no es suficiente. La dirección de las marcas (fonográfica/espiral frente a concéntrica), la ondulación/planicidad, la picadura y los daños por manipulación suelen dominar los resultados de fuga incluso cuando Ra “pasa”.”

La presión de contacto adecuada hará que la deformación plástica ocurra en la superficie de sellado y bloquee los microcaminos de fuga. Por tanto, la presión de contacto es esencial para el rendimiento óptimo de sellado de SPMC.

Combinar un acabado controlado de la cara de la brida con un apriete disciplinado (lubricación, patrón de apriete y verificación) minimiza el fallo de la junta y el riesgo de fuga, especialmente en servicio de alta presión o ciclado.

Los ingenieros y responsables de decisiones confían en la rugosidad superficial (Ra) correcta de la brida para mantener las uniones estancas bajo cargas reales: presión, ciclos de temperatura, vibración y exposición a la corrosión.

Rugosidad superficial (Ra) de la brida y conexiones de tubería estancas

¿Qué es la rugosidad superficial (Ra) en la ingeniería de bridas?

La rugosidad superficial (Ra) de la brida mide la media aritmética de las desviaciones absolutas de altura del perfil respecto a la línea media, informada sobre una longitud de evaluación definida.

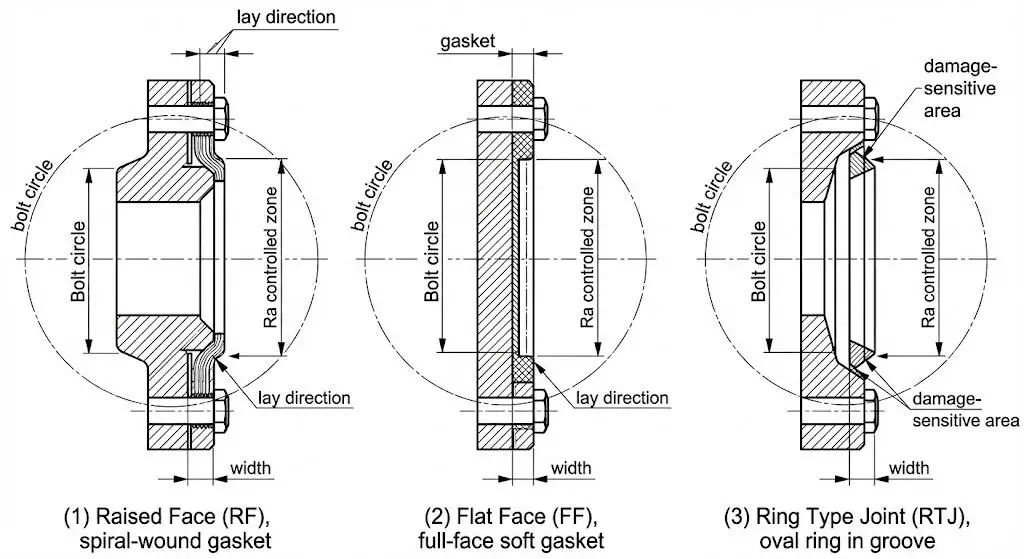

En el trabajo con bridas, Ra se utiliza como una métrica de control rápida para el acabado de la cara de sellado (ranuras fonográficas/espirales o serraciones concéntricas) en la zona de contacto de la junta. Ayuda a gestionar la altura de las asperezas que pueden formar microvías de fuga, pero no no describe completamente la dirección, ondulación, arañazos o picaduras, que a menudo deciden si una unión sella.

Nota de ingeniería (las condiciones de medición importan): Especifique siempre (o confirme) la norma/filtros de medición y la longitud de corte. En muchas plantas, los planos aún hacen referencia a la terminología ISO 4287/4288; los planos más recientes de textura superficial pueden hacer referencia a normas ISO actualizadas. Si no alinea el método de medición, “Ra 3,2 µm” puede ser informado de manera diferente por diferentes instrumentos.

| Término | Definición |

|---|---|

| Ra | La media aritmética de los valores absolutos de las desviaciones de altura del perfil respecto a la línea media, utilizada para definir acabados típicos de caras en normas de ingeniería de bridas. |

Cómo afecta la rugosidad superficial al sellado de juntas

La rugosidad superficial afecta directamente al rendimiento de la junta y a la fiabilidad de la conexión estanca de tuberías.

- Guía de acabado superficial para superficies de sellado muestra por qué “demasiado rugoso” y “demasiado liso” pueden fallar ambos en servicio.

- Demasiado rugoso: los picos altos impiden el contacto completo, los valles se convierten en canales de fuga y las concentraciones de tensión local pueden dañar la cara de la junta.

- Demasiado liso: La reducción de fricción y el “agarre” pueden permitir el deslizamiento, extrusión, relajación por fluencia o reventón de la junta en ciclos de presión/temperatura.

- Ra + Rz es un par de control más seguro: Ra controla la textura media; Rz señala picos/valles extremos que a menudo se correlacionan con vías de fuga.

- La dirección del acabado superficial importa: las rayaduras radiales que cruzan la línea de la junta son una causa frecuente incluso cuando Ra está “dentro del rango”.”

- La conformidad del material importa: las juntas más blandas pueden adaptarse a caras más rugosas, mientras que las juntas metálicas/semimetálicas suelen necesitar un control más estricto y mejor estado de la cara.

| Condición observada | Lo que se ve in situ | Resultado común | Acción correctiva |

|---|---|---|---|

| Superficie excesivamente rugosa | Marcas de herramienta visibles, picaduras, Rz alto | Filtración/fuga en prueba hidráulica; dispersión del par de apriete | Rectificar o lapear según especificación; reemplazar junta; verificar el apriete de los pernos |

| Superficie excesivamente lisa | Acabado espejo; baja fricción | Relajación por fluencia; deslizamiento de la junta; riesgo de explosión | Restaurar la serración/estriado controlado; confirmar el tipo de junta |

| Lay incorrecto / arañazos | Arañazos radiales a través de la línea de la junta | Trayectoria de fuga incluso con “buen Ra” | Mezclar/reparar; remecanizar; proteger caras durante el manejo |

Rangos típicos de Ra para tipos comunes de caras de brida

Las normas de la industria especifican rangos de Ra para garantizar juntas estancas.

La siguiente tabla muestra valores típicos de Ra comúnmente utilizados en la práctica para tipos comunes de caras de brida (los valores finales deben coincidir con su tipo de junta y estándar del proyecto):

| Tipo de cara de brida | Rango típico de Ra (µin) | Rango típico de Ra (µm) |

|---|---|---|

| Cara Realzada (RF) | 125 – 250 | 3 – 6 |

| Cara plana (FF) | 125 – 250 | 3 – 6 |

| Junta de Tipo Anillo (RTJ) | 63 – 125 | 1,6 – 3,2 |

Estos rangos solo son significativos cuando se combinan con: tipo de junta (blanda, semimetálica, metálica), acabado de la cara (espiral vs concéntrico) y un procedimiento controlado de apriete de pernos.

Problemas comunes de fugas causados por un Ra incorrecto

Un Ra incorrecto en la brida puede dar lugar a varios problemas de fugas en la conexión de la tubería.

- Una superficie demasiado rugosa crea valles de asperezas que actúan como microcanales de fuga, reduciendo la presión de contacto efectiva de la junta.

- Las superficies excesivamente lisas pueden impedir un asentamiento estable de la junta, aumentando la relajación por fluencia y el riesgo de explosión bajo ciclos de presión/temperatura.

- Una Ra inconsistente (o un trazado mixto) en la cara de sellado puede amplificar la dispersión del par, produciendo una compresión desigual de la junta.

Consejo: Verifique siempre la Ra de la brida (y el estado de la cara) durante la inspección de recepción y antes del montaje, especialmente después del granallado, recubrimiento o almacenamiento prolongado.

Caso de campo (típico): Una junta RF Clase 600 superó las comprobaciones dimensionales pero presentó fugas en la prueba hidráulica. Las lecturas del perfilómetro mostraron una Ra < 1,0 µm después de un lapeado agresivo, y la junta espiral enrollada mostró signos de deslizamiento. Acción correctiva: restaurar un acabado dentado controlado dentro del rango de Ra del proyecto, reemplazar la junta, lubricar los elementos de fijación y volver a apretar utilizando un patrón cruzado de múltiples pasos con verificación.

Normas de la industria y especificación de Ra

Normas internacionales que definen la Ra de bridas

Las normas internacionales establecen directrices claras para la Ra de bridas para garantizar un rendimiento estanco.

Organizaciones como ASME y EN publican requisitos para dimensiones de bridas, tipos de caras y prácticas de apriete de pernos. Las definiciones de textura superficial son manejadas por estándares de metrología superficial, y los estándares de bridas los referencian. Los estándares y documentos más referenciados incluyen:

- ASME B16.5: Define bridas de tubería y accesorios con brida; base ampliamente utilizada para tipos de caras y expectativas de aceptación.

- ASME PCC-1: Guía práctica para el montaje de juntas de brida atornilladas del límite de presión (BFJA), patrones de apriete y prácticas de verificación.

- EN 1092-1: Estándar europeo de bridas; incluye requisitos para acabado superficial y referencia parámetros de rugosidad definidos por estándares de textura superficial EN ISO.

- Estándares de textura superficial ISO (legado ISO 4287/4288 y nueva serie ISO): Define cómo se calculan y reportan Ra/Rz, incluyendo filtros/cortes y longitud de evaluación.

Nota: Los estándares indican “qué especificar”; los resultados estancos aún dependen de la selección de juntas y un montaje disciplinado.

Requisitos de Ra para Bridas RF, FF y RTJ

Cada tipo de cara de brida requiere un rango específico de Ra para reducir el riesgo de fugas.

La tabla a continuación resume valores típicos de Ra utilizados en la práctica para tipos comunes de bridas:

| Tipo de cara de brida | Rango Ra (µin) | Rango Ra (µm) | Aplicación típica |

|---|---|---|---|

| Cara Realzada (RF) | 125–250 | 3–6 | Servicio de proceso general (dependiente de la junta) |

| Cara plana (FF) | 125–250 | 3–6 | Servicio de baja presión; común con juntas de cara completa |

| Junta de Tipo Anillo (RTJ) | 63–125 | 1,6–3,2 | Uniones de alta presión / alta integridad (condición de ranura de anillo crítica) |

Estos valores garantizan un asentamiento adecuado de la junta y un comportamiento predecible de la relación par–precarga, siempre que las caras de la brida estén intactas y el procedimiento de apriete esté controlado.

Especificación de Ra en hojas de datos, planos y órdenes de compra

Una especificación clara de Ra en los documentos del proyecto garantiza que los fabricantes entreguen el acabado superficial correcto para cada interfaz de estanqueidad.

Los ingenieros deben incluir: tipo de cara (RF/FF/RTJ), tipo de trazado (espiral/fonográfico o concéntrico), rango de Ra (y opcionalmente límite de Rz), y la norma de control. Una especificación típica podría ser:

Acabado de la cara de la brida: Acabado dentado espiral (fonográfico), Ra 125–250 µin (3,2–6,3 µm),

según ASME B16.5; montaje según ASME PCC-1.Si necesita controlar la geometría de las ranuras, añádala explícitamente (el lenguaje típico de la industria hace referencia al paso/profundidad del dentado):

Opcional (si se requiere): Geometría del dentado según especificación del proyecto (paso/profundidad) y dirección del trazado;

inspeccionar Ra y Rz en al menos 3 posiciones por cara de brida.Consejo: Incluya el mismo requisito de Ra en el plano, la hoja de datos y la orden de compra. La mayoría de las disputas por fugas ocurren cuando un documento dice “acabado de stock” y otro dice “125–250 AARH”.”

Medición de Ra en bridas en la práctica

Parámetros de rugosidad superficial (Ra, Rz y otros) explicados

Ra y Rz son los parámetros principales para evaluación de la calidad superficial de la brida, pero no son intercambiables.

Ra (rugosidad media aritmética) proporciona una medida de amplitud media. Rz (altura de diez puntos) es más sensible a los extremos (valles profundos o picos altos) que a menudo actúan como vías de fuga. En el sellado, también hay que vigilar la ondulación/planicidad y la dirección de las estrías, porque una junta puede “pasar Ra” y seguir teniendo fugas si la superficie presenta ondulación o daños radiales.

| Parámetro | Definición | Método de medición | Aplicación |

|---|---|---|---|

| Ra | Rugosidad media de una superficie | Promedio general de las asperezas superficiales | Evaluación general de la calidad superficial |

| Rz | Altura de diez puntos de las irregularidades | Diferencia entre los picos más altos y los valles más bajos | Identificación de irregularidades superficiales extremas |

- Aplicaciones de sellado: Ra permite una textura de sellado controlada, mientras que Rz ayuda a detectar posibles vías de fuga causadas por arañazos, picaduras o marcas de mecanizado agresivas.

- Revestimientos y recubrimientos: Ra afecta a la adhesión y el agarre de la junta; Rz destaca si los picos aplastarán los revestimientos o cortarán las caras de la junta.

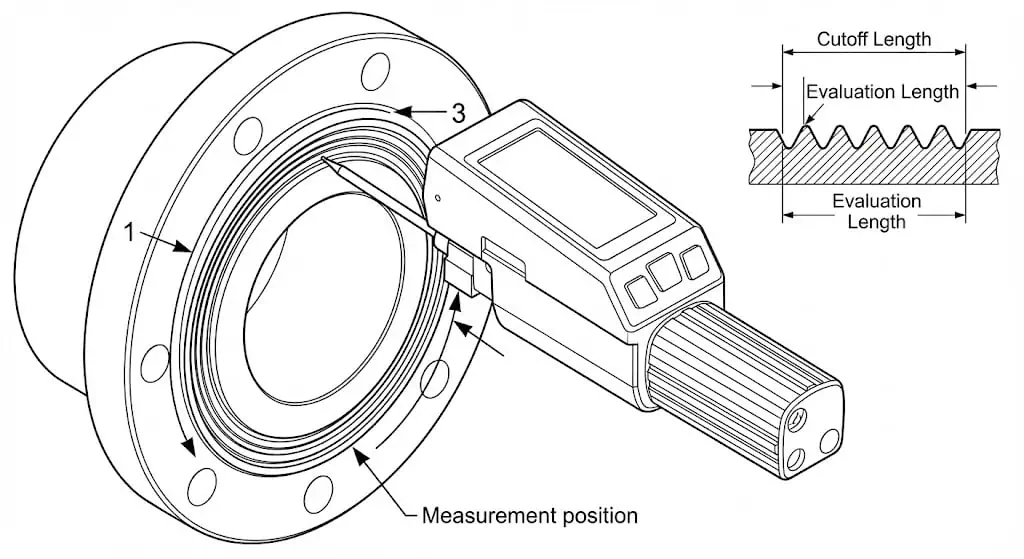

Herramientas y configuraciones de medición para caras de bridas

Las herramientas de precisión garantizan una medición precisa de la Ra de la brida y la textura de la cara.

Los técnicos utilizan medidores de rugosidad portátiles, perfilómetros de palpador y sistemas ópticos para medir acabados estriados. Para obtener resultados fiables: limpie la cara, evite medir sobre contaminación, alinee correctamente el recorrido (normalmente perpendicular a la dirección de la ranura) y registre múltiples lecturas a lo largo de la banda de contacto de la junta. Utilice especímenes de referencia calibrados y mantenga los ajustes de corte/filtro del instrumento consistentes con la norma especificada.

Consejo: Mida en varios puntos alrededor de la banda de asiento de la junta, no solo cerca de los agujeros de los pernos. Los daños locales en las posiciones de las 3 en punto/9 en punto son un desencadenante común de fugas después del manejo.

Frecuencia de inspección, planes de muestreo y criterios de aceptación

Las rutinas de inspección consistentes mantienen la calidad y previenen riesgos de fugas.

La frecuencia de inspección debe reflejar el riesgo: clase de presión, tipo de junta, servicio cíclico, exposición a corrosión y consecuencia de la fuga. Un plan de muestreo típico en taller verifica las primeras/últimas piezas más muestras aleatorias; el servicio crítico a menudo impulsa la verificación de cara 100%. Los criterios de aceptación deben definir el rango de Ra, si se controla Rz, dónde medir en la cara y qué hacer cuando aparecen resultados fuera de tolerancia.

- Documente el tipo de instrumento, ajustes de corte/filtro, dirección de medición y las ubicaciones probadas.

- Cuando cualquier lectura esté fuera de rango, exija segregación, disposición de reprocesado (refaceado/lapeado) y nueva prueba antes de la liberación.

Caso de campo (típico): Un lote de bridas cumplió con Ra en promedio, pero varias piezas tenían Rz alto debido a un inserto de herramienta desgastado que dejó marcas de vibración periódicas. Las uniones tuvieron fugas durante la puesta en marcha. Solución preventiva: añadir límite de Rz + control de vida útil de herramienta + verificaciones de cara de “mínimo 3 puntos” en cada brida en la banda de la junta.

Control de Ra en fabricación

Procesos de mecanizado y acabado que establecen Ra

El mecanizado de precisión y el acabado determinan el Ra final y la dirección en las caras de brida.

Los fabricantes utilizan operaciones controladas de torneado/refrentado para producir serraciones espirales (fonográficas) o concéntricas en la banda de sellado. El rectificado/lapeado puede emplearse para requisitos especiales de sellado, pero el “sobreacabado” es un modo de fallo conocido si reduce el agarre de la junta.

- El refrentado/torneado en tornos CNC produce un trazado de serraciones consistente.

- Los avances controlados y el estado de la herramienta determinan la repetibilidad de Ra/Rz (el desgaste de la herramienta es una variable oculta importante).

- El lapeado ligero puede eliminar daños menores por manipulación, pero no debe borrar la textura de serración prevista a menos que la junta/sistema esté diseñado para ello.

| Tipo de acabado | Rugosidad (Ra) | Aplicación/Notas |

|---|---|---|

| Acabado serrado (espiral o concéntrico) | 125 – 500 µin (≈ 3,2 – 12,7 µm) | Común para uniones con juntas; el rango depende del tipo de junta y servicio. Controlar la dirección del trazado y evitar arañazos radiales. |

| “Acabado liso” (controlado) | 125 – 250 µin (≈ 3,2 – 6,3 µm) | A menudo especificado para juntas espirales; proporciona un equilibrio entre estanqueidad y agarre. |

| Superficies de asiento RTJ (típicas) | 63 – 125 µin (≈ 1,6 – 3,2 µm) | Uniones de alta integridad; el estado de la ranura del anillo y el control de daños son críticos. |

Un acabado controlado no es “lo más liso posible”. Es “tan ingenierizado como sea necesario” para generar una presión de contacto de junta y fricción estables durante el servicio.

Lograr una Ra consistente entre lotes y tamaños

El control de procesos y la inspección mantienen la Ra consistente entre tamaños de brida y lotes de producción.

La consistencia requiere más que un solo valor de Ra: requiere controlar la geometría de la herramienta, la velocidad de avance y cómo se protege la cara después del mecanizado.

- Verificar la disposición de las estrías (espiral vs concéntrica) e inspeccionar si hay arañazos cruzados en la banda de la junta.

- Utilizar cubiertas protectoras y protectores faciales durante la manipulación y el envío; muchas “fugas misteriosas” son daños de transporte.

- Las tolerancias de planitud deben especificarse según los requisitos del plano/proyecto (no asumir que una tolerancia sirve para todos los tamaños y clases).

| Aspecto clave | Detalles |

|---|---|

| Requisitos de Acabado Superficial | La rugosidad superficial debe cumplir con el valor Ra especificado (y Rz si se requiere) en la banda de contacto de la junta. |

| Protección de la Superficie | Proteger las estrías de impactos, abrasión y corrosión durante el almacenamiento y el envío. |

| Medidas de Control de Calidad | Inspección dimensional + verificación de la textura superficial + comprobaciones visuales de daños. |

| Procedimientos de Ensayo | Dependiente del proyecto (por ejemplo, PMI, END, prueba hidrostática); aplicar según el plan de inspección y ensayo (ITP) y los requisitos del cliente. |

Control de calidad, certificados de ensayo de materiales (MTR) e inspección de terceros

Los certificados de ensayo de materiales (MTR) y la inspección de terceros verifican que las bridas cumplen los requisitos especificados de material y acabado superficial.

Los MTR deben rastrear el lote/colada y confirmar la composición química y las propiedades mecánicas según la norma de material especificada (por ejemplo, las bridas de acero inoxidable suelen hacer referencia a normas de forja). La inspección de terceros puede validar: lecturas de acabado superficial, resultados de END, marcado/trazabilidad y protección del embalaje para las caras de sellado.

Consejo: Para servicio crítico, solicite: (1) informe de rugosidad superficial con ubicaciones/ajustes de medición, (2) certificado MTR/de inspección, y (3) fotos que muestren la protección de la cara en el embalaje.

Técnicas de sellado de bridas para fugas cero

Selección del tipo de junta según la rugosidad superficial (Ra) de la cara de la brida

Seleccionar la junta adecuada para la aplicación garantiza integridad de estanqueidad en la interfaz.

- El acabado de la cara de la brida (Ra + dirección) afecta directamente a la eficacia del sellado de la junta, especialmente bajo alta presión y servicio cíclico.

- Las juntas metálicas y las uniones de alta integridad generalmente exigen un mejor control del estado de la cara (ranura/asiento sin daños) y un montaje disciplinado.

- Las juntas semimetálicas y no metálicas pueden tolerar un rango de rugosidad más amplio, pero aún fallan si la cara está dañada, desalineada o montada incorrectamente.

- Siempre confirme las recomendaciones del fabricante de la junta para el acabado superficial y la tensión de asentamiento, y luego alinee el acabado de la brida y el procedimiento de apriete en consecuencia.

Caso de campo (típico): Una unión FF de baja presión goteó intermitentemente después de ciclos térmicos. La cara tenía picaduras de corrosión ligera (Rz alto) y la junta se reutilizó. Acción correctiva: reemplace la junta, rectifique/reparar la cara (o refacear si es necesario), proteja las caras de la corrosión durante la parada, y vuelva a verificar la precarga de los pernos después del primer ciclo térmico si el procedimiento lo permite.

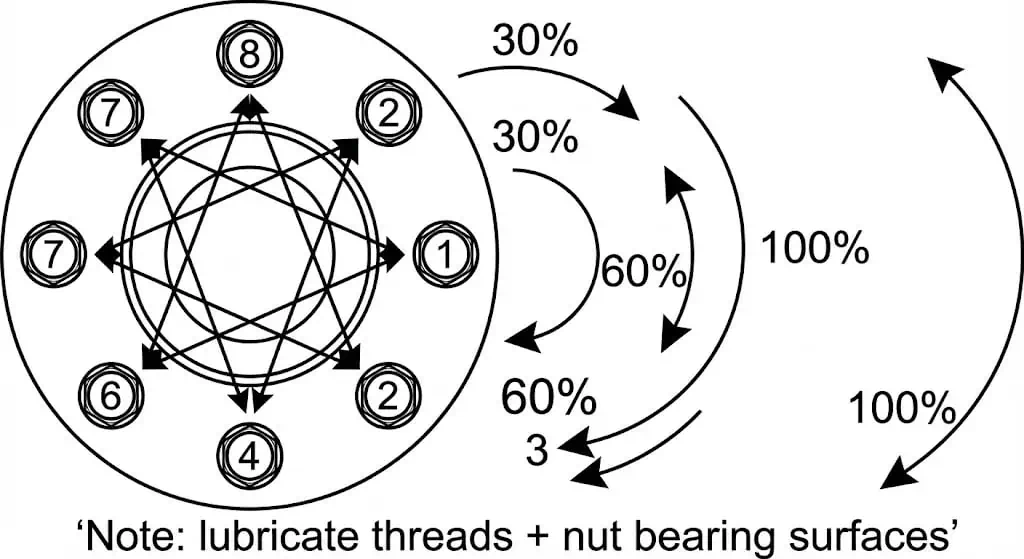

Par de apriete de pernos, lubricación y patrones de apriete

Aplicar un par de apriete consistente y una lubricación adecuada reduce las fugas y favorece una precarga estable de la unión.

| Recomendación | Descripción |

|---|---|

| Secuencia de par de apriete | Utilice un enfoque de par de apriete controlado en múltiples pasos (por ejemplo, 30%TP3T, 60%TP3T, 100%TP3T) con un patrón cruzado y un paso circular final. |

| Acabado superficial | Mantenga el acabado superficial de la brida dentro del rango Ra apropiado para la junta (comúnmente 125–250 µin para muchas uniones RF). |

| Lubricación | Aplique un lubricante compatible en las roscas y las superficies de apoyo de las tuercas para reducir la dispersión de fricción y mejorar la repetibilidad de la precarga. |

- Las guías de montaje como ASME PCC-1 se utilizan ampliamente para estandarizar los patrones de apriete y las prácticas de verificación para uniones de límite de presión.

- La lubricación afecta a la conversión par–precarga; el uso de un lubricante incorrecto (o la mezcla de lubricantes) puede crear una gran variación de precarga con el mismo valor de par.

Mejores Prácticas de Montaje para Sistemas de Alta Presión

Seguir prácticas de montaje disciplinadas reduce el riesgo de fugas y mejora la fiabilidad del sistema.

- Forme al personal de montaje en integridad de uniones: manipulación de juntas, inspección de caras, lubricación de pernos y verificación del apriete.

- Limpie las caras de las bridas y los elementos de fijación; elimine residuos, pintura, salpicaduras de soldadura y productos de corrosión de la banda de la junta.

- Alinee las bridas para evitar cargas laterales en la junta; corrija las tensiones de la tubería antes del apriete.

- Utilice herramientas calibradas y secuencias de apriete documentadas; registre los pasos de par/ángulo si el procedimiento lo requiere.

- Realice pruebas de presión y estanqueidad apropiadas para el servicio antes de la puesta en marcha.

Evitar errores comunes de instalación y manipulación

Prevenir errores de instalación protege las estrías y la banda de sellado, garantizando un rendimiento estanco.

| Tipo de error | Descripción |

|---|---|

| Selección inadecuada de la junta | Usar la junta incorrecta (o reutilizar juntas) puede comprometer el sellado y la estabilidad de la precarga. |

| Preparación superficial inadecuada | Las caras sucias, pintadas, corroídas o dañadas crean vías de fuga en la banda de la junta. |

| Desalineación | Las bridas descentradas introducen cargas de flexión y compresión desigual de la junta. |

| Aplicación incorrecta del par de apriete | El apriete en una sola pasada o la fricción no controlada conduce a una precarga desigual y fugas. |

| Materiales incompatibles | La corrosión, el gripado o la incompatibilidad térmica pueden degradar la unión con el tiempo. |

- Picaduras de corrosión y la contaminación son causas comunes de fugas; a menudo se manifiestan como un alto Rz o daños visibles en la cara.

- Utilizar la junta correcta y mantener las caras de la brida limpias y sin daños es esencial para un sellado fiable.

Solución de problemas de fugas relacionadas con Ra

Diagnóstico de si Ra es la causa raíz

Los ingenieros determinan si la textura superficial es la causa raíz mediante métodos de diagnóstico específicos.

Un enfoque sistemático separa los “problemas de acabado” de los “problemas de montaje”. La tabla siguiente describe observaciones comunes de instalación e inspección:

| Método de diagnóstico | Descripción |

|---|---|

| Inspección visual | Examine la banda de la junta en busca de arañazos (especialmente radiales), picaduras, daños en el recubrimiento e impresión de residuos. |

| Medición de rugosidad superficial | Mida Ra (y Rz si es necesario) utilizando ajustes de corte/filtro consistentes y múltiples ubicaciones. |

| Técnicas de replicación | Cree una impresión para revisión microscópica cuando se sospechen picaduras/arañazos pero sean difíciles de ver. |

Consejo: Si la junta muestra aplastamiento desigual o bruñido, sospeche primero de desalineación o dispersión de precarga, y luego confirme el estado de la cara con medición.

Opciones de reparación para caras de brida dañadas o demasiado rugosas

Reparar una cara de brida dañada restaura la integridad del sellado y ayuda a prevenir fugas repetidas.

Los ingenieros seleccionan entre varios métodos probados:

- Los servicios de reparación rápidos y rentables pueden utilizar materiales compuestos de polímero para reconstruir la cara de la brida y aislar metales disimilares.

- El mecanizado/lapeado in situ puede minimizar el tiempo de inactividad y evitar trabajos en caliente, si lo permiten las normas de seguridad del sitio.

- Para daños graves, puede ser necesario el reemplazo o la reconstrucción por soldadura más el re-mecanizado.

- Retire la brida corroída y suelde una nueva (cuando el diseño/código lo permita).

- Mecanice la cara de sellado o la ranura del anillo en el sitio dentro de la tolerancia.

- Añada material mediante reconstrucción por soldadura controlada, y luego mecanice la cara de sellado.

- Aplicar materiales de reparación compuestos de polímero cualificados para restaurar la banda de sellado.

Cuándo re-mecanizar, rectificar o reemplazar la brida

Los ingenieros re-mecanizan, rectifican o reemplazan una brida cuando la banda de sellado no puede cumplir la especificación o el daño crea vías de fuga.

La corrosión y el daño por manipulación pueden aumentar Rz y crear discontinuidades que ninguna junta puede superar de forma fiable. El reacabado restaura la dirección de las estrías y el rango de rugosidad previstos; el reemplazo es necesario cuando los defectos son demasiado profundos, la geometría de la ranura está comprometida o las reparaciones no pueden cumplir los criterios de aceptación del proyecto.

Mantenimiento preventivo e intervalos de reinspección

El mantenimiento preventivo regular y la reinspección programada ayudan a evitar fugas inesperadas.

Los equipos deben inspeccionar las caras en busca de corrosión y daños, verificar la textura superficial donde sea crítica y proteger las caras durante el paro/almacenamiento. El intervalo depende de la presión, los ciclos de temperatura, el medio (p. ej., H2S húmedo, cloruros, hidrógeno) y el entorno externo.

Nota: “Un buen Ra en la compra” no garantiza “un buen Ra en el montaje”. La corrosión en almacenamiento y la manipulación son degradantes comunes.

Listas de comprobación prácticas de Ra y consejos de ingeniería

Lista de comprobación de Ra previa a la fabricación para ingenieros y compradores

Una lista de verificación previa a la fabricación ayuda a garantizar que cada brida esté lista para sellar antes de salir de la fábrica.

Los ingenieros y compradores deben verificar los siguientes elementos para reducir el riesgo de fugas en obra:

| Elemento | Descripción |

|---|---|

| Informe de acabado superficial | Ra (y Rz si se requiere), ubicaciones medidas, ajustes del instrumento (corte/filtro), criterios de aceptación. |

| Estado de la superficie | Sin arañazos radiales a través de la banda de la junta; sin picaduras; cubierta protectora instalada. |

| MTR / certificado | Traza de lote/calor; composición química + propiedades mecánicas según la norma de material especificada. |

| END (si se requiere) | END específico del proyecto como PT/MT/UT/RT según ITP. |

| Marcado y trazabilidad | Marcado/grabado correcto; coincide con la documentación; protegido contra la corrosión. |

| Embalaje | Caras de sellado protegidas contra impactos y corrosión durante el transporte/almacenamiento. |

Consejo: Si el pedido de compra no define cómo y dónde se mide Ra, añádalo. “Ra 3,2–6,3 µm” sin detalles de medición es un desencadenante recurrente de disputas.

Lista de comprobación de instalación y puesta en marcha en obra

Una instalación y puesta en marcha adecuadas protegen la banda de sellado y mantienen la integridad de la junta.

Los equipos deben seguir estos pasos:

- Inspeccionar las caras de las bridas en busca de daños, corrosión, exceso de recubrimiento por pulverización y contaminación.

- Medir Ra (y Rz si es necesario) cuando el servicio es crítico o las caras han sido reprocesadas.

- Limpie las superficies de contacto y los elementos de fijación; verifique que la lubricación se ajuste al procedimiento.

- Seleccione el tipo de junta correcto y verifique que sea nueva y no esté dañada.

- Aplique un apriete controlado en múltiples pasadas utilizando la secuencia documentada.

- Realice pruebas de presión e inspeccione si hay goteo/fugas antes de la puesta en servicio.

Nota: Registre el método de apriete utilizado (par, ángulo, tensión hidráulica) y la lubricación. Esos datos son invaluables para la resolución de problemas posterior.

Trabajar con SUNHY para el suministro de bridas con control de Ra

La colaboración con Sunhy respalda un control predecible del acabado superficial y la documentación para el suministro de bridas diseñadas.

Sunhy utiliza mecanizado CNC para producir acabados estriados controlados y proporciona trazabilidad y documentación de inspección según lo requieran las especificaciones del proyecto. Para servicios críticos, los compradores pueden solicitar informes de rugosidad superficial (Ra/Rz), confirmación de embalaje protector y soporte de inspección de terceros.

El objetivo de Sunhy no es “suavidad de marketing”, sino superficies de sellado controladas y documentadas que coincidan con la junta y el procedimiento de montaje.

Dominar el Ra de la brida mejora el rendimiento hermético en sistemas de alta presión.

Pasos clave incluyen:

- Comprender que las uniones estancas requieren una presión de contacto de la junta suficiente y uniforme para bloquear las vías de fuga.

- Reconocer que la integridad de la unión depende tanto del estado de las caras como de la consistencia de la precarga de los pernos.

- Identificar y controlar los verdaderos factores de fallo: daños, colocación incorrecta, dispersión del par de apriete y corrosión—a menudo más que solo la rugosidad superficial (Ra).

Fabricación de calidad y prácticas de verificación medibles respaldan la fiabilidad a largo plazo.

La trazabilidad del material, el acabado superficial controlado y el montaje disciplinado reducen el riesgo de fugas en servicio exigente.

Una lista de comprobación práctica para conexiones estancas incluye:

| Elemento de la lista de comprobación | Descripción |

|---|---|

| Especificación clara | Tipo de cara + dirección + Ra/Rz (si se requiere) + método de medición + ubicaciones de aceptación. |

| Protección contra la corrosión | Proteger las caras en almacenamiento; mantener las cubiertas puestas; evitar humedad y contaminación por cloruros. |

| Montaje controlado | Utilizar un método de apriete documentado (pasos múltiples, control de lubricación, verificación). |

Inspección continua y adherencia a normas como ASME PCC-1 apoyan la integridad repetible de la junta y reducen el riesgo de fugas en el ciclo de vida.

PREGUNTAS FRECUENTES

¿Cuál es el valor de Ra ideal para un acabado fonográfico en una brida?

El rango ideal de Ra para un acabado fonográfico (serrado en espiral) es comúnmente de 125 a 250 µin (3,2 a 6,3 µm) para muchas juntas con empaquetadura de cara elevada.

La selección final debe coincidir con el tipo de empaquetadura y el servicio: las empaquetaduras más blandas pueden necesitar una textura diferente, y las juntas de alta integridad a menudo requieren un control más estricto del daño, la dirección y el procedimiento de apriete.

¿Cómo mejoran las estrías concéntricas el sellado de la junta?

Serrado concéntrico proporciona un acabado controlado que aumenta la fricción y estabiliza el asentamiento de la junta.

Pueden reducir el deslizamiento de la junta y ayudar a mantener la presión de contacto, siempre que la cara esté intacta y la unión se monte con una precarga uniforme.

¿Por qué Sunhy mide tanto Ra como Rz en las caras de bridas?

Medir tanto Ra como Rz reduce los “falsos aprobados”.”

Ra controla la textura media, mientras que Rz es más sensible a arañazos profundos, picaduras y picos extremos que a menudo causan microvías de fuga.

¿Qué herramientas verifican la rugosidad superficial Ra en bridas de acero inoxidable?

Los medidores de rugosidad portátiles, los perfilómetros de palpador y los sistemas ópticos se utilizan comúnmente.

Para obtener resultados fiables, registre la configuración del instrumento (corte/filtro), mida múltiples puntos en la banda de la junta y confirme la dirección de recorrido respecto al acabado de la ranura.

¿Cuándo deben los ingenieros volver a mecanizar una cara de brida?

Re-maquinar (o reemplazar) cuando la banda de sellado no pueda cumplir la especificación o el daño cree vías de fuga.

Los desencadenantes típicos incluyen Ra/Rz fuera de rango, arañazos radiales a través de la banda de la junta, corrosión por picadura o geometría de ranura RTJ comprometida.