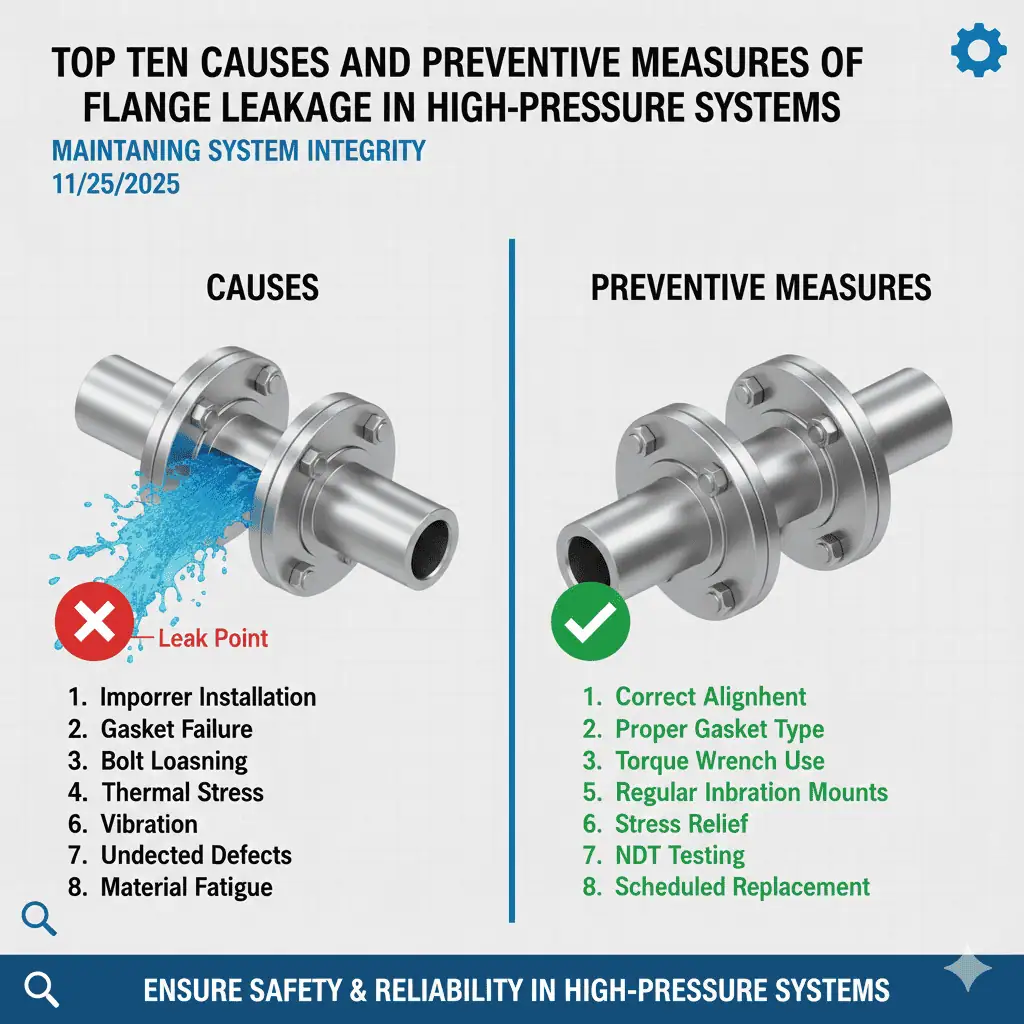

Es necesario prevenir fugas en bridas en sistemas de alta presión porque protege a las personas, reduce paradas no planificadas y limita el riesgo de pérdida de contención. En investigaciones de fugas reportadas, los problemas relacionados con bridas pueden representar una parte significativa de los incidentes (la proporción exacta depende de la industria, el alcance de los informes y lo que se considere “relacionado con bridas”). El trabajo de campo muestra el mismo patrón: la mayoría de las fugas no son causadas por un solo error, sino por una cadena de pequeñas desviaciones: junta incorrecta para el servicio, carga desigual de los pernos, daño en la cara de la brida y cargas externas de tubería que descargan lentamente la junta.

Una fuente de investigación citada frecuentemente en discusiones sobre incidentes de fugas informa que los fallos relacionados con bridas representan del 30% al 50% de los incidentes de fugas reportados. Trate ese rango como “contexto”, no como una constante universal. La conclusión práctica es estable: si controla la selección de la junta, el montaje de la unión y las cargas externas, elimina la mayoría de las vías de fallo comunes.

La ingeniería de precisión y el montaje disciplinado importan más que las afirmaciones de marca. Si su equipo utiliza una guía de montaje de unión reconocida (por ejemplo ASME PCC-1) y adquiere bridas que coincidan con su estándar de diseño (por ejemplo ASME B16.5), la probabilidad de fugas crónicas disminuye drásticamente. Para la adquisición o alineación de especificaciones, también ayuda anclar su tipo de brida y elección de cara (RF/FF/RTJ) temprano—consulte la descripción general de fabricación de bridas de acero inoxidable de Sunhy aquí: fabricante de bridas de acero inoxidable.

| Estándar | Requisito de Fugas |

|---|---|

| API 598 | No se permiten burbujas de aire ni gotas de agua |

| API 6D | Fugas cero para válvulas con asiento resiliente |

| MSS SP-61 | Tasas de fuga admisibles para válvulas con asiento metálico |

| FCI 70-2 | Directrices completas sobre tasas de fuga aceptables |

La tabla anterior es útil para comprender cómo las diferentes industrias definen la “aceptación de fugas” (a menudo para válvulas). Para juntas de bridas atornilladas, su trabajo diario normalmente se basa más en la guía de montaje de juntas (por ejemplo ASME PCC-1) y, cuando necesita cálculo/verificación de la capacidad y estanqueidad de la junta, normas como EN 1591-1. Utilice la “familia de normas” adecuada para el problema correcto.

A menudo se enfrenta a diez causas principales: selección incorrecta de la junta, apriete inadecuado de los pernos, daños en la superficie de la brida, desalineación, flexibilidad insuficiente de la tubería, fuerza mecánica excesiva, mala colocación de los soportes, arañazos en la junta y problemas de carga de los pernos, corrosión y erosión, y vibración y fatiga de los pernos. Concéntrese en comprobaciones prácticas y un método repetible de montaje de pernos para mantener sus sistemas estables y sin fugas.

Causas de fugas en bridas

Selección inadecuada de la junta

Debe seleccionar la junta adecuada para cada conexión de brida. En las investigaciones de fallos, los problemas de las juntas suelen tener su origen en la selección + instalación, no en “defectos aleatorios”. Las guías de la industria señalan que una gran parte de los fallos de las juntas están relacionados con la instalación; un documento de buenas prácticas publicado cita que la instalación defectuosa puede ser el factor dominante en muchos casos. Esta referencia de buenas prácticas de instalación de juntas es una base sólida para saber cómo es “lo bueno”.

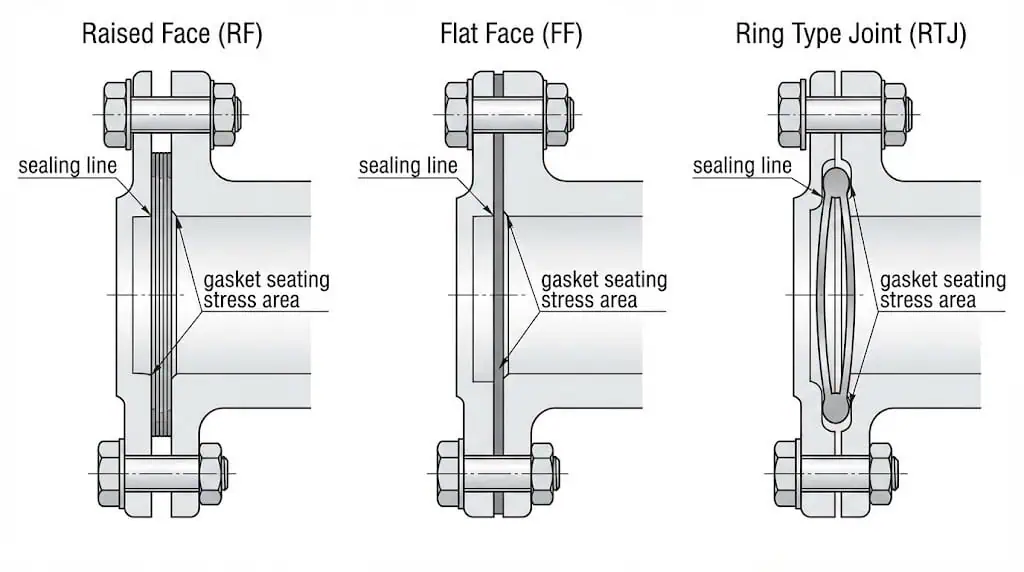

Los errores de selección se manifiestan de formas predecibles: construcción incorrecta de la junta para el acabado de la brida (RF/FF/RTJ), material incorrecto para el medio, y un desajuste entre la tensión de asiento requerida y lo que su tamaño de perno/espárrago puede realmente proporcionar. Una regla útil del trabajo de campo: si no puede explicar cómo sella la junta (y qué carga necesita), está adivinando.

- Empareje el acabado con el tipo de junta: RF utiliza comúnmente junta espiral o kammprofile; RTJ utiliza juntas de tipo anillo; FF a menudo necesita cobertura completa de la cara (y control de planitud). Si necesita un repaso rápido sobre la elección del acabado, la comparativa de Sunhy ayuda: Cara elevada vs cara plana en bridas.

- Confirmar compatibilidad química + de temperatura: El PTFE puede fluir en frío bajo carga; el grafito soporta temperatura pero puede acelerar la corrosión por rendija en servicio con cloruros si hay agua presente.

- Verificar capacidad de carga del perno: la tensión de asiento no es “gratuita”—depende del tamaño del espárrago, grado, lubricación y la dispersión de la relación par–precarga.

- Comprobar acabado de la cara de la brida: la junta elegida puede requerir un rango específico de acabado superficial; demasiado liso puede provocar fugas, demasiado rugoso puede cortar la junta.

Ejemplo de campo (error de selección): Una junta Class 600 RF en aceite caliente presentó fugas tras el arranque. Se cambió la junta de espiral enrollada a lámina blanda para “facilitar el sellado”. La fuga reapareció en horas porque la junta blanda se extruyó bajo temperatura y relajación de la carga del perno. Volver a la construcción correcta de junta y re-apretar con pasos controlados y escalonados lo resolvió.

Consejo: No trate las juntas como “consumibles” intercambiables. Utilice un método de selección documentado, luego fíjelo en su estándar de mantenimiento. Si necesita una referencia paso a paso de montaje, esta guía Sunhy es una buena base interna: 4 pasos para lograr un montaje de brida sin fugas.

Apriete inadecuado de pernos

Las prácticas de atornillado incorrectas a menudo provocan fugas en las bridas porque el par es solo una forma indirecta de lograr la tensión del perno. La fricción (roscas + cara de apoyo de la tuerca), la elección del lubricante y el estado de la superficie generan dispersión del par. Una forma práctica de reducir la variación es utilizar un método de atornillado documentado (por ejemplo, pasos escalonados, apriete en patrón cruzado y lubricación controlada) y seguir una guía reconocida como ASME PCC-1.

Si no aprieta los pernos de manera uniforme o hasta la tensión objetivo correcta, crea una tensión localizada baja en la junta. Esto se convierte en una vía de fuga bajo presión o ciclos térmicos. También observe la relajación de la carga del perno después del calentamiento: la temperatura y la fluencia/relajación de la junta pueden descargar la unión, especialmente en el primer ciclo de operación. Para una discusión técnica sólida sobre cómo la fricción, la temperatura y los detalles del montaje afectan la carga del perno, esta referencia de atornillado es útil: Consideraciones de atornillado (Parte I).

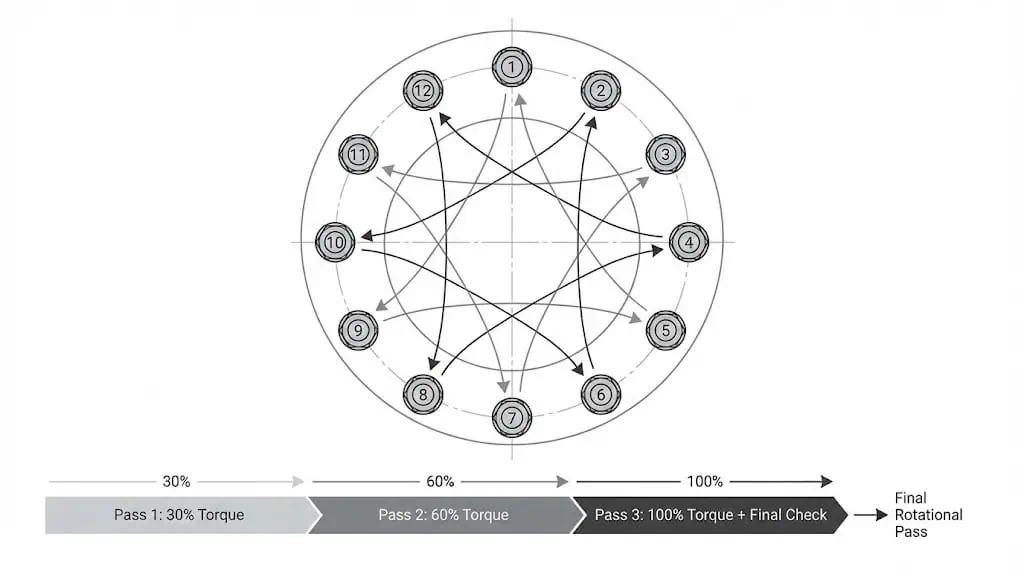

Ejemplo de campo (error de montaje): Un equipo de mantenimiento apretó una brida de 12 pernos “alrededor del círculo”. La unión pasó la prueba hidráulica en frío pero tuvo fugas durante el calentamiento. El reatornillado utilizando un patrón cruzado con pasos escalonados (30% → 60% → 100%) y un paso rotacional final estabilizó la tensión de la junta y eliminó la fuga.

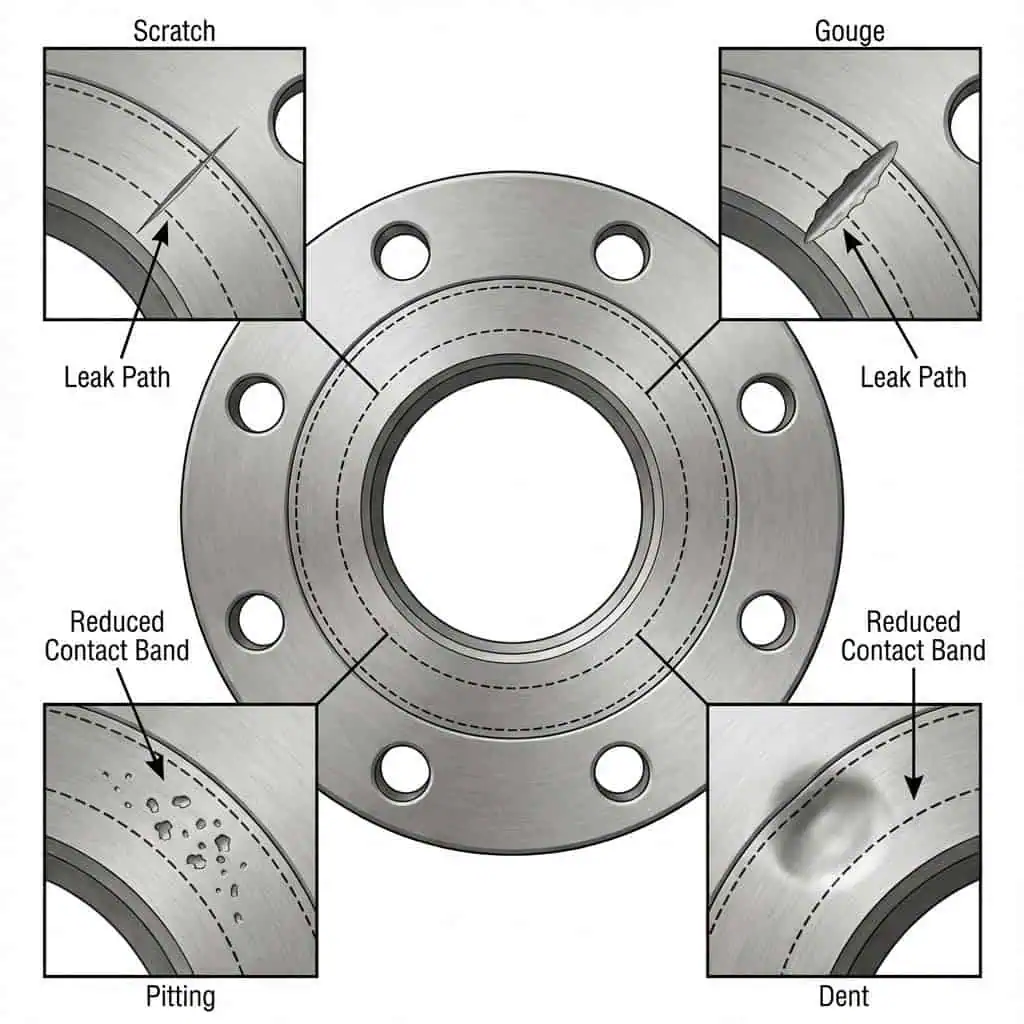

Daño en la superficie de la brida

El daño en la brida es una causa principal de fugas porque las imperfecciones de la superficie rompen la línea de sellado. El acabado superficial importa en dos direcciones: los arañazos profundos crean un canal de derivación, mientras que la rugosidad general incorrecta puede reducir el “agarre” de la junta o cortarla. Una referencia práctica de la industria sobre modos de daño y por qué importan está aquí: Los tipos más comunes de daño en la brida incluyen:

| Tipo | Descripción | Causas |

|---|---|---|

| Arañazos | Marcas estrechas y alargadas con fondos afilados | Creadas por objetos afilados como cepillos de alambre o cinceles |

| Muescas | Marcas anchas y alargadas con fondos romos y redondeados | Causadas por objetos romos como destornilladores o gatos de brida |

| Picaduras | Pequeñas áreas redondeadas de pérdida de material debido a la corrosión | A menudo ocurren en grupos, indicando corrosión localizada |

| Abolladuras | Áreas no alargadas, afiladas o romas causadas por impacto | Resultan de colisiones de equipos durante el posicionamiento de bridas |

Incluso arañazos radiales menores pueden comprometer el sellado en servicio de alta presión. Si utiliza juntas de espiral enrollada o kammprofile, confirme que el acabado de la cara de la brida esté dentro del rango apropiado para el tipo de junta—demasiado rugoso puede dañar la junta; demasiado liso puede reducir la “mordida” por fricción. Una referencia ampliamente utilizada en manuales de juntas discute por qué el acabado superficial es parte del sistema de sellado (no un detalle cosmético): Manual de Juntas FSA.

Ejemplo de campo (daño por manipulación): Un equipo limpió una cara realzada con un cepillo de alambre de acero, creando arañazos circunferenciales. La unión “parecía limpia” pero presentó fugas a presión. Reacabando la cara al perfil correcto y reemplazando la junta se corrigió la fuga sin cambiar la clase de brida o el tipo de junta.

Las bridas de precisión de Sunhy se someten a inspecciones superficiales para minimizar defectos evitables, pero aún necesita disciplina de manipulación en obra—la mayoría del daño en caras ocurre durante el mantenimiento, no en la fabricación.

Desalineación de Bridas

La desalineación y el montaje deficiente crean una distribución de presión desigual a través de la junta y también pueden introducir flexión en el anillo de la brida. En la práctica, el peor hábito es “tirar de las bridas juntas con pernos”. Eso puede deformar permanentemente la brida, dañar la junta y sobrecargar los espárragos. Si desea un desglose técnico de por qué la desalineación aumenta el riesgo de sellado, esta referencia de apriete es útil: Consideraciones sobre el apriete de pernos (Parte II).

- Distribución de presión desigual

- Mayor tensión en tuberías y componentes de la unión

- Reducción de la eficiencia y mayor probabilidad de fugas bajo presión/ciclado térmico

- Desgaste y fatiga acelerados, especialmente en presencia de vibración

La desalineación también acelera el desgaste de la junta durante el montaje. Si la junta se desplaza al acoplar las bridas, puede rasgarse la capa de sellado antes de que la unión siquiera vea presión.

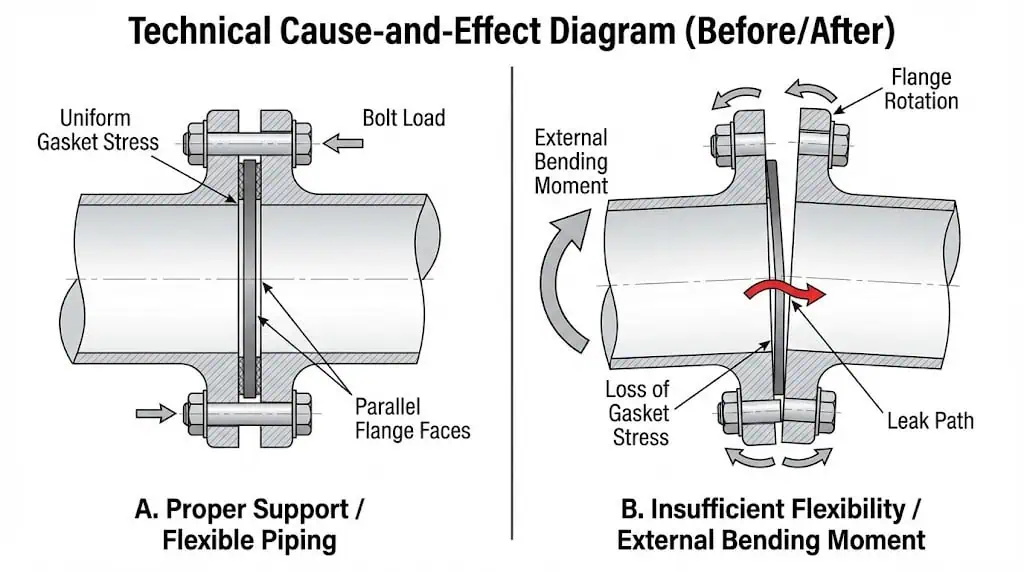

Flexibilidad insuficiente de la tubería

La flexibilidad insuficiente de la tubería se manifiesta como cargas externas que rotan las caras de las bridas, reducen la tensión de la junta y abren microvías de fuga. La expansión térmica es el desencadenante común: el sistema se calienta, el crecimiento de la tubería empuja las boquillas del equipo, y la brida experimenta un momento flector que nunca estaba “diseñado” para soportar. Si está realizando verificación de ingeniería para servicio crítico, los estándares de cálculo de uniones de brida, como EN 1591-1 ayudan a conectar cargas externas, parámetros de la junta y expectativas de estanqueidad.

- Mayor tensión y cargas en las uniones de brida

- Mayor riesgo de fugas bajo cargas dinámicas o térmicas

- Necesidad de una estrategia de flexibilidad y soporte en el diseño de tuberías

Comprobación práctica: Si necesitas una palanca o un tensor para alinear los agujeros de los pernos, probablemente tengas un problema de carga externa. Corrige primero el ajuste/soportes de la tubería; no lo “soluciones” con más par de apriete.

Fuerza mecánica excesiva

Aplicar demasiada fuerza mecánica durante la instalación o la operación puede dañar la brida o la junta. En sistemas de alta presión, la unión de brida es sensible al momento flector, la torsión y las cargas axiales. Si esas cargas provocan rotación de la brida, la tensión de la junta disminuye y comienzan las fugas, incluso si tus valores de par parecían correctos el día del montaje.

Cuando veas fugas repetidas en la misma unión después de reemplazar la junta, trátalo como un problema de “trayectoria de carga”: desalineación, cargas de tuberías o movimiento del equipo está descargando la junta. Reemplazar la junta sin abordar la trayectoria de carga suele provocar una segunda fuga.

Colocación inadecuada de soportes

La colocación inadecuada de soportes aumenta el riesgo de fugas en bridas al crear flexión sostenida en la unión. El patrón clásico en campo es una válvula pesada o un tramo de instrumentación ubicado cerca de una brida, con el soporte más cercano demasiado lejos. Ese peso se convierte en un momento flector y desgasta lentamente la junta.

Usa soportes para eliminar la flexión de la unión de brida, no solo para “sostener la tubería”. Si tus soportes permiten que la línea se hunda después del arranque, la carga de los pernos compite con la gravedad y la vibración.

Arañazos en la junta y problemas de carga de pernos

El arrastre de la junta y la carga desigual de los pernos son causas frecuentes de fugas en juntas. El arrastre suele ocurrir durante el acoplamiento: la junta se arrastra por la cara porque las bridas no están paralelas o la junta no está centrada. La carga desigual de los pernos bloquea entonces esa junta dañada en su posición.

Utilice espárragos guía en bridas grandes, mantenga las caras paralelas durante el montaje y evite rotar una cara de brida contra la junta. Si utiliza lubricante, aplíquelo de forma consistente y documéntelo: cambiar la lubricación altera la relación par–precarga.

Corrosión y erosión

La corrosión es una amenaza importante para la integridad de las bridas, especialmente cuando hay humedad y cloruros presentes. Las formas más comunes en las caras de brida son la corrosión por rendija (bajo la junta) y la corrosión por picadura. La corrosión por rendija ocurre en pequeños huecos con falta de oxígeno entre la brida y la junta; la picadura aparece como pequeñas cavidades y puede agruparse. Los aceros inoxidables no son “a prueba de corrosión”: la concentración de cloruros, temperatura, depósitos y rendijas estancadas deciden el resultado. Para una explicación técnica clara de los mecanismos de picadura y rendija en aceros inoxidables, esta referencia es útil: SSINA: Corrosión por picadura y rendija.

- Corrosión por rendija: localizada, difícil de detectar temprano, a menudo bajo juntas y depósitos

- Corrosión por picadura: pequeñas picaduras (a veces agrupadas) que pueden convertirse en puntos de inicio de fugas

Ejemplo de campo (corrosión bajo junta): Una línea de agua de mar desarrolló fugas recurrentes en la misma brida. La junta fue reemplazada dos veces sin mejora. Tras el desmontaje, se encontraron picaduras de corrosión por rendija bajo la banda de contacto de la junta. La solución fue refrentar la brida, cambiar la estrategia de junta e implementar lavado/inspección para evitar que los depósitos de sal se acumulen en la rendija.

Las bridas de acero inoxidable de Sunhy resisten la corrosión cuando se emparejan correctamente con el servicio, pero el control de la corrosión es una decisión de sistema: grado del material, depósitos, drenaje, elección de junta e inspección interactúan todos.

Vibración y fatiga de pernos

La vibración puede aflojar los elementos de fijación con el tiempo y acelerar la fatiga de los pernos si la unión experimenta deslizamiento. En entornos con vibración, la fricción de la rosca por sí sola no es un mecanismo de bloqueo fiable; este es un hallazgo clásico en las referencias de ingeniería de elementos de fijación. Para una explicación práctica de ingeniería sobre el mecanismo de aflojamiento y lo que realmente lo previene (evitar el deslizamiento de la unión y usar bloqueo positivo cuando sea necesario), consulte: Bolt Science: Aflojamiento por vibración de elementos de fijación roscados.

Ejemplo de campo (vibración): Una línea de máquina alternativa presentaba fugas intermitentes en una brida que “pasó” las comprobaciones de par. La causa raíz fue el deslizamiento de la unión bajo vibración. Mejorar los soportes, reducir la transmisión de vibración y añadir una estrategia de bloqueo documentada estabilizó la carga de los pernos y detuvo la fuga.

Nota: Si la vibración forma parte del ciclo de trabajo, trate la retención de la carga de los pernos como un requisito de diseño, no como una ocurrencia posterior de mantenimiento.

Prevención de daños en bridas

Selección correcta de juntas

Previene fugas en bridas eligiendo la junta adecuada para su sistema e instalándola de forma controlada. Antes de la instalación, inspeccionar caras de bridas para limpieza, acabado y daños. Nunca reutilice juntas viejas y evite la “improvisación en campo” como agregar grasa a menos que el procedimiento de la junta lo permita explícitamente.

Cada tipo de junta—lámina blanda, espiral enrollada, kammprofile, junta de tipo anillo—se adapta a una combinación específica de cara, presión y temperatura. Estandarice los tipos y tamaños de juntas en sus operaciones cuando sea posible, pero no estandarice más allá de lo que el servicio pueda tolerar.

Mejores Prácticas para la Selección de Juntas:

- Ajuste los materiales y construcción de la junta al medio, temperatura y presión (incluya condiciones de perturbación, no solo operación normal).

- Confirme la compatibilidad de la cara (RF/FF/RTJ) y las expectativas de acabado superficial.

- Utilice un método de ensamblaje documentado (por ejemplo ASME PCC-1y mantenga registros para repetibilidad.

Consejo: Si su planta observa fugas repetidas después del “reemplazo rutinario de juntas”, agregue un paso de verificación: confirme el acabado de la cara de la brida + paralelismo, y confirme el método de carga del perno. Un cambio de junta por sí solo a menudo trata solo el síntoma.

Apriete Adecuado de Pernos

El apriete adecuado de los pernos garantiza un sellado confiable y evita daños en la brida. Utilice herramientas calibradas y siga una secuencia en patrón cruzado. Para uniones críticas, considere métodos de control de tensión (tensado hidráulico, dispositivos indicadores de carga) cuando sea práctico, porque el par de torsión por sí solo puede ocultar una gran dispersión de tensión.

Secuencia de Apriete de Pernos:

- Apriete ligeramente el primer perno.

- Muévase directamente al opuesto para el segundo perno.

- Gire 1/4 de vuelta alrededor del círculo para el tercer perno.

- Muévase directamente al opuesto para el cuarto perno.

- Continúe esta secuencia hasta que todos los pernos estén apretados.

Pasos de Aplicación de Par de Torsión:

- Comience con ~30% del objetivo final en la primera pasada (patrón cruzado).

- Aumente a ~60% en la segunda pasada (mismo patrón).

- Finalice en 100% en la pasada final, luego realice una pasada rotacional final para capturar efectos de relajación y asentamiento.

Nota: Una carga uniforme de pernos evita la rotación de la brida y reduce el riesgo de fugas. Mantenga la lubricación constante—cambiar el lubricante altera la relación par-tensión. Una discusión técnica de estos efectos se proporciona aquí: Consideraciones de atornillado (Parte I).

Inspección de Superficie de Brida

Debe inspeccionar las superficies de las bridas para detectar defectos que puedan causar fugas. Los métodos no destructivos pueden ayudarle a detectar corrosión y pérdida de espesor sin desmontaje innecesario. Un método de ejemplo es Pruebas Ultrasónicas de Matriz en Fase (PAUT), que puede respaldar el cribado de mecanismos de corrosión que causan daños bajo la junta.

| Característica | Descripción |

|---|---|

| Examen no intrusivo | Inspeccione sin desmontaje |

| In situ y en línea | Realice inspecciones mientras el sistema opera |

| Rentable | Reduzca el tiempo de inactividad y los costos de desmontaje |

| Detección de corrosión | Identifique la corrosión y mida la pérdida de material |

| Seguridad | Elimine los riesgos de bridas abiertas |

Consejo: Agregue una “verificación del estado de la cara” a su plan de trabajo de juntas: daño visual, banda de picadura bajo la junta y una confirmación rápida del acabado superficial (comparador). Muchas fugas repetidas son repetibles porque nadie verifica el estado de la cara antes del reensamblaje.

Alineación precisa de bridas

La alineación precisa previene tipos de daño en bridas y soporta una tensión estable de la junta. Use pasadores de alineación o herramientas de alineación de bridas para posicionar las bridas correctamente. Limpie todas las superficies y verifique que los extremos de la tubería estén rectos y cuadrados. Después de la instalación, inspeccione las soldaduras y realice una prueba de presión para confirmar que no hay fugas.

Pasos de alineación:

- Limpie las bridas y tuberías.

- Use herramientas de alineación para un ajuste preciso.

- Marque las bridas para una alineación correcta.

- Mida las distancias para garantizar la consistencia.

- Ajuste con calzas o espaciadores según sea necesario.

Llamada de atención: Si necesita “forzar” la alineación con pernos, deténgase y corrija primero la condición de la tubería/soporte. Los pernos no son herramientas de alineación.

Diseño Flexible de Tuberías

El diseño flexible de tuberías reduce el estrés en las juntas bridadas y previene fugas en las bridas. Utilice el estándar de brida que coincida con su base de diseño (por ejemplo ASME B16.5) y siga una guía de montaje (por ejemplo ASME PCC-1). Cuando las cargas externas son significativas, considere enfoques de cálculo/verificación como EN 1591-1.

| Estándar de Diseño | Descripción |

|---|---|

| ASME B16.5 | Base dimensional/de presión-temperatura de bridas para muchos sistemas de tuberías |

| ASME PCC-1 | Orientación de montaje para mantener la integridad de la junta y la tensión de la empaquetadura |

- La tubería flexible acomoda la expansión térmica y el movimiento.

- El diseño adecuado reduce la rotación de la brida y ayuda a mantener la integridad del sello.

Fuerza Mecánica Controlada

Controle la fuerza mecánica durante la instalación para evitar daños en la brida. Apriete los pernos en un patrón cruzado para una tensión uniforme. En lugar de buscar el “par máximo”, apunte a un rango de tensión de perno que logre la tensión de empaquetadura requerida sin ceder las varillas roscadas o rotar la brida. En la práctica, el objetivo depende del grado de la varilla roscada, la condición de lubricación, el tipo de empaquetadura y la geometría de la junta. En esta nota técnica se proporciona una discusión práctica de ingeniería sobre los objetivos de tensión de perno y el control del montaje: Tensión de perno en juntas de brida empernadas (discusión ASME PCC-1).

Pasos de Control de Fuerza Mecánica:

- Pase Inicial: Apriete los pernos a ~30% del objetivo final en un patrón cruzado.

- Segundo Pase: Aumente a ~60% en el mismo patrón.

- Pase Final: Apriete al 100% en la misma secuencia, luego realice un pase rotacional para detectar la relajación.

Consejo: Evite apretar en exceso. Puede aplastar juntas, rotar bridas y aún tener fugas, porque crea tensión desigual en la junta, no “más sellado”.”

Colocación Estratégica de Soportes

La colocación estratégica de soportes previene daños en las bridas al mantener la alineación y reducir la flexión sostenida. Elija el espaciado de soportes según el diámetro de la tubería, el material y la densidad del fluido. Utilice soportes rígidos, de resorte o deslizantes según sea necesario, y defina puntos de anclaje donde se deba controlar el movimiento.

| Consideración de Soportes | Descripción |

|---|---|

| Espaciado de Soportes | Determinado por el diámetro de la tubería, el material y la densidad del fluido |

| Tipo de Soportes | Soportes rígidos, de resorte o deslizantes para diferentes requisitos |

| Puntos de Anclaje | Puntos fijos para prevenir el movimiento en todas las direcciones |

- Las inspecciones regulares realizadas por personal calificado mantienen la integridad del sistema.

- Incluya soportes, restricciones y juntas de brida en el mismo plan de inspección.

Gestión de la Carga del Empaque

Usted asegura un sellado confiable gestionando correctamente la carga del empaque. Apriete los pernos con un método que controle la tensión del perno (no solo el par de apriete). Use múltiples pasadas y mantenga las bridas paralelas. Si su procedimiento incluye re-apriete después del ciclo térmico, siga las instrucciones del fabricante del empaque—algunos tipos de empaques y servicios no permiten el “re-apriete en caliente” sin controles de seguridad adicionales.

Pasos de Gestión de la Carga del Empaque:

- Asegúrese de que las bridas estén paralelas antes de apretar.

- Use un patrón cruzado documentado y pasadas escalonadas.

- Controle la lubricación de manera consistente y regístrela como parte del plan de trabajo.

Prevención de Corrosión

La corrosión y el ataque por hendidura amenazan la integridad de la brida. Elija materiales y métodos de mantenimiento basados en el mecanismo real de corrosión. El rendimiento del acero inoxidable en cloruros está impulsado por la temperatura, los depósitos y las hendiduras; “316” no es una garantía. Para una descripción técnica de los factores de riesgo de picadura/hendidura, consulte: Guía SSINA. Si su sistema es costero, marino o utiliza agua de mar/salmuera, agregue control de depósitos e inspección bajo la junta a su rutina.

| Tipo de Revestimiento | Beneficios |

|---|---|

| Revestimientos Epoxi | Excelente adhesión, durabilidad y resistencia química |

| Revestimientos Poliuretano | Flexibles, duraderos, alta resistencia a la abrasión y UV |

| Primarios Ricos en Zinc | Proporciona protección catódica, efectivo en ambientes marinos |

- Programe inspecciones y utilice métodos no destructivos para detectar corrosión oculta.

- Controle los depósitos, el drenaje y las grietas estancadas alrededor de la interfaz brida/junta.

- Considere grados de aleación más altos (por ejemplo, dúplex) donde el estrés por cloruros sea alto y esté justificado por el riesgo.

Llamada de atención: Si observa fugas recurrentes con picaduras visibles bajo la banda de la junta, detenga el “intercambio de juntas”. Reacabe/reemplace la cara de la brida y solucione el causante de la corrosión (cloruros, depósitos, grieta estancada).

Control de Vibraciones

El control de vibraciones previene la fatiga de los pernos y las fugas en las bridas al evitar el deslizamiento de la unión y la pérdida de precarga. Utilice una estrategia de soporte que reduzca la transmisión de vibraciones y aplique un método de bloqueo que se ajuste al riesgo. Las referencias de ingeniería de sujetadores enfatizan que el aflojamiento por vibración es impulsado por el movimiento relativo y el deslizamiento de la unión; prevenir el deslizamiento es la primera prioridad: Explicación de Bolt Science.

Técnicas de Control de Vibraciones:

- Mejore los soportes y restricciones para reducir las vibraciones en la unión de la brida.

- Utilice métodos de bloqueo apropiados para el servicio y la criticidad (no confíe en “torque extra”).

- Instale conectores flexibles donde reduzcan la vibración transmitida sin crear nuevas rutas de carga.

- Incluya verificaciones de carga de pernos y monitoreo de fugas en su plan de mantenimiento para equipos vibratorios.

Consejo: Trate la vibración como una causa raíz. Si la unión se desliza, los pernos pueden aflojarse incluso cuando los valores de par originales eran correctos.

Siguiendo estas estrategias para prevenir daños en bridas, reduce el riesgo de fugas, fallas y costosos tiempos de inactividad. Los productos de ingeniería de precisión ayudan, pero el “resultado libre de fugas” se construye con diseño de unión + junta correcta + carga correcta de pernos + cargas externas controladas.

Fugas Comunes en Bridas y Soluciones

Identificación de Fugas en Bridas

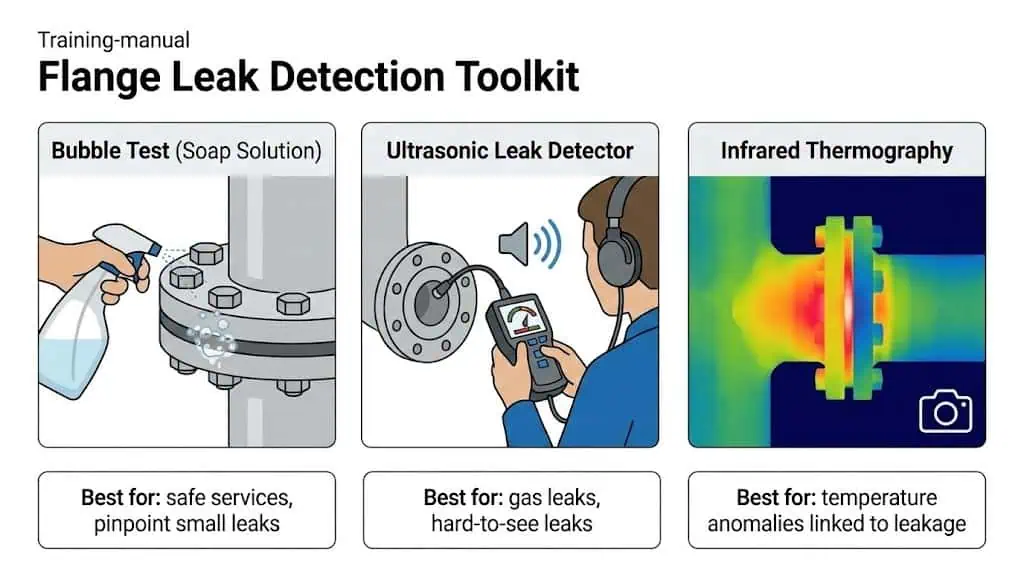

Puede detectar fugas en bridas temprano combinando verificaciones básicas con las herramientas de diagnóstico adecuadas. Un enfoque confiable es un método paso a paso: verificaciones visuales primero, luego pruebas específicas.

- Inspección visual: Busque humedad, corrosión, depósitos o “marcas de lavado” alrededor de la brida.

- Prueba de presión: Use métodos hidrostáticos o neumáticos consistentes con el procedimiento de su planta.

- Pruebas Ultrasónicas: Detecte gas que escapa y apoye el cribado de espesor cerca de la unión.

- Monitoreo Acústico: Sensores continuos para alerta temprana en servicio crítico.

- Termografía Infrarroja: Las anomalías de temperatura pueden indicar vías de fuga.

| Herramienta/Método de Diagnóstico | Descripción |

|---|---|

| Prueba de burbujas | Aplique solución de jabón y observe burbujas en la conexión de la brida. |

| Detectores de Fuga Ultrasónicos | Detectan sonidos de alta frecuencia de fluidos en escape. |

| Prueba de Presión | Selle la brida y monitoree caídas de presión. |

| Sprays de Detección de Fugas | Cambian de color cuando se exponen a fluidos en fuga. |

| Análisis Visual de Espacios en Bridas | Verifique espacios irregulares que puedan indicar rotación o desalineación. |

| Pruebas de Emisión Acústica | Escuche sonidos de alta frecuencia provenientes de materiales bajo estrés. |

| Termografía Infrarroja | Detecte patrones de calor asociados a fugas de fluidos. |

Consejo: Si aparece una fuga en la brida después del calentamiento (pero no en la prueba hidrostática en frío), sospeche relajación de la carga de los pernos, rotación de la brida por carga externa o fluencia de la junta—no solo “mal apriete”.”

Estrategias de Respuesta Rápida

Responder rápidamente a fugas en bridas reduce la escalada y el daño secundario. Entrene a su equipo para reconocer señales de fuga y aplicar un plan de respuesta controlada basado en el peligro y el medio.

- Utilice protectores de brida donde esté justificado para reducir el riesgo de salpicaduras en servicio peligroso (como parte de una estrategia de seguridad más amplia).

- No “apriete más fuerte” como respuesta predeterminada: verifique primero la alineación y la ruta de carga.

- Escale a parada/reparación cuando el medio o la tasa de fuga exceda su margen de seguridad.

- Utilice planificación de inspección alineada con el programa de códigos de su planta (muchas instalaciones basan la gestión de inspección de tuberías en estándares como API 570).

Ejemplo de campo (fuga repetida): Una junta filtró tres veces en seis meses a pesar del reemplazo de la junta. El problema real fue la carga de tubería de un tramo no soportado cercano que giró lentamente la brida bajo ciclos térmicos. Corregir los soportes y re-pernar según una secuencia controlada detuvo la recurrencia.

Al usar estas soluciones, puede prevenir fugas, reducir el daño de brida impulsado por corrosión y evitar fallas relacionadas con la presión en su sistema.

Puede prevenir fugas de brida manteniéndose proactivo con mantenimiento e inspecciones. En muchas plantas, las mayores ganancias provienen de estandarizar la selección de juntas, capacitar en disciplina de apriete de pernos y controlar cargas externas. Para una lectura interna más profunda sobre mitigación de fugas, Sunhy también cubre un caso relacionado aquí: Soluciones para fugas en bridas en servicio de hidrógeno a alta presión.

| Estándar | Área de Aplicación |

|---|---|

| ISO 6164 | Sistemas hidráulicos de alta presión |

| ANSI/ASME | Bridas de tuberías en EE. UU. |

| API | Aplicaciones de alta presión en campos petroleros |

| DIN | Industrias europeas y marítimas |

Manténgase alerta y utilice estas medidas preventivas para mantener sus sistemas libres de fugas.

PREGUNTAS FRECUENTES

¿Cuál es la causa más común de fugas en bridas?

En la práctica, el patrón de causa raíz más común es el estrés bajo o desigual de la junta.

Esto ocurre cuando la selección de la junta es inadecuada, la carga de los pernos es desigual, las caras de las bridas están dañadas o las cargas externas de la tubería rotan la junta. Si corrige solo un factor (por ejemplo, “nueva junta”), la fuga a menudo regresa a menos que se corrijan la carga de los pernos y la trayectoria de carga.

¿Cómo se puede detectar rápidamente una fuga en una brida?

Puede usar una prueba de burbujas para servicios seguros o detección de fugas ultrasónica para fugas de gas.

- Aplique una solución jabonosa y busque burbujas (donde sea seguro y esté permitido).

- Utilice un dispositivo ultrasónico para detectar fugas de gas y localizar la fuente.

¿Qué debe hacer si encuentra una brida con fugas?

Siga primero el procedimiento de seguridad de su planta, luego diagnostique la causa raíz.

- Evalúe el peligro (medio, presión, temperatura) y decida si se requiere un apagado.

- No recurra por defecto a “más torque”. Verifique la alineación, los soportes y la evidencia de rotación de la brida.

- Reemplace la junta solo después de verificar el estado de la cara de la brida y el método de apriete de los pernos.

¿Con qué frecuencia se deben inspeccionar las bridas de alta presión?

Utilice un intervalo basado en el riesgo, no un número fijo de calendario.

Las bridas de alta presión deben verificarse durante la puesta en servicio, después del primer ciclo térmico cuando sea práctico, y luego alinearse con el programa de inspección de su planta (a menudo gestionado bajo estándares como API 570). Aumente la frecuencia donde existan vibraciones, ciclos térmicos, cloruros o un historial de mantenimiento repetido.

- Incluya verificaciones visuales durante las rondas donde sea factible.

- Utilice END (UT/PAUT) dirigido donde los mecanismos de corrosión sean creíbles.

¿Se pueden reutilizar las juntas al reparar una brida?

No. No debe reutilizar las juntas.

Una vez comprimida, las características de recuperación y sellado de una junta cambian. La reutilización aumenta la posibilidad de fugas, especialmente en servicio de alta presión o ciclos térmicos.