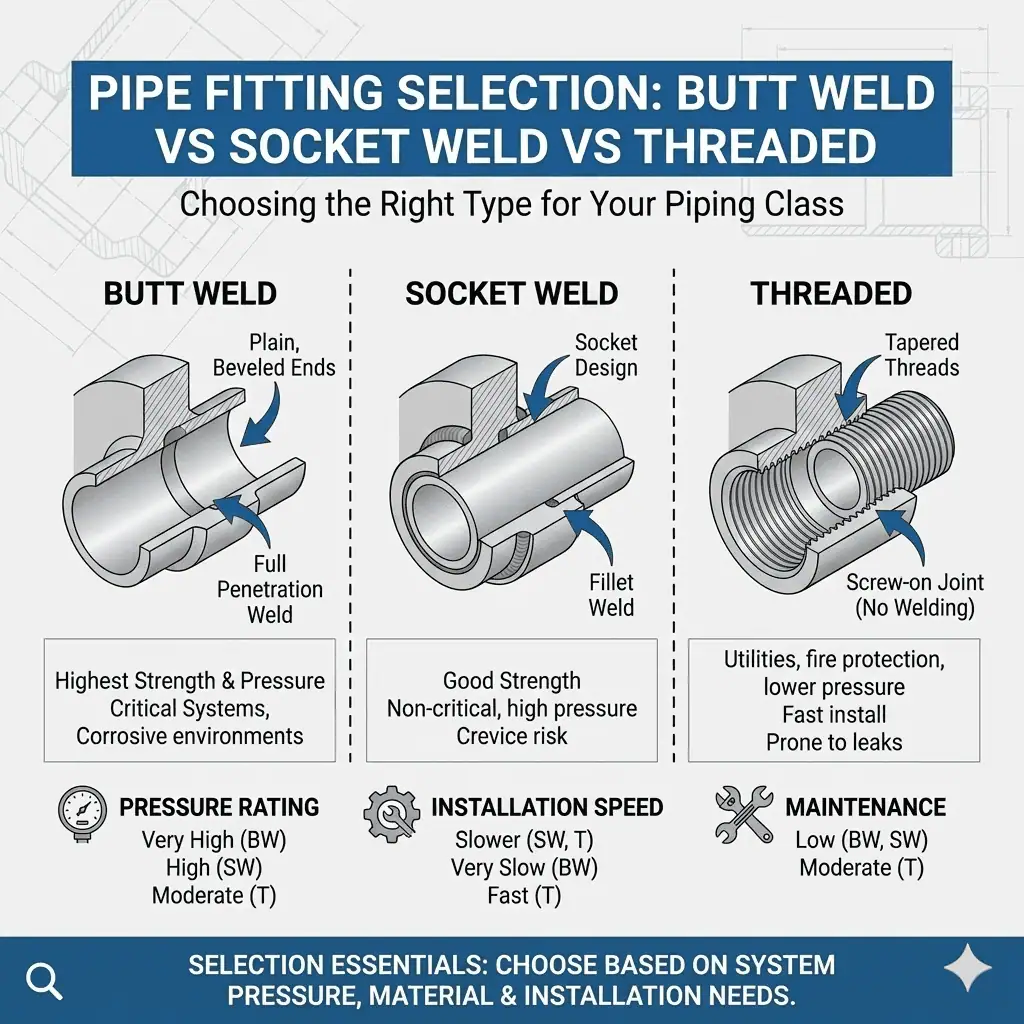

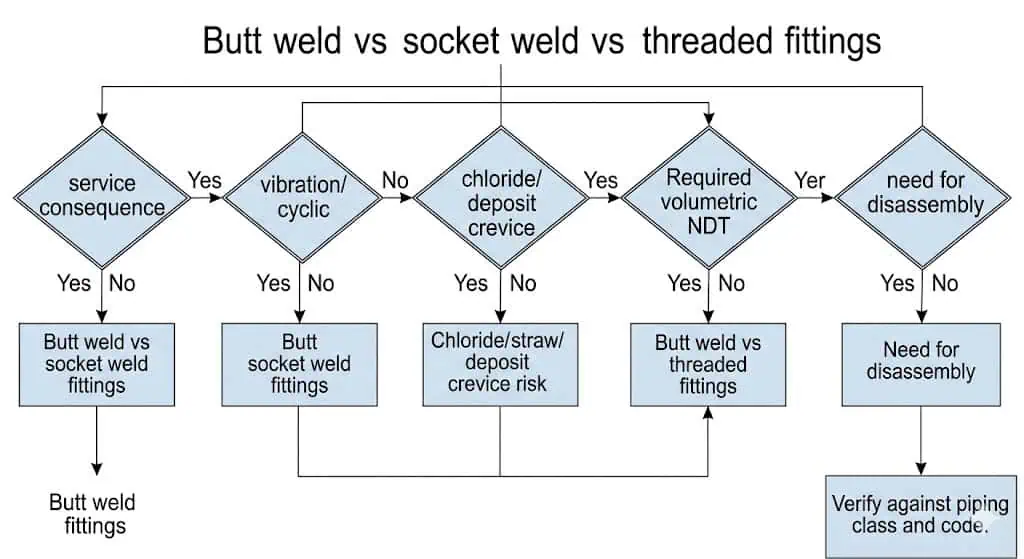

Los ingenieros deben seleccionar los accesorios de tubería soldados a tope, soldados por enchufe o roscados en función de la presión/temperatura de diseño, la carga cíclica, el mecanismo de corrosión, la capacidad de inspección (END) y el acceso para mantenimiento definidos por la clase de tubería del proyecto. Una regla rápida: use soldadura a tope cuando necesite máxima integridad y un interior limpio; use soldadura por enchufe principalmente para líneas de instrumentación o utilidad de pequeño diámetro y alta presión donde el control del ajuste sea bueno; use roscada donde se espere desmontaje y el servicio sea realmente de bajo riesgo. Verifique siempre la elección final con el código de tuberías aplicable, la especificación del cliente y las notas de clase de línea.

- Comience con la lista de líneas: presión/temperatura de diseño, peligro del fluido, margen de corrosión, servicio de vibración/carga cíclica y tipos de unión permitidos en la clase de tuberías.

- Ajuste la norma del accesorio a la conexión: ASME B16.9 para dimensiones/tolerancias de soldadura a tope; ASME B16.11 para accesorios forjados de soldadura por enchufe y roscados; ASME B1.20.1 para geometría y calibración de rosca NPT.

- Puntos de control de adquisición que evitan fugas en campo: trazabilidad de número de lote/calor, inspección dimensional, calidad del extremo de soldadura y un plan de inspección realista (VT + PT/MT + UT/RT donde sea necesario).

Resumen de Accesorios de Soldadura a Tope

¿Qué son los accesorios de soldadura a tope?

Accesorios de soldadura a tope son accesorios unidos mediante soldadura de extremos preparados a la tubería para formar una junta metálica continua y resistente a fugas.

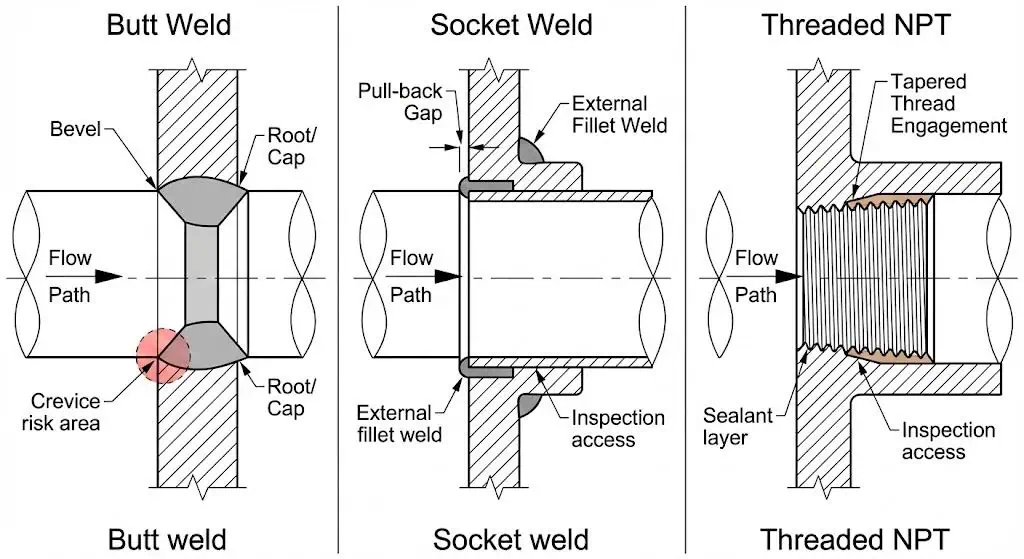

En tuberías de ingeniería, la “medición” y “ajuste” de una junta de soldadura a tope no es solo el tamaño nominal—también incluye la alineación (hi-lo), la calidad del bisel, la transición del espesor de pared y las dimensiones de extremo a extremo que coinciden con el dibujo del tramo. Los requisitos dimensionales para accesorios de soldadura a tope forjados fabricados en fábrica se refieren comúnmente a ASME B16.9, mientras que el material de acero inoxidable para tuberías a presión a menudo se especifica según ASTM A403/A403M (grados WP como WP304/304L, WP316/316L). En la práctica, esto explica por qué un accesorio del “mismo NPS” aún puede fallar en campo si los biseles están dañados, la ovalidad es alta o el espesor de pared no es el que asumió el WPS.

Caso de campo (problema de ajuste → fuga/reparación): En una línea de servicios calientes, un codo llegó con ovalidad medible y un labio de bisel distorsionado por manipulación. El equipo forzó la alineación, luego el pase de raíz mostró falta de fusión en un cuadrante. La reparación requirió corte, rebiselado y resoldadura más nueva prueba—coste mucho mayor que rechazar el accesorio en la inspección de entrada. Prevención: verificar la redondez del OD, el labio del bisel y la perpendicularidad del extremo antes de enviar a fabricación, especialmente en acero inoxidable de pared fina.

Ventajas de los accesorios de soldadura a tope

Los accesorios de soldadura a tope ofrecen alta integridad de junta, paso interior liso y rendimiento predecible cuando los procedimientos de soldadura y los controles de ajuste se ejecutan correctamente.

Los ingenieros valoran las juntas de soldadura a tope porque la trayectoria de flujo interna puede mantenerse cercana al DI de la tubería con volumen muerto mínimo y menos ubicaciones de rendija. En servicios sensibles a contaminación o ataque por rendija (cloruros, zonas estancadas), eliminar los huecos mecánicos importa tanto como la “clase de presión”. La soldadura a tope es también la opción más flexible para la planificación de END—UT/RT puede aplicarse cuando la geometría y el acceso lo permiten, y los métodos superficiales (VT/PT/MT) son sencillos alrededor del cordón de soldadura.

Consejo: Cuando una clase de tubería requiere juntas de “integridad total” (servicio cíclico, de alta consecuencia o impulsado por corrosión), la soldadura a tope suele ser la opción por defecto—siempre que el proyecto pueda soportar soldadura e inspección cualificadas.

Desventajas de los accesorios de soldadura a tope

Los accesorios de soldadura a tope exigen soldadura cualificada, ajuste disciplinado y un plan de inspección—de lo contrario, los defectos pueden quedar enterrados y ser costosos de corregir.

Los modos de fallo en producción rara vez son “problemas misteriosos”. Suelen ser elementos controlables: preparación de bisel deficiente, aporte térmico incorrecto, purga deficiente (acero inoxidable), desalineación y control interpaso inadecuado. El trabajo de soldadura debe seguir procedimientos cualificados y cualificaciones de soldador (dependiente del proyecto; muchos propietarios hacen referencia a ASME Sección IX para la cualificación). Si se requiere END, planifíquelo pronto—la geometría, el acceso y los criterios de aceptación deben definirse antes de soldar el primer tramo.

| Modo de fallo | Descripción |

|---|---|

| Porosidad (agujeros de gas) | Gas atrapado en el metal de soldadura; causas comunes incluyen protección/purga deficiente, contaminación o humedad excesiva. |

| Agrietamiento (a menudo agrietamiento en caliente en acero inoxidable austenítico) | Puede ocurrir por una selección inadecuada del material de aporte, restricción excesiva o química/entrada de calor desfavorable; normalmente se inicia durante la solidificación. |

| Fusión incompleta / falta de penetración | Cara de raíz demasiado grande, ajuste deficiente, baja entrada de calor o desalineación; puede crear una vía de fuga o un iniciador de grieta por fatiga. |

Caso de campo (alteración del proceso → oxidación de la raíz): En líneas de pequeño diámetro de 316L, una purga de argón inadecuada produjo un fuerte “azucarado” en la raíz. La soldadura parecía aceptable desde el exterior pero falló durante la prueba de presión. Prevención: especificar requisitos de purga, verificar niveles de oxígeno donde sea necesario y requerir inspección visual interna (boroscopio) en uniones críticas de acero inoxidable.

Aplicaciones de los accesorios de soldadura a tope

Los accesorios de soldadura a tope son preferidos para sistemas de mayor consecuencia, diámetros más grandes y servicios donde la estanqueidad y la integridad a largo plazo predominan sobre la facilidad de desmontaje.

Son comunes en petróleo y gas, petroquímica, generación de energía, tratamiento de agua y procesamiento químico, donde la clase de la línea normalmente restringe las uniones roscadas y a menudo limita la soldadura por enchufe a tamaños pequeños. Tenga en cuenta un límite práctico: ASME B16.9 es una referencia dimensional/de tolerancia (comúnmente NPS 1/2 a 48). El rango de presión-temperatura permitido real está determinado por el código de tuberías y el material/espesor de pared de la tubería, no solo por el accesorio.

Accesorios de soldadura por enchufe explicados

¿Qué son los accesorios de soldadura por enchufe?

Los accesorios de soldadura por enchufe conectan tuberías insertando el extremo de la tubería en un enchufe mecanizado y aplicando un cordón de soldadura externo.

Para accesorios forjados de soldadura por enchufe, las convenciones dimensionales/de clasificación se refieren comúnmente a ASME B16.11. En campo, los detalles críticos son (1) la profundidad de inserción y (2) controlar el pequeño espacio de “retracción” antes de soldar para reducir la restricción durante la expansión térmica. Muchas prácticas de fabricación hacen referencia a un pequeño espacio axial (a menudo citado alrededor de 1/16 pulg / 1,6 mm) en lugar de asentar la tubería en el enchufe; confirme el requisito exacto en su especificación de proyecto e interpretación del código antes de estandarizar la práctica.

- El enchufe proporciona alineación repetible para diámetros pequeños si el diámetro exterior de la tubería y el diámetro interior del enchufe están controlados.

- El cordón de soldadura es accesible para inspección superficial (VT/PT/MT), pero el END volumétrico interno suele estar limitado por la geometría.

- Existen ubicaciones de rendija en la interfaz del enchufe; en servicio con cloruros/estancado esto puede importar más que la resistencia.

- Las designaciones de clase se definen en la norma del accesorio (no “psi por sí solo”): los accesorios de soldadura por enchufe se designan comúnmente como Clase 3000/6000/9000 bajo ASME B16.11.

Ventajas de los accesorios de soldadura por enchufe

Los accesorios de soldadura por enchufe ofrecen una fuerte, conexiones resistentes a fugas para servicio de alta presión en tuberías de pequeño diámetro cuando la calidad de la soldadura está controlada.

En comparación con las uniones roscadas, la soldadura de enchufe elimina las variables de sellado de rosca y reduce la posibilidad de gripado en acero inoxidable. En comparación con la soldadura a tope en tuberías de diámetro muy pequeño, la soldadura de enchufe puede reducir el tiempo de preparación del bisel y de ajuste. La razón por la que muchos propietarios aún la restringen no es “debilidad”, sino limitaciones de inspección y consideraciones de corrosión/fatiga en servicios específicos.

- Unión resistente a fugas sin variables de sellador de rosca

- Geometría compacta para bancadas de tuberías y skids ajustados

- Alineación repetible para diámetros pequeños cuando el mecanizado es consistente

- Comúnmente disponible en clases de alta presión según ASME B16.11

- Menor sensibilidad al aflojamiento por vibración que las uniones roscadas

- Menor riesgo de gripado de rosca en acero inoxidable en comparación con el montaje roscado

- Tasa de retrabajo más baja que las soldaduras a tope “apresuradas” en tuberías de pequeño diámetro cuando se mantiene la disciplina de fabricación

Desventajas de los accesorios para soldadura de enchufe

Las conexiones de soldadura por enchufe pueden ocultar mecanismos de corrosión por rendija y fisuración por fatiga, y son más difíciles de inspeccionar volumétricamente que las uniones de soldadura a tope.

La geometría crea una rendija estrecha en la interfaz del enchufe; la corrosión por rendija en acero inoxidable es un mecanismo localizado conocido que se inicia en huecos protegidos cuando las condiciones favorecen la ruptura de la película pasiva (a menudo agravada por cloruros y estancamiento). Si su sistema maneja agua con cloruros, ciclos húmedo/seco intermitentes o depósitos, trate la rendija como un riesgo de diseño, no como una ocurrencia tardía. Para información de fondo sobre el comportamiento de la corrosión por rendija en acero inoxidable, consulte la visión técnica general de Swagelok.

Nota: La soldadura por enchufe suele ser aceptable para servicio de utilidad de alta presión en tuberías de pequeño diámetro, pero a menudo está restringida en servicio cíclico severo, servicio estancado corrosivo o donde la END volumétrica es obligatoria.

Caso de campo (corrosión por rendija → fuga por orificio de alfiler): Un acoplamiento de acero inoxidable soldado por enchufe en una línea de lavado desarrolló un orificio de alfiler cerca del pie tras meses de servicio intermitente. La causa raíz fue el ataque localizado asociado con depósitos y condiciones de rendija estancada. Prevención: evite la soldadura por enchufe en servicio húmedo con cloruros donde ocurran depósitos/estancamiento; mejore el drenaje; considere soldadura a tope o una conexión diferente diseñada para eliminar la rendija; y valide la selección de material con el rango esperado de cloruros y temperatura.

Aplicaciones de las conexiones de soldadura por enchufe

Las conexiones de soldadura por enchufe son comunes en tuberías de pequeño diámetro de alta presión donde la compacidad es valiosa y el plan de inspección es principalmente superficial.

Los casos de uso típicos incluyen aire de instrumentos, líneas hidráulicas/neumáticas, algunas conexiones de trazado de vapor o utilidades, y tuberías de skid donde el reemplazo de tramos es factible. Cuando el servicio es corrosivo o crítico en limpieza, reevalúe: la rendija y la dificultad de limpieza pueden dominar el riesgo del ciclo de vida incluso si la clasificación de presión parece adecuada.

| Industrias | Descripción de la aplicación |

|---|---|

| Petroquímica | Líneas de utilidad de pequeño diámetro donde se necesita una clase de alta presión y la END es principalmente superficial |

| Petróleo y gas | Líneas de instrumentación y auxiliares en bancadas; verificar los límites de vibración y carga cíclica en la clase de tubería |

| Generación de energía | Líneas auxiliares de vapor/condensado de pequeño diámetro donde haya soldadura cualificada disponible |

| Plantas de Procesamiento Químico | Servicios de utilidades; evitar donde los cloruros/estancamiento puedan provocar corrosión por rendija |

| Instalaciones de Tratamiento de Agua | Líneas de muestreo/utilidades de alta presión; evaluar el riesgo de cloruros y depósitos antes de seleccionar soldadura de enchufe |

| Sistemas Hidráulicos/Neumáticos | Uniones compactas de alta presión donde sea factible el reemplazo periódico |

| Aeroespacial | Sistemas especializados bajo estrictos controles de calidad de ejecución |

| Sistemas criogénicos | Aplicaciones especiales; confirmar requisitos de ciclado térmico y tenacidad del material |

Guía de accesorios de tubería roscados

¿Qué son los accesorios de tubería roscados?

Los accesorios de tubería roscados utilizan roscas para conectar tuberías y componentes, confiando en la forma de la rosca y la práctica de sellado para evitar fugas.

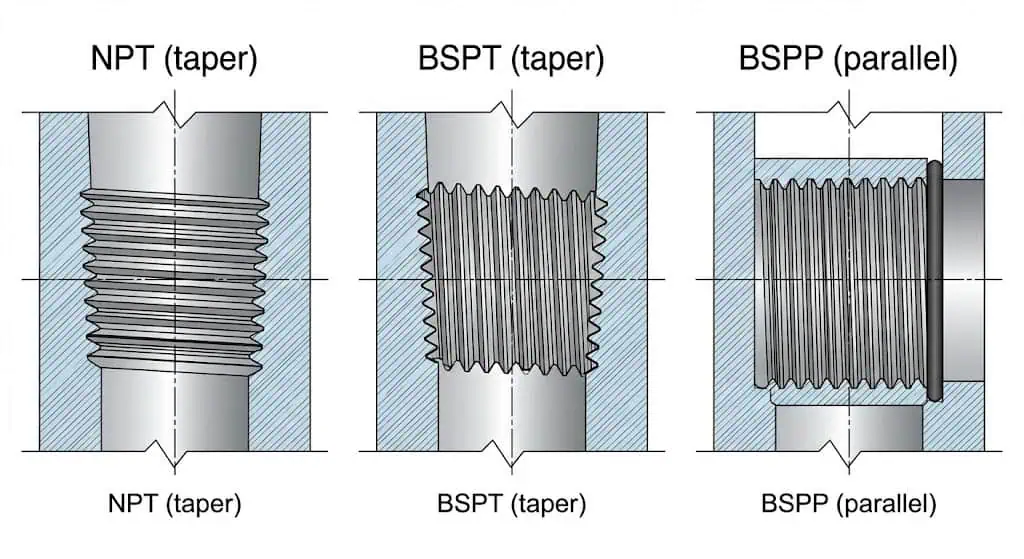

Las conexiones roscadas funcionan bien cuando el servicio es de baja consecuencia, se espera desmontaje y las vibraciones/ciclado térmico están controlados. La clave es entender si la rosca está diseñada para sellar en las roscas (cónica) o requiere un elemento de sellado separado (paralela). En Norteamérica, las roscas cónicas se definen comúnmente por ASME B1.20.1 (familia NPT). Internacionalmente, a menudo se hace referencia a las familias de roscas ISO: ISO 7-1 cubre roscas de tubería donde las uniones estancas a presión se realizan en las roscas, mientras que ISO 228-1 es explícitamente para roscas de tubería donde las uniones estancas a presión no se realizan en las roscas (es decir, el sellado ocurre mediante junta/O-ring/arandela, no la propia rosca).

| Tipo de rosca | Descripción | Características | Aplicaciones |

|---|---|---|---|

| NPT | Roscas cónicas, práctica común en EE. UU. | Sella principalmente por interferencia de rosca cuando se monta correctamente; geometría/calibración de rosca según ASME B1.20.1 | Tuberías de gas/líquido/aceite de utilidad donde la clase de tubería permite uniones roscadas |

| BSP | Familias de roscas de tubería según norma británica | BSPT (cónica) puede sellar en la rosca; BSPP (paralela) normalmente requiere arandela/junta tórica y se alinea con el concepto de “no estanco a presión en las roscas” de ISO 228-1 | Tuberías en regiones que utilizan normas BSP; confirmar el tipo de acoplamiento antes de la adquisición |

| Métrica | Roscas métricas | Normalmente roscas rectas que requieren un elemento de estanqueidad (junta tórica/arandela); no intercambiables con NPT/BSP | Conexiones de maquinaria y equipos |

| SAE | Familias de roscas automotrices/hidráulicas | A menudo roscas rectas con estanqueidad por junta tórica; la selección depende del estándar del sistema y del diseño del puerto | Hidráulica, automoción, refrigeración |

| JIS | Normas japonesas | Compatibilidad regional; la estanqueidad puede ser cónica o mediante elemento de estanqueidad según el tipo | Equipos y sistemas de tuberías japoneses |

Ventajas de los accesorios de tubería roscados

Los accesorios de tubería roscados son rápidos de montar y fáciles de desmontar, lo que puede reducir el tiempo de inactividad en sistemas de servicios de bajo riesgo.

Evitan la aportación de calor de la soldadura y pueden ser prácticos para líneas temporales, desvíos de mantenimiento y servicios no críticos. La ventaja de coste es real solo cuando se tiene en cuenta el ciclo de vida completo: si el aflojamiento por vibración o la variabilidad del sellador causan fugas repetidas, la “unión barata” se vuelve cara.

| Ventaja | Descripción |

|---|---|

| Instalación y Retirada Fáciles | Configuración rápida sin soldadura; adecuado para sistemas que requieren desmontaje |

| Solución Rentable | Menor complejidad de fabricación cuando la clase de tubería realmente permite roscas |

| Flexibilidad en el Mantenimiento | Desmontaje sencillo para reparaciones o sustituciones |

| Control de Fugas (cuando se realiza correctamente) | Lograble con el emparejamiento correcto del tipo de rosca, roscas limpias, longitud de enganche adecuada y práctica apropiada de sellante |

| Compatibilidad con materiales | Amplia disponibilidad de materiales; prestar atención al emparejamiento galvánico y al riesgo de gripado en acero inoxidable |

| Amplio rango de tamaños | Comúnmente utilizado en tamaños pequeños; muchos códigos restringen las uniones roscadas en diámetros NPS mayores |

| Reutilización | Puede reutilizarse si las roscas no están dañadas; inspeccionar en busca de gripado y deformación antes de la reutilización |

Desventajas de los accesorios de tubería roscados

Los accesorios roscados son sensibles a la práctica de montaje y son más vulnerables a fugas bajo vibración, ciclos térmicos y desalineación que las uniones soldadas.

Los factores típicos de fallo incluyen longitud de enganche de rosca insuficiente, roscas dañadas o sucias, emparejamiento incorrecto de roscas (por ejemplo, NPT forzado en BSPP) y uso inconsistente de sellante. Las uniones roscadas de acero inoxidable también conllevan un riesgo de gripado; el uso de un lubricante de roscas/pasta antiagarrotante (anti-seize) adecuado para acero inoxidable puede reducir el agarrotamiento durante el montaje (ver Guía de lubricantes Swagelok para aplicaciones de acero inoxidable y aleaciones).

Nota: Si una línea está sujeta a vibración, cargas cíclicas o medios peligrosos, muchas especificaciones del propietario restringen o prohíben las uniones roscadas incluso cuando son técnicamente posibles. Trate “roscado permitido” como una decisión de diseño, no como un valor predeterminado.

Caso de campo (tipo de rosca incorrecto → fuga crónica): Un equipo de mantenimiento reemplazó un accesorio usando la lógica de “parece compatible”: se instaló un macho BSPP en un puerto hembra NPT con cinta. El montaje parecía apretado pero goteaba bajo presión porque las formas de rosca no están diseñadas para acoplarse/sellar de esa manera. Prevención: verifique el estándar de rosca en ambas piezas; para roscas paralelas estilo ISO 228-1, use el elemento de sellado correcto (junta tórica/arandela) en lugar de intentar “sellar las roscas”. Referencia: ISO 228-1.

Aplicaciones de accesorios de tubería roscados

Los accesorios roscados son más adecuados para tuberías de servicios de pequeña sección y de bajo a moderado riesgo, donde la rápida instalación y el acceso para mantenimiento son prioridades.

Aparecen en HVAC, servicios generales, algunos servicios auxiliares de petróleo y gas, y aire/agua de planta donde la clase de línea permite explícitamente roscas. En muchas plantas de ingeniería, las uniones roscadas se limitan a tamaños pequeños y servicios no peligrosos para reducir el riesgo de fugas y la carga de mantenimiento.

| Tipo de conexión | Escenario de aplicación |

|---|---|

| Roscado | Servicios de bajo riesgo y sistemas que requieren desmontaje frecuente (cuando lo permite la clase de tubería) |

| Tri-Clamp | Industrias alimentaria, de bebidas y farmacéutica |

| DIN | Plantas químicas y farmacéuticas |

| Con brida | Centrales eléctricas, instalaciones petroquímicas |

| Soldado | Servicio de alta integridad, incluidos vapor a alta presión y sistemas químicos de alta consecuencia |

Los accesorios de tubería roscados también aparecen en tratamiento de agua, protección contra incendios y líneas de servicios de baja presión. La selección de acero inoxidable debe considerar no solo la “resistencia a la corrosión” en general, sino el mecanismo dominante (picadura/rendija en cloruros, riesgo de SCC a temperatura, depósitos, etc.). Si se esperan rendijas y depósitos, revise el comportamiento de corrosión por rendija y los enfoques de mitigación (por ejemplo: resumen de corrosión por rendija).

Comparación de tipos de accesorios de tubería

Presiones y temperaturas nominales

Las uniones a tope soldadas se seleccionan típicamente para la envolvente de mayor integridad, pero la “clasificación” debe interpretarse correctamente: B16.9 es una norma dimensional, mientras que B16.11 define designaciones de clase para accesorios forjados de soldadura a enchufe y roscados.

Para accesorios forjados de soldadura a enchufe y roscados, ASME B16.11 designa Clase 2000/3000/6000 para accesorios con extremos roscados y Clase 3000/6000/9000 para accesorios con extremos de soldadura a enchufe. Estas designaciones de clase no son un único “número de psi” que se pueda aplicar a ciegas; la presión-temperatura admisible depende del grupo de material y la reducción por temperatura en el código/especificación aplicable. Los accesorios de soldadura a tope referenciados a ASME B16.9 generalmente siguen las reglas de diseño de tuberías para la tubería de material y espesor de pared equivalentes.

| Tipo de accesorio | Designación de Clase de Presión (para accesorios forjados) |

|---|---|

| Soldadura de enchufe | Clase 3000, 6000, 9000 (según ASME B16.11) |

| Roscado | Clase 2000, 3000, 6000 (según ASME B16.11) |

Elegir el accesorio correcto garantiza seguridad, inspeccionabilidad y mantenibilidad, no solo “soportar presión”.”

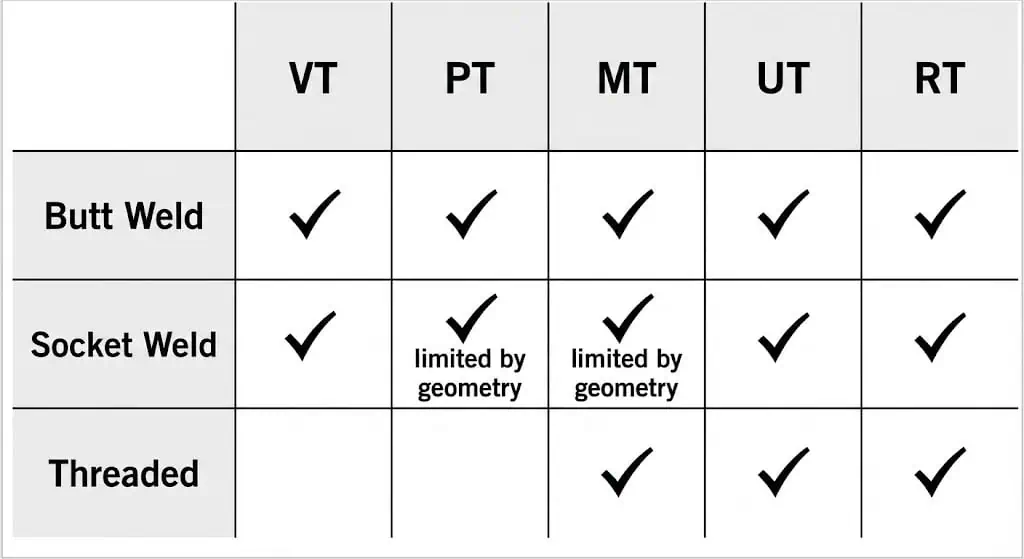

Inspeccionabilidad/END

Las uniones a tope pueden soportar la gama más amplia de métodos de END; las uniones por soldadura de enchufe y roscadas a menudo se limitan a inspección superficial y pruebas de fugas debido a la geometría.

Los proyectos críticos definen el END por riesgo: consecuencia de fallo, servicio cíclico, mecanismo de corrosión y acceso. Para fundamentos del método, consulte las páginas de métodos ASNT (por ejemplo: Pruebas Radiográficas y Ensayo por ultrasonidos).

Los métodos comunes de END incluyen:

- Pruebas Radiográficas (RT): Utiliza rayos X/radiación gamma para evaluar discontinuidades internas.

- Ensayo por Ultrasonidos (UT): Utiliza sonido de alta frecuencia para detectar defectos internos y cambios de espesor.

- Ensayo por partículas magnéticas (MT): Detecta discontinuidades superficiales o subsuperficiales en materiales ferromagnéticos.

- Ensayo por líquidos penetrantes (PT): Revela defectos que afloran a la superficie.

Las soldaduras a tope suelen justificar una inspección más rigurosa porque se utilizan con frecuencia en servicios de mayor consecuencia—y porque las reparaciones son más difíciles una vez que la tubería está en servicio.

Instalación y mantenimiento

Los accesorios roscados son los más rápidos de instalar y retirar, pero los accesorios soldados reducen el número de “variables” que causan fugas crónicas.

La planificación del mantenimiento no solo se refiere al desmontaje; se trata de si la unión puede inspeccionarse, limpiarse y repararse bajo las restricciones de la planta. La soldadura por enchufe puede ser un buen compromiso en diámetros pequeños si se comprenden los mecanismos de corrosión y la clase de tubería lo permite. La soldadura a tope es la opción más estable a largo plazo cuando se garantiza la calidad de fabricación.

| Problema | Métodos de identificación | Causas Raíz | Soluciones |

|---|---|---|---|

| Fugas | Inspección visual, prueba de presión/fugas, líquido penetrante (grietas superficiales) | Instalación incorrecta, tipo de rosca erróneo, defectos de soldadura, incompatibilidad de materiales | Práctica de montaje correcta; reparar/reemplazar la junta; verificar el estándar de rosca; mejorar el procedimiento e inspección de soldadura |

| Corrosión | Comprobación visual, seguimiento del espesor (UT), inspección de depósitos | Cloruros/depósitos que causan picadura/rendija; drenaje deficiente; selección de aleación incorrecta | Mejorar la selección de materiales; eliminar rendijas; mejorar el drenaje/limpieza; aplicar mitigación adecuada según estudio de corrosión |

| Caídas de Presión | Monitorización de caudal, lecturas de presión diferencial | Obstrucción, diseño deficiente, desalineación interna | Limpieza/lavado; diseño correcto; mantener un diámetro interior liso donde sea necesario |

La inspección regular y las prácticas de montaje disciplinadas prolongan la vida útil, especialmente en conexiones de pequeño diámetro donde las fugas permanecen ocultas hasta convertirse en incidentes.

Consideraciones de coste y cadena de suministro

Los accesorios roscados suelen parecer más baratos inicialmente; los accesorios soldados suelen ser más ventajosos en el ciclo de vida cuando el riesgo de fugas, el retrabajo y la inspección se valoran de forma realista.

La soldadura a tope requiere soldadura cualificada, tiempo de preparación y posible END. La soldadura por enchufe reduce la preparación del bisel pero puede introducir riesgos de corrosión/fatiga en el servicio incorrecto. La rosca minimiza el tiempo de fabricación pero traslada el riesgo al control del montaje y la práctica del sellante. La compra debe evaluar: cumplimiento de la norma correcta (B16.9 vs B16.11), trazabilidad (número de colada), registros de inspección dimensional y planes documentados de inspección/pruebas.

| Tipo de accesorio | Factores que influyen en el coste |

|---|---|

| Accesorios roscados | Práctica de montaje, verificación del estándar de rosca, control del sellante/lubricante, riesgo de retrabajo por fugas |

| Butt Weld Fittings | Soldadura cualificada, control de preparación, requisitos de END, coste de reparación/reprueba si se producen defectos |

| Accesorios para soldadura por encastre | Calidad de soldadura, riesgo de corrosión por rendija/picadura en servicio, opciones limitadas de inspección volumétrica |

Los factores de la cadena de suministro también influyen:

- Evaluación del proveedor: trazabilidad del material, control de procesos y QC documentado

- Capacidad de inspección: comprobaciones dimensionales, PMI si es necesario, preparación para subcontratación de END

- Planificación logística: plazos de entrega para grados de aleación y tamaños especiales

- Calidad de la documentación: completitud de los certificados de material y alineación con los requisitos del proyecto

Los pasos integrados de fabricación y verificación de Sunhy pueden simplificar la adquisición, siempre que la documentación entregada coincida con la clase de línea y los requisitos de inspección del proyecto.

Resistencia a la corrosión y calidad del material

La calidad del material y el control de los mecanismos de corrosión determinan la fiabilidad a largo plazo más que el tipo de conexión por sí solo.

Los materiales de acero inoxidable, dúplex y superdúplex pueden ofrecer una fuerte resistencia cuando la aleación se adapta al entorno. Para accesorios de acero inoxidable austenítico suministrados a ASTM A403/A403M, el tratamiento térmico forma parte del cumplimiento y debe reflejarse en el certificado de ensayo de materiales (MTR). En la práctica, la temperatura de recocido de solubilización depende del grado y la forma del producto; la orientación típica para el recocido de solubilización y enfriamiento rápido del acero inoxidable austenítico se indica comúnmente en las referencias técnicas de acero inoxidable (por ejemplo: Guía de tratamiento térmico de la World Stainless Association). Si la susceptibilidad a la corrosión intergranular es una preocupación, las prácticas de ensayo como ASTM A262 pueden ser referenciadas por las especificaciones del propietario para verificación en ciertos casos.

| Tipo de material | Resistencia a la corrosión | Resistencia | Adecuación de aplicación |

|---|---|---|---|

| Acero inoxidable | Alta (dependiente del entorno) | Alta | Uso general |

| Duplex | Muy alta (no universal) | Alta | Servicio offshore y con presencia de cloruros (dependiente de la especificación) |

| Superdúplex | Muy alta (no universal) | Muy alta | Servicio con cloruros severos en condiciones controladas |

| Inconel/Incoloy | Alta | Alta | Entornos de alta temperatura / agresivos |

| Monel | Alta | Moderado | Entornos de agua de mar y químicos específicos |

| Titanio | Muy alta | Alta | Servicio marino y químico especializado |

Sunhy anota el tratamiento de solución y temple rápido para productos de acero inoxidable; en la práctica, confirme el tratamiento térmico real y los resultados de ensayo en el expediente de inspección/MTR para el lote/colada entregado, y alinee la aceptación con la especificación del proyecto. Para el riesgo de corrosión por picadura/rendija impulsado por cloruros, evite geometrías propensas a rendijas (interfaces de casquillo, depósitos) cuando sea posible y ajuste la selección de aleación a la concentración de cloruros y temperatura esperadas.

Seleccionar el material y el tipo de conexión adecuados conjuntamente—y verificar la documentación—previene la mayoría de las fugas “sorpresa” en servicio.

Guía de selección de tipos de conexión de tuberías

Lista de verificación para la decisión

Los ingenieros deben utilizar una lista de verificación estructurada para seleccionar el tipo de conexión de tubería adecuado para su sistema.

Una lista de verificación práctica ayuda a ingenieros y compradores a emparejar los accesorios correctos con los requisitos de su proyecto. La gama de productos de Sunhy cubre todos los tipos de conexión principales, apoyando diversas necesidades industriales.

- Compatibilidad de materiales de tubería

Seleccione accesorios que coincidan con el material de la tubería y la estrategia de corrosión (emparejamiento galvánico, cloruros/picadura, preocupaciones por SCC donde sea aplicable). - Clasificaciones para temperatura y presión

Confirme que el tipo de junta está permitido por la clase de tubería y que el diseño presión-temperatura está validado por el código rector (no trate la “clase” como un único número de psi). - Dimensiones y tamaño

Verifique NPS, espesor de pared/base de schedule, dimensiones de extremo a extremo y cualquier nota especial de tolerancia para el montaje de tramos. - Factores ambientales y resistencia a la corrosión

Identificar el mecanismo de corrosión dominante; evitar rendijas donde la corrosión por rendija sea un riesgo creíble (ver resumen de corrosión por rendija). - Presupuesto y longevidad

Comparar el coste del ciclo de vida: fabricación + inspección + retrabajo + tiempo de inactividad por fugas. - Mantenimiento y accesibilidad

Definir cómo se inspeccionará y reparará la unión tras la puesta en marcha; hacer de la accesibilidad una decisión explícita. - Requisitos específicos de la aplicación

Confirmar el estándar de rosca (NPT vs BSPT/BSPP), los requisitos de cualificación de soldadura y los documentos entregables (MTR, informes de END, registros dimensionales).

Consejo: Si un proyecto tiene un historial recurrente de fugas, la solución no suele ser “más sellante”, sino seleccionar un tipo de unión coherente con la vibración, el servicio cíclico y el mecanismo de corrosión.

Errores comunes

La selección del tipo de conexión incorrecto o la instalación incorrecta de los accesorios puede comprometer la integridad y seguridad del sistema.

Los ingenieros a veces pasan por alto los modos de fallo o los errores de instalación, lo que puede provocar fugas, corrosión o averías mecánicas. Comprender estos riesgos ayuda a evitar errores costosos.

| Tipo de accesorio | Errores comunes |

|---|---|

| Roscado | Emparejamiento de rosca incorrecto (NPT vs BSP), sobreapriete, aflojamiento por vibración, gripado en acero inoxidable, práctica inconsistente de sellante |

| Soldadura de enchufe | Fondo de tubería sin espacio de retroceso, perfil de soldadura de filete deficiente, ignorar el riesgo de corrosión por rendija, uso en servicio cíclico severo sin aprobación |

| Junta a tope | Ajuste deficiente/desalineación, purga inadecuada en acero inoxidable, aporte de calor/control entre pasadas incorrecto, omitir los pasos de inspección requeridos |

- Usar la conexión incorrecta puede comprometer la integridad del sistema, especialmente cuando la clase de tubería se diseñó para controlar el riesgo de fugas.

- Ignorar los factores ambientales (cloruros, depósitos, estancamiento) puede causar corrosión localizada prematura incluso en “buen acero inoxidable”.”

- No verificar el estándar de rosca (NPT/BSP/paralela vs cónica) provoca fugas crónicas que el sellante no puede solucionar permanentemente.

- Pasar por alto la accesibilidad complica la inspección y aumenta el tiempo de inactividad cuando una fuga en tubería de pequeño diámetro se convierte en un evento de seguridad.

Nota: La formación es importante, pero también lo es la estandarización inicial: incluya la selección de la unión en la clase de línea y hágala cumplir en la adquisición y construcción.

Escenarios de ejemplo

Los ingenieros deben emparejar los tipos de conexión con escenarios específicos para un rendimiento y fiabilidad óptimos.

- Línea de vapor de alta presión en una central eléctrica

Accesorios de soldadura a tope se seleccionan comúnmente para servicio de alta integridad donde las consecuencias de fugas son altas y la planificación de inspección es robusta. - Transferencia química en un entorno impulsado por corrosión

Prefiera una estrategia de conexión que minimice las rendijas y soporte la inspección; si se considera la soldadura de enchufe, justifíquela frente al riesgo de cloruro/estancamiento y del ciclo de vida. - Línea de agua de servicios en un edificio comercial

Racordes roscados pueden ser prácticos para sistemas verdaderamente de bajo riesgo que requieren servicio rápido—siempre que se verifique el tipo de rosca y se controle la vibración. - Plataforma petrolífera offshore

Las selecciones de dúplex/super dúplex a menudo se combinan con soldadura a tope para integridad; valide la selección de aleación frente a la temperatura de cloruros y los controles de soldadura.

Los ingenieros pueden consultar el catálogo de Sunhy para seleccionar accesorios adaptados a su aplicación, luego validar la elección final de junta frente a la clase de tubería del proyecto, el estudio de corrosión y el plan de inspección.

Los ingenieros deben seleccionar accesorios de tubería en función de la presión del sistema, la calidad del material y las necesidades de instalación.

Los accesorios de soldadura a tope se utilizan comúnmente donde la integridad a largo plazo y el diámetro interior liso son críticos. Los accesorios de soldadura por enchufe pueden funcionar bien para aplicaciones compactas de alta presión en diámetros pequeños cuando los mecanismos de corrosión y los límites de inspección son aceptables. Los accesorios roscados permiten un montaje rápido donde se espera desmontaje y el riesgo de servicio es bajo. La fabricación y control de calidad de Sunhy puede respaldar estas aplicaciones cuando la documentación y el cumplimiento se alinean con los requisitos del proyecto.

- Soldadura a tope: Mejor para integridad, diámetro interior liso y servicio de alta consecuencia cuando hay controles de soldadura/END disponibles

- Soldadura por enchufe: Práctica para servicio de alta presión en diámetros pequeños donde los riesgos de rendija/cíclicos son aceptables y controlados

- Roscado: Montaje rápido para líneas de servicios de bajo riesgo y mantenimiento frecuente; verifique el estándar de rosca y controle la práctica de pasta antiagarrotante (anti-seize)/sellante

PREGUNTAS FRECUENTES

¿Cuál es el mejor accesorio para tuberías de alta presión?

Para tuberías de alta consecuencia o alta integridad, la soldadura a tope suele ser la primera opción porque elimina las variables de sellado de roscas y permite una planificación de inspección robusta.

Donde se utilizan clases de accesorios forjados (diámetros pequeños), la soldadura por enchufe también puede ser apropiada en servicio de alta presión cuando lo permite la clase de tubería. Valide la decisión frente al código de diseño, el servicio cíclico/vibración y el plan de END/acceso.

¿Cómo puedo garantizar un ajuste resistente a fugas en mi sistema de tuberías?

Controle las variables de junta que realmente causan fugas: estándar correcto, práctica correcta de montaje/soldadura y verificación.

Para uniones roscadas, verifique el tipo de rosca (NPT vs BSPT/BSPP) y utilice una práctica consistente de sellante/lubricante. Para uniones soldadas, aplique tolerancias de ajuste, requisitos de purga (acero inoxidable) y puntos de inspección de retención. Para todos los tipos, exija documentación trazable (MTR y registros de inspección) y confirme las dimensiones antes de la instalación.

¿Qué tipo de accesorio funciona mejor en entornos corrosivos?

La mejor opción depende del mecanismo de corrosión; en muchos servicios impulsados por corrosión, reducir las rendijas y zonas muertas es tan importante como el grado de aleación.

La soldadura a tope suele funcionar bien porque puede minimizar las ubicaciones de rendijas y facilita la inspección. La soldadura de enchufe introduce una rendija en la interfaz del enchufe, lo que puede ser un riesgo en servicio con cloruros/estancamiento/propenso a depósitos. Las uniones roscadas añaden incertidumbre de sellado y ubicaciones de rendijas en las roscas; úselas solo cuando el servicio y la especificación lo permitan.

¿Pueden los accesorios roscados soportar un mantenimiento frecuente?

Los accesorios roscados permiten un desmontaje fácil para mantenimiento frecuente cuando el servicio es de bajo riesgo.

Para mantenerlos fiables, estandarice el tipo de rosca, evite el gripado en acero inoxidable (lubricante/pasta antiagarrotante donde sea apropiado) y evite uniones roscadas en condiciones de alta vibración o cíclicas severas a menos que la clase de tubería lo permita explícitamente.

¿Cómo elijo entre accesorios de soldadura a tope, soldadura de enchufe y roscados?

Los ingenieros deben ajustar el tipo de accesorio a la presión del sistema, entorno, requisitos de inspección y acceso de mantenimiento.

Utilice esta tabla para una referencia rápida:

| Tipo de accesorio | Mejor caso de uso | Mantenimiento | Clase de presión |

|---|---|---|---|

| Junta a tope | Tuberías de alta integridad y servicios de mayor consecuencia | Bajo (corte para sustitución) | Determinado por código de diseño + material/espesor de pared de la tubería; B16.9 es referencia dimensional |

| Soldadura de enchufe | Aplicaciones de instrumentación/utilitarios de alta presión en diámetros pequeños donde esté permitido | Medio | Clase 3000/6000/9000 según ASME B16.11 (verificar P-T en la especificación) |

| Roscado | Utilitarios de bajo riesgo y servicio/desmontaje frecuente | Alta | Clase 2000/3000/6000 según ASME B16.11 (verificar P-T en la especificación) |

¿Cuándo debo evitar los accesorios de soldadura por enchufe?

Evitar la soldadura de casquillo donde la corrosión por rendija, cargas cíclicas severas o la necesidad obligatoria de END volumétrico impulse el requisito de integridad.

La geometría de la soldadura de casquillo puede atrapar depósitos y crear rendijas. Si el servicio contiene cloruros, es estancado o propenso a depósitos, la soldadura a tope o una conexión diseñada para eliminar rendijas suele ser más fácil de justificar. Si la especificación del propietario requiere cobertura UT/RT de la junta, la soldadura de casquillo suele ser una opción poco adecuada.

¿Cómo puedo evitar el gripado en las roscas de acero inoxidable en los accesorios roscados?

Prevenir el gripado controlando el estado de la rosca, la velocidad/par de montaje, y utilizando un lubricante adecuado para acero inoxidable.

Utilice roscas limpias y sin daños; evite forzar tipos de rosca incompatibles; y considere un lubricante/pasta antiagarrotante (anti-seize) adecuado para acero inoxidable y condiciones de servicio (hay guías de ejemplo disponibles en lubricantes Swagelok). La reutilización debe incluir inspección de deformación de rosca y marcas de agarrotamiento.