En ingeniería de desalinización de agua de mar, la especificación de bridas de acero inoxidable 316/316L no es simplemente una preferencia, sino una necesidad técnica para prevenir fallos catastróficos en las uniones. Mientras que el acero inoxidable 304 funciona adecuadamente en aplicaciones industriales generales, carece de la resistencia química necesaria para entornos marinos. El agua de mar típicamente contiene concentraciones de cloruros superiores a 19,000 mg/L, y en las corrientes de salmuera de Ósmosis Inversa (RO), esta concentración puede duplicarse. Las uniones de bridas crean inherentemente hendiduras—entre la junta y la cara—donde los iones de cloruro se concentran, lo que lleva a una rápida picadura en grados sin molibdeno como el 304.

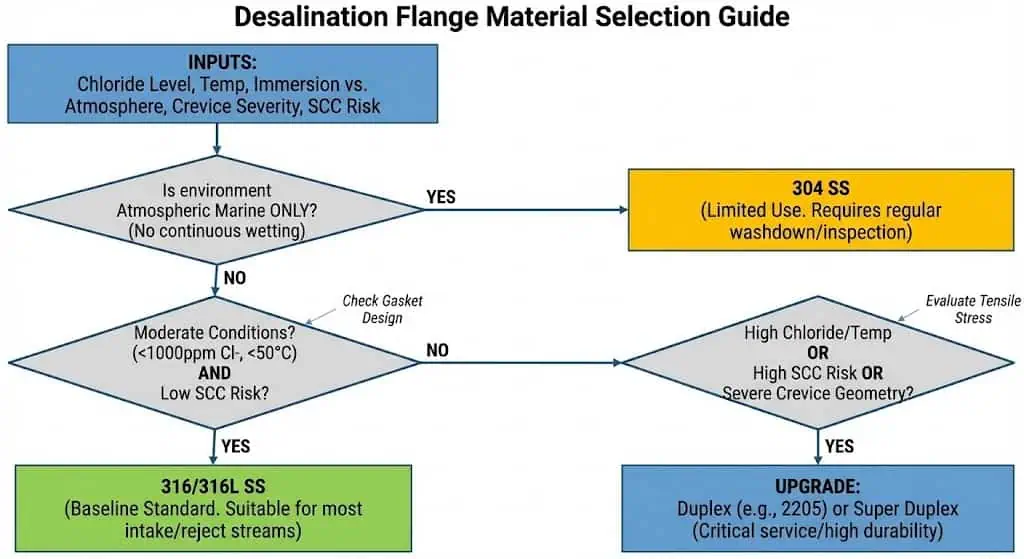

Según La guía de desalinización de ISSF y datos prácticos de campo, el 316L funciona como la opción austenítica de referencia. Sin embargo, no es una solución ilimitada; en secciones de alta temperatura (>50°C), incluso el 316L es susceptible a la corrosión bajo tensión (SCC), lo que requiere actualizaciones a aceros inoxidables dúplex. La siguiente tabla de comparación de ingeniería describe los límites de rendimiento de las bridas 304 frente a 316/316L en servicio marino activo:

| Grado de Acero Inoxidable | Mecanismo de Resistencia a Cloruros | Resultado Típico de Servicio en Agua de Mar |

|---|---|---|

| 304 / 304L | Depende únicamente de la película de óxido de cromo. Sin Molibdeno. | Riesgo de Falla: Inicio rápido de picaduras y corrosión por hendidura (a menudo < 1 año) en los asientos de la junta. |

| 316 / 316L | 2-3% Molybdenum estabiliza la película pasiva contra la penetración de iones cloruro. | Estándar de la Industria: Rendimiento confiable en agua de mar ambiente, siempre que se minimicen y enjuaguen las hendiduras. |

La ventaja operativa del acero inoxidable 316 proviene directamente de su contenido de Molibdeno (nominalmente 2.0–3.0%). Este elemento de aleación eleva significativamente el Potencial de Picadura ($E_{pit}$), permitiendo que el material mantenga su capa pasiva en ambientes con alto contenido de cloruro donde el 304 se corroería activamente. Para zonas críticas que involucran salmuera caliente, mala circulación o alto estrés residual de soldadura, los equipos de ingeniería deben evaluar si el 316L es suficiente o si se requiere Duplex 2205.

Bridas de Acero Inoxidable 304 vs 316: Composición y Metalurgia

Elementos de Aleación: La Diferencia Química

La distinción metalúrgica entre las bridas 304 y 316 está definida por los estándares ASTM A182 y dicta directamente su supervivencia en ambientes salinos.

Si bien ambos grados comparten una base austenítica de Cromo-Níquel similar, la presencia de Molibdeno en el 316 es el diferenciador crítico. En aplicaciones de bridas, la corrosión rara vez es uniforme; se manifiesta como ataque localizado (picaduras) en la cara de sellado. Por lo tanto, verificar el grado del material mediante el Certificado de Prueba de Material (MTC) es un paso obligatorio de adquisición. El Hojas de grados de acero inoxidable mundial y las normas ASTM proporcionan los siguientes rangos de composición química:

| ASTM A182 Grado | Cromo (%) | Níquel (%) | Molibdeno (%) |

|---|---|---|---|

| F304 / F304L | 18,0 – 20,0 | 8.0 – 11.0 | — (Solo trazas) |

| F316 / F316L | 16.0 – 18.0 | 10.0 – 14.0 | 2.00 – 3.00 |

- Acero Inoxidable 304: Contiene un poco más de cromo pero carece completamente de molibdeno. En presencia de cloruros, la película pasiva es frágil y fácilmente penetrada.

- Acero Inoxidable 316: La adición de 2–3% de molibdeno modifica la estructura de la película pasiva, haciéndola robusta contra el ataque de cloruros. Esta es la razón principal por la que se especifica para funciones de bridas en servicio corrosivo.

- Doble Certificado 316/316L: La mayoría del inventario moderno es doble certificado. La “L” indica Bajo Carbono (<0.03%), lo que previene sensibilización (precipitación de carburos) durante la soldadura—crítico para prevenir la Corrosión Intergranular en bridas Slip-On y Weld Neck.

Mientras que el 304 funciona bien en líneas de servicio atmosféricas o de agua dulce, su uso en tuberías mojadas de agua de mar se considera un error de diseño. La falta de molibdeno casi invariablemente conduce a la iniciación de picaduras en el punto más crítico: la superficie de sellado de la junta.

Impacto del Molibdeno en la Resistencia a la Corrosión (PREN)

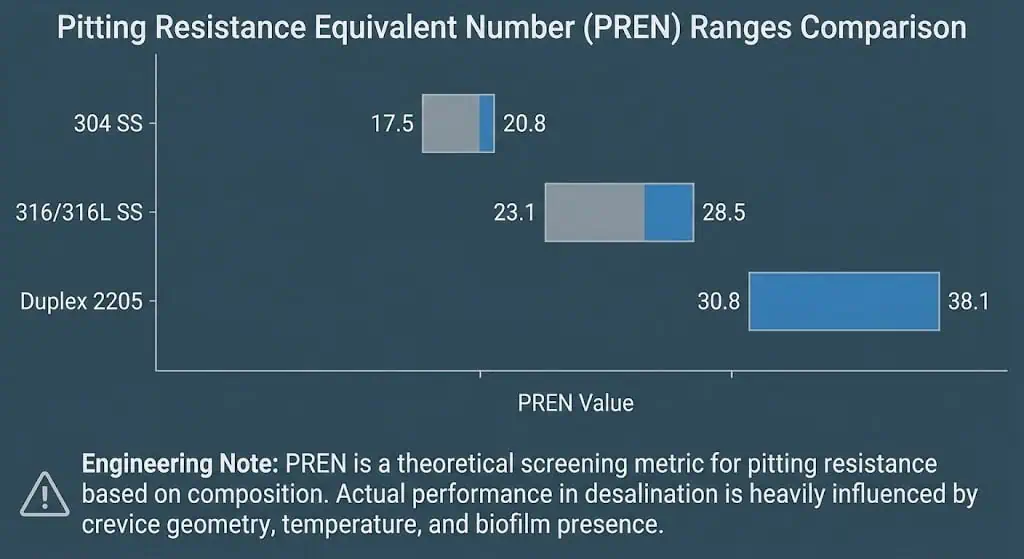

El molibdeno no solo “mejora” la resistencia; cambia fundamentalmente el Número Equivalente de Resistencia a la Picadura (PREN), una métrica clave de ingeniería para la selección de materiales.

- Mecanismo: El molibdeno refuerza la capa de óxido pasiva, retrasando el inicio de la picadura (Temperatura Crítica de Picadura, CPT) y ralentizando la tasa de crecimiento de cualquier picadura que se forme.

- La Fórmula PREN: Los ingenieros calculan la resistencia usando $PREN = \%Cr + 3.3(\%Mo) + 16(\%N)$. Note el multiplicador de 3.3 para el molibdeno—esto destaca por qué incluso una pequeña adición de Mo tiene un impacto masivo en el rendimiento.

- Comparación: El estándar 304 tiene un PREN de ~18. El estándar 316L varía de 23 a 28. Para servicio en agua de mar, un PREN > 24 es el requisito mínimo de entrada, lo que descalifica al 304 inmediatamente.

| Grado de material | Rango PREN | Implicación de Ingeniería para Bridas |

|---|---|---|

| 304 | ~17.5 – 20.8 | No apto para agua de mar. Las picaduras se inician rápidamente en las hendiduras (juntas/roscas). |

| 316/316L | ~23.1 – 28.5 | Estándar de referencia. Buena resistencia hasta ~30-35°C en agua de mar. |

| Dúplex 2205 | ~31.0 – 38.0 | Actualización preferida. Necesario para temperaturas más altas o líneas de alta presión críticas. |

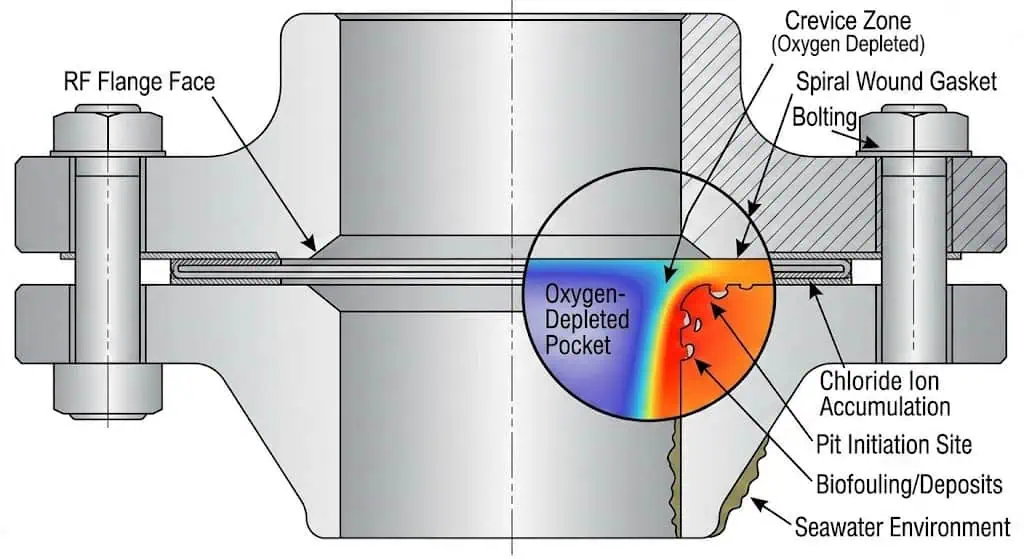

Perspectiva de ingeniería: En sistemas de agua de mar, el “eslabón débil” es siempre la hendidura bajo la junta. Incluso si la pared de la tubería es segura, la zona estancada en la cara de la brida requiere la protección adicional proporcionada por el Molibdeno.

Resistencia a la corrosión en entornos de desalinización

Mecanismos de corrosión en agua de mar

Los sistemas de desalinización presentan un entorno particularmente agresivo donde el ataque por cloruros se ve agravado por las condiciones de flujo y la geometría. Las juntas de bridas son particularmente susceptibles debido a la creación de microambientes.

Tres mecanismos primarios de corrosión dictan la selección de bridas en aplicaciones marinas:

- Corrosión por Hendidura: Este es el modo de falla #1 para bridas. El fluido estancado atrapado bajo la junta se vuelve deficiente en oxígeno. A medida que los iones metálicos se hidrolizan, el pH disminuye (volviéndose ácido), y los iones de cloruro migran hacia adentro, acelerando el ataque.

- Picadura Inducida por Cloruro: Incluso en superficies abiertas, el alto contenido de cloruro (más de 19,000 ppm) puede penetrar la capa pasiva de aceros de menor aleación como el 304.

- Agrietamiento por Corrosión bajo Tensión (SCC): Una combinación de tensión de tracción (por apriete de pernos o tensión residual de soldadura), cloruros y temperatura (>60°C). Mientras que el 316 resiste mejor el SCC que el 304, no es inmune; a menudo se requieren grados dúplex para salmuera caliente.

| Mecanismo | Descripción de Ingeniería |

|---|---|

| Picadura | Penetración localizada de la película pasiva. A menudo se inicia bajo depósitos de sal o crecimiento biológico (incrustación biológica). |

| Corrosión por rendija | Ocurre en áreas protegidas (caras de juntas, raíces de roscas). Puede ocurrir a temperaturas 20-30°C más bajas que la picadura en superficies abiertas. |

| SCC | Falla súbita y frágil bajo tensión de tracción. El 316L es generalmente seguro por debajo de 60°C; por encima de esto, el riesgo aumenta significativamente. |

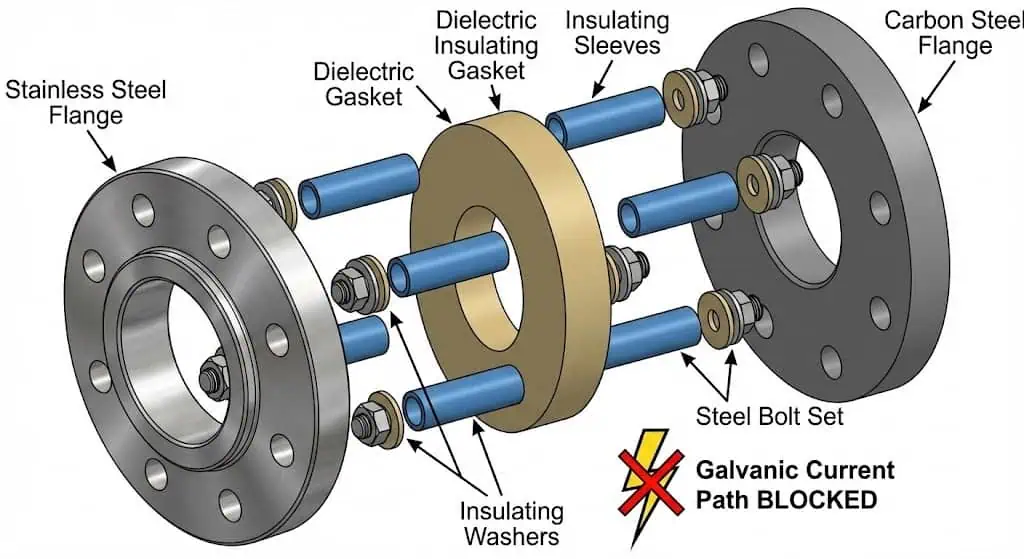

Nota: La corrosión galvánica también es un riesgo importante. Conectar una brida de acero inoxidable a una tubería/brida de acero al carbono sin un kit de aislamiento causará un deterioro rápido del componente de acero al carbono.

Bridas 304: Análisis de Rendimiento

Bridas de acero inoxidable 304 se clasifican como componentes de alto riesgo para servicio continuo en agua de mar y deben restringirse a líneas de servicios no mojadas o de agua dulce.

La experiencia de campo demuestra consistentemente que las bridas de acero 304 fallan prematuramente en ambientes salinos. La vulnerabilidad radica en la “Temperatura Crítica de Corrosión por Hendidura” (CCT). Para el 304, la CCT puede ser tan baja como 0°C a 5°C en agua de mar, lo que significa que puede corroerse incluso en agua fría si existe una hendidura (junta).

- Límite de Aplicación: Adecuado solo para líneas de aire ambiente seco, agua potable o sistemas de lavado intermitente con agua dulce.

- El riesgo: En agua de mar continuamente húmeda, el 304 sufrirá picaduras profundas en la cara de la brida, lo que lleva a la pérdida de integridad del sello.

- Carga de Mantenimiento: El uso de 304 requiere desmontaje frecuente, mecanizado de la cara y reemplazo de juntas, anulando cualquier ahorro inicial en el costo del material.

Estudio de Caso (Falla en Campo): Una estación de bombeo de toma de desalinización utilizó bridas slip-on de 304 para una línea de derivación temporal. En 14 meses, ocurrió una fuga. La inspección reveló profundidades de picadura de 2-3 mm en la superficie de asiento de la junta. La causa raíz se identificó como corrosión por hendidura exacerbada por depósitos de incrustaciones biológicas. La acción correctiva implicó reemplazar todas las bridas con 316L y actualizar a juntas de PTFE de alto grado.

Bridas 316/316L: Durabilidad y Limitaciones

Acero inoxidable 316 (específicamente 316/316L con doble certificación) es el estándar mínimo globalmente aceptado para partes mojadas en plantas de desalinización.

El grado 316 ofrece una Temperatura Crítica de Corrosión por Hendidura (CCT) significativamente más alta que el 304, manejando típicamente agua de mar ambiente (hasta ~30-35°C) con éxito. El grado “L” (Bajo Carbono) es crucial para tipos de bridas soldadas (Weld Neck, Slip-On) para garantizar que la zona afectada por el calor (HAZ) conserve su resistencia a la corrosión.

- Beneficio Principal: Resistencia confiable a la picadura en agua de mar a temperatura ambiente.

- Certificación Dual: Garantiza que el material cumple con la alta resistencia del 316 y el bajo carbono del 316L, facilitando una fabricación versátil.

- Limitación: En salmuera caliente (>40-50°C) o líneas de descarga de ósmosis inversa de alta presión, el 316L aún puede sufrir corrosión por hendidura o SCC. En estas “Zonas Rojas”, los ingenieros a menudo especifican Duplex 2205 o Super Duplex 2507.

| Tipo de material | Resistencia a la corrosión | Alcance de Aplicación Recomendado |

|---|---|---|

| 304 | Moderado | Servicio seco, agua dulce, soportes estructurales. |

| 316 / 316L | Alta | Toma de agua de mar, pretratamiento, tuberías de baja presión (Temp Ambiente). |

| Dúplex 2205 | Muy alta | Tuberías de ósmosis inversa de alta presión, servicio de salmuera caliente, líneas de alta tensión. |

Consejo: La selección de materiales es solo la mitad de la batalla. La limpieza de la cara de la brida y la correcta selección de la junta (por ejemplo, evitar el grafito en agua de mar) son igualmente críticas.

Datos y casos de estudio del mundo real

Los datos operativos de las principales instalaciones de desalinización confirman que, aunque el 316L es el caballo de batalla, requiere condiciones operativas específicas para tener éxito.

En plantas de ósmosis inversa de agua de mar (SWRO), el 316L es estándar para la tubería de admisión de baja presión y filtrado. Sin embargo, los fallos suelen ocurrir cuando se permiten condiciones “estancadas” persistentes. Las directrices de ISSF enfatizan que el acero inoxidable requiere oxígeno para mantener su película pasiva; el agua de mar estancada y desaireada bajo un depósito o junta puede inducir corrosión activa.

- Factor de Éxito: El 316L funciona mejor en sistemas de flujo (>1 m/s) donde las superficies se mantienen limpias.

- Modo de fallo: Una Brida Ciega de 316L en una línea de drenaje (pata muerta) representa un alto riesgo debido a la acumulación de sedimentos y la falta de flujo.

- Solución de Ingeniería: Para patas muertas o zonas estancadas, la actualización a grados 6Mo o dúplex es una práctica común, incluso si la línea principal es de 316L.

Análisis de Costo del Ciclo de Vida (LCC)

Inversión Inicial vs. Riesgo Operacional

Mientras que bridas de acero inoxidable 316 Implican un mayor costo inicial de adquisición (impulsado por los recargos de Níquel y Molibdeno), pero el Costo del Ciclo de Vida (CCV) es significativamente menor que el del 304 en servicio marino.

- Dinámica de Recargos: La diferencia de precio no es fija; fluctúa con el mercado de materias primas (Molibdeno/Níquel). Típicamente, el 316 comanda una prima del 20-30% sobre el 304.

- El Costo de las Fugas: En una planta de desalinización, una fuga en una brida a menudo requiere un apagado parcial del tren. El costo de la producción perdida (generación de agua), combinado con la mano de obra para acceder, desatornillar (a menudo requiriendo cortar pernos corroídos) y reemplazar la brida, empequeñece la diferencia inicial de material.

- Factor de Seguridad: Las fugas de agua de mar a alta presión pueden ser peligrosas. El 316L proporciona un margen de seguridad necesario contra fallos repentinos.

| Métrica de Costo | 304 Stainless Steel | Acero inoxidable 316 |

|---|---|---|

| Costo Inicial del Material | Inferior (Precio base) | Mayor (Base + Recargo por Aleación) |

| Gastos Operativos (OPEX) | Alto (Inspecciones frecuentes, reparaciones de recubrimiento, reemplazo temprano) | Bajo (Intervalos de mantenimiento estándar) |

| Perfil de Riesgo | Alto (Profundidad de picadura impredecible) | Gestionado (Rendimiento predecible) |

Factores de mantenimiento y sustitución

Elegir bridas 316L reduce la frecuencia de paradas obligatorias para inspección y reparación.

- Intervalos de Inspección: Los sistemas de tuberías 316L generalmente permiten intervalos más largos entre inspecciones NDT (Pruebas No Destructivas) en comparación con 304.

- Consumables: El mantenimiento frecuente de bridas requiere juntas nuevas y pernos prisioneros. Reducir la frecuencia de desmontaje de uniones ahorra significativamente en estos consumibles.

- Uptime: El KPI principal para cualquier planta de desalinización es la disponibilidad. El acero 316L soporta objetivos de alta disponibilidad; el 304 los compromete.

Selección Práctica para Aplicaciones Marinas

Installation and Compatibility Best Practices

Incluso el material correcto fallará si se instala incorrectamente. Adherirse a protocolos de montaje adecuados (como ASME PCC-1) es vital.

Al instalar bridas de acero inoxidable en entornos marinos, los ingenieros deben abordar lo siguiente:

- Alineación: La desalineación crea zonas localizadas de alto estrés y compresión variable de la junta, lo que favorece la corrosión por hendidura.

- Acabado superficial: La rugosidad superficial de la brida (Ra) debe coincidir con el tipo de junta. Típicamente, se requiere Ra 3.2-6.3 µm para “morder” la junta de manera efectiva mientras se previenen caminos de fuga.

- Aislamiento Galvánico: Si se acopla una brida 316 a una válvula o tubería de acero al carbono, un Kit de Aislamiento (junta aislante + mangas de pernos + arandelas) es obligatorio para evitar que el acero al carbono actúe como ánodo de sacrificio.

Normas y certificaciones de la industria

Las especificaciones de adquisición deben citar las normas correctas para garantizar la calidad del material y la intercambiabilidad dimensional.

Normas clave referenciadas en proyectos de desalinización incluyen:

| Estándar | Alcance | Relevancia para la Desalinización |

|---|---|---|

| ASME B16.5 | Bridas NPS 1/2 a NPS 24 | Define dimensiones, clasificaciones de presión (Clase 150-2500) y límites de temperatura. |

| ASME B16.47 | Bridas NPS 26 a NPS 60 | Cubre bridas de gran diámetro para toma/descarga (Series A y B). |

| ASTM A182 | Materiales de Acero Inoxidable Forjado | Controla la composición química (contenido de Mo) y el tratamiento térmico (Recocido de Solución). |

| Condición de Operación | Regla General de Selección |

|---|---|

| Agua de Mar Húmeda Continua (Ambiente) | **316/316L** (Requisito Mínimo) |

| Salmuera Caliente (>40°C) o Alto Estrés | **Duplex 2205** (Alta Resistencia a SCC) |

| Descarga de Alta Presión (SWRO) | **Super Duplex 2507** o **6Mo** (Alta Resistencia + PREN >40) |

| Junta de Metales Diferentes | Utilice **Kits de Aislamiento Galvánico** |

¿Por qué elegir bridas de acero inoxidable Sunhy?

La confiabilidad en proyectos marinos se logra mediante procesos de fabricación verificados, no solo mediante el etiquetado del producto.

Sunhy fabrica bridas de SS316/L y SS304/L adhiréndose estrictamente a los requisitos ASTM A182. Para los compradores de ingeniería, Sunhy proporciona pasos críticos de garantía de calidad que los proveedores genéricos a menudo omiten:

- Recocido de Solución: Todas las bridas austeníticas se someten a un tratamiento térmico adecuado (mín. 1040°C) seguido de un temple rápido. Esto disuelve los carburos formados durante la forja, restaurando la resistencia total a la corrosión del material.

- Verificación PMI: La Identificación Positiva de Material (XRF) se realiza para garantizar un contenido de Molibdeno > 2.0% para los grados 316L.

- Trazabilidad: Los números de lote están estampados en cada brida, vinculándose directamente al Certificado de Ensayo de Fábrica (MTC) y a la fuente de materia prima.

Conclusión: Para juntas húmedas de desalinización de agua de mar, 316/316L es la línea base obligatoria. Mientras que el 304 puede ofrecer ahorros iniciales, su incapacidad para resistir la picadura por cloruros en grietas lo convierte en un riesgo. Para condiciones extremas, Sunhy también puede respaldar actualizaciones a grados Duplex y Super Duplex.

| Servicios de Soporte Sunhy | Valor para Contratistas EPC |

|---|---|

| Documentación Certificada | Certificados EN 10204 3.1 que incluyen datos Químicos, Mecánicos y de Tratamiento Térmico. |

| Revisión Técnica | Revisión de especificaciones de tuberías para garantizar la compatibilidad de la clase de presión y el espesor de pared (Schedule). |

| Mecanizado Especializado | Acabados de cara personalizados (por ejemplo, estriado concéntrico) disponibles para requisitos específicos de juntas. |

Preguntas Frecuentes Técnicas

¿Cuál es la diferencia técnica entre bridas 304 y 316?

El factor decisivo es el Molibdeno. El acero inoxidable 316 contiene 2.0–3.0% de Molibdeno, mientras que el 304 no contiene ninguno. Esta adición aumenta significativamente la Temperatura Crítica de Picadura (CPT) y la resistencia a la corrosión por hendidura en entornos ricos en cloruros como el agua de mar.

¿Por qué se prefiere el acero 316/316L con doble certificación para la desalinización?

Ofrece lo “mejor de ambos mundos” para la fabricación. La “L” (Bajo Carbono < 0.03%) previene la sensibilización del límite de grano durante la soldadura, lo cual es crítico para la resistencia a la corrosión en la zona afectada por el calor. La certificación “316” garantiza que cumple con la resistencia mínima a la tracción (515 MPa) requerida para la integridad estructural.

¿Es el acero 316L inmune a la corrosión en agua de mar?

No. Aunque es resistente, el 316L aún puede sufrir corrosión por hendidura en agua estancada o bajo depósitos, y Agrietamiento por Corrosión bajo Tensión (SCC) por encima de 60°C. Para estas condiciones de mayor riesgo, Duplex 2205 es la mejora de ingeniería recomendada.

¿Puedo usar bridas de acero 304 para agua de mar si están recubiertas?

Esto es altamente riesgoso. Si bien los recubrimientos pueden proteger la superficie, la cara de la brida (área de la junta) no puede recubrirse eficazmente sin comprometer el sello. Una vez que el agua de mar alcanza el metal 304 en la hendidura, se producirá picadura rápida, lo que llevará a la falla.