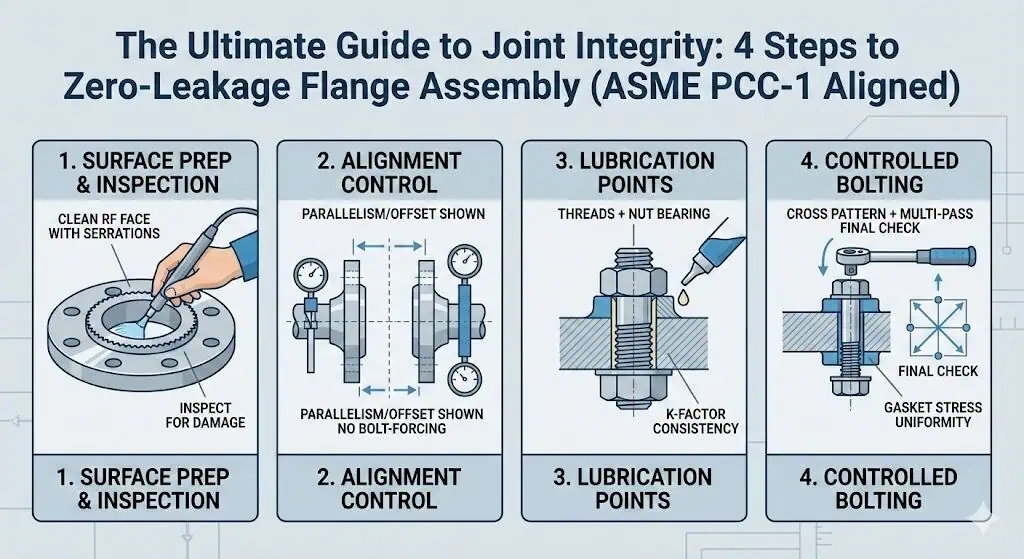

Lograr una fuga cero en una unión con brida es principalmente un problema de mano de obra y control de procesos. En campo, los resultados más repetibles provienen de un flujo de trabajo disciplinado de cuatro pasos: (1) condición y limpieza de la superficie verificadas, (2) alineación controlada (sin forzar los pernos), (3) una estrategia de lubricación documentada con comportamiento de fricción conocido, y (4) una secuencia de apriete controlada con verificación. ASME posiciona PCC-1 como un conjunto de directrices prácticas para mejorar la calidad del montaje de uniones con brida atornilladas, porque las fugas a menudo están ligadas a prácticas de montaje inconsistentes en lugar de “fallos misteriosos de la junta”.” Discusión de ASME sobre los antecedentes de PCC-1

| Causa de la fuga en bridas | Porcentaje |

|---|---|

| Compresión insuficiente (Carga baja de los pernos) | 68% |

| Compresión excesiva (Aplastamiento de la junta) | 14% |

| Selección incorrecta del producto | 14% |

| Otro | 4% |

La definición operativa de integridad de la junta es simple: la junta mantiene la tensión de sellado a través de los ciclos esperados de presión/temperatura sin fugas inaceptables. En términos de ingeniería, se está gestionando un sistema de muelles (pernos) que comprimen una junta entre dos caras; cualquier pérdida de tensión uniforme en la junta—debido a desalineación, dispersión de fricción, empotramiento, relajación o mal estado de la superficie—crea una vía de fuga. El propósito de ASME PCC-1 es convertir esa realidad en un proceso de montaje controlado y auditable (preparación de superficie, alineación, método de apriete y verificación). Resumen de ASME PCC-1

Paso 1: Preparación de Superficie de Precisión en el Montaje de Bridas

Limpieza e Inspección Crítica

La limpieza es crítica para la integridad de la junta de brida y la prevención efectiva de fugas. En la práctica, “limpio” significa sin escoria suelta, óxido superficial, exceso de pintura por pulverización, grasa o película de junta antigua en la banda de contacto de la junta. Incluso un residuo fino puede actuar como espaciador, impidiendo el asentamiento completo de la junta y creando microcanales que se convierten en vías de fuga una vez que comienzan la presión y los ciclos térmicos. La guía de acabado superficial para caras de brida estriadas típicas comúnmente hace referencia a 30–55 estrías por pulgada y rangos de rugosidad utilizados para ayudar a que la junta “muerda” y se adapte. Resumen del acabado de la cara de brida (estrias y rangos de rugosidad)

Consejo experto: Trate los primeros 5 minutos como “prevención de fallos”. Si no rechaza caras malas y elementos de fijación defectuosos en el banco, los “descubrirá” durante la prueba hidráulica o el arranque.

Los protocolos de inspección recomendados incluyen:

- Examen visual de la cara de brida para detectar suciedad, óxido, pintura, grasa o humedad (preste atención a la banda de contacto de la junta, no solo al diámetro exterior).

- Comprobación de residuos de junta antigua (películas de grafito/PTFE) y restos incrustados en las estrías.

- Búsqueda de rayaduras radiales, abolladuras, picaduras o arañazos que crucen el área de sellado (los defectos que cruzan las estrías son de mayor riesgo que las marcas circunferenciales).

Ejemplo de ingeniería (fuga durante la prueba hidráulica): Una junta DN150 (6“) RF pasó el par de apriete, luego gotea inmediatamente en la prueba hidráulica. Causa raíz: película de grafito antigua dejada en dos cuadrantes; la junta nunca logró una tensión de contacto uniforme. Solución: limpieza mecánica hasta el metal desnudo en la banda de asiento, verificar el estado de las estrías, luego reensamblar usando la misma especificación de junta con apriete controlado. Prevención: definir un criterio de aceptación de ”sin residuos visibles" y requerir una prueba de limpieza con paño antes de colocar la junta.

Acabado superficial del asiento de la junta

Un asiento de junta adecuado es esencial para lograr cero fugas. Para las caras RF/FF comunes según ASME B16.5, la guía de la industria hace amplia referencia a acabados serrados concéntricos/espirales con bandas de acabado superficial como 125–250 µin (≈3,2–6,3 µm Ra) como un rango práctico utilizado para muchos tipos de juntas blandas/semimetálicas. Guía Enerpac (rangos de acabado superficial) Referencia Wermac (recuento de ranuras y rugosidad)

| Tipo de unión de brida | Valor máximo de rugosidad (Ra) |

|---|---|

| Lengüeta y ranura / Macho y hembra pequeños | 3,2 µm (125 µin) |

| Junta de anillo (RTJ) | 1,6 µm (63 µin) |

| Otros acabados de brida (RF/FF) | 3,2 a 6,3 µm (125 a 250 µin) |

El acabado superficial no es un “deseable”. Afecta directamente a (1) la capacidad de la junta para adaptarse, (2) la longitud del microcamino de sellado y (3) el riesgo de deslizamiento/expulsión de la junta bajo pulsos de presión. Si cambia el tipo de junta (por ejemplo, de lámina blanda a espiral), vuelva a comprobar el rango de acabado aceptable; una desviación suele manifestarse como goteo persistente (demasiado liso para que la junta agarre) o junta aplastada/dañada (demasiado rugoso o con defectos transversales en las ranuras). Cuando se utilizan factores de diseño de juntas (m/y), trátelos como parte de un flujo de trabajo controlado de diseño/verificación, no como sustituto de una buena práctica de montaje.

Verificación del estado de pernos y tuercas

Los pernos y tuercas deben estar en condiciones óptimas para convertir el par de apriete en carga del perno con precisión. La dispersión de fricción por roscas dañadas, corrosión o gripado puede producir un “par de apriete en papel” pero una tensión real baja del perno. La “prueba de ”giro libre" es una comprobación práctica: la tuerca debe recorrer toda la longitud del espárrago a mano sin atascarse. Cualquier agarrotamiento significa que no se puede confiar en el par como indicador de la carga del perno—sustituya el par de elementos de fijación.

| Factor | Descripción |

|---|---|

| Carga del perno | Influye directamente en la estanqueidad y la rigidez de la unión; la distribución uniforme de la carga es el objetivo de integridad, no “el par más alto”.” |

| Temperatura | Afecta a la relajación de la carga (fluencia/embebido) y a la expansión diferencial; los servicios a alta temperatura suelen requerir un control y verificación del proceso más estrictos. |

| Historial de carga | Los ciclos de presión/temperatura pueden reducir la tensión de la junta con el tiempo; las uniones que “nunca han tenido fugas” pueden empezar a tenerlas tras ciclos de parada/arranque. |

Lista de comprobación para la preparación de superficies:

- Inspeccione la cara de la brida en busca de arañazos, mellas, picaduras y defectos de ranuras cruzadas en la banda de contacto de la junta.

- Asegúrese de que los pernos y tuercas estén libres de corrosión, residuos, rebabas y daños en la rosca.

- Realice la prueba de “giro libre” en el 100% de los elementos de fijación.

- Confirmar que el acabado superficial de asiento de la junta es adecuado para el tipo de junta y la severidad del servicio.

- Documentar los hallazgos para pruebas de fugas, trazabilidad de control de calidad e inspección basada en riesgos (RBI) futura.

Ejemplo de ingeniería (fallo falso en par de apriete): Una unión se apretó al par especificado pero presentó fugas al arranque. La investigación mostró gripado en la rosca de dos espárragos; el par se consumió por fricción, no por alargamiento del perno. Acción correctiva: reemplazar espárragos/tuercas, aplicar pasta antiagarrotante (anti-seize) especificada de forma consistente y repetir el apriete en múltiples pasos con una pasada de verificación final.

La preparación superficial es la base no negociable para un montaje fiable. Si se omite, cada control posterior (alineación, lubricación, secuencia de par de apriete) se convierte en un intento de compensar un defecto prevenible.

Paso 2: Control de alineación para la integridad de la unión de bridas

Tipos de desalineación de bridas

La alineación adecuada es esencial para mantener la integridad de la unión de bridas y prevenir fugas. Desde un punto de vista de ingeniería, la desalineación añade momento flector y cortante en la línea de la junta, que la junta no puede “promediar”. El resultado es una sobrecarga localizada (aplastamiento) en un lado y una subcarga (vía de fuga) en el otro. Los tres modos de desalineación relevantes para fallos observados durante el mantenimiento de planta son:

- Error de paralelismo: caras de brida no paralelas; produce un hueco en cuña y una tensión de la junta muy no uniforme.

- Desalineación rotacional: agujeros de pernos no orientados (problemas de doble agujero); a menudo tienta a las cuadrillas a “tirar” con los pernos.

- Desplazamiento axial: líneas centrales desplazadas; crea cizalladura en la junta y puede dañar juntas espiraladas/juntas blandas durante el asentamiento.

Ejemplo de ingeniería (unión con energía almacenada): Un equipo de mantenimiento utilizó espárragos para colocar un tramo desalineado. La unión inicialmente aguantó, luego tuvo fugas tras la expansión térmica durante el arranque. Causa raíz: la tensión de flexión almacenada se relajó, descargando la junta. Prevención: corregir el soporte y el ajuste de la tubería antes del atornillado; si el tramo no encaja libremente con fuerza mínima, la unión no está lista para el montaje.

Estándares de tolerancia de alineación (ASME)

ASME B31.3 proporciona un criterio de alineación comúnmente referenciado en trabajos de tuberías: Antes del atornillado, las superficies de contacto de la junta de acoplamiento deben alinearse dentro de 1 mm en 200 mm (1/16 pulg./pie), medido a través de cualquier diámetro. Extracto de discusión B31.3 335.1(c)(1) Referencia de guía de tuberías de proceso (discusión de alineación B31.3)

| Estándar | Sección | Descripción de tolerancia |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | Las superficies de contacto de la junta de acoplamiento deben alinearse dentro de 1 mm en 200 mm (1/16 pulg./pie), medido a través de cualquier diámetro |

| ASME PCC-1 | Apéndice E | Utilice métodos de ajuste controlado y verificación antes del apriete; la desalineación se trata como un factor de riesgo para tensiones desiguales en la junta (aplique el procedimiento y verificación del sitio). |

Nota: Verifique la alineación antes de la instalación de la junta (regla/escuadra/galga, o herramientas láser para servicios críticos). Si la unión necesita pernos como “gato”, deténgase y corrija el ajuste primero.

Evitar el desalineamiento inducido por pernos

Nunca utilice pernos para forzar el alineamiento de bridas. Esto introduce energía de deformación almacenada, distorsiona la rotación de la brida y produce un patrón de carga en los pernos que no se puede determinar únicamente por el par de apriete. También es un problema de seguridad: cuando una junta forzada se relaja (cambio de temperatura, vibración, ciclos de presión), la tensión de la junta puede caer por debajo del mínimo de estanqueidad y la junta puede gotear o fallar. Utilice soportes adecuados, polipastos/cadenas, separadores de bridas cuando sea apropiado y un ajuste correcto del tramo de tubería para que los pernos se inserten libremente.

Consejo: Registre el “ajuste” como un punto de control de calidad: la inserción de los pernos debe ser libre, y la holgura/paralelismo debe cumplir el criterio de aceptación del sitio antes de que comience cualquier apriete controlado.

Paso 3: Estrategia de lubricación y coeficientes de par

Puntos de aplicación del lubricante

La lubricación es la variable dominante en la conversión del par de apriete en tensión del perno. En la mayoría de las juntas atornilladas, solo una minoría del par aplicado se convierte en alargamiento del perno; el resto se consume por la fricción de la rosca y del apoyo. El objetivo práctico no es “más lubricante”, sino lubricante consistente para que la dispersión del factor K se minimice en todos los espárragos. Puntos de aplicación recomendados:

- Llene la región de enganche de rosca de trabajo para que la tuerca viaje sobre los flancos de rosca lubricados.

- Aplique una capa fina y uniforme a la superficie de apoyo de la tuerca (cara de la tuerca) para controlar la fricción de apoyo.

- Confirme la apariencia/cobertura consistente en cada espárrago; “un espárrago seco” puede convertirse en “un cuadrante de baja carga”.”

- Evite contaminar la banda de asiento de la junta con lubricante (especialmente con juntas blandas).

Ejemplo de ingeniería (precarga desigual): Una brida solo filtró en un cuadrante. Los registros de par parecían correctos. Causa raíz: dos espárragos se montaron secos tras un cambio de herramienta; soportaban menor tensión que sus vecinos, descargando la junta localmente. Prevención: haga de la lubricación un punto de control en la lista de verificación y exija la misma especificación y método de lubricante en el 100% de los espárragos.

Consistencia y Factor de Fricción (Factor K)

El apriete basado en par es tan fiable como el factor de fricción (Factor de Tuerca, factor K) que se asume. La relación de par simplificada se expresa comúnmente como T = K × D × F, donde K agrupa los efectos de fricción de rosca y apoyo. Si K cambia (diferente pasta antiagarrotante (anti-seize), diferente condición superficial, mezclado sujetadores), la tensión del perno cambia incluso si su llave dinamométrica marca lo mismo. Preguntas frecuentes de ingeniería de Fastenal (concepto T=KDF) Resumen del factor de tuerca y fórmula

- Utilice lubricantes compatibles con la temperatura de servicio y los materiales; verifique el rango de temperatura y el uso previsto del producto (pasta antiagarrotante de molibdeno/níquel, etc.).

- Utilice un tipo de lubricante por trabajo; mezclar productos es una causa común de dispersión del factor K.

- No trate la “grasa general” como equivalente a la pasta antiagarrotante diseñada para uniones críticas.

- Para uniones de alta consecuencia, considere la verificación mediante el método de tensado de pernos, el giro de la tuerca con calibración o la medición de tensión cuando sea factible (dependiendo del procedimiento en obra).

Fórmula de par y precarga

La relación par-precarga es simple en forma y desordenada en la realidad. La ecuación simplificada ampliamente utilizada es:

T = K × D × F

(Par de apriete = Factor de tuerca [K] × Diámetro del perno [D] × Precarga deseada [F])

Utilice esta fórmula para planificación y documentación controladas, no como garantía de la tensión real del perno. El punto de control de ingeniería es: mantener K constante (mismo lubricante, misma cobertura, roscas limpias, condición de apoyo de la tuerca consistente), luego aplicar una secuencia controlada y una pasada de verificación para reducir la interacción elástica y las pérdidas por asentamiento. Explicación del factor de tuerca

Paso 4: Secuencia de apriete y apriete controlado

Apriete manual y asentamiento

El apriete manual es su última “comprobación de geometría”.”

Inserte todos los espárragos y lleve las tuercas a una condición ajustada consistente a mano en un patrón cruzado hasta que las tuercas contacten con la brida. Si algo se agarrota, detente—aquí es donde se manifiestan tempranamente los problemas de desalineación y rosca. El objetivo es un contacto inicial uniforme de la junta, no la compresión de la junta.

Patrón de Apriete en Estrella (ASME PCC-1)

El apriete en patrón cruzado reduce la sobrecarga localizada y ayuda a igualar la tensión de la junta.

PCC-1 incluye conceptos heredados de patrón cruzado y enfatiza el apriete controlado y en múltiples pasadas para reducir la dispersión y la interacción elástica. PCC-1 (PDF de referencia que muestra el concepto de patrón cruzado)

| Número de pernos | Secuencia de Apriete de Pernos (Patrón Cruzado) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

No se trata de “adorar el patrón”. Se trata de controlar cómo se acumula la tensión de la junta para no quedar atrapado en un cuadrante de baja carga ni aplastar un cuadrante de alta carga.

Procedimiento de Apriete en Múltiples Pasadas

El apriete en múltiples pasadas es la solución práctica para la interacción perno a perno y el asentamiento.

Un flujo de trabajo fiable es:

- Paso 1: 30% del par de apriete objetivo en patrón cruzado.

- Paso 2: 60% del par de apriete objetivo en el mismo patrón.

- Paso 3: 100% del par de apriete objetivo en el mismo patrón.

- Paso 4 (Paso de verificación): paso circular al par final hasta que no se observe movimiento adicional de la tuerca.

La interacción elástica es real: apretar un perno puede descargar los pernos adyacentes. Un paso de verificación es un control de campo simple para reducir el riesgo de comportamiento de “último perno gana”. Discusión de BoltScience (secuencia de apriete e interacción)

Verificación final e interacción elástica

La verificación final es comprobación, no ceremonia.

Si realizas una pasada circular final y aún observas un movimiento notable de la tuerca, tus pasadas anteriores no igualaron la carga suficientemente (o la dispersión de fricción es demasiado alta). Para servicios críticos, considera mejorar el método (tensado calibrado, giro calibrado de la tuerca o enfoque de medición de tensión según la práctica del sitio). ASME PCC-1 enfatiza los conceptos de montaje controlado y calificación porque “solo el par” frecuentemente no es suficiente para resultados repetibles. Resumen de ASME sobre la intención de PCC-1

Nota: La precarga es la fuerza de apriete que debe permanecer por encima del mínimo de sellado después del asentamiento y la relajación. Si tu unión pierde después del primer ciclo térmico, sospecha pérdida de tensión de la junta (no “junta mala” por defecto).

El montaje disciplinado de bridas hace alcanzable la ausencia de fugas.

Cuando ocurren fugas, el enfoque de solución de problemas más rápido es mapear el problema a estos cuatro controles: condición de la cara, alineación, consistencia de fricción y uniformidad de carga. Los puntos clave incluyen:

- El par es un medio, no un resultado: estás apuntando a uniformidad de carga del perno y control de tensión de la junta (respaldado por procedimiento documentado y verificación).

- Inspección meticulosa de superficies evita “separadores invisibles” (películas/residuos) y trayectorias de fuga cruzadas.

- Control de alineación evita energía almacenada y tensión desigual en la junta que aparece después de ciclos.

| Beneficio | Descripción |

|---|---|

| Rendimiento consistente | Variabilidad reducida en la carga del perno y tensión de la junta a lo largo de ciclos de mantenimiento repetidos. |

| Reducción de riesgos | Menor probabilidad de fugas, retrabajo no planificado y eventos de emisiones fugitivas impulsados por dispersión en el montaje. |

| Eficiencia operativa | Menos re-aprietes, menos reensamblajes, estabilización más rápida del arranque después del mantenimiento. |

Una lista de verificación de apriete imprimible mejora el cumplimiento en el sitio y hace posibles las revisiones posteriores al trabajo. Si su sitio rastrea eventos de fuga, a menudo puede correlacionar reincidentes con un paso de control faltante (generalmente forzado de alineación o inconsistencia en la lubricación).

Preguntas frecuentes: Integridad de la unión de bridas

¿Qué causa la mayoría de las fugas en bridas?

La mayoría de las fugas en bridas son causadas por una carga de pernos baja o desigual creada por variables de instalación no controladas.

- Los datos de campo muestran comúnmente una compresión de junta insuficiente/carga de pernos baja como un contribuyente dominante a los eventos de fuga. Ejemplo de desglose de la industria

- Los infractores habituales son: residuos en las caras, forzado por desalineación, dispersión de fricción por lubricación inconsistente y saltarse pasos de verificación.

¿Cómo respalda ASME PCC-1 la integridad de la junta?

ASME PCC-1 proporciona un enfoque estructurado para el montaje de uniones de bridas atornilladas de límite de presión con control de proceso.

- Enmarca el montaje como un procedimiento controlado (limpieza/inspección, alineación, método de apriete, conceptos de verificación) en lugar de “apretar hasta que se sienta bien”.” Resumen de ASME PCC-1

- Apoya conceptos de formación/calificación y prácticas de trabajo repetibles que reducen la fuga impulsada por la variabilidad humana.

¿Por qué es importante la secuencia de apriete en estrella?

El apriete en patrón cruzado ayuda a distribuir la tensión de la junta de manera más uniforme y reduce la posibilidad de atrapar un cuadrante de baja carga.

- Reduce el aplastamiento localizado de la junta y la subcompresión localizada, que son ambos riesgos de fuga.

- Funciona mejor cuando se combina con apriete multipaso y un paso de verificación final para tener en cuenta la interacción elástica. Interacción y secuenciación de pernos

¿Qué es la prueba de “giro libre” para pernos y tuercas?

La prueba de “Carrera libre” comprueba si una tuerca puede recorrer las roscas del espárrago a mano sin agarrotarse.

- Si se agarrota, la fricción se vuelve impredecible: el par de apriete ya no se correlaciona con la tensión del perno de forma repetible.

- Rechace y reemplace el par de elementos de fijación (espárrago y tuerca) en lugar de “salvarlo” con par adicional.

¿Qué factores afectan la consistencia de la precarga del perno?

La dispersión de fricción (lubricación + estado superficial) y los efectos de interacción durante el apriete son los principales causantes de la inconsistencia de precarga.

| Factor | Impacto en la precarga |

|---|---|

| Lubricación (Factor K) | Modifica la fricción; el mismo par puede producir una tensión del perno muy diferente si K varía. Concepto T=KDF |

| Método de par de apriete | El control de herramientas y la consistencia del método reducen la dispersión; múltiples pasadas + pasada de verificación mitigan las pérdidas por interacción. |

| Estado del perno | La corrosión/gripado/daño aumenta la dispersión de fricción y puede causar lecturas falsas de par (tensión real baja). |