Para instalar racores tipo Swagelok, debe seguir una secuencia precisa para garantizar una conexión segura y estanca. En campo, la mayoría de las “fugas misteriosas” se remontan a una de tres causas raíz: el extremo del tubo no estaba completamente asentado, el apriete (vueltas de la tuerca) no se completó correctamente o el diámetro exterior del tubo estaba dañado donde sellan las férulas. Comience con componentes verificados (certificados de material, tamaño correcto, sin mezcla de marcas), utilice los procedimientos correctos e inspeccione antes de presurizar. La instalación típica implica estos pasos principales:

- Inserte el tubo completamente en el racor hasta que repose en el hombro. Apriete manualmente la tuerca.

- Marque la tuerca en la posición de las seis en punto.

- Mantenga firme el cuerpo del racor y apriete la tuerca una vuelta y cuarto.

Dos aclaraciones prácticas que reducen el retrabajo: (1) el método de “1¼ vueltas desde apriete manual” se aplica a muchos tamaños de tubo comunes, pero los tamaños muy pequeños pueden usar un apriete diferente (siga la tabla del fabricante), y (2) el reensamblaje no es lo mismo que la instalación inicial: devuelva la tuerca a la posición previamente apretada en lugar de añadir una nueva 1¼ vueltas.

Seguir estos pasos le ayuda a lograr una conexión segura y duradera.

| Lo que está haciendo | Por qué es importante (razón de ingeniería) | Comprobación rápida en campo |

|---|---|---|

| El tubo se apoya en el hombro | Los férrules se calibran en la ubicación diseñada; evita mordida superficial y riesgo de extracción | Marca la profundidad de inserción o utiliza una herramienta de marcado de profundidad; verifica que la marca esté en la tuerca después del montaje |

| Apriete controlado (vueltas desde apriete manual) | Fija los férrules y crea una unión estanca y restringida sin aplastar el tubo | Marca la tuerca; confirma la posición final del reloj; utiliza el calibre correcto cuando sea aplicable |

| Llave de respaldo en el cuerpo | Evita la rotación del cuerpo que puede torcer la tubería e introducir tensión/fatiga | Los planos del cuerpo permanecen alineados; la línea de tubería se mantiene cuadrada sin “wind-up” |

Preparación para racores Swagelok Tipo

Herramientas y materiales

Necesita las herramientas y materiales adecuados para garantizar una instalación segura y eficaz. Desde un punto de vista de ingeniería, “herramientas adecuadas” significa que puede controlar tres variables: cuadratura del tubo, condición de la superficie del diámetro exterior del tubo y rotación de la tuerca (pull-up). El uso de componentes de alta calidad, como los racores de acero inoxidable Sunhy, puede ser apropiado cuando puede verificar el control dimensional, la trazabilidad del material y la compatibilidad con su especificación de tubería.

- Corte y preparación: cortatubos (o sierra de dientes finos con guía de escuadrado), herramienta de desbarbado interno/externo, paños limpios.

- Control del montaje: dos llaves del tamaño correcto (una de respaldo en el cuerpo, otra en la tuerca), rotulador/lápiz de pintura para marcar el giro.

- Verificación: calibres para el diámetro exterior del tubo, luz de inspección visual y un calibre de verificación de holgura aprobado por el fabricante cuando sea aplicable.

- Limpieza: disolvente compatible con su servicio (por ejemplo, IPA para limpieza general) y aire o nitrógeno seco y libre de aceite para purga (especialmente para instrumentación y servicio de gas).

Hoja de datos de tubos de Swagelok nota que las pruebas repetidas exitosas de conexiones de tubo de acero inoxidable con dureza del tubo de hasta 200 HV / 90 HRB, y también vincula los cálculos de presión admisible del tubo con la metodología ASME B31.3. Si su tubo es más duro que el rango recomendado o el diámetro exterior está dañado, los ferrules pueden no sellar de manera consistente.

La tabla siguiente muestra materiales comunes y referencias típicas de cumplimiento vistas en proyectos de instalación de conexiones de tubo (servicio ácido, offshore y entornos corrosivos):

| Tipo de material | Normas de cumplimiento | Descripción |

|---|---|---|

| 316/316L SS (tubo común) | ASTM A269/A269M | Especificación común de tubería para instrumentación para servicio resistente a la corrosión; verifique el acabado del diámetro exterior y la dureza para garantizar el sellado repetible de la férula. |

| Aleación 2507 | NACE MR0175/ISO 15156 | A menudo especificada para entornos húmedos con H2S (ácidos); la selección debe coincidir con el rango de servicio definido por la norma y las condiciones de exposición húmeda del componente. |

| Aleación 625 | NACE MR0175/ISO 15156 | Aleación de níquel utilizada para alta resistencia a la corrosión; verifique la forma exacta del producto y la ruta de calificación requerida por las especificaciones del proyecto. |

| Calificado NORSOK (fabricante/proceso) | NORSOK M-650 | Marco de calificación utilizado en alta mar para verificar la competencia del fabricante y la capacidad del proceso para materiales especiales (no es un “grado de material” por sí mismo). |

Nota de ingeniería: “cumplimiento” no es un eslogan—solicite informes de ensayo de material EN 10204 3.1/3.2 cuando su proyecto lo requiera, confirme que la clase de presión/las clasificaciones están vinculadas al espesor de pared de su tubería, y verifique la compatibilidad química con su medio (cloruros, H2S, amoníaco, servicio de oxígeno, etc.).

Inspección de tuberías y accesorios

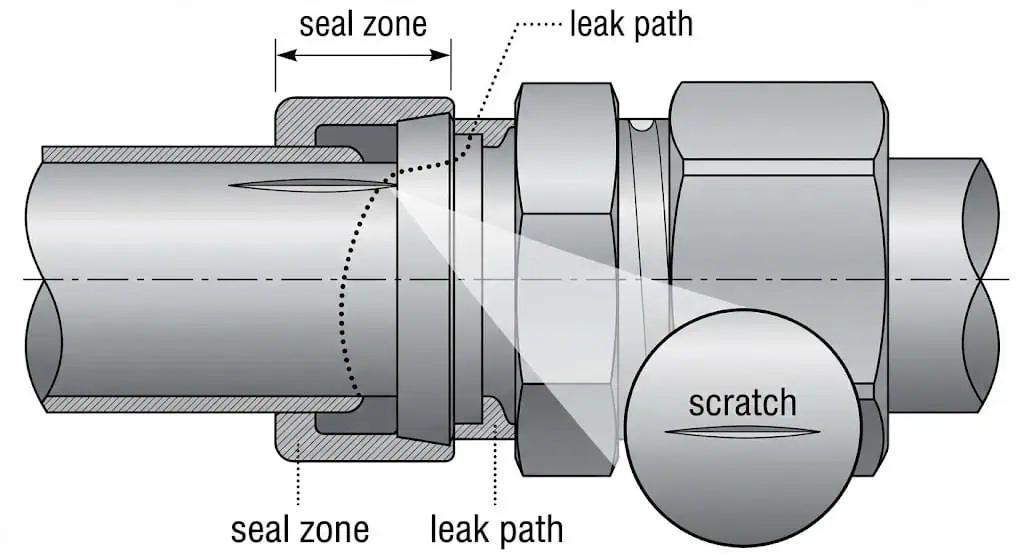

Siempre inspeccione las tuberías y los accesorios antes de iniciar el proceso de instalación. Este paso evita fugas evitables y daños en la tubería. En la práctica, los férrules sellan en el diámetro exterior de la tubería, por lo que los arañazos cosméticos en el diámetro exterior pueden convertirse en vías de fuga funcionales.

Siga estos pasos para garantizar la seguridad y la fiabilidad:

- Siga atentamente las instrucciones del fabricante.

- Inspeccione todas las piezas en busca de abolladuras, daños en la rosca, contaminación y gripado (común en roscas de acero inoxidable si se maltratan).

- Confirme que el tubo tiene el diámetro exterior (OD) y el espesor de pared correctos para el accesorio, y verifique que no esté ovalado (un tubo no redondo reduce la consistencia del contacto de las férulas).

- Corte, desbarbado y limpie los tubos con cuidado; no “fuerce” un tubo más allá de la resistencia—encuentre la causa (rebaba, ovalidad, desalineación).

Consejo: Use tanto sus ojos como sus manos para comprobar si hay pellizcos, secciones aplanadas, defectos en el cordón de soldadura (si es tubo soldado) y cualquier arañazo en el OD cerca del área de sellado. Si el OD está dañado, corte hasta llegar a tubo limpio en lugar de esperar que las férulas “lo sellen de todos modos”.” Una lista de verificación de calidad del tubo es un control previo al trabajo útil para reducir fugas repetidas.

Caso de campo (fuga en la primera presurización): Una línea de muestreo de nitrógeno mostró una fuga lenta de burbujas después del montaje. La causa raíz fue un arañazo longitudinal superficial en el OD exactamente donde sella la férula delantera. La solución fue cortar 25–40 mm hacia atrás hasta el tubo sin daños, reacondicionar el extremo y rehacer el accesorio; la prevención es proteger los extremos del tubo durante el transporte y almacenar las longitudes cortadas con tapones.

Limpieza y corte

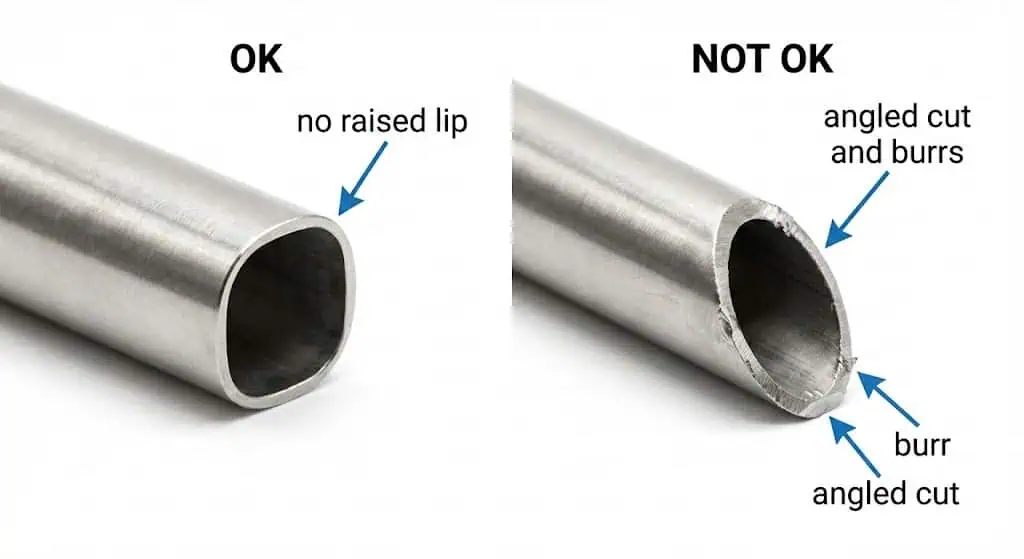

Una limpieza y corte adecuados preparan el tubo para una instalación segura. Use un cortatubos (preferido para repetir la perpendicularidad) o una sierra de dientes finos con una guía de escuadrado. El extremo cortado debe ser redondo y cuadrado—un corte en ángulo puede impedir el asiento completo en el hombro y desplazar el forjado de la férula.

- Desbarbar interior y exterior: eliminar todos los rebordes elevados. Las rebabas internas pueden raspar y arrastrar partículas hacia válvulas, reguladores e instrumentos.

- Limpiar la zona de sellado del diámetro exterior: limpiar con un paño sin pelusa; usar alcohol isopropílico o un disolvente aprobado; secar con aire/nitrógeno limpio.

- Mantener limpio después del preparado: tapar los extremos del tubo si la línea no se montará inmediatamente (especialmente para gas, oxígeno y muestreo analítico).

Siguiendo estos pasos de preparación, se establecen las bases para una instalación fluida y segura.

Pasos de instalación de racores para tubos

Inserción del Tubo

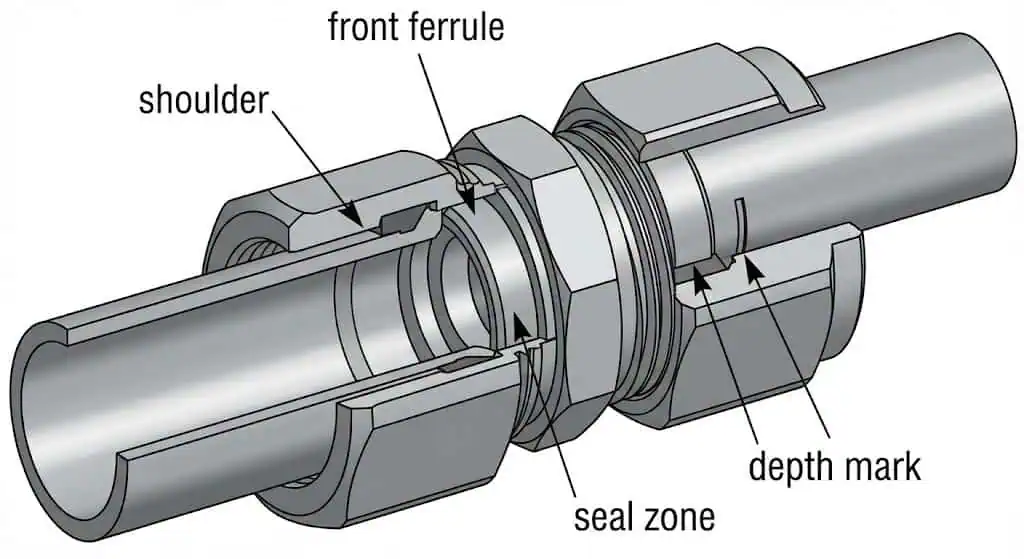

Siempre insertar el tubo completamente en el accesorio hasta que alcance el hombro para una conexión segura. Esta es la base de una instalación fiable de racores para tubos.

Debe asegurarse de que el tubo se asiente firmemente contra el hombro interno del racor. Esto posiciona el tubo correctamente para que las férulas se engranen según el diseño y evite mordida superficial, extracción del tubo o vías de fuga.

Siga esta secuencia para racores tipo swagelok:

- Inserte el tubo en el cuerpo del racor preensamblado.

- Empuje el tubo hasta que se detenga en el hombro.

- Mantenga el tubo en su lugar mientras lleva la tuerca a apriete manual (no permita que el tubo retroceda durante este paso).

Consejo: Si encuentra repetidamente tubos “casi asentados”, añada un control de profundidad de inserción: marque el diámetro exterior del tubo en la parte posterior de la tuerca antes del apriete, o utilice un método de marcado de profundidad de la guía del fabricante. Esta es una forma rápida de detectar inserciones incompletas en paneles abarrotados.

Caso de campo (fuga intermitente bajo vibración): Una línea de instrumentos de compresor superó una prueba de fuga estática pero presentó fugas tras la vibración. La causa raíz fue una rebaba interna que impedía el asentamiento completo del tubo; la conexión se conformó ligeramente fuera de posición y se relajó bajo carga cíclica. La solución fue recortar/desbarbar/limpiar y rehacer; la prevención es desbarbado obligatorio + confirmación visual de un extremo cuadrado antes del montaje.

Calidad de fabricación de Sunhy puede ayudar con la repetibilidad, pero el asentamiento correcto sigue siendo responsabilidad del instalador—ningún accesorio “se autocorrige” si el tubo no está bien asentado.

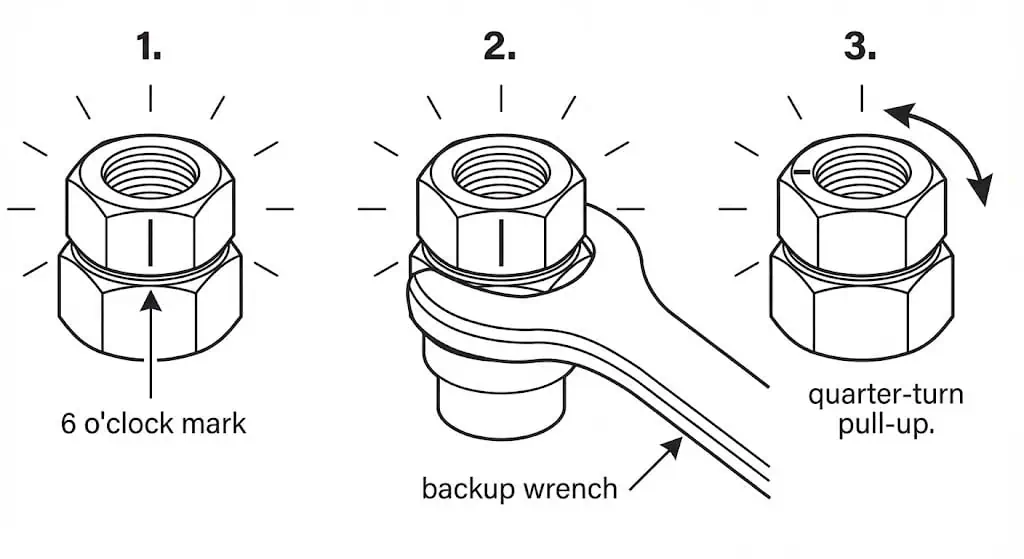

Apriete de la tuerca

Apriete primero la tuerca a mano, luego utilice una llave para completar el giro según especifique el fabricante. Este paso posiciona los férrules y crea un sellado hermético y restringido.

Utilice este método para accesorios tipo swagelok:

- Apriete la tuerca con los dedos hasta sentir una resistencia firme.

- Marque la tuerca en la posición de las seis en punto (rotulador/marcador).

- Sujete el cuerpo del accesorio firmemente con una llave de respaldo (evita la torsión del tubo).

- Utilice otra llave para apretar la tuerca el número especificado de vueltas Más allá del apriete manual (normalmente 1¼ vueltas para muchos tamaños; los tamaños pequeños pueden diferir—consulte la tabla del fabricante).

Nota técnica: En sistemas de alta presión o con alto factor de seguridad, algunas instrucciones del fabricante requieren una verificación adicional de “el tubo no gira a mano ni se mueve axialmente” antes del apriete final. No se trata de fuerza bruta—se trata de confirmar que el tubo está completamente asentado y enganchado antes de realizar el apriete.

Evite dos modos de fallo comunes: apriete insuficiente (ajuste insuficiente del férrule, riesgo de fugas/desconexión) y sobreapriete (colapso del diámetro exterior del tubo, daño del férrule, gripado de rosca). Ambos son problemas creados en campo y ambos son prevenibles con marcas de referencia y el método correcto.

Caso de campo (gripado y “tuerca congelada”): Una tuerca de acero inoxidable se apretó en seco sin llave de contrafuerza y con movimiento repetido de arranque/parada usando una llave ajustable desgastada. Las roscas se griparon y bloquearon antes de alcanzar el apriete adecuado. La reparación requirió cortar el conjunto. Prevención: tamaño correcto de llave, apriete suave, llave de contrafuerza, y seguir cualquier instrucción del fabricante sobre lubricante para tamaños grandes cuando sea aplicable.

La tecnología de compresión de doble férrule de Sunhy puede proporcionar un rendimiento de sellado fuerte cuando su especificación de tubo y procedimiento de instalación están controlados. La variable clave sigue siendo la preparación correcta del tubo y el apriete correcto.

Comprobación del montaje

Siempre compruebe su montaje para confirmar que el accesorio está instalado correctamente y sin fugas. Haga esto antes de aisle líneas, agrupe tuberías o vuelva a poner paneles en servicio—el acceso es lo que hace que la resolución de problemas sea económica.

Utilice estas comprobaciones:

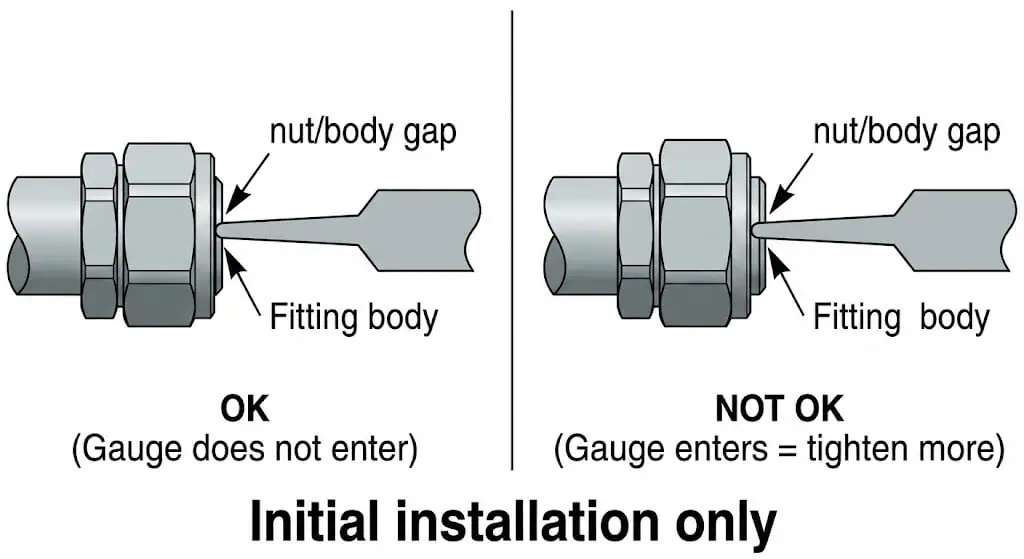

- Utilice un calibre de inspección de holgura para verificar el apriete correcto donde el fabricante lo especifica (normalmente para la instalación inicial en tamaños/materiales aplicables).

- Compruebe la holgura entre la tuerca y el hexágono del cuerpo. El calibre debe encajar como define el fabricante (no “fuerce” el calibre).

- Confirme visualmente el movimiento de giro de la tuerca (su marca de las 6 en punto ha avanzado la cantidad especificada).

- Confirme que el tubo no se ha retirado comprobando que su marca de inserción (si se utiliza) sigue en la ubicación de la tuerca.

Nota: Siempre despresurice el sistema antes de ajustar el apriete de una conexión de racor de tubo. Nunca “apriete bajo presión”. Si está reensamblando un racor previamente montado, devuelva la tuerca a la posición de apriete anterior utilizando marcas de alineación; no aplique una secuencia adicional de giro completo de instalación inicial.

Después de las comprobaciones mecánicas, realice una prueba de fugas adecuada para su servicio: solución jabonosa para aire/nitrógeno a baja presión, prueba de decaimiento de presión para volúmenes sellados, o métodos de espectrómetro de masas de helio para aplicaciones de alta pureza/críticas. Elija el método que coincida con el requisito de estanqueidad y el perfil de riesgo.

Siguiendo estos pasos, garantiza una instalación de racor de tubo segura, fiable y sin fugas cada vez.

Seguridad y Mejores Prácticas

Equipo de Protección Personal

Debe llevar siempre el equipo de protección personal (EPP) adecuado durante la instalación para protegerse de lesiones.

Los guantes, las gafas de seguridad y la ropa protectora protegen contra bordes afilados del tubo y liberaciones inesperadas. Utilice protección facial y barreras cuando trabaje en sistemas de gas presurizado o donde la energía almacenada sea significativa. Trate cada línea como presurizada hasta que haya verificado el aislamiento y la despresurización.

Prueba de presión

Necesita realizar pruebas de presión después de la instalación para confirmar que el sistema está libre de fugas y es seguro.

Las pruebas de presión validan su montaje en condiciones controladas antes de poner el sistema en servicio. La prueba hidrostática suele preferirse cuando es factible; la prueba neumática conlleva un mayor riesgo de energía almacenada y normalmente requiere controles más estrictos (zonas de exclusión, presurización incremental y EPI adicional).

No purgue un sistema aflojando una tuerca de conexión. Esa práctica puede causar lesiones y dañar las superficies de sellado. En su lugar, utilice los puntos de purga/ventilación designados y siga el procedimiento de su sitio.

| Certificación | Descripción |

|---|---|

| ISO 9001:2015 | Registro del Sistema de Gestión de la Calidad (verificar alcance y organismo emisor) |

| PED 2014/68/UE | Marco de cumplimiento de la Directiva de Equipos a Presión en la UE (diseño/fabricación/evaluación de conformidad) |

| Homologaciones CE | Declaraciones de Conformidad Europea (confirmar qué productos/categorías cubre la declaración) |

Estas referencias solo importan cuando se alinean con su servicio real: presión, temperatura, cargas cíclicas, vibración, entorno corrosivo y alcance regulatorio. Trate los certificados como entradas para su revisión de ingeniería, no como sustitutos de ella.

Seguimiento de las Directrices del Fabricante

Siempre debe seguir las directrices del fabricante para una instalación adecuada de conexiones de tubo. Cuando los procedimientos difieren entre marcas, asuma que la diferencia es real hasta que se demuestre lo contrario.

- Utilice únicamente racores de tubo sin abocardar y con doble férula, según se especifique para la función del sistema.

- Si su proyecto requiere ensayos de calificación para racores unidos mecánicamente, consulte las normas aplicables, como ASTM F1387 (según lo requiera el propietario/especificación).

- Asegúrese de que solo personal capacitado realice la instalación; las tasas de fugas más altas que veo casi siempre son problemas de formación/proceso, no de “racores defectuosos”.”

- Prepare y marque el tubo según recomienda el fabricante (marcado de profundidad, marcas de orientación, apriete correcto para el tamaño/material).

- Utilice herramientas aprobadas por el fabricante de los racores de tubo y evite herramientas redondeadas o ajustables que dañen las caras y fomenten el sobreapriete.

Tras la instalación, establezca un programa de mantenimiento/inspección basado en el riesgo de su sistema: vibración, ciclos térmicos, entorno corrosivo y consecuencias de las fugas. Para funciones críticas, añada comprobaciones visuales periódicas del soporte/sujeción del tubo y de las “tensiones en la línea” introducidas por desalineaciones.

Consejo: Una buena práctica recomendada es “cero variables evitables”: especificación de tubo consistente, método de apriete consistente, paso de inspección consistente y normas claras que eviten la mezcla de componentes.

Evitar errores comunes con los racores tipo Swagelok

Mezcla de componentes

Nunca debe mezclar componentes de diferentes fabricantes al instalar racores tipo Swagelok.

Desde un punto de vista de ingeniería, “parece compatible” no es un estándar de diseño. La geometría de las férulas, la dureza, el acabado superficial y las tolerancias varían según el fabricante. Mezclar piezas puede producir un conjunto que parece ajustado pero sella de manera impredecible bajo ciclos de temperatura o vibración.

Mezclar componentes de diferentes fabricantes puede aumentar el riesgo de fugas y anular garantías y aprobaciones. Los resultados de estudios independientes también muestran que los mecanismos de prensado y sellado difieren entre los diseños de doble férula, incluso cuando las piezas parecen similares.

Para evitar este error:

- Utilice siempre racores, férulas y tuercas del mismo fabricante y familia de productos.

- Verifique el embalaje y los números de pieza antes de la instalación, especialmente cuando se almacenan múltiples marcas en el mismo almacén.

- Capacite a su equipo para reconocer y prevenir la mezcla (una simple regla de dos contenedores por marca reduce los errores rápidamente).

Sobreactuación o infraactuación

Debe apretar los racores tipo swagelok según las instrucciones del fabricante para garantizar un sellado adecuado.

La sobreactuación puede colapsar el diámetro exterior del tubo o dañar las férulas. La infraactuación puede provocar fugas o permitir el movimiento del tubo bajo carga.

Para evitar estos errores:

- Siga los pasos de instalación exactamente y utilice las marcas de orientación.

- Asegúrese de que el tubo descanse firmemente sobre el hombro antes de apretar (utilice una marca de profundidad si es necesario).

- Utilice un calibre de inspección de holgura donde se especifique para la instalación inicial; no lo trate como universal para el reensamblaje.

- Soporte el tubo para que el racor no se vea forzado a absorber tensiones de desalineación.

Consejo: Si necesita un “giro adicional” para detener una fuga, deténgase y diagnostique. Las causas típicas son daños en el tubo, diámetro exterior/grosor de pared incorrecto del tubo, asiento incompleto, componentes mezclados o un reensamblaje realizado como si fuera un primer montaje.

Reutilización de Férulas o Racores

No debe reutilizar férulas como si fueran componentes nuevos.

Las férulas se deforman durante el montaje inicial. Reutilizar férulas en un nuevo trozo de tubo es una causa común de fugas porque las férulas ya están prensadas a un diámetro exterior y posición anteriores.

Las mejores prácticas incluyen:

- No mueva “férulas usadas” a tubos nuevos. Utilice férulas/tuercas nuevas según lo requiera el fabricante y sus normas de control de calidad.

- El reensamblaje es aceptable cuando está reconectando el mismo racor en la misma tubería: marque la tubería en la parte posterior de la tuerca y trace una línea a través de las caras planas de la tuerca/cuerpo antes del desmontaje, luego vuelva a colocar la tuerca en la posición previamente apretada.

- Deseche los componentes dañados o gripados; no intente detener fugas mediante un sobreapriete repetido.

La formación regular y las autoevaluaciones le ayudan a evitar estos errores comunes. Un manejo cuidadoso de la tubería, un apriete controlado y un paso de inspección contribuyen a una instalación segura y fiable.

Al controlar la preparación de la tubería, el asentamiento, el apriete y la inspección, puede instalar los racores tipo Swagelok de forma segura y consistente. El objetivo práctico no es “apretar fuerte”, sino “montar correctamente y verificable”.”

| Preguntas frecuentes comunes | Respuesta rápida |

|---|---|

| ¿Son intercambiables los racores de diferentes marcas? | No. No mezcle tuercas, férulas y cuerpos entre marcas. |

| ¿Por qué es arriesgado mezclar incluso si “encaja”? | La geometría/tolerancias y los mecanismos de prensado difieren; el sellado se vuelve impredecible. |

| ¿Necesito un tapón o un obturador? | Los tapones sellan los extremos de los tubos; los obturadores sellan los puertos. Elija según lo que esté sellando. |

Usar los racores adecuados reduce los costes de mantenimiento, evita fugas evitables y mejora la disponibilidad—principalmente al reducir el retrabajo y la búsqueda de fugas.

PREGUNTAS FRECUENTES

¿Se pueden reutilizar las férulas o los racores tipo Swagelok?

No reutilice las férulas como piezas “nuevas” en tubos nuevos.

Las férulas se prensan durante el primer montaje. Reutilizarlas en un tubo diferente suele provocar fugas. El reensamblaje es aceptable cuando es el mismo racor en el mismo tubo—use marcas de alineación y vuelva a colocar la tuerca en la posición previa de apriete.

¿Cómo saber si el accesorio está lo suficientemente apretado?

Utilice el método de verificación del fabricante para el tamaño/material del racor.

Para muchos accesorios, se utiliza un calibre de inspección de holgura en la instalación inicial para confirmar un ajuste suficiente. También verifique la marca de orientación de la tuerca y que el tubo permanezca completamente asentado (marca de profundidad, si se utiliza).

¿Qué herramientas se necesitan para la instalación?

Necesita un cortatubos, una herramienta de desbarbado, llaves del tamaño correcto y (cuando se especifique) un calibre de inspección de holgura.

Estas herramientas controlan la perpendicularidad, la limpieza y el ajuste—tres variables que determinan si se obtiene un sellado estable. Para una lista de verificación lista para el proceso, consulte esta conexión sin fugas guía.

¿Se pueden mezclar componentes de diferentes marcas?

No, nunca debe mezclar componentes de diferentes fabricantes.

Incluso si las roscas engranan, la geometría de remachado y sellado del férrule no está estandarizada entre marcas. Mezclar piezas puede crear fugas latentes que aparecen después de ciclos térmicos o vibración.

¿Qué equipo de protección personal debe usar durante la instalación?

Debe usar guantes, gafas de seguridad y ropa protectora.

El desbarbado y corte crean bordes afilados; los sistemas presurizados almacenan energía. Verifique el aislamiento y despresurización antes del ajuste o desmontaje.

¿Se puede desmontar y volver a montar un accesorio varias veces?

Sí, si se vuelve a montar correctamente.

Antes del desmontaje, marque el tubo en la parte posterior de la tuerca y trace una línea a través de las caras planas de la tuerca/cuerpo. Durante el reensamblaje, asiente completamente el tubo/ferrules y apriete la tuerca hasta la posición de apriete previa utilizando las marcas—no lo trate como un apriete completamente nuevo.

¿Qué especificación de tubería debo solicitar para líneas de instrumentación?

Comience con la especificación del propietario/proyecto, luego confirme el grado ASTM, el espesor de pared y el estado de la superficie.

Las referencias comunes de tubos de instrumentación de acero inoxidable incluyen ASTM A269/A269M. Para el rendimiento de doble ferrule, asegúrese de que el acabado del diámetro exterior del tubo esté limpio y sin daños y que la dureza esté dentro del rango recomendado por el fabricante.