Detener fuga en bridas en servicio con hidrógeno a alta presión requiere más que “apretar pernos”. Necesita un diseño de junta y un método de montaje que controle la precarga de los pernos (no solo el par), utilice materiales apropiados para hidrógeno y aplique un sistema de juntas con fuga baja probada bajo ciclado.

El hidrógeno es difícil de sellar porque es una molécula muy pequeña y de difusión rápida en muchos materiales no metálicos. Una forma práctica de explicar esto es el diámetro cinético: H2 suele indicarse alrededor de 2.89 Å frente al metano alrededor de 3.80 Å, por lo que el sistema de estanqueidad tiene menos margen frente a microvías y permeación a través de algunos polímeros y composites. Si su servicio está en la “clase de repostaje de vehículos” (a menudo 35 MPa / 70 MPa, es decir, 350 bar / 700 bar), incluso una micro-fuga puede convertirse en un evento de seguridad y disponibilidad. Para el cumplimiento de códigos, la referencia de base en muchos proyectos es ASME B31.12 (Hydrogen Piping and Pipelines), con la guía de montaje de bridas atornilladas comúnmente alineada a ASME PCC-1. Cuando construye su enfoque en torno a la carga del perno, la tensión de la junta y las superficies verificadas, el control de fugas se vuelve repetible, no cuestión de suerte.

Causas Raíz de Fugas en Bridas en Servicio de Hidrógeno

Las fugas en bridas en servicio de hidrógeno a alta presión ocurren porque múltiples mecanismos se acumulan: pérdida de carga del perno (relajación), tensión desigual de la junta, defectos de acabado superficial que se convierten en vías de fuga, y daño material asistido por hidrógeno en aleaciones/elementos de fijación susceptibles.

A diferencia del gas natural, el hidrógeno puede participar en mecanismos de fisuración asistida por hidrógeno en ciertos aceros y elementos de fijación de alta resistencia, especialmente cuando la resistencia/dureza es alta o cuando el revestimiento/control de proceso es deficiente. Por separado, a temperatura elevada, algunos aceros al carbono pueden sufrir High Temperature Hydrogen Attack (HTHA) (normalmente gestionado mediante API RP 941 (curvas de Nelson)). En muchos entornos de alta presión a temperatura ambiente H2 En los sistemas (compresores, almacenamiento, dispensación), los causantes de fugas más comunes en el día a día siguen siendo mecánicos: dispersión de la carga de los pernos, rotación de las bridas, asentamiento/fluencia de las juntas y daños superficiales. Comprender estas causas raíz es fundamental para aplicar ASME B31.12 correcta y justificadamente.

| Causa de Fugas | Descripción |

|---|---|

| Precarga Inadecuada del Perno | Una carga inicial baja del perno no puede mantener la tensión de la junta frente a la presión interna. En hidrógeno, una precarga “límite” tiende a manifestarse primero como micro-fugas, que luego aumentan con los ciclos. |

| Secuencia de Apriete Impropia de los Pernos | Un apriete desigual provoca una sobrecompresión y subcompresión local de la junta. Los sectores subcomprimidos se convierten en vías de fuga durante la presurización y los ciclos térmicos. |

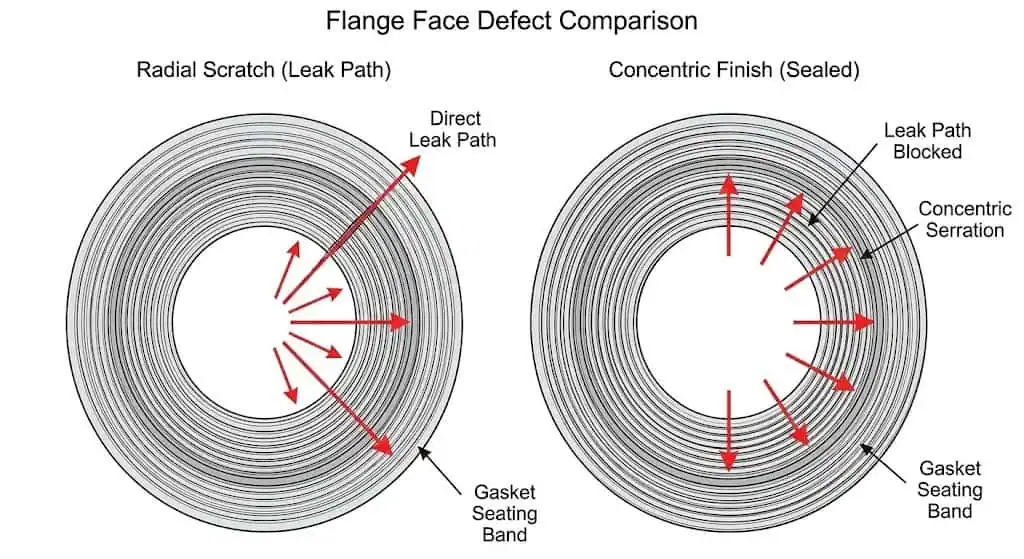

| Mala calidad de la superficie de contacto | Rayaduras radiales, abolladuras o un acabado fuera de especificación crean canales de fuga directos. Para muchas caras realzadas ASME B16.5 con juntas espirales, el acabado típico de stock está en el 125–250 µin Ra rango (aproximadamente 3–6 µm Ra) cuando está mecanizado correctamente y sin daños. |

| Daño asistido por hidrógeno (riesgo de HE en piezas susceptibles) | Los elementos de fijación de alta resistencia/dureza y ciertos aceros son más susceptibles. Los efectos del hidrógeno aumentan con la resistencia/dureza y con la concentración de tensiones en las roscas o bajo las superficies de apoyo de las tuercas. |

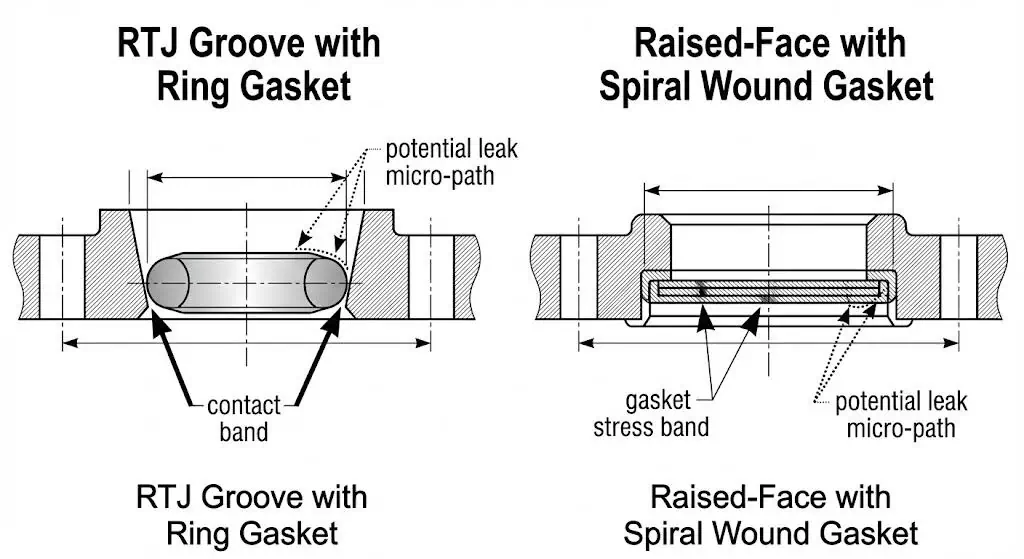

| Construcción de junta no adaptada a H2 Servicio | Algunos sistemas no metálicos/compuestos pueden permitir una mayor permeación o fugas en la interfaz bajo ciclado. Para presiones muy altas, a menudo se selecciona el sellado de tipo metal a metal (por ejemplo, RTJ); de lo contrario, utilice construcciones de juntas con fuerte recuperación y rendimiento de fuga probado bajo ciclado. |

| Condición superficial del perno y dispersión de fricción | Las roscas sucias, el gripado, la lubricación mixta o las tuercas reutilizadas cambian la fricción. El par se convierte entonces en un indicador deficiente de la carga del perno, creando dispersión en la fuerza de apriete y riesgo de fuga. |

| Desalineación / Rotación de brida | La desalineación angular y las cargas de la tubería flexionan la junta, descargando la junta en un lado. Este es un frecuente causante de “fugas misteriosas” después del mantenimiento o modificación de la tubería. |

Precarga del perno y relajación

La precarga incorrecta del perno es una causa principal de fugas en bridas.

En servicio de alta presión, los pernos comúnmente pierden fuerza de apriete efectiva temprano porque la junta se asienta (incrustación) y se relaja. Esa pérdida de carga en el perno puede ocurrir en horas hasta el primer día después del montaje, y luego nuevamente después del primer ciclo térmico. ASME PCC-1 trata las juntas de brida atornilladas como un sistema: la rigidez de la brida, el tipo de junta, la condición de lubricación y el método de apriete son importantes.

Control de ingeniería que realmente funciona: trata el par como un método indirecto. Para juntas críticas de hidrógeno, reduce la dispersión estandarizando el lubricante, la condición de la tuerca/arandela y la calibración de la herramienta, y considera la verificación de carga del perno (alargamiento del perno, medición ultrasónica) cuando sea factible. Si debes usar par, documenta el factor de fricción asumido y mantenlo consistente en toda la junta.

Ejemplo de campo (representativo): Una junta de cara realzada Clase 900 pasó una prueba de jabón a baja presión pero desarrolló una micro-fuga después de la primera presurización y enfriamiento. La causa raíz fue lubricación mixta: la mitad de los espárragos estaban ligeramente aceitados, la mitad estaban secos por almacenamiento. Los valores de par eran idénticos, pero la fuerza de apriete no lo era. La acción correctiva fue un procedimiento controlado de limpieza/lubricación (mismo lubricante, mismo tipo de arandela), una secuencia de apriete de múltiples pasos y una pasada de verificación de par después de la primera estabilización de temperatura.

Secuencia de apriete incorrecta

La secuencia de apriete incorrecta provoca una compresión desigual de la junta y fugas en la brida.

Debe apretar los pernos en un patrón de estrella tradicional (patrón cruzado) para distribuir la tensión de la junta. Para la mayoría de las uniones, un enfoque de múltiples pasadas es más estable que una única pasada de “par final”. Un método controlado común (alineado con la práctica industrial reflejada en ASME PCC-1) es: ~30% → ~60% → 100% del par objetivo en patrón cruzado, seguido de una pasada de verificación circular al 100% hasta que las tuercas dejen de girar.

Nota práctica para hidrógeno: si una unión tiene fugas, el “reapriete aleatorio” a menudo empeora la situación al crear un aplastamiento localizado de la junta. El reapriete debe ser controlado, estructurado y documentado, o la unión debe abrirse y corregirse (alineación, superficie, daño de la junta) en lugar de forzarse.

Requisitos de Acabado Superficial

Un acabado superficial deficiente o daños aumentan el riesgo de emisiones fugitivas.

Para muchas aplicaciones con cara realzada ASME B16.5 que utilizan juntas espirales enrolladas, el rango de acabado de stock comúnmente referenciado es 125–250 µin Ra (aproximadamente 3–6 µm Ra). Lo que más importa en hidrógeno no es el “pulido”, sino sin arañazos radiales, sin abolladuras y un patrón de mecanizado consistente. Un acabado estriado concéntrico suele preferirse cuando se intenta evitar canales de fuga “directos”. Si la cara tiene rayado radial, no “apriete más para solucionarlo”—remechanice o reemplace la brida.

Ejemplo de campo (representativo): Una junta presentó fugas repetidamente en la misma posición horaria a pesar del reemplazo de la junta. La causa real fue una marca de herramienta radial poco profunda que cruzaba la cara realzada. La solución fue un reacabado controlado al rango de rugosidad correcto y una inspección final utilizando iluminación en un ángulo bajo para revelar características radiales. La fuga repetida cesó sin aumentar el par de apriete.

Corrosión y ataque por hidrógeno

La corrosión y los daños relacionados con el hidrógeno pueden debilitar las superficies de sellado y crear nuevas vías de fuga.

A menudo se confunden dos problemas diferentes:

- Fragilización por hidrógeno / agrietamiento asistido por hidrógeno: un riesgo para materiales susceptibles y elementos de fijación de alta resistencia bajo tensión, que a menudo se gestiona controlando la resistencia/dureza del material y seleccionando aleaciones compatibles con hidrógeno.

- Ataque por Hidrógeno a Alta Temperatura (HTHA): un mecanismo de degradación a alta temperatura en algunos aceros, que normalmente se gestiona utilizando API RP 941 como guía cuando se está en servicio con hidrógeno a temperatura elevada.

A nivel de la cara de la brida, la corrosión por picadura y la corrosión por rendija alrededor de la banda de contacto de la junta pueden “imprimir” trayectorias de fuga en la unión. En entornos con cloruros, la selección de material y el control del estado de la superficie son tan importantes como el par de apriete.

Errores en la Selección de la Junta

Elegir un sistema de junta que no esté adaptado a la presión, los ciclos y las expectativas de fuga es un modo de fallo común.

El servicio con hidrógeno frecuentemente implica ciclos de presión y efectos térmicos. Eso significa que necesita (1) una junta con suficiente recuperación y estabilidad, y (2) un tipo de cara de brida y acabado para los que la junta fue diseñada. Para presiones muy altas, a menudo se seleccionan uniones RTJ porque el sellado es metal con metal en el contacto del anillo. Para uniones con cara realzada, las juntas espirales con anillos de centrado/interiores correctos y un montaje controlado pueden funcionar bien cuando la unión es rígida y alineada.

Consejo de selección: si está diseñando para un rendimiento definido de estanqueidad, la práctica europea a menudo hace referencia a marcos de cálculo/parámetros como EN 1591-1 (cálculo de unión de brida para resistencia y estanqueidad) y EN 13555 (parámetros de junta y procedimientos de ensayo). Incluso si su proyecto se basa en ASME, la lógica es útil: haga que el rendimiento de la junta sea una entrada medible, no una suposición.

| Junta / Opción de unión | Dónde se utiliza típicamente (perspectiva de ingeniería) |

|---|---|

| RTJ (Ring Type Joint) | Servicio de gas a muy alta presión y uniones de alta consecuencia donde se prefiere el asiento anillo-metal. Requiere condición correcta de la ranura y selección del material del anillo. |

| Espiral enrollada (con anillo interior según corresponda) | Común para bridas con cara elevada cuando el control del montaje es fuerte y la rigidez de la brida es adecuada. Sensible a carga desigual y daños en la cara. |

| Con camisa metálica / Kammprofile (núcleo metálico ranurado) | Se utiliza cuando se necesita mejor recuperación/manipulación frente a algunas construcciones espirales, a menudo con parámetros de junta definidos y compresión controlada. |

Contaminación

La contaminación en pernos, bridas o juntas puede crear fugas en la brida con el tiempo.

Las uniones de hidrógeno exponen debilidades rápidamente porque la dispersión del par se convierte en dispersión de la fuerza de apriete. La suciedad en las roscas, tuercas dañadas reutilizadas, lubricante inconsistente y el gripado cambian la fricción. Eso significa que los valores de par ya no se corresponden con la carga del perno que crees haber aplicado. Limpiar las roscas, lubricación estable y arandelas consistentes son pasos “pequeños” que eliminan gran incertidumbre.

Ejemplo de campo (representativo): Un equipo de mantenimiento reemplazó una junta pero reutilizó tuercas que tenían agarrotamiento en la rosca. Se alcanzó el par de apriete prematuramente debido a la alta fricción, dejando una baja precarga en el perno. La fuga apareció inmediatamente al presurizar. Acciones correctivas: reemplazar las tuercas comprometidas, limpiar/restaurar las roscas de los espárragos, aplicar lubricante controlado, luego apretar usando un patrón cruzado en múltiples pasadas y una pasada final de verificación.

Verificación de hechos: El hidrógeno es inflamable en un amplio rango en el aire (comúnmente citado alrededor de 4% a 75% en volumen). Trate incluso las “microfugas” como un peligro grave y verifique con métodos de detección de H2 adecuados.

Soluciones de Estanqueidad para Hidrógeno a Alta Presión

Selección de Material: Por qué Importa el 316L

Para muchos entornos de hidrógeno gaseoso, los aceros inoxidables austeníticos como 316/316L se consideran comúnmente una base sólida para la compatibilidad con hidrógeno, pero no son “mágicos”. La selección aún depende de la presión, temperatura, nivel de resistencia y estado de fabricación.

Una razón clave por la que 316/316L se usa ampliamente es que los aceros inoxidables austeníticos pueden mostrar mejor resistencia al daño asistido por hidrógeno que muchos aceros de mayor resistencia en condiciones comparables. Las referencias de compatibilidad con hidrógeno utilizadas en la industria enfatizan que los efectos del hidrógeno son altamente sensibles a la condición del material (trabajo en frío, sensibilización, nivel de resistencia) y al entorno (presión y temperatura). En términos de adquisición: exija informes de prueba de material trazables, verifique la condición del tratamiento térmico y evite el trabajo en frío innecesario en áreas críticas.

Comprobación de realidad de elementos de fijación: El riesgo de fragilización por hidrógeno aumenta con la dureza/resistencia del elemento de fijación. Si su estrategia de atornillado depende de alta dureza, debe gestionar ese riesgo explícitamente (elección de material, controles de proceso, estrategia de recubrimiento e inspección). Esto no es solo un problema de bridas; es un problema de integridad de la junta.

Las bridas de acero inoxidable de Sunhy pueden especificarse en forjas de 316L recocidas en solución para reducir la tensión residual y estabilizar el rendimiento frente a la corrosión. Para proyectos con hidrógeno, trate esto como un requisito de documentación: solicite registros de tratamiento térmico y verifique los controles dimensionales y de cara como parte de su paquete de control de calidad.

Tecnologías Avanzadas de Juntas

Para hidrógeno a alta presión, priorice sistemas de juntas que mantengan la tensión de la junta bajo ciclado y que tengan una base de rendimiento de fugas defendible: parámetros de cálculo, datos de calificación o ambos.

Para presiones superiores a 100 bar, las juntas RTJ a menudo se seleccionan cuando la intención de diseño es reducir las vías de permeación y aumentar la robustez al ciclado. Para juntas de cara elevada, las juntas espiraladas o de núcleo metálico ranurado pueden funcionar bien cuando la rigidez de la brida, la alineación y el procedimiento de montaje están controlados. Si su proyecto requiere un rendimiento de fugas cuantificado, utilice helio o métodos de detección adecuados durante la puesta en marcha y considere hacer referencia a marcos basados en parámetros (EN 1591-1 / EN 13555) además de las prácticas ASME.

| Elemento de Verificación | Qué solicitar / verificar (control de calidad práctico) |

|---|---|

| Adecuación de la junta | La clase de presión y el tipo de cara coinciden, declaración de compatibilidad de material para H2 servicio, y requisitos de manipulación/almacenamiento. |

| Base de fugas | Parámetros de la junta (cuando estén disponibles), evidencia de calificación previa, o un método de prueba de fugas de puesta en marcha definido y criterios de aceptación. |

| Rigidez y alineación de la junta | Comprobar el paralelismo de las bridas, la tensión de la tubería en la junta, y si el montaje es propenso a rotación/descarga bajo carga. |

Mejores prácticas de instalación

Siga pasos de instalación estrictos para maximizar el sellado de bridas tecnología y y prevenir fugas.

- Confirme que el tipo y acabado de la cara de la brida coinciden con la intención de diseño de la junta (no mezcle componentes que “parecen similares”).

- Verifique la alineación: las caras de las bridas deben ser paralelas; evite forzar la tubería desalineada en su lugar con pernos.

- Estandarice la lubricación de los pernos y el estado de las arandelas/tuercas para reducir la dispersión en la relación par–precarga; documente el lubricante utilizado.

- Limpie todas las piezas antes del montaje. Elimine óxido, suciedad, aceite y cualquier residuo de junta; inspeccione en busca de abolladuras y arañazos radiales.

- Centre la junta y manténgala plana; evite deslizarla sobre la cara realzada una vez posicionada.

- Utilice un procedimiento de apriete controlado (patrón cruzado en múltiples pasadas + pasada final de verificación circular) alineado con guías de la industria como ASME PCC-1.

Estudio de caso real: Fugas por ciclado térmico

Antecedentes del caso (representativo): Una línea de descarga de compresor de hidrógeno de 70 MPa (700 bar) experimentó fugas recurrentes en una junta con brida tras un mantenimiento. La junta utilizaba una brida con cara realzada y un sistema de junta con recuperación limitada bajo ciclado, y el método de apriete era un enfoque de “par final” en una sola pasada.

El problema: Los cambios rápidos de temperatura durante la compresión y el enfriamiento causaron expansión diferencial y pérdida de carga en los pernos. La junta también mostraba signos de desalineación angular (tensión en la tubería), que descargaba un sector de la banda de la junta. La firma de la fuga era intermitente: podía desaparecer en caliente y reaparecer en frío, lo que es típico de inestabilidad en la tensión de la junta en lugar de un simple “perno suelto”.”

La solución: El trabajo correctivo se centró en la mecánica de la junta, no en un mayor par de apriete: (1) se corrigió la alineación de la brida para que los pernos no se usaran para “tirar” de la tubería, (2) se seleccionó un sistema de juntas para una mejor recuperación y estabilidad según el tipo de cara, (3) se implementó un procedimiento controlado de apriete en múltiples pasos con patrón cruzado y una pasada final de verificación, y (4) se estandarizaron el estado y la lubricación de los pernos. En juntas propensas a ciclado, algunos proyectos también utilizan estrategias de estabilización de carga (por ejemplo, pilas de muelles de disco) cuando es apropiado, pero el requisito básico siempre es la alineación correcta + el montaje controlado.

Resultado (expectativa de ingeniería): Cuando se reduce la dispersión de la fuerza de apriete y se estabiliza la tensión de la junta, las comprobaciones de fugas en puesta en marcha suelen mostrar una mejora repetible. Si se requiere una clase de fugas cuantificada, el proyecto debe definir un método de prueba y criterios de aceptación, y registrar los resultados como parte del historial de control de calidad.

Prevención y mantenimiento

Inspección de rutina

Puede prevenir la mayoría de las fugas en bridas leaks mediante la inspección de su sistema con una programación regular utilizando detectores de H.2 detectores.

El hidrógeno es inodoro e incoloro, por lo que las comprobaciones visuales por sí solas no son suficientes. Utilice detectores portátiles de hidrógeno (“olfateadores”) o métodos adecuados como la detección ultrasónica para firmas de fugas de alta presión. En áreas de mayor consecuencia, defina un intervalo de inspección basado en la severidad del ciclado y el riesgo de exposición (cerca de personas, fuentes de ignición, espacios cerrados). Si encuentra una fuga, trate la respuesta como una actividad de mantenimiento controlada—no dependa del apriete aleatorio de pernos como solución principal.

Lista de verificación de inspección:

- Compruebe si hay corrosión visible, marcas de fretting o formación de humedad/hielo cerca de la junta (una pista en zonas de expansión/enfriamiento).

- Utilice un detector de gas hidrógeno portátil apropiado para la clasificación del área.

- Escuche el ruido ultrasónico (las fugas de alta presión a menudo generan sonido de alta frecuencia).

- Verifique el estado de los pernos y busque evidencia de rotación/aflojamiento; documente los hallazgos antes de cualquier ajuste.

- Registre el contexto operativo (presión/temperatura en el momento) para que la fuga pueda vincularse a las condiciones de ciclado.

Formación del personal

Se evitan fugas formando al personal para detectar y corregir problemas a tiempo.

Forme al personal de apriete en el montaje controlado de bridas: comprobaciones de alineación, manejo de juntas, disciplina de lubricación, calibración de herramientas y apriete en múltiples pasos con patrón. Enfatice que “par alcanzado” no significa automáticamente “carga del perno alcanzada”. En servicio crítico, exija una cualificación basada en competencias alineada con prácticas reconocidas (los programas de formación ASME PCC-1 son una opción; algunos proyectos de la UE también hacen referencia a marcos de competencias como EN 1591-4 para ensamblajes críticos).

Documentación

Se reducen fugas manteniendo buenos registros de cada inspección y reparación.

Documente el historial de uniones de brida como lo haría con cualquier límite de presión: tipo/lote de junta, estado de la cara de la brida, material del perno y lubricante utilizado, método de apriete (patrón + pasos), estado de calibración de la herramienta, y método/resultados de la prueba de fugas en puesta en marcha. Los registros ayudan a distinguir una limitación de diseño de una variación de montaje, y permiten que los proveedores le apoyen con pruebas en lugar de conjeturas.

| Fecha | Ubicación | Fuga detectada | Acción tomada | Nombre del personal |

|---|---|---|---|---|

| 2024-05-01 | Brida #12 | Sí (Micro) | Junta abierta, alineación corregida, junta reemplazada, apriete controlado en múltiples pasadas + pasada de verificación | J. Smith |

| 2024-05-10 | Brida #7 | No | Comprobación rutinaria del detector + cribado visual/ultrasónico | L. Brown |

Nota: Los proveedores fiables ayudan, pero la junta aún falla o tiene éxito en función de: especificación correcta, estado superficial correcto, montaje correcto y verificación correcta.

Puede detener brida fuga en servicio de hidrógeno a alta presión mediante la selección de los materiales adecuados, montaje con un método controlado de carga de pernos y verificación del rendimiento tras ciclado.

- Especifique materiales apropiados para hidrógeno y documente el estado del material (tratamiento térmico, nivel de resistencia, trazabilidad).

- Ajuste el tipo de junta a la presión, la superficie de contacto y los ciclos; evite sustituciones “equivalentes” sin pruebas.

- Controle la alineación y la secuencia de apriete; reduzca la dispersión del par mediante la estandarización de la lubricación y el estado del hardware.

- Inspeccionar con H adecuado2 métodos de detección y registro de resultados vinculados a las condiciones de operación.

Para sistemas de hidrógeno críticos para la seguridad, trate cada brida con fugas como un problema de causa raíz: verifique la alineación, el estado de la superficie, la selección de la junta y el método de carga de los pernos antes de cambiar el objetivo de par de apriete.

PREGUNTAS FRECUENTES

¿Cuál es la junta más adecuada para servicio de hidrógeno a alta presión?

No existe una única junta “mejor”; la mejor elección depende de la clase de presión, el tipo de superficie de contacto, los ciclos y la expectativa de estanqueidad.

Para servicio de gas a muy alta presión, a menudo se seleccionan juntas RTJ porque el sellado se produce en un contacto de anillo metálico. Para juntas con cara realzada, las juntas espiraladas o de núcleo metálico ranurado pueden funcionar bien cuando la rigidez de la brida, la alineación y el montaje controlado están asegurados. Siempre ajuste la construcción de la junta a la superficie de la brida y la clasificación de presión, y defina un método de verificación en la puesta en servicio (método de detección + criterios de aceptación).

¿Cómo se evita el fallo de la junta durante la instalación?

Prevenga el fallo de la junta controlando la alineación, el estado de la superficie y el método de carga de los pernos, no mediante “más par de apriete”.”

Limpie e inspeccione las caras de la brida (sin rayaduras radiales, abolladuras o residuos). Verifique el paralelismo de la brida y evite forzar tuberías desalineadas en su lugar con pernos. Apriete siguiendo un método de múltiples pasos en patrón cruzado (por ejemplo, ~30% → ~60% → 100%), luego realice una pasada de verificación circular. Utilice herramientas calibradas y lubricación consistente para que el par de apriete sea un indicador estable de la carga del perno.

¿Por qué fugan las juntas en sistemas de hidrógeno?

Las fugas de hidrógeno a menudo provienen de la pérdida de carga en los pernos, el estrés desigual de la junta y las pequeñas vías de fuga que serían “indulgentes” en gases de moléculas más grandes.

El pequeño tamaño molecular del hidrógeno y su comportamiento en algunos materiales de sellado reducen el margen. Añada ciclos de presión/temperatura y dispersión del par de apriete, y la unión puede caer por debajo del estrés de la junta necesario para mantenerse hermética. En la práctica, la mayoría de las fugas persistentes se remontan a: (1) alineación/rotación, (2) daño en la cara, (3) desajuste de la junta, o (4) apriete no controlado.

¿Con qué frecuencia se deben inspeccionar las juntas en servicio de hidrógeno?

Inspeccione según el riesgo: severidad de los ciclos, nivel de presión y consecuencia de la liberación.

Un intervalo de ingeniería común es cada 3 a 6 meses para inspecciones de rutina, y adicionalmente después de eventos importantes de ciclado térmico/presión o mantenimiento. Use H2 métodos de detección en lugar de solo inspecciones visuales, y documente las condiciones de operación en el momento de la inspección para que las fugas intermitentes relacionadas con el ciclado puedan diagnosticarse.

¿Se puede reutilizar una junta después del desmontaje?

En servicio crítico de hidrógeno, trate las juntas como de un solo uso.

Una vez comprimidas, muchos sistemas de juntas pierden recuperación o muestran daños por impresión que alteran el comportamiento de fugas. La reutilización aumenta la incertidumbre y dificulta el diagnóstico de la causa raíz. Si la unión debe reabrirse, reemplace la junta y verifique nuevamente la condición de la superficie y la alineación.

¿Es necesario volver a apretar tras la presurización o el primer ciclo térmico?

A veces, pero solo como parte de un procedimiento definido.

El asentamiento/relajación de la junta puede reducir la carga del perno después del primer período de estabilización. Si su procedimiento permite una verificación posterior, hágalo bajo condiciones controladas (patronizado, documentado y dentro de los límites de diseño). Si persiste una fuga, abrir y corregir la unión (alineación, condición de la cara, daño de la junta) suele ser más confiable que aumentar repetidamente el par de apriete.