Se logran conexiones de tubo de instrumentación sin fugas controlando estrictamente cuatro variables: dureza/geometría del tubo, montaje preciso (regla de 1-1/4 de vuelta), alineación sin tensiones y verificación posterior a la instalación.

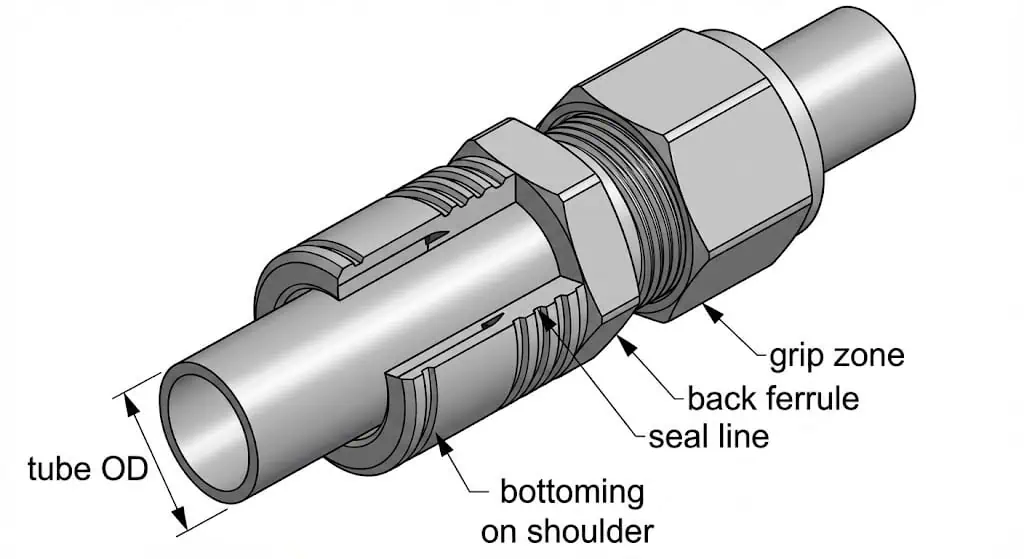

En mis 30 años en obra, he aprendido que “sin fugas” no se trata de fuerza, sino de la física de la deformación plástica. Las conexiones de compresión con doble férula (como el diseño de Sunhy) crean un sellado hermético solo cuando la férula delantera sella contra el cuerpo de la conexión y la férula trasera agarra el tubo. Este sistema falla en el momento en que se trata como una rosca cónica de tubería.

Los datos de campo muestran que 85% de las fugas en conexiones de tubo de instrumentaciónson causadas por errores de instalación, no por defectos de fabricación. Las causas raíz suelen remontarse a:

- Fallo en la Preparación del Tubo: Usar una sierra para metales (crea virutas) en lugar de un cortatubos, o ignorar la ovalidad en los rollos de tubo blando.

- El Mito del “Par de Apriete”: Apretar por “sensación” en lugar de “vueltas”. Un apriete insuficiente deja las férulas sin asentar; un apriete excesivo aplasta el diámetro interior, restringiendo el flujo.

- Tensión por carga lateral: Forzar un tubo desalineado en el cuerpo. Esto impide que el tubo toque fondo en el hombro, creando un volumen muerto y una vía de fuga.

- El peligro de “mezcla”: Mezclar una tuerca Swagelok con una férula Parker (o viceversa). Las tolerancias difieren en milésimas de pulgada, comprometiendo el sellado.

Previene paradas costosas estandarizando un procedimiento repetible. A continuación se muestra el estándar de ingeniería para instalación, inspección y resolución de problemas.

Preparación para racores de tubo de instrumentación

Almacenamiento de tubos y racores

La dureza y el acabado superficial del tubo definen la calidad del sellado.

Incluso el mejor racor no puede sellar sobre un tubo dañado. El tubo de acero inoxidable se endurece por trabajo en frío; si lo arrastra por un suelo de hormigón o lo almacena sin cubrir, aumenta la dureza superficial e introduce arañazos por los que las moléculas de gas (como helio o hidrógeno) pueden escapar.

- Límite de dureza: Para tubos de acero inoxidable (ASTM A269), la dureza del tubo debe ser inferior a la dureza del férrule (normalmente HRB 80-90 máximo) para permitir el “agarre”.”

- Segregación: Nunca almacene tubos de cobre con acero al carbono o acero inoxidable para evitar desencadenantes de corrosión galvánica antes de la instalación.

- Protección: Mantenga los tapones de extremo puestos hasta el momento de la instalación. Un solo grano de arena en la superficie de asiento provoca una fuga que el apriete no puede corregir.

Centralice sus accesorios. Los instaladores deben tener galgas y herramientas de desbarbado dedicadas en su Racores y Válvulas de Instrumentación kit de herramientas, no herramientas de taller compartidas que puedan estar contaminadas con aceite o virutas.

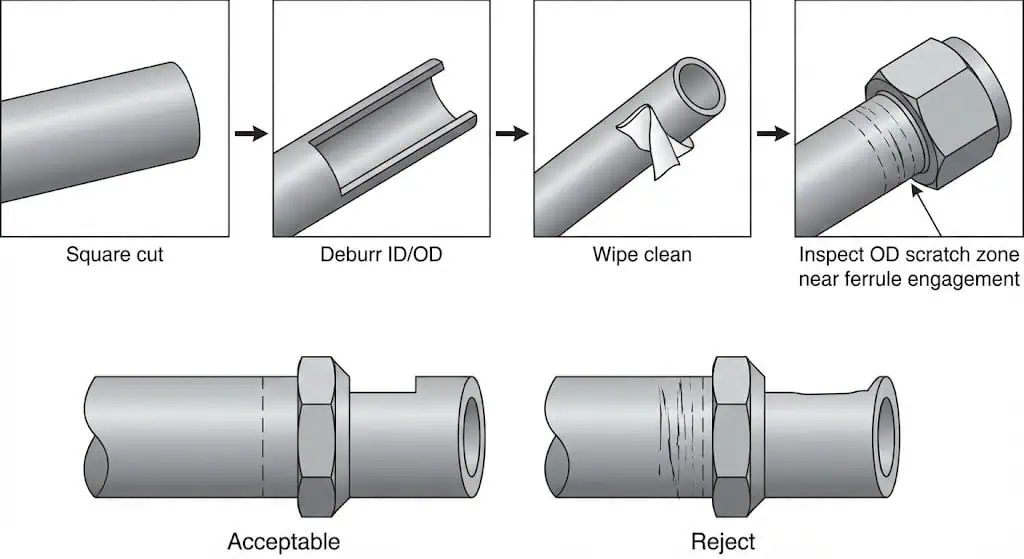

Corte y desbarbado de tubos

El “peligro de la sierra de arco”: por qué importa el estilo de corte.

En sistemas críticos, las sierras de arco están prohibidas. Producen cortes irregulares y virutas sueltas que ensucian las válvulas aguas abajo. Utilice un cortatubos con rueda afilada o una herramienta especializada para el refrentado de tubos.

- Corte cuadrado: El extremo del tubo debe asentarse plano contra el hombro del cuerpo. Un corte inclinado crea un hueco donde se forman turbulencias y trampas de partículas.

- Desbarbado (ID/OD): Esto es no negociable. Una rebaba en el OD impide que el férrule se deslice hasta su posición. Una rebaba en el ID crea una restricción de flujo.

- El error del “pulido”: No utilice tela de lija en el extremo del tubo. Crea un patrón de rayas axiales (longitudinales), una autopista perfecta para fugas de gas.

Estudio de caso en campo: La fuga “misteriosa” del analizador

Problema: Un refugio de analizadores en una refinería tenía fugas persistentes de Helio en líneas de 1/4″.

Causa raíz: El instalador utilizó una rueda de corte desafilada, que presionó el tubo hasta darle forma ovalada en lugar de cortarlo limpiamente. Los ferrules se calibran sobre el tubo ovalado, dejando huecos microscópicos en los lados planos.

Solución: Volver a cortar el tubo con una rueda afilada, verificar la redondez con un calibre y volver a terminar. Las fugas desaparecieron.

Inspección antes del montaje

No construyas sobre una base defectuosa. Verifica la especificación del tubo.

Para servicio general, el tubo debe cumplir ASTM A269 o ASTM A213. El espesor de pared determina tu factor de seguridad de presión. Un error común es utilizar tubo de pared delgada (por ejemplo, 0,028″ de pared en 1/2″ de diámetro exterior) para gas a alta presión—puede colapsar bajo la tensión del ferrule, lo que lleva a la eyección del tubo.

Selección de material y compatibilidad

Emparejar el material del tubo con el entorno es tan crítico como la instalación en sí.

Muchas fallas en campo son electroquímicas, no mecánicas. A continuación se presenta una guía de compatibilidad para escenarios comunes de instrumentación.

| Material del Racor y del Tubo | Mejor Aplicación | Restricción de Ingeniería Clave |

|---|---|---|

| Acero inoxidable 316/316L | Proceso General, H2S (Gas Ácido), Inyección Química. | Elección estándar. Debe usar ASTM A269 tubing. Evitar en agua de mar estancada >60°C (Riesgo de picadura). |

| Latón | Aire de Instrumentos, Controles Neumáticos, Gases Inertes. | Solo para baja presión. Nunca usar con amoníaco ni acetileno (riesgo de corrosión bajo tensión). |

| Aleación 400 (Monel) | Agua de mar, ácido fluorhídrico (HF), entornos marinos. | Excelente resistencia a la sal. Costosa. Asegurar que el tubo esté totalmente recocido. |

| Aleación C-276 (Hastelloy) | Gas ácido severo (NACE MR0175), ácidos agresivos. | Servicio crítico. Verificar números de colada y certificados de material. No mezclar con piezas de acero inoxidable 316. |

Regla galvánica: Generalmente, el tubo debe ser del mismo material que el racor. Si la mezcla es inevitable (por ejemplo, racor de Monel en tubo de acero inoxidable), asegúrese de que el tubo sea el “cátodo” (más noble) para evitar la corrosión rápida del límite de presión, aunque los materiales idénticos son siempre la opción de ingeniería más segura.

Pasos de instalación de racores para tubos

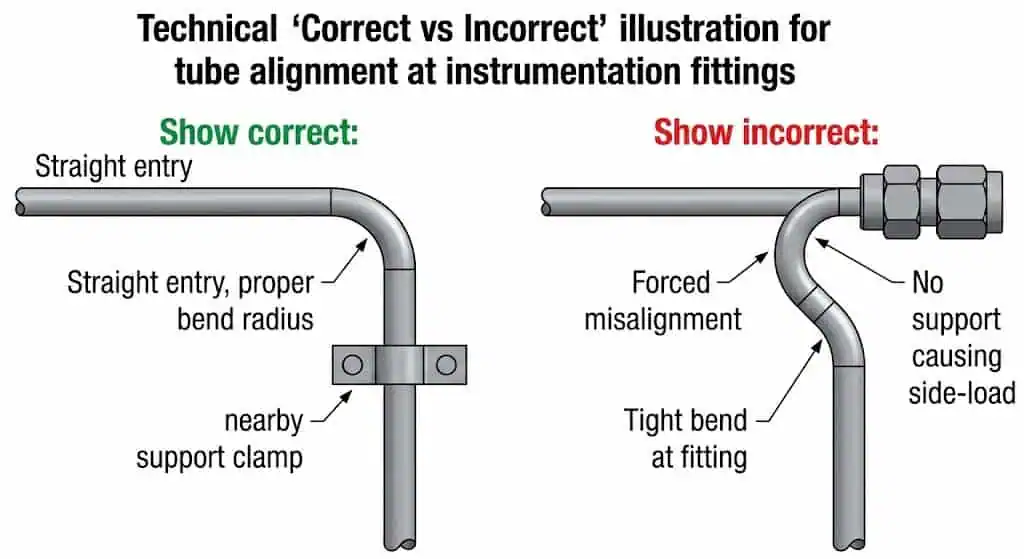

Inserción y alineación del tubo

La regla de “llegar al fondo”.

La retroalimentación táctil más crítica durante la instalación es que el tubo golpee el hombro del cuerpo del racor. Si no llega al fondo, las férulas engranan en el extremo del tubo (o en el aire), y el racor se soltará bajo presión.

- Inserte el tubo. Si se atasca, no lo fuerce: compruebe si hay ovalización o rebabas.

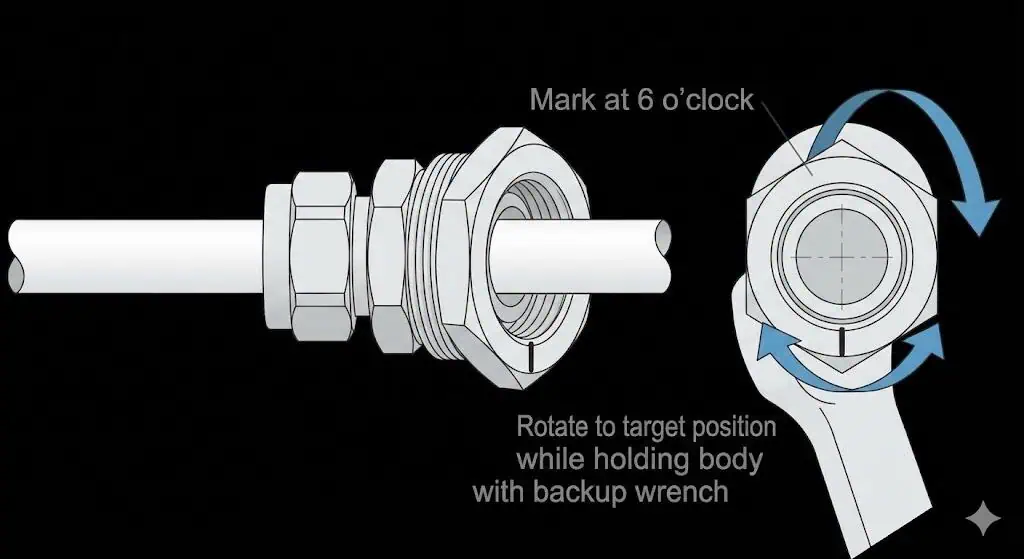

- Apriete con los dedos: Gire la tuerca hasta que sienta que las férulas contactan con el tubo. Este es su punto “Cero”.

- Marque la tuerca: Utilice un rotulador permanente en la posición de las 6 en punto. Esta es la única forma de verificar visualmente los giros.

Consejo profesional: Nunca “tire” del tubo hacia el racor utilizando las roscas de la tuerca. Esto genera tensiones residuales (carga lateral). El tubo debe asentarse de forma neutra en el racor antes de comenzar el apriete.

Procedimiento de apriete de la tuerca (La regla de 1-1/4)

La instalación estándar para tubos > 1/4″ (6 mm) es de 1-1/4 vueltas.

Para tubos más pequeños (1/8″, 3/16″), el estándar suele ser de 3/4 de vuelta. Consulte siempre la hoja de datos.

- Estabilice: Utilice una llave de apoyo en el cuerpo del racor. No hacerlo transmite el par de apriete a la línea de tubo, torciéndola y tensionando el sistema.

- Gire: Gire la tuerca 1 vuelta completa (de las 6 en punto a las 6 en punto), luego añada 1/4 de vuelta (hasta las 9 en punto).

- Sienta: Sentirás el “topete sólido” cuando los férrules se asienten.

| Error | Consecuencia |

|---|---|

| Apriete insuficiente | El férrule trasero no agarra. El tubo puede salir despedido bajo presión (incidente de seguridad). |

| Apriete excesivo | El diámetro interior del tubo se constriñe (pérdida de caudal) y los férrules se deforman elásticamente, imposibilitando el reensamblaje. |

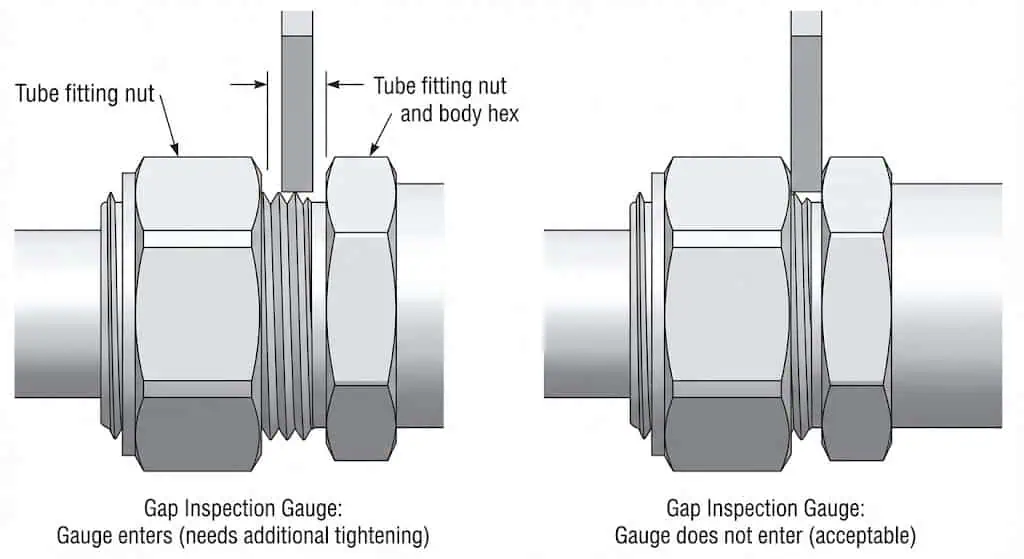

Uso de un calibre de holgura (Go/No-Go)

El calibre de holgura es su herramienta principal de control de calidad para la instalación inicial.

Comprueba la distancia entre la tuerca y el hombro del cuerpo. Confirma que ha avanzado la tuerca lo suficiente para remachar los férrules.

- Cómo usar: Intente deslizar el calibre en el hueco.

- No-Go: Si el calibre no puede entrar en el hueco, el accesorio está correctamente apretado.

- Go: Si el calibre encaja, debe apretar más.

Nota crítica: Los calibres de hueco son válidos SOLO para la instalación inicial. Una vez que un accesorio se ha aflojado y vuelto a apretar, el calibre ya no es un indicador preciso. Para el reensamblaje, confíe en el par de apriete/marcado de posición.

| Norma relevante | Contexto de aplicación |

|---|---|

| ASME B31.3 | Código de tuberías de proceso: Define los requisitos de prueba de presión y materiales para sistemas de tuberías industriales. |

| ISO 20485 | Prueba con gas trazador: La norma para detección de fugas de alta sensibilidad (Helio) utilizada en aplicaciones de semiconductores e hidrógeno. |

Comprobaciones posteriores a la instalación

Métodos de prueba de fugas

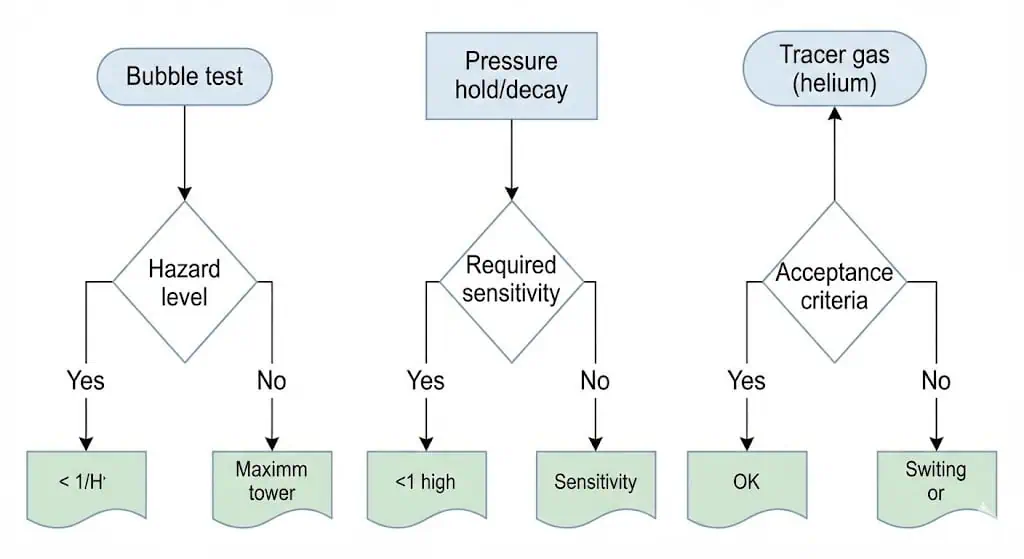

La verificación genera confianza. Elija el método que se ajuste al riesgo de su medio.

- Detectores de fugas líquidos (Snoop): Adecuados para aire comprimido y gases inertes.

Limitación: No son lo suficientemente sensibles para hidrógeno o gases peligrosos. Asegúrese de que la solución sea compatible con su temperatura (riesgo de congelación). - Prueba de decaimiento de presión: Presurice la línea, aíslela y observe el manómetro.

Limitación: Requiere estabilidad de temperatura. Una caída de temperatura puede parecer una fuga (Ley de Gay-Lussac). - Espectrómetro de masas de helio: El estándar de referencia para sistemas de vacío y gases peligrosos. Puede detectar fugas tan pequeñas como $1 \times 10^{-9}$ std cc/sec.

Consejo de ingeniería: Nunca utilice un “encendedor” (llama) para comprobar fugas. He visto que esto provoca incendios en líneas “supuestamente inertes” que contenían hidrocarburos residuales.

Inspección del ajuste y alineación

Un sistema “sometido a tensión” es un sistema con fugas.

Compruebe el recorrido después del apriete. Si el tubo se arquea o se tuerce, ha introducido carga lateral.

| Comprobación visual | Criterios de aceptación |

|---|---|

| Soporte de tubo | Las abrazaderas deben instalarse a intervalos estrictos (por ejemplo, cada 1 metro para tubo de 1/2") para evitar la fatiga por vibración. |

| Contacto de la tuerca | La tuerca no debe contactar con el hexágono del cuerpo a menos que esté diseñada para ello (verificar con calibre de separación). |

| Exposición de la rosca | Una exposición de rosca consistente en accesorios de tamaño similar indica un proceso consistente. |

Paso a paso: Resolución de problemas y diagnóstico de fugas

La resolución sistemática de problemas ahorra piezas y tiempo. ¡No solo apriete más!

El apriete por pánico a menudo convierte un pequeño goteo en un cuerpo de accesorio destruido. Utilice esta lógica de diagrama de flujo:

- Fase 1: Visual (No intrusiva)

- ¿La tuerca está apoyada contra el cuerpo? (Si es así, está sobreapretada; reemplazar).

- ¿El tubo entra en ángulo? (Carga lateral; corregir soportes).

- ¿Hay un hueco? (Compruebe con un calibre de huecos si es una instalación nueva).

- Fase 2: Despresurización y desmontaje

- Seguridad primero: Sangre toda la presión. Nunca apriete una conexión presurizada.

- Marque la posición de la tuerca y el cuerpo. Afloje la tuerca.

- Inspeccione el tubo: Busque una “línea brillante” donde mordió el férrule. Si el tubo está indentado, bien. Si está liso, estaba subapretado.

- Fase 3: Análisis de componentes

- Férrules: ¿Están activos? El férrule trasero debe agarrar el tubo (no debería poder quitarlo fácilmente). El férrule delantero debe estar libre de arañazos profundos.

- Asiento del cuerpo: Dirija una luz hacia el interior. ¿La superficie del cono presenta picaduras o arañazos? Si es así, el cuerpo está inutilizable. Sustitúyalo.

| Síntoma | Causa probable | Acción correctiva |

|---|---|---|

| Fuga en el sello del cuerpo | Arañazo en el tubo o suciedad en el asiento | Limpie el asiento; si está arañado, corte el tubo y vuelva a instalarlo. |

| Fuga en la rosca de la tuerca | Gripado o piezas mezcladas | Sustituya el accesorio; aplique lubricante adecuado en las roscas (si está permitido). |

| Expulsión de tubo | Apriete insuficiente / Espesor de pared incorrecto | Verificar que el espesor de pared coincide con la presión; volver a formar en 1-1/4 de vuelta. |

Consejos de seguridad y reensamblaje

Precauciones de seguridad

Trate la alta presión como alta tensión.

Una fuga por orificio de alfiler hidráulica puede inyectar fluido en la piel (lesión por inyección), lo que puede llevar a la amputación. Una fuga de gas puede causar asfixia.

- Purga de presión: Verificar estado de energía cero antes de tocar una llave.

- EPI: Las gafas de seguridad son obligatorias. El gas a alta velocidad que transporta partículas metálicas puede causar ceguera.

- Zona de Exclusión: Mantenga al personal alejado durante la prueba hidráulica/prueba neumática inicial.

Consulte nuestra guía de selección de racores neumáticos para protocolos de seguridad específicos del sistema de aire.

Procedimientos de Reensamblaje

Los racores de doble férula son reutilizables, si se hace correctamente.

Debido a que las férulas están remachadas permanentemente al tubo, no se pueden “reemplazar” sin cortar el tubo. Sin embargo, la conexión se puede desmontar y volver a montar muchas veces.

- Inserte el tubo con las férulas remachadas en el cuerpo del racor.

- Gire la tuerca a mano hasta sentir resistencia (las férulas golpeando el asiento).

- Con una llave, apriete ligeramente más allá de la posición original (normalmente 1/8 a 1/4 de vuelta). ¡No utilice la regla de 1-1/4 de vuelta para el reensamblaje! Destruirá el accesorio.

Para una guía visual detallada, consulte nuestro SOP: Guía completa para la instalación de racores para tubos.

Lista de verificación resumida:

- Tubo: Corte cuadrado, desbarbado, dureza adecuada.

- Instalación: Asentado completamente, tuerca marcada, 1-1/4 de vueltas.

- Verificación: Calibre de holgura (inicial), Prueba de fugas (final).

PREGUNTAS FRECUENTES

¿Por qué fugan los racores de tubo incluso cuando están apretados?

Generalmente debido a defectos del tubo o carga lateral, no a falta de par de apriete.

Si el tubo tiene un arañazo longitudinal, el férrule no puede sellar la holgura. Si el tubo entra en ángulo (carga lateral), los ferrules se deforman de forma desigual. Simplemente apretar más a menudo aplasta el tubo, empeorando la fuga.

¿Puedo usar cinta de teflón en conexiones de tubo para instrumentación?

Absolutamente NO en los ferrules/tuerca.

La cinta de teflón es solo para roscas cónicas de tubería (NPT). Colocar cinta en las roscas de la tuerca de compresión altera la relación par-fricción, lo que lleva a un engastado impredecible. Colocar cinta en los ferrules interfiere con el sello metal-metal.

¿Puedo mezclar piezas de Swagelok, Parker y Sunhy?

No. Esto es una peligrosa “Mezcla de componentes”.

Aunque parecen compatibles, los ángulos internos y las tolerancias difieren. Mezclar piezas anula las garantías y crea un alto riesgo de explosión bajo presión. Mantenga siempre la tuerca, los ferrules y el cuerpo del mismo fabricante.

¿Cuántas veces se puede volver a montar un racor de tubo?

Depende de la condición, típicamente 10-20 veces en servicio benigno.

Inspeccione las superficies de sellado cada vez. Si el asiento del cuerpo está picado o las roscas están gripadas, reemplace el componente. La lubricación adecuada de las roscas (pero no del área de sellado) prolonga la vida útil del reensamblaje.

¿Cuál es la diferencia entre los racores “Instrumentación” e “Hidráulicos”?

Tolerancia y Método de Sellado.

Los racores de instrumentación (Doble Ferrule) priorizan el sellado hermético al gas en tubos de pared delgada. Los racores hidráulicos (a menudo DIN 2353 o Flare) priorizan soportar presiones masivas en tuberías/tubos de pared gruesa bajo alta vibración.

¿Cuándo debo usar un calibre de holgura?

Solo durante la instalación inicial.

Confirma que la tuerca ha recorrido la distancia requerida para asentar los ferrules. Es preciso solo para el primer apriete. No lo utilice para comprobaciones de reensamblaje.

¿Qué material de tubería debo utilizar con accesorios de acero inoxidable?

Utilice tubo de acero inoxidable 304 o 316 completamente recocido (ASTM A269/A213).

El tubo debe ser más blando que el material del accesorio (normalmente HRB < 90) para garantizar que los ferrules puedan morderlo. No utilice tubo de plástico o cobre con ferrules estándar de acero inoxidable sin un inserto para tubo blando.