Prevenir el fallo del adaptador hidráulico es crucial para mantener sus sistemas industriales funcionando sin problemas. La mayoría de las averías “repentinas” no lo son en absoluto. Son el resultado final de uno de estos tres problemas de raíz: (1) la interfaz incorrecta (desajuste de rosca/estilo de sellado), (2) la trayectoria de carga incorrecta (carga lateral, flexión, vibración, sobreapriete), o (3) la limpieza incorrecta (partículas/agua/aire en el fluido). Cuando controla esos tres factores, el tiempo de inactividad relacionado con los adaptadores disminuye drásticamente.

Eche un vistazo a cómo el tiempo de inactividad por adaptador hidráulico puede afectar a diferentes industrias (los resultados típicos varían según el activo, el ciclo de trabajo y la madurez del mantenimiento):

| Industrias | Coste medio del tiempo de inactividad | Tiempo de inactividad medio mensual | Impacto del coste mensual | Impacto anual en costes |

|---|---|---|---|---|

| Forestal | Varía según la operación (pérdida de producción + servicio en campo + logística de piezas) | Varía (picos estacionales, retrasos en servicio remoto) | Varía (a menudo dominado por logística + interrupción de producción) | Varía (impulsado por la frecuencia de fallos repetidos) |

| Minería | Varía (equipos de alto CAPEX, plazos de entrega largos) | Varía (tiempos de espera de reparación + restricciones de acceso) | Varía | Varía |

| Construcción | Varía (tiempo de inactividad de la tripulación + penalizaciones de programación) | Varía (fluctuaciones en la utilización del lugar de trabajo) | Varía | Varía |

| Fabricación | Varía (parada de línea + chatarra/reparación) | Varía (ventanas de parada planificadas frente a no planificadas) | Varía | Varía |

También puede encontrar:

- Costes de mano de obra de reparación de emergencia que se acumulan rápidamente (especialmente cuando los accesorios se reemplazan “a ciegas” en lugar de solucionar la causa raíz).

- Problemas de calidad que conducen a costosas reparaciones cuando los cilindros o actuadores se desvían debido a la pérdida de presión.

- Retrasos que retrasan los plazos del proyecto cuando los adaptadores o mangueras de reemplazo no están estandarizados en toda la flota.

Al prestar atención a la disciplina de instalación, las comprobaciones de compatibilidad y la limpieza del fluido, puede mejorar la fiabilidad del sistema y evitar estos problemas costosos. Si está estandarizando adaptadores y accesorios de tubo para múltiples sitios, mantenga una página de referencia interna para su equipo (por ejemplo, accesorios de compresión y adaptadores) para que los técnicos no tengan que adivinar los tipos de rosca en el campo.

Fallo de adaptador hidráulico: causas e impacto

Fatiga del material

La fatiga del material es una causa principal del fallo de adaptadores hidráulicos. La fatiga rara vez comienza en el medio de una sección recta. Comienza donde se concentra la tensión: en las salidas de rosca, transiciones hexágono-cuerpo o en una muesca/arañazo que se convierte en un iniciador de grieta. Puede detectar signos tempranos comprobando decoloración, grietas finas, goteo en la interfaz y deformación de la rosca tras repetidos reacondicionamientos.

Utilice esta tabla como una lista de comprobación práctica en el campo (indicadores típicos—confirme los criterios de aceptación con su estándar del sitio y el fabricante del accesorio):

| Signo de fatiga del material | Descripción | Causas e implicaciones |

|---|---|---|

| Decoloración | Cambios de color en el adaptador | Calentamiento localizado, ataque químico o rozamiento; puede indicar resistencia superficial reducida |

| Conexiones sueltas o desalineadas | Movimiento o bamboleo | Carga lateral/momento flector, vibración o apriete deficiente; acelera el desgaste del sello |

| Marcas de desgaste y abrasión | Arañazos o surcos | Rozadura de manguera, fallo de abrazadera o partículas abrasivas; crea concentradores de tensión |

| Conexiones con fugas | Fluido alrededor de las conexiones | Pérdida de tensión de sellado, asiento dañado o cuerpo agrietado; se agrava rápidamente con picos de presión |

| Grietas y fracturas visibles | Líneas finas o roturas | Fatiga de alto ciclo por pulsación + vibración; sustituir inmediatamente |

| Corrosión y óxido | Óxido o residuo pulverulento | La picadura reduce la sección transversal; puede desencadenar grietas por fatiga |

| Deformación y alabeo | Racores doblados o distorsionados | Sobretorque, impacto o uso del adaptador como “mango” durante el tendido de mangueras |

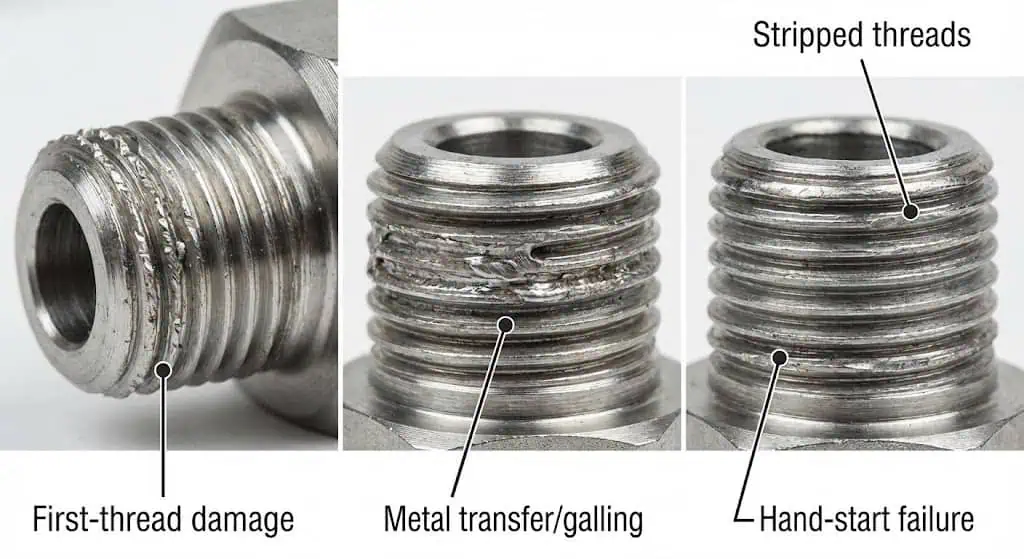

| Roscas desgastadas o dañadas | Roscas arrancadas o irregulares | Cruce de roscas, forma de rosca incorrecta o contaminación durante el montaje |

| Ruidos inusuales | Sonidos de siseo o rozamiento | Chorros de fuga, aireación o desgaste interno; trátelo como un problema de seguridad |

Ejemplo de ingeniería (fatiga por carga lateral): En una unidad móvil, se utilizó un adaptador recto para “hacer que el alineamiento funcione” entre un puerto rígido y una manguera. La manguera tiraba lateralmente del adaptador en cada ciclo. El adaptador finalmente se agrietó en la primera rosca engranada. Solución: corrija el trazado, añada abrazaderas adecuadas y utilice un giro/codo diseñado para la trayectoria de carga en lugar de forzar el desalineamiento.

Los adaptadores hidráulicos Sunhy suelen utilizar opciones de acero inoxidable y acero al carbono. En la práctica, el principal factor de fatiga no es “solo el grado del material”, sino si el adaptador está cargado en tensión pura (bueno) frente a flexión/carga lateral (malo). Construya su instalación para que el accesorio selle, no soporte estructura.

Instalación Incorrecta

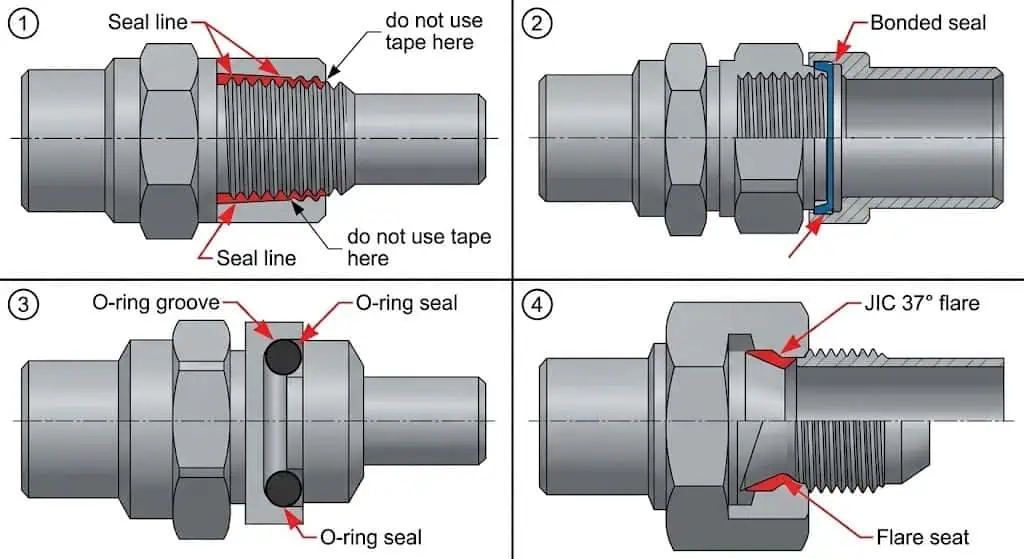

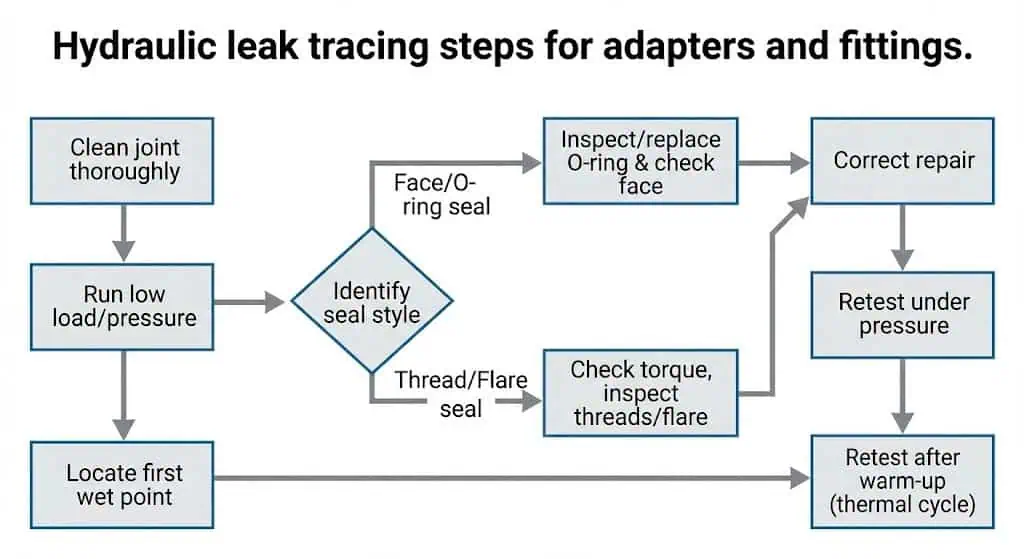

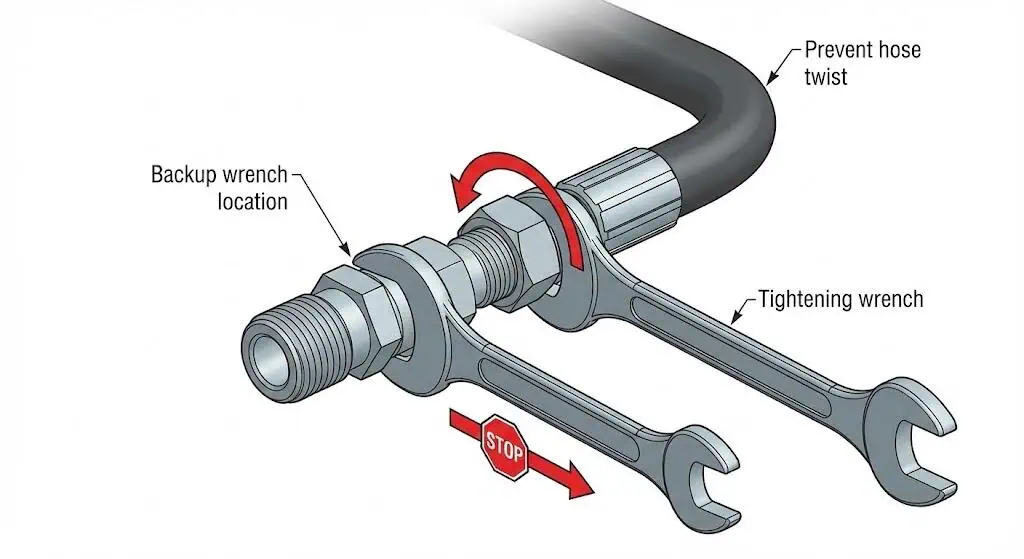

La instalación y montaje inadecuados pueden provocar rápidamente la falla del adaptador hidráulico. El error de instalación más común no es “apriete insuficiente” o “apriete excesivo” de forma aislada, sino aplicar el método de apriete incorrecto al estilo de sellado (por ejemplo, usar cinta en un sello de cono/ORFS, o no usar una llave de apoyo para que el puerto no se tuerza).

Utilice estos controles como su estándar mínimo en cualquier instalación donde las fugas sean críticas para la seguridad:

- Identifique la interfaz antes del montaje (forma de rosca + método de sellado). Las familias de normas como ISO 8434 definen estilos comunes de conectores; los métodos de ensayo/calificación se cubren en documentos como ISO 19879.

- Inicie las roscas a mano para evitar el cruzado de roscas; si no avanza suavemente, deténgase y verifique nuevamente el tipo de rosca.

- Utilice una llave de apoyo para evitar transferir el par de apriete al puerto, tubo o colector.

- Apriete según el método del fabricante (par o vueltas desde el apriete manual). La guía de par varía según el material, el revestimiento y la lubricación; utilice especificaciones publicadas en lugar de “sensación”.”

- Mantenga limpias las caras de sellado: sin pintura, suciedad, fragmentos de cinta o virutas metálicas en el asiento.

Ejemplo de ingeniería (interfaz incorrecta): Un técnico instaló lo que parecía ser “el mismo tamaño” de rosca en un puerto, pero el estándar de rosca era diferente (un error común en campo). Se apretó parcialmente y luego perdió estanqueidad bajo presión. Solución: verificar con un calibre de roscas y una guía de identificación de asientos, luego estandarizar la lista de adaptadores para esa máquina para que no se puedan seleccionar las piezas incorrectas.

Los adaptadores Sunhy están diseñados para un montaje sencillo, pero la disciplina de instalación sigue controlando el resultado. Un buen adaptador instalado incorrectamente seguirá perdiendo estanqueidad; una interfaz correcta instalada limpiamente y apretada correctamente es lo que produce un sellado estable.

Materiales incompatibles

El uso de materiales incompatibles es una causa principal de fallo en adaptadores hidráulicos. Cuando se mezclan metales que no funcionan bien juntos, se corre el riesgo de corrosión galvánica, agarrotamiento de roscas, debilitamiento de las caras de sellado y fugas prematuras. El riesgo aumenta en entornos húmedos, salinos o químicamente agresivos.

| Tipo de riesgo | Descripción |

|---|---|

| Corrosión | Los materiales incompatibles pueden provocar ataque galvánico, debilitando el adaptador y rugosizando el asiento del sellado. |

| Debilitamiento | Pérdida de sección transversal efectiva y reducción de la retención de tensión de sellado con el tiempo. |

| Fallo | Fugas, daños en la rosca o fractura súbita bajo pulsación o picos de presión. |

Ejemplo de ingeniería (galvánico + sales): Las combinaciones de metales diferentes expuestas a niebla salina desarrollaron corrosión por picadura alrededor de la zona de sellado. La fuga fue intermitente al principio (solo después de picos de presión), luego continua. Solución: cambiar a un emparejamiento de materiales compatible o usar estrategias de recubrimientos/aislamiento, y mejorar las prácticas de lavado/almacenamiento.

Sunhy ofrece opciones de adaptadores de acero inoxidable, latón y acero al carbono para que pueda emparejar el material con el fluido, el material del puerto y el entorno. El objetivo es simple: evitar parejas de metales diferentes cuando sea práctico, y especificar tratamientos superficiales donde la exposición sea inevitable.

Factores de corrosión y ambientales

La corrosión es una de las causas más comunes de fallo en adaptadores hidráulicos. La humedad, los productos químicos, los fertilizantes y el agua salada aceleran la corrosión por picadura y la corrosión bajo película. La corrosión suele aparecer primero como un residuo “polvoriento”, y luego como fugas una vez que se socava la superficie de sellado.

- Exposición a humedad y humedad ambiental

- Entornos químicos y de agua salada

- Cambios de temperatura que causan micromovimiento y relajación de la tensión del sello

- Selección de material inadecuada

- Tratamiento superficial insuficiente

- Almacenamiento y mantenimiento inadecuados (los extremos sin tapar acumulan humedad y partículas)

Los adaptadores Sunhy pueden suministrarse con tratamientos superficiales como zincado y cromado cuando sea apropiado, mientras que las opciones de acero inoxidable suelen elegirse para exposición marina o química. Si la corrosión es recurrente, no solo “actualice el material”—también inspeccione el trazado, las prácticas de lavado y si el accesorio está sometido a cargas laterales.

Materiales resistentes a la corrosión recomendados para entornos severos:

- Acero inoxidable (a menudo seleccionado para exposición marina y química)

- Acero al carbono con recubrimientos (común en aplicaciones de alta resistencia cuando existen controles de corrosión)

- Latón (normalmente para presiones más bajas y entornos moderados)

- Aleaciones especializadas (utilizadas cuando los requisitos de corrosión y resistencia son extremos)

Temperaturas extremas

Las temperaturas extremas pueden acortar la vida útil de los adaptadores hidráulicos. Las oscilaciones de temperatura cambian la tensión de sellado. Los metales se expanden y contraen, los elastómeros se endurecen o ablandan, y la vibración “trabaja” la junta. Esto se manifiesta como fugas después del arranque en frío, el calentamiento prolongado o los cambios rápidos del ciclo de trabajo.

| Efecto | Descripción |

|---|---|

| Expansión y contracción del material | El ciclado térmico puede relajar la precarga, lo que provoca exudación y eventualmente fugas. |

| Reducción de la flexibilidad | El frío aumenta la rigidez en mangueras/sellos, elevando la probabilidad de microgrietas y daños en el sello. |

| Cambios en la viscosidad del fluido | Las variaciones de viscosidad pueden aumentar la caída de presión y la generación de calor, sometiendo a esfuerzo a juntas y asientos. |

Ejemplo de ingeniería (fuga tras un remojo en caliente): Una unidad funcionó sin fugas a temperatura de operación, pero presentó goteo tras la parada. La inspección mostró que el racor se apretó contra un asiento contaminado; una vez que la junta se relajó durante el enfriamiento, se abrió el camino de goteo. Solución: limpie el asiento, sustituya la junta y luego monte limpio y apriete con el método correcto.

Seleccione materiales y tipos de estanqueidad que se ajusten al rango real de temperaturas de su sistema (incluyendo transitorios), no solo al valor de “operación normal”. Las opciones de acero inoxidable de Sunhy pueden mantener la resistencia en muchos entornos exigentes, pero la selección de juntas y la limpieza siguen siendo decisivas.

Contaminación del fluido

La contaminación del fluido hidráulico es una causa frecuente de fallo en los racores hidráulicos. La contaminación daña las caras de estanqueidad, erosiona las roscas y acelera el desgaste de bombas/válvulas; luego, la ondulación de presión y la aireación amplifican las fugas. Muchas referencias de ingeniería y fabricantes de filtros tratan el control de la contaminación como la palanca principal de fiabilidad; por ejemplo, Schroeder Industries señala que la contaminación puede representar una gran parte de los fallos prematuros de las máquinas.

Los contaminantes entran en su sistema durante la fabricación, la operación y especialmente el mantenimiento. La tabla siguiente enumera las categorías comunes:

| Tipo de contaminante | Descripción |

|---|---|

| Contaminación incorporada | Partículas residuales de la fabricación y el montaje |

| Contaminación ambiental | Polvo y suciedad de fuentes externas |

| Contaminación generada | Desgaste y degradación del fluido durante el uso normal |

| Contaminación inducida por el ser humano | Introducida durante el mantenimiento si se ignora la limpieza |

Para evitar la contaminación, trate cada desconexión como un evento de limpieza:

- Tape y tapone las líneas abiertas inmediatamente; no deje los puertos expuestos mientras “va a buscar una herramienta”.”

- Limpie y filtre tras el reemplazo de componentes; confirme el estado del filtro y los indicadores de derivación.

- Utilice un objetivo de limpieza y mídalo. La codificación de limpieza ISO, como ISO 4406 se utiliza comúnmente para describir los recuentos de partículas.

- Evite mezclar fluidos a menos que se confirme la compatibilidad; la mezcla puede desestabilizar aditivos y empeorar la formación de depósitos.

Los adaptadores Sunhy utilizan tolerancias ajustadas y juntas avanzadas para ayudar a mantener los contaminantes fuera, pero el control de la contaminación es principalmente una disciplina de procedimiento. Si desea menos fugas, comience con un montaje más limpio y prácticas de mantenimiento con taponamiento.

Sobrepresión

La sobrepresión es una causa crítica de fallo en los adaptadores hidráulicos. Los picos de corta duración pueden superar la lectura en estado estacionario que se observa en un manómetro. Cuando eso ocurre, los sellos se extruyen, los asientos se deforman y las roscas pueden ceder. Señales de advertencia que no debe ignorar:

- Respuesta lenta a los cambios de carga

- Desplazamiento bloqueado en bombas

- Aumento del consumo de energía

- Aireación del fluido, causando un funcionamiento esponjoso

- Fugas visibles de fluido después de eventos de alta carga

Ejemplo de ingeniería (fuga impulsada por pico): Una máquina solo presentaba fugas durante el cierre rápido de la válvula. La causa raíz fue un pico de presión que sobrecargaba repetidamente el sello. Solución: verificar los ajustes de la válvula de alivio, confirmar la presencia/función de dispositivos anti-choque (cuando sea aplicable) y reemplazar el adaptador/sello después de corregir el causante del pico. Si está calificando conexiones, los métodos de prueba como los descritos en ISO 19879 están diseñados para evaluar el rendimiento bajo condiciones de presión.

Consejo: Si un accesorio solo gotea “a veces”, sospeche de picos de presión + vibración + tensión de sellado marginal. Arregle primero el causante del pico, luego reconstruya la junta limpiamente.

Al comprender estas causas de fallo de adaptadores hidráulicos, puede tomar medidas proactivas para proteger su equipo y mantener sus operaciones funcionando sin problemas.

Pasos de prevención para fallos de adaptadores y mangueras hidráulicas

Inspección y mantenimiento regulares

Puede prevenir la mayoría de los fallos de adaptadores hidráulicos siguiendo un estricto programa de inspección y mantenimiento.

Haga las inspecciones específicas. “Revisar accesorios” es demasiado vago. Una inspección útil nombra qué buscar, dónde ocurre y qué acción tomar si lo encuentra.

- Mensual (línea base): inspeccione adaptadores, puertos y extremos de manguera por goteo, polvo de fricción, recubrimiento agrietado y daños en el asiento.

- Semanal (alto riesgo): para equipos de alta presión, alta temperatura, alta vibración o críticos para la seguridad.

- Después de cualquier intervención: verificar de nuevo después del primer ciclo de servicio y otra vez tras el siguiente cambio de temperatura.

- Utilice una lista de verificación para cubrir todos los puntos críticos:

| Elemento clave | Descripción |

|---|---|

| Fluido hidráulico | Comprobar nivel, apariencia e indicadores de contaminación; tomar muestra si las tendencias no son claras. |

| Filtros | Inspeccionar indicadores de presión diferencial/bypass; reemplazar según condición. |

| Juntas | Buscar extrusión, cortes, aplanamiento y ataque químico; reemplazar con el material correcto. |

| Temperatura del sistema | Vigilar sobrecalentamiento y puntos calientes cerca de restricciones. |

| Depósito | Inspeccionar la presencia de aireación/espuma y entrada de humedad. |

| Fugas y deshilachados | Actuar inmediatamente; no “limpiar y observar” en sistemas de alta presión. |

| Motor de accionamiento eléctrico | Verificar temperaturas anormales que puedan indicar sobrecarga o restricción. |

| Sonidos inusuales | Escuchar aireación/cavitación; tratarlos como factores de fiabilidad y daño. |

| Inspección visual | Verificar puntos de sujeción, puntos de rozamiento y roscas expuestas en busca de daños. |

| Tuberías y conexiones | Confirmar que el enrutamiento evita cargas laterales; verificar que ninguna unión actúe como soporte estructural. |

- Registrar todos los hallazgos, no solo las reparaciones. Analizar la tendencia de las ocurrencias de “lloriqueo menor” para localizar puntos problemáticos recurrentes y rediseñar el enrutamiento o estandarizar el estilo del conector.

Consejo: Si aprietas repetidamente el mismo accesorio, trátalo como una investigación de fallo, no como una tarea de mantenimiento. El re-apriete no es una causa raíz.

Prácticas de instalación correctas

La instalación adecuada es esencial para un rendimiento fiable del sistema hidráulico.

Una instalación incorrecta a menudo conduce a fugas, ineficiencia del sistema y, en casos graves, a la rotura de mangueras o accesorios. Por seguridad, nunca uses la mano para buscar una fuga hidráulica; utiliza cartón/madera o métodos de detección y trata las lesiones por inyección como emergencias.

- Usar solo sellantes aprobados por el fabricante cuando el estilo de sellado lo requiera. No añadir cinta a sellos de cono/cara.

- Iniciar el roscado de los adaptadores a mano para evitar el cruzado de roscas.

- Apretar utilizando el método correcto (par de apriete o vueltas desde apriete manual). Guía publicada (ejemplo de referencia: Resumen de la guía de par de apriete de Parker) enfatiza el uso de datos del fabricante en lugar de adivinar.

- Tras la instalación, realice primero una comprobación controlada a baja presión, luego lleve a la presión de funcionamiento mientras observa desde una posición segura.

- Almacene los adaptadores en recipientes sellados y mantenga limpias las superficies de trabajo para evitar contaminación.

Los adaptadores Sunhy cuentan con mecanizado de precisión que garantiza un ajuste consistente, pero las prácticas de instalación correctas son las que previenen los síntomas comunes de fallo del adaptador (fugas leves, uniones flojas, roscas dañadas).

Compatibilidad de Materiales y Componentes

Elegir los materiales y componentes adecuados previene la corrosión, fugas y averías del sistema.

La compatibilidad no es solo “metal contra metal”. Incluye: estilo de sellado frente a pulsaciones de presión, estilo de puerto frente al método de apriete disponible, y química del fluido/aditivo frente al material del elastómero.

- Asegúrese de la compatibilidad del fluido hidráulico con los sellos y materiales del adaptador.

- Seleccione materiales resistentes a la corrosión para entornos duros o marinos.

- Verifique que los materiales puedan soportar el rango de temperatura de su sistema (incluyendo transitorios).

- Minimice las conexiones de metales disimilares para reducir la corrosión galvánica.

- Elija la rosca y el estilo de estanqueidad correctos para su aplicación (las familias comunes están definidas en normas como la ISO 8434; los métodos de calificación se discuten en referencias como la ISO 19879).

Sunhy ofrece adaptadores en acero inoxidable, acero al carbono y latón, con tratamientos superficiales personalizables. Esta flexibilidad le ayuda a adaptar las necesidades de prevención a las condiciones reales de campo en lugar de depender de un solo material para todo.

Abordar los desafíos ambientales

Factores ambientales como la humedad, la temperatura y los productos químicos pueden dañar su sistema hidráulico.

La mayoría de los fallos “ambientales” se pueden prevenir con dos controles: (1) mantener la humedad fuera de los fluidos y puertos, y (2) mantener el polvo abrasivo fuera de las caras de estanqueidad y roscas.

- Almacene los fluidos hidráulicos en recipientes sellados para mantener la humedad fuera.

- Mantenga un área de almacenamiento controlada para fluidos y componentes.

- Programe mantenimiento predictivo y preventivo para detectar problemas a tiempo.

- Utilice adaptadores con tratamientos superficiales adecuados para la resistencia a la corrosión.

- Monitorice la presencia de agua en el aceite y aborde las causas raíz de la entrada (respiraderos, lavado, puertos sin tapar).

Nota: La humedad y las fluctuaciones de temperatura pueden causar corrosión, degradación del fluido y crecimiento microbiano. Estos problemas a menudo se manifiestan como síntomas de aireación/cavitación y fugas repetidas en los accesorios.

Prevenir la falla de la manguera hidráulica

Puede prevenir la falla de la manguera hidráulica combinando inspección regular, enrutamiento adecuado y las elecciones de producto correctas.

Los adaptadores y las mangueras fallan juntos porque comparten los mismos factores raíz: pulsación, flexión, abrasión, temperatura y contaminación.

- Inspeccione las mangueras en busca de grietas, abultamientos, fugas o abrasiones.

- Enrute las mangueras para evitar curvas pronunciadas y contacto con superficies rugosas; sujételas para evitar rozaduras y carga lateral en el adaptador.

- Utilice fluidos compatibles para prevenir la degradación interna de la manguera.

- Instale controles de alivio de presión/anti-golpe para proteger contra picos de presión y sobrecalentamiento.

- Mantenga la temperatura adecuada del fluido para prolongar la vida útil de la manguera.

- Añada protección externa como fundas o envolturas para mangueras en zonas de alta vibración.

- Elija mangueras resistentes a la abrasión para aplicaciones exigentes.

La ingeniería y las soluciones personalizables de Sunhy le ayudan a abordar estos desafíos. Al seleccionar componentes fiables y aplicar prácticas de instalación consistentes, reduce el riesgo de fallo de manguera y mejora la fiabilidad general.

Recuerde: la prevención siempre es más rentable que las reparaciones de emergencia. Concéntrese primero en la identificación de interfaces, la limpieza y las trayectorias de carga correctas.

Causas comunes de fallos en sistemas hidráulicos

Problemas de adaptadores y mangueras

Los problemas de adaptadores y mangueras son una causa principal de fallos en sistemas hidráulicos.

Normalmente se observan fugas y bajo rendimiento cuando los adaptadores o mangueras no se seleccionan, enrutan o mantienen correctamente. El mecanismo de fallo suele ser predecible: un mal enrutamiento crea carga lateral; la carga lateral afloja la tensión de sellado; la fuga introduce aire; el aire aumenta el calor y el desgaste; luego la junta falla repetidamente.

- Las causas comunes incluyen:

- Instalación incorrecta

- Enrutamiento incorrecto de mangueras

- Selección deficiente de acoplamientos (estilo de junta incorrecto para la aplicación)

- Mangueras y adaptadores desgastados o dañados

- Fugas en puntos de conexión que se “reaprietan” en lugar de investigarse

Las opciones de mecanizado de precisión y tratamiento superficial de Sunhy pueden respaldar la fiabilidad del sellado, pero la mayor ganancia de fiabilidad suele provenir de la estandarización: menos variantes de rosca/junta, identificación clara y prácticas de montaje consistentes.

Sobrecalentamiento del sistema

El sobrecalentamiento es una de las causas más frecuentes de fallos en sistemas hidráulicos.

Cuando la temperatura del fluido supera los niveles seguros, la vida útil de las juntas disminuye y las fugas se vuelven más probables. El sobrecalentamiento suele ser un síntoma de ineficiencia: contaminación, calibración incorrecta de válvulas, intercambiadores de calor obstruidos o caídas de presión excesivas.

| Causas comunes de sobrecalentamiento | Impacto en el sistema |

|---|---|

| Fluido hidráulico contaminado | Acelera el desgaste, daña los sellos, aumenta las fugas |

| Intercambiador de calor obstruido | Aumenta la temperatura del fluido y reduce la estabilidad de la viscosidad |

| Aireación y cavitación | Daña los componentes y aumenta la pulsación |

| Componentes sobredimensionados o sobrecargados | Aumenta el estrés del sistema y la generación de calor |

| Flujo de fluido inadecuado | Reduce la eficiencia de refrigeración y aumenta el calentamiento localizado |

Puede prevenir el sobrecalentamiento manteniendo la filtración, limpiando los refrigeradores y verificando los ajustes de las válvulas de alivio. Los adaptadores que resisten la corrosión y mantienen el acabado del asiento ayudan, pero el control de la temperatura es una responsabilidad a nivel de sistema.

Contaminación y desgaste

La contaminación es una de las principales causas de fallos en sistemas hidráulicos.

Las partículas sólidas desgastan juntas y asientos, el agua corroe y degrada aditivos, y el aire causa aeración/cavitación. Una vez que comienza el desgaste, el sistema genera más residuos y acelera su propio daño. Un plan práctico de contaminación incluye: prácticas de mantenimiento con tapones, objetivos de limpieza medidos (por ejemplo, informes ISO 4406) y filtración dimensionada para el ciclo de trabajo.

Consejo: Si está reemplazando el mismo adaptador repetidamente, verifique la contaminación (muestras + filtros) y el enrutamiento (carga lateral + vibración). Los adaptadores rara vez “fallan solos”.”

Puede prevenir la mayoría de los fallos de adaptadores hidráulicos tomando medidas proactivas. Las inspecciones regulares, la instalación correcta y la elección de materiales compatibles ayudan a proteger su sistema. Cuando utiliza adaptadores de alta calidad como los de Sunhy, aumenta la durabilidad y reduce las fugas repetidas.

- El mantenimiento preventivo elimina la mayoría de los fallos evitables al detectar temprano el goteo, los puntos de rozamiento y las tendencias de contaminación.

- Los componentes de alta calidad resisten la fuga cuando la interfaz está correctamente emparejada y montada limpiamente.

- Las inspecciones tempranas detectan problemas antes de que se conviertan en grietas o daños en el asiento.

- Los planes proactivos reducen el tiempo de inactividad al estandarizar las piezas y los métodos de apriete entre equipos.

Manténgase a la vanguardia revisando su sistema con frecuencia. Elija componentes fiables, estandarice las interfaces y priorice la limpieza para el éxito a largo plazo.

PREGUNTAS FRECUENTES

¿Cuáles son los signos más comunes de fallo en los adaptadores hidráulicos?

Las fugas, el goteo repetido tras reajustar el par, las uniones flojas y las roscas dañadas son los signos más comunes.

También observe el polvo por fretting en la unión, el daño en el asiento, la corrosión alrededor de la zona de sellado y el silbido que sugiere un chorro de fuga a alta presión. Trate cualquier salpicadura o fuga por orificio como un riesgo de seguridad.

- Busque fluido alrededor de las conexiones (residuo fresco + seco)

- Compruebe si hay daños visibles (muescas en las caras de sellado, recubrimiento agrietado, deformación de la rosca)

- Escuche silbidos o sonidos de rozamiento (síntomas de chorro de fuga o cavitación)

¿Con qué frecuencia se deben inspeccionar los adaptadores hidráulicos?

Inspeccione los adaptadores al menos una vez al mes como referencia.

Para sistemas de alta presión, alta vibración, alta temperatura o críticos para la seguridad, inspeccione semanalmente y tras cualquier intervención. Añada una comprobación adicional tras el primer ciclo de servicio tras el montaje.

Consejo: Utilice una lista de comprobación repetible y registre las “fugas menores”. Una unión que “necesita apriete” repetidamente está fallando.

¿Qué materiales funcionan mejor para los adaptadores hidráulicos en entornos severos?

El acero inoxidable y el acero al carbono con recubrimiento adecuado son opciones comunes.

El mejor material depende de la exposición a la corrosión, la resistencia requerida y la compatibilidad con el material del puerto. Si hay agua salada o productos químicos agresivos, priorice la resistencia a la corrosión y las superficies de sellado estables.

| Material | Mejor caso de uso |

|---|---|

| Acero inoxidable | Marino, exposición química, alto riesgo de corrosión |

| Acero al carbono | Uso intensivo donde existen controles de recubrimientos y mantenimiento |

| Latón | Entornos suaves, de baja presión |

¿Cómo se evitan las fugas en sistemas hidráulicos?

Utilice identificación correcta de la interfaz, montaje limpio, apriete correcto y control de contaminación.

La prevención de fugas no es un solo paso, es una cadena. Rompa cualquier eslabón (rosca incorrecta, asiento sucio, carga lateral, pico de presión, fluido sucio) y la unión tendrá fugas.

- Confirme el tipo de rosca y sellado antes del montaje

- Apriete con el método correcto (par o vueltas desde el ajuste manual) y utilice una llave de respaldo

- Reemplace los sellos desgastados y no reutilice piezas dañadas

- Limpie las roscas y las caras de sellado; tape las líneas abiertas durante el mantenimiento

- Forme al personal en prácticas de montaje consistentes

¿Por qué debería elegir los adaptadores hidráulicos Sunhy?

Los adaptadores Sunhy se centran en un ajuste preciso, opciones de material y elecciones de control de la corrosión.

Obtiene dimensiones consistentes, múltiples selecciones de material y opciones de tratamiento superficial—útiles cuando estandariza piezas entre sitios y entornos operativos. Para obtener el mejor resultado, combine buenos componentes con identificación verificada de la interfaz y prácticas de montaje limpias.

¿Se puede utilizar cinta de PTFE o sellador de roscas en los adaptadores hidráulicos?

Solo use sellante donde la rosca en sí sea el sello—y solo si el procedimiento del fabricante lo permite.

No añada cinta de PTFE a conexiones de cono o de sellado por cara (esas sellan en el asiento/cara, no en la rosca). Los fragmentos sueltos de cinta también pueden contaminar el sistema. Si no está seguro, deténgase y confirme el método de sellado antes del montaje.

¿Cuál es la forma más rápida de evitar fallos por “rosca incorrecta”?

Estandarice sus familias de conectores y verifique con calibres antes del montaje.

Mantenga un calibre de paso de rosca y un calibre en el kit de campo, y etiquete los adaptadores comunes por rosca + estilo de sellado. Cuando sea posible, reduzca el número de estándares de rosca utilizados en el mismo activo para evitar errores de selección durante reparaciones urgentes.