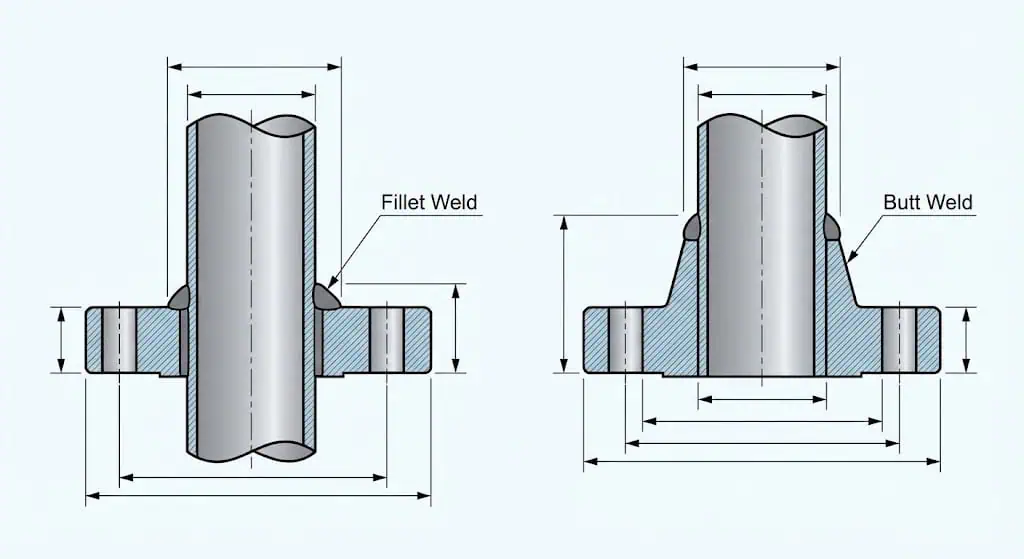

La divergencia entre una brida deslizante vs brida de cuello soldable se centra en la continuidad estructural, el comportamiento a fatiga y lo que se puede inspeccionar de forma realista tras la fabricación. Una brida deslizante (SO) se desliza sobre el diámetro exterior de la tubería y se sujeta típicamente mediante soldaduras de filete (a menudo interior + exterior), lo que facilita el montaje pero introduce concentración de tensiones en los pies de soldadura. Una brida de cuello soldable (WN) utiliza un cubo cónico y una soldadura a tope de penetración completa, creando una trayectoria de carga más suave que tolera mucho mejor los ciclos de presión/temperatura y la vibración, especialmente cuando se especifica END volumétrico (RT/UT).

Dos reglas prácticas de selección utilizadas en trabajos reales de tuberías:

- Utilice brida de cuello soldable cuando la línea es crítica para la seguridad o la disponibilidad: ciclos de presión/temperatura, vibración de equipos rotativos (descarga de bomba/compresor), servicio peligroso, o cuando su plan de control de calidad requiere una inspección significativa de la soldadura (RT/UT).

- Utilice brida deslizante para servicios de utilidad estables: baja presión, ciclos térmicos limitados, fluidos no peligrosos, y donde el proyecto está impulsado por el cronograma y la inspección no destructiva superficial es aceptable.

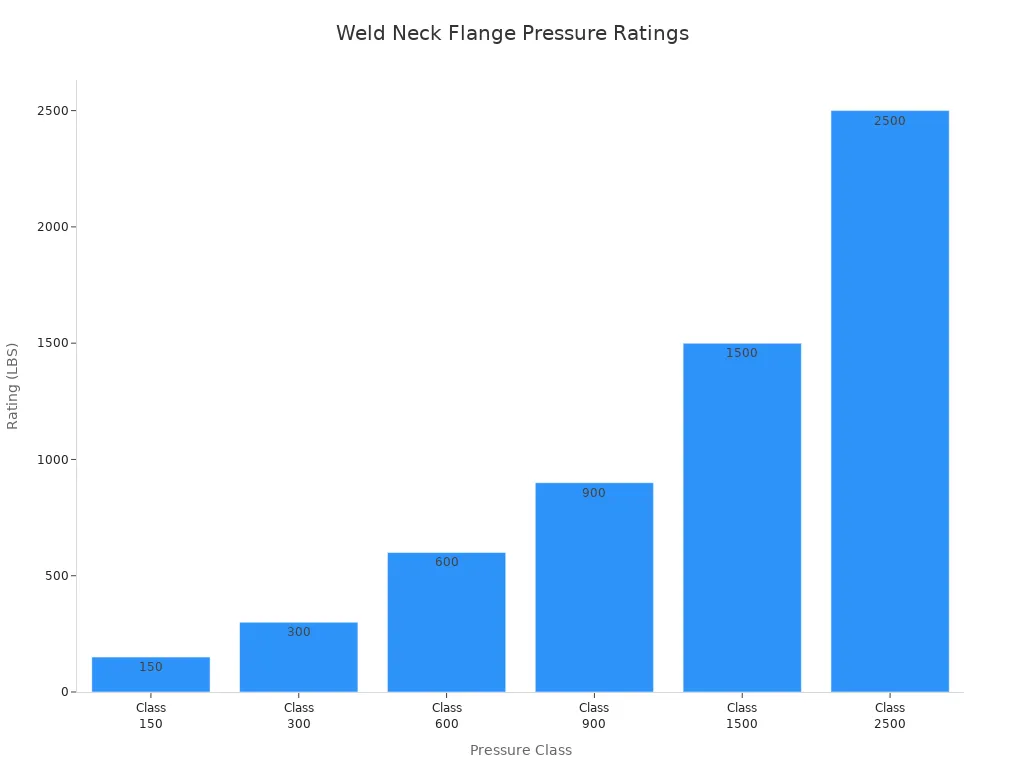

Nota importante para ingenieros y compradores: La “clase de presión” ASME no es un valor directo en PSI. La presión de trabajo admisible real depende del grupo de material y la temperatura (según las tablas en ASME B16.5). El tipo de brida (SO frente a WN) afecta más al rendimiento a fatiga y a las opciones de inspección que a la interfaz dimensional B16.5.

Comparación entre Brida Deslizante y Brida de Cuello de Soldadura

Tabla de Diferencias Clave

Las diferencias de ingeniería se manifiestan en la geometría, la distribución de tensiones y las prácticas admisibles de fabricación/inspección. La matriz a continuación enmarca lo que realmente cambia entre SO y WN en campo:

| Característica | Bridas deslizantes | Bridas con cuello soldable |

|---|---|---|

| Diseño | Se desliza sobre el diámetro exterior de la tubería; normalmente soldado a tope (a menudo interior y exterior) | Cubo cónico; soldadura a tope de penetración completa |

| Trayectoria de carga | Discontinuidad en la soldadura de filete; mayor tensión local en los pies de soldadura | Transferencia de tensión más continua a través del cubo + soldadura a tope |

| Rendimiento a fatiga | Menor bajo vibración/ciclado térmico (la concentración de tensiones domina) | Mayor bajo cargas cíclicas (reducción de la intensificación de tensiones) |

| Realidad de la inspección | Principalmente END superficial (VT/PT/MT) en soldaduras de filete; la inspección volumétrica es limitada | RT/UT comúnmente aplicado a soldaduras a tope cuando lo requiere QA/especificación |

| Envolvente de uso típico | Servicios de utilidad estables; evitar servicio cíclico severo | Líneas críticas de proceso, alta consecuencia de fuga, servicio cíclico |

| Instalación | Montaje más rápido; menos sensible a la longitud exacta de corte de tubería | Requiere preparación de bisel, control de alineación, procedimiento de soldadura cualificado |

| Factor de coste | Menor peso de material; fabricación más rápida | Más forja/mecanizado; mayor habilidad de soldadura + coste de QA |

| Aplicaciones típicas | Agua contra incendios, circuitos de refrigeración, aire/N2 de baja presión (no crítico) | Vapor a alta presión, hidrocarburos, servicio corrosivo, descarga de equipos rotativos |

Resumen de puntos principales

La elección entre brida slip-on y brida de cuello soldado no es una cuestión de “encaja o no encaja”—ambas pueden compartir el mismo patrón de pernos B16.5. La decisión se centra en la fatiga, la garantía de calidad de la soldadura y la gestión del riesgo de fugas.

- Diseño y montaje: Las bridas slip-on utilizan un diámetro interior ligeramente mayor que el diámetro exterior de la tubería, lo que permite que la brida se deslice hasta su posición. Esto reduce el tiempo de montaje en obra, pero también crea una junta soldada en ángulo donde la concentración local de tensiones y la calidad del pie de soldadura son críticas. Las bridas de cuello soldado requieren un extremo de tubería biselado y un alineamiento controlado para una soldadura a tope, lo que es más lento pero estructuralmente más limpio.

- Integridad estructural: Las bridas de cuello soldado incorporan un cuello cónico largo que reduce las tensiones de flexión en la transición entre la brida y la tubería. En servicios reales (especialmente cerca de equipos rotativos), ese cuello es lo que evita la “rotación de la brida” y el crecimiento lento de grietas en el pie de soldadura.

- Fatiga y vibración: En descargas de bombas y tuberías de compresores, los pies de soldadura en ángulo de las bridas slip-on son un punto de iniciación común para el agrietamiento por fatiga cuando los soportes son deficientes o la vibración es alta. Las soldaduras a tope de las bridas de cuello soldado—con una penetración de raíz y alineamiento adecuados—suelen resistir estas condiciones durante mucho más tiempo. Experiencia típica en ingeniería: la diferencia en vida útil puede ser múltiple bajo el mismo espectro de vibración, pero depende en gran medida del perfil de soldadura, desalineación y diseño de soportes.

- Capacidad de presión (interpretación correcta): Ambos tipos de brida se fabrican según las clases ASME B16.5, pero la “Clase” es un sistema de clasificación, no un número de PSI. Las clases de brida ASME B16.5 definen la interfaz; la presión admisible debe verificarse frente al grupo de material específico y la temperatura.

- Coste total instalado: Las bridas slip-on reducen el tiempo de fabricación (sin biselado, montaje más rápido). Las bridas de cuello de soldadura suelen costar más inicialmente, pero en sistemas críticos reducen el coste del ciclo de vida al permitir una inspección robusta y minimizar el retrabajo tras fugas en pruebas hidrostáticas o puesta en marcha.

- Criterios de selección: Si la línea es cíclica, peligrosa, o debe ser inspeccionable, la brida de cuello de soldadura es la respuesta de ingeniería por defecto. La brida deslizante es una opción económica para servicios estables cuando las consecuencias de una fuga son bajas y la especificación permite la construcción con soldadura de filete.

Esta distinción técnica garantiza que el componente seleccionado se ajuste a los márgenes de seguridad reales, no solo a la conveniencia de adquisición.

Resumen de Bridas Deslizantes

Diseño y Construcción

Las bridas deslizantes son anillos con un diámetro interior ligeramente mayor que el diámetro exterior de la tubería, lo que permite un alineamiento y rotación rápidos antes de la soldadura. En la práctica común de taller, el extremo de la tubería se retrae unos milímetros de la cara de la brida para que la soldadura de filete interior pueda colocarse sin perturbar el asiento de la junta. Ese “ajuste fácil” es la razón por la que las bridas deslizantes son populares en servicios—pero también crea una región de rendija donde puede iniciarse la corrosión si el perfil de soldadura es deficiente o el servicio es húmedo y oxigenado.

Las especificaciones de materiales comunes incluyen (la selección final debe cumplir con los requisitos de código, corrosión y temperatura):

- Acero al Carbono (ASTM A105): Servicio industrial general donde el margen de corrosión y los recubrimientos son factibles.

- Acero inoxidable (ASTM A182 F304/F316L): Resistencia a la corrosión para servicios químicos, alimentarios y relacionados con el agua; también reduce el riesgo de corrosión bajo depósito alrededor de la junta.

- Acero aleado (ASTM A182 F11/F22): Servicio a temperatura elevada (aleaciones típicas de potencia/vapor), sujeto a requisitos de tratamiento térmico posterior a la soldadura (PWHT) según espesor y especificación.

- Acero dúplex (UNS S31803 / S32205): Mayor resistencia y resistencia a cloruros para aplicaciones offshore, agua de mar y desalinización—requiere procedimientos de soldadura cualificados para controlar la aportación de calor.

Recordatorio de ingeniería: Para sistemas de acero inoxidable, considere el riesgo de corrosión por rendija/bajo depósito en la geometría slip-on si el servicio puede estancarse (tramos muertos, flujo intermitente). En esos casos, el cuello soldado suele tener mejor rendimiento a largo plazo incluso si la clase de presión es baja.

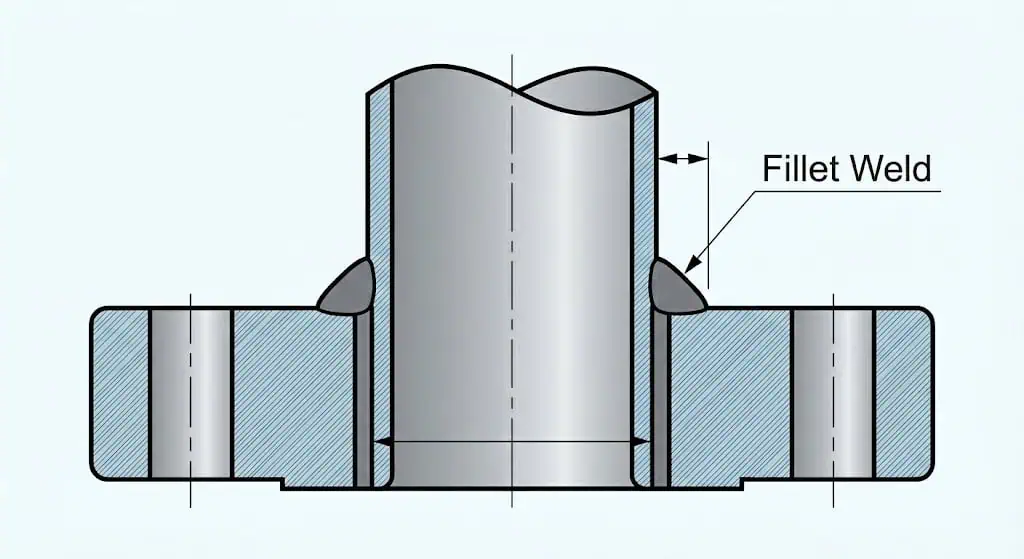

Soldadura e instalación

La fiabilidad de las bridas slip-on está dominada por la ejecución de la soldadura y la disciplina de ajuste. Un patrón de fallo común es tratar las slip-on como “simples”, y luego omitir controles clave como la escuadría de la tubería, la consistencia de la profundidad de inserción o el acceso a la soldadura interior. En la mayoría de especificaciones de tuberías, la intención es una soldadura de filete en el exterior más un filete adicional en el interior cuando es accesible, porque la soldadura interior mejora la resistencia a fugas y reduce la severidad de la corrosión por rendija.

Lista de comprobación de campo que evita retrabajo en la prueba hidrostática:

- Confirmar el extremo de la tubería está escuadrado y libre de rebabas; los extremos no escuadrados crean un tamaño de filete desigual.

- Controlar la profundidad de inserción consistentemente alrededor de la circunferencia; evitar “que un lado toque fondo”.”

- Verificar La cara de la brida es perpendicular al eje de la tubería; la falta de perpendicularidad provoca problemas de asentamiento de la junta posteriormente.

- Después de soldar, realizar VT + PT/MT según especificación; no asumir que un cordón de soldadura de aspecto liso está libre de grietas.

Caso de ingeniería (fallo de instalación): Una brida slip-on de un colector de agua de refrigeración falló repetidamente en la prueba hidráulica. La causa raíz fue un cordón de soldadura interior incompleto combinado con una mala perpendicularidad de la tubería—el agua se filtró a través de un poro en el pie del cordón de soldadura. Solución: cortar la unión, reajustar con profundidad de inserción controlada, completar la soldadura interior y luego realizar inspección por PT antes de repintar.

Presión y resistencia

Las bridas slip-on pueden fabricarse en las mismas clases de presión ASME B16.5 que las bridas de cuello soldado, pero su uso práctico suele estar restringido por consideraciones de fatiga e inspección. Por ejemplo, en servicios con vibración, choque térmico o arranques/paradas frecuentes, el detalle del cordón de soldadura se convierte en el factor limitante—no el círculo de pernos.

Solo para referencia: las presiones de trabajo típicas permitidas a 38°C (100°F) dependen del grupo de material y se toman de las tablas ASME B16.5. Confirme siempre con el grupo de material real, la temperatura y los límites de la junta/el apriete.

| Clases de bridas ASME B16.5 | Presión típica permitida a 38°C (100°F) para grupos comunes de acero al carbono (verificar en B16.5) |

|---|---|

| Class 150 | Rango típico ~285 psi (dependiente del material/temperatura) |

| Clase 300 | Rango típico ~740 psi (dependiente del material/temperatura) |

| Clase 400 | Rango típico ~990 psi (dependiente del material/temperatura) |

| Clase 600 | Rango típico ~1,480 psi (dependiente del material/temperatura) |

| Clase 900 | Rango típico ~2.220 psi (dependiente del material/temperatura) |

| Clase 1500 | Rango típico ~3.705 psi (dependiente del material/temperatura) |

| Clase 2500 | Rango típico ~6.175 psi (dependiente del material/temperatura) |

Guía típica de ingeniería (no una regla de código): Muchos propietarios restringen las bridas slip-on a clases inferiores en servicio cíclico porque los detalles soldados con filete son más sensibles a la vibración, desalineación y perfil de soldadura. Si su línea está cerca de equipos rotativos, trate la brida slip-on como un elemento de riesgo a menos que la especificación la permita explícitamente y los soportes sean robustos.

Factores de coste

La ventaja económica de las bridas slip-on proviene del tiempo de fabricación y la preparación más sencilla, no solo del precio unitario de la brida. Los extremos de la tubería normalmente no requieren biselado, el montaje es más rápido y el tiempo de soldadura suele ser menor que en una soldadura a tope de penetración completa. Sin embargo, si se producen fugas repetidas en el arranque o si el control de calidad requiere un reprocesado extenso, la “unión barata” se vuelve cara.

Factores de coste típicos que los ingenieros realmente monitorizan:

- Preparación: No biselar ahorra tiempo, pero una escuadría deficiente aumenta el retrabajo.

- Tiempo de soldadura: Las soldaduras de filete son más rápidas, pero el acceso para la soldadura interior puede ser limitado en bastidores estrechos.

- Inspección: Los END superficiales son más baratos que RT/UT; sin embargo, un defecto no detectado suele aparecer en la prueba hidrostática.

- Ciclo de vida: En servicios húmedos o corrosivos, el comportamiento por rendija puede dominar el coste de mantenimiento.

Aplicaciones típicas

Las bridas slip-on se utilizan ampliamente en sistemas auxiliares y de utilidad de baja consecuencia donde la vibración y los ciclos térmicos son limitados. Aplicaciones comunes incluyen:

- Líneas de utilidad general: agua de refrigeración, aire comprimido, nitrógeno.

- Redes de agua contra incendios (clases inferiores típicas cuando lo permite la especificación).

- Tuberías municipales de tratamiento de agua y aguas residuales.

- Circuitos de agua fría y calefacción de climatización.

- Sistemas de lastre marino y tuberías no esenciales a bordo de buques.

- Redes de riego agrícola.

Donde las bridas slip-on suelen causar problemas: cabezales de descarga de bombas, tuberías de compresores y líneas con transitorios térmicos frecuentes. Estos servicios producen repetidamente grietas por fatiga en los pies de soldadura cuando los soportes son marginales.

Recomendación: Especifique bridas slip-on para servicios de utilidad estables y de baja consecuencia donde la clase de tubería permita construcción soldada con filete y donde el control de vibraciones esté probado por el diseño de soportes.

Resumen de bridas de cuello soldado

Diseño y Construcción

Las bridas de cuello soldado están diseñadas con un cuello cónico largo que reduce la concentración de tensiones en la transición brida-tubería. Esta es la razón por la que dominan en servicio crítico: la geometría del cubo actúa como un difusor de tensiones, limitando la rotación de la brida y protegiendo el asiento de la junta bajo momentos de flexión (desalineación, crecimiento térmico y vibración).

Elementos clave de diseño que los ingenieros buscan durante la especificación y la inspección de recepción:

| Característica | Función técnica |

|---|---|

| Cubo cónico largo | Transfiere la tensión suavemente desde la brida a la pared de la tubería; reduce el abombamiento en la cara de la brida. |

| Coincidencia del diámetro interior | El diámetro interior se mecaniza para coincidir con el Schedule de la tubería (por ejemplo, Sch 40/80) para un perfil de flujo estable y un riesgo reducido de erosión-corrosión. |

| Conexión de soldadura a tope | Permite soldadura de penetración completa; permite una inspección volumétrica significativa cuando lo requiere la especificación. |

| Cara elevada integral (cuando se especifica) | Proporciona una superficie de sellado concentrada compatible con tipos de junta comunes (verificar el acabado de la cara y la selección de la junta). |

| Capacidad de atornillado | Permite una tensión de asentamiento de la junta más alta cuando se requiere, dentro de los límites del material de los elementos de fijación y de la brida. |

| Control del acabado superficial | El acabado estriado típico ayuda al rendimiento de la junta; confirmar los requisitos de acabado con el proveedor/especificación de la junta. |

| Geometría variante | Las variantes de cuello corto o cuello largo para soldar pueden especificarse por razones de diseño o de tensiones (dependiente del proyecto). |

| Interfaz de normas | Comúnmente especificada según ASME B16.5 o EN 1092-1; verificar el taladrado, el acabado de la cara y la norma del material en la orden de compra. |

Soldadura e instalación

El rendimiento de la brida de cuello para soldar es tan bueno como la calidad de la soldadura a tope y el control de alineación. En sistemas críticos, el procedimiento de soldadura suele estar cualificado (WPS/PQR), y las tolerancias de alineación se controlan porque incluso un pequeño desalineamiento interno (high-low) puede convertirse en un punto caliente de fatiga.

Prácticas de taller/campo que previenen fallos de forma consistente:

- Preparación: Limpiar biseles; verificar el ángulo del bisel y la superficie de apoyo según el WPS. Eliminar la cascarilla/aceite para evitar la falta de fusión.

- Alineación: Controlar el espacio de raíz y el desalineamiento interno. La secuencia de tachuelas debe evitar que la brida se desalinee.

- Pase de raíz: Asegurar la penetración y un perfil de raíz sólido. Una calidad deficiente de la raíz puede crear un iniciador de grieta en el interior.

- Relleno y acabado: Construir una transición suave; evitar el socavado en el pie del acabado, que provoca el agrietamiento por fatiga.

- Tratamiento térmico posterior a la soldadura (cuando sea necesario): Aplicar según material/especificación; omitir el tratamiento térmico posterior a la soldadura (PWHT) en aleaciones aplicables puede dejar tensiones residuales elevadas.

- Inspección por ensayos no destructivos (END): Aplicar radiografía (RT)/ultrasonidos (UT) cuando lo requiera la especificación; complementar con líquidos penetrantes (PT)/partículas magnéticas (MT) en la tapa para detectar defectos superficiales.

Caso de ingeniería (fallo de ajuste/alineación): Una línea de vapor de alta presión desarrolló una fuga tras un breve periodo de funcionamiento. La investigación mostró que la cara de la brida estaba desviada y existía desalineación interna en la soldadura a tope, lo que provocó problemas de asiento de la junta además de flexión cíclica en el cubo. Acción correctiva: recortar y biselar de nuevo, alinear con abrazadera interna, soldar de nuevo según el procedimiento de soldadura (WPS), luego RT + verificación de perpendicularidad de la cara de la brida antes del apriete final de los pernos.

Presión y resistencia

Las bridas de cuello de soldadura son la opción por defecto cuando el sistema de tuberías debe soportar momentos flectores, ciclos térmicos y altas consecuencias de fuga. No “aumentan” por sí mismas la clase ASME, pero mejoran drásticamente el comportamiento de la unión bajo combinaciones de carga reales (presión + flexión + vibración).

Interpretación correcta de “Clase”:

- Clase de presión (150/300/600/900/1500/2500) es un marco de clasificación estandarizado.

- Presión de trabajo admisible debe tomarse de las tablas ASME B16.5 para el grupo de material específico en temperatura de funcionamiento.

- La fiabilidad de la junta se ve afectada por el diseño y el control de calidad de la soldadura; aquí es donde la soldadura a tope suele superar a la deslizante.

| Clase de presión ASME B16.5 | Interpretación de ingeniería |

|---|---|

| Clase 150–2500 | Marco de dimensiones y clasificación. Verifique la presión de trabajo admisible por grupo de material y temperatura en las tablas B16.5. |

| Servicio crítico | Se prefiere la soldadura a tope porque la calidad de la soldadura a tope puede controlarse e inspeccionarse; el cubo reduce la rotación de la brida y protege el asiento de la junta. |

Esta continuidad estructural es la razón por la que las juntas de soldadura a tope se especifican habitualmente donde la fuga es inaceptable bajo cargas combinadas.

Factores de coste

Las bridas de cuello de soldadura cuestan más porque se paga por la masa de forja/mecanizado y por la disciplina de control de calidad de la soldadura a tope. Una junta de cuello de soldadura a menudo requiere preparación de bisel, control de alineación y soldadura cualificada. Si la especificación exige RT/UT, el coste de inspección puede superar la diferencia de precio de la brida—aunque esto suele justificarse por el menor riesgo de fugas y la evitación de paradas.

| Característica | Brida de cuello de soldadura | Brida Slip-On |

|---|---|---|

| Material y Mecanizado | Mayor (forja del cubo + mecanizado) | Inferior |

| Mano de obra de instalación | Mayor (soldadura a tope + control de alineación) | Menor (preparación de soldadura en ángulo) |

| Control de calidad / Inspección | A menudo mayor (RT/UT posible/requerido) | A menudo menor (solo END superficial) |

Para activos críticos, el “coste de instalación” debe compararse con las consecuencias de una fuga y la probabilidad de retrabajo, no solo con el precio unitario.

Aplicaciones típicas

Las bridas de cuello de soldadura son estándar en servicios donde importan la seguridad del proceso, la resistencia a la fatiga y la credibilidad de la inspección. Los casos de uso comunes incluyen:

- Transmisión de petróleo y gas y tuberías de proceso de alta integridad.

- Reactores químicos, columnas de alta temperatura y servicio corrosivo donde las paradas son costosas.

- Líneas de vapor de alta presión/alta temperatura en generación de energía.

- Tuberías de refinería para hidrocarburos volátiles (GLP/GNL), gas ácido y conexiones críticas de equipos rotativos.

Caso de ingeniería (fatiga cerca de equipos rotativos): Una línea de descarga de bomba utilizó originalmente bridas deslizantes para ahorrar tiempo de fabricación. En meses, aparecieron grietas en el pie en la soldadura de filete durante el monitoreo de vibraciones. La adaptación a bridas de cuello de soldadura (con soportes mejorados y control de alineación) eliminó las reparaciones de soldadura recurrentes y estabilizó el riesgo de fugas.

Comparación de las ventajas y desventajas de Brida Deslizante vs Brida de Cuello de Soldadura

La compensación entre bridas deslizantes y de cuello de soldadura es velocidad/coste versus durabilidad estructural e inspeccionabilidad. La elección correcta depende de la clase de tubería, la criticidad del servicio y la tolerancia al riesgo de la planta—no de preferencias personales.

Una evaluación de ingeniería detallada destaca las ventajas y desventajas específicas de cada configuración:

Ventajas de las Bridas Deslizantes

- Instalación rápida: Montaje más sencillo; las desalineaciones lineales menores son más fáciles de gestionar durante el posicionamiento.

- Montaje Simplificado: La rotación de la brida sobre la tubería ayuda a la orientación de los agujeros de los pernos en la fabricación de tramos ajustados.

- Menor Barrera de Habilidad: Las soldaduras de filete pueden ejecutarse más rápido, pero aún requieren control del perfil y disciplina de inspección.

- Eficiencia de costes: La menor masa de material y el tiempo reducido de biselado/preparación disminuyen las horas de fabricación.

- Disponibilidad: Ampliamente disponible para aplicaciones estándar de utilidad y auxiliares.

Ventajas de las bridas de cuello de soldadura

- Robustez estructural máxima: La soldadura a tope proporciona una trayectoria de carga más limpia y un mejor comportamiento bajo momentos de flexión.

- Inspeccionabilidad: La configuración de soldadura a tope es compatible con RT/UT significativos cuando se especifica.

- Resistencia a la fatiga: La transición del cubo reduce la intensificación de tensiones; especialmente importante bajo vibración y ciclado.

- Dinámica de flujo: El emparejamiento del calibre reduce la turbulencia y la corrosión por erosión en comparación con las transiciones abruptas.

- Servicio Extremo: Mejor tolerancia a ciclos térmicos y cargas combinadas que pueden desasentar juntas.

Matriz de Desventajas

Limitaciones clave a considerar durante la especificación:

| Desventaja | Bridas deslizantes | Bridas con cuello soldable |

|---|---|---|

| Fatiga / Vibración | Mayor sensibilidad a la condición del pie de soldadura, desalineación y calidad del soporte | Más tolerante, pero aún requiere alineación correcta y calidad de soldadura |

| Inspección | Principalmente END superficial; defectos ocultos pueden persistir hasta la prueba hidrostática/puesta en marcha | END volumétrico posible cuando se requiere; mayor coste de control de calidad |

| Habilidad de instalación | Más rápido, pero aún requiere un montaje disciplinado para evitar problemas de asiento de la junta | Requiere soldadura a tope calificada y control de alineación |

| Mantenimiento | La geometría de la rendija puede acelerar la corrosión en servicios húmedos/estancados | La reparación a menudo requiere corte y rechaflanado si se producen defectos de soldadura |

| Coste | Menor coste instalado en servicios estables | Mayor coste instalado; justificado para servicios críticos |

Consejo de decisión: Utilice bridas deslizantes para controlar el programa y el coste en líneas estables y de baja consecuencia. Utilice bridas de cuello soldado para controlar el riesgo y el coste del ciclo de vida en líneas críticas del proceso.

Alinear la selección de bridas con la especificación de clase de tubería y el plan de inspección evita fugas recurrentes y retrabajos.

Brida deslizante vs brida de cuello soldado: Rendimiento y coste

Resistencia y durabilidad

Las bridas de cuello soldado suelen superar a las bridas deslizantes en carga combinada porque el cubo reduce la concentración de tensiones y protege el asiento de la junta bajo momentos de flexión. Las uniones deslizantes dependen de soldaduras de filete donde el perfil del pie, el socavado y la calidad del ajuste influyen mucho en la vida a fatiga. En entornos corrosivos, la geometría deslizante también puede atrapar humedad y depósitos, aumentando el daño por corrosión por rendija si el recubrimiento o la pasivación son deficientes.

- Las uniones de cuello soldado son estructuralmente más cercanas al comportamiento de “pared continua” de la tubería.

- Las uniones deslizantes introducen una discontinuidad geométrica que puede iniciar corrosión y fatiga en el pie de la soldadura.

- Observación típica de ingeniería: cuando existe vibración, el diseño del soporte y el perfil de la soldadura importan más que la clase de presión nominal para el rendimiento de fugas a largo plazo.

| Tipo de Brida | Tendencia de fiabilidad (observación típica en campo) |

|---|---|

| Slip-On | Buena en servicios estables; el riesgo aumenta con vibración, ciclos térmicos y corrosión húmeda/estancada |

| Cuello de soldadura | Mejor tolerancia a cargas cíclicas y flexión; preferible cuando las consecuencias de fugas son altas |

Tiempo y habilidad de instalación

Las bridas slip-on ofrecen una ventaja logística en proyectos de ejecución rápida, pero no son “indulgentes” con una mano de obra deficiente. Un montaje más rápido puede ocultar problemas de perpendicularidad y alineación que posteriormente se manifiestan como fugas en la junta. Las bridas weld neck exigen mayor precisión: el preparado del bisel, el control del hueco de raíz y la perpendicularidad de la brida deben controlarse para evitar retrabajos y garantizar un buen asentamiento de la junta.

- Slip-on: Posicionamiento y orientación de los agujeros para pernos más rápidos; vigilar la profundidad de inserción y la perpendicularidad de la cara de la brida.

- Weld neck: Montaje más lento; requiere alineación controlada y ejecución cualificada de la soldadura a tope.

- Estrategia de mano de obra: Utilizar bridas slip-on donde esté permitido; reservar las uniones WN para las ubicaciones de mayor riesgo (cerca de equipos, límites de batería, conexiones, tramos de alta temperatura).

Consideraciones presupuestarias

Las bridas slip-on pueden reducir el coste inicial de fabricación, mientras que las bridas weld neck reducen el coste impulsado por el riesgo. Si una fuga provoca una parada, notificación medioambiental o exposición a riesgos de seguridad, la economía cambia rápidamente a favor de las bridas weld neck y un control de calidad más estricto. Para servicios públicos de baja consecuencia, las slip-on son una elección racional de control de costes —cuando la clase de tubería lo permite y la vibración está controlada—.

Caso de ingeniería (coste frente a riesgo): Una planta utilizó bridas slip-on en una tubería de servicios para ahorrar tiempo y dinero, con éxito durante años. El mismo enfoque en una línea de proceso cíclica causó reparaciones repetidas y pérdida de producción. La lección: aplicar el tipo de brida según las consecuencias y el ciclado, no según el hábito de compra.

Elección entre bridas slip-on y bridas de cuello soldable

Escenarios de aplicación

La selección de bridas está dictada por la Especificación de Materiales de Tuberías (PMS) y el entorno operativo real.

Para vapor a alta presión, servicio peligroso o cargas cíclicas, las conexiones robustas y la inspección fiable se vuelven obligatorias. Una jerarquía de selección práctica que siguen muchos proyectos:

- Bridas de cuello soldable: Preferidas para alta consecuencia de fuga, servicio cíclico, alta temperatura, vibración y donde el control de calidad requiere RT/UT.

- Bridas RTJ (Ring Type Joint): Utilizadas para aplicaciones de sellado exigentes; la selección depende del acabado, la junta y la especificación, no solo de la clase de presión.

- Bridas de soldadura a enchufe: A veces utilizadas para tuberías de pequeño diámetro donde sea apropiado; depende del código/especificación y las condiciones de servicio.

- Bridas slip-on: Apropiadas para servicios estables donde la clase de tubería lo permite y la consecuencia de fuga es baja.

Las bridas slip-on son comunes en infraestructuras municipales y servicios, mientras que las bridas de cuello soldable dominan los sistemas de proceso de energía y alta integridad.

Factores a considerar

Una evaluación holística evita desajustes entre la intención de diseño y el riesgo operativo real. Utilice la siguiente tabla para alinear el tipo de brida con los requisitos de servicio y control de calidad:

| Tipo de Brida | Resistencia y resistencia cíclica | Coste y facilidad de instalación | Mejores aplicaciones |

|---|---|---|---|

| Bridas de cuello soldado | Alta tolerancia a la fatiga; mejor comportamiento bajo presión combinada + flexión + vibración | Coste más alto; más lentas; requieren soldadura cualificada y posible RT/UT | Refinerías, centrales eléctricas, offshore, conexiones de equipos rotativos |

| Bridas deslizantes | Adecuadas para servicios de utilidades estables; sensibles a la vibración y a la calidad del pie de soldadura | Menor coste; instalación más rápida; típicamente END superficial | Agua contra incendios, agua de refrigeración, HVAC, servicios de utilidades de baja consecuencia |

Antes de finalizar, evalúe la toxicidad del fluido, el rango de temperatura de operación, la frecuencia de arranque/parada, el potencial de vibración y el nivel de END requerido. Si la especificación está redactada según códigos de proceso ASME (por ejemplo, ASME B31.3), siga las reglas de la clase de tubería del proyecto en lugar de asumir “utilidad = brida deslizante”.”

¿Por qué elegir bridas de acero inoxidable Sunhy?

Sunhy suministra bridas de acero inoxidable con mecanizado controlado, materiales trazables y documentación alineada con las expectativas comunes de QA del proyecto.

Para los equipos de ingeniería, el valor práctico es la consistencia: las dimensiones de la brida, el acabado de la cara y la identificación del material deben coincidir con la clase de tubería para evitar retrasos en el montaje in situ y problemas de asiento de la junta. Ya sea que el proyecto especifique bridas deslizantes para utilidades o bridas de cuello soldado para servicio crítico, la documentación correcta (MTR/PMI según lo requiera el proyecto) reduce las disputas en la inspección de recepción y el riesgo de arranque.

| Tipo de certificación | Alcance y garantía |

|---|---|

| ISO 9001 | Sistema de Gestión de la Calidad (SGC) |

| ISO 14001 | Sistema de Gestión Ambiental |

| ISO 45001 | Salud y Seguridad Laboral |

| Directiva de Equipos a Presión de la UE (PED) | Cumplimiento para mercados de equipos a presión de la UE |

| Clasificación DNV | Aprobación de tipo marítima y offshore |

| Licencia de Fabricación de Equipos Especiales | Licencia reglamentaria para componentes de tuberías a presión |

| Permiso de Saneamiento | Normas de higiene para servicio de alimentos/agua |

Resumen de Selección Final: Seleccione en función de las consecuencias de una fuga, el régimen cíclico y el plan de inspección, no solo de la clase de presión. La tabla siguiente reitera la diferencia funcional en un formato amigable para la adquisición:

| Característica | Brida de cuello de soldadura | Brida Slip-On |

|---|---|---|

| Diseño | Cubo cónico largo (Soldadura a tope) | Anillo con taladro (Soldadura de filete) |

| Fiabilidad bajo ciclado | Normalmente mayor (mejor distribución de tensiones) | Menor cuando existe vibración/ciclado térmico |

| Potencial de inspección | RT/UT a menudo aplicable cuando se requiere | Principalmente END superficial; defectos ocultos más difíciles de detectar |

| Aplicación | Servicio crítico y de mayor consecuencia | Servicio de utilidad general |

Elegir una brida correctamente especificada (norma, clase de presión, cara, material y documentación de QA) es lo que protege el cronograma y evita retrabajos durante la prueba hidrostática y la puesta en marcha.

PREGUNTAS FRECUENTES

¿Cuál es la principal diferencia entre una brida deslizante y una brida de cuello de soldadura?

La principal diferencia es el diseño de la junta de soldadura y el comportamiento resultante de tensión/inspección. Las bridas slip-on suelen soldarse con cordón (a menudo interior + exterior), lo que acelera el ajuste pero aumenta la concentración de tensiones en los pies de soldadura. Las bridas weld neck utilizan una soldadura a tope de penetración completa con un cubo cónico, creando una mejor continuidad estructural y permitiendo una inspección RT/UT fiable cuando lo requiere la clase de tubería.

¿Cuándo debería usar una brida deslizante en lugar de una brida de cuello soldado?

Use bridas slip-on para servicios de utilidad estables y de baja consecuencia donde la clase de tubería permita construcción con soldadura de cordón. Ejemplos típicos son agua de refrigeración, agua contra incendios, aire comprimido y nitrógeno, siempre que la vibración y los ciclos térmicos sean limitados y el plan de inspección no requiera END volumétrico.

¿Son las bridas de cuello de soldadura mejores para aplicaciones de alta presión?

Las bridas weld neck generalmente se prefieren para aplicaciones de alta presión y cíclicas porque manejan mejor las cargas combinadas y admiten una inspección robusta. La clasificación de presión en sí misma aún debe verificarse mediante las tablas ASME B16.5 para el grupo de material específico y la temperatura (por ejemplo, Clase 2500 es un marco de clasificación; la presión admisible no es “2500 psi”).

¿Cómo elegir entre una brida deslizante y una brida de cuello de soldadura?

Seleccione en función de las consecuencias de una fuga, el servicio cíclico, la vibración y los ensayos no destructivos (END) requeridos. Utilice bridas de cuello de soldadura para condiciones cíclicas severas, altas temperaturas, fluidos peligrosos y líneas cerca de equipos rotativos. Utilice bridas deslizantes para servicios de baja criticidad donde la fabricación más rápida sea valiosa y la clase de tubería lo permita.

¿Cumplen las bridas de acero inoxidable Sunhy las normas internacionales?

Sunhy suministra bridas fabricadas según estándares internacionales comunes (ASME B16.5 / ASTM / EN 1092-1 según se especifique en el pedido). Para la aceptación de ingeniería, verifique que la orden de compra incluya el estándar, la clase/PN, el acabado de la cara, el grado del material y la documentación requerida (por ejemplo, certificado de material/PMI según la especificación del proyecto).