Comprensión de los grados de material: Tuercas hexagonales de acero inoxidable 304 (A2-70) frente a 316 (A4-70/A4-80) en entornos con cloruros

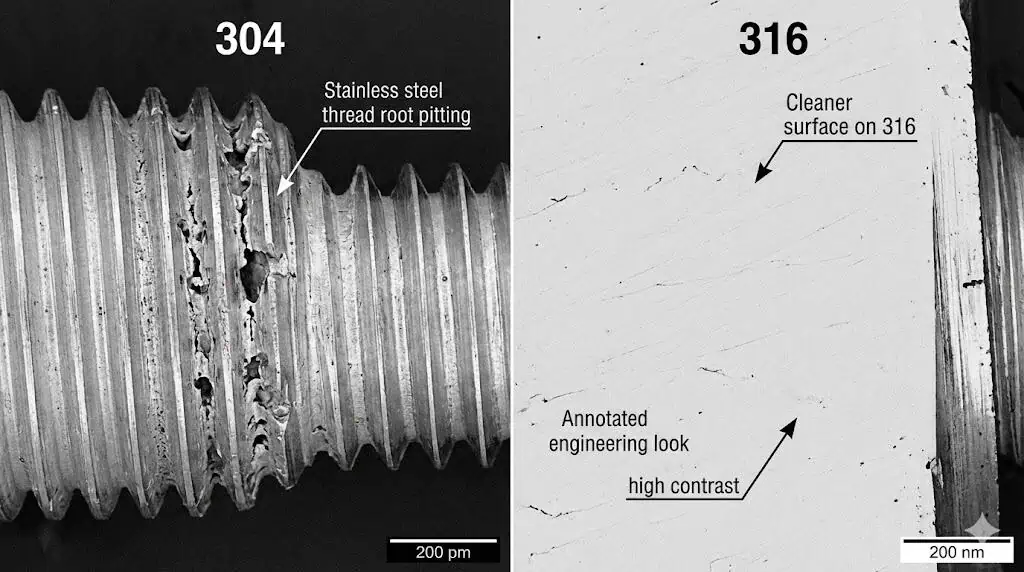

Especificación en un minuto: Seleccione el grado en función de exposición a cloruros y el precarga requerida. Para servicio general en interiores/seco, 304/A2 suele ser suficiente. Si la aplicación está expuesta a salpicaduras de sal, aire costero, sales antideslizantes o productos químicos de proceso, pasar a 316/A4 (con molibdeno) para reducir la corrosión por picadura en la raíz de la rosca donde el esfuerzo es máximo.

Seleccionar la tuerca hexagonal adecuada de grado de acero inoxidable no es un “plus”; es la forma de evitar la corrosión por picadura, el arrancamiento de rosca y la pérdida de precarga que se convierte en fallo por fatiga. La geometría controla el ajuste, pero la química controla la corrosión—y la corrosión altera la fricción, lo que cambia el resultado de par aprecarga . La elección entre 304 y 316 a menudo decide si una unión sobrevive años o empieza a fallar tras una sola temporada de exposición a cloruros.

304 Acero Inoxidable (A2-70): Composición y Casos de Uso

El grado 304 (a menudo suministrado como A2-70) es el caballo de batalla para los sujetadores de acero inoxidable. La composición típica del 304 es ~18–20% cromo con ~8–10.5% níquel (el clásico “18/8”). Para la clase de propiedad 70, el nivel mecánico objetivo está en los 700 MPa rango para la resistencia a la tracción, con un 0.2% límite elástico ≥ 450 MPa a menudo utilizado como referencia práctica de ingeniería para la planificación de la precarga (consulte las clases de propiedades del acero inoxidable en ISO 3506-2 y las tablas de clases comunes utilizadas en la industria).

Donde el 304 destaca es en servicio estable con bajo contenido de cloruros: mantiene la resistencia, conserva la película pasiva y sigue siendo económico. Donde sufre es exactamente donde los instaladores más lo odian: raíces de rosca + cloruros + carga cíclica. Ahí es donde la corrosión por picadura se convierte en un concentrador de tensiones, el esfuerzo cortante aumenta localmente y la tuerca comienza a perder fuerza de apriete.

- Mejor Para: Arquitectura interior, maquinaria general, bancadas de equipos cerrados y componentes automotrices alejados de la salpicadura directa de sal.

- Limitación: Susceptible a corrosión por picadura y corrosión por rendija en ambientes salinos/de alto contenido en cloruros (la picadura suele iniciarse en las primeras roscas engranadas y bajo la cara de apoyo donde el oxígeno es limitado).

- Nuestra recomendación: Utilice A2-70 tuercas hexagonales para ensamblajes estándar donde la exposición directa a cloruros/rociado de sal sea mínima, y verifique la integridad de la unión manteniendo estable precarga en lugar de “apretar hasta que se sienta bien”.

Advertencia de ingeniería: El acero inoxidable sobre acero inoxidable es propenso a agarrotamiento (soldadura en frío). Si está colocando una tuerca A2 en un perno A2, no utilice atornilladores de impacto a altas RPM—controle la velocidad de instalación y use un antiagarrotante apropiado (detalles a continuación).

Acero Inoxidable 316 (A4-70/A4-80): Beneficios y Aplicaciones de Grado Marino

Cuando los proyectos se trasladan a entornos marinos, cerca de carreteras tratadas con sales anticongelantes o a servicios químicos, el 316 es la opción más segura por defecto. La diferencia definitoria es la adición de ~2–3% molibdeno, que mejora la resistencia a la corrosión por picadura y por rendija inducida por cloruros. En las clases de sujetadores de acero inoxidable, A4-70 y A4-80 son selecciones comunes, donde “80” típicamente soporta objetivos de precarga más altos que “70” (consulte el marco de clases en ISO 3506-2).

En el campo, el 316 demuestra su valor porque permanece “silencioso” por más tiempo: menos picaduras en las roscas de entrada achaflanadas, menos ataque por rendija bajo la cabeza y un comportamiento de fricción más estable con el tiempo—lo que significa que su dispersión de par a precarga se reduce en lugar de desviarse.

Comparación de grados estándar de acero inoxidable:

| Característica | Acero inoxidable 304 (A2) | Acero inoxidable 316 (A4) |

|---|---|---|

| Código de aleación | 1.4301 | 1.4401 / 1.4404 (L) |

| Elemento clave | Cromo + Níquel | Molibdeno + Níquel |

| Resistencia a la corrosión | Moderado (Uso General) | Alto (Marino/Químico) |

| Factor de Coste | Rentable | Premium |

| Uso Principal | Construcción Interior/Seca | Marino, Médico, Químico |

Caso de Campo 1 (Problema → Análisis → Solución): Un bastidor de HVAC costero utilizó tuercas 304/A2 en pernos de acero inoxidable. Tras ~8–10 meses, se formaron picaduras en la primera rosca engranada. Problema: el par de apriete aún se “sentía” normal, pero la fuerza de apriete disminuyó y la vibración comenzó a aflojar la unión. Análisis: la corrosión por picadura de cloruro en la raíz de la rosca aumentó la concentración de tensiones local y la dispersión de fricción, por lo que el par ya no se correspondía con una precarga fiable. Solución: cambiar a 316/A4, especificar pasivación según ASTM A967, añadir un antiagarrotante para el montaje, e incluir un enjuague periódico con agua dulce donde la deposición de sal sea inevitable.

Aleaciones Especiales: Duplex y Austeníticas Super para Entornos Extremos

Para aplicaciones más allá del 316L—piense en manejo de agua de mar, desalación, limpieza de gases de combustión o líneas de proceso ricas en cloruros—las aleaciones especiales se convierten en la respuesta de ingeniería correcta. El acero inoxidable dúplex (por ejemplo, 2205 / 1.4462) es popular porque combina una resistencia mejorada a los cloruros con una resistencia a la fluencia mucho mayor. Las hojas de datos típicas del 2205 muestran 0.2% resistencia a la fluencia alrededor de ~450 MPa y resistencia a la tracción en la clase de ~620+ MPa en formas de producto estándar, con el beneficio clave en campo siendo una resistencia mejorada a la corrosión bajo tensión por cloruros en comparación con los austeníticos comunes.

Mientras que los grados estándar A2 y A4 cubren la mayoría de las necesidades del mercado, el programa CNC de sunhy está diseñado para las excepciones: dúplex, austeníticos superiores y geometrías basadas en planos donde la longitud de engrane de la rosca, la geometría del chaflán y la planicidad de la cara de apoyo deben controlarse estrechamente para evitar el arrancamiento de rosca y la pérdida de precarga.

Normas y Dimensiones Críticas (Métrico vs. Imperial): Ajuste, Apriete y Engrane de Roscas

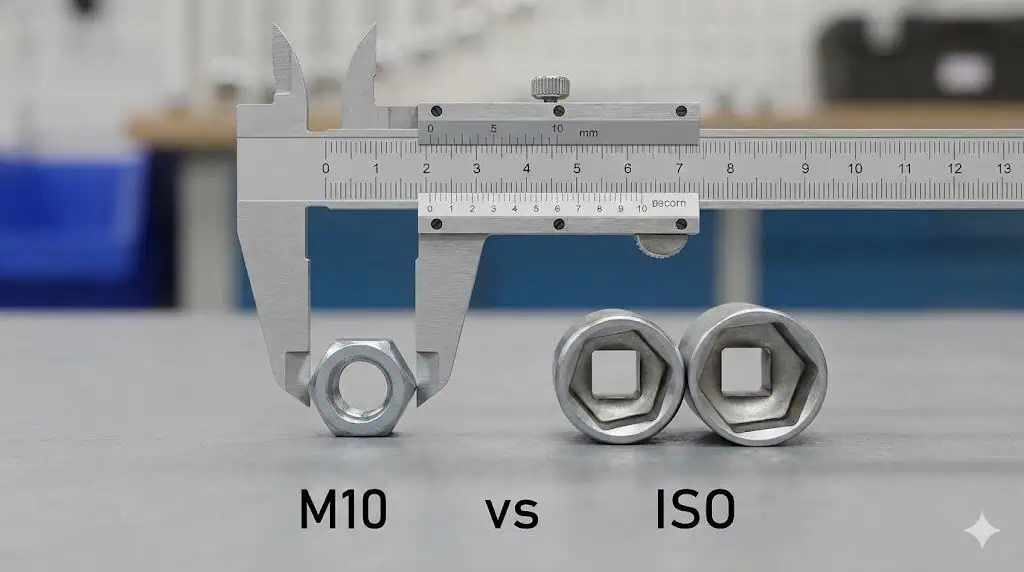

Especificación en un minuto: Una tuerca solo “encaja” cuando coinciden tres cosas: sistema de rosca (Métrica vs UNC/UNF), paso (grueso vs fino), y geometría externa (distancia entre caras + altura). Mezclar geometrías DIN/ISO/ASME crea problemas de apriete y reduce el engrane de la rosca, lo que aumenta el riesgo de arrancamiento de rosca bajo alta precarga.

Al abastecerse de tuerca hexagonal de acero inoxidable , emparejar el estándar dimensional correcto es tan crítico como seleccionar la aleación adecuada. La forma más rápida de generar chatarra en una línea de montaje es mezclar estándares: los hilos del perno podrían engranar, pero el tamaño de llave, tuerca altura, o la superficie de apoyo puede ser incorrecta, y su unión pierde precarga bajo carga.

DIN 934 vs. ISO 4032: Diferencias de Dimensiones y Ajuste de Llave

Muchos compradores asumen dimensiones de tuerca hexagonal DIN 934 y ISO 4032 son idénticas, pero existen diferencias funcionales. DIN 934 es un estándar heredado de larga data; ISO 4032 es la base moderna para tuercas hexagonales tipo 1 y es la referencia con la que los nuevos diseños suelen alinearse.

Diferencias Clave:

- Altura de la Tuerca: Las tuercas ISO 4032 se especifican comúnmente con una altura ligeramente mayor (a menudo en el rango de ~10% en muchos tamaños) para aumentar el engrane de la rosca y reducir el riesgo de arrancamiento de rosca cuando se buscan objetivos de precarga más altos.

- Ancho entre caras (Tamaño de llave): El apriete según ISO sigue la lógica de anchos entre caras utilizada por ISO 272. En la práctica, algunos tamaños (comúnmente referenciados en la industria para M10/M12/M14 y a veces M22) pueden suministrarse en la serie de llaves ISO “reducida” (por ejemplo, M10: 16 mm, M12: 18 mm, M14: 21 mm) en lugar de la serie DIN antigua (por ejemplo, 17/19/22). La solución es sencilla: construir según el plano y no adivines el tamaño de tu llave de tubo.

| Característica | DIN 934 (Legencio) | ISO 4032 (Estándar Moderno) |

|---|---|---|

| Altura | Estándar | Ligeramente Más Alta (Mayor Resistencia) |

| Tamaño de Llave | Métrico Estándar | Cambiado para M10, M12, M14 |

| Disponibilidad | Todavía ampliamente producido | Preferido para nuevos diseños |

Nota de ingeniería: Si estás controlando la integridad de la unión mediante la fuerza de apriete, la altura de la tuerca importa porque el arrancamiento de rosca está impulsado por el área de cizallamiento de la rosca. Una mayor longitud de engrane aumenta la resistencia al arrancamiento con una precarga dada—especialmente importante cuando la dispersión de fricción es alta y el par de apriete es tu único método de control.

ANSI/ASME B18.2.2: Normas de Tuercas Imperiales de EE. UU.

Para proyectos en Estados Unidos, ASME B18.2.2 rige las dimensiones de tuercas en pulgadas (hexagonales, cuadradas, de acoplamiento, de brida, etc.). sunhy produce tanto tuercas hexagonales estándar como perfiles hexagonales pesados bajo esta especificación. La tuerca hexagonal pesada se justifica en uniones de alta tensión porque aumenta la superficie de apoyo y normalmente proporciona más altura de engrane de rosca, reduciendo el riesgo de arrancamiento cuando se empuja la precarga hacia el límite elástico.

Realidad comercial: en las especificaciones de EE. UU., las normas dimensionales (ASME) y las normas de material (a menudo ASTM) se combinan comúnmente. Si tu comprador especifica un sistema de material/grado específico, mantén la geometría ASME y la especificación de material alineadas en la orden de compra para no mezclar requisitos de ajuste y resistencia.

Importancia del paso de rosca: Roscas gruesas vs. finas

La elección entre roscas UNC vs UNF determina la resistencia a la vibración, la velocidad de montaje y la previsibilidad del comportamiento par-precarga. El paso cambia el ángulo de hélice, modifica el trabajo de fricción por vuelta y desplaza donde se concentra la tensión de cizallamiento en las roscas engranadas.

- Roscas métricas gruesas / UNC: Duraderas, menos sensibles a residuos, menos propensas a cruzarse, montaje más rápido. En trabajos de producción, el paso grueso suele ofrecer mejor rendimiento y menos arranques dañados (especialmente cuando la chaflán cumple su función).

- Roscas finas / UNF: Suelen permitir un control más consistente de la fuerza de apriete y mejor resistencia a la vibración, con un área de tensión de tracción ligeramente mayor en el lado del perno. La contrapartida es la sensibilidad: el paso fino es más fácil de dañar, más propenso al agarrotamiento si se usa acero inoxidable seco a alta velocidad y menos tolerante al espesor del revestimiento o la contaminación.

Advertencia de ingeniería: La rosca fina no es una mejora mágica. Si los instaladores usan herramientas de impacto, lubricación deficiente o par inconsistente, la UNF puede fallar más rápido porque el agarrotamiento comienza antes y los flancos de paso dañados destruyen la repetibilidad de la precarga.

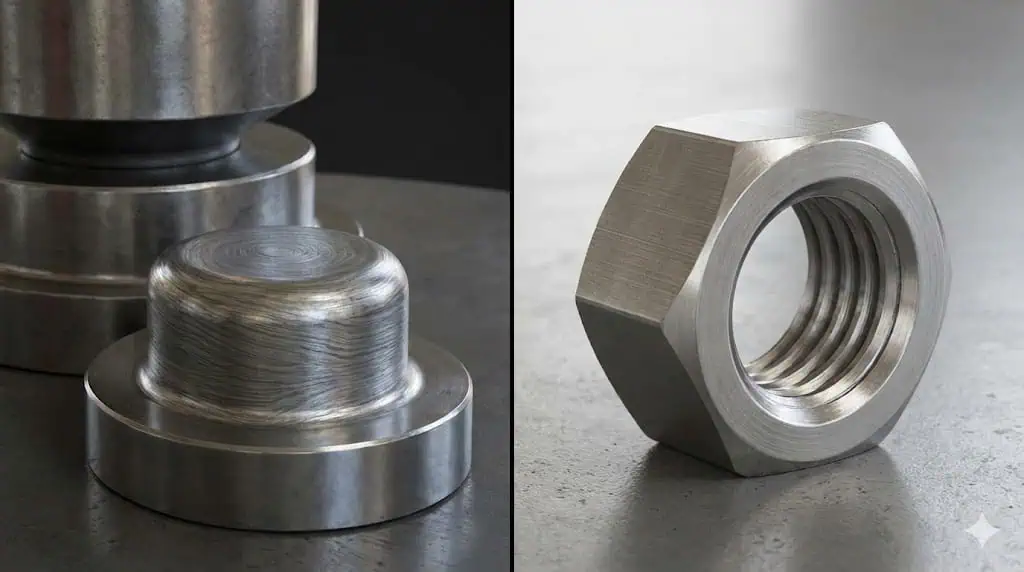

Calidad de fabricación: Forjado en frío vs. Mecanizado CNC (Qué cambia la resistencia, no solo el precio)

Especificación en un minuto: El conformado en frío es ideal para tuercas estándar porque preserva el flujo del grano, aumenta el endurecimiento por trabajo y mantiene la geometría de forma consistente en volumen. El mecanizado CNC es para geometrías no estándar, tolerancias ajustadas o aleaciones duras/especiales. Para uniones críticas, el método de fabricación afecta la planicidad de la cara de apoyo, la consistencia del chaflán y el comportamiento de fricción, por lo que afecta a la precarga.

En sunhy, el método utilizado para fabricar una tuerca hexagonal de acero inoxidable pieza no es un detalle de taller: cambia el rendimiento. Utilizamos conformado en frío para volumen y mecanizado CNC para precisión y aleaciones especiales, luego confirmamos los resultados con inspección dimensional y verificación de material.

Proceso de Conformado en Frío: Eficiencia en Volumen y Resistencia

El conformado en frío forma el acero inoxidable a temperatura ambiente bajo alta presión de matriz.

- Resistencia Superior: El conformado en frío mantiene el flujo del grano alrededor del perfil hexagonal y aumenta el endurecimiento por trabajo. Esto mejora la resistencia a la fatiga cuando se mantiene la precarga y la unión está sometida a esfuerzos cortantes cíclicos.

- Rentable para Volumen: La conformación a alta velocidad reduce el desecho y el coste por unidad para series estándar DIN/ISO/ASME.

- Consistencia: Cuando se controla la herramienta, se obtiene una distancia entre caras estable, una forma de chaflán y una cara de apoyo—pequeños detalles geométricos que alteran la fricción y la dispersión del par de apriete.

Mecanizado de Precisión CNC: Tamaños Personalizados y Aleaciones Especiales

El mecanizado CNC corta la tuerca de barra. Es más lento, pero resuelve problemas que el encabezado en frío no puede.

- Personalización: Tamaños no estándar, espesor especial, chaflán especial, requisitos especiales de cara de apoyo, o piezas solo según plano.

- Tolerancias Ajustadas: Control preciso de la geometría que influye en el ajuste del montaje (engranaje del encaje, planitud de la superficie de apoyo) y la calidad de la rosca.

- Materiales especiales: Las aleaciones dúplex y de alto rendimiento a menudo requieren rutas de mecanizado cuando la economía de las herramientas de conformación o el comportamiento del material hacen que el encabezado sea poco práctico.

Caso de campo 2 (Problema → Análisis → Solución): Una junta de brida para energía eólica utilizó pernos de alta resistencia recubiertos con tuercas de acero inoxidable. Problema: varios pernos se agrietaron durante el tensado final (algunos justo después del apriete por par, otras horas después). Análisis: el riesgo de fragilización por hidrógeno aumentó porque el proceso de recubrimiento y el tratamiento posterior no se controlaron para elementos de fijación de alta dureza. Solución: alinear los requisitos de recubrimiento y horneado con un sistema reconocido (ver controles de fragilización por hidrógeno referenciados en ISO 4042 para recubrimientos electrodepositados), verificar la dureza y los rangos de proceso, y utilizar verificación de fuerza de apriete donde la junta sea crítica (tensores hidráulicos o indicadores de tensión directa en lugar de solo par).

Estándares de fabricación de Sunhy: ISO 9001:2015 e inspección dimensional

sunhy opera como fabricante de elementos de fijación certificados ISO 9001. Esto es importante porque obliga a un control de procesos repetible: el material entrante, las verificaciones en proceso y la inspección final están documentados y son auditables.

- Inspección Rigurosa: Cada lote se somete a controles dimensionales de paso, consistencia de distancia entre caras y calidad de la cara de apoyo. Para la verificación de roscas, utilice calibres calibrados (PASA/NO PASA) y mantenga la clase de tolerancia acorde con el dibujo.

- Verificación de Material: Los materiales en bruto se verifican antes de la producción para confirmar la composición química de los grados A2/A4. Para proyectos de alto riesgo, considere el cribado PMI (XRF) como una verificación entrante.

- Cumplimiento Global: Se admiten tanto las normas métricas ISO como la geometría ASME en pulgadas, por lo que su tuerca encaja con su perno y su llave de vaso—siempre.

Nota de ingeniería: Si su especificación requiere acondicionamiento contra corrosión o verificación de tratamiento superficial, no confunda las pruebas de recubrimiento con el comportamiento del acero inoxidable. Los métodos de niebla salina (por ejemplo, ISO 9227 o ASTM B117) son herramientas de cribado; no son una predicción directa de la vida útil en una atmósfera marina real.

Problemas comunes y soluciones: Prevención del agarrotamiento de roscas (soldadura en frío) en ensamblajes de acero inoxidable

Especificación en un minuto: El agarrotamiento es fricción + presión que elimina la película pasiva, luego la transferencia de metal bloquea las roscas. Prevenga esto (1) usando un antiagarrotante adecuado, (2) controlando la velocidad/calor, y (3) evitando pares de acero inoxidable del mismo grado cuando sea posible. Si necesita precisión de par, mida la fuerza de apriete o valide el factor de tuerca.

Con tuerca hexagonal de acero inoxidable ensamblajes, el mayor dolor de cabeza para el instalador es el agarrotamiento de roscas: la tuerca se bloquea a mitad del recorrido del perno, la precarga se vuelve impredecible y termina cortando el elemento de fijación. La mayoría de las veces no es “producto defectuoso”; es la ductilidad del inoxidable más una gestión de fricción incorrecta.

¿Qué es el agarrotamiento? El fenómeno de soldadura en frío en roscas de acero inoxidable

El agarrotamiento ocurre cuando la presión y fricción entre roscas en contacto dañan la película de óxido protectora. Una vez que la película se rompe, las asperezas se cizallan, transfieren metal y la unión “suelda en frío”. El calor lo acelera, por lo que la instalación a altas RPM es básicamente una invitación al agarrotamiento.

Esto es más común cuando ambas piezas comparten la misma aleación y dureza similar (por ejemplo, A2 sobre A2). Una vez que comienza el agarrotamiento, generalmente es irreversible sin dañar las roscas.

Nota de ingeniería (par vs precarga): el par es un control indirecto. Un modelo práctico par-precarga es T = K · F · d, donde K (factor de tuerca) está fuertemente influenciado por la lubricación y el estado de la superficie. Para acero inoxidable, K puede variar ampliamente; los montajes en seco pueden situarse en el rango de ~0.25–0.35 , mientras que los montajes lubricados pueden caer más cerca de ~0.15–0.22. Si la precarga es crítica para la seguridad, valide la fuerza de apriete mediante pruebas de par/fuerza de apriete (ver ISO 16047).

Consejos de Prevención: Lubricación Adecuada, Mezcla de Grados y Velocidad de Instalación

Puede prevenir el agarrotamiento sin renunciar al rendimiento anticorrosivo. Esto es lo que funciona en talleres reales:

- Use Lubricantes Antiagarrotamiento: Aplique antiagarrotante (a base de níquel o molibdeno) para reducir la fricción y evitar la transferencia de metal. También estabiliza K, haciendo que su resultado de par a precarga sea menos aleatorio.

- Reduzca la Velocidad de Instalación: Las altas RPM generan calor y aceleran el agarrotamiento (soldadura en frío). Evite usar atornilladores de impacto para el par final en acero inoxidable. Apriete con herramientas eléctricas si es necesario, y termine con una llave dinamométrica calibrada.

- Mezcle Grados de Material (Cuando se Permita): Una pequeña diferencia de dureza reduce el riesgo de soldadura en frío. Por ejemplo, emparejar una A4-80 tuerca con un A4-70 perno puede ayudar, siempre que el diseño de la unión y el entorno de corrosión lo permitan.

- Asegure Roscas Limpias: Los residuos aumentan la fricción. Si se especifica pasivación, alinéela a un método reconocido (por ejemplo, ASTM A967) y mantenga las roscas limpias y secas antes de la lubricación.

Caso de Campo 3 (Problema → Análisis → Solución): Una línea de procesamiento de alimentos montó tuercas/tornillos de acero 316 en seco con atornilladores de alta velocidad. Problema: agarrotamiento repetido a 30–60% durante el apriete, seguido de arrancamiento de rosca y chatarra. Análisis: calor + dureza idéntica + película de óxido dañada = agarrotamiento (soldadura en frío). Solución: antiagarrotante + RPM más bajas + control de par, además de cambiar un lado del par a una clase de propiedad diferente donde esté permitido. La tasa de chatarra cayó inmediatamente porque la condición de fricción dejó de cambiar durante la instalación.

Por qué importa la compra directa de fábrica para compradores B2B (Coste, Trazabilidad y Datos de Par Correctos)

Especificación en un minuto: La compra directa de fábrica importa cuando necesitas un comportamiento de fricción repetible, química verificada e inspección documentada. Así es como evitas el “acero inoxidable misterioso” que parece bien el primer día pero sufre picaduras, agarrotamiento o arrancamiento bajo precarga real. Si no conoces tu coeficiente de fricción, tu especificación de par es una suposición—solicita validación de fuerza de apriete.

Para ensamblaje industrial y construcción a gran escala, la cadena de suministro es parte de la fiabilidad de la unión. El suministro directo de fábrica reduce la desviación de especificaciones (grado incorrecto, norma incorrecta, lotes mezclados) y mejora la comunicación cuando el trabajo necesita un paso, chaflán o geometría de cabeza hexagonal pesada específicos.

Eficiencia de Costes: Pedidos al Por Mayor Sin Intermediarios

La adquisición al por mayor se trata de coste unitario estable y calidad estable. La fabricación directa elimina capas adicionales y mantiene la lista de materiales predecible—especialmente cuando especificas acero inoxidable de grado superior (A4/316) para exposición marina.

Trazabilidad: Certificados de Material y Control de Calidad

En automoción, maquinaria pesada y proyectos energéticos, saber qué acero se está instalando es no negociable. El control de fábrica respalda la trazabilidad desde la materia prima hasta la inspección final.

- Verificación de Material: Verificación química de entrada para A2/A4.

- Cumplimiento de Normas: Construcción dimensional según ISO/ASME; marco mecánico alineado con el estándar apropiado de sujetadores de acero inoxidable (ver ISO 3506-2 para tuercas).

- Inspección Rigurosa: Precisión de la rosca, calidad de la cara de apoyo y control de lote antes del envío.

Personalización: Capacidades OEM/ODM para planos no estándar

Las piezas de stock no siempre cumplen con el diseño de la junta. Si su proyecto necesita un paso no estándar, una altura de tuerca especificada para evitar el arrancamiento de rosca, un perfil hexagonal pesado o aleaciones especiales mecanizadas por CNC, constrúyalo a partir del plano y valide el comportamiento de la fuerza de apriete.

CTA: Si no está seguro sobre la fricción (factor de tuerca K) en sus condiciones reales de instalación—seco vs lubricado, recubierto vs pasivado—consulte a nuestros ingenieros para obtener una tabla de par validada mediante pruebas de fuerza de apriete (ISO 16047). Eso es más barato que perseguir juntas aflojadas después de la puesta en marcha.

Preguntas Frecuentes sobre Tuercas Hexagonales de Acero Inoxidable

¿Cuáles son las principales diferencias entre las tuercas hexagonales de acero inoxidable 304 y 316 en servicio real?

La diferencia no es un “grado de marketing”; es el comportamiento frente a los cloruros. 304/A2 es adecuado para uso general interior/exterior sin exposición intensa a sales. 316/A4 añade molibdeno para una mayor resistencia a la corrosión por picadura y al ataque por rendija, especialmente en la raíz de la rosca donde la concentración de tensiones y la sensibilidad a la precarga son máximas. Si hay presencia de salpicaduras de sal, aire costero o sales deshielantes, A4 suele ser la especificación más segura.

¿Cómo afectan las normas DIN 934 y ANSI/ASME B18.2.2 a la selección de tuercas hexagonales?

Controlan la geometría y el sistema de rosca, por lo que no son intercambiables.

- DIN 934 / ISO 4032: Roscado métrico ISO, siendo ISO 4032 la referencia moderna para tuercas hexagonales estilo 1.

- ASME B18.2.2: Geometría de serie en pulgadas (UNC/UNF).

Si mezclas estándares, obtienes un tamaño de llave incorrecto, una altura incorrecta o un engrane de rosca incorrecto, lo que aumenta el riesgo de arrancamiento de rosca y la dispersión de la precarga.

¿Qué causa el agarrotamiento de rosca y cómo puede prevenirse sin “sobreapretar”?

El agarrotamiento es una soldadura en frío causada por fricción + presión que daña la película pasiva, luego la transferencia de metal bloquea las roscas. La prevención es sencilla:

- Lubricación: Usa antiadherente para estabilizar la fricción (K) y reducir el calor.

- Reducir la velocidad: Evita altas RPM; finaliza el par de apriete con herramientas controladas.

- Estrategia de Grado: Cuando esté permitido, introduzca una pequeña diferencia de dureza (por ejemplo, tuerca A4-80 con perno A4-70) para reducir el riesgo de agarrotamiento.

¿Por qué es importante el método de fabricación para la calidad de la tuerca hexagonal (más allá del costo)?

Porque cambia la distribución de resistencia y el comportamiento de fricción.

- Forjado en Frío: Preserva el flujo de grano, aumenta el endurecimiento por trabajo y estabiliza la geometría en volumen—bueno para un rendimiento de precarga consistente.

- Mecanizado CNC: Ideal para geometrías no estándar, requisitos de tolerancia ajustada y aleaciones especiales—útil cuando el plano controla el chaflán, la cara de apoyo o la longitud de engranaje de forma precisa.

¿Cómo afecta la compra directa de fábrica al precio y al aseguramiento de la calidad?

La compra directa de fábrica reduce el margen de beneficio, pero el mayor valor es la responsabilidad: química verificada, construcción dimensional controlada e inspección repetible. Para uniones críticas, también mejora su capacidad para obtener la guía de par correcta porque el fabricante puede validar la condición de fricción y la fuerza de apriete en lugar de adivinar.

¿Puede sunhy proporcionar tuercas hexagonales de acero inoxidable personalizadas para necesidades industriales específicas?

Sí. Para dimensiones no estándar, pasos especiales, perfiles hexagonales pesados o aleaciones más allá del estándar 304/316, sunhy fabrica según planos o muestras. Si la aplicación es extrema (SCC por cloruros, inmersión química, cizallamiento cíclico alto), podemos recomendar aleaciones dúplex/especiales y validar la construcción con métodos de inspección y fuerza de apriete.

Fuentes Relacionadas

https://www.iso.org/standard/70046.html

https://www.iso.org/standard/75016.html

https://www.asme.org/codes-standards/find-codes-standards/b18-2-2-square-hex-nuts-inch-series

https://www.matweb.com/search/DataSheet.aspx?MatGUID=abc4415b0f8b490387e3c922237098da