Основные моменты: Измерение стыковых сварных фитингов

- Определите стандарт: Всегда проверяйте, соответствует ли фитинг стандарту ASME B16.9 (Стандартный) или ASME B16.28 (Короткий радиус).

- Измеряйте наружный диаметр, а не внутренний: Размеры трубных фитингов определяются по наружному диаметру (НД), соответствующему таблице NPS.

- Критический размер: Размер “От центра до торца” является наиболее частой причиной ошибок при изготовлении трубных узлов.

- Инструменты: Используйте цифровые штангенциркули для измерения НД/длины и микрометр для измерения толщины стенки (Schedule).

Нержавеющие стальные приварные фитинги встык измеряются по условному диаметру трубы, наружному диаметру, толщине стенки (номер стенки) и габаритным размерам фитинга (от торца до торца / от центра до торца). Эти измерения определяют, будет ли фитинг соответствовать трубе, обеспечивать соосность проходного сечения и свариваться без принудительной подгонки. Для большинства “заводских кованых” приварных фитингов встык требования и допуски по размерам определены в ASME B16.9, а подготовка кромок под сварку регламентируется ASME B16.25. Требования к материалу и термообработке для распространённых марок нержавеющей стали для приварных фитингов встык (WP304/L, WP316/L и т.д.) обычно указываются в соответствии с ASTM A403/A403M.

С точки зрения контроля качества, практичный план инспекции сосредоточен на проверке размеров и подтверждении прослеживаемости материала. Типичные проверки включают:

- Проверку размеров (наружный диаметр, общая длина, от центра до торца) с помощью поверенных штангенциркулей/калибров и документированного выборочного контроля

- Проверку толщины стенки микрометром и/или точечные ультразвуковые измерения толщины в местах, где формовка может привести к утоньшению тангенциальной зоны.

- Проверка сертификата MTR / инспекционного сертификата (прослеживаемость номера плавки) и, при указании, выборочные проверки PMI для подтверждения марки

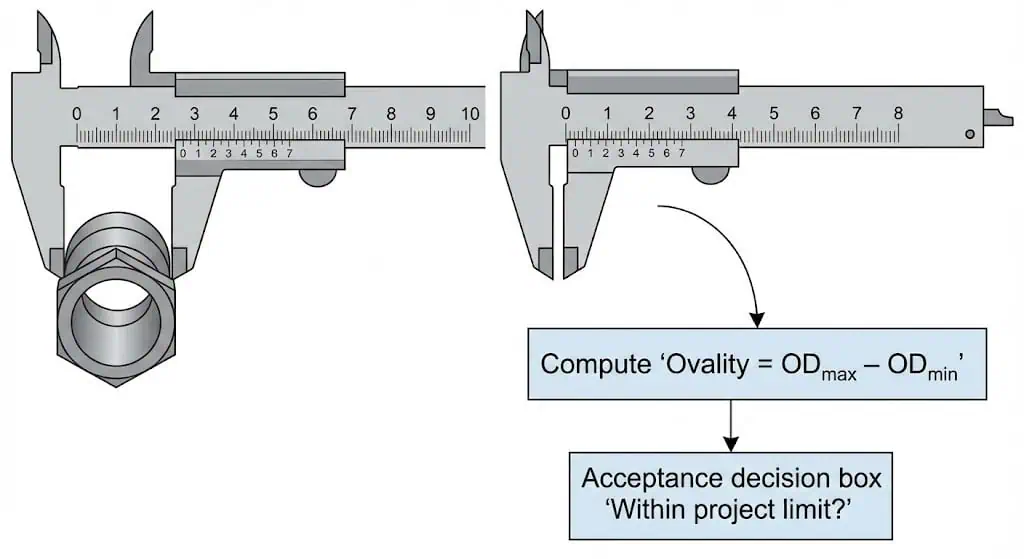

- Проверки сборки на сварных концах (скос, фаска/торцевая поверхность и овальность) перед выпуском детали на изготовление

Эти шаги сокращают переделку на месте, особенно в нержавеющих системах, где принудительное выравнивание может создавать высокие остаточные напряжения и деформации при сварке.

Ключевые размеры стыковых сварных фитингов из нержавеющей стали

Номинальный размер трубы (NPS)

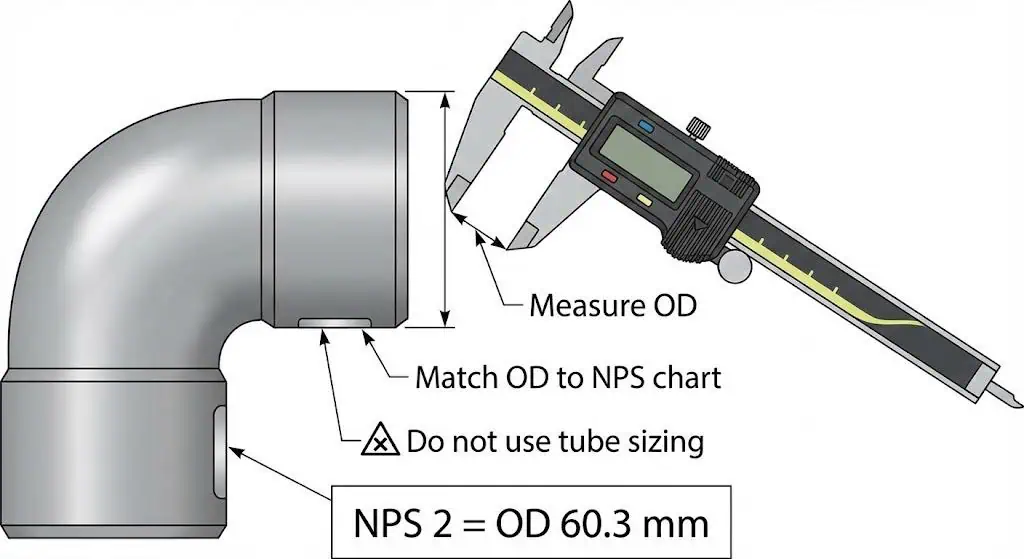

NPS — это система обозначений, используемая для заказа труб и стыковых сварных фитингов, но NPS не “измеряют” напрямую штангенциркулем.

NPS — это обозначение, которое коррелирует со стандартизированными наружными диаметрами для размеров труб. Например, трубы (и соответствующие фитинги) используют стандартизированные значения OD, которые не равны числу NPS для малых размеров. ASME чётко отмечает это различие “труба vs труба”: для труб NPS 12 и меньше значения OD численно больше номера размера, в то время как OD трубы обычно соответствует номеру размера. ASME B36.19M.

Пример из практики (ошибка при заказе): Команда обслуживания измерила OD ~60,3 мм и заказала “фитинги для трубы 60 мм”. Трубопровод фактически был трубой NPS 2 (DN 50). Редукторы прибыли с неправильной подготовкой концов и не выравнивались. Исправление было простым: определить NPS по OD с помощью таблицы OD труб сначала, затем указать толщину стенки/расписание и стандарт (ASME B16.9 vs EN 10253) в заказе на поставку.

| Номинальный диаметр трубы (NPS) | Наружный диаметр (НД) | Допуск внутреннего диаметра (ВД) |

|---|---|---|

| 12 дюймов и меньше | Фиксирован для каждого размера | Уменьшается с увеличением толщины стенки (более высокий номер schedule) |

| Свыше 14 дюймов | НД и NPS более точно совпадают | ВД всё ещё варьируется в зависимости от толщины стенки |

Практический совет по идентификации: Сначала измерьте НД, затем сопоставьте НД с таблицей наружных диаметров труб (в отрасли обычно используются таблицы на основе ASME B36.10/B36.19). После определения NPS вы сможете правильно интерпретировать schedule и отвод фитинга.

Наружный диаметр (НД)

НД — это физический размер, который можно быстро проверить при приёмке и перед монтажом.

Наружный диаметр должен соответствовать НД трубы для указанного NPS, чтобы сварные концы совмещались без смещения. Для нержавеющих труб серия наружных диаметров стандартизирована в соответствии с ASME B36.19M. Быстрая проверка наружного диаметра (НД) часто является самым быстрым способом выявления смешения стандартов (труба vs трубка) и систем размеров (закупка только по NPS vs DN).

- Примеры проверок наружного диаметра (подтвердите с помощью принятой в проекте таблицы НД):

- NPS 1/2 (DN 15): НД ≈ 0,840 дюйма (21,3 мм)

- NPS 1 (DN 25): НД ≈ 1,315 дюйма (33,4 мм)

- NPS 4 (DN 100): НД ≈ 4,500 дюйма (114,3 мм)

Пример из практики (смещение при сборке): На нержавеющем патрубке наружный диаметр совпадал, но сварной конец был слегка овальным. Сварщику пришлось “подтягивать” стык струбцинами, что создало несовпадение и риск прожога на тонкой стороне. Мера предотвращения — измерять наружный диаметр как минимум в двух перпендикулярных направлениях на каждом конце и отклонять/ремонтировать концы, выходящие за пределы допустимой овальности проекта.

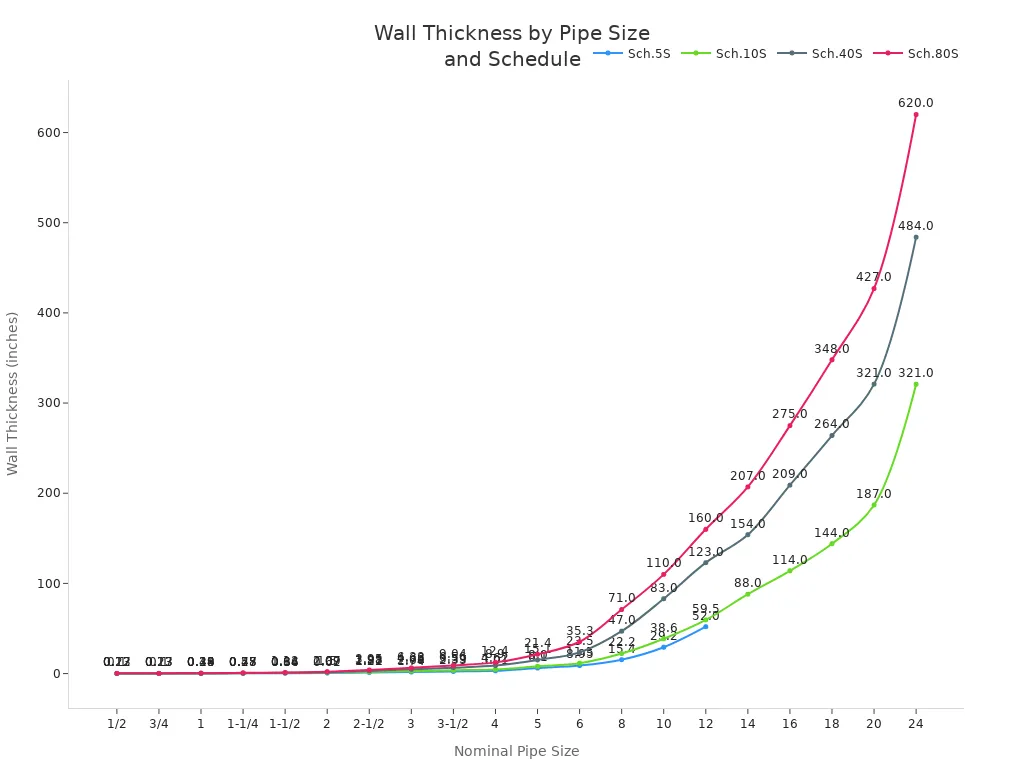

Толщина стенки (Schedule)

Толщина стенки определяет допуск на тепловложение при сварке, несущую способность по давлению (в соответствии с кодом проектирования) и допустимое смещение в соединении.

В нержавеющих системах обычно используются обозначения “S” (Sch.10S, 40S, 80S и т.д.) для труб и соответствующих стыковых сварных фитингов. Обозначение Schedule относится к стандартизированным таблицам толщины стенки (для нержавеющих труб см. ASME B36.19M). Для фитингов в описании закупки часто указывается “соответствует трубе Sch XXS” или “такая же толщина стенки, как у трубы”, после чего фактическое соответствие проверяется измерением и применимым стандартом на фитинги (ASME B16.9, MSS SP-43 или серия EN 10253 в зависимости от проекта).

Пример из практики (неправильный Schedule = проблемы со сваркой): Бригада установила отводы Sch.10S в линию Sch.40S, так как наружный диаметр был правильным, а маркировку пропустили. Первым симптомом стал чрезмерный зазор в корне шва и трудности с контролем провара. Корректирующее действие заключалось в проверке толщины стенки при приемке (микрометр + выборочные УЗ-проверки) и требовании четкой маркировки + документации по прослеживаемости до начала изготовления.

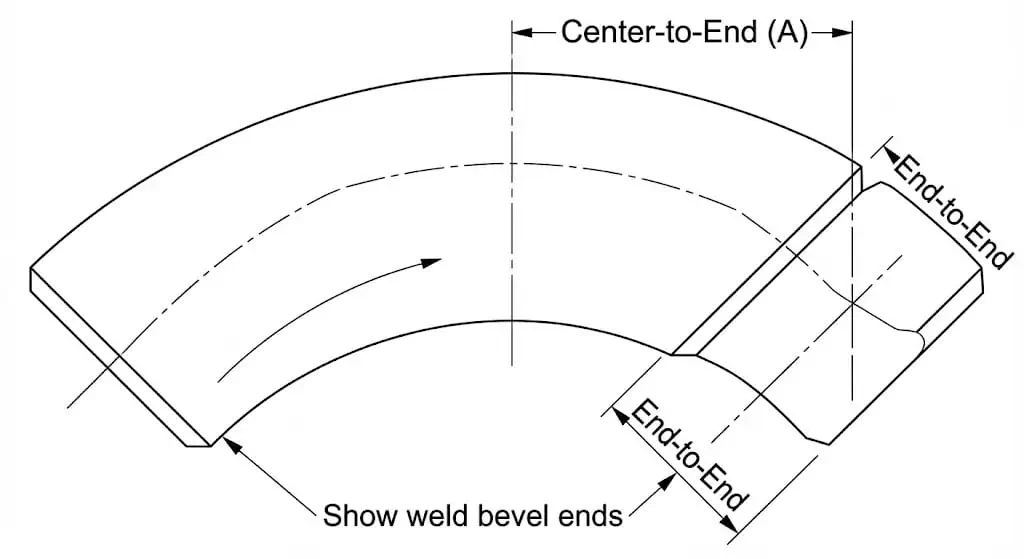

От торца до торца и от центра до торца (Take-off)

Эти размеры являются “монтажными” габаритами, которые определяют, будет ли ваша секция трубопровода правильно установлена на опоры и соединена без принудительной подгонки.

Торцовый размер — это общая длина от торца до торца для прямых фитингов (переходов, заглушек, патрубков). Размер от центра до торца (также называемый от центра до торца) критичен для отводов и тройников, поскольку определяет, где меняется направление или ответвление осевой линии трубы. По моему опыту, большинство переделок на площадке по фитингам происходит из-за несоответствия монтажных размеров, а не наружного диаметра — OD обычно стандартизирован, но ошибки в монтажных размерах проявляются только при сборке секции.

Пример из практики (спул не подходит): Изготовленный стеллажный спул оказался короче примерно на 6 мм, так как цех предположил другую серию отводов, чем указано на чертеже. Решение заключалось в измерении расстояния от центра до торца на образце отвода из фактической партии и фиксации стандарта и серии фитинга в спецификации перед резкой трубы.

Таблица стандартных размеров (ASME B16.9)

Используйте таблицу ниже для проверки ключевых размеров отводов с длинным радиусом (LR), которые являются наиболее распространенными сварными фитингами встык.

| NPS (размер) | Наружный диаметр (НД) | Отвод 90° LR от центра до торца |

|---|---|---|

| 1/2 | 21,3 мм (0,84″) | 38 мм (1,50″) |

| 3/4 | 26,7 мм (1,05″) | 38 мм (1,50″)* |

| 1 | 33,4 мм (1,32″) | 38 мм (1,50″) |

| 1-1/2 | 48,3 мм (1,90″) | 57 мм (2,25″) |

| 2 | 60,3 мм (2,38″) | 76 мм (3,00″) |

| 3 | 88,9 мм (3,50″) | 114 мм (4.50″) |

| 4 | 114,3 мм (4,50″) | 152 мм (6,00″) |

| 6 | 168,3 мм (6,63″) | 229 мм (9.00″) |

| 8 | 219,1 мм (8,63″) | 305 мм (12,00″) |

| 10 | 273,1 мм (10,75″) | 381 мм (15,00″) |

| 12 | 323,9 мм (12,75″) | 457 мм (18,00″) |

*Примечание: Для NPS 3/4 и меньше проверьте конкретную версию стандарта, так как размеры малых диаметров могут различаться в зависимости от класса давления в альтернативах раструбной сварки. Всегда обращайтесь к полному стандарту ASME B16.9 для официальных допусков.

Допуски размеров (ASME B16.9)

Знания номинального размера недостаточно; вы должны знать допустимый допуск, чтобы определить, приемлема ли деталь.

| Диапазон NPS | Отклонение по углу (Q) | Отклонение по плоскости (P) | Допуск от центра до конца |

|---|---|---|---|

| 1/2 до 4 | ± 1 мм | ± 2 мм | ± 2 мм |

| от 5 до 8 | ± 2 мм | ± 4 мм | ± 2 мм |

| от 10 до 12 | ± 3 мм | ± 5 мм | ± 3 мм |

| от 14 до 16 | ± 3 мм | ± 5 мм | ± 3 мм |

Общее руководство по допускам. Обратитесь к таблице ASME B16.9 Table 11-1 для официального приемочного контроля качества.

Дополнительные измерения (угол скоса, овальность)

Состояние скоса и округлость определяют качество сварки задолго до того, как сварщик зажжёт дугу.

- Подготовка скоса: Для стандартной подготовки торца под стыковую сварку геометрия скоса и требования к переходу определены в ASME B16.25. Типичные проверки в цехе включают однородность угла скоса, равномерность притупления/фаски и перпендикулярность торца.

- Овальность (отклонение от круглости): Измерьте наружный диаметр в нескольких ориентациях (0°/90°) на обоих концах. Овальные концы вызывают высоко-низкое (внутреннее несоответствие) и неравномерное раскрытие впадины, что увеличивает риск непровара и прожига — особенно на тонкостенной нержавеющей стали.

- Тепловые эффекты при измерении: Нержавеющая сталь заметно расширяется с температурой (типичный коэффициент линейного расширения аустенитной стали составляет порядка 16×10−6/K; точные значения зависят от марки и температурного диапазона). Измерение при стабильной цеховой температуре снижает дрейф на жёстких допусках.

Полевой пример (дефект сварки, связанный с разделкой/круглостью): Серия ремонтов показала непровар в положении 6 часов. Ширина фаски разделки варьировалась, и один конец был слегка овальным, создавая узкую впадину внизу. Корректирующее действие: перефрезеровать подготовку кромок до однородной фаски/площадки в соответствии с технологией сварки проекта и повторно округлить конец перед сборкой.

Типовые размеры по типу фитинга

Разные фитинги требуют проверки разных “критических размеров”.

ASME B16.9 охватывает широкий диапазон типов и размеров кованых стыковых сварных фитингов ASME B16.9. При контроле сосредоточьтесь на размерах, влияющих на сборку:

- Отводы: расстояние от центра до торца, овальность на обоих концах и угол (45°/90°)

- Тройники: расстояние от центра до торца на прямом участке и отводе, соосность наружного/внутреннего диаметра отвода и перпендикулярность

- Переходники: общая длина, концентричность/эксцентричность и подготовка торцов на обоих размерах

- Заглушки: наружный диаметр, глубина и подготовка торца

| Типы фитингов | Диапазон размеров (NPS) |

|---|---|

| Отводы 45°/90° с длинным радиусом, тройники, крестовины, заглушки | 1/2 – 48 (в соответствии с областью применения ASME B16.9) |

| Переходные отводы, возвратные отводы, переходники, короткие патрубки | Обычно поставляются в малых и средних размерах; уточняйте пределы в соответствии с выбранным стандартом и возможностями поставщика. |

Хорошее измерение — это не просто “получение числа”. Это доказательство того, что фитинг соберётся без принудительного выравнивания и будет соответствовать принятому стандарту (ASME/MSS/EN) и требованиям WPS.

Как точно измерять трубные фитинги

Инструменты для измерения

Используйте инструменты, соответствующие требуемому допуску: штангенциркуль для наружного диаметра/длины, микрометр для толщины стенки и рулетку для окружности для больших диаметров.

Для большинства входных проверок откалиброванный цифровой штангенциркуль — основной инструмент для проверки наружного диаметра и снятия размеров. Типичные штангенциркули производственного класса, используемые в соответствии с практикой ISO, имеют разрешение 0,01 мм, но разрешение не то же самое, что точность — проверьте состояние калибровки и методику измерения, прежде чем забраковать детали. Краткое руководство по точности и практике калибровки штангенциркуля доступно в руководстве Mitutoyo (соответствует практике ISO/ASME для штангенциркулей).

Распространённые инструменты включают:

- Цифровые штангенциркули (наружный диаметр, внутренние проверки, расстояние от торца до торца и от центра до торца)

- Рулетка / стальная линейка (для снятия больших размеров)

- Микрометр (для измерения толщины стенки с лучшей повторяемостью, чем у штангенциркуля)

- Измерительная лента по окружности (для больших наружных диаметров, где использование штангенциркуля непрактично)

- Угломер / угольник (для проверки подготовки торцов перед сваркой)

Пошаговый процесс измерения фитингов трубопроводов

Соблюдайте повторяемую последовательность, чтобы не пропустить размер, который фактически приводит к переделке на объекте.

- Подтвердите тип фитинга и стандарт.

Определите отвод/тройник/переходник/заглушку и подтвердите, соответствует ли проект стандарту ASME B16.9, MSS SP-43 (тонкостенные коррозионностойкие) или требованиям серии EN 10253. Смешение стандартов — частая причина несоответствия при снятии размеров. - Измерьте наружный диаметр на каждом конце.

Проведите не менее двух измерений с разницей в 90° на обоих концах. Запишите максимальные/минимальные значения для проверки овальности и повреждений при транспортировке. - Определите NPS по наружному диаметру.

Используйте таблицу наружных диаметров труб (ASME B36.19M для нержавеющей стали), чтобы сопоставить наружный диаметр с NPS/DN. Не полагайтесь только на штампованный DN для работ со смешанными спецификациями. - Измерьте толщину стенки в нескольких точках.

Используйте микрометр там, где это возможно. На сформированных фитингах проверяйте как в зоне касательной, так и вблизи торца. Если проект чувствителен (тонкая стенка / высокая спецификация), добавьте точечные проверки ультразвуком. - Проверьте габаритные размеры.

Измерьте расстояние от торца до торца или от центра до торца в зависимости от типа фитинга. Сравните с чертежом/спецификацией и принятой серией стандартов до начала изготовления. - Проверьте подготовку торца перед сборкой.

Визуально проверьте состояние фаски, равномерность притупления и перпендикулярность. Любые серьёзные вмятины от грубого обращения или некруглые торцы должны быть исправлены до сварки. - Задокументируйте результаты для прослеживаемости.

Запишите NPS, номер стенки, номер плавки/маркировку, измеренные наружный диаметр/толщину/габаритные размеры и идентификатор инспектора. Это минимальный набор данных, который поможет разрешить споры в дальнейшем.

Совет: Если размер “едва подходит”, считайте это несоответствием. Стыковые сварные соединения из нержавеющей стали наказывают принудительную подгонку искажением, несовпадением и необходимостью ремонтной сварки.

Обеспечение точности измерений

Точность достигается за счёт калибровки + техники + стабильных условий, а не только за счёт показаний инструмента.

Практический подход заключается в стандартизации того, как инспекторы снимают показания (одинаковые точки контакта, одинаковое давление губок, одинаковая ориентация), и в проверке того, что инструменты находятся в пределах калибровки. Очистите концы фитингов, удалите заусенцы и измеряйте на устойчивых поверхностях. Если вы работаете вблизи жёстких допусков на подгонку, держите деталь и инструменты близко к комнатной температуре, чтобы не гоняться за эффектами теплового расширения.

Для обеспечения точности:

- Подтвердите статус калибровки инструмента и обнулите его перед использованием.

- Очистите поверхность фитинга (абразив и брызги сварки смещают показания).

- Измерьте в нескольких точках (проверьте на овальность и истончение сформированной стенки).

- Зафиксируйте результаты с указанием единиц измерения и места измерения (торец, касательная или тело).

Распространённые ошибки измерений, которых следует избегать

Наиболее частые ошибки — восприятие “DN” как физического диаметра и игнорирование состояния торца (круглости и фаски).

- Смешение размеров труб и трубопроводов: наружный диаметр трубы стандартизирован по таблицам NPS и не равен номинальному числу на малых размерах (ASME подчёркивает это различие в B36.19M).

- Измерение только в одной точке: одно показание наружного диаметра пропустит овальность и вмятины, создающие перепады по высоте в сварном шве.

- Пропуск проверок снятия размеров: несоответствие снятых размеров — частая первопричина проблем с подгонкой секций и вынужденной юстировки.

- Предположение о толщине стенки по “ощущению”: фитинги из нержавеющей стали с одинаковым наружным диаметром могут иметь радикально разную толщину стенки; проверяйте и документируйте её.

Примечание: если деталь уже на объекте, дешевле обнаружить несоответствие штангенциркулем, чем шлифовальной машиной и ремонтной сваркой.

Стандарты и допуски для нержавеющих стальных стыковых сварных фитингов

ASME B16.9 и стандарты ASTM

ASME B16.9 определяет требования к размерам для заводских кованых стыковых сварных фитингов (общие размеры, допуски, маркировка и связанные требования). Для требований к материалу из нержавеющей стали и обозначений марок, обычно используемых в стыковых сварных фитингах, ASTM A403/A403M широко используется в качестве ссылки для кованых аустенитных нержавеющих стальных трубопроводных фитингов.

| Стандарт | Ключевые требования |

|---|---|

| ASTM A403/A403M | Требования к материалу для кованых аустенитных нержавеющих стальных трубопроводных фитингов (область применения, марки, термообработка и требования к приемке). |

| ASME B16.9 | Требования к размерам, допускам и маркировке для заводских кованых стыковых сварных фитингов (взаимозаменяемость и контроль подгонки). |

| ASME B16.25 | Требования к подготовке торцов для стыковой сварки (ожидания по скосу/деталировке торца для сварки). |

- Распространённые марки нержавеющей стали для трубопроводов включают WP304/L и WP316/L (уточняйте по спецификации проекта и условиям коррозии).

- Если работа требует коррозионностойких фитингов с тонкой стенкой, спецификации могут ссылаться на MSS SP-43 в дополнение к ASME B16.9 (уточняйте при закупке).

- Для работ с оборудованием под давлением, предназначенным для ЕС, обычно ссылаются на EN 10253 Часть 3/4 для нержавеющих стыковых сварных фитингов (уточняйте уровень требований и класс контроля в заказе на поставку).

Диапазоны допусков и соответствие

Допуски определяют, насколько размер может отклоняться до нарушения сборки и проектных допущений.

Вместо того чтобы полагаться на “типичную практику цеха”, надёжный подход заключается в следующем: (1) уточните, какой стандарт применяется, (2) измерьте размеры, контролирующие сборку (наружный диаметр, толщина стенки на концах/тангенциально, отвод), и (3) сравните результаты с принятым стандартом и классом допуска проекта (если указан). Если допустимы несколько стандартов, зафиксируйте это решение в ITP и закупочных документах, чтобы цепочка поставок не смешивала серии.

| Контролируемый параметр | Почему это важно |

|---|---|

| Наружный диаметр и округлость концов | Контролирует внутреннее несовпадение (высокое-низкое) и стабильность корневого зазора при сварке. |

| Толщина стенки (конец + тангенциально) | Контролирует свариваемость и минимальную остаточную толщину после формовки; тонкие участки повышают риск прожига/необходимость ремонта. |

| От центра до торца / от торца до торца | Контролирует геометрию трубопроводной секции и выравнивание опор; несоответствия приводят к принудительной посадке и остаточным напряжениям. |

Если вы закупаете у Sunhy (или любого другого производителя), запросите протокол размерного контроля, привязанный к номерам плавки и фотографиям маркировки. Это самый короткий путь к разрешению споров и сохранению прослеживаемости.

Маркировка и документация

Маркировка и документация — это то, как вы доказываете, что фитинг соответствует спецификации после выхода с завода.

Как минимум, маркировка должна позволять отследить размер, марку материала и принятый стандарт. Для проектов с более высокими требованиями запрашивайте контрольные документы (например, документы типа EN 10204 часто упоминаются в работах, направляемых в ЕС) и убедитесь, что номер плавки на детали совпадает с документацией.

Совет: Не принимайте “документацию на коробку”, которую нельзя связать с номерами плавки на фактических фитингах. Если прослеживаемость нарушается, деталь становится рисковым элементом, даже если её размеры верны.

Важность точных измерений

Посадка и целостность сварного шва

Точные измерения уменьшают необходимость принудительной подгонки, минимизируют несоответствия и обеспечивают стабильное качество сварки.

Когда фитинги соответствуют требованиям по размерам (например, ASME B16.9 + правильная подготовка сварного конца), соединение легче выровнять и сварить без чрезмерного усилия затяжки. Это означает меньше ремонтов и меньше деформаций — особенно на тонкостенной нержавеющей стали, где важен контроль тепловложения.

- Правильное выравнивание уменьшает внутреннее несоответствие (перепад высот) и стабилизирует зазор в корне шва.

- Единообразная подготовка концов предотвращает напряжения в трубопроводной секции и “пружинение” при сварке.

- Однородное состояние конца повышает повторяемость в соответствии с технологической картой сварки (WPS).

- Стандартизированные размеры обеспечивают взаимозаменяемость при техническом обслуживании.

Безопасность и эксплуатационная надёжность.

Несоответствие размеров является ведущим индикатором для путей утечек и проблем преждевременной усталости.

Фитинг, который “почти подходит”, часто сваривается под напряжением. Это напряжение может превратиться в деформацию, смещение или локальное утонение после шлифовки/ремонта. На технологических линиях это становится риском простоя. Если наружный диаметр (OD)/NPS/толщина стенки проверены на раннем этапе, система строится с меньшим объёмом переделок и меньшим количеством неопределённостей.

Распространённый скрытый режим отказа — принятие правильного наружного диаметра (OD), но пропуск несоответствия толщины стенки или овальности конца — с последующей компенсацией струбцинами. Соединение может пройти первоначальные испытания, но растрескаться или дать течь раньше при вибрации/тепловых циклах.

Избежание дорогостоящих ошибок

Контроль при приёмке предотвращает самый дорогой тип ошибки: обнаружение несоответствия после изготовления.

Неправильно подобранные по размеру нержавеющие стыковые сварные фитинги могут вызвать утечки, слабые сварные швы и структурную нестабильность. Эти проблемы часто приводят к:

- Ремонт и простои (вырезка и переделка на нержавеющей стали трудоёмки)

- Увеличение брака (одна неправильная серия отвода может сделать непригодной всю секцию трубопровода)

- Задержки ввода в эксплуатацию из-за повторных испытаний/инспекций

Выбор поставщика с документированным планом контроля и процессом прослеживаемости снижает эти риски. Для практического подхода при приёмке привяжите измерения (наружный диаметр/толщина стенки/длина) к фотографиям маркировки и документам по плавке, чтобы отклонения были устранимы.

Основные этапы измерения нержавеющих стыковых сварных фитингов:

Сначала измерьте наружный диаметр (оба конца, несколько ориентаций), определите NPS по таблицам наружного диаметра, проверьте толщину стенки более чем в одном месте и подтвердите длину (от торца до торца или от центра до торца) по чертежу/стандарту. Наконец, проверьте состояние торца (скос/круглость) перед сборкой.

Краткий контрольный список для наилучших результатов:

- Проверьте стандарт (ASME B16.9 / MSS / EN) перед измерением

- Измерьте оба конца и запишите максимальный/минимальный наружный диаметр для проверки овальности

- Подтвердите толщину стенки, измерив толщину (не предполагайте)

- Проверьте размеры отвода перед резкой трубы

- Обеспечьте прослеживаемость (маркировка + документация по плавке + запись контроля)

Часто задаваемые вопросы

Как Sunhy обеспечивает точность измерений фитингов?

Надёжный подход — это задокументированный план контроля, связанный с калибровкой и прослеживаемостью.

Запросите: (1) записи контроля размеров (наружный диаметр, толщина, отвод), (2) контроль калибровки инструментов и (3) документацию по прослеживаемости, связанную с номерами плавок/маркировкой. Для работ с более высокими требованиями добавьте точечные проверки УЗИ в сформированных областях и проверьте состояние торцов (круглость + фаска) перед выпуском в производство.

Какие инструменты лучше всего подходят для измерения нержавеющих стыковых сварных фитингов?

Используйте штангенциркуль для наружного диаметра/отвода, микрометр для толщины стенки и мерную ленту для больших наружных диаметров.

Для подготовки торцов используйте угломер для фаски и проверки прямолинейности на прямолинейность. Следите за калибровкой инструментов и стандартизируйте методику измерений, чтобы разные контролёры получали повторяемые результаты.

Почему важны стандарты, такие как ASME B16.9?

Они обеспечивают взаимозаменяемость и снижают “сюрпризы” при сборке.

ASME B16.9 определяет требования к размерам и допускам, чтобы фитинги собирались одинаково у разных поставщиков. Сочетание этого с правильной подготовкой торцов под сварку (ASME B16.25) помогает обеспечить, что соединения можно сваривать по WPS без принудительного выравнивания и без чрезмерного несовпадения.

В чем разница между NPS и OD?

NPS — это обозначение размера; OD — это физический диаметр, который вы измеряете.

Определите NPS, измерив OD и сопоставив его со стандартизированной таблицей OD для труб. Это предотвращает распространённую ошибку “труба против трубки”, когда «номер размера» не соответствует измеренному OD.

Как покупатели могут проверить качество фитингов перед установкой?

Проверьте три вещи: размеры, состояние торцов и прослеживаемость.

Размеры: OD (оба торца), толщина стенки (несколько точек) и вылет. Состояние торцов: округлость + качество скоса перед сваркой. Прослеживаемость: маркировка/номер плавки на фитинге соответствует документам по инспекции и сертификату MTR/инспекции. Если что-то одно отсутствует, риск переделки на объекте резко возрастает.