Строгий контроль качества является обязательным условием при закупке фланцев из Китая для работы под давлением. Фланец выглядит простым, но его отказы дороги и опасны: небольшая утечка может привести к незапланированным остановкам, коррозии под изоляцией, риску пожара или переделке гидроиспытаний. В реальных проектах наиболее частыми первопричинами являются не “загадочные дефекты”, а предотвратимые пробелы, такие как неправильный класс давления, несоответствующая поверхность/уплотнение, отсутствие прослеживаемости, плохая практика затяжки болтов или недокументированный ремонт сваркой.

Для управления рисками рассматривайте закупку фланцев как инженерный процесс. Определите применяемый стандарт (ASME B16.5/B16.47 или EN 1092-1), определите стандарт на уплотнение (часто ASME B16.20 для металлических уплотнений), определите спецификацию материала (ASTM A182/A105 или проектную спецификацию), а затем зафиксируйте прослеживаемость, контрольные точки инспекции и критерии приемки. Если это сделано правильно, вариативность поставщика становится управляемой.

В таблице ниже показаны распространенные проблемы контроля качества которые неоднократно приводят к утечкам и переделкам в болтовых фланцевых соединениях:

| Недостаток контроля качества | Описание |

|---|---|

| Неудовлетворительные сварочные практики | Неквалифицированные ремонтные сварные швы или недокументированное наплавление могут изменить металлургию, исказить поверхности и создать пути утечки — особенно если игнорируются требования к термообработке после сварки (PWHT)/растворному отжигу. |

| Игнорирование классов фланцев | Неправильный класс давления или температурно-давленческий рейтинг приводит к перегрузке, риску выдувания прокладки или растрескиванию фланца во время гидроиспытаний или переходных процессов. |

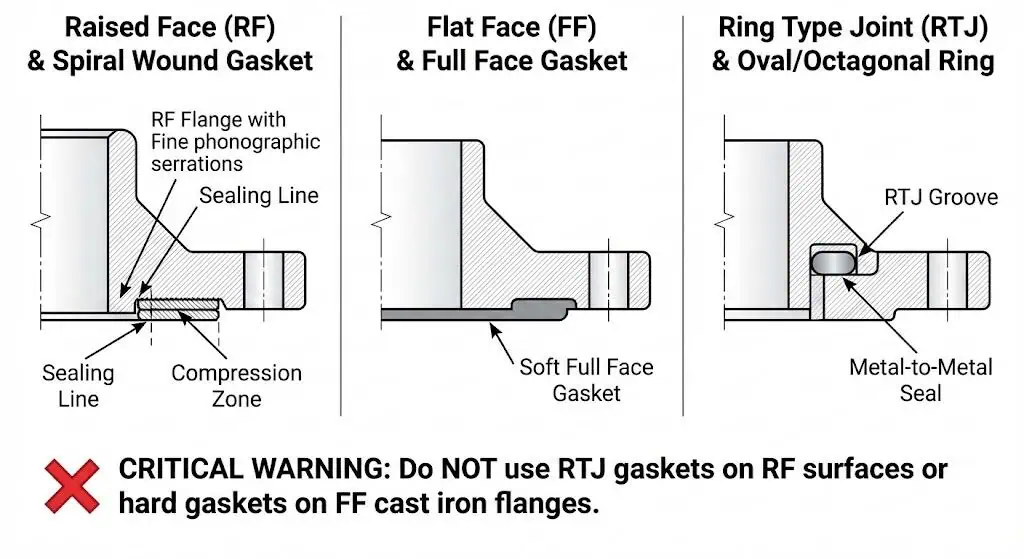

| Пренебрежение правильным выбором прокладки | Тип поверхности (RF/FF/RTJ), стиль прокладки и наполнитель должны соответствовать условиям эксплуатации. Подход “подходит под окружность болтов” вызывает утечки, поскольку напряжение прокладки и поведение при посадке различаются. |

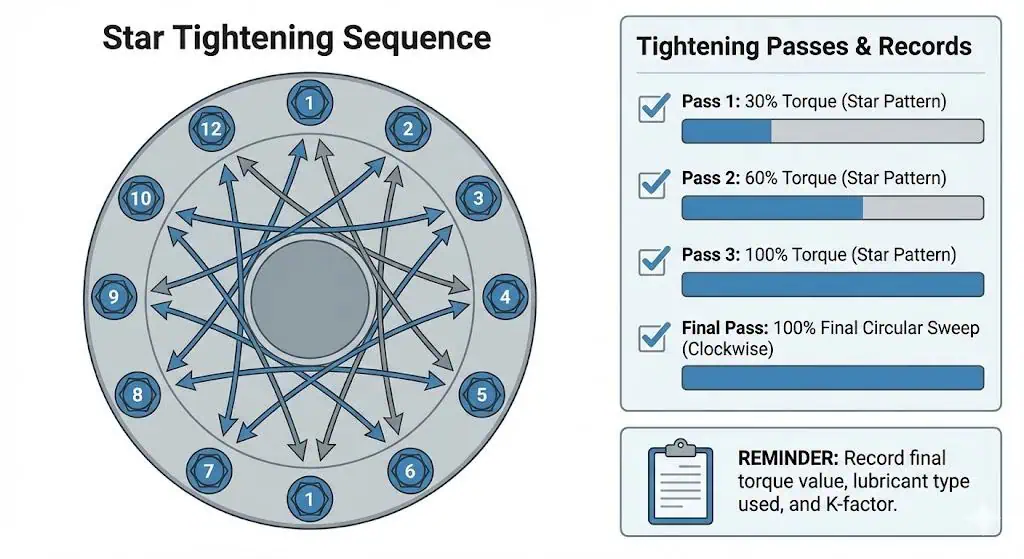

| Упущение последовательности затяжки болтов | Неравномерное сжатие прокладки из-за неправильной последовательности/проходов вызывает ранние утечки, даже если детали “в пределах размеров”. Следуйте контролируемому многоступенчатому методу. |

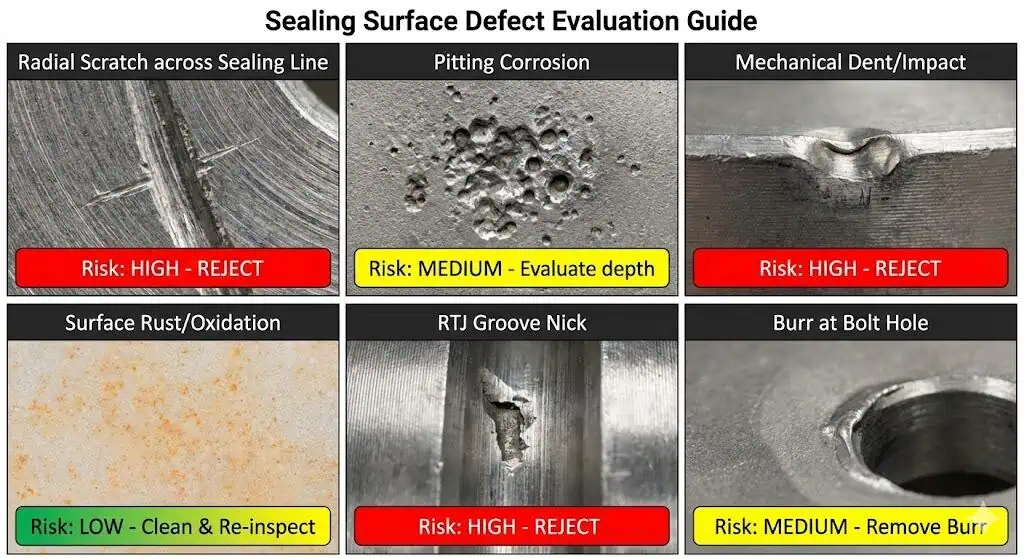

| Использование повреждённых или изношенных фланцев | Повреждения при транспортировке, точечная коррозия на насечках или зазубрины на кольцевых канавках становятся прямыми путями утечки; бракуйте или перешлифовывайте с документальным контролем. |

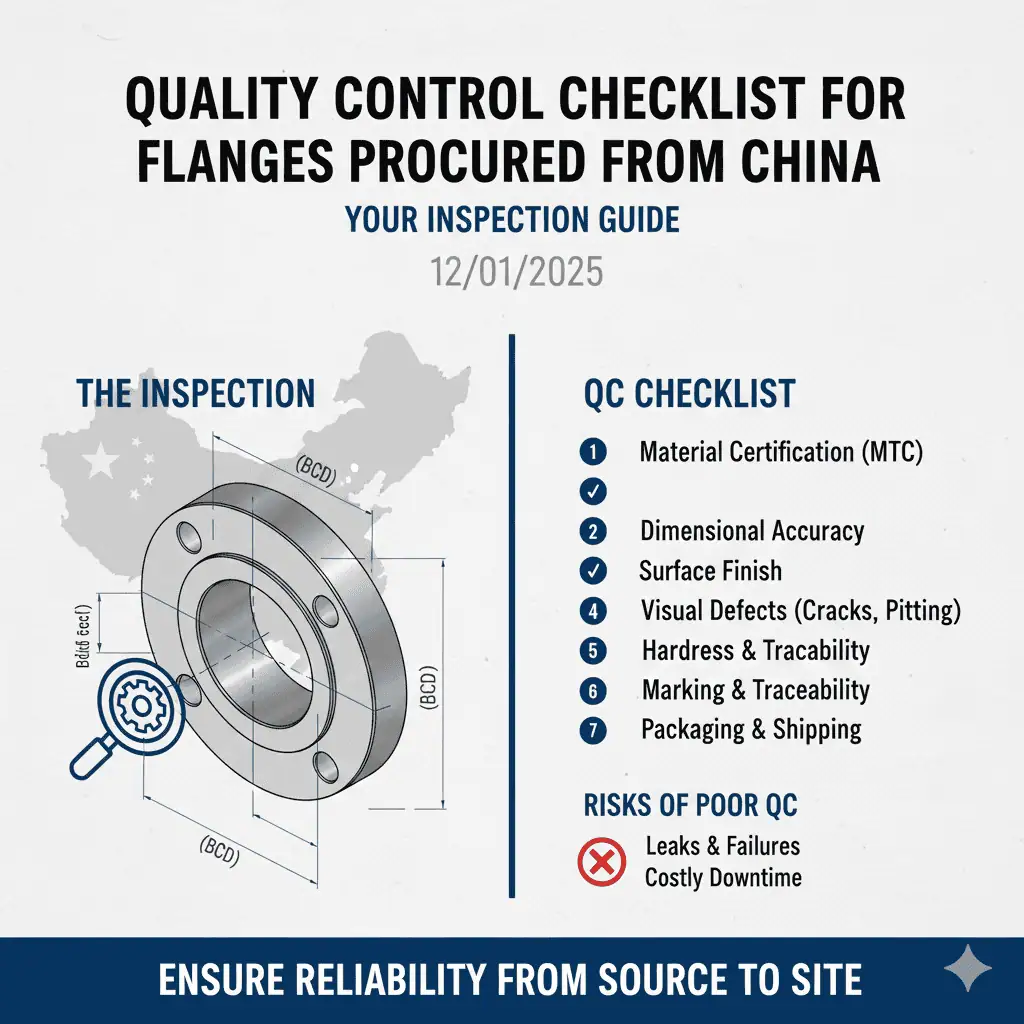

Обзор контрольного списка качества фланцев

Почему важен контроль качества

Контроль качества и инспекции защищают ваш проект от предотвратимых утечек, переделок и инцидентов безопасности. При покупке фланцев из Китая риски обычно возникают из трёх источников: (1) пробелы в спецификации (неясный тип уплотнительной поверхности, класс, диаметр/толщина стенки, уровень неразрушающего контроля), (2) пробелы в прослеживаемости (смешанные плавки или отсутствие документации EN 10204) и (3) пробелы в сборке и эксплуатации (метод затяжки болтов и совместимость с прокладкой). Контрольный список заставляет покупателя и поставщика устранить эти пробелы до отгрузки.

Практичный контрольный список — это не просто “визуальный осмотр”. Он должен подтверждать применяемый стандарт и требования к маркировке, подтверждать класс давления и тип уплотнительной поверхности, проверять сертификат на материал и прослеживаемость номера плавки, а также проверять состояние окончательной механической обработки (включая шероховатость поверхности, где это уместно). Он также делает ваши инспекции воспроизводимыми от партии к партии, что позволяет рано выявлять отклонения.

Совет: Всегда запрашивайте действующий сертификат системы менеджмента качества (обычно ISO 9001) и сверяйте свой план инспекций и испытаний со стандартом на фланцы, который вы покупаете (например, ASME B16.5 / B16.47 для размеров/маркировки/испытаний и ASME PCC-1 для практики сборки).

| Критерии | Важность |

|---|---|

| Сертификаты обеспечения качества | ISO 9001 не “гарантирует” металлургию, но снижает вариативность процессов и обеспечивает дисциплину управления документацией и корректирующих действий. |

| Репутация поставщика | Ищите повторные поставки в регулируемые отрасли и свидетельства стабильной работы субподрядчиков на ковку, термообработку и неразрушающий контроль. |

| Понимание динамики цепочки поставок | Помогает планировать контрольные точки (сырьё → ковка → термообработка → механическая обработка → неразрушающий контроль → окончательный контроль → упаковка) и избегать неприятных сюрпризов на поздних этапах. |

Ключевые этапы контрольного списка

Выполните следующие шаги для проведения полной проверки:

- Подтвердите руководящие документы: заказ на поставку + чертёж + стандарт на фланцы (ASME B16.5/B16.47 или EN 1092-1) + спецификация материала (ASTM/EN) + требования к неразрушающему контролю.

- Подготовьте откалиброванные инструменты: штангенциркуль, микрометр, нутромер, шаблон для проверки расположения отверстий, компаратор шероховатости поверхности (при указании) и прибор для PMI (или запланируйте PMI сторонней организацией).

- Проверьте фланец на наличие ржавчины, вмятин, повреждений поверхности, забоин на кольцевых канавках и овальности..

- Измерьте критические размеры: наружный/внутренний диаметр, толщину, диаметр расположения отверстий, диаметр/шаг отверстий под болты, геометрию ступицы и высоту поверхности (при необходимости). Зафиксируйте фактические результаты, а не только “годен/не годен”.

- Проверьте совместимость уплотнения и крепежа: тип поверхности (RF/FF/RTJ) должен соответствовать типу прокладки; шпильки/гайки должны соответствовать классу и покрытию; подтвердите наличие шайб, если это требуется по практике проекта.

- Проверьте прослеживаемость: номер плавки на фланце должен соответствовать сертификату MTR/EN 10204; убедитесь, что маркировка читаема после нанесения покрытия и упаковки.

- Задокументируйте всё: фотографии маркировки + состояния поверхности, отчёт по размерам, отчёты по неразрушающему контролю, графики термообработки (при необходимости), упаковочный лист и разрешительный документ.

- Выпускайте продукцию только после устранения всех отклонений с письменным решением (ремонт/переточка/повторное испытание) и обновлённым пакетом сертификатов.

Ведите записи по каждой партии. При возникновении отказов в эксплуатации единственный быстрый путь к установлению первопричины — это прослеживаемость (плавка/партия) плюс доказательства соответствия на момент отгрузки. Если у вас нет внутренних возможностей, используйте квалифицированного стороннего инспектора и требуйте подробный отчёт с фотографиями и измеренными значениями.

Предпроизводственные проверки качества фланцев

Предпроизводственные проверки предотвращают “встроенные дефекты”. При закупке фланцев самый дешёвый дефект — тот, который вы останавливаете до начала ковки или механической обработки. На этом этапе вы фиксируете точный стандарт, тип уплотнительной поверхности, класс, диаметр отверстия, марку материала и требования к документации, а затем подтверждаете, что поставщик действительно может выполнять их стабильно.

Проверка и квалификация поставщиков

Выбирайте поставщиков на основе возможностей и прослеживаемости, а не только цены. Квалифицированный поставщик фланцев должен быть в состоянии продемонстрировать: маршрут ковки, контроль термообработки, возможности ЧПУ-обработки, собственные или квалифицированные субподрядные услуги неразрушающего контроля, а также стабильную систему управления документами. Запросите образцы “книг данных” по прошлым заказам (с анонимизированными данными заказчика), чтобы подтвердить их способность правильно оформлять сертификаты.

| Сертификация | Описание |

|---|---|

| ISO 9001:2015 | Доказательства наличия контролируемой системы менеджмента качества (управление документами, корректирующие действия, записи о подготовке персонала). |

| API 6A | Распространённое требование для цепочек поставок устьевого/фонтанного оборудования; указывайте только тогда, когда этого требует объём вашего проекта. |

| ASME B16.5 / ASME B16.47 | Определяет размеры, допуски, маркировку и испытания для семейств фланцев ASME (выбирайте в зависимости от диапазона NPS). |

| PED 2014/68/EU | Соответствие требованиям Директивы по оборудованию, работающему под давлением (применяется к оборудованию с PS > 0,5 бар; категория и оценка соответствия зависят от жидкости/группы/объёма). |

| стандартам NACE MR0175 / ISO 15156 | Правила выбора материалов для H2S (кислых) сред; указывайте, когда существует риск SSC/HIC. |

| EN 10204 3.1 / 3.2 | Типы инспекционных документов, используемых во всем мире для подтверждения прослеживаемости и результатов испытаний; 3.2 добавляет независимую проверку при необходимости. |

Двойная сертификация может быть полезна, но только если она подкреплена прослеживаемой документацией и контролируемым маршрутом материала. Если вам нужна нержавеющая сталь с двойной сертификацией (например, 316/316L), укажите точные химические/механические требования и требуйте PMI и прослеживаемость по плавке для каждого фланца — а не только для “образцов”.”

Совет: Используйте контрольный список на английском и китайском языках для заказа, примечаний к чертежам и ITP. Большинство отказов на объекте начинаются с недопонимания типа поверхности, класса или объема документации.

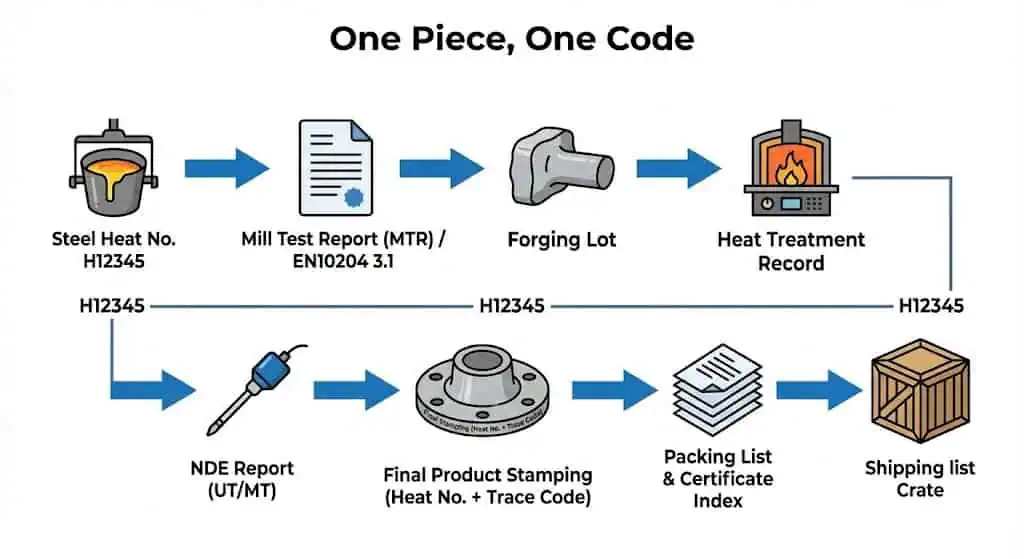

Сертификация и прослеживаемость материалов

Подтвердите прослеживаемость до начала производства, а не после завершения изготовления деталей. Ваш поставщик должен предоставить сертификаты, соответствующие заказанной спецификации материала и поставляемой партии. Для проектов, ориентированных на ЕС, распространены инспекционные документы EN 10204; для проектов по ASTM типичны пакеты MTR/MTC. Важно, чтобы результаты испытаний и номер плавки четко прослеживались от сырья до окончательной маркировки.

| Тип сертификации | Описание |

|---|---|

| EN10204-3.1 | Подтверждает соответствие заказу и включает фактические результаты испытаний для поставляемой партии/плава. |

| Сертификация PED | Поддерживает прослеживаемость и оценку соответствия для оборудования под давлением, размещаемого на рынке ЕС (объем зависит от категории оборудования). |

Требуется номер плавки (или номер отливки/ковша) на каждом фланце, который связан с сертификатом. Если фланец будет покрыт, требуется маркировка, остающаяся читаемой после покрытия (или требуется маркировка в дополнение к штамповке). Для нержавеющих и дуплексных марок планируйте PMI (положительную идентификацию материала) как часть ваших контрольных точек, а не в качестве запоздалой мысли.

Проверка спецификации

Проверьте спецификации построчно до начала ковки или механической обработки. Здесь заказчики предотвращают классическую проблему “соответствует размерам, но течёт в эксплуатации”. Подтвердите следующие пункты в письменной форме, затем зафиксируйте версию.

| Шаг | Описание |

|---|---|

| Назначение | Определите условия эксплуатации: давление, температура, среда (включая хлориды/H2S риск), а также является ли соединение циклическим или статическим. |

| Область применения | Подтвердите диапазон NPS/DN, тип фланца (WN/SO/SW/THD/LJ/BL), уплотнительную поверхность (RF/FF/RTJ) и диаметр отверстия. |

| Закупка сырья | Закрепите марку материала (ASTM/EN), состояние термообработки и правила допустимой замены. |

| Контроль процесса | Определите требования к маршрутной карте, хранению графиков термообработки и квалификации процедур неразрушающего контроля. |

| Контроль и испытания | Определите контрольные точки (поступление сырья, после ковки, после термообработки, после механической обработки, после неразрушающего контроля, финальная). Определите критерии приемки для MT/PT/UT и допусков размеров. |

| Сертификация качества | Определите содержимое пакета сертификатов: MTR/EN 10204, отчеты по неразрушающему контролю, список калибровок, фотографии маркировки и упаковочный лист. |

| Антикоррозионная защита/Упаковка | Определите метод защиты от ржавчины, потребности в летучих ингибиторах коррозии (VCI)/силикагеле, тип ящика, маркировку для подъёма и предупреждения “не штабелировать”. |

Если заказ смешивает стандарты (например, материал по ASTM + размеры фланца по ASME + документация ЕС), укажите это явно. Неоднозначные заказы — главная причина несоответствий. Если требуется стандарт на прокладку, укажите его (часто ASME B16.20) и укажите тип прокладки и требования к отделке поверхности в примечаниях к заказу.

Примечание: Заводские аудиты и проверки соответствия спецификациям предотвращают дефекты до их возникновения. Так вы экономите недели графика и избегаете “аварийной переточки” перед отгрузкой.

Ключевые проверки качества фланцев перед производством:

- Проверьте спецификации материалов и сертификаты, включая номера плавок и контроль версий.

- Подтвердите объём химических/механических испытаний (растяжение, твёрдость, ударная вязкость при необходимости) и любые ограничения для сероводородной среды.

- Проверьте сертификаты поставщика и реальные доказательства возможностей (станки, печи, доступ к НК, журналы данных).

- Подтвердите чертежи, тип торца, диаметр/толщину стенки и размерные допуски.

- Используйте двуязычные контрольные списки и зафиксируйте терминологию для типов фланцев и номинальных давлений.

- Определите правила прослеживаемости и маркировки (что должно быть выбито, а что на бирке).

- Запланируйте контрольные точки сторонней инспекции и письменно определите, что означает “прошел”.

Эти шаги создают стабильную базовую линию качества для закупки фланцев и снижают риск несоответствия. Если вы покупаете фланцы регулярно, создайте карту оценки поставщика, привязанную к измеримым категориям несоответствий (размеры, маркировка, сертификаты, НК, упаковка).

Контроль в процессе производства в Китае

Проверка размеров и допусков

Измеряйте размеры и допуски в процессе производства, а не только в конце. Для фланцев ASME стандарт определяет размеры, допуски, маркировку и требования к испытаниям (ASME B16.5 и ASME B16.47). На практике покупатели должны проверять: диаметр окружности болтов, положение отверстий, высоту поверхности, размеры ступицы и отверстия. Обнаружение смещения окружности болтов до окончательной обработки позволяет избежать полного переделывания.

Инженерный пример (Случай 1 — смещение окружности болтов): Партия фланцев WN класса 300 прошла проверки “наружного/внутреннего диаметра”, но не прошла сборку, так как у нескольких фланцев был сдвиг межосевого расстояния отверстий под болты, что потребовало развертывания на месте. Основная причина — изношенная оснастка для сверления и отсутствие промежуточного контроля межосевого расстояния (PCD). Профилактика: проверять межосевое расстояние (PCD) и действительное положение отверстий на первом изделии и после смены инструмента; требовать занесения значений в промежуточный отчет.

| Метод контроля | Описание |

|---|---|

| Контроль размеров | Проверяет соответствие фланца требованиям по размерам (наружный/внутренний диаметр, толщина, межосевое расстояние (PCD), отверстия, ступица). |

| Контроль угла скоса | Подтверждает угол и фаску сварного скоса для правильной подгонки под сварку. |

| Контроль шероховатости | Измеряет шероховатость поверхности, когда тип прокладки требует определенной отделки. |

| Испытание на твердость поверхности | Проверяет твердость, когда это требуется по спецификации материала или условиям сероводородного коррозионного растрескивания (sour service). |

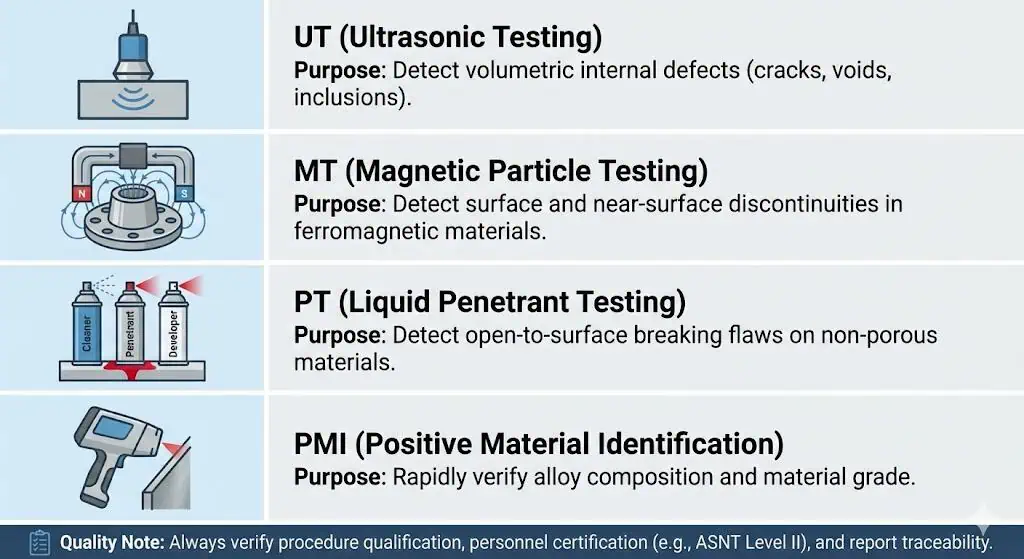

| УЗК, МПД, КПД, ПМИ | Выявляет внутренние/поверхностные дефекты и подтверждает марку сплава (ПМИ) для предотвращения смешения материалов. |

Контроль процессов и документация

Контроль процессов должен быть отражён в документации. Запросите маршрутную карту (traveler), которая сопровождает каждую фланец на всех этапах: приём сырья → ковка → термообработка → черновая обработка → НК → чистовая обработка → окончательный контроль → упаковка. “Мы всегда так делаем” — не доказательство; доказательством является маршрутная карта с печатями, датами, подписями операторов/инспекторов и идентификаторами оборудования.

- Проверьте приём материала: номер плавки, входящий контроль и разделение по плавкам/классам.

- Подтвердите контроль ковки: практика коэффициента ковки (в зависимости от проекта) и контроль деформации.

- Подтвердите термообработку: запись диаграммы, идентификатор печи и метод закалки/охлаждения на воздухе, если применимо.

- Подтвердите обработку: контроль программы ЧПУ, проверка износа инструмента и контроль первого изделия.

- Подтвердите НК: аттестованная методика, аттестованный персонал и прослеживаемость отчёта к детали/плавке.

- Подтвердите покрытие/поверхностную обработку: что было нанесено и как защищено после.

- Подтвердите окончательный пакет отчётов: сертификаты + измеренные значения + фотографии + упаковочный лист.

При повторных закупках определяйте контрольные точки, где инспекторы третьей стороны должны присутствовать или проводить проверку (например, PMI на 100% дуплексных фланцев или УЗК в критических зонах толщины). Это обеспечивает стабильное качество и помогает соблюдать сроки поставки без неожиданных переделок.

Маркировка и идентификация

Маркировка — это не косметика, а способ защиты прослеживаемости. Для фланцев ASME стандарт включает требования к маркировке (идентификация производителя, класс/давление, обозначение материала, размер и другие данные, если применимо). Для систем EN маркировка по EN 1092-1 обычно включает производителя, номер стандарта, тип, DN/PN, материал и номер плавки/партии при необходимости сертификации.

- Используйте постоянную маркировку (стальной штамп или лазер), размещённую так, чтобы она оставалась читаемой после нанесения покрытия/обработки.

- Убедитесь, что маркировка соответствует пакету сертификатов (номер плавки должен совпадать с MTR/EN 10204).

- Отмечайте и документируйте любой ремонт сваркой (что было отремонтировано, процедура и результаты повторной проверки).

- Делайте окончательный “фотоотчёт по маркировке” для каждой партии, чтобы избежать споров после прибытия.

Эти шаги позволяют быстро отследить проблемы до конкретной плавки/партии и предотвратить установку смешанных марок в полевых условиях — частую причину преждевременных коррозионных отказов.

Окончательные проверки продукции в Китае

Визуальный и поверхностный контроль качества

Окончательный контроль должен подтверждать пригодность уплотнительных поверхностей для эксплуатации. Проверьте наличие повреждений поверхности, дефектов насечки, точечной коррозии, вмятин и забоин в канавках под уплотнительное кольцо (RTJ). Очистите поверхности перед контролем; не проводите “контроль через масло и ржавчину”. Измерьте толщину, внутренний диаметр и отверстия по плану выборочного контроля, соответствующему уровню риска (критическое применение = более высокая выборка или 100% для ключевых размеров).

Инженерный пример (Случай 2 — повреждение поверхности при упаковке): Партия поступила с забоями насечки RF, хотя отчёты по размерам были в порядке. Основная причина — укладка металл-металл без разделителей. Профилактика: требуйте защитных накладок на поверхности, неметаллических разделителей и упаковки в ящики, предотвращающей перемещение; включайте фотографии упаковки в окончательный отчёт.

| Тип контроля | Описание |

|---|---|

| Внешний осмотр | Проверьте поверхности, отверстия, толщину, покрытия и убедитесь, что сертификаты/маркировка соответствуют отгруженным деталям. |

| Внутренний контроль | Проверьте наличие трещин, закатов и внутренних несплошностей там, где указаны УЗК или проверки сечений. |

| Контроль герметичности | Подтвердить тип уплотнительной поверхности (RF/FF/RTJ) и её состояние; проверить состояние канавки для уплотнительного кольца для RTJ. |

| Требования к оператору | Инспекторы должны понимать стандарты фланцев, типичные виды дефектов и обеспечивать прослеживаемость отчётов. |

| Инструменты и оборудование | Использовать калиброванные измерительные приборы и задокументированные методы; записывать значения, а не только результат "годен/не годен". |

| Предварительная очистка перед контролем | Очистить и удалить рыхлую ржавчину/загрязнения перед оценкой уплотнительной поверхности. |

| Регулярные проверки | Для повторных заказов отслеживать тенденции дефектов по поставщику/смене/оснастке, чтобы выявить отклонения на ранней стадии. |

Совет: Фонографическая (спирально-зазубренная) обработка поверхности способствует посадке прокладки на многих фланцевых соединениях RF. Типичные отраслевые диапазоны для спирально-навитых прокладок составляют Ra 3,2–6,3 мкм (125–250 мкдюйм AARH), в то время как для канавок RTJ применяются другие требования. Всегда согласовывайте ожидания по обработке поверхности с типом прокладки и спецификацией проекта.

Механические и химические испытания

Испытания должны быть привязаны к риску эксплуатации. Для систем под давлением подтвердите, что химический состав и механические свойства соответствуют спецификации материала (например ASTM A182 для многих кованых фланцев из сплава/нержавеющей стали). При работе в сероводородной среде или при низкотемпературной эксплуатации спецификация проекта может требовать испытаний на твёрдость и ударную вязкость. Планируйте эти испытания до производства — вы не сможете “добавить их позже” без влияния на график.

- Убедитесь, что химический состав и механические свойства в сертификате MTR соответствуют заказанному классу и номеру плавки.

- Используйте PMI для снижения риска путаницы классов (304 против 316 или неправильного дуплексного класса).

- Подтвердите объём и критерии приёмки неразрушающего контроля (UT/MT/PT) для типа фланца и степени тяжести эксплуатации.

- Для обеспечения целостности сборки руководствуйтесь контролируемыми практиками затяжки болтов из ASME PCC-1 и требуйте многоэтапного метода затяжки с записями для критических соединений.

Инженерный пример (Случай 3 — “правильный фланец, неправильная сборка”): Утечка при гидроиспытании произошла на новой линии с соответствующими фланцами и прокладками. Основная причина — одноэтапная затяжка и отсутствие контролируемой последовательности, что привело к неравномерному напряжению в прокладке. Профилактика: использовать схему затяжки «звезда»/по квадрантам и ступенчатые проходы с контролем момента согласно задокументированной методике; требовать обучения сборщиков и ведения записей для критических соединений.

Стандарты упаковки и обращения

Упаковка является частью контроля качества, поскольку может повредить уплотнительные поверхности. Используйте экспортные ящики, защитные крышки для торцов, неметаллические прокладки и антикоррозионные меры, соответствующие времени транспортировки и климату. Наносите антикоррозионное масло только там, где это разрешено спецификацией проекта (в некоторых кислородных/чистых системах есть ограничения). Используйте осушитель/летучие ингибиторы коррозии при морской перевозке.

- Предотвращайте скольжение или контакт металл-металл торцов фланцев во время транспортировки.

- Защищайте кольцевые канавки RTJ жёсткими защитными крышками с чёткой маркировкой “не снимать”.

- Содержите упаковку чистой и сухой; добавляйте осушитель и герметизируйте ящик, где это уместно.

- Проверяйте точность упаковочного листа: номера плавок/количества/идентификаторы деталей должны соответствовать содержимому ящика.

Примечание: Качественная упаковка предотвращает претензии по повреждениям при доставке и избегает “исправлений” шлифовкой на месте, которые часто создают новые пути утечки.

Следуя этим шагам для финальных проверок, вы обеспечиваете эффективность инспекций вашей продукции в Китае. Вы сохраняете безопасность фланцев и соответствие всем проверкам контроля качества.

Соответствие и документация для фланцев

Международные стандарты и коды

Вы должны соблюдать международные стандарты и коды , чтобы обеспечить качество продукции и соответствие. На практике сначала выберите стандарт семейства фланцев (ASME или EN), затем сопоставьте спецификацию материала и правила документации. Для металлических прокладок стандарты, такие как ASME B16.20 часто упоминаются, так как тип прокладки влияет на поверхность фланца и характеристики сборки.

| Стандарт | Регион |

|---|---|

| ASME | США |

| DIN | Европа |

| BS | Великобритания |

| JIS | Япония |

| GOST | Россия |

| UNI | Италия |

| IS | Индия |

Всегда запрашивайте у поставщика документы на английском и китайском языках. Для проектов с высоким риском добавьте страницу-указатель сертификатов, которая связывает каждую плавку/партию с номерами деталей и количеством.

Отчеты об испытаниях и сертификаты

Вам необходимы полные отчеты об испытаниях и сертификаты для подтверждения качества продукции. Минимальный пакет документов должен демонстрировать: (1) соответствие материала, (2) прослеживаемость и (3) выполнение требуемых проверок/испытаний. К распространенным документам относятся:

- Отчеты об испытаниях для каждой партии/плавки фланцев.

- Заводские отчеты об испытаниях (MTR), показывающие химический состав и механические свойства.

- EN 10204 3.1 или EN 10204 3.2 когда требуется независимая проверка.

- Графики/записи термообработки, если это требуется спецификацией материала или проекта.

- Отчеты по неразрушающему контролю (УЗК/МПК/ПК) с идентификаторами деталей и ссылками на критерии приемки.

Отчёт о заводских испытаниях полезен только в том случае, если он прослеживается до поставленных деталей. Всегда сверяйте: номер плавки на фланце ↔ номер плавки в сертификате ↔ количество ↔ упаковочный лист.

| Тип документа | Описание |

|---|---|

| Отчёт об испытаниях | Показывает, что продукт соответствует требуемым спецификациям и включает ссылки на методы испытаний/результаты. |

| EN 10204 3.2 | Независимая проверка третьей стороной соответствия материала и прослеживаемости (объём зависит от требований проекта). |

| Отчёт о заводских испытаниях | Химические и механические свойства, связанные с плавкой/партией, использованной для отгруженных фланцев. |

Документация по отгрузке и экспорту

Вы должны подготовить полный документацию по отгрузке и экспорту для защиты вашей продукции и обеспечения соответствия требованиям. Эти документы защищают вас, когда таможня, конечные пользователи или сторонние аудиторы запрашивают подтверждение. Всегда включайте:

- Маркировку размера, класса/рейтинга, марки материала, номера плавки и идентификатора партии/лота на каждом фланце.

- Упаковочные листы и счета-фактуры, соответствующие физическим ящикам.

- Сертификаты происхождения, когда это требуется.

- Экспортные лицензии, если это применимо к вашей сфере деятельности.

Совет: Лист-указатель сертификатов (одна страница) значительно сокращает споры, поскольку позволяет получателю быстро проверить номера плавок и количество.

Выполняя эти шаги, вы гарантируете, что ваша продукция соответствует мировым стандартам качества и проходит каждую проверку качества.

Выбор партнёров по инспекции в Китае

Контроль качества сторонними организациями

Инспекция третьей стороной добавляет независимый уровень контроля, когда вы не можете присутствовать на производстве. Для компонентов под давлением выбирайте инспекторов, которые могут интерпретировать стандарты фланцев, распознавать дефекты ковки/механической обработки и проверять прослеживаемость. Для критических проектов требуйте, чтобы инспекторы присутствовали на контрольных точках (PMI, NDE, размерный контроль первого образца и упаковка).

Критерии выбора инспекционных агентств

Вам необходимо выбрать инспекционные агентства которые соответствуют вашим требованиям к качеству и понимают ваш продукт. Используйте таблицу ниже для оценки агентств на основе того, что фактически снижает риски:

| Критерии | Описание |

|---|---|

| Понимание потребностей покупателя | Они могут преобразовать ваш заказ/ITP в измеримые проверки и четкие правила прохождения/непрохождения. |

| Аудиты заводов | Они могут подтвердить возможности по ковке, термообработке, механической обработке, неразрушающему контролю и управлению документацией. |

| Контроль в процессе производства | Они могут присутствовать при проверке первого образца, проверять расположение отверстий по окружности/отверстия/торцевые поверхности и выявлять отклонения до завершения партии. |

| Соответствие международным стандартам | Они могут адаптировать отчёты к требованиям ASME/EN/ASTM и обеспечить сохранение прослеживаемости. |

Также проверьте географическое покрытие в Китае и качество отчётности (фотоотчёт + измеренные значения). Отчёт “на одной странице” обычно недостаточен для закупок для применения под давлением.

Коммуникация и отчётность

Чёткая коммуникация предотвращает споры на поздних этапах. Перед инспекциями отправьте вашему инспектору: заказ на поставку + чертежи + план контроля и испытаний + критерии приёмки + требуемый список фотографий. Убедитесь, что поставщик уведомлён о сроках инспекции и контрольных точках. После инспекции рассмотрите несоответствия с письменным планом корректирующих действий и сроком. Если отклонение принято, задокументируйте уступку официально.

Совет: Требуйте фотографии (1) маркировки фланца, (2) состояния уплотнительной поверхности, (3) случайных размерных измерений и (4) метода упаковки в ящик для каждой партии.

Следуя этим шагам, вы обеспечите, чтобы компании по контролю качества в Китае помогли вам достичь целей закупок и предоставили безопасную, надежную продукцию.

Поддержание стабильного качества

Избежание типичных ошибок

Вы можете поддерживать стабильное качество, избегая предсказуемых схем отказов. Большинство “проблем с качеством” фланцев на самом деле являются проблемами требований и контроля. Используйте эти шаги:

- Составьте спецификацию закупки, в которой указаны стандарт, тип поверхности, класс, диаметр отверстия, материал, документация, объем НК, метод упаковки.

- Проведите аудит и квалификацию поставщика (возможности + паспорта данных), затем зафиксируйте технологический маршрут.

- Запросите утверждение первого образца перед полным производством.

- Не выбирайте только по цене; стоимость одной утечки часто превышает экономию от более дешевой партии.

- Используйте письменные контракты, определяющие критерии приемки и ответственность за доработку.

- Используйте сторонние инспекции на контрольных точках для партий критического назначения.

- Ведите карточку оценки поставщиков и запускайте корректирующие действия при появлении тенденций.

Инженерный пример (Случай 4 — несоответствие класса): Завод заказал “фланцы одного размера” и получил в партии фланцы более низкого класса давления. Всё “подошло”, но соединение стало слабым звеном в аварийных условиях. Профилактика: требовать проверки маркировки класса при приёмке, разделять по классу/плаву и добавлять требование фотографии маркировки в итоговый пакет отчётов.

Совет: Для критических линий (высокое давление, циклическая служба, сероводородная среда или опасные жидкости) рассматривайте контроль качества фланцев как программу, основанную на рисках: увеличенная выборка, строгая прослеживаемость и контрольные точки с участием свидетелей.

Стратегии непрерывного улучшения

Непрерывное улучшение означает, что вы измеряете дефекты и замыкаете цикл. Практические шаги:

- Требуйте полноты сертификатов (MTR/EN 10204, НК, отчёты по размерам) для каждого заказа.

- Анализируйте тенденции несоответствий по категориям (размеры, маркировка, прослеживаемость, повреждение поверхности, НК, упаковка).

- Используйте видеоаудиты или периодические выездные аудиты для проверки стабильности процессов.

- Начинайте работу с новыми поставщиками с пробных заказов и усиленного контроля перед масштабированием.

- Отслеживайте показатели поставок и “дефекты, обнаруженные после прибытия”.

| Стратегия | Описание |

|---|---|

| Контроля качества | Определите контрольные точки, фиксируйте измеренные значения и требуйте отчёты о корректирующих действиях при повторениях. |

| Требования заказчика | Зафиксируйте спецификацию (тип поверхности/класс/материал/документация) и формально контролируйте изменения. |

| Операционная эффективность | Используйте данные о дефектах для выявления отклонений процесса (износ инструмента, метод упаковки, ошибки в документации). |

Вы можете обеспечить получение качественных фланцев из Китая используя чёткий процесс контроля качества.

- Проверяйте возможности поставщика и контроль документации (не только сертификаты).

- Подтвердите идентичность материала с прослеживаемостью и PMI по согласованному плану выборки.

- Используйте NDE соответствующим образом для обнаружения скрытых дефектов без повреждения деталей.

- Требуйте отчеты сторонней инспекции с фотографиями и измеренными значениями.

- Контролируйте упаковку, чтобы поверхности и маркировка оставались неповрежденными при транспортировке.

- Подтвердите, что поставщики имеют стабильные системы качества и средства контроля прослеживаемости.

- Используйте контрольные списки и контрольные точки вместо инспекции только в конце.

- Для критических партий присутствуйте на ключевых инспекциях (PMI/NDE/первообразец/упаковка).

Постоянно совершенствуйте процесс. Стабильное качество фланцев — результат системы: четкие требования, контролируемое производство, проверенные доказательства и дисциплинированная обратная связь.

Часто задаваемые вопросы

Какие документы следует запрашивать при покупке фланцев из Китая?

Вы должны запросить полный “пакет сертификатов”, подтверждающий соответствие материала и прослеживаемость:

- Отчет о заводских испытаниях (MTR) / Сертификат заводских испытаний (химический состав + механические свойства)

- EN 10204 3.1 или EN 10204 3.2 при необходимости

- Отчёт о проверке размеров (с зафиксированными значениями)

- Отчёты по неразрушающему контролю (УЗК/МПК/ПК), если указано

- Упаковочный лист + набор фотографий маркировки + лист указателя сертификатов

Эти документы позволяют проверить качество, подтвердить прослеживаемость и быстро разрешить споры после прибытия.

Как проверить соответствие фланца международным стандартам?

Начните с маркировки и сертификатов, затем подтвердите критические размеры и торцевые поверхности. Для фланцев ASME убедитесь, что заказ ссылается ASME B16.5 или ASME B16.47, и подтвердите стандарт прокладки, когда это уместно (часто ASME B16.20).

| Требуется маркировка | Почему это важно |

|---|---|

| Номер стандарта | Показывает, какие правила по размерам/маркировке/испытаниям применяются. |

| Марка материала | Подтверждает, что металлургия соответствует требованиям по коррозионной стойкости и прочности. |

| Номер плавки | Связывает деталь с сертификатом и результатами испытаний. |

Всегда сверяйте маркировку, сертификаты и упаковочный лист. Если какое-либо звено в прослеживаемости нарушено, рассматривайте партию как высокорисковую.

Почему двойная сертификация важна для нержавеющих фланцев?

Двойная сертификация может снизить сложность управления запасами, но она должна быть подтверждена прослеживаемостью и верификацией.

Вы получаете:

- Большую гибкость, когда разные проекты требуют немного разных заявлений о соответствии

- Сниженный риск “только бумажного соответствия”, если применяются PMI и прослеживаемость по плавке

- Более простой экспорт, когда требования к документации различаются по регионам

Не принимайте “двойной сертификат” только как маркировку. Требуйте, чтобы пакет сертификатов точно показывал, как было продемонстрировано и проверено соответствие.

Что такое фонофиниш и почему это важно?

Фонографическая обработка — это контролируемая спиральная насечка на уплотнительной поверхности.

Эта обработка:

- Помогает многим прокладкам RF равномерно прилегать, создавая контролируемые микрошероховатости

- Снижает риск утечки, когда тип прокладки соответствует состоянию поверхности

- Улучшает повторяемость по сравнению со случайными следами механической обработки

Соотнесите ожидания по обработке с типом прокладки и спецификацией проекта. В случае сомнений определите требуемый диапазон шероховатости в примечаниях к заказу.

Как обеспечить высокое качество фланцев после поставки?

Хранение и обращение могут повредить поверхности и уничтожить прослеживаемость.

Выполните следующие шаги:

- Храните фланцы в помещении, в сухом месте, на подставках и разделёнными по марке/классу/материалу.

- Держите защитные крышки на месте до установки; не укладывайте поверхности металл к металлу.

- Повторно проверьте маркировку и состояние поверхности перед установкой, особенно после длительного хранения.

Правильное хранение защищает уплотнительные поверхности и обеспечивает соответствие документации и маркировки устанавливаемым деталям.