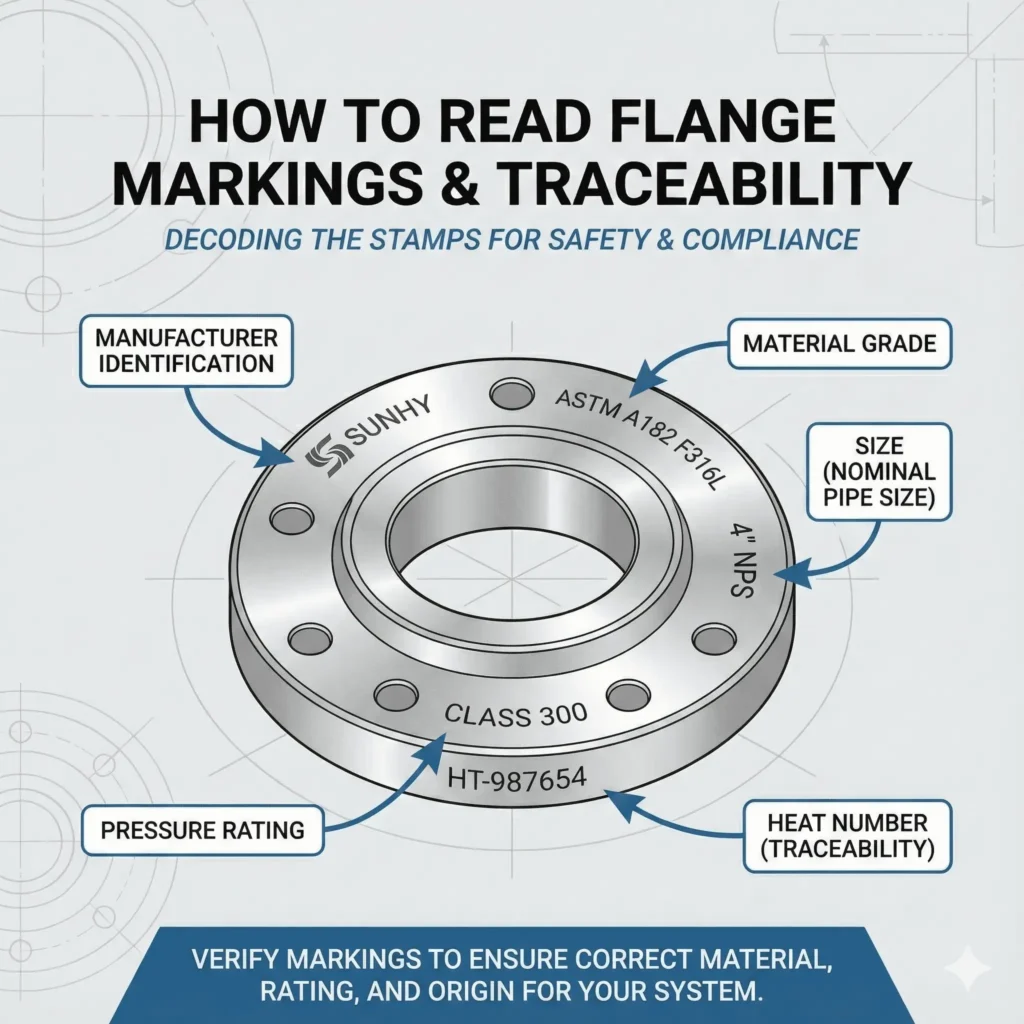

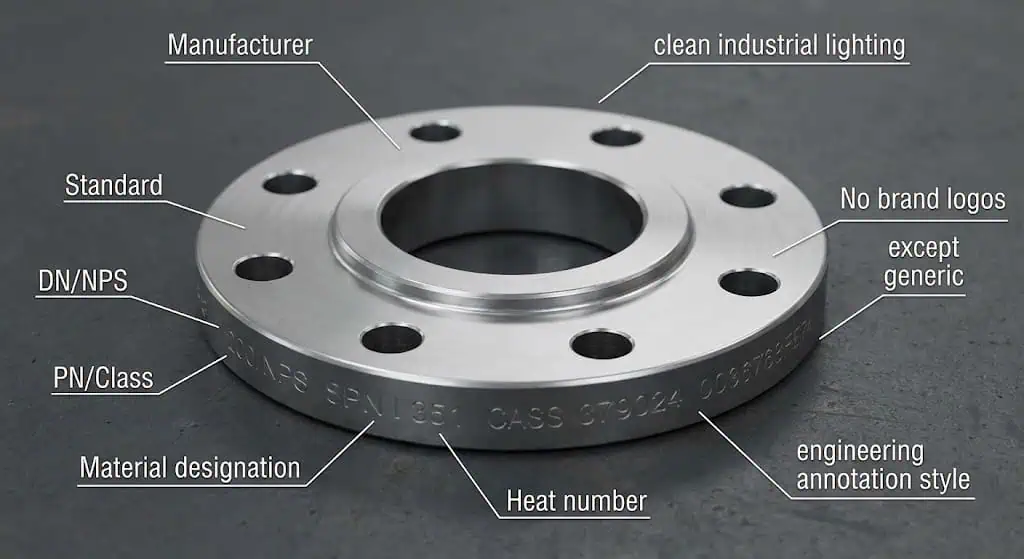

Per leggere le marcature delle flange, iniziare con la “catena di identificazione” stampata sulla flangia: marchio del produttore → norma di riferimento → dimensione → classe di pressione → designazione del materiale → numero di colata/lotto. Questa sequenza consente di confermare (1) che la flangia appartiene al sistema dimensionale corretto (ASME “NPS/Class” rispetto a EN “DN/PN”), e (2) che può essere rintracciata fino alla colata corretta sul rapporto di prova del laminatoio (MTR) o sul certificato di ispezione EN 10204 prima che la flangia raggiunga il serraggio. Le marcature sono importanti perché supportano la tracciabilità, la sicurezza e la conformità; inoltre rivelano precocemente gli errori più comuni in campo—assemblaggi con standard misti, materiale errato o documentazione che non corrisponde al componente fisico.

| Requisito | Descrizione |

|---|---|

| Nome o marchio del produttore | Identificazione permanente del produttore (primo controllo alla ricezione e prima dell'installazione) |

| Standard | Riferimento alla norma stampato sul componente (ad esempio, EN 1092-1 per flange DN/PN, o ASME B16.5 per flange NPS/Class) |

| Numero del tipo di flangia | Identificazione specifica del tipo di flangia (EN “Type”/“Form” o designazione del progetto) |

| DN | Designazione del diametro nominale utilizzata nei sistemi EN (non trattarlo come un OD misurato) |

| Designazione PN | Designazione della pressione nominale utilizzata nei sistemi EN (verificare i limiti in temperatura secondo le specifiche del progetto) |

| Grado del materiale | Designazione del materiale (grado ASTM/EN) che deve corrispondere al certificato e all'ambiente di servizio |

| Numero di fusione | Identificazione univoca che collega la flangia al lotto di fusione/calore originale per la tracciabilità |

Cosa Sono le Marcatura delle Flange

Definizione e scopo

Le marcatura delle flange sono un insieme di simboli, numeri e codici stampati o incisi su una flangia per identificarne le caratteristiche essenziali. Nella pratica, le marcatura devono consentire di rispondere rapidamente a tre domande ingegneristiche: “Qual è il sistema dimensionale?” “Di cosa è fatta?” e “Posso risalire al lotto di calore e al certificato corretti?” Standard e sistemi di marcatura come MSS SP-25 esistono affinché gli ispettori possano identificare in modo coerente il produttore, la designazione della classe, i materiali di costruzione e qualsiasi limitazione speciale.

Un tipico insieme di marcatura delle flange include:

- Identificazione o logo del produttore (chi lo ha prodotto e chi è responsabile della tracciabilità termica).

- Designazione del materiale (ad esempio, grado ASTM A182 per flange in acciaio inossidabile) e qualsiasi condizione di trattamento termico richiesta.

- Identificazione della faccia / interfaccia di tenuta come richiesto dalla norma di riferimento o dalle specifiche del progetto (ad esempio, RF/RTJ o “Forma” della faccia EN).

- Riferimento alla norma (ad esempio, ASME B16.5 o EN 1092-1) per evitare di mescolare schemi di foratura o sistemi di classificazione.

- Designazione della dimensione del tubo (NPS per i sistemi ASME, DN per i sistemi EN) e qualsiasi requisito di spessore/schedule applicabile al tipo di flangia.

- Designazione della classe di pressione (sistema “Class” portatile ASME o designazione “PN” EN) che deve essere verificata alla temperatura di progetto.

- Numero di lotto o di colata che deve corrispondere al certificato MTR / di ispezione prima dell'installazione.

Queste marcatura consentono agli ingegneri e agli ispettori di verificare che ogni flangia soddisfi la norma richiesta e l'ordine di acquisto. In campo, il valore più alto delle marcatura non è “l'identificazione fine a se stessa”—è prevenire l'installazione di parti errate. Se le marcatura non corrispondono al certificato, trattare la flangia come non conforme finché la discrepanza non viene risolta.

Importanza per la sicurezza e la conformità

Le marcatura delle flange proteggono l'integrità del giunto perché impediscono errori prevenibili prima del serraggio dei bulloni. Le marcatura fornisce informazioni critiche sulle specifiche come materiale, designazione della classe di pressione e riferimento alla norma. Questi dettagli sono ciò che si utilizza per confermare: (1) la guarnizione e gli elementi di fissaggio sono compatibili con il sistema di facciata, e (2) la flangia appartiene alla stessa famiglia di norme del componente accoppiato.

- Le marcatura delle flange garantisce la compatibilità con altri componenti evidenziando le differenze tra “DN/PN vs NPS/Class” e la foratura prima del montaggio.

- Supportano la conformità collegando il componente fisico agli standard e alla documentazione richiesti dal progetto (MTR, certificati di ispezione e requisiti dell'ordine di acquisto).

- Una corretta identificazione riduce il rischio di guasti prevenendo l'installazione di materiale errato (ad esempio, 304 utilizzato dove il rischio di corrosione per vaiolatura da cloruri richiede 316/duplex).

- Le marcatura consentono la tracciabilità per audit, manutenzione e richiami—specialmente quando il numero di colata viene mantenuto in modo coerente attraverso i registri.

Realtà sul campo: la maggior parte degli incidenti legati alle flange collegati alla “marcatura” iniziano come problemi logistici—lotti misti, documentazione scambiata o marcatura nascosta dal rivestimento. Se non si risolvono questi problemi alla ricezione, si è costretti a risolverli in seguito sotto pressione, durante la messa in servizio o dopo una perdita.

Guida Rapida alla Marcatura delle Flange (A Colpo d'Occhio)

Le marcatura delle flange forniscono informazioni essenziali per una rapida identificazione e tracciabilità. Gli ispettori utilizzano le marcature per confermare che il pezzo corrisponda all'ordine di acquisto, quindi verificano che il certificato corrisponda al numero di colata stampato. Utilizzate la scheda riassuntiva qui sotto come “decodificatore da officina”—poi convalidatela rispetto alle tabelle dello standard di riferimento e ai documenti del vostro progetto.

Tabella: Identificatore / Significato / Esempio / Certificato corrispondente

| Identificatore | Significato | Esempio | Certificato corrispondente |

|---|---|---|---|

| Produttore | Nome o logo del produttore | SUNHY | Certificato di prova del laminatoio (MTR) / certificato di ispezione (collega produttore + colata) |

| DN (Diametro Nominale) | Designazione della dimensione nominale utilizzata nei sistemi EN | DN100 | Ordine di acquisto + registro di ispezione dimensionale (e referenziato sui pacchetti di certificati) |

| PN (Pressione Nominale) | Designazione della pressione nominale utilizzata nei sistemi EN | PN16 | Ordine di acquisto + registro di ispezione (verificare la classificazione in temperatura secondo specifica) |

| CLASS (Classificazione ASME) | Designazione della classificazione pressione-temperatura utilizzata nei sistemi ASME | Classe 150 | Ordine di acquisto + riferimento standard; verificare secondo le tabelle pressione-temperatura ASME |

| Grado del material | Specifica/grado del materiale che regola chimica e proprietà | ASTM A182 F316/316L | Certificato del materiale / MTR (chimica + proprietà meccaniche legate alla fusione) |

| Riferimento standard | Famiglia standard per dimensioni e marcatura | EN 1092-1 / ASME B16.5 | Pacchetto certificati + specifica di progetto (non mescolare famiglie di norme) |

| Numero di Colata | Identificativo unico di fusione/lotto per tracciabilità | HN12345 | Certificato di ispezione MTR / EN 10204 (deve corrispondere esattamente al timbro) |

| Simbolo trattamento termico | Indica la condizione di trattamento termico specificata quando richiesta | SA (Solubilizzato) | Registro trattamento termico (quando richiesto dalla specifica del materiale/specifica di progetto) |

Suggerimento: Verificare sempre il numero di fusione e la designazione del materiale con il pacchetto certificati prima di rilasciare la flangia per lavorazione o installazione. Se non è possibile riconciliarli, mettere in quarantena il componente ed eseguire l'escalation.

Le marcature comuni delle flange includono DN, PN, CLASS, designazione del materiale, riferimento alla norma e numero di fusione. Ciò che conta non è riconoscere il codice, ma dimostrare che il codice corrisponde ai documenti che controllano il rischio.

- DN (Diametro Nominale): identifica la famiglia di dimensioni nominali EN; confermare la compatibilità di foratura e accoppiamento prima del montaggio.

- PN (Pressione Nominale): identifica la famiglia di pressione nominale EN; verificare i limiti di temperatura secondo la norma/specifica applicabile.

- CLASS: designazione di classificazione ASME; non trattare “Class 150” come un singolo valore psi—la capacità di pressione cambia con la temperatura e il gruppo di materiali.

- Grado del Materiale: confermare il formato esatto di specifica/grado utilizzato per il progetto (ad esempio, “A182 F316/316L” anziché generico “316”).

- Riferimento alla Norma: dimostra se la flange appartiene alla famiglia EN o ASME; questo previene disallineamenti dei fori dei bulloni e assemblaggi “quasi adatti”.

- Numero di Fusione: è l'ancora di tracciabilità; se manca, non è chiaro o è incoerente, non è possibile completare la tracciabilità.

- Simbolo di Trattamento Termico: aiuta a confermare la condizione (ad esempio, acciaio inossidabile ricotto in soluzione) dove richiesto dalla specifica.

Esempio di interpretazione della marcatura della flange:

Una flangia contrassegnata “SUNHY DN100 PN16 ASTM A182 F316/316L EN1092-1 HN12345” significa che la flangia è stata prodotta da Sunhy, ha un diametro nominale DN100 e designazione di pressione PN16 nel sistema EN, è fucinata secondo ASTM A182 in grado 316/316L, rispetta la famiglia dimensionale EN 1092-1 e deve essere rintracciabile al colpo HN12345 sul pacchetto di certificati MTR/controllo.

Come leggere le marcatura delle flange

Identificazione del produttore

Risposta diretta: Identificazione del produttore è la prima marcatura da verificare quando si leggono le marcatura delle flange, perché stabilisce la responsabilità e la rintracciabilità.

- Cercare il nome o marchio del produttore stampato sulla flangia (lo stile del logo dovrebbe essere coerente nel lotto).

- Questa marcatura conferma l'origine e supporta la rintracciabilità; deve corrispondere al nome del fornitore indicato sul pacchetto di certificati.

- Gli ispettori confrontano il marchio del produttore sulla flangia con la documentazione (ordine d'acquisto, lista di imballaggio e certificato MTR/controllo).

- Se il marchio del produttore è mancante, incoerente o appare “ristampato”, trattare la flangia come non conforme fino a verifica.

| Passaggio | Cosa si fa |

|---|---|

| Documentazione | Confrontare l'ordine d'acquisto, la lista di imballaggio e il certificato con i numeri di colata stampati sulle flange |

| Ispezione visiva | Verificare che le marcature siano leggibili (non coperte dal rivestimento) e controllare eventuali danni sulla faccia di tenuta e sui fori per i bulloni |

| Controllo quantità | Contare gli articoli per dimensione/classe e confermare che i lotti misti siano separati prima dello stoccaggio |

| Ispezione dettagliata | Verificare che la famiglia di standard (EN vs ASME), il requisito della faccia e la designazione del materiale corrispondano all'ordine |

| Segnalazione | Registrare eventuali discrepanze (foto + numero di colata) e mettere in quarantena i pezzi fino alla disposizione |

Grado del materiale e codice ASTM

Risposta diretta: La designazione del materiale e la specifica ASTM (o EN) del materiale indicano la metallurgia che si sta installando e devono corrispondere al certificato e all'ambiente di servizio.

- Individuare la designazione del materiale, ad esempio “ASTM A182 F316/316L”, sulle marcatura della flangia, quindi confermare che lo stesso formato compaia sul certificato di prova del materiale (MTR).

- Queste marcatura indicano la specifica del materiale di riferimento (chimica + requisiti meccanici) e riducono il rischio di installazione con gradi misti.

- Quando il servizio è sensibile alla corrosione, il grado non è un dettaglio burocratico: determina il rischio di corrosione per vaiolatura/SCC e il costo di manutenzione a lungo termine.

| Codice ASTM | Grado del material | Significato |

|---|---|---|

| ASTM A105 | Acciaio al carbonio | Comune per flange in acciaio al carbonio; verificare i requisiti di resilienza quando si applica il servizio a bassa temperatura. |

| ASTM A182 | Acciaio inossidabile / legato | Flange in acciaio inossidabile e legato con chimica/meccanica definite; i gradi comuni includono F304/L e F316/L (confermare l'esatto formato del grado “F”). |

| ASTM A350 | Acciaio bassolegato | Utilizzato dove si applicano requisiti di tenacità all'intaglio/bassa temperatura; verificare classe/grado sul certificato di prova del materiale e specifiche del progetto. |

Dimensione e Spessore

Risposta diretta: Le marcature di dimensione identificano la famiglia nominale del tubo (DN o NPS) e devono corrispondere alla famiglia standard della flangia accoppiata e alla foratura.

- Verificare la presenza della marcatura DN (sistema EN) o NPS (sistema ASME) stampata sulla flangia; non presupporre che DN e NPS siano intercambiabili.

- Confermare che la famiglia di marcatura corrisponda ai disegni del progetto e allo standard del componente accoppiato (EN vs ASME).

- Quando lo spessore/schedule è rilevante per il progetto della flangia (ad esempio, certi dettagli di estremità saldata), verificare lo schedule richiesto dai disegni e il tipo di flangia.

| Elemento | Importanza |

|---|---|

| Spessore Nominale del Tubo | Controlla l'adattamento per i progetti di estremità saldata e supporta l'integrità del giunto quando il progetto richiede coerenza dello schedule. |

| Intervallo di Pressione e Diametro | Determina se la famiglia della flangia (DN/PN o NPS/Class) è corretta per le parti accoppiate e il servizio previsto. |

- La verifica della famiglia dimensionale previene l'incompatibilità dei fori per i bulloni, il disallineamento della guarnizione e le rilavorazioni durante l'installazione.

- Dimensioni e classe di pressione devono essere validate insieme; “dimensione corretta” con “famiglia di classe errata” è una modalità di guasto comune in campo.

Classe di pressione

Risposta diretta: Le marcature della classe di pressione indicano la designazione (PN o Class) utilizzata dalla famiglia di norme di riferimento, e si deve verificare la pressione ammissibile alla temperatura di progetto.

- Cercare codici come PN (EN) o CLASS (ASME) sulle marcature dei flangiati; trattarli come “famiglie di norme”, non come etichette generiche di resistenza.

- Le classi di pressione ASME comuni includono 150, 300, 400, 600, 900, 1500 e 2500 (la disponibilità dipende dal NPS e dalle tabelle delle norme).

- Gli ispettori utilizzano queste marcature per verificare che il flangiato soddisfi i requisiti del sistema, quindi incrociano la capacità pressione-temperatura utilizzando le tabelle della norma di riferimento.

- La La famiglia di norme ASME B16.5 definisce i quadri delle classi di pressione e le regole dimensionali per i flangiati a intervallo NPS; la selezione deve comunque considerare temperatura e gruppo di materiali.

- Designazioni più alte generalmente supportano carichi maggiori, ma solo quando vengono applicati il corretto gruppo di materiali, temperatura, elementi di fissaggio e strategia di guarnizione.

- Le classi di pressione devono essere trattate come parte del progetto completo del giunto (faccia, guarnizione, elementi di fissaggio e metodo di assemblaggio), non come un timbro autonomo.

Riferimento standard

Risposta diretta: Le marcature di riferimento standard indicano a quale famiglia dimensionale/di classe appartiene la flangia: questo è il modo più rapido per evitare assemblaggi con standard misti.

- Individuare il codice standard, come EN 1092-1 o ASME B16.5, stampato sulla flangia.

- Queste marcature confermano la famiglia dimensionale utilizzata per la foratura, le convenzioni di facciatura e la designazione della classe; non sono intercambiabili tra famiglie diverse.

- Gli ispettori verificano che il riferimento standard corrisponda alle specifiche del progetto e allo standard della flangia/attrezzatura accoppiata.

| Standard | Descrizione dell'applicazione |

|---|---|

| ANSI/ASME | Definisce le famiglie NPS/Classe, la foratura, le convenzioni di facciatura e le regole dimensionali ampiamente utilizzate nelle industrie di processo. |

| DIN | Standardizzazione storicamente tedesca; nella pratica molti progetti fanno riferimento alle famiglie EN 1092-1 PN/DN con foratura metrica. |

| EN | EN 1092-1 si applica alle flange circolari in acciaio che utilizzano famiglie DN/PN; confermare la foratura PN/DN e le “Forme” di facciatura secondo specifica. |

| API | Utilizzato dove si applicano gli standard per attrezzature oil & gas; verificare l'ambito del progetto e le regole richieste per documentazione e tracciabilità. |

- ASME B16.5: Famiglia dimensionale e di marcatura ASME di base per flange in gamma NPS (non presupporre compatibilità con la foratura EN).

- EN 1092-1: Famiglia dimensionale EN di base per flange DN/PN (verificare la foratura e la serie PN rispetto al componente accoppiato).

Numero di fusione o lotto

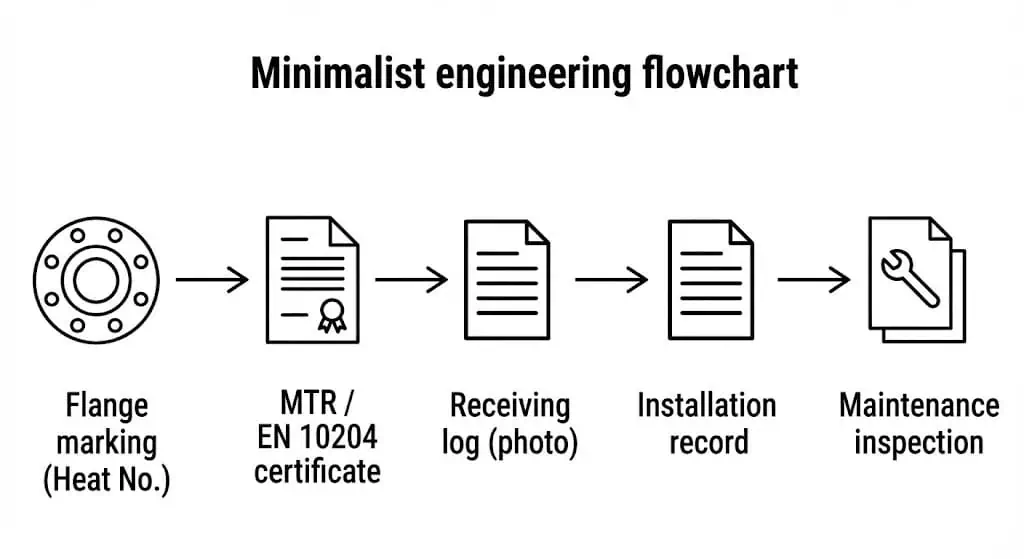

Risposta diretta: Le marcature del numero di fusione o lotto forniscono il collegamento di tracciabilità tra la flangia in mano e il pacchetto di certificati in archivio.

- Cercare un numero di fusione univoco o un codice di lotto stampato sulla flangia; deve essere leggibile dopo la manipolazione e prima della verniciatura.

- Questa marcatura collega la flangia alla sua fusione di produzione e alla colata originale; deve corrispondere esattamente al certificato (nessuna cifra mancante, nessun carattere trasposto).

- Gli ispettori utilizzano il numero di fusione per risalire ai risultati chimici/meccanici sul MTR e ai registri di ispezione a livello di lotto.

- I numeri di fusione consentono una disposizione mirata in caso di non conformità o richiamo; senza un numero di fusione, la tracciabilità diventa un'ipotesi.

- Il controllo a livello di lotto supporta anche la segregazione per dimensione/classe/materiale in modo che lotti misti non migrino nella fabbricazione.

- Questi identificatori supportano la verifica della qualità, la responsabilità e la conformità lungo tutta la catena di fornitura.

Suggerimento: Prima dell'installazione, eseguire una verifica a due persone: una legge il numero di fusione dalla flangia, l'altra lo legge dal MTR/certificato di ispezione. Se differiscono, fermarsi.

Per leggere le marcature delle flange, seguire questi passaggi per ciascuna marcatura:

- Identificare il nome del produttore o il marchio e confermare che corrispondano all'identità del fornitore nei documenti.

- Verificare la designazione del materiale e il formato della specifica del materiale (ASTM/EN) e riconciliarli con il certificato di prova del materiale (MTR).

- Confermare la famiglia di dimensioni (DN vs NPS) e la compatibilità di foratura con la flangia/attrezzatura accoppiata.

- Verificare la designazione della classe di pressione (PN o Class) e validare la pressione ammissibile alla temperatura di progetto.

- Assicurarsi che il riferimento allo standard sia allineato con gli standard del progetto e con la famiglia di standard del componente accoppiato.

- Individuare il numero di colata o lotto e confrontarlo esattamente con il pacchetto dei certificati.

- Registrare la verifica (foto + numero di colata) per garantire la tracciabilità prima del rilascio per l'installazione.

Seguendo questi passaggi, ispettori e ingegneri possono leggere correttamente le marcatura delle flange e mantenere la tracciabilità dalla ricezione al serraggio dei bulloni.

Tracciabilità delle Flange Spiegata

Ruolo delle Marcatura nella Tracciabilità

Marcature su una flangia creano il “puntatore” fisico ai documenti che attestano origine, materiale e conformità. In un sistema di tracciabilità controllato, il numero di colata stampigliato sulla flangia è l'ancora che collega il componente ai risultati delle prove sul materiale, ai registri di ispezione e alla documentazione di rilascio. Senza quell'ancora, puoi archiviare la documentazione cartacea, ma non puoi dimostrare che appartiene alla flangia che hai installato.

Un tipico processo di tracciabilità comprende diverse fasi chiave:

- Il marchio del produttore identifica l'azienda responsabile della produzione della flangia e garantisce la responsabilità.

- La designazione del materiale collega il componente alla composizione chimica/proprietà meccaniche registrate sul certificato MTR/di ispezione.

- Il numero di colata collega la flangia alla fusione/colata originale e al pacchetto di certificati archiviato per il progetto.

- La designazione NPS/DN e la classe di pressione (Class/PN) confermano che la flangia appartiene alla famiglia dimensionale corretta per il componente accoppiato.

- L'identificazione della faccia/caratteristica supporta la selezione della guarnizione e il metodo di assemblaggio del giunto (dipendente dal progetto, ma critico per le prestazioni di tenuta).

- Se richiesto dal rischio del progetto, identificatori seriali unici migliorano la tracciabilità per giunti critici per la sicurezza e audit.

- Marcature speciali confermano che il flusso di lavoro di ispezione e conformità è stato applicato e documentato.

Nota: La tracciabilità è completa solo quando le marcatura, i certificati e i registri di ricezione/installazione sono tutti riconciliati. Se un elemento manca (ad esempio, numero di colata illeggibile), la catena si interrompe.

Le marcatura supportano l'ispezione e la manutenzione in corso perché consentono ai team di collegare i risultati dell'ispezione a uno specifico colata e pacchetto di certificati. Nei progetti moderni, l'etichettatura digitale (QR/seriale) può accelerare il recupero dei record, ma il timbro fisico rimane importante: le etichette possono essere rimosse o sostituite, mentre un marchio controllato sulla flangia rimane.

Esempi Pratici di Tracciabilità

Un sistema strutturato di tracciabilità delle flange previene incidenti di sicurezza e protegge la programmazione intercettando rischi di parti errate alla ricezione. Gli esempi seguenti riflettono realtà comuni in campo: lotti misti, documentazione scambiata e disallineamenti tra famiglie di standard che sono facili da trascurare quando le squadre sono sotto pressione di tempo.

La tabella seguente evidenzia i risultati pratici dei controlli di tracciabilità:

| Descrizione delle evidenze | Impatto su sicurezza/conformità |

|---|---|

| Il numero di colata sul flangia corrisponde al pacchetto di certificati MTR/controllo archiviato per il progetto. | Consente tracciabilità verificabile e disposizione mirata se viene rilevata una non conformità. |

| Il pacchetto di certificati esiste, ma il numero di colata sul flangia è mancante/illeggibile dopo la verniciatura o la sabbiatura. | La catena di tracciabilità si interrompe; il flangia non deve essere installato finché l'identità non viene ripristinata o sostituita. |

| Il riferimento standard mostra la famiglia EN su un lato e la famiglia ASME sull'altro (lotto misto). | Alto rischio di disallineamento dei fori dei bulloni, errato posizionamento della guarnizione e montaggio forzato; isolare e verificare nuovamente prima dell'assemblaggio. |

I protocolli di tracciabilità di Sunhy includono:

- Marcatura di ogni flangia con un numero di colata univoco e marchio del produttore, mantenendo tali identificatori coerenti tra i documenti.

- Mantenimento dei registri di lotto, inclusi certificati MTR/controllo e risultati di ispezione dimensionale/visiva per l'ordine.

- Supporto al recupero dei registri per consentire agli ispettori di riconciliare le marcatura con i documenti prima dell'installazione.

Questo livello di tracciabilità riduce i lavori di rielaborazione: se viene rilevata una discordanza, i team possono isolare solo il lotto/fornitura interessato invece di fermare l'intera linea. Supporta anche la manutenzione a lungo termine perché è possibile collegare un problema di giunto a uno specifico lotto, certificato e registro di installazione.

Suggerimento: Alla ricezione, scattare una foto chiara del set di marcatura (incluso il numero di lotto) e archiviarla con il pacchetto dei certificati. Questa abitudine risolve molti problemi di audit e controversie in seguito.

Lista di controllo per l'ispezione dell'acquirente

Una completa lista di controllo per l'ispezione dell'acquirente aiuta a verificare l'accuratezza della marcatura dei flangiati e protegge la tracciabilità. La ricezione è il punto in cui è possibile fermare il rischio di parti errate al costo più basso—prima della fabbricazione, prima dell'installazione e prima della prova di pressione.

La seguente tabella illustra gli elementi chiave da verificare durante l'ispezione:

| Voce della lista di controllo | Descrizione |

|---|---|

| Metodi di marcatura | Confermare che le marcatura siano permanenti e leggibili (stampaggio, punzonatura a punti o laser) e rimangano leggibili dopo i normali processi di movimentazione/verniciatura. |

| Conformità | Verificare che la famiglia di standard sul raccordo (ASME vs EN) corrisponda all'ordine di acquisto e alla famiglia di standard del componente accoppiato. |

| Marcatura di Riparazione | Controllare la presenza di eventuali indicatori di riparazione/rielaborazione richiesti dal piano QC del progetto; confermare l'esistenza di documentazione per qualsiasi non conformità gestita. |

| Leggibilità | Assicurarsi che tutte le marcature (soprattutto il numero di colata) possano essere lette senza incertezze; se non chiare, mettere in quarantena e richiedere risoluzione prima del rilascio. |

Gli acquirenti dovrebbero seguire anche questi passaggi durante l'ispezione:

- Confrontare tutte le marcature sul raccordo con l'ordine di acquisto e il pacchetto certificati; verificare che la famiglia dimensionale e la famiglia di classe corrispondano all'ordine.

- Verificare che il numero di colata sia collegato direttamente al certificato MTR/di ispezione; trattare qualsiasi discordanza come un elemento di stop-work.

- Controllare che la designazione del materiale e il riferimento allo standard corrispondano alle specifiche del progetto prima del rilascio per l'installazione.

Suggerimento: Se le marcature sono difficili da leggere, pulire l'area (senza rimuovere materiale), quindi fotografare il timbro con luce radente. Se ancora non si riesce a leggere con sicurezza il numero di colata, non installare la flangia.

Un processo di ispezione accurato riduce gli errori di installazione e garantisce la sicurezza a lungo termine. Nella pratica, questa lista di controllo previene i due esiti più costosi: rilavorazioni durante l'assemblaggio e risoluzione di problemi dopo una perdita durante la messa in servizio.

Problemi comuni e come gestirli

Marcature mancanti/non chiare

Le marcatura mancanti o non chiare non sono un problema “estetico”—bloccano la tracciabilità e possono fermare l'installazione. Gli ispettori vedono tipicamente tre cause principali: marcatura persa per corrosione/abrasione, marcatura coperta da rivestimento, o marcatura mai applicata in modo uniforme. La tabella seguente mostra i problemi comuni sul campo:

| Tipo di problema | Descrizione |

|---|---|

| Usura o perdita della marcatura | Le marcatura sbiadiscono per corrosione, sabbiatura o abrasione; verificare la leggibilità alla ricezione e prima del rivestimento/installazione. |

| Interpretazione errata | Diverse norme utilizzano convenzioni differenti (DN/PN vs NPS/Class); un'interpretazione errata porta all'installazione di parti sbagliate. |

| Marcature incomplete | Identificatori critici (soprattutto il numero di fusione o il riferimento alla norma) mancano; non è possibile completare la tracciabilità senza di essi. |

Esempio sul campo: un lotto di flange è arrivato leggibile, ma dopo sabbiatura + primer il numero di fusione è diventato illeggibile. L'equipaggio non ha potuto riconciliare i certificati con le parti fisiche durante il serraggio, quindi la linea è stata fermata, le flange sono state messe in quarantena e sono state necessarie parti di ricambio. La prevenzione è semplice: verificare la leggibilità alla ricezione, fotografare le marcatura e proteggere l'area di stampa durante la verniciatura quando il piano di controllo qualità lo consente.

Rischio di norme miste

L'utilizzo di flange provenienti da famiglie di norme miste causa disallineamento dei fori per i bulloni e assemblaggi a “forzatura” che danneggiano le superfici e le guarnizioni. Il rischio di norme miste di solito entra attraverso lo stoccaggio e la logistica—flange DN/PN immagazzinate accanto a flange NPS/Class di dimensioni approssimativamente simili, quindi prelevate sotto pressione di programma. Per prevenirlo, gli ispettori dovrebbero:

- Rivedere tutte le marcatura per i riferimenti alle norme (EN 1092-1 vs ASME B16.5) e segregare fisicamente l'inventario per famiglia di norme.

- Abbinare ogni flange alla famiglia di norme richiesta dal progetto prima che raggiunga il fronte di lavoro.

- Separare le flange per standard durante lo stoccaggio, il kitting e l'installazione; non fare affidamento sulla “somiglianza visiva”.”

Esempio sul campo: Una DN100 PN16 è stata scambiata per una NPS 4 Class 150 durante il kitting perché sono comunemente considerate “abbastanza simili”. La flange non si allineava sul cerchio dei fori; è seguita una rilavorazione e la faccia è stata danneggiata da ripetuti tentativi di montaggio. Le marcatura avrebbero impedito il tentativo.

Avviso su certificati contraffatti/falsi

I certificati contraffatti o non corrispondenti sono una vera modalità di guasto nelle catene di fornitura multi-livello. Il controllo pratico non è “fiducia” ma verifica: il numero di fusione e la designazione del materiale sulla flange devono corrispondere al pacchetto di certificati, e il tipo di certificato deve soddisfare i requisiti del progetto. La mancata verifica può portare a gravi conseguenze:

- Materiale errato o fusione errata possono essere installati, creando rischi di corrosione, fessurazione o resistenza che potrebbero non manifestarsi fino al servizio.

- I tempi di fermo e l'impatto sulla programmazione aumentano quando i componenti devono essere messi in quarantena in ritardo (dopo la fabbricazione o durante la messa in servizio).

- La sicurezza compromessa mette a rischio il personale e le attrezzature, specialmente in servizi pericolosi o ad alta energia.

Esempio sul campo: Molte flange “316” sono arrivate con certificati che indicavano 316, ma lo screening PMI ha segnalato una chimica incoerente con il contenuto di 316/Mo. Il numero di fusione sulla flange non corrispondeva al certificato. Il lotto è stato rifiutato prima dell'installazione—esattamente il risultato che si desidera da un sistema di tracciabilità.

Suggerimento: Verificare le marcature e i certificati alla ricezione, quindi ricontrollare il numero di fusione e la famiglia di standard all'installazione. Due punti di controllo intercettano la maggior parte dei guasti.

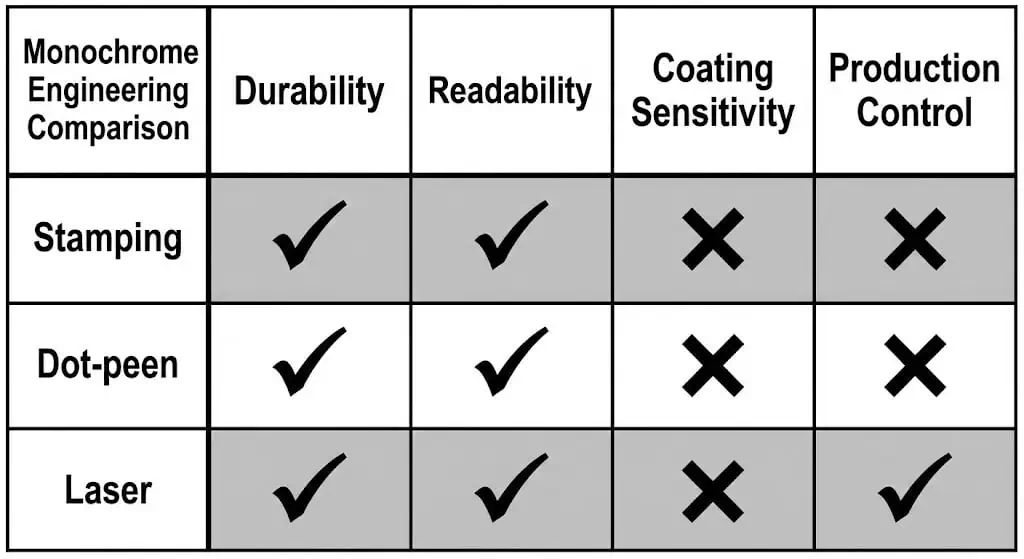

Tecnologie di marcatura per flange

Stampa e incisione

La stampa, la punzonatura a punti e la marcatura laser sono utilizzate per creare un'identificazione che rimanga leggibile per tutta la vita della flangia. La vostra preoccupazione ingegneristica è la durabilità nell'ambiente reale: esposizione alla corrosione, danni da movimentazione, rivestimento e pulizia. I produttori selezionano un metodo in base alla permanenza richiesta, alla leggibilità e al controllo della produzione.

La tabella seguente confronta le opzioni comuni di tecnologia di marcatura per flange:

| Metodo di marcatura | Vantaggi | Svantaggi |

|---|---|---|

| Incisione manuale | Investimento minimo, marcatura flessibile | Lento, ad alta intensità di manodopera, profondità non uniforme |

| Marcatura con stampi | Marchi profondi e permanenti, basso costo per marchio | Opzioni di caratteri limitate, può deformare le aree sottili se applicata in modo improprio |

| Marcatura a puntinatura | Marchi durevoli, adatti per ambienti severi, veloce per il testo | Rumore e leggibilità dipendono dalla densità dei punti e dalle condizioni della superficie |

| Marcatura laser | Alta velocità e precisione, costante, supporta data-matrix/QR | Investimento iniziale più elevato, richiede controlli di sicurezza |

La marcatura a puntinatura e laser è ampiamente utilizzata per coerenza e leggibilità sui flangiati in acciaio inossidabile. Per l'ispezione, il metodo “migliore” è quello che rimane leggibile dopo i vostri processi reali di manipolazione e rivestimento.

Avanzamenti nei metodi di marcatura

La marcatura moderna integra identificatori (seriale/QR) per accelerare il recupero dei registri e scoraggiare la contraffazione. I produttori possono applicare identificatori unici nelle prime fasi della produzione, consentendo di collegare i risultati delle ispezioni e i registri dei certificati al componente mentre è ancora sotto custodia controllata.

I progressi chiave includono:

- Identificatori unici e numeri seriali applicati precocemente nella produzione per una tracciabilità controllata e la segregazione dei lotti.

- Codici a barre e codici QR incorporati su ogni flangia, collegati a database di tracciabilità.

- Integrazione di sistemi digitali per monitorare la qualità della marcatura e i dati di produzione in tempo reale.

Le aspettative sui sistemi di marcatura dipendono ancora dagli standard di riferimento e dal piano di controllo qualità del progetto. Le funzionalità digitali aiutano, ma non sostituiscono il set di marchi fondamentali (produttore, famiglia di standard, dimensione/classe, designazione del materiale, numero di colata) che supporta la tracciabilità in campo.

Suggerimento: se il progetto si basa su ID digitali, verificare il database e il processo di recupero prima che i componenti arrivino in cantiere. Un codice QR a cui nessuno può accedere non è tracciabilità.

La marcatura accurata dei flangiati e la tracciabilità proteggono la sicurezza, supportano le verifiche e riducono i rilavori. Gli ispettori leggono le marcature controllando produttore, designazione del materiale, famiglia dimensionale, famiglia di pressione, riferimento normativo e numero di fusione, quindi riconciliandoli con certificati e registri.

| Aspetto | Contributo alla sicurezza e alla conformità |

|---|---|

| Verifica della compatibilità | Previene assemblaggi con norme miste e disallineamenti dei fori dei bulloni prima del montaggio |

| Identificazione del materiale | Conferma la chimica e l'intento meccanico attraverso la corretta designazione del materiale e il collegamento ai certificati |

| Conformità alle norme | Supporta la selezione della famiglia normativa (EN vs ASME) e la verificabilità |

| Tracciabilità e manutenzione | Consente decisioni mirate di disposizione e manutenzione basate sui registri |

Migliori pratiche per la verifica delle marcatura delle flange includono:

- Separare l'inventario per famiglia di standard, famiglia di dimensioni e designazione del materiale

- Fotografare i set di marcatura (incluso il numero di colata) e archiviarli con il pacchetto del certificato

- Verificare il numero di colata e la designazione del materiale alla ricezione e nuovamente all'installazione

Una corretta verifica durante l'approvvigionamento e l'installazione previene i fallimenti di tracciabilità più comuni.

FAQ

Cosa significano i numeri e le lettere su una flangia?

Identificano la famiglia di standard della flangia, la designazione di dimensione/classe, la designazione del materiale e l'ID di tracciabilità.

- Marcatura del produttore (chi l'ha prodotta)

- Designazione del materiale (specifica + grado, legata a chimica/proprietà meccaniche)

- Famiglia di dimensioni (DN o NPS)

- Designazione della classe (PN o Class)

- Riferimento standard (famiglia EN 1092-1 o ASME B16.5)

- Numero di lotto/forno (riferimento di tracciabilità per il pacchetto certificati)

Come si può verificare la tracciabilità dei flangiati?

Verificare che il numero di lotto stampato e la designazione del materiale corrispondano al pacchetto certificati, quindi confermare che la famiglia standard corrisponda all'ordine.

- Confrontare il numero di lotto sulla flangia con il pacchetto MTR/certificato di ispezione

- Confermare che la designazione del materiale e la famiglia standard corrispondano all'ordine di acquisto e ai disegni

- Registrare la verifica (foto + numero di lotto) alla ricezione e prima dell'installazione

Perché è importante una corretta marcatura delle flange?

Previene l'installazione di parti errate e consente una tracciabilità verificabile per sicurezza e conformità.

- Evita disallineamenti dei fori per bulloni e adattamenti errati della guarnizione prima dell'assemblaggio

- Supporta il controllo qualità collegando la parte fisica ai risultati dei test e alle registrazioni di ispezione

- Consente decisioni di manutenzione tracciabili e disposizioni mirate se vengono scoperti problemi

Cosa dovrebbe fare un acquirente se una marcatura non è chiara?

Mettere in quarantena la flangia e risolvere l'identificazione prima dell'installazione.

- Contattare il fornitore e richiedere chiarimenti con prove (foto dell'area di marcatura)

- Richiedere documentazione di supporto legata al lotto/calore sospetto

- Non installare finché numero di calore, designazione del materiale e famiglia di norme non sono verificati

Quali metodi di marcatura durano più a lungo?

Marcatura a stampo profondo, punzonatura a punti e marcatura laser controllata possono essere tutte durevoli se applicate correttamente; il metodo “migliore” è quello che rimane leggibile dopo la manipolazione e il processo di rivestimento.

| Metodo | Durabilità |

|---|---|

| Marcatura laser | Alta (costante e leggibile quando le condizioni superficiali sono controllate) |

| Marcatura a stampo profondo | Alta (molto durevole, ma deve evitare distorsioni su aree sottili) |

| Incisione manuale | Media (dipende dalla profondità, dalla costanza e dalle condizioni di esposizione) |