Punti Chiave: Misurazione dei Raccordi a Saldare a Testa

- Identificare lo Standard: Confermare sempre se il raccordo è ASME B16.9 (Standard) o ASME B16.28 (Raggio Corto).

- Misurare il DE, Non il DI: I raccordi per tubi sono dimensionati in base al Diametro Esterno (DE) che corrisponde alla tabella NPS.

- Dimensione Critica: La dimensione “Da Centro a Estremità” è la causa più comune di errori nella fabbricazione dei tratti prefabbricati.

- Utensili: Utilizzare calibri digitali per DE/Lunghezza e un micrometro per lo spessore della parete (Schedule).

Accessori per saldatura a testa in acciaio inossidabile vengono misurati in base alla dimensione nominale del tubo, al diametro esterno, allo spessore della parete (schedule) e alla presa del raccordo (da estremità a estremità / da centro a estremità). Queste misurazioni determinano se un raccordo si adatterà al tubo, manterrà l'allineamento del foro e si salderà senza forzature. Per la maggior parte degli accessori per saldatura a testa “lavorati in fabbrica”, i requisiti e le tolleranze dimensionali sono definiti in ASME B16.9, mentre la preparazione dello smusso per la saldatura è coperta da ASME B16.25. I requisiti di materiale e trattamento termico per i gradi comuni di acciaio inossidabile per saldatura a testa (WP304/L, WP316/L, ecc.) sono tipicamente specificati secondo ASTM A403/A403M.

Dal punto di vista del controllo qualità, un piano di ispezione pratico si concentra sulla verifica dimensionale più le prove di tracciabilità del materiale. I controlli comuni includono:

- Controlli dimensionali (OD, lunghezza totale, da centro a estremità) utilizzando calibri/calibri tarati e campionamento documentato

- Verifica dello spessore di parete mediante micrometro e/o controlli spot a ultrasuoni dove la formatura può assottigliare l'area tangente

- Revisione del certificato MTR / di ispezione (tracciabilità del numero di fusione) e, quando specificato, controlli spot PMI per conferma del grado

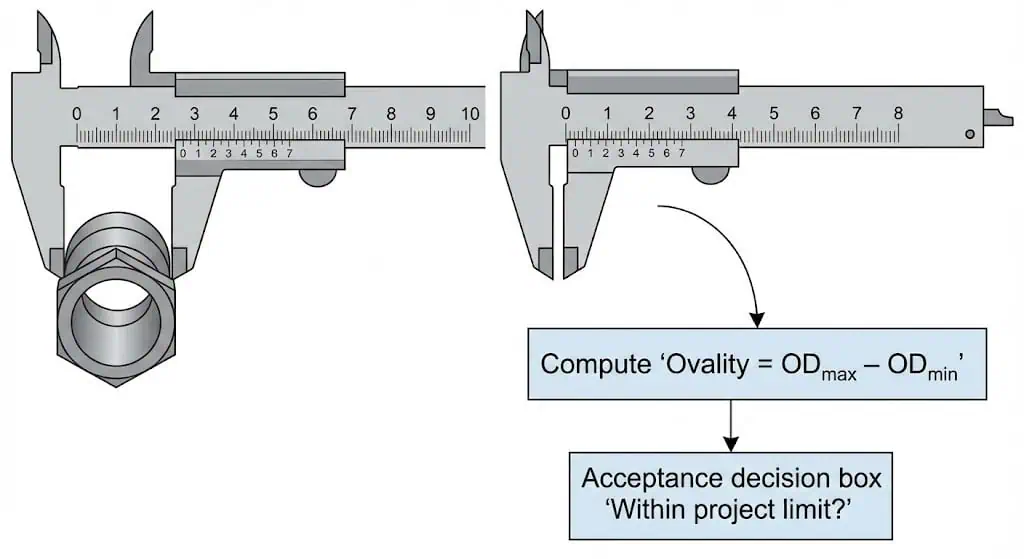

- Controlli di assemblaggio sulle estremità di saldatura (smusso, faccia di appoggio/radice e ovalizzazione) prima che il pezzo venga rilasciato alla fabbricazione

Questi passaggi riducono la rilavorazione in cantiere, specialmente nei sistemi in acciaio inossidabile dove l'allineamento forzato può creare elevati stress residui e distorsioni durante la saldatura.

Dimensioni chiave dei raccordi per saldatura a testa in acciaio inossidabile

Diametro nominale del tubo (NPS)

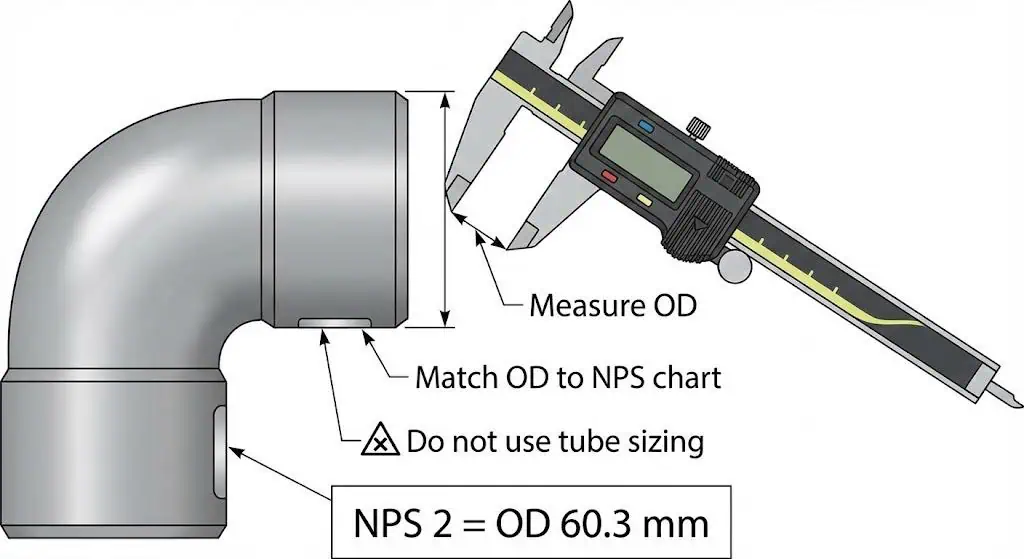

NPS è il sistema di denominazione utilizzato per ordinare tubi e raccordi per saldatura a testa, ma non si “misura” direttamente l'NPS con un calibro.

NPS è una designazione che si correla a diametri esterni standardizzati per le dimensioni dei tubi. Ad esempio, i tubi (e i raccordi corrispondenti) utilizzano valori OD standardizzati che non equivalgono al numero NPS per le dimensioni piccole. ASME nota chiaramente questa distinzione “tubo vs tubazione”: per i tubi, NPS 12 e inferiori hanno valori OD numericamente maggiori del numero di dimensione, mentre l'OD del tubo tipicamente corrisponde al numero di dimensione ASME B36.19M.

Esempio pratico (errore di ordinazione): Una squadra di manutenzione ha misurato un diametro esterno di circa 60,3 mm e ha ordinato “raccordi per tubi da 60 mm”. Il tubo era in realtà un tubo NPS 2 (DN 50). I riduttori sono arrivati con la preparazione dell'estremità sbagliata e non si allineavano. La correzione è stata semplice: identificare l'NPS dal diametro esterno utilizzando prima una tabella dei diametri esterni dei tubi, quindi specificare lo spessore di parete/schedule e lo standard (ASME B16.9 vs EN 10253) nell'ordine di acquisto.

| Nominal Pipe Size (NPS) | Diametro esterno (OD) | Variazione del diametro interno (ID) |

|---|---|---|

| 12 pollici e inferiori | Fisso per ogni dimensione | Diminuisce con pareti più spesse (schedule più alto) |

| Oltre 14 pollici | OD e NPS si allineano più strettamente | ID varia ancora in base allo spessore di parete |

Suggerimento pratico per l'identificazione: Misurare prima il diametro esterno (OD), quindi confrontare l'OD con una tabella dei diametri esterni dei tubi (le tabelle basate su ASME B36.10/B36.19 sono comunemente utilizzate nel settore). Una volta identificato l'NPS, è possibile interpretare correttamente lo schedule e il take-off dei raccordi.

Diametro esterno (OD)

L'OD è la misura fisica che si può verificare rapidamente alla ricezione e prima del montaggio.

L'OD deve corrispondere al diametro esterno del tubo per l'NPS dichiarato, in modo che le estremità da saldare si allineino senza offset. Per i tubi in acciaio inossidabile, la serie OD è standardizzata secondo ASME B36.19M. Un rapido controllo spot sull'OD è spesso il modo più veloce per individuare standard misti (tubo vs tubo) e sistemi di dimensioni misti (acquisti con solo NPS vs DN).

- Esempio di controlli OD (confermare utilizzando la tabella OD adottata dal progetto):

- NPS 1/2 (DN 15): OD ≈ 0,840 pollici (21,3 mm)

- NPS 1 (DN 25): OD ≈ 1,315 pollici (33,4 mm)

- NPS 4 (DN 100): OD ≈ 4,500 pollici (114,3 mm)

Esempio pratico (offset nel montaggio): Su un tubo in acciaio inossidabile, il diametro esterno corrispondeva, ma l'estremità di saldatura era leggermente fuori rotondità. Il saldatore ha dovuto “tirare” il giunto con morsetti, creando disallineamento e rischio di bruciatura sul lato sottile. La misura preventiva consiste nel misurare il diametro esterno in almeno due direzioni perpendicolari a ciascuna estremità e scartare/riparare le estremità che superano i limiti di fuori rotondità del progetto.

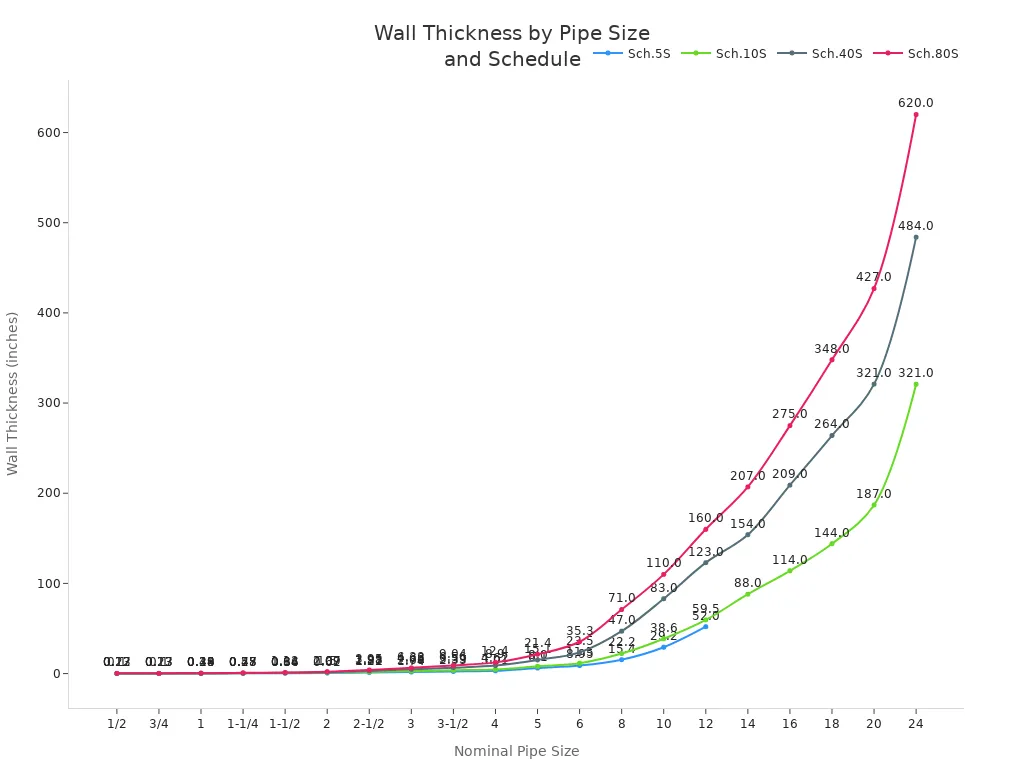

Spessore di parete (Schedule)

Lo spessore di parete controlla la tolleranza dell'apporto termico di saldatura, la capacità di pressione (secondo la progettazione normativa) e quanto disallineamento si può accettare al giunto.

Negli impianti in acciaio inossidabile, gli schedule “S” (Sch.10S, 40S, 80S, ecc.) sono comunemente riferiti per tubi e raccordi a saldare di testa corrispondenti. La designazione dello schedule rimanda a tabelle standardizzate di spessore di parete (per tubi in acciaio inossidabile, vedere ASME B36.19M). Per i raccordi, la descrizione d'acquisto spesso indica “per corrispondere a tubo Sch XXS” o “stesso spessore del tubo”, quindi l'accettazione effettiva viene verificata tramite misurazione e lo standard applicabile per i raccordi (ASME B16.9, MSS SP-43 o serie EN 10253 a seconda del lavoro).

Esempio in campo (schedule errato = problemi di saldatura): Una squadra ha installato gomiti Sch.10S in una linea Sch.40S perché il diametro esterno era corretto e le marcature sono state trascurate. Il primo sintomo è stata un'apertura di radice eccessiva e difficoltà nel controllare la penetrazione. L'azione correttiva è stata verificare lo spessore di parete alla ricezione (micrometro + controlli spot a ultrasuoni) e richiedere marcatura leggibile + documentazione di tracciabilità prima che i componenti entrino in fabbricazione.

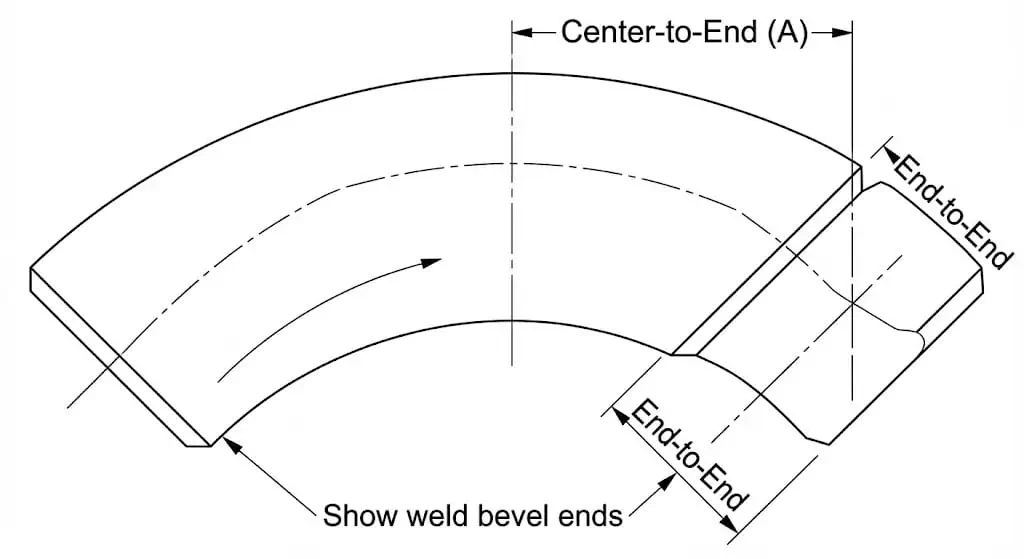

Da estremità a estremità e da centro a estremità (Take-off)

Queste misure sono le dimensioni di “take-off” che determinano se il vostro tubo si posizionerà sui supporti e si collegherà senza forzature.

End-to-end è la lunghezza complessiva faccia a faccia per raccordi diritti (riduttori, tappi, monconi). Center-to-end (detto anche center-to-face) è fondamentale per gomiti e tee perché definisce dove la linea centrale del tubo curva o si dirama. Nella mia esperienza, la maggior parte delle modifiche in cantiere sui raccordi deriva da discrepanze nel take-off piuttosto che nel diametro esterno—il diametro esterno è solitamente standardizzato, ma gli errori di take-off si manifestano solo quando il tratto prefabbricato viene assemblato.

Esempio in campo (tratto prefabbricato non si adatta): Un tratto prefabbricato per rack era corto di circa 6 mm perché l'officina ha ipotizzato una serie di gomiti diversa da quella del disegno. La soluzione è stata misurare il center-to-end su un campione di gomito del lotto effettivo e bloccare lo standard e la serie del raccordo nella distinta materiali prima del taglio del tubo.

Tabella delle Dimensioni Standard (ASME B16.9)

Utilizzare la tabella sottostante per verificare le dimensioni chiave dei gomiti a raggio lungo (LR), che sono i raccordi a saldare di testa più comuni.

| NPS (Dimensione) | Diametro esterno (OD) | Gomito LR 90° Centro-Fine |

|---|---|---|

| 1/2 | 21,3 mm (0,84″) | 38 mm (1,50″) |

| 3/4 | 26,7 mm (1,05″) | 38 mm (1,50″)* |

| 1 | 33,4 mm (1,32″) | 38 mm (1,50″) |

| 1-1/2 | 48,3 mm (1,90″) | 57 mm (2.25″) |

| 2 | 60,3 mm (2,38″) | 76 mm (3.00″) |

| 3 | 88,9 mm (3,50″) | 114 mm (4.50″) |

| 4 | 114,3 mm (4,50″) | 152 mm (6,00″) |

| 6 | 168,3 mm (6,63″) | 229 mm (9.00″) |

| 8 | 219,1 mm (8,63″) | 305 mm (12,00″) |

| 10 | 273,1 mm (10,75″) | 381 mm (15,00″) |

| 12 | 323,9 mm (12,75″) | 457 mm (18,00″) |

*Nota: Per NPS 3/4 e inferiori, verificare la versione specifica dello standard poiché le dimensioni dei tubi di piccolo diametro possono variare in base alla classe di pressione nelle alternative a tasca a saldare. Fare sempre riferimento allo standard completo ASME B16.9 per le tolleranze ufficiali.

Tolleranze Dimensionali (ASME B16.9)

Conoscere la dimensione nominale non è sufficiente; è necessario conoscere la tolleranza ammissibile per determinare se un componente è accettabile.

| Intervallo NPS | Angolo Fuori (Q) | Piano Fuori (P) | Tolleranza Centro-Fine |

|---|---|---|---|

| 1/2 a 4 | ± 1 mm | ± 2 mm | ± 2 mm |

| Da 5 a 8 | ± 2 mm | ± 4 mm | ± 2 mm |

| Da 10 a 12 | ± 3 mm | ± 5 mm | ± 3 mm |

| Da 14 a 16 | ± 3 mm | ± 5 mm | ± 3 mm |

Guida tolleranze generali. Fare riferimento alla tabella ASME B16.9 Tabella 11-1 per l'accettazione ufficiale QA.

Misure aggiuntive (angolo di smusso, ovalità)

La condizione dello smusso e la rotondità determinano la qualità della saldatura molto prima che il saldatore accenda l'arco.

- Preparazione dello smusso: Per la preparazione standard dell'estremità per saldatura a testa, la geometria dello smusso e i requisiti di transizione sono definiti in ASME B16.25. I controlli tipici in officina includono la coerenza dell'angolo di smusso, l'uniformità della faccia di fondo/land e la quadratura dell'estremità.

- Ovalizzazione (fuori rotondità): Misurare il diametro esterno in più orientamenti (0°/90°) su entrambe le estremità. Le estremità ovali causano disallineamento alto-basso (mancata corrispondenza interna) e apertura di fondo irregolare, il che aumenta il rischio di mancata fusione e bruciatura—specialmente su acciaio inossidabile a parete sottile.

- Effetti termici durante la misurazione: L'acciaio inossidabile si espande in modo misurabile con la temperatura (il tipico coefficiente di dilatazione termica austenitico è dell'ordine di 16×10−6/K; i valori esatti dipendono dal grado e dall'intervallo di temperatura). Misurare a temperatura stabile in officina riduce la deriva su tolleranze strette.

Esempio sul campo (difetto di saldatura ricondotto a smusso/rotondità): Una serie di riparazioni ha mostrato mancanza di penetrazione nella posizione delle 6. La land dello smusso variava e un'estremità era leggermente ovale, creando un fondo stretto nella parte inferiore. Azione correttiva: rifare la preparazione dell'estremità per ottenere uno smusso/land coerente secondo il WPS del progetto e riarrotondare l'estremità prima del montaggio.

Dimensioni tipiche per tipo di raccordo

I diversi raccordi richiedono la verifica di “dimensioni critiche” differenti.

La norma ASME B16.9 copre un'ampia gamma di tipi e dimensioni di raccordi a giunto testa a testa forgiati. ASME B16.9. Durante l'ispezione, concentrarsi sulle dimensioni che controllano l'assemblaggio:

- Gomiti: centro-fine, ovalizzazione a entrambe le estremità e angolo (45°/90°)

- Tee: centro-fine sul tronco e sulla diramazione, allineamento OD/ID della diramazione e perpendicolarità

- Riduttori: lunghezza complessiva, concentricità/eccentricità e preparazione delle estremità su entrambe le dimensioni

- Cappucci: OD, profondità e preparazione dell'estremità

| Tipi di raccordi | Gamma dimensionale (NPS) |

|---|---|

| Gomiti a raggio lungo 45°/90°, Tee, Croci, Cappucci | 1/2 – 48 (nell'ambito della norma ASME B16.9) |

| Gomiti riduttori, gomiti di ritorno, riduttori, raccordi a manicotto | Comunemente forniti in taglie da piccole a medie; confermare i limiti in base alla norma scelta e alla capacità del fornitore |

Una buona misurazione non consiste solo nell“”ottenere un numero”. Si tratta di dimostrare che il raccordo si assemblerà senza forzature di allineamento e soddisferà la norma adottata (ASME/MSS/EN) e i requisiti del WPS.

Come misurare con precisione i raccordi per tubi

Strumenti per la misurazione

Utilizzare strumenti che corrispondano alla tolleranza effettivamente necessaria: calibri per diametro esterno/lunghezza, micrometri per lo spessore della parete e nastri per circonferenza per diametri grandi.

Per la maggior parte delle ispezioni di ricevimento, un calibro digitale calibrato è lo strumento di base per i controlli del diametro esterno e delle quote di montaggio. I calibri di livello officina tipicamente utilizzati secondo la pratica ISO hanno una risoluzione di 0,01 mm, ma la risoluzione non è la stessa dell'accuratezza—verificare lo stato di calibrazione e la tecnica di misurazione prima di rifiutare i pezzi. Una guida concisa sull'accuratezza dei calibri e le pratiche di calibrazione è disponibile da Le linee guida di Mitutoyo (allineate con le pratiche ISO/ASME per i calibri).

Strumenti comuni includono:

- Calibri digitali (diametro esterno, controlli interni, misurazioni da estremo a estremo e da centro a estremo)

- Metro a nastro / righello d'acciaio (dimensioni di prelievo più lunghe)

- Micrometro (spessore della parete con ripetibilità migliore rispetto a un calibro)

- Nastro per circonferenza (diametri esterni grandi dove un calibro è impraticabile)

- Goniometro / calibro angolare (verifica della preparazione dell'estremità prima della saldatura)

Processo passo-passo per misurare i raccordi per tubi

Segui una sequenza ripetibile per non perdere la dimensione che effettivamente causa rilavorazioni in cantiere.

- Conferma il tipo di raccordo e lo standard.

Identifica gomito/raccordo a T/riduttore/tappo e conferma se il progetto è realizzato secondo ASME B16.9, MSS SP-43 (parete sottile resistente alla corrosione) o un requisito della serie EN 10253. La miscelazione degli standard è una causa comune di discrepanza nel prelievo. - Misurare il diametro esterno su ciascuna estremità.

Effettuare almeno due letture a 90° di distanza su entrambe le estremità. Registrare massimo/minimo per verificare ovalità e danni da spedizione. - Identificare il NPS dal diametro esterno.

Utilizzare una tabella dei diametri esterni dei tubi (ASME B36.19M per l'acciaio inossidabile) per associare il diametro esterno al NPS/DN. Non assumere che il DN stampato da solo sia sufficiente per lavori con specifiche miste. - Misurare lo spessore della parete in più punti.

Utilizzare un micrometro dove accessibile. Su raccordi sagomati, controllare sia vicino all'area tangente che vicino all'estremità. Se il progetto è sensibile (parete sottile / specifica elevata), aggiungere controlli spot a ultrasuoni. - Verificare le dimensioni di take-off.

Misurare da estremità a estremità o da centro a estremità a seconda del tipo di raccordo. Confrontare con il disegno/BOM e la serie standard adottata prima dell'inizio della fabbricazione. - Controllare la preparazione dell'estremità prima del montaggio.

Ispezionare visivamente le condizioni della smussatura, l'uniformità del bordo e la perpendicolarità. Eventuali ammaccature da manipolazione pesante o estremità fuori rotondità devono essere corrette prima della saldatura. - Documentare i risultati per la tracciabilità.

Registrare NPS, schedule, numero di fusione/marcature, OD/spessore/take-off misurati e ID dell'ispettore. Questo è il set di dati minimo che aiuta a risolvere le controversie in seguito.

Suggerimento: se una dimensione “rientra a malapena”, trattarla come una non conformità. I giunti a testa in acciaio inossidabile puniscono l'adattamento forzato con distorsione, disallineamento e saldatura di riparazione.

Garantire l'accuratezza delle misurazioni

L'accuratezza deriva dalla calibrazione + tecnica + condizioni stabili, non solo dal display dello strumento.

Un approccio pratico è standardizzare come gli ispettori effettuano le letture (stessi punti di contatto, stessa pressione delle ganasce, stessa orientazione) e verificare che gli strumenti siano entro la calibrazione. Pulire le estremità del raccordo, rimuovere le sbavature e misurare su superfici stabili. Se si lavora vicino a tolleranze strette di adattamento, mantenere il pezzo e gli strumenti vicini alla temperatura ambiente per non inseguire gli effetti di dilatazione termica.

Per garantire l'accuratezza:

- Confermare lo stato di calibrazione dello strumento e azzerare prima dell'uso.

- Pulire la superficie del raccordo (graniglia e schizzi di saldatura alterano le letture).

- Misurare in più punti (verificare ovalizzazione e assottigliamento della parete formatasi).

- Registrare i risultati con unità e posizione di misurazione (estremità vs tangente vs corpo).

Errori di misurazione comuni da evitare

Gli errori più frequenti sono considerare “DN” come un diametro fisico e ignorare la condizione dell'estremità (rotondità e smusso).

- Mescolare le dimensioni di tubo e tubazione: il diametro esterno del tubo è standardizzato dalle tabelle NPS e non corrisponde al numero nominale per le dimensioni piccole (ASME evidenzia questa distinzione in B36.19M).

- Misurare solo un punto: una singola lettura del diametro esterno mancherà l'ovalizzazione e le ammaccature che creano dislivelli alla saldatura.

- Saltare i controlli di take-off: la mancata corrispondenza del take-off è una causa comune di problemi di adattamento dei tratti e allineamento forzato.

- Presumere lo schedule dal “tatto”: I raccordi in acciaio inossidabile con lo stesso diametro esterno possono avere spessori di parete radicalmente diversi; verificare e documentarlo.

Nota: se il componente è già in cantiere, è più economico rilevare una discrepanza con un calibro piuttosto che con una smerigliatrice e una saldatura di riparazione.

Standard e tolleranze per raccordi a giunto testa a testa in acciaio inossidabile

ASME B16.9 e standard ASTM

ASME B16.9 definisce i requisiti dimensionali per raccordi a giunto testa a testa forgiati di fabbrica (dimensioni complessive, tolleranze, marcatura e requisiti correlati). Per i requisiti del materiale inossidabile e le designazioni di grado comunemente utilizzate nei raccordi a giunto testa a testa, ASTM A403/A403M è ampiamente citato per raccordi per tubazioni in acciaio inossidabile austenitico forgiati.

| Standard | Requisiti chiave |

|---|---|

| ASTM A403/A403M | Requisiti del materiale per raccordi per tubazioni in acciaio inossidabile austenitico forgiati (ambito, gradi, trattamento termico e requisiti di accettazione). |

| ASME B16.9 | Requisiti dimensionali, tolleranze e marcatura per raccordi a giunto saldati di fabbrica in materiale lavorato (intercambiabilità e controllo dell'assemblaggio). |

| ASME B16.25 | Requisiti di preparazione dell'estremità per giunto saldato (aspettative per la smussatura/dettaglio dell'estremità per la saldatura). |

- Le classi comuni di acciaio inossidabile per servizi di tubazione includono WP304/L e WP316/L (confermare in base alla specifica del progetto e all'ambiente corrosivo).

- Se il lavoro richiede raccordi resistenti alla corrosione a parete sottile, le specifiche possono fare riferimento a MSS SP-43 oltre a ASME B16.9 (confermare all'acquisto).

- Per lavori su apparecchiature a pressione diretti dall'UE, EN 10253 Parte 3/4 sono comunemente riferite per raccordi a giunto saldati in acciaio inossidabile (confermare il livello di requisito e la classe di ispezione sull'ordine di acquisto).

Intervalli di tolleranza e conformità

Le tolleranze definiscono quanto una dimensione può deviare prima che l'assemblaggio e le ipotesi di progetto si compromettano.

Invece di affidarsi alla “pratica tipica di officina”, l'approccio affidabile è: (1) confermare quale standard si applica, (2) misurare le dimensioni che controllano l'assemblaggio (diametro esterno, spessore della parete alle estremità/tangente, take-off), e (3) confrontare i risultati con lo standard adottato e la classe di tolleranza del progetto (se specificata). Dove più standard sono accettabili, bloccare tale decisione nel piano di ispezione e test e nei documenti di acquisto affinché la catena di fornitura non mescoli le serie.

| Elemento di controllo | Perché è importante |

|---|---|

| Diametro esterno e rotondità dell'estremità | Controlla la disallineamento interno (alto-basso) e la stabilità dell'apertura di fondo durante la saldatura. |

| Spessore della parete (estremità + tangente) | Controlla la saldabilità e lo spessore minimo residuo dopo la formatura; i punti sottili aumentano il rischio di bruciatura/riparazione. |

| Da centro a estremità / da estremità a estremità | Controlla la geometria del tratto e l'allineamento del supporto; i disallineamenti causano forzature e tensioni residue. |

Se ti approvvigioni da Sunhy (o qualsiasi produttore), richiedi un registro di ispezione dimensionale collegato ai numeri di colata e foto di marcatura. È il percorso più breve per risolvere le controversie e mantenere intatta la tracciabilità.

Marcatura e documentazione

La marcatura e la documentazione sono il modo per dimostrare che un raccordo corrisponde alla specifica dopo che lascia la fabbrica.

Al minimo, la marcatura dovrebbe permetterti di tracciare dimensione, grado del materiale e lo standard adottato. Per progetti di specifiche superiori, richiedi documenti di ispezione (ad esempio, i documenti di ispezione tipo EN 10204 sono comunemente referenziati nei lavori diretti in UE) e assicurati che il numero di colata sul pezzo corrisponda alla documentazione.

Consiglio: Non accettare “documentazione di scatola” che non può essere collegata ai numeri di colata sui raccordi effettivi. Se la tracciabilità si interrompe, il pezzo diventa un elemento a rischio anche se misura correttamente.

Importanza della misurazione accurata

Integrità di montaggio e saldatura

La misurazione precisa riduce il montaggio forzato, minimizza i disallineamenti e garantisce una qualità di saldatura costante.

Quando i raccordi rispettano i requisiti dimensionali (ad esempio, ASME B16.9 + preparazione corretta delle estremità per saldatura), il giunto è più facile da allineare e saldare senza carichi di serraggio eccessivi. Ciò si traduce in meno riparazioni e minore distorsione—specialmente su acciaio inox a parete sottile dove il controllo dell'apporto termico è cruciale.

- Il corretto allineamento riduce il disallineamento interno (alto-basso) e stabilizza l'apertura di radice

- La ripetibilità costante evita tensioni nei tratti e “effetto molla” durante la saldatura

- La condizione uniforme delle estremità migliora la ripetibilità rispetto al WPS

- Le dimensioni standardizzate favoriscono l'intercambiabilità in manutenzione

Sicurezza e affidabilità operativa

Il disallineamento dimensionale è un indicatore primario di percorsi di perdita e problemi di fatica prematura.

Un raccordo che “quasi si adatta” viene spesso saldato sotto stress. Questo stress può trasformarsi in distorsione, disallineamento o assottigliamento localizzato dopo la rettifica/riparazione. Nelle linee di processo, ciò diventa un rischio di fermo macchina. Se il diametro esterno/NPS/schedule vengono verificati in anticipo, il sistema viene costruito con meno rilavorazioni e meno incognite.

Una modalità di guasto nascosta comune è accettare il diametro esterno corretto ma trascurare la discrepanza dello spessore della parete o la non circolarità delle estremità—per poi compensare con morsetti. Il giunto può superare i test iniziali ma poi creparsi o perdere prima sotto vibrazioni/cicli termici.

Evitare errori costosi

La misurazione alla ricezione previene il tipo di errore più costoso: scoprire la discrepanza dopo la fabbricazione.

Raccordi per saldatura a testa in acciaio inossidabile di dimensioni errate possono causare perdite, saldature deboli e instabilità strutturale. Questi problemi spesso comportano:

- Riparazioni e fermi macchina (il taglio e la rilavorazione sull'acciaio inossidabile richiedono molta manodopera)

- Aumento degli scarti (una sola serie di gomiti sbagliata può invalidare un'intera traccia)

- Ritardi nella messa in servizio a causa di nuovi test/re-ispezioni

Scegliere un fornitore con un piano di ispezione documentato e un processo di tracciabilità riduce questi rischi. Per un approccio pratico alla ricezione, collegare le misurazioni (diametro esterno/spessore/take-off) a foto di marcatura e documentazione del calore, in modo che le deviazioni siano gestibili.

Passaggi principali per misurare i raccordi per saldatura a testa in acciaio inossidabile:

Misurare prima il diametro esterno (entrambe le estremità, più orientamenti), identificare la NPS dalle tabelle dei diametri esterni, verificare lo spessore della parete in più di un punto e confermare la lunghezza di presa (da estremità a estremità o da centro a estremità) rispetto al disegno/standard. Infine, controllare la condizione dell'estremità (smusso/rotondità) prima del montaggio.

Lista di controllo rapida per i migliori risultati:

- Verificare lo standard (ASME B16.9 / MSS / EN) prima della misurazione

- Misurare entrambe le estremità e registrare il diametro esterno massimo/minimo per rilevare ovalizzazione

- Confermare lo schedule misurando lo spessore (non presumere)

- Controllare le dimensioni di presa prima del taglio del tubo

- Mantenere la tracciabilità (marcatura + documentazione del lotto + registro di ispezione)

FAQ

Come garantisce Sunhy l'accuratezza delle misurazioni dei raccordi?

Un approccio credibile è un piano di ispezione documentato legato a taratura e tracciabilità.

Richiedere: (1) registri di ispezione dimensionale (diametro esterno, spessore, lunghezza di presa), (2) controllo della taratura degli strumenti e (3) documentazione di tracciabilità legata ai numeri di lotto/marcature. Per lavori di specifica superiore, aggiungere controlli spot a ultrasuoni nelle zone formate e verificare la condizione dell'estremità (rotondità + smusso) prima del rilascio alla fabbricazione.

Quali strumenti funzionano meglio per misurare i raccordi a saldare a testa in acciaio inossidabile?

Utilizzare calibri per diametro esterno/lunghezza di presa, micrometri per lo spessore della parete e nastro circonferenziale per diametri esterni grandi.

Per la preparazione delle estremità, utilizzare un calibro per smussi/angoli e controlli con riga per la perpendicolarità. Mantenere gli strumenti calibrati e standardizzare la tecnica di misurazione affinché diversi ispettori ottengano risultati ripetibili.

Perché sono importanti gli standard come ASME B16.9?

Controllano l'intercambiabilità e riducono le “sorprese” durante il montaggio.

ASME B16.9 definisce i requisiti dimensionali e le tolleranze affinché i raccordi si montino in modo coerente tra i fornitori. Abbinando ciò alla corretta preparazione delle estremità per saldatura (ASME B16.25) si aiuta a garantire che i giunti possano essere saldati secondo il WPS senza forzature di allineamento e senza eccessivi disallineamenti.

Qual è la differenza tra NPS e OD?

NPS è una designazione di dimensione; OD è il diametro fisico che si misura.

Identificare l'NPS misurando l'OD e confrontandolo con la tabella standardizzata degli OD per tubi. Ciò previene l'errore comune tubo-vs-tubo in cui il “numero di dimensione” non corrisponde all'OD misurato.

Come possono gli acquirenti verificare la qualità dei raccordi prima dell'installazione?

Verificare tre aspetti: dimensioni, condizione delle estremità e tracciabilità.

Dimensioni: OD (entrambe le estremità), spessore di parete (più punti) e take-off. Condizione delle estremità: rotondità + qualità dello smusso prima della saldatura. Tracciabilità: marcatura/numero di colata sul raccordo corrisponde alla documentazione di ispezione e al certificato MTR/ispezione. Se uno qualsiasi di questi manca, il rischio di rilavorazione in cantiere aumenta drasticamente.