Devi scegliere flange in acciaio inossidabile che corrispondano alle condizioni di progetto del tuo sistema di tubazioni—non solo alle normali condizioni operative. In campo, gli errori nella selezione delle flange di solito si manifestano in uno di questi tre modi: perdite dopo il primo ciclo di riscaldamento/raffreddamento, un idrocollo fallito o perdite ricorrenti dopo il riassemblaggio in manutenzione.

Scegliere la flangia giusta influisce su più della sicurezza e delle prestazioni:

- Controlla lo sforzo di installazione (tempo di montaggio, saldatura/NDT, serraggio dei bulloni) e il rischio di rilavorazione.

- Riduce la manutenzione dovuta alla corrosione quando la lega e la facciatura/guarnizione corrispondono al fluido effettivo.

- Ti aiuta a evitare tempi di fermo causati dallo scoppio della guarnizione, dal rilassamento dei bulloni o dalla corrosione per fessura attorno al giunto.

La tua scelta pone le basi per un'operazione sicura ed efficiente.

Definisci le esigenze del progetto per la selezione delle flange

Prima di scegliere flange in acciaio inossidabile, raccogliere i requisiti tecnici del progetto in modo che un installatore e un ispettore possano verificarli. Al minimo, acquisire: pressione di progetto, temperatura di progetto, chimica del mezzo (inclusi contaminanti), norma applicabile (ASME/EN/DIN), tipo di facciatura, tipo di guarnizione e requisiti di bullonatura.

Pressione e temperatura del progetto

Risposta diretta:

È necessario conoscere la pressione di progetto massima e temperatura di progetto massima che il sistema dovrà affrontare, inclusi disturbi credibili (escursioni termiche, sovrappressioni, transitori di avviamento).

La classe di pressione non è un singolo “valore in psi”. Sotto ASME B16.5, la pressione ammissibile dipende da temperatura e il gruppo di materiali. All'aumentare della temperatura, la pressione ammissibile diminuisce, e la diminuzione non è lineare. Se la base di progetto fa riferimento alle regole ASME per tubazioni di processo, confermare come il progetto definisce le condizioni di progetto (comunemente allineate con ASME B31.3).

Esempio (solo riferimento rapido): Le classificazioni del gruppo di materiali A182 F316 mostrano una chiara tendenza di derating con la temperatura. Verificare sempre rispetto all'edizione corrente dello standard acquistato; questa tabella è un'istantanea di comodo basata su un grafico di riferimento rapido comunemente utilizzato derivato dalle tabelle dei gruppi di materiali ASME B16.5.

| Temperatura (°F) | Esempio di classificazione di pressione (psig) |

|---|---|

| 100 | 230 |

| 200 | 195 |

| 300 | 175 |

| 400 | 160 |

| 500 | 150 |

Suggerimento:

I flangiati sono classificati in “classi” secondo ASME B16.5 (ad esempio, 150, 300, 600). La selezione della classe deve essere verificata a temperatura di progetto. Se si verifica solo la classificazione a temperatura ambiente, si può sottovalutare involontariamente il giunto alle condizioni operative.

Passaggi rapidi per pressione e temperatura:

- Documentare la pressione di progetto e la temperatura di progetto (includere sovrapressioni credibili ed escursioni termiche).

- Confermare lo standard dei flangiati di riferimento (ASME B16.5 / ASME B16.47 / EN/DIN) e il gruppo di materiali.

- Verificare la pressione ammissibile alla temperatura di progetto, quindi selezionare una classe con un margine appropriato secondo le regole del vostro progetto.

Esempio sul campo (perdita dopo il riscaldamento):

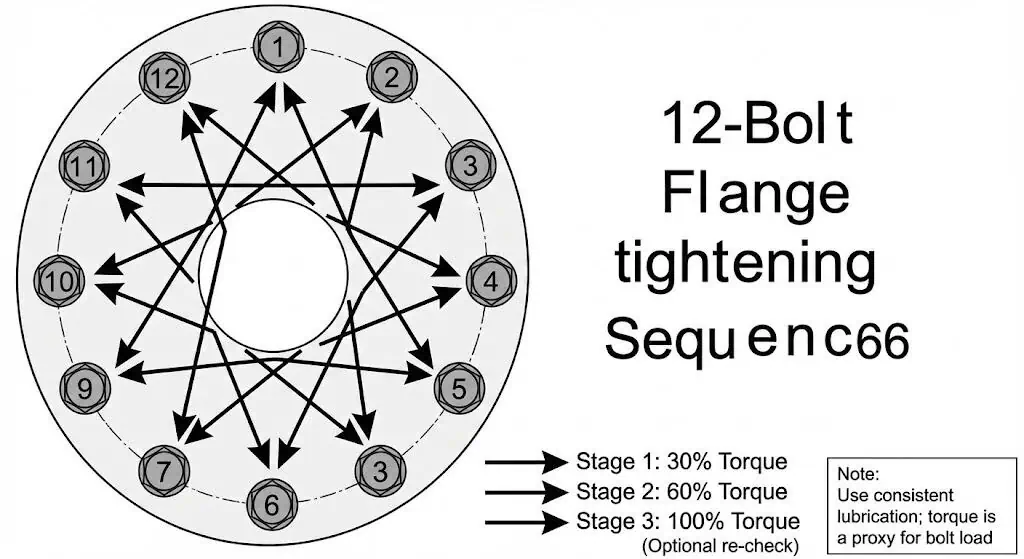

Una linea chimica con traccia a vapore ha superato un idrocollaudo a temperatura ambiente, per poi sviluppare infiltrazioni dopo il primo riscaldamento. La causa principale è stata che la selezione della classe è stata verificata a temperatura ambiente invece che a temperatura di progetto, e il carico dei bulloni si è rilassato dopo il ciclaggio termico. La soluzione è stata l'aggiornamento della classe e il riassemblaggio secondo una procedura controllata di serraggio (serraggio a schema, lubrificazione verificata e ri-serraggio dove consentito) utilizzando linee guida allineate con ASME PCC-1.

Mezzo e Corrosività

Risposta diretta:

È necessario abbinare la lega della flangia e i dettagli del giunto (faccia + guarnizione + bulloneria) al mezzo effettivo, inclusi contaminanti come cloruri, solfuri, prodotti chimici per la pulizia e contenuto di ossigeno.

Il tipo di mezzo nelle vostre tubazioni determina il rischio di corrosione al giunto della flangia. I cedimenti dell'acciaio inossidabile alle flange sono spesso locali (corrosione per vaiolatura/fessura nella fascia di contatto della guarnizione o sotto i depositi) piuttosto che una perdita uniforme di spessore. I servizi contenenti cloruri sono particolarmente severi: i gradi austenitici possono subire corrosione per vaiolatura o fessura in zone stagnanti, mentre i gradi duplex possono offrire una resistenza migliorata in molte applicazioni con cloruri se specificati e fabbricati correttamente.

Punti di evidenza ingegneristica che potete utilizzare durante la selezione: il numero equivalente di resistenza alla vaiolatura (PREN) è comunemente citato come indicatore di screening (un valore più alto generalmente migliora la resistenza alla vaiolatura). Una relazione PREN ampiamente citata è fornita nelle linee guida tecniche del Nickel Institute: Linee guida PREN (Nickel Institute).

| Grado | Composizione | Vantaggi |

|---|---|---|

| 316 / 316L | ~16-18% cromo, ~10-14% nichel, ~2-3% molibdeno | Resistenza alla corrosione generica con migliorata resistenza alla vaiolatura/per fessura rispetto al 304 grazie al Mo; comunemente specificato per servizi chimici e marini-adiacenti (il rischio dipende comunque dal livello di cloruri, temperatura e ristagno). |

| 2205 (Duplex) | ~22% cromo, ~5-6% nichel, ~3% molibdeno | Spesso utilizzato per una migliore resistenza alla vaiolatura/per fessura e alla corrosione sotto sforzo in molti ambienti clorurati; la maggiore resistenza può ridurre lo spessore della flangia in alcuni progetti (verificare dimensioni standard e requisiti di approvvigionamento). |

| 2507 (Super Duplex) | ~25% cromo, ~6-8% nichel, ~3,5-4,5% molibdeno, azoto | Selezionato per condizioni aggressive con cloruri/acidi dove è necessaria una maggiore resistenza alla vaiolatura; specificare con attenzione per i controlli di fabbricazione e la documentazione. |

- Non trattare l“”acciaio inossidabile“ come un singolo materiale. Specificare il grado esatto (e il grado ”L" quando il rischio di sensibilizzazione da saldatura è rilevante).

- Per servizi contenenti cloruri, evitare fessure stagnanti: tratti morti, sporgenze delle guarnizioni e zone a basso flusso ai ciechi possono accelerare l'attacco localizzato.

- I metodi di ispezione che effettivamente rilevano precocemente problemi nei giunti flangiati includono controlli visivi al diametro esterno/interno della guarnizione, liquidi penetranti per fessurazioni superficiali sulle facce lavorate e controlli UT dello spessore attorno alle posizioni suscettibili di fessura (i requisiti del programma di ispezione variano per settore e codice).

Nota:

Selezionare il materiale giusto non riguarda solo la “resistenza”. Riguarda anche la modalità di cedimento che si può tollerare (perdita lenta vs rottura improvvisa), la facilità con cui si può ispezionare il giunto e se la pulizia/l'esposizione chimica cambia il quadro della corrosione.

Esempio sul campo (corrosione per fessura alla banda della guarnizione):

Una coppia di flange in 316 in una linea di servizio calda contenente cloruri ha sviluppato perdite a spillo alla banda di contatto della guarnizione entro un ciclo di manutenzione. La causa principale è stata una combinazione di ristagno a basso flusso, depositi intrappolati al bordo della guarnizione e uno stile di guarnizione che creava una fessura stretta. Il piano di prevenzione è stato (1) eliminare i tratti morti dove possibile, (2) passare a una configurazione di giunto e uno stile di guarnizione più adatti al servizio e (3) considerare materiale duplex dove cloruri + temperatura rendevano la corrosione localizzata un rischio ricorrente.

Tipi di facce di flange

Risposta diretta:

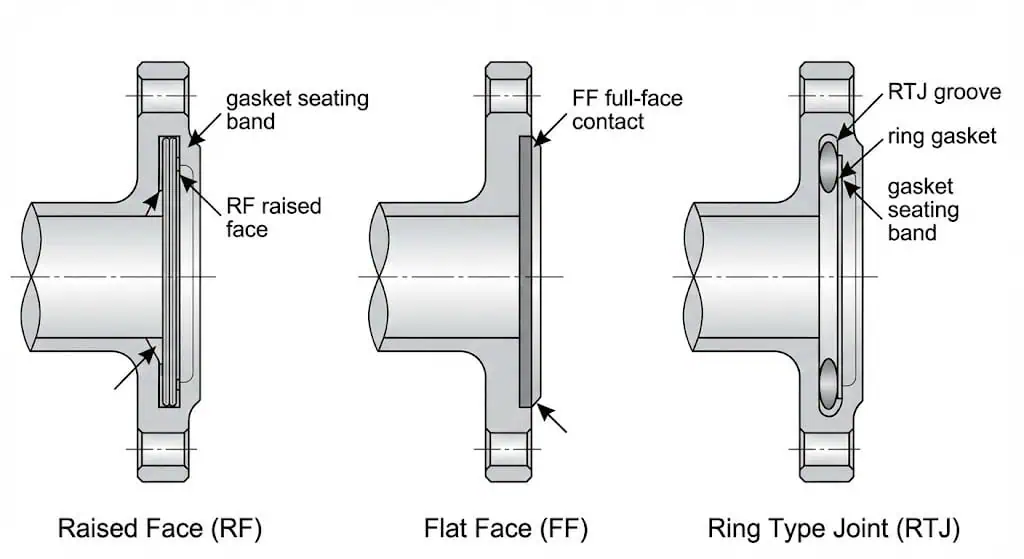

È necessario scegliere una faccia di flangia che corrisponda al tipo di guarnizione e alla severità del servizio (pressione, temperatura, cicli e tolleranza alle perdite).

I tipi di facce di flange influenzano direttamente il comportamento di tenuta e la ripetibilità della manutenzione. I tre tipi comuni di facce sono faccia rialzata (RF), faccia piana (FF) e giunto ad anello (RTJ). In pratica, la faccia “migliore” è quella che garantisce una sollecitazione stabile della guarnizione senza danneggiare la guarnizione o la finitura della faccia, e che si può montare in modo coerente sul campo.

| Tipo di flangia | Caratteristiche di tenuta |

|---|---|

| Raised Face (RF) | Comune nelle tubazioni di processo; concentra lo stress della guarnizione sull'area rialzata. Funziona bene con molti tipi di guarnizioni se montata correttamente. |

| Faccia piana (FF) | Contatto a tutta faccia; comunemente usata quando si accoppia a flange/materiali che beneficiano del supporto a tutta faccia della guarnizione (verificare la compatibilità—mescolare FF e RF può creare una compressione irregolare della guarnizione se non gestita correttamente). |

| Giunto ad anello (RTJ) | Guarnizione ad anello metallico in una scanalatura lavorata; utilizzata per applicazioni più gravose quando è richiesto un sistema di tenuta metallo-metallo controllato. Richiede la corretta corrispondenza scanalatura/anello e una manipolazione attenta per evitare danni. |

- Le flange a faccia rialzata si adattano a molti sistemi di tubazioni e possono garantire una tenuta affidabile se la selezione della guarnizione e il serraggio dei bulloni sono controllati.

- Le flange a faccia piana possono essere appropriate per applicazioni meno gravose o interfacce specifiche di apparecchiature—confermare le condizioni di accoppiamento e il tipo di guarnizione.

- I giunti RTJ sono esigenti: l'anello e la scanalatura devono corrispondere, le facce devono essere protette da ammaccature e il controllo del montaggio è importante.

Suggerimento:

Per una tenuta ripetibile, trattare il montaggio come parte della “selezione”. Un approccio controllato al serraggio dei bulloni allineato con ASME PCC-1 riduce la ricorrenza delle perdite controllando l'assestamento della guarnizione e la dispersione del carico dei bulloni.

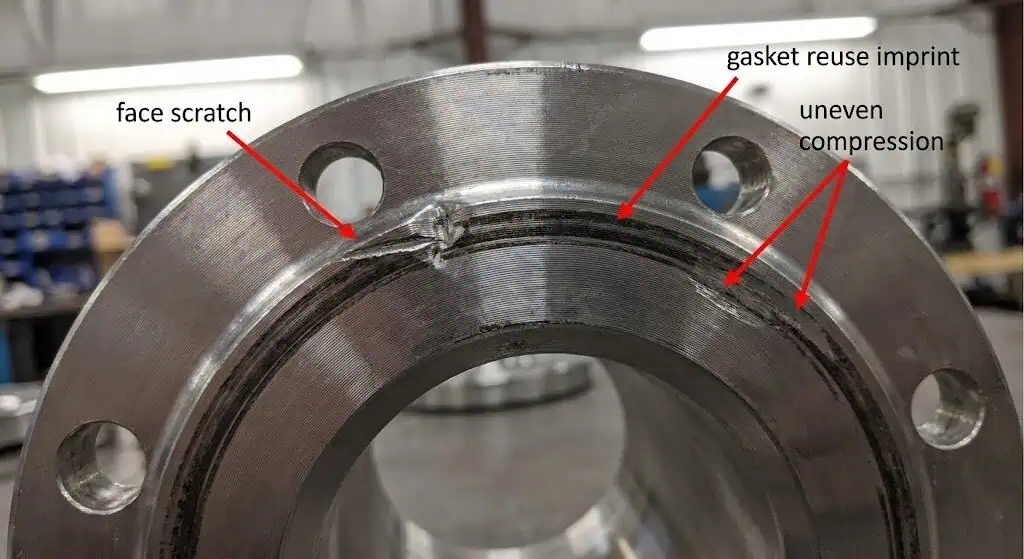

Esempio sul campo (infiltrazione ricorrente dopo la manutenzione):

Un modello comune è “ha tenuto prima della manutenzione, poi non tiene più.” La causa principale è solitamente il danneggiamento delle superfici (graffi/ammaccature), la lubrificazione non uniforme dei bulloni o il riutilizzo di una guarnizione al di fuori del suo servizio previsto. Le azioni correttive sono semplici ma rigorose: proteggere le superfici, sostituire le guarnizioni, verificare il materiale/condizione dei bulloni, standardizzare la lubrificazione e serrare con uno schema controllato e passi documentati.

Tabella riassuntiva: Fattori di selezione delle flange

| Fattore | Cosa Controllare | Perché è importante |

|---|---|---|

| Pressione e temperatura | Pressione di progetto e temperatura di progetto (inclusi i transitori) | Previene il sottodimensionamento e le perdite da cicli termici |

| Mezzo e corrosività | Chimica del mezzo + contaminanti + rischio di ristagno | Previene la corrosione localizzata nelle zone della guarnizione/delle fessure |

| Tipo di superficie | Tipo di guarnizione + tolleranza di perdita + controllo dell'assemblaggio | Migliora la ripetibilità della tenuta e riduce i tempi di fermo |

Esaminando attentamente questi fattori, ci si assicura che la scelta della flangia corrisponda alle esigenze di pressione, fluido e tenuta del progetto. Questo passaggio prepara la selezione corretta del tipo di flangia, del dimensionamento e della documentazione.

Scegli i tipi di flangia in acciaio inossidabile

Flange a collare saldato vs flange a scorrimento

Risposta diretta:

Le flange a collare saldato sono generalmente scelte per esigenze meccaniche più elevate (flessione, vibrazione, cicli), mentre le flange a scorrimento possono essere accettabili per servizi di utilità a bassa esigenza e più facili da montare, quando consentito dalle regole del progetto.

È necessario comprendere la differenza in percorso del carico e ispezionabilità prima di scegliere flange in acciaio inossidabile per il tuo progetto. Una flangia a collare saldato utilizza un mozzo conico e una connessione saldata a testa che trasferisce lo stress più gradualmente nel tubo, e supporta un'ispezione di integrità superiore (NDE della saldatura a testa dove richiesto). Una flangia a scorrimento tipicamente utilizza saldature d'angolo ed è più facile da allineare e installare, ma generalmente è meno tollerante in posizioni con vibrazioni ad alto ciclo o sensibili alla flessione (scarico pompa, tubazioni del compressore, supporti disallineati).

| Tipo di flangia | Comportamento meccanico (relativo) | Praticità di ispezione / Controllo qualità | Caso d'uso ottimale |

|---|---|---|---|

| Collo a saldare | Migliore per momenti flettenti, cicli termici e giunti sensibili alle vibrazioni grazie al percorso di carico del mozzo conico + saldatura a testa. | La saldatura a testa può essere esaminata secondo i requisiti NDE del progetto; generalmente preferita per linee di criticità superiore. | Processo, servizio di gravità superiore e/o ciclico dove il rischio di perdita è costoso. |

| Slip-On | Accettabile per richieste meccaniche inferiori; più sensibile all'allineamento e alla qualità della saldatura d'angolo quando i carichi aumentano. | Il montaggio è più facile, ma il controllo qualità della saldatura e i controlli dimensionali rimangono essenziali. | Servizio di utilità/bassa criticità dove consentito dalla specifica e la richiesta di stress è bassa. |

Suggerimento:

Se il tuo sistema ha vibrazioni, cicli termici frequenti o carichi flettenti elevati, una flangia a collare saldato solitamente fornisce un giunto più affidabile perché gestisce meglio lo stress e la variabilità dell'assemblaggio. Tratta il tipo di flangia come un integrità meccanica scelta, non una scelta di “numero di pressione”.

Esempio sul campo (perdita causata da vibrazione):

Una flangia slip-on allo scarico di una pompa ha sviluppato infiltrazioni ricorrenti nonostante ripetute sostituzioni della guarnizione. La causa principale era la vibrazione ciclica più un leggero disallineamento, che ha amplificato la dispersione del carico sui bulloni e la variazione di sollecitazione della guarnizione. La soluzione duratura è stata la modifica in una flangia weld neck, la verifica del supporto/allineamento e il riassemblaggio utilizzando una procedura controllata di serraggio dei bulloni.

Flange cieche, socket weld e filettate

Risposta diretta:

Le flange cieche isolano le estremità delle tubazioni, le flange socket weld sono comuni nelle tubazioni di piccolo diametro dove la compattezza è importante, e le flange filettate consentono l'assemblaggio senza saldatura—ma i giunti filettati sono tipicamente limitati a condizioni di bassa severità dove il rischio di perdita è accettabile.

Incontrerai diversi altri tipi di flangia quando scegli flange in acciaio inossidabile. Le flange cieche chiudono l'estremità di una tubazione o di un recipiente e sono utilizzate per isolamento, test e accesso per manutenzione. Le flange socket weld sono utilizzate su linee di piccolo diametro dove è desiderato un giunto compatto; presta attenzione al rischio di corrosione per fessura e ai requisiti di pulizia perché la geometria del socket può intrappolare residui. Le flange filettate si avvitano sulla tubazione e possono essere utili dove la saldatura è limitata, ma il grippaggio della filettatura e l'integrità della tenuta diventano preoccupazioni reali negli assemblaggi in acciaio inossidabile, specialmente con vibrazione o cicli termici.

| Tipo di flangia | Applicazioni |

|---|---|

| Flange cieche | Punti di isolamento per ispezione, test di pressione o future connessioni; specificare la tolleranza alla corrosione e considerare il rischio di ristagno “dead-leg” dietro le flange cieche. |

| Flange a tasca (SW) | Linee di piccolo diametro dove la compattezza è importante; verificare i requisiti di pulizia e se l'intrappolamento in fessura è accettabile per il tuo fluido. |

| Flange filettate | Situazioni senza saldatura in servizi a bassa severità; evitare dove esistono vibrazioni, cicli o elevate conseguenze di perdita. |

Nota:

Quando si scelgono flange in acciaio inossidabile, abbinare il tipo di flange alla richiesta meccanica, all'ispezionabilità e alla realtà della manutenzione—non solo alla facilità di installazione.

Considerazioni di idoneità applicativa e costi

Risposta diretta:

Bilanciare il costo iniziale con il costo del rischio di perdita: tempo di installazione, requisiti di ispezione e frequenza con cui il giunto verrà aperto e riassemblato.

La selezione della flange influisce sul costo totale di proprietà. Un tipo di flange “più economico” può diventare costoso se aumenta le rilavorazioni, il consumo di guarnizioni o i tempi di fermo non pianificati. L'acciaio inossidabile generalmente costa più dell'acciaio al carbonio, ma può ridurre il costo del ciclo di vita in servizi corrosivi—se si specifica il grado corretto e si controllano le variabili di fessura e assemblaggio.

- Fattori di costo che si possono quantificare: ore di saldatura, punti di attesa NDE, tempo di serraggio bulloni, intervalli di sostituzione guarnizioni e tempi di fermo correlati a perdite.

- Per giunti ad alta conseguenza, “assemblaggio ripetibile” è spesso la migliore strategia di riduzione dei costi—utilizzare procedure controllate e documentazione allineata con ASME PCC-1.

- Se si approvvigiona da Sunhy o qualsiasi fornitore, ridurre il rischio di approvvigionamento standardizzando i dati dell'ordine (NPS, classe/PN, facciata, foro/schedule, grado, trattamento termico, bulloneria, guarnizione e certificati richiesti).

Evidenziazione:

La maggior parte delle “perdite misteriose” non sono misteriose: derivano da una mancata corrispondenza tra severità del servizio e progettazione/controllo assemblaggio del giunto. Bilanciare per il giunto che si può assemblare in modo coerente.

Tabella riepilogativa: tipi comuni di flange in acciaio inossidabile

| Tipo di flangia | Caratteristiche chiave | Uso consigliato |

|---|---|---|

| Collo a saldare | Percorso di carico ottimale per flessione/vibrazione/cicli; la saldatura a testa garantisce ispezioni di integrità superiori. | Tubazioni di processo ad alta severità e servizio ciclico. |

| Slip-On | Facile allineamento e installazione; le prestazioni dipendono fortemente dalla preparazione e dalla qualità della saldatura. | Servizio a bassa sollecitazione meccanica dove consentito. |

| Cieco | Isolamento completo; crea una zona stagnante dietro la cieca in molti layout. | Isolamento per ispezione/collaudo; valutare il rischio di corrosione in tratti morti. |

| Saldatura a bicchiere | Giunto compatto per piccoli diametri; la geometria a bicchiere può intrappolare fluido/residui. | Sistemi a piccolo diametro dove l'intrappolamento in fessura è accettabile. |

| Filettato | Niente saldatura; l'integrità della tenuta della filettatura è il fattore limitante. | Applicazioni a bassa severità e bassa vibrazione, dove consentito. |

Comprendendo i tipi di flangia e il loro comportamento nelle installazioni reali, è possibile ridurre il rischio di perdite e prendere decisioni di selezione che resistano dopo i cicli di messa in servizio e manutenzione.

Gradi di acciaio inossidabile e compatibilità dei materiali

Flange 304 vs 316 vs Duplex

Risposta diretta:

316 (con molibdeno) e i gradi duplex offrono generalmente una migliore resistenza alla corrosione localizzata rispetto al 304, specialmente in presenza di cloruri e temperature elevate.

Quando si scelgono flange in acciaio inossidabile, confrontare i gradi in base al meccanismo di corrosione effettivo che si sta gestendo: corrosione per vaiolatura/fessura, fessurazione per corrosione sotto tensione o attacco generalizzato. Il 304 può essere adatto per ambienti puliti e a basso contenuto di cloruri, ma spesso è una scelta sbagliata per zone di spruzzo marino o fluidi di processo contenenti cloruri. 316/316L migliora la resistenza alla vaiolatura grazie al Mo. Le leghe duplex (come 2205) sono spesso selezionate per migliorare la resistenza alla corrosione localizzata legata ai cloruri e ridurre il rischio di SCC in molte applicazioni, ma i controlli di fabbricazione e la documentazione di approvvigionamento diventano più importanti.

| Grado di acciaio inossidabile | Resistenza alla corrosione in condizioni marine/cloruro (regola pratica) |

|---|---|

| 304 | Rischio maggiore di corrosione per vaiolatura/macchiatura da tè; generalmente evitato quando cloruri + bagnatura sono persistenti. |

| 316/L | Migliorata rispetto al 304 grazie al Mo; può comunque presentare corrosione per vaiolatura/per fessura in condizioni calde o ad alto contenuto di cloruri. |

| Duplex 2205 | Spesso selezionata per una migliore resistenza alla corrosione per vaiolatura/per fessura e una ridotta suscettibilità alla SCC in molti servizi con cloruri (confermare l'idoneità per la vostra chimica e temperatura). |

Se la selezione della flangia coinvolge mezzi corrosivi, documentare la base per la scelta del grado e mantenerla tracciabile. Quando la decisione dipende dalla resistenza alla corrosione localizzata, fare riferimento a linee guida PREN come Linee guida PREN del Nickel Institute anziché affidarsi a dichiarazioni di marketing.

Importanza dei gradi “L” per la saldatura

Risposta diretta:

“I gradi ”L” (ad es. 316L) riducono il rischio di sensibilizzazione durante la saldatura e sono comunemente utilizzati quando non è possibile controllare il tempo nell'intervallo di temperatura di sensibilizzazione o non è possibile applicare il trattamento di solubilizzazione post-saldatura.

Selezionare la flangia corretta per sistemi di tubazioni saldate significa che è necessario considerare il tenore di carbonio e l'esposizione a temperature di sensibilizzazione. Le linee guida comunemente indicano che la sensibilizzazione può verificarsi nell'intervallo approssimativo di 450–850°C a seconda del grado e della storia termica; l'uso di gradi a basso tenore di carbonio (“L”) è una misura di prevenzione standard in molte lavorazioni saldate. Vedere, ad esempio, linee guida relative alla saldatura come Linee guida per la saldatura del Nickel Institute e riferimenti del settore dell'acciaio inossidabile come note per evitare la sensibilizzazione.

- Il basso tenore di carbonio riduce la suscettibilità alla corrosione intergranulare dopo la saldatura in cicli termici soggetti a sensibilizzazione.

- “I gradi ”L” sono una scelta pratica quando il trattamento termico post-saldatura non è fattibile su scala di cantiere.

- Per giunti critici, associare i gradi “L” con apporto di calore controllato e corretti requisiti di pulizia/passivazione post-saldatura nella specifica del progetto.

Se un fornitore offre 316/316L certificato duale, trattarlo come una questione documentale: richiedere un certificato di analisi chimica che mostri che la composizione chimica del lotto rispetta il limite di carbonio “L” e confermare che le proprietà meccaniche siano allineate con i requisiti.

Norme ASTM e ASME

Risposta diretta:

È necessario verificare che la flangia materiale e flangia dimensioni/classi di pressione sono specificate secondo gli standard corretti per il vostro progetto e la vostra regione.

Quando scegliete flangie in acciaio inossidabile, le dimensioni e il sistema di classificazione provengono dallo standard delle flangie, mentre i requisiti del materiale provengono dalla specifica del materiale. Per le flangie forgiate in acciaio inossidabile, una specifica del materiale ampiamente utilizzata è ASTM A182/A182M. Per gli standard dimensionali ASME, ASME B16.5 copre le dimensioni comuni (NPS 1/2 fino a 24) e ASME B16.47 copre le flangie di grande diametro (NPS 26 fino a 60). Se il vostro progetto si basa su EN/DIN, l'approvvigionamento e l'installazione devono allinearsi con lo standard EN per flangie utilizzato (ad esempio, DIN elenca qui ambito e requisiti di EN 1092-1: Panoramica DIN EN 1092-1).

| Standard | Descrizione |

|---|---|

| ASME B16.5 | Dimensioni, tolleranze, classificazioni pressione-temperatura, marcatura e riferimento al materiale per flangie (comunemente NPS 1/2 a 24). |

| ASME B16.47 | Flangie in acciaio di grande diametro (NPS 26 a 60), incluse classificazioni, dimensioni e requisiti di marcatura/prova. |

Scegliere la flangia giusta significa evitare disallineamenti e garantire un funzionamento sicuro nella vostra condotta.

Dimensioni e Normative delle Flange

Dimensionamento e Schedule del Tubo

Risposta diretta:

Dovete abbinare la flangia NPS/DN, foro, e facciata al tubo e al disegno del giunto—poi verificare cosa richiede il progetto per l'allineamento dello schedule e i dettagli di saldatura.

Il dimensionamento della flangia dipende dal diametro esterno del tubo e dalla configurazione del foro della flangia. Per le flange a collo saldato, il foro e i dettagli dell'estremità di saldatura devono adattarsi al diametro esterno del tubo e allo spessore della parete utilizzati nella vostra linea. Per le configurazioni a giunto a sovrapposizione, è il moncone terminale che determina l'adattamento del foro e dello schedule. Anche dove le flange a scorrimento consentono più gioco, la qualità dell'accoppiamento e della saldatura determinano comunque l'affidabilità. Se il vostro progetto fa riferimento a standard dimensionali ASME, partite dai requisiti B16.5/B16.47 e poi applicate i vincoli della specifica di tubazione del vostro progetto.

| Spessore della Tubazione | Spessore della Parete | Impatto della Selezione |

|---|---|---|

| 40 | Standard | Schedule comune per utilità/processo; confermare l'adattamento del foro e dell'estremità di saldatura per i giunti a testa saldata. |

| 80 | Più spesso | Spessore della parete maggiore; influisce sulla preparazione della saldatura, sull'adattamento del foro e può modificare la disponibilità/il tempo di consegna. |

- Verificare che l'alésaggio della flangia e i dettagli dell'estremità saldata corrispondano al diametro esterno del tubo e al progetto del giunto previsto.

- Confermare la larghezza di appoggio della guarnizione e la compatibilità della facciatura alla NPS/classe selezionata.

- In presenza di dilatazione termica, vibrazioni o carichi ciclici, coordinare la scelta della flangia con il progetto di sollecitazioni/supporti.

Schemi di bullonatura e compatibilità standard

Risposta diretta:

È necessario mantenere il giunto su un sistema standard (classe ASME o PN EN) a meno che non si utilizzi una soluzione di transizione progettata.

Le flange seguono standard diversi, come i sistemi basati sulla classe ASME e i sistemi basati sulla PN EN/DIN. Questi standard utilizzano dimensioni diverse del cerchio dei fori, numero di fori, spessori e convenzioni di facciatura. Se si mescolano standard, i fori dei bulloni potrebbero non allinearsi o l'appoggio della guarnizione potrebbe diventare inaffidabile. Utilizzare un sistema standard end-to-end, oppure utilizzare un tratto di transizione progettato correttamente per il disallineamento.

| Standard | Sistema di misurazione | Schema dei fori per bulloni | Rischio chiave se mescolati |

|---|---|---|---|

| ASME (Classe) | Pollice | Definito da dimensione/classe secondo lo standard di flangia ASME | Disallineamento + stress imprevedibile di assestamento della guarnizione |

| EN/DIN (PN) | Metrica | Definito da DN/PN secondo lo standard di flangia EN | Convenzioni diverse per cerchi dei fori dei bulloni/spessore/facciatura |

Suggerimento:

La mancata corrispondenza degli standard è uno dei modi più rapidi per creare lavori di ripristino in campo del tipo “quasi si adatta”. Confermare il sistema standard nella fase P&ID/specifiche e bloccarlo nella distinta base.

Esempio in campo (disallineamento fori dei bulloni):

Una squadra di manutenzione ha tentato di accoppiare una flangia EN PN a una flangia classe ASME utilizzando bulloni “abbastanza vicini”. Il giunto è stato assemblato con allineamento forzato, poi ha perso perché la compressione della guarnizione era irregolare e la distribuzione del carico sui bulloni era scarsa. La soluzione è stata sostituire la flangia con quella dello standard corretto e scartare l'assemblaggio forzato.

Classi di pressione

Risposta diretta:

Selezionare la classe/PN più bassa che soddisfa pressione di progetto alla temperatura di progetto con il margine richiesto dal tuo progetto e documenta la base.

Le classi di pressione dipendono dalla norma e dal gruppo di materiale. Specificare una classe/PN superiore aumenta i costi e può incrementare i carichi sui bulloni e la sensibilità dell'assemblaggio, ma specificare una classe inferiore porta a perdite e rilavorazioni. Nei sistemi ASME, utilizza ASME B16.5 / ASME B16.47 le tabelle di classificazione; nei sistemi EN/DIN, conferma le regole pressione-temperatura PN per il gruppo di materiale della flangia scelto.

| Standard | Gamma di dimensioni (nominale) | Sistema di classificazione |

|---|---|---|

| ASME B16.5 | NPS 1/2 a 24 | Classe 150 a 2500 (dipendente dalla temperatura) |

| ASME B16.47 | NPS 26 a 60 | Classe 75 a 900 (dipendente dalla temperatura) |

Errori comuni da evitare:

- Verifica della classe di pressione a temperatura ambiente invece che a temperatura di progetto.

- Ignorare i sovrappressioni transitori (transitori di avviamento, espansione termica, colpo d'ariete).

- Mescolare standard di flange o sistemi di facciatura senza una transizione progettata.

- Assumere che la coppia di serraggio del bullone equivalga al carico del bullone (la lubrificazione e la dispersione del fattore K possono essere significative).

- Riutilizzare le guarnizioni o assemblare senza un metodo controllato di serraggio dei bulloni (schema + serraggio a fasi).

Nota:

Un'attenta dimensionamento della flangia e selezione della classe di pressione migliora l'integrità meccanica e riduce il turnover di manutenzione durante la vita del sistema di tubazioni.

Qualità del Fornitore e Scelta delle Flange Sunhy

Certificazioni di Qualità e Prove

Risposta diretta:

Verificare la capacità del fornitore con certificati che si possono validare, tracciabilità del materiale che si può verificare, e ispezione/prove allineate con le specifiche del progetto.

Le certificazioni contano solo se si possono verificare. Chiedere i numeri di certificato e l'ambito, e confermare che si applicano al sito di produzione che produce le flange. Per i sistemi di gestione, riferimenti comuni includono le norme ISO per qualità, ambiente e SSL:

| Certificazione / Requisito | Descrizione |

|---|---|

| ISO 9001 | Quadro del sistema di gestione per la qualità (verificare ambito + copertura del sito). |

| ISO 14001 | Quadro del sistema di gestione ambientale (verificare ambito + copertura del sito). |

| ISO 45001 | Quadro del sistema di gestione per la salute e sicurezza sul lavoro (sostituisce OHSAS 18001 in molti programmi). |

| PED 2014/68/UE (progetti UE) | Quadro di conformità normativa per apparecchi a pressione immessi sul mercato UE (applicare se pertinente). |

Sul lato tecnico, allineare materiale e trattamento termico a una specifica riconosciuta come ASTM A182/A182M quando si utilizzano flange in acciaio inossidabile fucinato. Per i gradi inossidabili, il trattamento termico non è opzionale—confermare la condizione richiesta (ricottura di solubilizzazione, tempra, ecc.) e assicurarsi che sia riportata sul certificato di prova del forno (MTR) e nei registri di ispezione.

Marcature e documentazione delle flange

Risposta diretta:

Richiedere documentazione che colleghi ogni flange a un numero di colata, chimica/meccanica del materiale e i requisiti esatti della norma per dimensioni e classi di pressione.

Una documentazione adeguata dimostra qualità e rintracciabilità. Come minimo, richiedere certificati di prova del forno (MTR) e certificati di ispezione che facciano riferimento ai requisiti di acquisto. Se il servizio include condizioni acide o H2Esposizione a H₂S, verificare se il progetto richiede le regole sui materiali per servizi acidi NACE/ISO, come ISO 15156 (i requisiti del progetto variano in base al settore e alle specifiche del committente). Per progetti UE, verificare l'ambito della documentazione PED quando applicabile: Testo della Direttiva 2014/68/UE.

Se acquisti da Sunhy, applica la stessa disciplina: richiedi la tracciabilità, conferma la conformità agli standard (dimensioni/classi di pressione) e conserva i documenti allegati alla voce nel pacchetto di registrazioni qualità.

Supporto globale e servizio clienti

Risposta diretta:

Scegli fornitori in grado di rispondere per iscritto a domande tecniche, fornire documentazione rapidamente e supportare la risoluzione di non conformità senza ritardi.

Il supporto tecnico fa parte del controllo del rischio. Prima dell'acquisto, confermare che il fornitore possa (1) fornire i documenti richiesti (MTR, rapporti dimensionali, PMI se specificato), (2) soddisfare lo standard della flangia e i requisiti della faccia, e (3) rispondere a problemi NCR/qualità con un processo documentato di azione correttiva. Anche la logistica è importante: l'imballaggio deve proteggere le facce lavorate e mantenere le etichette di tracciabilità durante spedizione e stoccaggio.

Suggerimento:

Verificare sempre l'affidabilità del fornitore controllando la tracciabilità, richiedendo documenti campione e confermando come le facce delle flange sono protette in transito. Il danneggiamento della faccia è una causa comune di perdite all'avviamento.

Puoi fare scelte sicure e affidabili seguendo ogni fase del processo di selezione delle flange.

Verificare pressione, temperatura e compatibilità dei materiali. Confermare norme, facciata e controllo del serraggio dei bulloni. Utilizzare una breve lista di controllo decisionale prima di rilasciare un ordine di acquisto:

| Punto decisionale | Descrizione |

|---|---|

| Condizioni di Progetto | Pressione/temperatura di progetto documentata (inclusi sovrapressioni e cicli) e classe/PN verificata alla temperatura di progetto. |

| Sistema Standard | Sistema di classe ASME vs sistema EN/DIN PN definito; nessuna combinazione di schemi di bullonatura/convenzioni di facciata. |

| Base Materiale | Grado selezionato per il meccanismo di corrosione; specifica del materiale definita (ad esempio, ASTM A182/A182M ove applicabile). |

| Controllo dell'Assemblaggio | Guarnizione + facciata scelti come sistema; metodo di serraggio controllato (fare riferimento ASME PCC-1 quando appropriato). |

| Documentazione | Certificati di prova del materiale, marcatura e registri di ispezione associati al numero di fusione e ai requisiti d'acquisto. |

Verificare sempre la compatibilità e le norme prima della selezione finale della flangia. Per progetti complessi, mantenere per iscritto la base di selezione e rivederla con le parti interessate di tubazioni/progettazione/manutenzione per evitare costose rielaborazioni.

FAQ

Qual è la differenza tra flange in acciaio inossidabile 304 e 316?

L'acciaio 316 offre una migliore resistenza alla corrosione localizzata perché contiene molibdeno (Mo).

Si sceglie tipicamente 316/316L quando i cloruri o prodotti chimici aggressivi rendono la corrosione per vaiolatura/per fessura un rischio realistico. Il 304 può essere accettabile in ambienti più puliti e a basso contenuto di cloruri.

- Utilizzare il 304 per servizi benigni dove l'esposizione ai cloruri e la bagnatura sono limitate.

- Utilizzare 316/316L quando si prevedono cloruri, prodotti chimici per la pulizia o bagnatura in prossimità di ambienti marini.

- Per servizi con cloruri di maggiore severità, valutare i gradi duplex utilizzando una base documentata di corrosione (fare riferimento a concetti di screening come Guida PREN).

| Grado | Uso migliore | Resistenza alla corrosione localizzata (relativa) |

|---|---|---|

| 304 | Tubazioni generali in ambienti a basso contenuto di cloruri | Moderato |

| 316 / 316L | Servizio chimico/marino-adiacente | Superiore a 304 (contenente Mo) |

Come faccio a sapere quale classe di pressione del flange selezionare?

Utilizzare la pressione di progetto e la temperatura di progetto, quindi verificare la classe ammissibile dalle tabelle dello standard di riferimento.

Non selezionare la classe/PN utilizzando le classi a temperatura ambiente. Nei sistemi ASME, confermare la selezione rispetto alle ASME B16.5 o ASME B16.47 tabelle per il proprio gruppo di materiali.

- Iniziare con P/T di progetto (includere sovrappressioni credibili e cicli termici).

- Confermare il gruppo di materiali e il comportamento di derating in temperatura.

- Selezionare la classe più bassa che soddisfa i requisiti con il margine richiesto dal progetto e la base documentata.

Posso combinare standard di flange diversi come ANSI e DIN?

Non è consigliato.

La miscelazione di sistemi standard causa comunemente disallineamento del foro dei bulloni e tenuta della guarnizione inaffidabile. Mantenere un sistema standard end-to-end, oppure utilizzare una soluzione di transizione progettata correttamente. Per riferimento su ambito e requisiti delle flange EN, vedere Panoramica DIN EN 1092-1.

Perché ho bisogno dei rapporti di prova di fabbrica (MTR) per le mie flange?

Le MTR attestano la composizione chimica del materiale, le proprietà meccaniche e la rintracciabilità a un numero di fusione.

Se il vostro acquisto fa riferimento a una specifica di materiale come ASTM A182/A182M, il MTR è il documento che dimostra che la flangia consegnata soddisfa i requisiti della specifica. Per lavori critici, associare la revisione del MTR all'identificazione positiva del materiale (PMI) quando richiesto dal progetto.

Come posso assicurarmi di ottenere la flangia giusta per il mio progetto?

Utilizzare una lista di controllo per l'ordine e una lista di controllo per l'assemblaggio, quindi conservare i registri.

Prima di ordinare, definire gli input tecnici. Prima della messa in servizio, assemblare il giunto utilizzando una procedura controllata (serraggio a schema, lubrificazione verificata, serraggio a stadi), in linea con le linee guida come ASME PCC-1 quando applicabile.

- Lista di controllo per l'ordine: NPS/DN, classe/PN, faccia, foro/schedule, grado (es., 316L vs 316), specifica del materiale (es., ASTM A182), condizione di trattamento termico, specifica dei bulloni, tipo di guarnizione, documenti richiesti.

- Lista di controllo per l'assemblaggio: condizione della faccia, guarnizione corretta, condizione e lubrificazione dei bulloni, schema di serraggio + stadi, controllo perdite dopo stabilizzazione termica dove consentito.