Un rigoroso controllo qualità è non negoziabile quando si acquistano flange dalla Cina per servizio in pressione. Una flangia sembra semplice, ma i guasti sono costosi e pericolosi: una piccola perdita può trasformarsi in arresti non programmati, corrosione sotto isolamento, rischio d'incendio o rilavorazione dell'idroprova. Nei progetti reali, le cause principali più frequenti non sono “difetti misteriosi” — sono lacune prevenibili come classe di pressione errata, facciata/guarnizione non corrispondente, tracciabilità mancante, pratica di serraggio dei bulloni scadente o saldatura di riparazione non documentata.

Per controllare il rischio, trattare l'approvvigionamento di flange come un processo ingegneristico. Definire lo standard di riferimento (ASME B16.5/B16.47 o EN 1092-1), definire lo standard della guarnizione (spesso ASME B16.20 per guarnizioni metalliche), definire la specifica del materiale (ASTM A182/A105 o specifica di progetto), e poi fissare tracciabilità, punti di sospensione per ispezione e criteri di accettazione. Se si fa questo bene, la variazione del fornitore diventa gestibile.

La tabella seguente mostra problemi comuni di controllo qualità che ripetutamente portano a perdite e rilavorazioni nei giunti flangiati bullonati:

| Fallimento del Controllo Qualità | Descrizione |

|---|---|

| Pratiche di Saldatura Scadenti | Saldature di riparazione non qualificate o ricostruzioni saldate non documentate possono alterare la metallurgia, distorcere le facce e creare percorsi di perdita — specialmente se i requisiti di PWHT/ricottura di solubilizzazione vengono ignorati. |

| Ignorare le Classificazioni delle Flange | Una classe di pressione o una classificazione pressione-temperatura errata porta a sovraccarico, rischio di espulsione della guarnizione o rottura della flange durante idroprova o eventi transitori. |

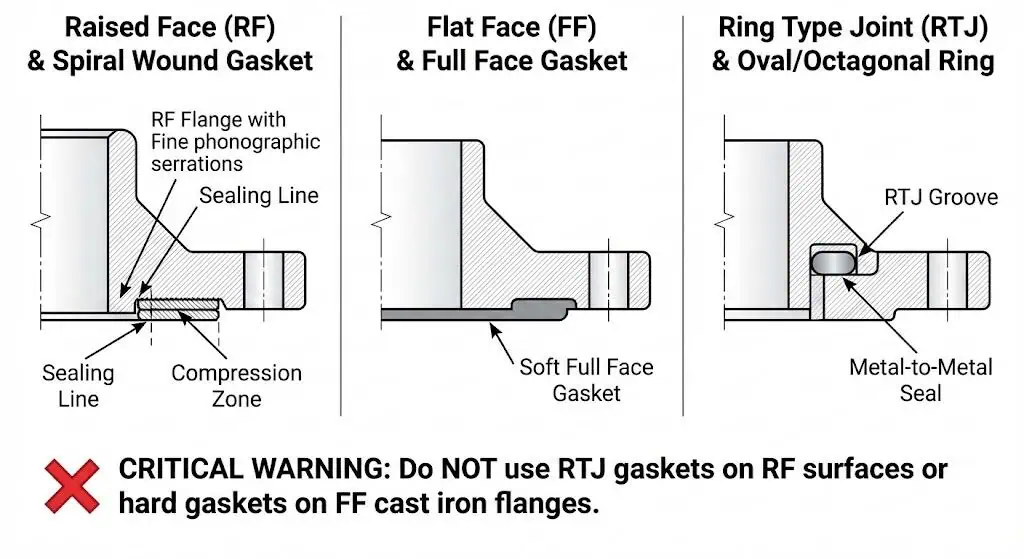

| Trascurare la Scelta Corretta della Guarnizione | Il tipo di faccia (RF/FF/RTJ), lo stile della guarnizione e il riempimento devono corrispondere al servizio. Una mentalità “si adatta al cerchio dei bulloni” causa perdite perché lo stress della guarnizione e il comportamento di assestamento differiscono. |

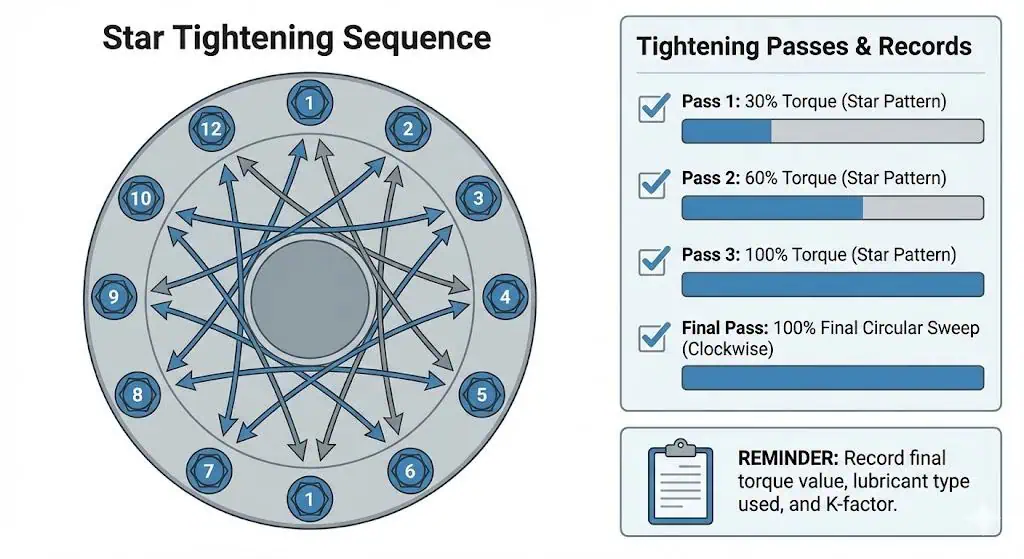

| Sovrastimare la Sequenza di Serraggio dei Bulloni | La compressione irregolare della guarnizione dovuta a una sequenza/passaggi scadenti causa perdite precoci anche quando le parti sono “entro le dimensioni”. Seguire un metodo controllato a più passaggi. |

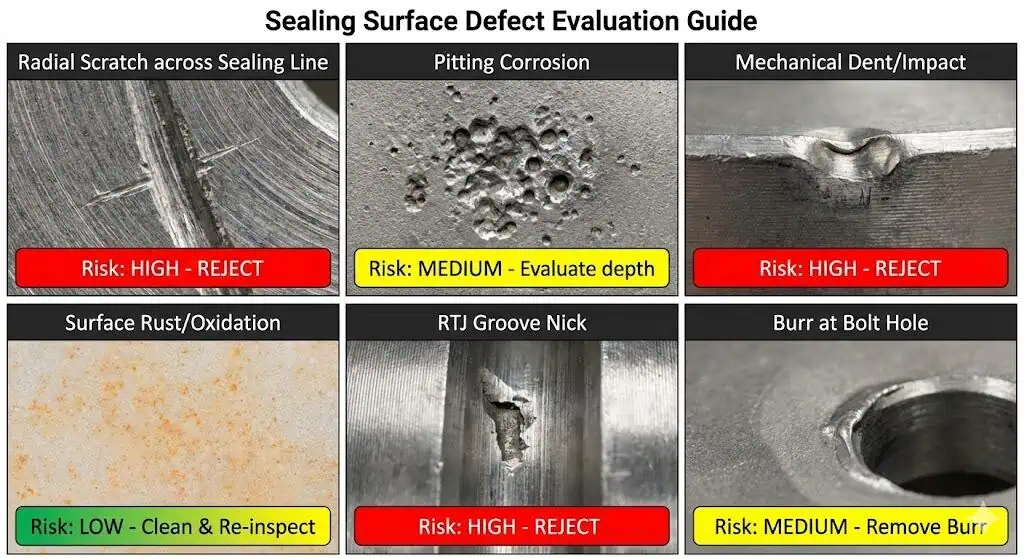

| Utilizzare Flange Danneggiate o Usurate | Graffi da manipolazione, corrosione per vaiolatura sulle dentellature o intaccature sulle scanalature degli anelli diventano percorsi diretti di perdita; rifiutare o rilavorare con controlli documentati. |

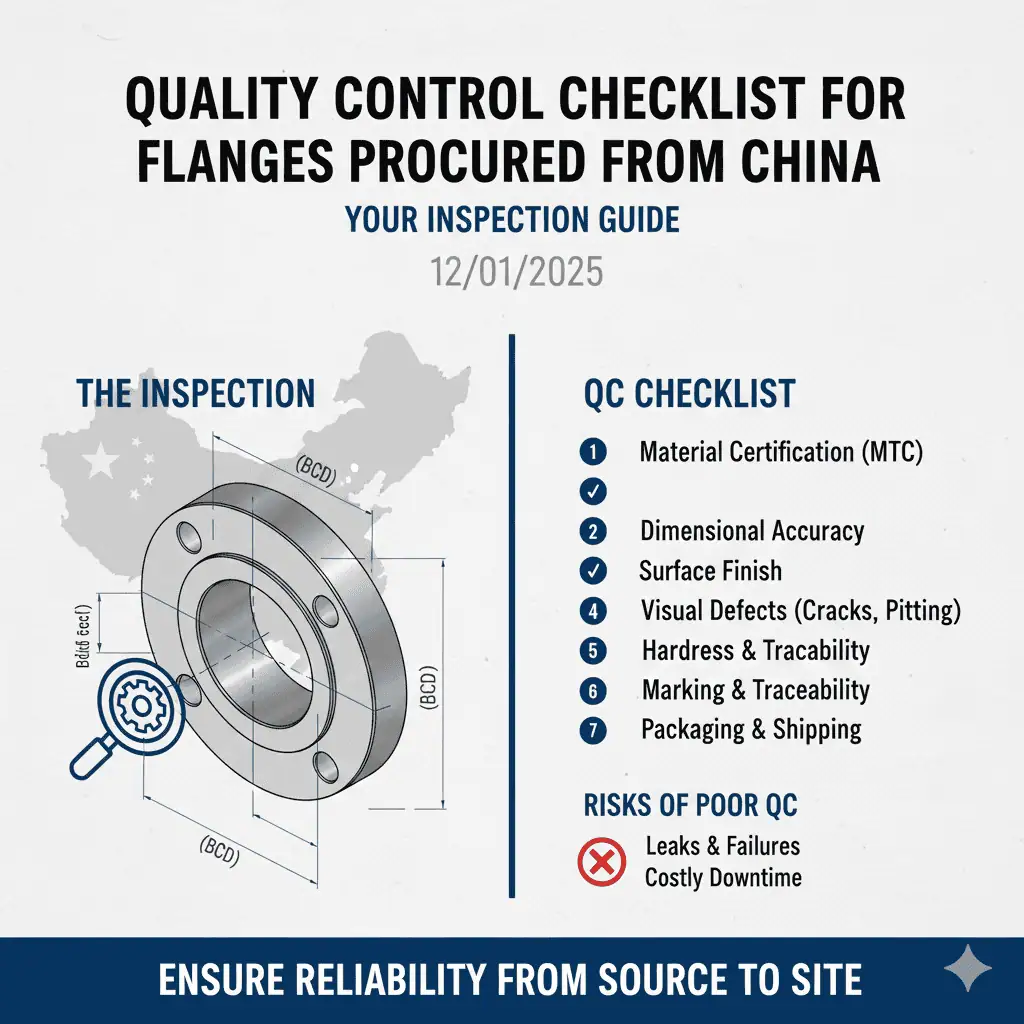

Panoramica della Lista di Controllo Qualità per Flange

Perché la Qualità Conta

Le ispezioni di controllo qualità proteggono il tuo progetto da perdite prevenibili, rilavorazioni ed eventi di sicurezza. Quando si acquistano flange dalla Cina, il rischio proviene tipicamente da tre fonti: (1) lacune nelle specifiche (tipo di faccia, classe, diametro interno/spessore nominale, livello di NDT non chiari), (2) lacune nella tracciabilità (lotti di fusione misti o documentazione EN 10204 mancante) e (3) lacune nelle prestazioni in assemblaggio (metodo di serraggio dei bulloni e compatibilità della guarnizione). Una lista di controllo obbliga l'acquirente e il fornitore a colmare queste lacune prima della spedizione.

Una lista di controllo pratica non è solo “ispezione visiva”. Dovrebbe confermare lo standard di riferimento e i requisiti di marcatura, confermare la classe di pressione e la facciatura, verificare la certificazione del materiale e la tracciabilità del numero di lotto di fusione, e verificare le condizioni finali di lavorazione (inclusa la finitura superficiale dove rilevante). Rende inoltre le tue ispezioni ripetibili tra i lotti, il che ti permette di individuare precocemente le deviazioni.

Suggerimento: Chiedi sempre un certificato valido del sistema di gestione qualità (comunemente ISO 9001) e verifica il tuo piano di ispezione e prova rispetto allo standard della flangia che stai acquistando (ad esempio ASME B16.5 / B16.47 per dimensioni/marcatura/prove, e ASME PCC-1 per le pratiche di assemblaggio).

| Criteri | Importanza |

|---|---|

| Certificazioni di garanzia della qualità | La ISO 9001 non “garantisce” la metallurgia, ma riduce la variazione del processo e impone la disciplina del controllo documentale e delle azioni correttive. |

| Reputazione del fornitore | Cerca esportazioni ripetute verso settori regolamentati ed evidenza di subappaltatori stabili per la forgiatura, il trattamento termico e il NDT. |

| Comprendere le dinamiche della catena di fornitura | Aiuta a pianificare i punti di controllo (materia prima → forgiatura → trattamento termico → lavorazione → NDE → ispezione finale → imballaggio) ed evitare sorprese dell'ultimo minuto. |

Passaggi chiave nella checklist

Segui questi passaggi per completare un'ispezione approfondita:

- Confermare i documenti di riferimento: ordine di acquisto + disegno + norma per flangia (ASME B16.5/B16.47 o EN 1092-1) + specifica del materiale (ASTM/EN) + requisiti NDE.

- Preparare strumenti calibrati: calibro a corsoio, micrometro, calibro per fori, calibro per cerchio primitivo, comparatore di rugosità superficiale (quando specificato) e dispositivo PMI (o pianificare PMI di terza parte).

- Controllare la flangia verificando la presenza di ruggine, ammaccature, danni alla faccia, intaccature della scanalatura ad anello e fuori rotondità..

- Misurare le dimensioni critiche: diametro esterno/interno, spessore, cerchio dei fori, diametro/spaziatura dei fori per bulloni, geometria del mozzo e altezza della faccia se applicabile. Registrare i risultati “come realizzati”, non solo passato/fallito.

- Verificare l'adattamento della guarnizione e del serraggio: il tipo di faccia (RF/FF/RTJ) deve corrispondere al tipo di guarnizione; i prigionieri/dadi devono corrispondere alla classe e al rivestimento; confermare le rondelle se richiesto dalla pratica del progetto.

- Verificare la rintracciabilità: il numero di colata sulla flangia deve corrispondere al certificato MTR/EN 10204; confermare che le marcature siano leggibili dopo il rivestimento e l'imballaggio.

- Documentare tutto: foto della marcatura + condizione della faccia, rapporto dimensionale, rapporti NDE, grafici del trattamento termico (se richiesti), lista di imballaggio e nota di rilascio.

- Rilasciare solo dopo che tutte le deviazioni sono state chiuse con una disposizione scritta (riparazione/ri-lavorazione/ri-test) e un pacchetto di certificati rivisto.

Mantenere registri di ogni lotto. Quando si verificano guasti in campo, l'unica via rapida per la causa principale è la tracciabilità (colata/lotto) più le prove di conformità alla spedizione. Se manca la capacità interna, utilizzare un ispettore qualificato di terze parti e richiedere un report ricco di foto con valori misurati.

Controlli qualità pre-produzione per flangiatura

I controlli pre-produzione prevengono i “difetti incorporati”. Nell'approvvigionamento di flangiatura, il difetto più economico è quello che si ferma prima che inizi la forgiatura o la lavorazione. Questa fase è dove si bloccano lo standard esatto, il tipo di faccia, la classe, il foro, il grado del materiale e i requisiti di documentazione, quindi si conferma che il fornitore possa effettivamente eseguirli in modo coerente.

Verifica e qualificazione del fornitore

Scegliere i fornitori in base a capacità e tracciabilità, non solo al prezzo. Un fornitore di flangiatura capace dovrebbe essere in grado di mostrare: percorso di forgiatura, controllo del trattamento termico, capacità di lavorazione CNC, NDE interno o subappaltato qualificato e controllo documentale stabile. Chiedere “libri dati” campione da ordini passati (con dettagli del cliente oscurati) per confermare che possano impacchettare i certificati correttamente.

| Certificazione | Descrizione |

|---|---|

| ISO 9001:2015 | Prova di un sistema di gestione della qualità controllato (controllo documentale, azioni correttive, registri di formazione). |

| API 6A | Requisito comune per le catene di approvvigionamento di attrezzature per testa pozzo/albero; specificare solo quando il proprio ambito di progetto lo richiede. |

| ASME B16.5 / ASME B16.47 | Definisce dimensioni, tolleranze, marcatura e test per le famiglie di flangiatura ASME (selezionare in base all'intervallo NPS). |

| PED 2014/68/UE | Conformità alle attrezzature a pressione UE (si applica alle attrezzature con PS > 0,5 bar; categoria e valutazione di conformità dipendono da fluido/gruppo/volume). |

| NACE MR0175 / ISO 15156 | Regole di selezione dei materiali per ambienti H2S (acidificati); specificare quando esiste rischio di SSC/HIC. |

| EN 10204 3.1 / 3.2 | Tipi di documenti di ispezione utilizzati a livello globale per dimostrare tracciabilità e risultati dei test; 3.2 aggiunge verifica indipendente quando richiesta. |

La doppia certificazione può essere utile, ma solo se supportata da documentazione tracciabile e percorso del materiale controllato. Se desideri acciaio inossidabile doppiamente certificato (ad esempio 316/316L), specifica i requisiti chimici/meccanici esatti e richiedi PMI e tracciabilità termica su ogni flangia — non solo su “campioni”.”

Suggerimento: Utilizza una checklist sia in inglese che in cinese per l'ordine di acquisto, le note del disegno e il piano di ispezione e collaudo. La maggior parte dei guasti in campo inizia da incomprensioni sul tipo di faccia, classe o ambito della documentazione.

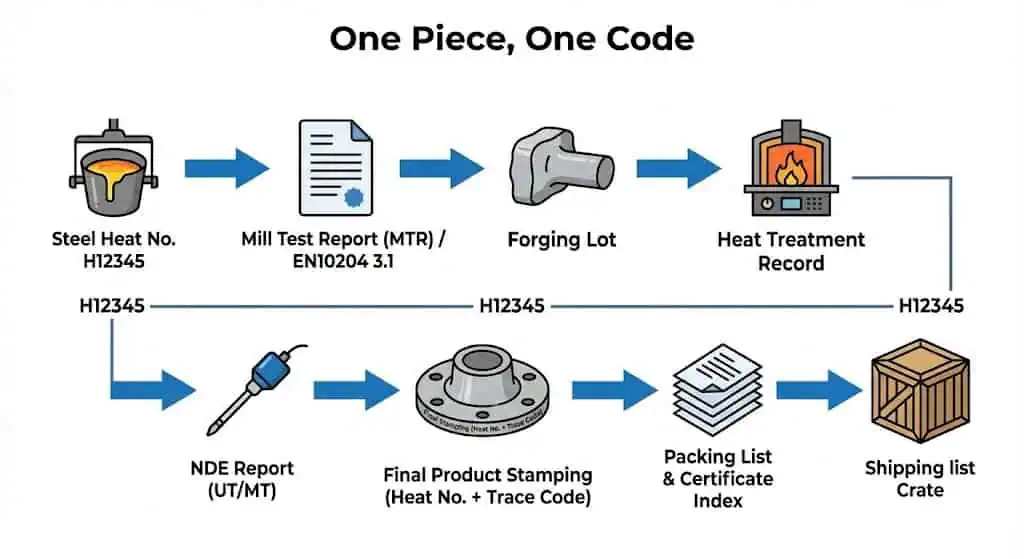

Certificazione e tracciabilità del materiale

Conferma la tracciabilità prima dell'inizio della produzione, non dopo che i pezzi sono finiti. Il tuo fornitore dovrebbe fornire certificati che corrispondano alla specifica del materiale ordinato e al lotto fornito. Per progetti orientati all'UE, i documenti di ispezione EN 10204 sono comuni; per progetti ASTM, i pacchetti MTR/MTC sono tipici. Ciò che conta è che i risultati dei test e il numero di fusione siano tracciabili in modo chiaro dal materiale grezzo alla marcatura finale.

| Tipo di Certificazione | Descrizione |

|---|---|

| EN10204-3.1 | Conferma la conformità all'ordine e include i risultati effettivi dei test per il lotto/colata fornito. |

| Certificazione PED | Supporta la tracciabilità e la valutazione di conformità per le apparecchiature a pressione immesse sul mercato UE (l'ambito dipende dalla categoria dell'apparecchiatura). |

Richiedere un numero di colata (o numero di fusione/colata) su ogni flangia che rimandi al certificato. Se la flangia sarà rivestita, richiedere una marcatura che rimanga leggibile dopo il rivestimento (o richiedere l'etichettatura in aggiunta alla stampigliatura). Per i gradi in acciaio inossidabile e duplex, pianificare l'identificazione positiva del materiale (PMI) come parte dei punti di controllo, non come ripensamento.

Revisione delle specifiche

Verificare le specifiche riga per riga prima dell'inizio della forgiatura o della lavorazione meccanica. È qui che gli acquirenti evitano il classico problema “rispetta le dimensioni ma perde in servizio”. Confermare per iscritto i punti seguenti, quindi bloccare la revisione.

| Passaggio | Descrizione |

|---|---|

| Scopo | Definire le condizioni di servizio: pressione, temperatura, mezzo (incluso cloruro/H2Rischio S), e se il giunto è ciclico o statico. |

| Ambito | Confermare la gamma NPS/DN, il tipo di flangia (WN/SO/SW/THD/LJ/BL), la facciata (RF/FF/RTJ) e l'alésaggio. |

| Acquisizione Materie Prime | Congelare la classe del materiale (ASTM/EN), la condizione di trattamento termico e le regole di sostituzione consentite. |

| Controllo del Processo | Definire i requisiti del cartellino di lavorazione/scheda di percorso, la conservazione del diagramma di trattamento termico e le qualifiche delle procedure NDE. |

| Ispezione e Collaudo | Definire i punti di blocco (ricezione materie prime, post-fucinatura, post-HT, post-lavorazione, post-NDE, finale). Definire i criteri di accettazione per MT/PT/UT e le tolleranze dimensionali. |

| Certificazione di Qualità | Definire i contenuti del pacchetto di certificati: MTR/EN 10204, rapporti NDE, elenco di taratura, foto di marcatura e lista di imballaggio. |

| Anti-corrosione/Imballaggio | Definire il metodo di prevenzione della ruggine, le esigenze di VCI/essiccante, il tipo di cassa, i segni di sollevamento e gli avvisi “non impilare”. |

Quando l'acquisto combina standard diversi (ad esempio materiale ASTM + dimensioni flangia ASME + documentazione UE), specificarlo esplicitamente. Gli ordini ambigui sono il principale motore di non conformità. Se serve uno standard per guarnizioni, citarlo (spesso ASME B16.20) e specificare lo stile della guarnizione e le aspettative sulla finitura della superficie nei commenti dell'ordine di acquisto.

Nota: Le verifiche in fabbrica e le revisioni di allineamento alle specifiche prevengono i difetti prima che si manifestino. È così che si risparmiano settimane di programmazione e si evita la “ri-lavorazione d'emergenza” prima della spedizione.

Controlli di qualità chiave pre-produzione per flange:

- Verificare le specifiche del materiale e certificati, inclusi i numeri di fusione e il controllo delle revisioni.

- Confermare l'ambito dei test chimici/meccanici (trazione, durezza, resilienza se richiesta) e qualsiasi vincolo per servizi acidi.

- Verificare le certificazioni del fornitore e le prove reali di capacità (macchine, forni, accesso a NDE, libretti dati).

- Confermare i disegni, il tipo di facciatura, il foro/schedule e le tolleranze dimensionali.

- Utilizzare checklist bilingue e congelare la terminologia per i tipi di facciatura e le classi.

- Definire le regole di rintracciabilità e marcatura (cosa deve essere stampigliato rispetto a etichettato).

- Pianificare i punti di controllo di ispezione di terze parti e definire per iscritto cosa significa “superato”.

Questi passaggi creano una base di qualità stabile per l'approvvigionamento di flange e riducono il rischio di non conformità. Se acquisti flange ripetutamente, crea una scheda di valutazione del fornitore legata a categorie misurabili di non conformità (dimensioni, marcatura, certificati, NDE, imballaggio).

Ispettioni in corso in Cina

Controlli dimensionali e di tolleranza

Misurare dimensioni e tolleranze durante la produzione, non solo alla fine. Per le flange ASME, la norma definisce dimensioni, tolleranze, marcatura e aspettative di prova (ASME B16.5 e ASME B16.47). Nella pratica, gli acquirenti dovrebbero verificare: cerchio dei fori, posizione dei fori, altezza della faccia, dimensioni del mozzo e foro. Rilevare una deriva del cerchio dei fori prima della lavorazione finale evita una rifabbricazione completa.

Esempio ingegneristico (Caso 1 — deriva del cerchio dei fori): Un lotto di flange WN Classe 300 ha superato i “controlli OD/ID” ma ha fallito l'assemblaggio perché diverse flange presentavano una deriva nella spaziatura dei fori che ha costretto alla ribattitura in campo. Causa principale: attrezzatura di foratura usurata e nessuna verifica in corso del PCD. Prevenzione: verificare il PCD e la posizione reale dei fori nella fase del primo pezzo e dopo i cambi utensile; richiedere valori registrati nel rapporto di ispezione in corso.

| Metodo di ispezione | Descrizione |

|---|---|

| Controllo dimensionale | Verifica se la flangia soddisfa i requisiti dimensionali (diametro esterno/diametro interno/spessore/diametro primitivo dei fori/fori/mozzo). |

| Controllo dell'angolo di smusso | Conferma l'angolo di smusso per saldatura e la spalla per un corretto assemblaggio della saldatura. |

| Ispezione della rugosità | Misura la finitura superficiale quando il tipo di guarnizione richiede una finitura definita. |

| Prova di durezza superficiale | Verifica la durezza quando richiesto dalla specifica del materiale o da vincoli per servizi acidi. |

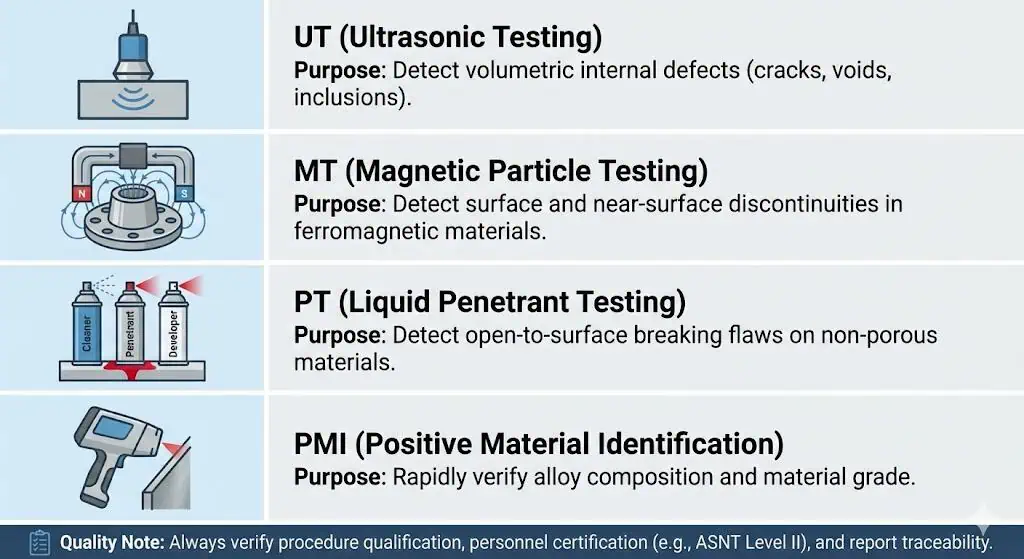

| UT, MT, PT, PMI | Rileva difetti interni/superficiali e conferma il grado della lega (PMI) per prevenire errori di materiale. |

Controlli di processo e documentazione

I controlli di processo devono essere visibili nella documentazione. Richiedere una scheda di lavorazione (traveler) che segua ogni flangia attraverso: ricezione materia prima → forgiatura → trattamento termico → sgrossatura → NDE → lavorazione finale → ispezione finale → imballaggio. “Lo facciamo sempre” non è prova; una scheda di lavorazione timbrata con date, firme di operatori/ispettori e ID delle attrezzature è prova.

- Verificare la ricezione del materiale: numero di colata, ispezione in ingresso e segregazione per colata/grado.

- Confermare i controlli di forgiatura: pratica del rapporto di forgiatura (dipendente dal progetto) e controlli della distorsione.

- Confermare il trattamento termico: registrazione del diagramma, ID del forno e metodo di tempra/raffreddamento ad aria se applicabile.

- Confermare la lavorazione: controllo del programma CNC, controlli dell'usura degli utensili e ispezione del primo pezzo.

- Confermare NDE: procedura qualificata, personale qualificato e tracciabilità del rapporto al pezzo/colata.

- Confermare il rivestimento/trattamento superficiale: cosa è stato applicato e come è stato protetto successivamente.

- Confermare il pacchetto del rapporto finale: certificati + valori misurati + foto + lista di imballaggio.

Quando si approvvigiona ripetutamente, definire punti di blocco in cui ispettori di terze parti devono assistere o verificare (ad esempio, PMI su 100% di flange duplex, o UT su zone critiche di spessore). Ciò supporta una qualità costante e aiuta a rispettare la data di consegna senza sorprese di rilavorazione.

Marcatura e identificazione

La marcatura non è estetica — è come si difende la tracciabilità. Per le flange ASME, la norma include i requisiti di marcatura (identificazione del produttore, classe di pressione, designazione del materiale, dimensione e altro se applicabile). Per i sistemi EN, la marcatura EN 1092-1 include tipicamente produttore, numero della norma, tipo, DN/PN, materiale e numero di colata/tracciabilità quando è richiesta la certificazione.

- Utilizzare una marcatura permanente (punzonatura in acciaio o laser) posizionata in modo che rimanga leggibile dopo la verniciatura/gestione.

- Assicurarsi che le marcature corrispondano al pacchetto di certificati (il numero di colata deve corrispondere a MTR/EN 10204).

- Segnalare e documentare qualsiasi riparazione per saldatura (cosa è stato riparato, procedura e risultati della re-ispezione).

- Effettuare un “set fotografico di marcatura” finale per lotto per evitare controversie dopo l'arrivo.

Questi passaggi consentono di rintracciare i problemi fino all'esatta colata/lotto rapidamente e prevenire l'installazione in campo di gradi misti — una causa comune di guasti prematuri per corrosione.

Ispezioni finali del prodotto in Cina

Controlli visivi e di qualità superficiale

L'ispezione finale deve confermare che le superfici di tenuta siano idonee al servizio. Verificare danni superficiali, difetti delle dentellature, corrosione per vaiolatura, ammaccature e intaccature della scanalatura per anello (RTJ). Pulire le superfici prima dell'ispezione; non “ispezionare attraverso olio e ruggine”. Misurare spessore, foro e fori secondo un piano di campionamento che corrisponda al rischio (servizio critico = campionamento più elevato o 100% per le dimensioni chiave).

Esempio ingegneristico (Caso 2 — danno superficiale durante l'imballaggio): Un lotto è arrivato con dentellature RF scalfite nonostante i rapporti dimensionali fossero corretti. La causa principale era l'impilamento metallo su metallo senza separatori. Prevenzione: richiedere protezioni superficiali, separatori non metallici e imballaggio in cassa che prevenga il movimento; includere foto dell'imballaggio nel rapporto finale.

| Tipo di ispezione | Descrizione |

|---|---|

| Ispezione visiva | Controllare superfici, fori, spessore, rivestimenti e verificare che i certificati/marcature corrispondano ai pezzi spediti. |

| Ispezione interna | Cercare cricche, sovrapposizioni e discontinuità interne dove sono specificati controlli UT o sezionali. |

| Ispezione di tenuta | Confermare il tipo di facciatura (RF/FF/RTJ) e lo stato; verificare lo stato della scanalatura per l'anello per RTJ. |

| Requisiti dell'operatore | Gli ispettori devono comprendere gli standard per flangia, le morfologie tipiche dei difetti e la tracciabilità dei rapporti. |

| Strumenti e attrezzature | Utilizzare calibri tarati e metodi documentati; registrare i valori, non solo superato/non superato. |

| Pulizia pre-ispezione | Pulire e rimuovere ruggine/contaminazione sciolta prima di valutare la superficie di tenuta. |

| Ispezioni Regolari | Per ordini ripetuti, analizzare le tendenze dei difetti per fornitore/turno/utensileria per rilevare derivate in anticipo. |

Suggerimento: Una finitura fonografica (serrata a spirale) facilita l'assestamento della guarnizione su molti giunti RF. Gli intervalli tipici del settore di riferimento per le guarnizioni a spirale avvolta sono Ra 3,2–6,3 μm (125–250 μin AARH), mentre le scanalature RTJ utilizzano requisiti diversi. Adattare sempre le aspettative di finitura al tipo di guarnizione e alle specifiche del progetto.

Prove meccaniche e chimiche

Le prove devono essere legate al rischio di servizio. Per i sistemi in pressione, confermare che la composizione chimica e le proprietà meccaniche corrispondano alla specifica del materiale (ad esempio ASTM A182 per molti flangiati forgiati in lega/acciaio inossidabile). Quando è coinvolto un servizio acidificato (sour service) o a bassa temperatura, la durezza e le prove di impatto possono essere richieste dalla specifica del progetto. Pianificare queste prove prima della produzione — non è possibile “aggiungerle successivamente” senza impatti sul programma.

- Verificare che la composizione chimica e le proprietà meccaniche del certificato di prova del materiale corrispondano alla classe e al numero di fusione ordinati.

- Utilizzare l'identificazione positiva del materiale per ridurre il rischio di confusione tra classi (304 vs 316, o classe duplex errata).

- Confermare il campo di applicazione e i criteri di accettazione dei controlli non distruttivi (UT/MT/PT) per il tipo di flangia e la severità del servizio.

- Per l'integrità dell'assemblaggio, fare riferimento alle pratiche controllate di serraggio dei bulloni da ASME PCC-1 e richiedere un metodo di serraggio a più passaggi con registrazioni per i giunti critici.

Esempio ingegneristico (Caso 3 — “flangia corretta, assemblaggio errato”): Si è verificata una perdita durante l'idroprova su una nuova linea con flange e guarnizioni conformi. La causa principale era il serraggio a passaggio singolo e l'assenza di una sequenza controllata, che ha causato una sollecitazione non uniforme della guarnizione. Prevenzione: utilizzare uno schema a stella/quadrante e passaggi di coppia di serraggio scaglionati secondo un metodo documentato; richiedere formazione per gli assemblaggiatori e registrazioni per i giunti critici.

Standard di imballaggio e movimentazione

L'imballaggio fa parte del controllo qualità perché può danneggiare le superfici di tenuta. Utilizzare casse da esportazione, protezioni per le facce, separatori non metallici e misure anticorrosione adatte al tempo di transito e al clima. Applicare olio antiruggine solo dove consentito dalle specifiche del progetto (alcuni servizi ossigeno/puliti hanno restrizioni). Utilizzare essiccante/VCI per spedizioni via mare.

- Impedire che le facce dei flangia scivolino o entrino in contatto metallo-metallo durante il trasporto.

- Proteggere le scanalature per anelli RTJ con protezioni rigide ed etichettatura chiara “non rimuovere”.

- Mantenere l'imballaggio pulito e asciutto; aggiungere essiccante e sigillare la cassa dove appropriato.

- Verificare l'accuratezza della lista di imballaggio: numeri di colata/quantità/ID parti devono corrispondere al contenuto della cassa.

Nota: Un buon imballaggio previene reclami per danni all'arrivo ed evita “riparazioni” con molatura in campo che spesso creano nuove vie di perdita.

Seguendo questi passaggi per controlli finali, assicurati che le ispezioni dei tuoi prodotti in Cina funzionino correttamente. Mantieni i tuoi flangie sicuri e soddisfa tutte le ispezioni di controllo qualità.

Conformità e Documentazione per Flangie

Standard e Codici Internazionali

Devi seguire standard e codici internazionali per garantire la qualità del prodotto e la conformità. In pratica, scegli prima lo standard della famiglia di flangie (ASME o EN), poi abbina la specifica del materiale e le regole di documentazione. Per le guarnizioni metalliche, standard come ASME B16.20 sono comunemente referenziati perché lo stile della guarnizione influisce sulla facciata e sulle prestazioni dell'assemblaggio.

| Standard | Regione |

|---|---|

| ASME | USA |

| DIN | Europa |

| BS | Gran Bretagna |

| JIS | Giappone |

| GOST | Russia |

| UNI | Italia |

| IS | India |

Chiedi sempre al tuo fornitore documenti sia in inglese che in cinese. Per progetti ad alto rischio, aggiungi una pagina indice dei certificati che associa ogni lotto/fornitura ai numeri di parte e alle quantità.

Rapporti di prova e certificati

Sono necessari rapporti di prova e certificati completi per dimostrare la qualità del prodotto. Come minimo, il pacchetto dovrebbe dimostrare: (1) conformità del materiale, (2) tracciabilità e (3) ispezioni/prove richieste completate. I documenti comuni includono:

- Rapporti di prova per ogni lotto/colata di flange.

- Certificati di prova di fabbrica (MTR) che mostrano la composizione chimica e le proprietà meccaniche.

- EN 10204 3.1 o EN 10204 3.2 quando è richiesta una verifica indipendente.

- Grafici/registri di trattamento termico se richiesti dalla specifica del materiale o del progetto.

- Rapporti di prove non distruttive (UT/MT/PT) con ID dei pezzi e criteri di accettazione referenziati.

Un certificato di prova di fabbrica è utile solo se è tracciabile alle parti consegnate. Verificare sempre: numero di colata sulla flangia ↔ numero di colata sul certificato ↔ quantità ↔ lista di imballaggio.

| Tipo di Documento | Descrizione |

|---|---|

| Rapporto di Prova | Dimostra che il prodotto rispetta le specifiche corrette e include i metodi/risultati di prova di riferimento. |

| EN 10204 3.2 | Verifica indipendente di terza parte della conformità e tracciabilità del materiale (l'ambito dipende dai requisiti del progetto). |

| Certificato di Prova del Laminatoio | Proprietà chimiche e meccaniche collegate alla colata/lotto utilizzato per i flangiati spediti. |

Documentazione di Spedizione ed Esportazione

È necessario preparare la documentazione completa di spedizione ed esportazione per proteggere il prodotto e garantire la conformità. Questi documenti vi proteggono quando la dogana, gli utenti finali o gli auditor di terze parti richiedono prove. Includete sempre:

- Marcatura per dimensione, classe/rating, grado del materiale, numero di fusione e ID lotto/serie su ogni flangia.

- Liste di imballaggio e fatture che corrispondano alle casse fisiche.

- Certificati di origine quando richiesti.

- Licenze di esportazione se applicabili al vostro ambito.

Suggerimento: un foglio indice dei certificati (una pagina) riduce drasticamente le controversie perché consente al ricevente di verificare rapidamente i numeri di fusione e le quantità.

Seguendo questi passaggi, vi assicurate che il vostro prodotto soddisfi gli standard di qualità mondiali e superi ogni ispezione di qualità.

Scegliere partner di ispezione in Cina

Ispettori di controllo qualità di terze parti

L'ispezione di terze parti aggiunge un livello di controllo indipendente quando non potete assistere alla produzione. Per i componenti in pressione, scegliere ispettori in grado di interpretare le norme sui flangiati, riconoscere difetti di forgiatura/lavorazione e verificare la tracciabilità. Per progetti critici, richiedere agli ispettori di presenziare ai punti di blocco (PMI, NDE, primo articolo dimensionale e imballaggio).

Criteri per la selezione di agenzie di ispezione

È necessario scegliere agenzie di ispezione che corrispondano alle vostre esigenze di qualità e comprendano il vostro prodotto. Utilizzare la tabella sottostante per valutare le agenzie in base a ciò che riduce effettivamente il rischio:

| Criteri | Descrizione |

|---|---|

| Comprensione delle esigenze dell'acquirente | Sono in grado di tradurre il vostro PO/ITP in controlli misurabili e regole chiare di superamento/fallimento. |

| Audit di fabbrica | Possono confermare le capacità per forgiatura, trattamento termico, lavorazione, NDE e controllo documentale. |

| Controlli in corso | Possono assistere al primo articolo, verificare PCD/fori/superfici di tenuta e rilevare scostamenti prima del completamento del lotto. |

| Conformità agli standard internazionali | Possono allineare i rapporti ai requisiti ASME/EN/ASTM e mantenere intatta la tracciabilità. |

Verificare anche la copertura geografica in Cina e la qualità dei rapporti (fotografie + valori misurati). Un rapporto “pass in una pagina” di solito non è sufficiente per l'approvvigionamento di componenti per servizi in pressione.

Comunicazione e reporting

Una comunicazione chiara previene controversie in fase avanzata. Prima dei controlli, inviare all'ispettore: ordine di acquisto + disegni + piano di controllo + criteri di accettazione + elenco fotografie richieste. Assicurarsi che il fornitore sia informato sui tempi di ispezione e sui punti di blocco. Dopo l'ispezione, rivedere le non conformità con un piano di azione correttiva scritto e una scadenza. Se una deviazione viene accettata, documentare formalmente la concessione.

Suggerimento: Richiedere fotografie di (1) marcatura della flangia, (2) stato della superficie di tenuta, (3) misurazioni dimensionali casuali e (4) metodo di imballaggio della cassa per ogni lotto.

Seguendo questi passaggi, ci si assicura che le società di controllo qualità in Cina aiutino a raggiungere gli obiettivi di approvvigionamento e forniscano prodotti sicuri e affidabili.

Mantenere una qualità costante

Evitare errori comuni

È possibile mantenere la qualità stabile evitando schemi di guasto prevedibili. La maggior parte dei “problemi di qualità” dei flangi sono in realtà problemi di requisiti e controllo. Utilizzare questi passaggi:

- Scrivere una specifica di acquisto che indichi norma, tipo di faccia, classe, foro, materiale, documentazione, ambito delle prove non distruttive e metodo di imballaggio.

- Verificare e qualificare il fornitore (capacità + libretti dati), quindi bloccare il percorso di processo.

- Richiedere l'approvazione del primo articolo prima della produzione completa.

- Non selezionare solo in base al prezzo; il costo di un singolo evento di perdita spesso supera il risparmio di un lotto più economico.

- Utilizzare contratti scritti che definiscano i criteri di accettazione e la responsabilità per le riparazioni.

- Utilizzare ispezioni di terze parti nei punti di sospensione per lotti destinati a servizio critico.

- Mantenere una scheda di valutazione del fornitore e attivare azioni correttive quando compaiono tendenze.

Esempio ingegneristico (Caso 4 — disallineamento di classe di pressione): Un impianto ha ordinato “flange della stessa dimensione” e ha ricevuto una classe di pressione inferiore mescolata nel lotto. Tutto “si adattava”, ma il giunto è diventato un punto debole in condizioni di sovraccarico. Prevenzione: richiedere la verifica della marcatura della classe alla ricezione, segregare per classe/lotto di fusione e aggiungere un requisito fotografico per la marcatura nel pacchetto del rapporto finale.

Suggerimento: Per linee critiche (alta pressione, servizio ciclico, servizio acido o fluidi pericolosi), trattare il controllo qualità delle flange come un programma basato sul rischio: campionamento più elevato, tracciabilità più rigorosa e punti di sospensione testimoniali.

Strategie di miglioramento continuo

Il miglioramento continuo significa misurare i difetti e chiudere il ciclo. Passi pratici:

- Richiedere la completezza dei certificati (MTR/EN 10204, NDE, rapporti dimensionali) per ogni ordine.

- Tracciare le non conformità per categoria (dimensione, marcatura, tracciabilità, danni alla faccia, NDE, imballaggio).

- Utilizzare audit video o audit periodici in loco per verificare la stabilità del processo.

- Avviare nuovi fornitori con ordini pilota e ispezione aumentata prima di scalare.

- Monitorare le prestazioni di consegna e i “difetti sfuggiti” rilevati dopo l'arrivo.

| Strategia | Descrizione |

|---|---|

| Controllo qualità | Definire i punti di controllo, registrare i valori misurati e richiedere rapporti di azione correttiva per le ripetizioni. |

| Requisiti del cliente | Congelare le specifiche (tipo di faccia/classe/materiale/documenti) e controllare formalmente le revisioni. |

| Efficienza operativa | Utilizzare i dati dei difetti per individuare la deriva del processo (usura degli utensili, metodo di imballaggio, errori di documentazione). |

Puoi assicurarti di ottenere flange di qualità dalla Cina utilizzando un chiaro processo di controllo qualità.

- Verificare la capacità del fornitore e il controllo documentale (non solo i certificati).

- Confermare l'identità del materiale con tracciabilità e PMI secondo il piano di campionamento concordato.

- Utilizzare NDE in modo appropriato per rilevare difetti nascosti senza danneggiare i componenti.

- Richiedere rapporti di ispezione di terze parti con foto e valori misurati.

- Controllare l'imballaggio affinché le superfici e le marcature rimangano intatte durante il trasporto.

- Verificare che i fornitori dispongano di sistemi qualità stabili e controlli di tracciabilità.

- Utilizzare liste di controllo e punti di blocco anziché ispezione solo finale.

- Per lotti critici, assistere alle ispezioni chiave (PMI/NDE/primo articolo/imballaggio).

Migliorare continuamente il processo. La qualità stabile dei flangiati è un risultato del sistema: requisiti chiari, produzione controllata, prove verificate e feedback disciplinato.

FAQ

Quali documenti è necessario richiedere quando si acquistano flange dalla Cina?

Richiedere un “pacchetto certificati” completo che dimostri la conformità del materiale e la tracciabilità:

- Certificato di prova del laminatoio (MTR) / Certificato di prova del laminatoio (chimica + proprietà meccaniche)

- EN 10204 3.1 o EN 10204 3.2 quando richiesto

- Rapporto di ispezione dimensionale (con valori registrati)

- Rapporti NDE (UT/MT/PT) se specificati

- Lista di imballaggio + set di foto di marcatura + foglio indice dei certificati

Questi documenti consentono di verificare la qualità, dimostrare la tracciabilità e risolvere rapidamente eventuali controversie dopo l'arrivo.

Come si verifica se una flangia rispetta gli standard internazionali?

Iniziare con la marcatura e i certificati, quindi confermare le dimensioni critiche e la facciata. Per flangge ASME, assicurarsi che l'ordine faccia riferimento ASME B16.5 o ASME B16.47, e confermare lo standard della guarnizione quando rilevante (spesso ASME B16.20).

| Marcatura Richiesta | Perché è importante |

|---|---|

| Numero dello standard | Indica quali regole dimensionali/di marcatura/di prova si applicano. |

| Grado del materiale | Conferma che la metallurgia corrisponda alle esigenze di resistenza e corrosione. |

| Numero di fusione | Collega il componente al certificato e ai risultati delle prove. |

Verificare sempre la marcatura, i certificati e la lista di imballaggio. Se un qualsiasi anello della tracciabilità è interrotto, trattare il lotto come ad alto rischio.

Perché la doppia certificazione è importante per i flangie in acciaio inossidabile?

La doppia certificazione può ridurre la complessità delle scorte, ma deve essere supportata da tracciabilità e verifica.

Si ottiene:

- Maggiore flessibilità quando progetti diversi richiedono dichiarazioni di conformità leggermente diverse

- Rischio ridotto di “conformità solo cartacea” se vengono applicati PMI e tracciabilità del numero di fusione

- Esportazione più semplice quando i requisiti documentali differiscono per regione

Non accettare “doppia certificazione” come semplice etichetta. Richiedere che il pacchetto di certificati mostri esattamente come la conformità è stata dimostrata e verificata.

Che cos'è una finitura fonografica e perché è importante?

Una finitura fonografica è una serratura a spirale controllata sulla faccia di tenuta.

Questa finitura:

- Aiuta molti giunti RF a posizionarsi in modo uniforme grazie a microasperità controllate

- Riduce il rischio di perdite quando il tipo di giunto corrisponde alla condizione della faccia

- Migliora la ripetibilità rispetto ai segni di lavorazione casuali

Adattare l'aspettativa di finitura al tipo di giunto e alla specifica del progetto. In caso di dubbio, definire l'intervallo di rugosità richiesto nelle note dell'ordine di acquisto.

Come mantenere alta la qualità delle flange dopo la consegna?

Lo stoccaggio e la manipolazione possono danneggiare le facce e distruggere la tracciabilità.

Seguire questi passaggi:

- Conservare le flange al chiuso, asciutte, sollevate da terra e separate per trattamento termico/classe/materiale.

- Mantenere i protettori delle facce in posizione fino all'installazione; non impilare le facce metallo contro metallo.

- Ricontrollare la marcatura e la condizione della faccia prima dell'installazione, specialmente dopo un lungo stoccaggio.

Una buona conservazione protegge le superfici di tenuta e mantiene la documentazione e le marcatura allineate con i componenti installati.