قد يتسرب فلنجة المبادل الحراري الخاص بك بسبب:

- الإجهاد الحراري وتشوه الفلنجة (فقدان التوازي/الاستواء)

- المسامير المفكوكة أو المشدودة بشكل غير صحيح (قوة مسبقة غير كافية)

- فشل الحشية (نوع خاطئ، شيخوخة، زحف/استرخاء، تلف أثناء التثبيت)

- الضغط الزائد وضربة الماء (الأحمال العابرة التي تتجاوز سعة الحشية)

- التآكل والتلف (هجوم نُقَري/شِقّي عند شريط الإحكام، تلف السطح)

لماذا يتسرب فلنجة المبادل الحراري؟ تسرب صغير في الفلنجة نادرًا ما يكون “صغيرًا” عمليًا: يمكنه إزالة العزل، مهاجمة المسامير اللولبية المزدوجة/الصواميل، تسريع التآكل تحت العزل، وتلويث المنتج أو المرافق. على سبيل المثال، واجه مصنع كيميائي حيوي تكاليف عالية وفقدان إنتاج عندما كان مبادل حراري حلزوني فشلت الحشية بسرعة. كلما حددت نمط الفشل مبكرًا (تشوه حراري مقابل تثبيت البراغي مقابل الجلدة مقابل التآكل)، قل احتمال تكرار نفس التسرب بعد إعادة الشد.

ملاحظة السلامة الميدانية (قبل أي استكشاف للأعطال): عزل المبادل الحراري، تخفيف الضغط إلى حالة طاقة صفرية مؤكدة، التأكد من مخاطر الوسط (بخار، ماء ساخن، أحماض، هيدروكربونات)، وتطبيق إجراءات قفل/وسم. لا “تطارد التسرب” بشد براغي عشوائية أثناء كون الوصلة ساخنة أو مضغوطة.

لماذا يتسرب فلنج المبادل الحراري الخاص بي؟

الإجهاد الحراري والتشوه

إجابة مباشرة:

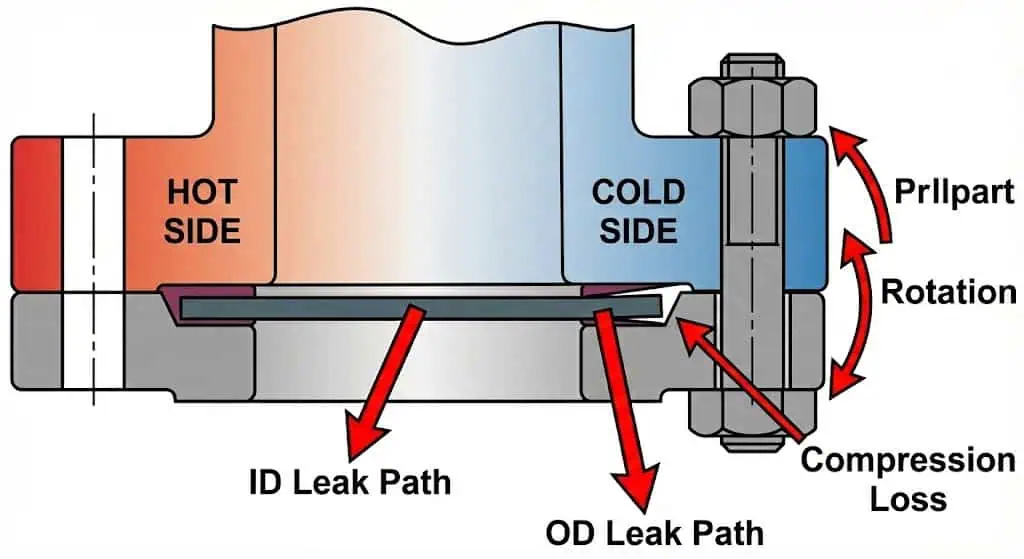

التغيرات السريعة أو الشديدة في درجة الحرارة تخلق تمددًا حراريًا غير متساوٍ عبر الفلنج والغلاف/الفوهة، مما يتسبب في دوران الفلنج، وفقدان ضغط الجلدة، وتسرب.

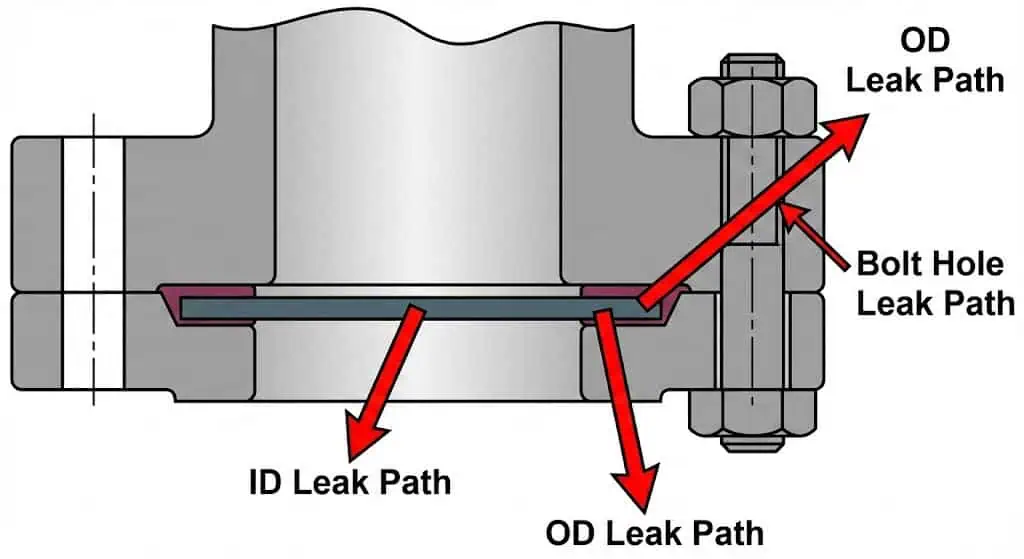

في المبادلات الحرارية، لا يتم تحميل وصلة الفلنج بالضغط الداخلي فقط. بل تتعرض أيضًا للانحناء من أحمال الفوهة، قيود الأنابيب، والتدرجات الحرارية. إذا تسخن جانب واحد من الوصلة بشكل أسرع (بدء التشغيل على جانب البخار، ماء بارد على الجانب الآخر)، يمكن أن يتشوه الفلنج بما يكفي لتقليل إجهاد جلوس الجلدة على طول جزء من شريط الإحكام. عند التشغيل في ظروف تقلبات كبيرة في درجة الحرارة (غالبًا ما يُشار إلى عتبة مثال عند 110°C / 230°F), ، يزداد خطر التشوه—نطاق ميداني نموذجي، يعتمد بشدة على علم المعادن، حجم/فئة الفلنج، القيود، ومعدل الارتفاع.

كيف يبدو التشوه الحراري في الميدان: يبدأ التسرب بعد التشغيل/الإيقاف، ويظهر في ربع واحد من الفلنجة، وقد يقل عندما يستقر النظام—ثم يعود بعد الدورة التالية. إذا وجدت فجوة غير متساوية في الفلنجة حول المحيط (تقاس بمقاييس الفجوات) أو بصمة الحشية أقوى على جانب واحد، فأنت تتعامل مع دوران/تشوه، وليس “مجرد مسمار مفكوك”.”

نصيحة: استخدم إجراءات تسخين وتبريد مضبوطة. في الخدمة الدورية، فكر في نمط حشية ذو استرداد أفضل تحت الدورات الحرارية (مثل الحشية الحلزونية الملفوفة مع حشو مناسب وتكوين حلقة) وتحقق من أحمال الفوهة/محاذاة الأنابيب قبل إلقاء اللوم على الحشية.

مثال هندسي #1 (مشكلة → سبب → إصلاح/وقاية): مبادل حراري من نوع القشرة والأنابيب في خدمة بخار متقطعة كان يتسرب بعد كل تشغيل يوم الاثنين. السبب الجذري كان دخول البخار السريع مما يخلق تدرج حراري عبر الفلنجة، بالإضافة إلى إجهاد الأنابيب الذي يسحب الفوهة. الإصلاح كان تسخينًا مرحليًا، تعديل دعم الأنابيب لإزالة الانحناء في الفوهة، وإجراء تثبيت مع شد مرحلي. الوقاية: توثيق منحنى التشغيل واستراتيجية إعادة العزم بعد الدورة الحرارية الأولى (عندما تسمح قواعد السلامة في المصنع).

مسامير مفكوكة أو غير مناسبة

إجابة مباشرة:

المسامير المفكوكة، أو المشدودة بشكل غير متساوٍ، أو المثبتة بدون إجراء مضبوط لا يمكنها الحفاظ على ضغط الحشية، وبالتالي يتسرب الوصل.

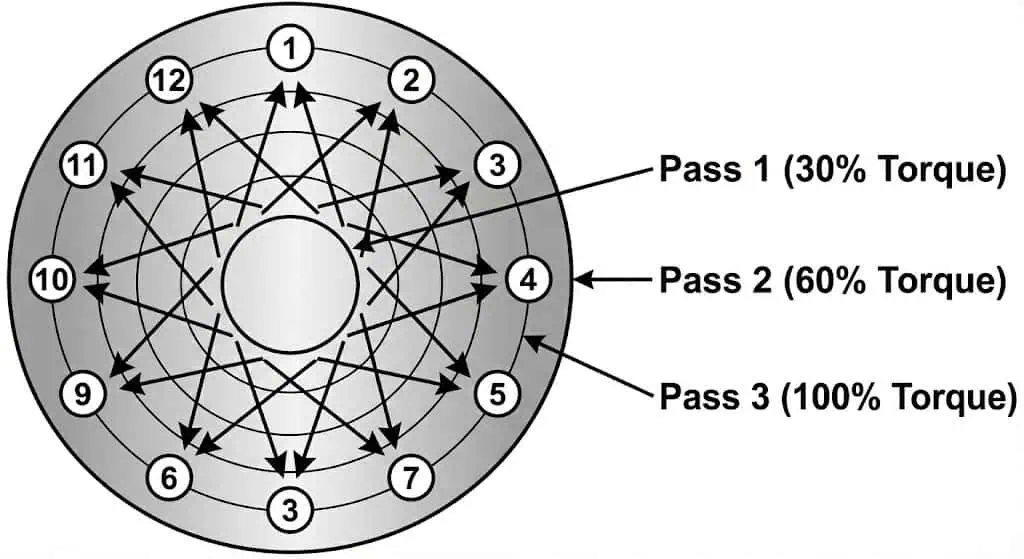

“ضيق المسمار” هو في الواقع القوة المسبقة للمسمار (شد). تشتت القوة المسبقة شائع لأن الاحتكاك يختلف مع حالة القلاوظ، والتشحيم، وسطح تحمل الصامولة. إذا تم تجميع الوصل بدون طريقة محددة (تنظيف، تشحيم، نمط متقاطع، عزم مرحلي)، فقد لا تصل الحشية أبدًا إلى إجهاد الجلوس المطلوب. غالبًا ما تظهر بيانات الصيانة أن التجميع غير المناسب هو مساهم رئيسي؛ أحد الأرقام الشائعة الاستشهاد بها هو أن حصة كبيرة من فشل الحشيات مرتبطة بقضايا التثبيت. الاستنتاج العملي: عالج التثبيت كعملية مضبوطة، وليس مهمة “إحساس يدوي”.

- استخدم طريقة تثبيت محددة: نمط متقاطع، عدة مراحل، وتشديد متدرج (مثال: 30% → 60% → 100%).

- تحكم في الاحتكاك: نظف القلاوظ، تحقق من الالتصاق البارد، وادهن القلاوظ/أسطح الصواميل بشكل متسق.

- تحقق من الضغط المتساوي: قم بقياس فجوة الفلنجة عند نقاط متعددة وابحث عن بصمة غير متساوية للجوان بعد التفكيك.

فحص واقعي للمكونات: درجات المسمار اللولبي المزدوج/الصامولة (مثل سلسلة ASTM A193/A194 المحددة عادةً في العديد من المصانع) وإقران المواد (الفولاذ المقاوم للصدأ على الفولاذ المقاوم للصدأ) يؤثران على خطر الالتصاق البارد والقوة المسبقة القابلة للتحقيق. إذا رأيت قلاوظًا ممزقة، أو علامات لامعة، أو صواميل “عالقة”، فقد لا يكون الوصل محملًا بشكل صحيح أبدًا.

مثال هندسي #2 (مشكلة → سبب → إصلاح/وقاية): تسرب مبادل حراري صفيحي من جانب واحد بعد تغيير الجوان. قام الطاقم بالشد في اتجاه عقارب الساعة في دائرة (وليس نمط متقاطع)، مما ترك ربعًا واحدًا تحت الحمل. كان الإصلاح هو استبدال الجوان التالف، وتنظيف الأسطح، والشد بنمط نجمة مع مراحل متدرجة. الوقاية: استخدم قائمة مراجعة مكتوبة للتثبيت وضع علامات أرقام البراغي على الفلنجة لفرض التسلسل.

مشاكل الحشية

إجابة مباشرة:

نوع الحشية الخاطئ، أو تقادم الحشية، أو الزحف/الارتخاء، أو تلف التركيب سيقلل من إجهاد السد ويسبب تسربًا.

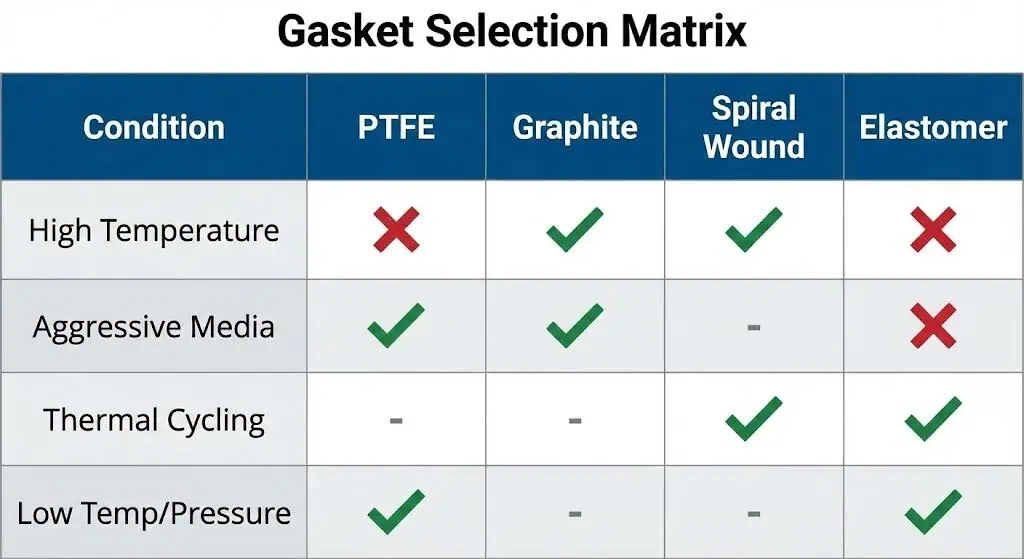

تحقق الحشيات السد عن طريق الحفاظ على إجهاد التلامس على شريط السد. إذا زحفت الحشية (تدفق بارد) أو ارتخت تحت درجة الحرارة والضغط، فإن القوة المسبقة للمسمار تختفي فعليًا من واجهة الحشية. يمكن أن تزحف الحشيات القائمة على PTFE تحت الحمل المستمر؛ قد تفقد الحشيات الليفية المضغوطة المرونة في الخدمة الساخنة؛ بينما يؤدي الجرافيت المرن عمومًا أداءً أفضل تحت درجات الحرارة الأعلى والوسائط العدوانية—خاضع لحدود الأكسدة واختيار الدرجة المناسبة.

تلف التركيب شائع ويمكن تجنبه: خدوش على حافة الحشية، أو عدم التمركز، أو التلوث على وجه الفلنجة، أو إعادة استخدام حشية مضغوطة يمكن أن تخلق مسار تسرب لا يمكن لأي قدر إضافي من عزم الشد حله بشكل دائم.

| مادة الحشية | خصائص عرضة للفشل (ما يفشل ولماذا) |

|---|---|

| PTFE العذري المشقوق | الزحف/التدفق البارد؛ فقدان الاحتفاظ بحمل المسمار مع مرور الوقت؛ الحساسية لخشونة السطح وإجهاد الجلوس |

| ألياف مضغوطة | انخفاض الاستعادة عند درجات الحرارة المرتفعة؛ حدود كيميائية تعتمد على المادة الرابطة؛ قد تلتصق بالأسطح بعد الدورات الحرارية |

| جرافيت مرن | أداء أفضل في درجات الحرارة المرتفعة ومقاومة كيميائية في العديد من الخدمات؛ يتطلب درجة مناسبة وضبط الأكسدة |

| مطاطيات | تورم/شيخوخة تعتمد على المركب؛ حدود درجة الحرارة؛ يجب مطابقة التوافق مع السائل |

ملاحظة: إذا تكرر التسرب بعد “إعادة شد العزم”، عالجه كمشكلة في تصميم الحشية/الوصلة (نمط الحشية، حالة السطح، دوران الفلنجة، تحكم حمل البرغي)، وليس كمشكلة شد بسيطة. استبدل الحشية وأصلح السبب؛ لا تعيد استخدام الحشيات.

مثال هندسي #3 (مشكلة → سبب → إصلاح/وقاية): استخدم مبادل ماء تبريد حشية PTFE في وصلة برغي مع دورات حرارية متكررة. زحفت الحشية، انخفضت القوة المسبقة، وتحول التسرب البسيط إلى تسرب مستمر. كان الإصلاح هو التحويل إلى حشية أكثر ملاءمة للدورات وتطبيق إجراء برغي مضبوط مع تزييت متسق. الوقاية: اختر مواد الحشية بناءً على الاحتفاظ بالحمل وسلوك الدورات، وليس فقط المقاومة الكيميائية.

فرط الضغط وضربة الماء

إجابة مباشرة:

يمكن أن تتجاوز طفرات الضغط العابرة (مطرقة الماء، إغلاق الصمام السريع، توقف المضخات) مؤقتًا سعة الحشية، وتعطل التثبيت، وتبدأ التسرب.

تحدث مطرقة الماء عندما يتغير التدفق بسرعة ويخلق موجة ضغط. حتى لو كان ضغط التشغيل العادي ضمن تصنيف فئة الفلنجة، يمكن أن تزيد الطفرة مؤقتًا الحمل وتجبر على بثق الحشية أو انفصال الوجه عند نقطة محلية. قد لا ترى فشلاً كارثيًا فوريًا؛ بدلاً من ذلك، تحصل على “تسرب جديد” يظهر بعد الحدث العابر.

- راقب الضوضاء المفاجئة القوية، أو الاهتزاز، أو “القفزة” في إبرة المقياس.”

- راجع أوقات إغلاق الصمام وتسلسلات توقف المضخة؛ هذه هي المحفزات المتكررة.

- استخدم أجهزة تخفيف الضغط، وقمع الطفرات، وصمامات الفحص المختارة بشكل صحيح لتقليل ذروة الطفرات.

مثال هندسي #4 (مشكلة → سبب → إصلاح/وقاية): بدأ مبادل مياه المرافق بالتسرب مباشرة بعد توقف طارئ. وجد التحقيق أن صمام الإغلاق السريع تسبب في مطرقة الماء، مما أدى إلى تحريك تثبيت الحشية. تضمن الإصلاح تغيير إلى استراتيجية صمام فحص مُمتص/تشغيل والتحقق من إعادة تجميع الوصلة بعزم شد متساوٍ للبرغي. الوقاية: عالج التحكم في الطفرات كجزء من منع تسرب الفلنجة، وليس كـ “مشكلة أنابيب” منفصلة.”

التآكل والتآكل

إجابة مباشرة:

التآكل والتآكل المادي يُتلف وجه الفلنجة ويقلل من موثوقية الإحكام، مما يؤدي إلى تسرب مزمن.

تتعرض فلنجات المبادلات الحرارية عادةً للتآكل الشِقّي عند واجهة الحشية (فرق الأكسجين)، والتآكل النُقَري في الخدمات الحاوية على الكلوريدات، والتآكل التآكلي حيث تؤثر السوائل عالية السرعة أو المواد الصلبة المحمولة على الأسطح. بمجرد أن يتآكل أو يخدش حزام الإحكام عبر منطقة تلامس الحشية، قد يتسرب الوصل حتى مع “عزم الشد الصحيح”. إذا لاحظت ترققًا أو تآكلًا نُقَريًا أو أسطح إحكام خشنة، لا تفترض أن حشية جديدة وحدها ستصلحها—قد يتطلب الأمر ترميم الوجه ومراجعة المادة.

| نوع المادة | خصائص مقاومة التآكل (ملاحظات عملية للاختيار) |

|---|---|

| الفولاذ المقاوم للصدأ | مقاومة جيدة عمومًا للعديد من الخدمات؛ خطر التآكل النُقَري/الشِقّي في الكلوريدات يعتمد على الدرجة ودرجة الحرارة |

| سبائك النيكل | غالبًا ما تُختار للوسائط العدوانية ومقاومة التآكل في درجات حرارة أعلى |

| الفولاذ المقاوم للصدأ ثنائي الطور | قوة أعلى ومقاومة محسنة في العديد من البيئات الحاوية على الكلوريدات؛ الاختيار يعتمد على كيمياء العملية |

نصيحة: افحص حزام الإحكام للتآكل النُقَري، والخدوش الشعاعية، والتآكل تحت الحشية. إذا امتد الضرر عبر مسار الإحكام، خطط لإعادة تسوية الوجه أو استبدال الفلنجة، وليس إعادة الشد المتكررة.

جدول: الأسباب الأكثر شيوعًا للإبلاغ عن تسربات فلنجات المبادلات الحرارية

| السبب | التفسير |

|---|---|

| الإجهاد الحراري وتشوه الفلنجة | تسبب التدرجات الحرارية والقيود دوران/التواء الفلنجة وضغط غير متساوٍ للجوان. |

| مسامير مفكوكة أو مشدودة بشكل غير صحيح | تقلل القوة المسبقة غير المتساوية وتشتت الاحتكاك والارتخاء من إجهاد تثبيت الجوان وتفتح مسارات التسرب. |

| تصميم غير كافٍ للمكونات أو الجوان | نوع/هندسة الجوان غير مناسبة للدورات أو الوسط؛ حالة أو درجة المسمار/قضيب التثبيت تحد من القوة المسبقة القابلة للتحقيق. |

| تلف سطح أو تآكل في نطاق الختم | التآكل النُقَري أو الشِقّي أو الخدوش تعبر مسار الختم؛ الجوان لا يمكنه تعويض عيوب الوجه. |

| ضغط زائد عابر / مطرقة مائية | تؤدي طفرات الضغط إلى تعطيل التثبيت أو بثق الجوان محليًا، مما يبدأ تسربًا بعد الحدث. |

إذا سألت، “لماذا يتسرب فلنجة مبادل الحرارة الخاص بي؟”، ابدأ بتحديد نمط الفشل السائد (التشوه الحراري مقابل فقدان القوة المسبقة مقابل عدم تطابق الجوان مقابل التآكل). إصلاح العرض (إعادة الشد) دون إصلاح الآلية هو السبب في عودة العديد من تسربات الفلنجة بعد الدورة التالية.

إصلاح ومنع تسربات فلنجات المبادلات الحرارية

فحص وتشديد البراغي

إجابة مباشرة:

استخدم طريقة شد مضبوطة (نمط + مراحل + تزييت متسق) وتحقق من ضغط الفلنجة المتساوي للحفاظ على وصلة محكمة.

التثبيت بالبراغي هو نقطة التحكم الأعلى تأثيرًا لديك في الميدان. يجب فحص المسامير اللولبية المزدوجة/الصواميل للتآكل، وتلف القلاوظ، والالتحام البارد؛ وتنظيف أسطح التلامس؛ واستخدام مفتاح عزم معاير أو طريقة شد مناسبة للوصلة. شد البراغي بنمط متقاطع لتجنب دوران الفلنجة. هذا النهج يتوافق مع الإرشادات الشائعة لأفضل الممارسات للوصلات المثبتة بالبراغي مع حشيات (غالبًا ما يتم الرجوع إليها في إجراءات المصنع بناءً على معايير معترف بها مثل ASME PCC-1).

قائمة مراجعة عملية لشد البراغي (جاهزة للميدان):

- تأكد من أن نوع الحشية وأبعادها تتطابق مع وجه الفلنجة والفتحة.

- نظف وجوه الفلنجة وأزل بقايا الحشية القديمة دون خدش شريط الختم.

- تحقق من توازي الفلنجة ومحاذاتها (لا “تسحب” سوء المحاذاة بالبراغي).

- زيت القلاوظ وأسطح تحمل الصواميل بشكل متسق (نفس المزيت، نفس التغطية).

- اشدد بنمط نجمة/متقاطع مع مراحل متعددة (مثال: 30% → 60% → 100%).

- تحقق من وجود فجوة متساوية حول الفلنجة بعد كل مرحلة؛ صححها قبل المرحلة النهائية.

يجب فحص البراغي بحثًا عن علامات التآكل أو الارتخاء. استخدم مفتاح عزم الدوران و شد البراغي بنمط متداخل. قم دائمًا بقياس المسافة بين الفلنجات في عدة نقاط لضمان شد متساوٍ. بالنسبة للبراغي الأكبر، يقلل تطبيق العزم على مراحل من التشويه ويساعد في تثبيت الحشية بالتساوي. استخدم إرشادات الشركة المصنعة لشدادات الشد الهيدروليكية عند التحديد.

| فئة التردد | فترة الفحص | الشروط |

|---|---|---|

| تردد عالٍ | كل 1-6 أشهر | خدمة خطرة، أو ضغط عالٍ، أو سامة |

| متوسط التردد | كل 6-12 شهرًا | خدمة عامة، ظروف معتدلة |

| تردد منخفض | 12-24 شهرًا | خدمة غير حرجة، ضغط منخفض |

استبدال أو ترقية الحشيات

إجابة مباشرة:

استبدل أي حشية تم ضغطها أو تعرضت للخدمة، وقم بترقية نوع الحشية عندما تتطلب دورات التشغيل أو الوسط أو حالة الفلنجة احتفاظًا أفضل بالحمل.

تعتمد عمر الحشية على درجة الحرارة والضغط وتكرار الدورات ونعومة السطح وتوافق الوسط. يستخدم العديد من المشغلين نافذة استبدال نموذجية تتراوح من ثلاث إلى خمس سنوات, ، لكن الظروف التشغيلية القاسية يمكن أن تقصر عمرها بشكل كبير. إذا بدأ التسرب بعد تغيير في التشغيل (درجة حرارة أعلى، مادة كيميائية جديدة، دورات عمل أكثر)، عالج الحشية كمتغير تصميمي، وليس كسلعة استهلاكية.

مُحفزات الترقية التي يستخدمها المهندسون على المبادلات الحرارية:

- الدورات الحرارية المتكررة التي تسبب ارتخاءً → فكر في حشيات ذات استرداد أفضل وضغط مضبوط.

- الضغط التفاضلي العالي الذي يدفع الحشية للداخل/الخارج → اختر تكوين الحلقة المناسب وميزات منع النفخ حيثما ينطبق.

- التعرض الكيميائي الذي يسبب تورم/تليين المطاطيات → غيّر المركب أو نظام المادة بناءً على التوافق.

يفضل بعض المشغلين تصميمات الحشيات التي تسمح بصيانة أسرع وتقليل وقت التوقف؛ على سبيل المثال، الأنظمة التي تسلط الضوء على الاستبدال السهل ومرونة الخدمة يتم مناقشتها من قبل موردي المعدات مثل Tranter. استخدم هذه كاعتبارات عملية، لكن دائمًا ثبت الاختيار على نطاق الضغط/درجة الحرارة/الوسط الخاص بك.

| ميزة | الوصف |

|---|---|

| استبدال سريع | يقلل وقت التوقف عند تصميم الحشيات لسهولة الخدمة. |

| تعدد الاستخدامات | تتعامل مواد الحشيات المختلفة مع وسائط وحدود درجات حرارة مختلفة |

| كفاءة تشغيلية | يقلل الإحكام المستقر من إعادة العمل، ودورات إعادة الشد، والتنظيف المرتبط بالتسرب |

نصيحة: قم دائمًا بمطابقة مادة الحشية مع ظروف التشغيل الخاصة بك، ولا تعيد استخدام الحشيات. الحشية المعاد استخدامها هي تسرب محتمل ينتظر حدوثه.

معالجة التمدد الحراري

إجابة مباشرة:

قلل التدرجات الحرارية وأدر النمو الحراري بحيث تبقى وجوه الفلنجة متوازية ويظل إجهاد الحشية مستقرًا.

يتكون التحكم في التمدد الحراري من جزء تصميمي وجزء تشغيلي. تمتص وصلات التمدد الحركة الناتجة عن تغيرات درجة الحرارة، بينما تمنع دعامات الأنابيب وإدارة أحمال الفوهات الأحمال الانحناءية من تدوير الفلنجة. إذا كان المبادل الحراري يشهد تبديلًا متكررًا بين الساخن والبارد، فقم بمراجعة معدلات التشغيل/الإيقاف واعتبار ما إذا كان ترتيب الأنابيب “يقيد” الفوهة ويجبر الوصلة على تحمل الانحناء.

- تمتص وصلات التمدد نمو الأنابيب وانكماشها.

- تقلل من إجهاد الانحناء على وصلات الفلنجة.

- تساعد في منع فقدان إجهاد الحشية أثناء الدورات.

التحكم في الضغط وضربة المطرقة المائية

إجابة مباشرة:

تقليل الارتفاعات العابرة باستخدام استراتيجيات التحكم في الصمامات، واختيار صمامات الفحص، وحماية الارتفاع/التخفيف بحيث لا تعطل الأحمال اللحظية جلوس الحشية.

اختر صمامات الفحص التي تُغلق بسلاسة لتجنب ضربة المطرقة المائية. تقلل استراتيجيات التشغيل (الإغلاق الأبطأ، التخميد) من التغيرات المفاجئة في الضغط. يمكن للتحكم الآلي في الضغط وتسلسل الصمامات المضبوط أن يقلل بشكل كبير من القمم العابرة. تناقش الأبحاث الأدبية التخفيف من الارتفاع والسلوك العابر، بما في ذلك دراسات مثل هذا المنشور المتعلق بضربة المطرقة المائية. هدفك ليس “صفر ارتفاع”، بل الحفاظ على القمم العابرة ضمن هامش الختم للمفصل.

| النتائج الرئيسية | الوصف |

|---|---|

| إدارة الضغط | الحفاظ على ظروف تشغيل مستقرة يقلل من إجهاد المفصل وتكرار التسرب |

| التحكم في العابر | يقلل تسلسل الصمامات، وصمامات الفحص المخمدة، وأجهزة التخفيف/الارتفاع من الأحداث القصوى التي تعطل الختم |

الصيانة الدورية والفلنجات عالية الجودة

إجابة مباشرة:

استخدم جدول فحص موثق، تحقق من حالة الوجه، وحافظ على الأجزاء القابلة للتتبع حتى تبقى وصلات الفلنجات قابلة للتكرار عبر دورات الصيانة.

يجب فحص وتنظيف واختبار وصلات فلنجات المبادل الحراري بانتظام. ركز على حالة الوجه (التآكل النقري/الخدوش عبر شريط الإحكام)، حالة البرغي (التآكل وتلف القلاوظ)، وتخزين/معالجة الحشية. تعتمد العديد من المصانع إجراءات تجميع الفلنجات على إرشادات معترف بها مثل ASME PCC-1، وغالبًا ما تتماشى التوقعات الميكانيكية للمبادل الحراري مع معايير TEMA (حسب المشروع/المواصفات). حيث يتكرر التآكل، راجع علم المعادن وكيمياء العملية بدلاً من تغيير الحشيات بشكل متكرر.

- شهريًا: فحوصات بصرية للتسرب، آثار الصدأ، بلل العزل، وعلامات فك الصواميل.

- ربع سنويًا: تحقق من حالة البرغي، افحص التآكل تحت العزل، ونظف الأسطح الخارجية حيث يكون ذلك آمنًا.

- سنويًا (أو أثناء التوقف المخطط): فك حسب الحاجة، افحص الوجوه، استبدل المسامير اللولبية المزدوجة/الصواميل إذا تدهورت، ووثق بصمة الحشية وأي دليل على دوران الفلنجة.

ملاحظة: إذا تسرب الوصل بشكل متكرر بعد التجميع الصحيح، ارفع الأمر لمراجعة هندسية: ملاءمة وجه الفلنجة، اختيار الحشية للدورات، أحمال الفوهة، المحاذاة، وأحداث الضغط العابرة.

تصرف بسرعة عندما تلاحظ تسربات مستمرة عند فلنجة.

تمنع الإصلاحات المكلفة عن طريق فحص التآكل ومؤشرات التآكل الإجهادي والتشقق. يساعد التنظيف المنتظم و الفحوصات الدورية على اكتشاف التآكل والصدأ وتلف الأسطح مبكرًا.

- استشر المتخصصين عندما تشير التسريبات المتكررة إلى مشكلة في التصميم أو علم المعادن (وليست مشكلة في الحشية فقط).

- احتفظ بسجل للمفصل (نوع الحشية، حالة البرغي، طريقة عزم الشد، موقع التسرب) لتحديد الآليات المتكررة.

- خطط للصيانة بحيث يمكنك تصحيح مشاكل المحاذاة/الحمل على الفوهة بدلاً من التعويض بعزم شد إضافي.

الأسئلة الشائعة

ما الذي يجب عليك فعله أولاً إذا لاحظت تسربًا في الفلنجة؟

إجابة مباشرة:

عزل النظام وتفريغ الضغط بأمان قبل أي إجراء ميكانيكي.

بعد الإيقاف/إجراءات LOTO والتحقق من الضغط، افحص الأسباب الواضحة: الصواميل المفكوكة، واندفاع الحشية، وآثار الصدأ، وسوء المحاذاة. تجنب شد المفصل الساخن أو المضغوط.

كم مرة يجب استبدال حشيات مبادل الحرارة؟

إجابة مباشرة:

نافذة الصيانة الشائعة هي 3–5 سنوات، ولكن ظروف الخدمة قد تقصرها.

إذا رأيت تسريبات، أو هجوم كيميائي، أو تصلب، أو تشققات، أو زحف/استرخاء، استبدل الحشية عاجلاً. لا تعيد استخدام الحشيات المضغوطة.

لماذا تختار فلنجات الفولاذ المقاوم للصدأ لمبادلات الحرارة؟

إجابة مباشرة:

فلنجات الفولاذ المقاوم للصدأ غالبًا ما توفر مقاومة أفضل للتآكل في الخدمات الرطبة أو الحاوية على الكلوريد أو الكيميائية.

لا يزال الاختيار يعتمد على التركيب الكيميائي ودرجة الحرارة. في حالات التآكل النُقَري/الشِقّي المتكرر عند واجهة الحشية، راجع اختيار الدرجة وحالة السطح، وليس فقط عزم شد البرغي.

لماذا يعود التسرب بعد إعادة الشد؟

إجابة مباشرة:

قد يزيد إعادة الشد من الضغط مؤقتًا، لكنه لا يصحح التشوه أو تلف الوجه أو زحف الحشية أو عدم المحاذاة.

إذا تكرر التسرب بعد الدورة الحرارية التالية، تحقق من دوران الفلنجة وملاءمة الحشية للدورات وحالة سطح حزام التسديد.

ما هي فحوصات الفلنجة التي تمنع تسربات متكررة أثناء إعادة التجميع؟

إجابة مباشرة:

فحص الوجه + التحقق من المحاذاة + شد مضبوط + معالجة صحيحة للحشية.

افحص وجود حفر/خدوش عبر حزام التسديد، تحقق من التوازي، تأكد من تركيز الحشية الصحيح، زيت باستمرار، واشد بنمط متقاطع مع مراحل متدرجة.