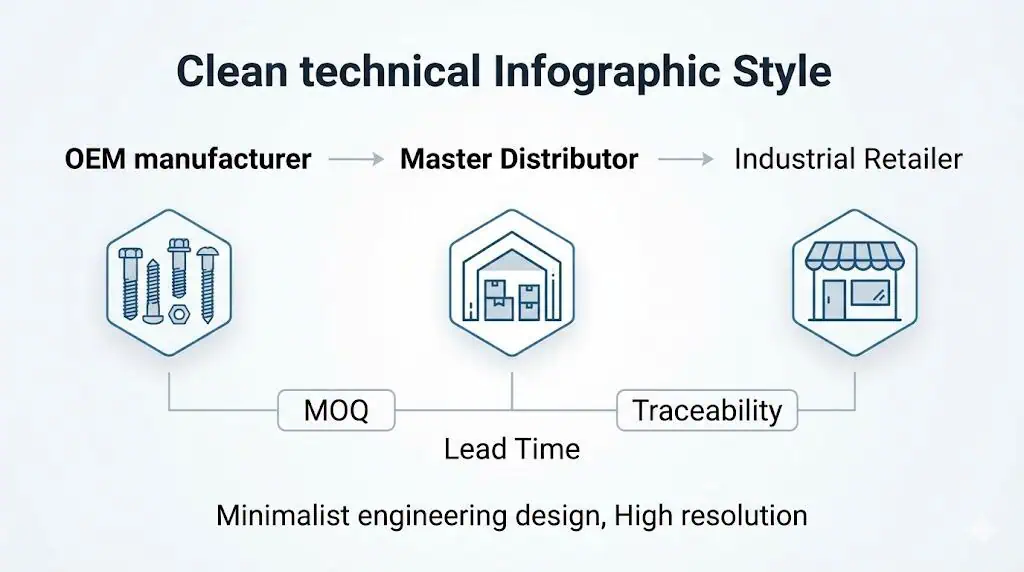

أين يمكن شراء البراغي بكميات كبيرة؟ إذا كنت تشتري عناصر تثبيت كما تشتري مستلزمات المكتب، فستدفع الثمن في النهاية على أرضية الورشة. قد يؤدي فقدان برغي إلى إيقاف خط إنتاج، لكن برغيًا بدرجة خاطئة يمكن أن يتسبب في تشقق غلاف، أو ينكسر أثناء الخدمة، أو يفقد قوة الإحكام وينفك تحت الاهتزاز. عادةً ما يندرج التوريد الصناعي في ثلاثة مسارات: مصنعو المعدات الأصلية, الموزعون الرئيسيونو تجار التجزئة الصناعيون—كل منها له مقايضات مختلفة في التكلفة ووقت التسليم وإمكانية التتبع.

للمسؤولين عن المشتريات ومهندسي المشاريع، المهمة ليست “العثور على مورد”. المهمة هي التحقق من سلسلة توريد تحمي السلامة الميكانيكية. يمكن أن يصبح عنصر تثبيت بسيط مقاس M12 نقطة فشل لآلة بقيمة مليون دولار إذا كان الحمل المسبق خاطئًا، أو كانت المعالجة الحرارية غير مناسبة، أو أدت عملية الطلاء إلى حقن الهيدروجين. يجب أن يتضمن تدقيقك الامتثال لـ ISO 898-1 (الخصائص الميكانيكية لمثبتات الفولاذ الكربوني/السبائكي)، إمكانية تتبع الدفعة الموثقة (شهادات المطحنة / تقارير اختبار المواد)، وضوابط العمليات للمخاطر مثل التقصف الهيدروجيني وتشتت عزم الشد. يشرح هذا الدليل سوق التوريد حتى تتمكن من اتخاذ القرارات بناءً على البيانات، وليس العروض السعرية.

أين تشتري البراغي: أفضل الموردين الصناعيين

إجابة سريعة (للمهندسين): اختر مستوى المورد بناءً على الحجم، وقت التسليم، ومدى الحاجة إلى التحكم في المادة, العمليةو التوثيق. إذا كان الوصل حساسًا للسلامة أو الضمان، فقم بإعطاء الأولوية لإمكانية التتبع، أداء الاحتكاك المستقر، والخصائص الميكانيكية المؤكدة على سعر القطعة—لأن عزم الشد دون نافذة احتكاك مضبوطة مجرد تخمين.

يعتمد “أفضل” مورد على حجم طلبك، ومتطلبات مهلة التسليم، واحتياجات التخصيص الهندسية. فيما يلي تفصيل عملي لطرق التوريد الشائعة:

- Sunhy (مصنع OEM): الأفضل للحجم الكبير والتخصيص OEM.

تعمل Sunhy كمصنع مباشر متخصص في التشكيل البارد، ودرفلة القلاوظ، والخراطة CNC. القيمة تكمن في التحكم في العمليات: تشكيل الرأس، وهندسة القلاوظ، والمعالجة الحرارية، والتفتيش النهائي جميعها تحت سقف واحد، مما يمكنك من تحديد المتطلبات الميكانيكية (فئة الخواص حسب ISO 898-1)، ومواصفات الطلاء، وتكرار التفتيش. هذا النموذج يناسب السيارات، والأجهزة المنزلية، والمعدات الصناعية، وغيرها من مصنعي المعدات الأصلية حيث يتجاوز الاستخدام السنوي 50,000 قطعة لكل SKU ويُطلب توثيق PPAP (عادةً المستوى 3، مع توقعات القدرة مثل Cpk > 1.33 على الأبعاد الحرجة مثل قطر الخطوة وارتفاع الرأس). - Fastenal (شريك لوجستي): الأفضل لـ VMI (المخزون المدار من قبل المورد).

الميزة الأساسية لـ Fastenal هي اللوجستيات وإعادة التعبئة. برامج VMI الخاصة بهم تقلل من “فوضى الأجزاء C” من خلال الحفاظ على صناديق مخزنة في أرضية المتجر حتى لا تتوقف خط الإنتاج بسبب برغي مفقود $0.05. تحذير هندسي: للمفاصل الحاملة للأحمال، عالج VMI كطريقة تسليم—وليس بديلاً عن المواصفات. لا تزال بحاجة إلى التحقق من الدرجة، والتحكم في الدفعة، والشهادات للأجزاء الحرجة. - جرينجر (عملاق الصيانة والإصلاح والتشغيل): الأفضل لصيانة المرافق.

جرينجر مُصمَّمة لتلبية احتياجات الصيانة والإصلاح والتشغيل العاجلة. إذا تعطلت حماية ناقل وتحتاج إلى مُثَبِّتات غدًا، فإن شبكة توزيعها يصعب التغلب عليها. المقايضة هي سعر القطعة، ويجب عليك التحقق من الدرجة: “المخزون في الصندوق” غالبًا ما يكون مناسبًا للإصلاحات غير الحرجة ولكن قد لا يحمل سلسلة التوثيق التي تحتاجها للتطبيقات الهيكلية أو ذات الضغط أو الحساسة للإجهاد. - ماكماستر-كار (مورد هندسي): الأفضل للبحث والتطوير والنماذج الأولية.

ماكماستر هي أسرع طريقة للمهندسين لإنشاء النماذج الأولية وتقليل مخاطر التصاميم لأن بيانات الكتالوج واضحة، ومعلومات الرمز التفصيلية، ونماذج التصميم بمساعدة الحاسوب سهلة الاسترجاع. بالنسبة للشراء الإنتاجي، لا تكون الاقتصاديات عادةً مجدية — ويجب على فرق الهندسة تجنب نسخ أرقام الأجزاء الأولية مباشرةً في قوائم المواد للإنتاج الضخم دون مراجعة للمصادر. - متجر المُثَبِّتات الفائق: الأفضل للجسر متوسط الحجم.

تعمل هذه الفئة عندما تحتاج إلى “كميات صندوقية” (غالبًا 500–5000 قطعة) عبر رموز متعددة. إنها جسر عملي عندما لا تكون مستعدًا للحد الأدنى لكميات الطلب من المصنع الأصلي ولكنك لا تزال بحاجة إلى اتساق يتجاوز التجزئة الاستهلاكية.

فهم مستويات التوريد

دليل سريع لقنوات توريد المُثَبِّتات الصناعية:

- المستوى 1: المصنعون المباشرون (المصنع الأصلي): أقل سعر قطعة بالحجم، ولكن الحد الأدنى لكميات الطلب أعلى (غالبًا 10,000+ لكل رمز مخزون أو بالوزن مثل 500 كجم+). هذه هي القناة الوحيدة التي تدعم بشكل موثوق السبائك المخصصة (Inconel 718، Monel)، والهندسة غير القياسية، وأنظمة الاحتكاك/الطلاء العلوي المتحكم بها، وإمكانية تتبع دفعة الحرارة بالكامل. وهي أيضًا المكان الذي يمكنك فيه المطالبة بضوابط العملية مثل منع الهشاشة الهيدروجينية وتشكيل القلاوظ المتسق بدلاً من القلاوظ المشقوق.

- المستوى 2: الموزعون الرئيسيون: يشترون بكميات حاوية ويقسمونها إلى كميات بالبالتات/الصناديق. تحصل على تسعير معتدل، وتوفر أسرع للمقاسات القياسية DIN/ANSI، وعازل ضد تقلبات السوق. الواقع الهندسي: تختلف الوثائق حسب رمز المخزون—اسأل عما يأتي مع EN 10204 3.1 شهادة المواد مقابل “الشهادات التجارية” فقط.

- المستوى 3: تجار التجزئة الصناعيون: الراحة والسرعة. أعلى سعر للقطعة، عادةً بدون حد أدنى للطلب، ومثالي للتوقف غير المخطط. عالج هذه القناة على أنها “تشغيل الخط”، ثم استكمل بالإمداد الهندسي بمجرد انتهاء الطوارئ.

تجار التجزئة الرائدون عبر الإنترنت (الصيانة والإصلاح والتشغيل والدفعات الصغيرة)

أين تشتري البراغي عبر الإنترنت للنماذج الأولية والصيانة الطارئة؟ في حالات الطلب الفوري، تفوق الكتالوجات الصناعية عبر الإنترنت الانتظار على الإنتاج. العائق هو افتراض أن مُثَبِّتات التجزئة تلبي درجات الهيكلية. إذا كان الجزء يحمل حمولة، تحقق مما إذا كان يُشحن مع شهادات المواد EN 10204 3.1 أو تقرير اختبار مواد مناسب. بدون هذا المسار، تكون الكيمياء والمعالجة الحرارية غير مُتحقق منها فعليًا، وقد لا يحقق عزم الشد المحدد النية المقصودة الحمل المسبق.

قائمة مراجعة ورشة العمل (60 ثانية): تأكيد المعيار + الدرجة, تأكيد خطوة القلاوظ (متري خشن مقابل ناعم / UNC مقابل UNF)، تأكيد الإنهاء ونطاق سمك الطلاء، وتأكيد التوثيق (3.1 / تقرير اختبار مواد). إذا كان أي من هذه غير معروف، عالج الشراء على أنه غير حرج أو مؤقت.

| بائع تجزئة | القوة الأساسية | القيمة الهندسية والمخاطر |

|---|---|---|

| Lowe’s / Home Depot | توفر فوري بالتجزئة | المخاطر: مخزون غالباً من الدرجة الاستهلاكية (غالباً ما يعادل فئات خواص أدنى)، إمكانية تتبع الدفعات محدودة، والشهادات غير متسقة. استخدم في التركيبات غير الحرجة؛ تجنب في الوصلات الهيكلية، أو المعدات الدوارة، أو أي شيء معرض للاهتزاز/الإجهاد. |

| Fastenal | إدارة المخزون من قبل المورد (VMI) | القيمة: الدعم المحلي للفرع + التخزين في موقع الخزان يقلل من نفاد المخزون والعبء الإداري. فحص هندسي: تأكيد أي أرقام SKU تتضمن شهادات وما إذا كانت الدفعات لا تزال منفصلة في صناديق VMI. |

| جرينجر | صيانة المنشآت | القيمة: تغطية واسعة لأرقام SKU وتنفيذ سريع لقطع الغيار والصيانة والإصلاح. المخاطر: سعر القطعة أعلى؛ توفر الدرجة/الشهادة يختلف—تحقق قبل الاستخدام في وصلات تحمل الأحمال. |

| ماك ماستر-كار | البحث والتطوير والنماذج الأولية | المعيار الذهبي: بيانات منتج قوية ونماذج CAD لدمج تصميمي سريع. المخاطر: غالبًا ما تكون التسعيرة غير مناسبة للإنتاج الضخم؛ لا تنسخ مصادر النماذج الأولية في الإنتاج دون مراجعة الدرجة والطلاء والوثائق. |

[Engineering Warning]

غالبًا ما تفتقر مخزون “الصناديق” بالتجزئة إلى إمكانية تتبع الدفعة الحرارية. بالنسبة لوصلات الصلب الإنشائي، أو المجموعات الدوارة، أو التطبيقات المتعلقة بالضغط، لا تعتمد على متاجر الأدوات العامة. اطلب شهادات اختبار المواد (MTRs) وتأكد من التسمية القياسية، وفئة الخواص الميكانيكية (مثلاً، وفقًا لـ ISO 898-1)، وضوابط العمليات—خاصةً إذا كان المُثَبِّت مطليًا وعالي القوة (خطر هشاشة الهيدروجين).

مُصنِّعون موثوقون (مُصنِّعو المعدات الأصلية وحجم الإنتاج الكبير)

أين يمكن شراء البراغي لخطوط التجميع؟ عندما يتجاوز الاستخدام السنوي حوالي 50,000 قطعة لكل رمز مخزون، يصبح الشراء مباشرةً من مصنع التشكيل على البارد هو المسار العملي من حيث التكلفة والاتساق. يتحكم المصنعون المباشرون في تشكيل الرأس،, درفلة القلاوظ, والمعالجة الحرارية، والضوابط الحرجة بعد الطلاء التي تحمي عناصر التثبيت عالية القوة من التصدع المتأخر الناتج عن الهيدروجين. بالنسبة للفئات ذات الخصائص الأعلى (10.9 / 12.9)، فإن الخبز لإزالة الهشاشة ليس “إضافة لطيفة”—بل غالبًا ما يكون الفارق بين وصلة مستقرة ومسمار ينكسر بعد ساعات من التثبيت.

نطاقات الخبز النموذجية لإزالة الهشاشة المستخدمة في الصناعة: 200–230°C لـ 4–24 ساعة, ، تبدأ في أقرب وقت ممكن بعد الطلاء الكهربائي (غالباً خلال 1–4 ساعات). يعتمد المطلب الدقيق على فئة الصلابة/المتانة، وعملية الطلاء، ومواصفات العميل. إذا لم يستطع المورد شرح توقيت الخبز وضبط الفرن، عالج المُثَبِّتات المطلية عالية المتانة على أنها عالية المخاطر.

العمل مع مُصنِّع يسمح بتعاون تقني عميق:

- هندسة مخصصة: تعديل أشكال الرأس (إضافة فلنجة لإزالة الوردات)، وضبط أطوال القلاوظ للتعشيق الصحيح (تجنب الوصول للقاع)، واختيار أنواع القيادة (مثل Torx 6-Lobe) للتغذية الآلية ونقل عزم أعلى. تفاصيل هندسية صغيرة مثل حافة مائلة وسطح تحمل تحت الرأس المسطح تؤثر مباشرةً في الجلوس وتكرارية قوة الإحكام.

- تحكم صارم في PPAP: القدرة على تقديم وثائق PPAP المستوى 3 وخطط التحكم لعملاء السيارات، مع أهداف استقرار العملية (عادةً Cpk > 1.33) على الأبعاد الحرجة والخصائص الميكانيكية.

- استقرار الأسعار: طلبات إطارية بنماذج تسعير لمدة 12–24 شهرًا، تتماشى مع شراء الأسلاك وجدولة الإنتاج لتقليل التقلبات وتجنب “مفاجآت الشراء الفوري”.”

موزعون متخصصون

أين تشتري البراغي لمخزونات الأصناف المختلطة (التجميع في مجموعات)? يكسب الموزعون المتخصصون هامش ربحهم عندما تحتاج إلى 30–100 رقم جزء بكميات معتدلة (التجميع في مجموعات للأثاث، الإلكترونيات، مجموعات الخدمة). خدمات “التعبئة والتوسيم”—خلط البراغي، مفاتيح سداسية، صواميل، ووردات في مجموعة واحدة—تبسط تجميع المستخدم النهائي. المقايضة هي تكلفة الوحدة، ويجب عليك التحكم في الدرجة والفصل حسب الدفعة إذا كانت المجموعة تحتوي على عناصر تثبيت تحمل أحمالًا.

تقييم موردي عناصر التثبيت بالجملة

إجابة سريعة (عقلية التدقيق): قيم الموردين بالطريقة التي تقيم بها عملية حرجة: تأكد من تحديد المعيار، تحقق من الخصائص الميكانيكية، تأكد من إمكانية التتبع، وتحقق من كيفية تحكمهم في الاحتكاك ومخاطر الهيدروجين. إذا كان تجميعك يستخدم التحكم في العزم، اطلب نافذة احتكاك محددة (عامل K) وتغطية/تزييت متسق—وإلا فإن تشتت قوة الإحكام سيؤثر على الموثوقية.

معايير الاختيار الفني: التفاصيل هي كل شيء

ما هي المعايير الفنية التي تحدد موردًا كفؤًا؟

بعد السعر، يجب أن يثبت المورد قدرته على التحكم في علاقات العزم بالقوة المسبقة. في أدوات شد الصواميل الكهربائية ذات التيار المستمر، الاحتكاك هو المتغير الخفي. إذا اختلف سمك الطلاء أو كان المزلق/الطلاء العلوي غير متسق، يمكن لنفس إعداد العزم أن ينتج قوى إحكام مختلفة تمامًا. وهذا يؤدي إلى نتيجتين سيئتين: إجهاد المسمار إذا كانت القوة المسبقة مرتفعة جدًا (أنت تعمل بالقرب من حد الخضوع)، أو فك بالاهتزاز إذا كانت القوة المسبقة منخفضة جدًا.

أرقام هندسية عملية: تعمل العديد من خطوط الإنتاج بأهداف عامل K تقريبًا في 0.12–0.20 نطاق للتجميعات المُتحكم بها/المُزيتة، بينما يمكن أن تنحرف الأسطح الجافة أو غير المُتحكم بها جيدًا إلى 0.20–0.35. هذا التذبذب كافٍ لتحويل عزم “ناجح” إلى حمل إحكام “فاشل”. إذا كانت القوة المسبقة حرجة، اطلب تقرير تحقق من العزم-التوتر (عادةً بناءً على طرق ISO) وثبّت الطلاء + التزليق كجزء من الرسم/المواصفات.

دراسة حالة هندسية: فشل “العزم كان صحيحًا” (انحراف عامل K)

الحادثة: أبلغ خط تجميع علب التروس عن فك بعد اختبار الاهتزاز على الرغم من شد كل عنصر تثبيت وفقًا للمواصفات. التحقيق: غيّر المورد دفعات الطلاء السطحي؛ ظل سمك الطلاء ضمن الحدود التجميلية، لكن الاحتكاك تغير. النتيجة: انخفضت قوة الإحكام، وزاد انزلاق الوصلة، وتلاه الفك. الحل: تحديد نافذة معامل الاحتكاك/العامل K في المواصفات، اشتراط طبقة الطلاء/التشحيم العلوية المتسقة، والتحقق من علاقة العزم بالشد عند الاستلام. لم تتغير قيمة العزم—بل تغيرت حالة السطح.

دليل اختيار المواد والدرجات (بيانات هندسية)

اختيار الدرجة الخاطئة هو طريق سريع نحو الفشل الكارثي. يوازن المهندسون بين قوة الشد ضد المطيلية والبيئة التشغيلية. القوة الأعلى ليست بالضرورة أفضل؛ تحمل عناصر التثبيت عالية القوة حساسية أعلى للتقصف الهيدروجيني وقد تكون أقل تسامحًا تحت الصدمات أو الجلوس غير المناسب.

| الدرجة / المادة | قوة الخضوع (الحد الأدنى بالميجاباسكال) | قوة الشد (الحد الأدنى بالميجاباسكال) | التطبيق النموذجي والملاحظات الهندسية |

|---|---|---|---|

| درجة 8.8 (فولكول متوسط الكربون) | 640 ميجاباسكال | 800 ميجاباسكال | الفئة “الحصان العامل” للمفاصل الآلية والهيكلية العامة. مُقَسَّى ومُعَالَج حرارياً. توازن جيد بين القوة والمطيلية. يُشار إليها عادةً بموجب ISO 898-1 (فئات الخواص المترية). نطاق أداء مكافئ تقريباً لدرجة SAE 5. |

| درجة 10.9 (فولكول سبيكي) | 900 ميجا باسكال | 1000 ميجا باسكال | تُستخدم في وصلات الإجهاد العالي (هيكل السيارة، نظام نقل الحركة، التثبيت تحت الأحمال الدورية). المخاطر: حساسية أعلى للتقصف الهيدروجيني عند الطلاء الكهربائي؛ يتطلب ضوابط صارمة للتنظيف/الطلاء/التسخين وانضباط الدفعات. نطاق أداء مكافئ تقريبًا لدرجة SAE 8. |

| A2-70 (304 فولاذ مقاوم للصدأ) | 450 ميجا باسكال | 700 ميجا باسكال | مقاومة جيدة للتآكل للخدمة الخارجية العامة ومعالجة الأغذية. قوة أقل من الفولاذ السبائكي؛ راقب حدود القوة المسبقة. يمكن أن يصبح مغناطيسيًا قليلاً بعد العمل البارد (سلوك تحول الأوستينيت الطبيعي، وليس مؤشرًا على “فولاذ مقاوم للصدأ مزيف”). |

| A4-80 (316 فولاذ مقاوم للصدأ) | 600 ميجا باسكال | 800 ميجاباسكال | مفضل في الهواء البحري/الساحلي والتعرض الكيميائي حيث يكون التآكل النُقَري بالكلوريد مصدر قلق. يحسن الموليبدينوم المقاومة للهجوم النُقَري/الشِقّي. ملاحظة هندسية: تتطلب وصلات الفولاذ المقاوم للصدأ أيضًا التحكم في الالتحام البارد (مادة مانعة للالتصاق + سرعة دوران محكومة). |

هيكل التسعير: التشكيل البارد مقابل التشغيل الآلي

فهم اقتصاديات البراغي بالجملة.

يتم تحديد التسعير بناءً على طريقة التصنيع، ونظام الطلاء، وكمية الوثائق التي تشتريها مع القطعة. اسأل عن العملية التي يستخدمها المورد بالفعل وعما إذا كانت القلاوظ مُدحرجة أم مقطوعة.

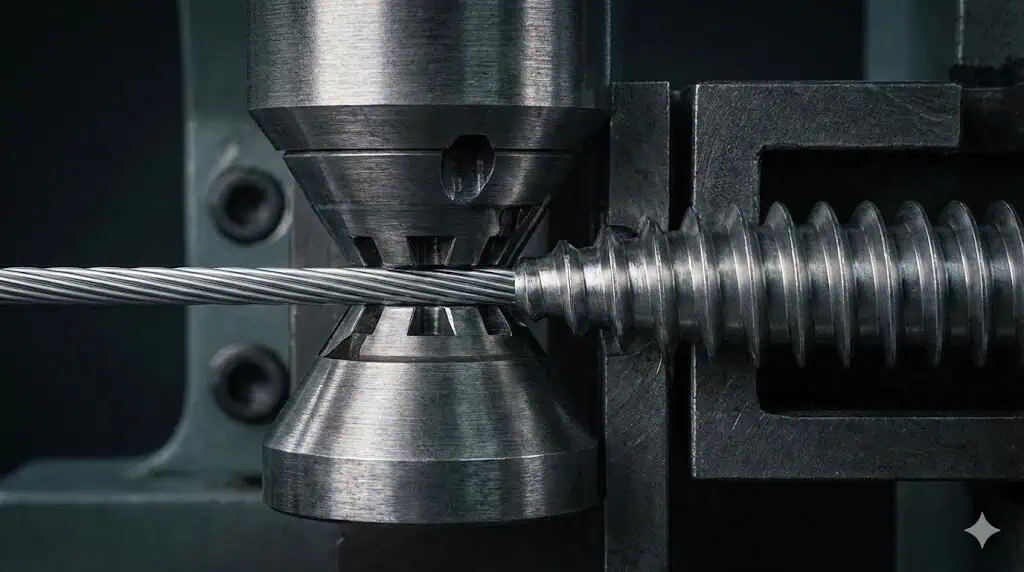

- التشكيل البارد (المعيار للجملة): سلك مُغذى من ملف، قطع قطعة، تشكيل الرأس باستخدام قوالب. سريع للغاية، هدر ضئيل، ومثالي للقلاوظ المدحرجة. الأدوات باهظة الثمن، مما يرفع الحد الأدنى للكمية المطلوبة. الفائدة الهندسية: هندسة رأس متسقة وأسطح مُصلدة بالتشغيل تساعد في أداء التعب والتكرار.

- التشغيل الآلي باستخدام CNC (للدقة/الكميات المنخفضة): يتم قطع قطعة الخام إلى الشكل. ممتاز للدفعات الصغيرة، والأشكال الغريبة، وتغييرات النماذج الأولية. أبطأ ويُهدر المادة كرايش (غالبًا جزء كبير من المدخلات). تحذير هندسي: القلاوظ المقطوعة تقلل من قوة التعب مقارنة بالقلاوظ المدحرجة؛ حدد القلاوظ المدحرجة حيث يكون الوصل دوريًا أو حاسمًا للسلامة.

| عامل التسعير | التأثير الهندسي |

|---|---|

| الحد الأدنى للكمية المطلوبة | يُخفض تكاليف قوالب التشكيل وألواح التدحرج. يؤدي الإنتاج بكميات أكبر إلى خفض تكلفة الوحدة وتحسين الاستقرار من دفعة إلى أخرى لأنك تتجنب “الكثير من التشغيلات الصغيرة” مع تباين متكرر في الإعداد. |

| المواد الخام (سلك) | تتغير تكلفة السلك مع مؤشرات الصلب والرسوم الإضافية للسبائك (10B21، SCM435، 304/316). يكون المورد الكفء شفافًا بشأن درجة السلك، ومراقبة دفعة الصهر، وقواعد الاستبدال (ما يمكن وما لا يمكن تغييره). |

| معالجة السطح | تغير التشطيبات سلوك التآكل والاحتكاك. النطاقات النموذجية: غالبًا ما يكون التغطية الكهربائية بالزنك حوالي 5–12 ميكرومتر في العديد من المواصفات؛ تستهدف أنظمة رقائق الزنك عادةً تقريبًا 8–15 ميكرومتر اعتمادًا على البناء؛ يمكن أن يكون التغطية بالزنك بالغمس الساخن أكثر سمكًا بكثير (غالبًا 40–80 ميكرومتر)، مما قد يتطلب صواميل ملولبة بحجم أكبر لتجنب تداخل القلاوظ. يجب ربط اختيار الطلاء ببيئة الخدمة ونافذة الاحتكاك المطلوبة. |

اللوجستيات: التسليم وأوقات التوريد

إدارة أوقات التسليم في سلاسل التوريد العالمية.

الشحن البحري من آسيا إلى الولايات المتحدة/الاتحاد الأوروبي يستغرق عادةً 30–45 يومًا من ميناء إلى ميناء، بالإضافة إلى التخليص الجمركي والمعالجة الداخلية. يعتمد وقت تسليم التصنيع على التعقيد: يمكن أن يستغرق العديد من البراغي القياسية حوالي 30 يومًا؛ بينما تستغرق الأجزاء المخصصة مع المعالجة الحرارية، أو الطلاءات العلوية المتحكم بها، أو أنظمة القفل التصحيحية غالبًا 60+ يومًا. إذا كان مشروعك حساسًا للوقت، اسأل عن شحنات جزئية واستراتيجيات المخزون الاحتياطي.

عند مناقشة الخدمات اللوجستية، وضح Incoterms:

- EXW (Ex Works): تستلم من مصنعهم. أقصى قدر من التحكم، وأقصى عبء تنسيق.

- FOB (Free On Board): يُعالج المورد التخليص الجمركي للتصدير والتحميل. تدير أنت الشحن البحري. شائع في التوريد الصناعي.

- DDP (Delivered Duty Paid): يسلم المورد إلى بابك بما في ذلك الرسوم/التعريفات الجمركية. أقل عبء عمل للمشتري؛ غالبًا ما يتضمن التسعير علاوة خدمة.

دليل الهندسة للمشتريات

إجابة سريعة (للشراء الأولي للطباعة): الرسم هو العقد. إذا لم يحدد الرسم المعيار، والدرجة، وخطوة القلاوظ، والنهائية، وملاءمة القلاوظ، فستحصل على “تفسيرات” مختلفة عبر الموردين. وهذا يؤدي إلى عدم تطابق خطوة القلاوظ، وتداخل القلاوظ بعد الطلاء، وتشتت عزم الشد، وإعادة العمل المكلفة. حدد المواصفات بدقة، ثم حدد الفحص والتوثيق.

حدد مواصفاتك: أهمية الرسم

الغموض يسبب الإخفاقات. عند الطلب، استخدم التسميات القياسية ونظام المواصفات لتحديد ما تحتاجه بالضبط:

- المعيار: مثال: “DIN 933” (برغي رأس سداسي، قلاوظ كامل) مقابل “DIN 931” (قلاوظ جزئي). طول العمود غير الملولب مهم في وصلات القص لأنك تريد مستوى القص على العمود، وليس على القلاوظ حيث إجهاد القص يتجمع.

- فئة المادة: مثال: “Class 8.8 / 10.9” للصلب (حسب ISO 898-1) أو “A2-70 / A4-80” للستانلس ستيل. تجنب خلط لغة “فئة الخواص” المتري مع لغة “الدرجة” بالبوصة على نفس الرسم إلا إذا حددت التكافؤ وطرق الاختبار صراحةً.

- نعومة السطح: مثلاً، “مطلي بالزنك، كرومات ثلاثي التكافؤ (Cr3+)", 8 ميكرومتر كحد أدنى سمك”. إذا كانت النهاية وظيفية (تآكل + احتكاك)، عرّفها كنظام: طلاء + طبقة نهائية + مادة تشحيم، وحدد نافذة احتكاك للتجميع المتحكم بالعزم عند الضرورة.

- ملاءمة القلاوظ: مثلاً، “6g” (متري خارجي) أو “2A” (بوصة). للطلاءات السميكة مثل الجلفنة بالغمس الساخن، حدد ما إذا كانت القلاوظ المتزاوجة تتطلب خرمًا بحجم أكبر لاستيعاب تراكم الطلاء. إذا تخطيت هذا، قد تلتصق القلاوظ، وسيقوم المثبتون “بحلها” عن طريق زيادة العزم المفرط—مما يدمر التحكم بالقوة المسبقة.

5 أخطاء شائعة في المشتريات يجب تجنبها

حتى المشترون ذوو الخبرة يقعون في الفخ عند الانتقال إلى التوريد العالمي. تظهر هذه الفخاخ الخمسة بشكل متكرر في تحليل الفشل:

- الخلط في خطوة القلاوظ: طلب M10 دون تحديد الخطوة. المعيار هو 1.5 مم لكن الخطوة الناعمة مثل 1.25 مم شائع. عدم تطابق خطوة القلاوظ يؤدي إلى اقتلاعه فورًا ويُتلف الثقب الملولب. القلاوظ الناعم يمكنه مقاومة الفك بشكل أفضل، لكنه يتعشّق بشكل متقاطع بسهولة وأقل تسامحًا مع الخطوط المتسخة.

- تجاهل سمك الطلاء: الطلاءات السميكة يمكن أن تُحدث تداخلًا في القلاوظ. الطلاء بالغلفنة بالغمس الساخن يمكن أن يتجاوز 40 ميكرومتر وغالبًا ما يتطلب صواميل ملولبة ذات حجم زائد. إذا لم تحدد الملاءمة ونظام الطلاء معًا، فلن يتم تجميع الأجزاء، وسيجبر الناس على ذلك — مما يضمن الخردة.

- أسطورة “الفولاذ المقاوم للصدأ”: افتراض أن كل الفولاذ المقاوم للصدأ غير مغناطيسي. الفولاذ المقاوم للصدأ 304 المعالج بالبرد يمكن أن يصبح مغناطيسيًا قليلاً بسبب تحول الأوستنيت تحت التشوه. هذا لا يشير تلقائيًا إلى جودة رديئة؛ الكيمياء والشهادة هي التي تفعل ذلك.

- استبدال الدرجة: استبدال 10.9 بـ 8.8 لتوفير التكلفة يقلل من القوة المسبقة المسموح بها، ويزيد من انزلاق الوصلة، ويسرع الفك تحت الاهتزاز. الذهاب في الاتجاه المعاكس يمكن أن يكون أسوأ: وضع 12.9 في نظام مطلي دون منع الهيدروجين المتحكم فيه هو وصفة للتشقق المتأخر.

- مواصفات القلاوظ غير مكتملة: قد يؤدي عدم تحديد القلاوظ الكامل مقابل الجزئي إلى الوصول إلى قاع الثقوب الملولبة. إذا دخل الجزء غير الملولب من المسمار في عمق قلاوظ قصير، فقد “يشعر المسمار بالشد” بينما يوفر قوة إحكام قريبة من الصفر.

ضمان الجودة: ما يتجاوز الفحص البصري

لا يكتشف الفحص البصري أخطاء المعالجة الحرارية، أو مخاطر الهيدروجين، أو مشكلات هندسة القلاوظ. يستخدم ضمان الجودة القوي كلاً من الفحوصات التدميرية وغير التدميرية. يقوم الموردون الموثوقون إما بتشغيل مختبر معتمد أو بالشراكة مع واحد (ISO 17025 هو المعيار المرجعي لكفاءة الاختبار). على الأقل، تأكد من قدرتهم على إجراء:

| طريقة الاختبار | الغرض |

|---|---|

| اختبار الشد / التحميل بالإسفين | يؤكد أن البرغي يلبي الحمل المقنن ويفحص سلامة الرأس. تُعد اختبارات الإسفين مفيدة لتأكيد مطيلية الرأس واكتشاف فشل الرأس الهش الذي يفوته الفحص البصري. |

| اختبار الرش الملحي (ASTM B117) | يقارن أنظمة الحماية من التآكل بساعات بدء التآكل (الصدأ الأبيض مقابل الصدأ الأحمر). عالج هذا كفحص مبدئي، وليس ضمانًا لحياة الخدمة في الواقع. |

| قياس الحلقات والمقابس | يؤكد قياس القلاوظ Go/No-Go قطر الخطوة والملاءمة الوظيفية. هذا أكثر أهمية من “يبدو القطر الخارجي جيدًا”، خاصة بعد تراكم الطلاء. |

| اختبار صلادة فيكرز/روكويل | يؤكد نتائج المعالجة الحرارية. إذا كان لينًا جدًا قد يقتلع تحت القوة المسبقة؛ إذا كان صلبًا جدًا يزيد الهشاشة والحساسية للهيدروجين. استخدم الصلادة إلى جانب نتائج الشد، وليس وحدها. |

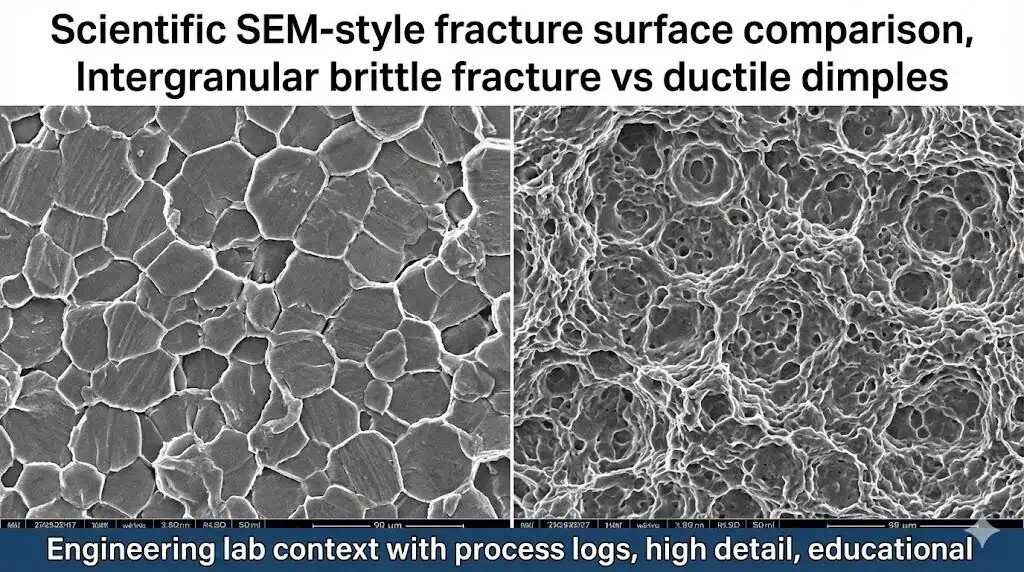

🔧 دراسة حالة هندسية: القاتل الصامت (التقصف الهيدروجيني)

الحادثة: أبلغ مصنع للمعدات الثقيلة عن انكسار مسامير M16 من الدرجة 12.9 بعد 24 ساعة بعد التثبيت، بينما كانت الآلة جالسة خاملة في المستودع. لم يتم تطبيق أي حمل خارجي.

التحقيق: كشف تحليلنا المخبري باستخدام المجهر الإلكتروني الماسح (SEM) عن أسطح كسر بين الحبيبات—وهي علامة كلاسيكية للفشل الهش، تختلف بوضوح عن النمط المنخفض للفشل بسبب التحميل الزائد. يعود السبب الجذري إلى عملية الجلفنة الكهربائية ونقص الخبز المتحكم به بعد الطلاء.

العلم: الفولاذ عالي القوة (عادةً فوق ~HRC 39) يمكن أن يحبس الهيدروجين الذري المُدخل أثناء التقشير الحمضي والطلاء الكهربائي. تحت القوة المسبقة، ينتقل الهيدروجين إلى حدود الحبيبات ويضعفها حتى يبدأ تشقق داخلي وينتشر بسرعة—غالبًا دون إنذار.

الحل: قمنا بتنفيذ إلزامي خبز إزالة الهشاشة في 200–230°C لـ 4–24 ساعة, ، بدأ خلال 1–4 ساعات بعد الطلاء، مع تسجيل الفرن ومراقبة الدفعات. بالنسبة للأجزاء الحرجة للسلامة، أوصينا بالتحول إلى طلاءات Geomet (رقائق الزنك) حيثما ينطبق، لأن العمليات غير الكهربائية تقلل من خطر دخول الهيدروجين مقارنة بالطلاء الكهربائي. المفتاح ليس اسم العلامة التجارية—بل هو التحكم في نافذة العملية وتوثيقها.

التفاوض وبناء العلاقات

التفاوض الجيد يتجاوز السعر لكل ألف. الشراء الفوري يزيد المخاطر: دفعات مختلفة، احتكاك مختلف، سلوك فشل مختلف. بالنسبة للمشترين الصناعيين، يسمح اتفاقية خدمة طويلة الأجل مع أوامر شاملة للمصنع بتشغيل دفعات إنتاج أطول وأكثر استقرارًا (تكلفة وحدة أقل، متغيرات إعداد أقل) مع شحن إصدارات شهرية (تدفق نقدي أفضل، ضغط أقل على المستودع). شارك توقعاتك السنوية وقواعد التحكم في التغيير (ما يمكن تغييره دون موافقة) حتى يتمكن المورد من تخطيط مشتريات الأسلاك وحمايتك من التقلبات.

ضمان سلامة عناصر التثبيت

إجابة سريعة (الوثائق تحسم الجدل): الشهادات مهمة، لكن سلسلة الوثائق أهم. تحتاج إلى إمكانية التتبع من رقم دفعة الصلب إلى الدفعة النهائية، وتحتاج إلى إثبات الخواص الميكانيكية، ونظام الطلاء، ونتائج الفحص. إذا لم يتمكن المورد من تقديم هذا السجل، فأنت تشتري مخاطرة—خاصة للأجزاء عالية القوة المطلية والمفاصل الحساسة للإجهاد.

الشهادات: سلسلة الوثائق

ISO 9001 هو الحد الأدنى، وليس الحد الأقصى. ISO 9001 تؤكد وجود نظام إدارة الجودة، وليس أن عناصر التثبيت صحيحة. في مجال السيارات، الموردون الحاصلون على IATF 16949 عادةً ما يمتلكون انضباط عمليات أقوى. بالنسبة لقدرة الاختبار،, ISO 17025 هي إشارة قوية على ممارسة مختبرية كفؤة. الوثيقة الحرجة هي تقرير اختبار المصنع (MTR), ، والذي يتتبع رقم دفعة الصلب من الصهر إلى الدفعة النهائية. هذه هي الطريقة التي تؤكد بها التركيب الكيميائي وتتحكم في الشوائب (الكبريت/الفوسفور) التي يمكن أن تؤثر على المتانة والهشاشة.

المراجعات وسجل التدقيق

مراجعات الموقع الإلكتروني لا تمنع الأعطال. اطلب الأدلة: نماذج تقارير الفحص، أمثلة الشهادات، وكيفية تعاملهم مع عدم المطابقة. المورد الذي يمكنه تقديم PPAP المستوى 3 لديه نظام عمل لخطط التحكم، أنظمة القياس، وإمكانية التتبع. إذا كان لديهم سجل في قطاعات متطلبة (السيارات، الطيران)، فإن هذا الانضباط عادةً ما يحسن كل وحدة تخزين تشتريها.

الإرجاع وعدم المطابقة

دفعة سيئة يمكن أن توقف خط الإنتاج. يجب أن يتطلب عقدك تقارير 8D لعدم المطابقة: السبب الجذري (تآكل الأداة، انحراف المعالجة الحرارية، تباين سمك الطلاء)، الإجراء التصحيحي، والتحقق. بالنسبة للعناصر المخزنة، سياسة إرجاع 30 يومًا شائعة. بالنسبة للأجزاء المخصصة، اشترِ موافقة رسمية على الرسم وعملية أول قطعة بحيث يتفق الطرفان على ما تبدو عليه “الجودة” قبل الإنتاج بالحجم. أيضًا تأكد من إجراء المورد للتعامل مع المنتج غير المطابق (NCP) حتى لا تتمكن الدفعات المرفوضة من العودة إلى سلسلة التوريد عن طريق الخطأ.

الأسئلة الشائعة

ما الفرق بين القلاوظ المشقوق والقلاوظ المدحرج؟

القلاوظ المدحرج أقوى في مقاومة التعب وأكثر اتساقًا للتجميع. يتم تشكيل القلاوظ المدحرج بالتشغيل البارد، مما يحافظ على تدفق الحبيبات ويصلب السطح. بينما يزيل القلاوظ المشقوق المادة ويعطل تدفق الحبيبات، مما يخلق مناطق تركيز إجهاد أكثر حدة عند جذر القلاوظ حيث تبدأ الشقوق. للحمل الدوري، حدد القلاوظ المدحرج كلما أمكن وتحقق من ملاءمة القلاوظ باستخدام قياس مناسب.

لماذا تلتصق مسامير الفولاذ المقاوم للصدأ (التحام بارد)؟

الالتصاق البارد هو التحام بارد ناتج عن الضغط والاحتكاك والحرارة. يمكن أن تزيل القلاوظ المصنوعة من الفولاذ المقاوم للصدأ طبقة الأكسيد السلبية تحت الحمل، ثم تنقل المعدن وتتسبب في التصاق. الوقاية عملية: استخدم مادة مانعة للالتصاق، وتحكم في سرعة الدوران أثناء التركيب (تجنب الصدمات عالية السرعة للعزم النهائي)، وحيثما يسمح التصميم، أدخل فرقًا في الصلادة/فئة الخواص بين الصامولة والبرغي. إذا كان الوصلة حرجة من حيث العزم، اطلب جدول عزم مُتحقق منه بناءً على حالة التزييت الفعلية لديك.

كيف يمكنني منع الهشاشة الهيدروجينية في البراغي عالية القوة؟

تحكم في مسار الطلاء واخبز فورًا. يمكن أن تمتص عناصر التثبيت من الدرجة 10.9 و12.9 الهيدروجين الذري أثناء التقشير الحمضي والطلاء الكهربائي. نهج تحكم شائع هو الخبز عند حوالي 200–230°C لـ 4–24 ساعة, ، بدأ خلال 1–4 ساعات بعد الطلاء، مع سجلات فرن موثقة ومراقبة الدفعة. إذا كان تطبيقك حرجًا من حيث السلامة، ففكر في مسارات الطلاء غير الكهربائي حيثما كان ذلك ممكنًا.

ما هو الحد الأدنى للطلب النموذجي لبراغي التشكيل البارد المخصصة؟

عادةً من 10,000 إلى 50,000 قطعة لكل رمز مخزني. يتطلب التشكيل البارد باستخدام المكابس/القوالب وألواح الدحرجة التي يجب ضبطها وضبطها؛ يتم استهلاك تكلفة الإعداد عبر التشغيل. أقل من حوالي 5,000 قطعة، قد يكون التشغيل باستخدام CNC هو المسار الاقتصادي الوحيد، لكن تكلفة القطعة الواحدة أعلى وقد يكون أداء التعب للقلاوظ المشقوق أقل من القلاوظ المدحرج.

أين يمكنني التحقق من معايير المُثَبِّتات؟

استخدم هيئات المعايير الرسمية. ابدأ بـ ASTM International و ISO Standards, ، وتأكد من الإشارة الدقيقة في رسمك (المعيار + فئة الخواص + نظام الطلاء + متطلبات الفحص). تجنب المدونات غير التقنية للأبعاد والتفاوتات—فالتناسب اللولبي وتراكم الطلاء هما ما يؤديان إلى فشل التجميعات.