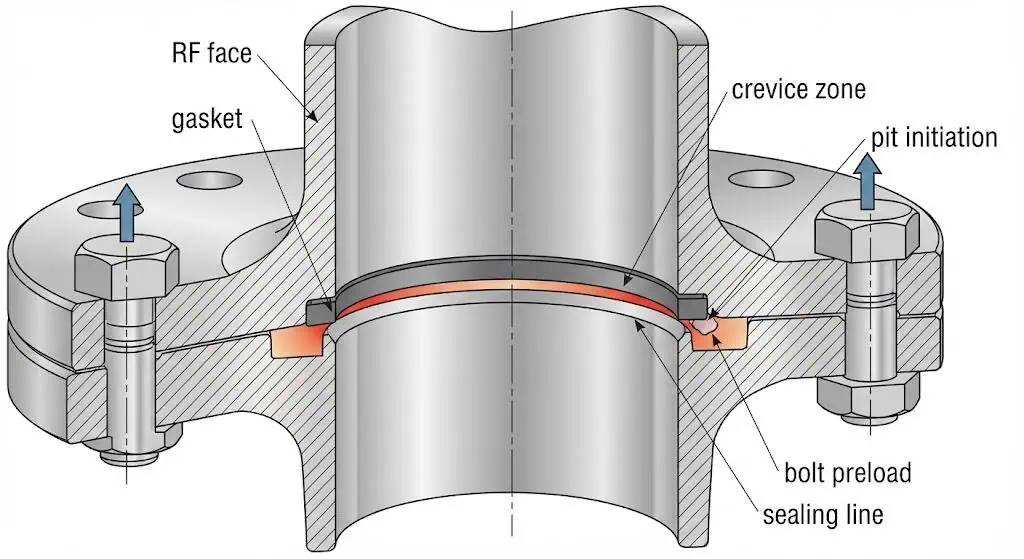

عادةً ما تكون الفولاذ المقاوم للصدأ 316/316L أفضل “خيار افتراضي” للخدمة التآكلية في أنظمة الأنابيب الحقيقية لأنه يحسن المقاومة للتآكل النُقَري الناجم عن الكلوريد والتآكل الشِقّي في الحشيات/القلاوظ. يعد اختيار الدرجة الأكثر أهمية في الأماكن التي تفشل فيها التركيبات فعليًا: تحت الحشيات، داخل جذور القلاوظ، في الأجزاء الميتة، وفي مناطق التأثر الحراري للحام. بالنسبة للتعرض للكلوريد بمقياس مياه البحر (حوالي 19,000 مجم/لتر كلوريد)، لا يزال 316 يمكن أن يتآكل نُقَريًا أو شِقّيًا — خاصة إذا كان دافئًا وراكدًا — لذلك غالبًا ما يتم تقييم الدوبلكس 2205 (أو خيارات السبائك الأعلى) للخدمة الحرجة. عادةً ما تشاهد المصافي ومحطات معالجة المياه والمنشآت البتروكيماوية الهجوم الموضعي (التآكل النُقَري/الشِقّي) أولاً، وليس ترقق الجدار المنتظم، لذلك تريد إرشادات اختيار تربط اختيار السبيكة بهندسة الوصلة ودرجة الحرارة والإجهاد وواقع الصيانة — وليس مجرد قائمة “304 مقابل 316”. تصنع Sunhy تركيبات الأنابيب من الفولاذ المقاوم للصدأ ويمكنها دعم التحقق الهندسي من خلال إمكانية تتبع الحرارة الواضحة وتقارير اختبار المصنع (MTRs) عند تحديدها في طلبات العروض.

304 مقابل 316 مقابل الدوبلكس: جدول مقارنة سريع

مقاومة التآكل والتطبيقات

توفر الفولاذات المقاومة للصدأ 316/316L والدوبلكس مقاومة أعلى لآليات التآكل الموضعي التي تهيمن على الخدمة بالكلوريد.

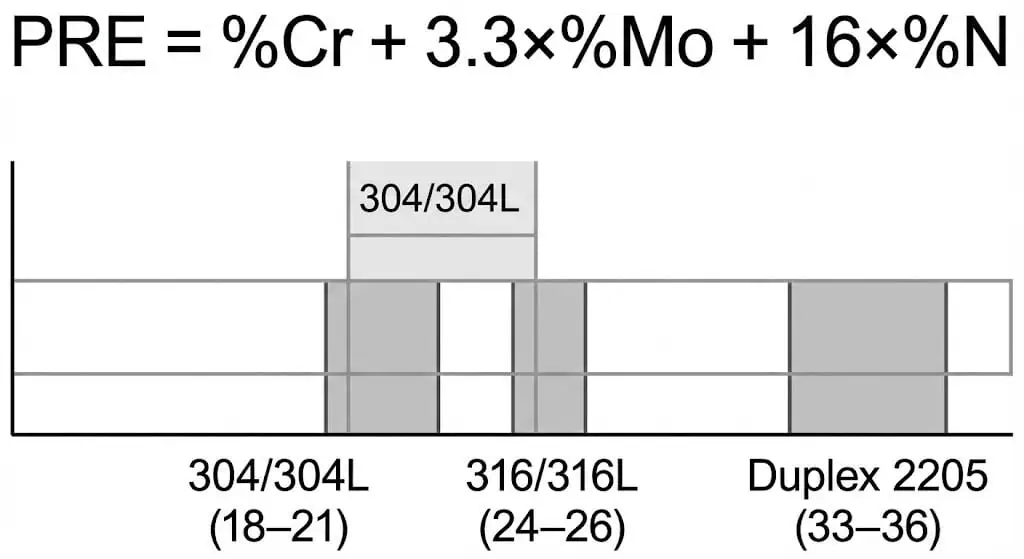

الفولاذ المقاوم للصدأ 304 يمكن أن يكون موثوقًا في البيئات المعتدلة (معالجة الأغذية، مياه المرافق الداخلية، الوسائط العدوانية غير الكلوريدية) عندما يتم تصميم الوصلات لتقليل الشقوق ويتم الحفاظ على النظام نظيفًا. يضيف 316/316L الموليبدينوم، مما يزيد المقاومة للتآكل النقري/الشقي في المياه الحاملة للكلوريد والأجواء البحرية (خلفية الاختيار: ورقة بيانات Outokumpu Supra (ملاحظات PRE و SCC)) . يوفر الدوبلكس 2205 عادة مقاومة أعلى للتآكل النقري بالإضافة إلى قوة خضوع أعلى بكثير، ويتم اختياره عادة عندما تجعل الكلوريدات الدافئة والإجهاد الشد SCC أو التآكل الشقي وضع فشل واقعي. يمكنك أيضًا مقارنة أداء التآكل باستخدام PRE (معادل مقاومة التآكل النقري): PRE = %Cr + 3.3×%Mo + 16×%N, لكن تذكر أن التشطيب السطحي ودرجة الحرارة وهندسة الشق وتوافر الأكسجين تؤثر بشدة على النتائج الفعلية.

| الخاصية | 304/304L | 316/316L | دوبلكس 2205 |

|---|---|---|---|

| التآكل الموضعي (النقري/الشقي) في الكلوريدات | جيد (كلوريدات معتدلة، درجة حرارة منخفضة) | أفضل (يُحسّن مقاومة التآكل النُقري/الشِقّي) | ممتاز (قيمة مقاومة التآكل النُقري أعلى؛ هامش أفضل في الكلوريدات الدافئة) |

| التطبيقات النموذجية | الغذاء، المياه الداخلية، العمليات العامة (كلوريدات منخفضة) | الساحلي/الخارجي، مياه التبريد، المعالجة الكيميائية والمائية | مياه البحر/المحلول الملحي، البحرية، التحلية، الكلوريدات عالية الضغط |

| نقاط الضعف الشائعة التي يجب تصميم حولها | القلاوظ، الحشوات، الأجزاء الميتة في الكلوريدات | الشقوق في الكلوريدات الدافئة الراكدة | تحكم إجراءات اللحام (مدخل الحرارة/توازن الفريت) |

القوة والمتانة

يُقدِّم الفولاذ المزدوج 2205 أعلى هامش قوة ومتانة ميكانيكية أفضل في التطبيقات التي تتطلب مقاومة الاهتزاز، دورات الضغط، واستقرار القوة المسبقة للمفصل.

في معظم المعايير/الأشكال المنتجة الشائعة، تمتلك الدرجات 304/304L و316/316L مستويات قوة متشابهة بشكل عام، بينما يبلغ الفولاذ المزدوج 2205 عادةً حوالي ~2× قوة الخضوع. يمكن لتلك القوة الأعلى للخضوع أن تسمح بتصاميم جدران أرق (حيث تسمح المواصفات وبدل التآكل) ويمكن أن تقلل من خطر التشوه البلاستيكي أثناء التجميع (مثل دوران الفلنجة، التحام بارد للقلاوظ بسبب عدم المحاذاة). لمخططات الاختيار المرجعية، راجع ورقة بيانات Outokumpu Core و ورقة بيانات Supra, ، والتي تقارن اتجاهات الخضوع مقابل PRE للدرجات الشائعة.

| المادة | قوة الشد (MPa) | قوة الخضوع (MPa) |

|---|---|---|

| 304/304L | تعتمد القيم الدنيا النموذجية على شكل المنتج/المعيار | ~200–230 (تعتمد على مواصفات الطلب) |

| 316/316L | تعتمد القيم الدنيا النموذجية على شكل المنتج/المعيار | ~200–230 (تعتمد على مواصفات الطلب) |

| دوبلكس 2205 | عادةً أعلى من درجات الأوستنيت | غالبًا ≥450 (حسب مواصفات الطلب) |

اعتبارات التكلفة

يتمتع 304 بأقل تكلفة مبدئية للمادة، بينما يضيف 316/316L تكلفة السبيكة لزيادة هامش مقاومة التآكل، وغالبًا ما يفوز الدوبلكس من حيث تكلفة دورة الحياة عندما تكون حالات الفشل مكلفة.

في واقعية الشراء، يمكن أن تهيمن الرسوم الإضافية للسبائك الناتجة عن أسواق النيكل/الموليبدينوم على فارق السعر. السؤال الهندسي ليس “أيهما أرخص لكل كيلوغرام”، بل “ما هي تكلفة تسرب واحد، أو توقف واحد، أو حملة استبدال واحدة”. غالبًا ما يتم تبرير استخدام الفولاذ المقاوم للصدأ في خدمات المياه والمعالجة بناءً على التكلفة الإجمالية المثبتة/دورة الحياة، وليس فقط سعر السلعة الأساسية (أمثلة من صناعة المياه: SSINA—الفولاذ المقاوم للصدأ في التعامل مع المياه وتوصيلها). إذا كان نظامك يشمل وصلات عرضة للتآكل الشِقّي (الحشيات/القلاوظ) وكلوريدات دافئة، فإن ترقية السبيكة غالبًا ما تكون أرخص من تكرار الصيانة.

| الصف | التكلفة النسبية (النموذجية) | محركات التكلفة / ملاحظات |

|---|---|---|

| 304/304L | 1.0× خط الأساس | قيمة جيدة عندما تكون مستويات الكلوريدات منخفضة ويتم تصميم الوصلات لتجنب الشقوق. |

| 316/316L | ~1.2–1.6× (متغير) | أوستنيتي حامل للموليبدينوم؛ عادةً ما يكون الترقية “الافتراضية” للمياه الحاملة للكلوريد/التعرض الخارجي |

| دوبلكس 2205 | ~1.4–2.0× (متغير) | قوة أعلى ومقاومة تآكل نُقَري أعلى (PRE)؛ غالبًا ما يكون مبررًا عندما تخلق الكلوريدات الدافئة + الإجهاد/الشقوق مخاطر التآكل تحت الإجهاد (SCC)/تآكل شِقّي |

نصيحة: إذا كانت خدمتك هي “كلوريدات + حرارة + إجهاد شد + شقوق”، عالجها كمشكلة منع فشل، وليس كشراء سلعة. غالبًا ما يتم اختيار دوبلكس 2205 خصيصًا لتقليل نافذة المخاطر المجتمعة هذه.

مقاومة التآكل النُقَري والبيئات الكلوريدية (نظرة عامة على PRE)

عادةً ما تفشل الفولاذ المقاوم للصدأ في الخدمة الكلوريدية بالتآكل النُقَري والشِقّي بدلاً من الترقق المنتظم.

PRE (غالبًا ما يُسمى PREN عمليًا) هو أداة مقارنة سريعة لأنه يلتقط العناصر السبائكية التي تقوي الفيلم السلبي وتقاوم بدء التآكل النُقَري. تحدد Outokumpu PRE باستخدام PRE = %Cr + 3.3×%Mo + 16×%N. يعني PRE الأعلى عمومًا هامشًا أفضل في الكلوريدات، لكنه ليس ضمانًا: يمكن لهندسة الشقوق ودرجة الحرارة وحالة السطح (لون الحرارة/الحديد الحر) وتوافر الأكسجين أن يهيمنوا على النتائج في الوصلات الحقيقية.

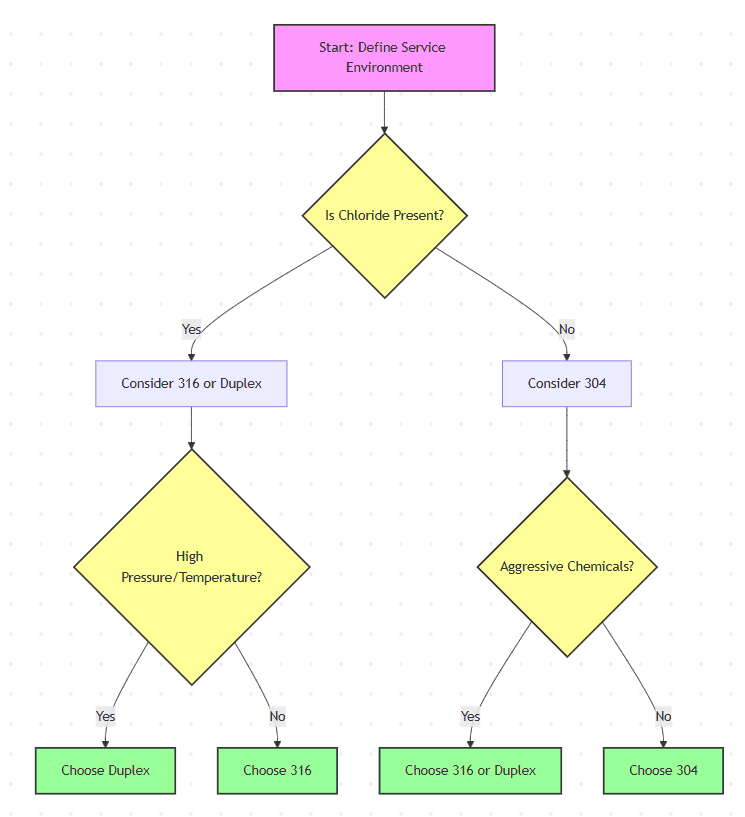

لاختيار الدرجة السريع في البيئات الكلوريدية، استخدم هذه الإرشادات العملية (توجيه هندسي نموذجي؛ تعتمد الحدود الفعلية على مستوى الكلوريد ودرجة الحرارة والركود وشقوق الوصلة):

- تآكل خفيف، كلوريدات منخفضة (مياه خدمة داخلية نظيفة، مكثفات منخفضة الملوحة، خطوط مرافق عامة) – يمكن أن يكون 304/304L مقبولاً عندما تكون درجات الحرارة معتدلة ويتم تقليل الشقوق.

- مياه تحتوي على كلوريدات، تعرض خارجي أو ساحلي (مياه تبريد تحتوي على كلوريدات، منشآت ساحلية، مناطق غسيل، العديد من خطوط معالجة المياه) – عادةً ما يكون 316/316L الخيار الافتراضي.

- كلوريدات شديدة مع حرارة و/أو إجهاد (مياه بحر/محاليل ملحية دافئة، بحرية، تحلية مياه عالية الضغط، معالجة كيميائية عدوانية) – يُقيَّم عادةً الفولاذ المزدوج 2205 لتحسين مقاومة التآكل النُقري/الشِقّي وهامش مقاومة التآكل تحت الإجهاد.

| نوع الفولاذ | مؤشر مقاومة التآكل النُقري النموذجي (يعتمد على الطلب/المواصفات) |

|---|---|

| 304/304L | ~18–21 |

| 316/316L | ~24–26 |

| دوبلكس 2205 | ~33–36 |

ملاحظة: التعرض لمقياس مياه البحر شديد: يحتوي ماء البحر على حوالي 19,000 مجم/لتر كلوريد. في الظروف الدافئة الراكدة، يمكن أن يظهر التآكل الشِقّي عند وصلات الجوانات حتى عندما يبدو الأنبوب المستقيم سليماً.

مُقْطَعَات أنابيب الفولاذ المقاوم للصدأ: تفصيل الدرجات

الفولاذ المقاوم للصدأ 304: الاستخدامات والحدود

الفولاذ المقاوم للصدأ 304/304L موثوق به في البيئات المعتدلة، لكن له حدود واضحة في الخدمة المحتوية على الكلوريدات—خاصةً عند الشقوق واللولبات.

مُقْطَعَات أنابيب الفولاذ المقاوم للصدأ 304 تؤدي أداءً جيداً في أنظمة المياه النظيفة، ومعالجة الأغذية، والخدمات المساعدة الداخلية حيث يتم التحكم في محفزات التآكل. ميزة هندسية رئيسية هي أنه في العديد من تركيبات المياه، لا تتطلب 304 و316 بدل تآكل لأنها تقاوم الترقق العام؛ يصبح التحكم في التآكل الموضعي محور التصميم (توجيه قطاع المياه: BSSA—الاختيار في المياه ومياه الصرف).

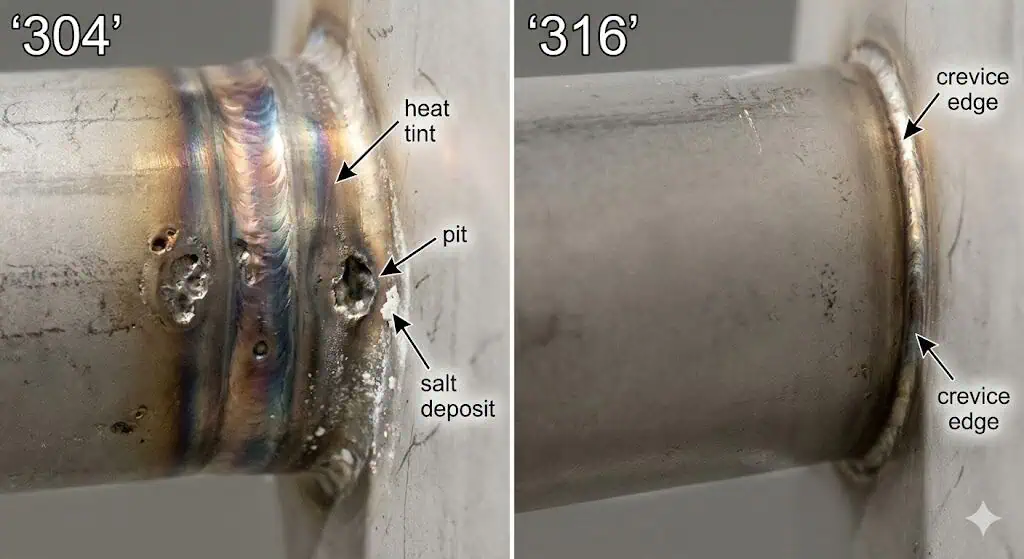

حيث تواجه 304 مشكلة هو الهجوم الموضعي الناجم عن الكلوريدات: تآكل نُقَري على السطح الخارجي في الأجواء الساحلية، والتآكل الشِقّي تحت الجوانات، أو مواد سد اللولبات، أو الترسبات، أو الجيوب الراكدة. في المصانع الحقيقية، قصص “فشل 304” لها دائماً تقريباً محرك هندسي/صيانة—أرجل ميتة، أو ضغط الجوانة، أو تلوين حراري، أو تلوث سطح بالحديد—وليس مساراً مستقيماً نظيفاً ومهوى بالكامل.

مثال ميداني (نموذجي): استخدمت وحدة ساحلية منزلقة وصلات تي ملولبة من الفولاذ المقاوم للصدأ 304 على خط مكلور ذي تدفق منخفض. بعد أشهر من الخدمة المتقطعة، بدأت التسريبات عند جذور القلاوظ حيث حبس المادة السادة رطوبة غنية بالكلوريد. لم يكن الحل مجرد تغيير السبيكة؛ بل كان التحويل إلى وصلات لحام بوت حيثما أمكن، وإزالة الأجزاء الميتة، والترقية إلى الفولاذ المقاوم للصدأ 316L في المواقع المتبقية المعرضة للتآكل الشِقّي.

إذا كان تصنيعك يتضمن لحامًا، يُختار الفولاذ المقاوم للصدأ 304L عادةً لتقليل خطر التحسس في المنطقة المتأثرة بالحرارة. بعد التصنيع، غالبًا ما يُحدد التنظيف/التخليل/التخميل لاستعادة أداء مقاومة التآكل عند وجود صبغة حرارية أو تلوث بالحديد الحر (معايير مرجعية: نظرة عامة على ASTM A380 و ASTM A967/A967M (التخميل)).

تشمل الشهادات الشائعة:

| شهادة | الوصف |

|---|---|

| آيزو 9001 | ضوابط نظام إدارة الجودة (التتبع، الفحص، المعايرة) |

| معايير ASME / الأبعاد | حدد المعيار المنطبق (مثلاً،, ASME B16.9) بحيث تتطابق الوصلات مع متطلبات النظام |

| EN 10204 (3.1) / MTR | تقارير اختبار المواد وإمكانية تتبع المعالجة الحرارية (التحقق من التركيب الكيميائي/الخصائص الميكانيكية) |

ملاحظة المهندس: إذا تم تحديد 304 لأسباب التكلفة، تحكم في عوامل الفشل—تجنب القلاوظ في الكلوريدات الرطبة، قلل من الشقوق في الحشيات، أزل الصبغة الحرارية، وحدد التنظيف/التخميل عندما يكون تلوث التصنيع محتملاً (ASTM A380 / ASTM A967).

الفولاذ المقاوم للصدأ 316: حماية محسنة من التآكل

316/316L هو الدرجة العملية “الخيار الأمثل” للعديد من الخدمات التآكلية لأنه يحسن مقاومة التآكل النُقَري/الشِقّي للكلوريدات بتكلفة وبصمة تصنيعية قابلة للإدارة.

316/316L يحتوي على الموليبدينوم، وإضافة الموليبدينوم هذه هي أحد أسباب ارتفاع PRE النموذجي مقارنة بـ 304 (انظر صيغة PRE والاتجاهات في Outokumpu Supra datasheet). عملياً، يتم اختيار 316/316L بشكل شائع لدوائر مياه التبليغ، المنشآت الساحلية، مناطق الغسيل، والعديد من خطوط معالجة المياه أو المعالجة الكيميائية حيث تكون الكلوريدات والرطوبة جزءاً من التشغيل العادي.

حيث يمكن أن يفشل 316 أيضاً: شقوق ساخنة راكدة غنية بالكلوريدات (تحت الحشيات، الرواسب، وجذور القلاوظ). تلاحظ Outokumpu أن التطبيقات التي تجمع بين الإجهاد الشدّي، الكلوريدات، ودرجات حرارة أعلى من حوالي ~50°C يجب معاملتها كحالات خطر تآكل شِقّي لبعض الفولاذ المقاوم للصدأ الأوستنيتي—وهذا هو السبب في اعتبار الفولاذ ثنائي الطور غالبًا عندما تكون المهمة “كلوريدات دافئة + إجهاد”.”

مثال ميداني (نموذجي): أظهرت قطعة توصيل بفلنجة من الفولاذ 316L في خدمة محلول ملحي دافئ هجومًا على خط الجاسكيت بينما بدا الأنبوب المستقيم مقبولًا. كانت الإجراءات التصحيحية هي (1) إزالة الجيوب الراكدة، (2) تبديل نوع/تشطيب الجاسكيت لتقليل شدة الشق، (3) تحسين التنظيف بعد التصنيع، و (4) تقييم الفولاذ ثنائي الطور 2205 للمفاصل المهيمنة بالشقوق.

| سبيكة | كروم | نيكل | موليبدينوم | خصائص مقاومة التآكل |

|---|---|---|---|---|

| 304/304L | ~18% (نموذجي) | ~8% (نموذجي) | ~0% | مقاومة عامة للتآكل؛ يرتفع خطر التآكل الموضعي بسرعة في الكلوريدات/الشقوق |

| 316/316L | ~16–18% (نموذجي) | ~10–14% (نموذجي) | محتوي على الموليبدينوم | مقاومة محسنة للتآكل النُقري/الشِقّي في الكلوريدات؛ لا يزال عرضة للتآكل في الشقوق الراكدة الساخنة |

- خطوط مياه التبيد والمرافق ذات الكلوريدات القابلة للقياس

- معدات معالجة المياه ومكونات التوزيع

- أنابيب المعالجة الكيميائية حيث توجد الكلوريدات

- حاويات ساحلية/خارجية وبيئات الغسيل

- أنظمة صحية حيث تكون قابلية التنظيف وهامش مقاومة التآكل مطلوبين معًا

الفولاذ المقاوم للصدأ ثنائي الطور: أداء عالي في البيئات القاسية

غالبًا ما يتم اختيار الفولاذ المقاوم للصدأ المزدوج 2205 عندما لا يكون الفولاذ المقاوم للصدأ 316/316L “آمنًا بما يكفي” لأنه يجمع بين قوة أعلى، ومقاومة تآكل مسبق (PRE) أعلى، ومقاومة أفضل لمخاطر التشقق المرتبطة بالكلوريدات.

تتميز وصلات الأنابيب من الفولاذ المقاوم للصدأ المزدوج ببنية ثنائية الطور (أوستنيت + فيريت). من الناحية الهندسية، تتمثل الفوائد العملية في (1) قوة خضوع أعلى لتحمل الضغط/الاهتزاز/متانة التجميع و (2) مقاومة محسنة للتشقق الناتج عن إجهاد التآكل بالكلوريد (SCC) والتآكل الموضعي مقارنة بدرجات الفولاذ المقاوم للصدأ الأوستنيتي القياسي في العديد من حالات الكلوريدات الدافئة. يُعد الفولاذ المقاوم للصدأ المزدوج خيارًا شائعًا لأنظمة مياه البحر البحرية، وتحلية المياه عالية الضغط، وخدمات المحاليل الملحية/الكيميائية حيث يتسبب تسرب واحد في تكاليف أمان أو توقف كبيرة.

المقايضة تكمن في التحكم في اللحام والتصنيع: أداء الفولاذ المقاوم للصدأ المزدوج حساس لمدخلات الحرارة، ودرجة الحرارة بين المراحل، والتوازن الطوري الناتج. يشمل التوجيه النموذجي للحام التحكم الدقيق في درجة الحرارة بين المراحل (غالبًا ما يتم تحديدها عند ≤150°C في وثائق توجيه الفولاذ المقاوم للصدأ المزدوج) والإجراءات المؤهلة لشكل المنتج المحدد. إذا كنت تحدد وصلات من الفولاذ المقاوم للصدأ المزدوج، فاطلب ضوابط واضحة لإجراءات اللحام/سجلات التأهيل (WPS/PQR) وإمكانية تتبع المواد في أمر الشراء.

المزايا الهندسية الرئيسية (لماذا يتم اختيار الفولاذ المقاوم للصدأ المزدوج):

عادة ما يتم تحديد وصلات الأنابيب من الفولاذ المقاوم للصدأ المزدوج عندما تكون الخدمة “كلوريدات + حرارة + إجهاد” ولا يمكن لهندسة الوصلة القضاء على الشقوق. في تلك الحالات، عادة ما تبرر مقاومة التآكل المسبق (PRE) الأعلى ومقاومة التشقق الناتج عن إجهاد التآكل (SCC) العلاوة الشرائية.

- مقاومة تآكل مسبق (PRE) أعلى مدفوعة بالكروم/الموليبدينوم/النيتروجين (صيغة PRE)

- قوة خضوع أعلى (استقرار القوة المسبقة للوصلة، تقليل خطر التشوه)

- تُستخدم عادة لتقليل نافذة خطر التشقق الناتج عن إجهاد التآكل بالكلوريد مقارنة بدرجات الفولاذ المقاوم للصدأ الأوستنيتي القياسي في خدمة الكلوريدات الدافئة

| الخاصية | الفولاذ المقاوم للصدأ المزدوج | الفولاذ المقاوم للصدأ الأوستنيتي التقليدي |

|---|---|---|

| مقاومة الخضوع (الاتجاه النموذجي) | ~2× أعلى من عائلات 304/316 | أقل (أكثر عرضة للتشوه اللدن تحت الحمل الزائد) |

| هامش التآكل الموضعي في الكلوريدات | مؤشر مقاومة التآكل (PRE) أعلى؛ هامش أفضل لمقاومة التآكل النُقَري/الشِقّي | مؤشر مقاومة التآكل (PRE) أقل؛ يمكن أن يهيمن التآكل الشِقّي في الكلوريدات الدافئة |

| مقاومة التآكل تحت الإجهاد الكلوريدي (SCC) | عادةً أفضل في العديد من حالات الكلوريدات الدافئة | يزداد الخطر عند اجتماع الكلوريدات + الإجهاد الشددي + درجة الحرارة المرتفعة |

| حساسية التصنيع | أعلى (التحكم في WPS حاسم) | أقل (لا يزال يحتاج إلى ممارسات جيدة) |

| PRE (نموذجي) | ~33–36 | 304 ~18–21؛ 316 ~24–26 |

الفولاذ المزدوج ليس “ترقية تسويقية”. إنه خيار للتحكم في المخاطر للكلوريدات الدافئة، والإجهاد العالي، والمفاصل المعرضة للتشققات حيث لـ 316/316L تاريخ فشل مثبت.

اختيار وصلات الأنابيب من الفولاذ المقاوم للصدأ المناسبة: دليل عملي للاختيار

تقييم التعرض البيئي والكيميائي

طابق الدرجة مع آلية التآكل الفعلية المتوقعة في مفاصلك: تآكل نُقَري، تآكل شِقّي، SCC، أو تأثيرات جلفانية.

ابدأ بكيمياء السائل (الكلوريدات، المؤكسدات، الرقم الهيدروجيني)، ثم أضف ملف درجة الحرارة ونظام التدفق (راكد مقابل مضطرب). العديد من “التسريبات الغامضة” مدفوعة بالتشققات: مفصل بجوان يحبس حجمًا صغيرًا من محلول مستنفد الأكسجين، تتغير الكيمياء المحلية، ويبدأ الهجوم الموضعي تحت الجوان حتى عندما يبدو السائل الكلي مقبولاً. التصميم والصيانة مهمان بقدر اختيار السبيكة—التنظيف، التحكم في الترسبات، وإزالة الأجزاء الميتة يمكن أن يجعل سبيكة متوسطة الدرجة تتصرف مثل حلقة أعلى درجة عملياً (مراجع قطاع المياه: BSSA و SSINA).

| نوع التآكل | ما يعنيه للملحقات |

|---|---|

| تآكل منتظم | أقل شيوعًا للفولاذ المقاوم للصدأ في المياه المحايدة؛ تحقق من الأحماض/القلويات القوية والمؤكسدات |

| تآكل نُقَري | حفر موضعية مدفوعة بالكلوريدات؛ تساعد قيمة PRE الأعلى وحالة السطح الأفضل |

| تآكل شِقّي | سائد عند الحشيات/القلاوظ/الرواسب؛ غالبًا ما يقرر التصميم واختيار الحشية النجاح |

| تشقق التآكل الإجهادي (SCC) | يزداد الخطر مع الإجهاد الشد + الكلوريدات + درجة الحرارة المرتفعة (انظر ملحوظة ~50°C في إرشادات أوتوكومبو) |

| تآكل جلفاني | عادةً ما يهاجم المعدن الأقل نبلاً (مثل الفولاذ الكربوني) في الإلكتروليتات الرطبة؛ قد تكون العزل مطلوبًا |

نصيحة: “الكلوريدات + الشقوق” هي معادلة فشل التركيب الأكثر شيوعًا. إذا لم تتمكن من إزالة الشقوق، ارفع PRE وحسّن حالة السطح — ووثّق ذلك في طلب عرض الأسعار (MTR + متطلبات التنظيف/التخميل).

متطلبات درجة الحرارة والضغط والميكانيكية

لا تؤثر درجة الحرارة والإجهاد على القوة فقط — بل تغير سلوك التآكل ومخاطر التآكل تحت الإجهاد.

تسرع درجات الحرارة المرتفعة التفاعلات الكهروكيميائية ويمكن أن تحول الفولاذ المقاوم للصدأ من “آمن” إلى “حدودي” في الكلوريدات، خاصة في الشقوق. يهم التناوب في الضغط والاهتزاز لأنهما يزيدان الإجهاد الشدّي ويمكن أن يخففا القوة المسبقة للحشية بمرور الوقت. يمكن أن تحسّن قوة الدوبلكس استقرار الوصلة، ولكن فقط إذا تم التحكم في التصنيع واللحام بشكل صحيح.

ملاحظة: “أقصى درجة حرارة تشغيل” الموضحة أدناه ليست حدًا للتآكل بالكلوريدات؛ إنها مرجع تقريبي للأكسدة في درجات الحرارة العالية. بالنسبة لخدمة الكلوريدات، العوامل المتحكمة عادةً هي مستوى الكلوريد ودرجة الحرارة والأكسجين وحالة الإجهاد — وليس الأكسدة.

| درجة المادة | مرجع الأكسدة في درجات الحرارة العالية (°C، تقريبي) | اتجاه القوة | حالات الاستخدام النموذجية |

|---|---|---|---|

| 304/304L | عالية (تعتمد على التطبيق) | أوستنيتي أساسي | سباكة عامة، مرافق داخلية، خدمة منخفضة الكلوريد |

| 316/316L | عالية (تعتمد على التطبيق) | أوستنيتي أساسي | بحري/ساحلي، كيميائي، معالجة المياه |

| دوبلكس 2205 | عالية (تعتمد على التطبيق) | قوة خضوع أعلى | نفط وغاز، تحلية، كلوريدات دافئة + إجهاد |

- القوة: تدعم الضغط والاهتزاز وأحمال التجميع دون تشوه دائم.

- المطيلية: تساعد على تحمل عدم محاذاة التركيب دون تشقق.

- المتانة: مهمة للخدمة تحت الصدمات ودرجات الحرارة المنخفضة (التحقق حسب المواصفة إذا لزم الأمر).

ملاحظة: غالبًا ما يحسن الدوبلكس استقرار الوصلة وهامش التآكل تحت الإجهاد في الكلوريدات الدافئة، ولكن فقط إذا تم التعامل مع التحكم في إجراءات اللحام كمطلب فني، وليس كفكرة لاحقة.

الميزانية والقيمة على مدى دورة الحياة

تسيطر تكاليف دورة الحياة على التوقف عن العمل، واستجابة التسرب، وعمالة الاستبدال—وليس فقط سعر شراء السبيكة.

قد يبدو اختيار الفولاذ المقاوم للصدأ 304 فعالاً لنظام يحوي كلوريدات حتى حدوث أول تسرب عند وصلة محكمة بحشية في رف يصعب الوصول إليه. يمكن للفولاذ المقاوم للصدأ أن يوفر عمر خدمة طويل في أنظمة المياه عندما يتطابق اختيار الدرجة وممارسات التصنيع مع البيئة (مراجع المياه: SSINA و World Stainless / ISSF—إمدادات مياه الشرب)، لكن الدرجة الخاطئة في هندسة الوصلة الخاطئة يمكن أن تفشل مبكراً بسبب التآكل الموضعي.

- غالباً ما تبدأ التسريبات الناتجة عن الشقوق عند الحشيات/القلاوظ/الرواسب—صمم حولها.

- يمكن للتنظيف/التخميل بعد التصنيع استعادة مقاومة التآكل عند وجود صبغة حرارية أو تلوث بالحديد الحر (ASTM A380 / A967).

- غالباً ما يكون التكلفة الأعلى للسبيكة مبررة في مواقع الشقوق ذات الكلوريدات الدافئة حتى لو كان يمكن للأنبوب المستقيم البقاء بدرجة أقل.

| الصف | التكلفة الأولية | مخاطر الصيانة في الكلوريدات | قيمة دورة الحياة (النموذجية) |

|---|---|---|---|

| 304/304L | منخفضة | أعلى (الشقوق/القلاوظ في الكلوريدات) | عالية في الخدمة الخفيفة؛ يمكن أن تكون ضعيفة في الكلوريدات الدافئة |

| 316/316L | متوسط | متوسطة (لا تزال تراقب الشقوق الراكدة الدافئة) | غالبًا أفضل توازن للمياه الحاملة للكلوريدات/التعرض الخارجي |

| دوبلكس 2205 | أعلى | أقل (عندما يتم التحكم في التصنيع) | قوية في الواجب الشديد حيث تكون التسريبة الواحدة مكلفة |

ملاحظة حالة (نموذجية): في مشاريع المياه وتحلية المياه، غالبًا ما يتم تبرير اختيار الفولاذ المقاوم للصدأ مقابل تكاليف العمالة البديلة، وتكاليف التوقف، ومشاكل جودة المياه الناجمة عن التآكل—ليس فقط سعر المعدن. استخدم المراجع الصناعية للمياه (SSINA / ISSF / BSSA) لدعم حجج دورة الحياة في ملف التصميم الخاص بك.

قائمة اختيار سريعة للدرجة

استخدم هذه القائمة للتحقق السريع لتحديد درجة فولاذ مقاوم للصدأ قابلة للدفاع عنها—ولكتابة مواصفات شراء تمنع مخاطر “البدائل غير المعروفة”.

- حدد الوسط والشوائب (الكلوريدات، المؤكسدات، الأس الهيدروجيني، الترسبات).

- ارسم خريطة الملف الحراري (الظروف الطبيعية + المتعثرة + الراكدة).

- حدد مواقع الشقوق (الجوانات، القلاوظ، وصلات التداخل، الترسبات، الأجزاء الميتة).

- حدد محركات الميكانيكية (دورات الضغط، الاهتزاز، إجهاد التجميع).

- اختر السبيكة حسب الآلية (التآكل النُقَري/الشِقّي مقابل التآكل تحت الإجهاد مقابل كيمياء العملية).

- أقفل المواصفة/المعيار في طلب العطاء (مواصفة المادة + المعيار الأبعادي + الاختبار).

- اشترط إمكانية التتبع (رقم الصهر + EN 10204 3.1 / تقرير اختبار المواد + التحليل الطيفي للمواد إذا كان حرجاً).

- حدد ضوابط حالة السطح حيثما لزم الأمر (التخليل/التخميل حسب ASTM A380/A967).

| الصف | الخصائص الرئيسية | الاستخدامات الشائعة |

|---|---|---|

| 304/304L | مقاومة عامة للتآكل؛ الأفضل في البيئات المعتدلة | الغذاء، المشروبات، المرافق الداخلية، العمليات منخفضة الكلوريد |

| 316/316L | قيمة PRE أعلى بسبب الموليبدينوم؛ هامش أفضل للكلوريد | الساحلية/الخارجية، معالجة المياه، مياه التبريد، العديد من المواد الكيميائية |

| 2205 دوبلكس | مقاومة أعلى للتآكل (PRE) وقوة خضوع أعلى؛ هامش محسّن لمقاومة التآكل تحت الإجهاد (SCC) | المنصات البحرية، تحلية المياه، المحاليل الملحية، الكلوريدات الدافئة + الإجهاد |

ملاحظة للمشتريات: إذا كنت تشتري وصلات لحام الجبهة، حدد المعيار الأبعادي (مثل, ASME B16.9) واشترط شهادة اختبار المواد (MTR)/تحديد الهوية بالتحليل الطيفي (PMI)/إمكانية التتبع لمنع استبدال الدرجة.

مخطط انسيابي: دليل اختيار خطوة بخطوة

يغطي كتالوج منتجات Sunhy الدرجات الشائعة وأنواع الوصلات (لحام الجوانب، ملولب، بفلنجة). للمشاريع الهندسية، اطلب الوثائق التي تطابق مواصفتك: تقرير اختبار المواد، إمكانية تتبع الدفعة، وخطوات الفحص/الاختبار المحددة.

الأخطاء الشائعة عند اختيار الفولاذ المقاوم للصدأ للخدمات المسببة للتآكل

الاعتماد المفرط على 304 في البيئات الغنية بالكلوريدات

غالباً ما يتم اختيار 304 لأسباب التكلفة، ثم يفشل عند الشقوق (الوسادات/القلاوظ/الرواسب) عندما تكون الكلوريدات والرطوبة مستمرة.

أيونات الكلوريدات تزعزع استقارية الطبقة السلبية محلياً، مما يؤدي إلى حفر يمكن أن تصبح تسريبات عبر الجدار. هذا شائع بشكل خاص حيث يكون الأكسجين مستنفداً (تحت الوسادات/الرواسب) وحيث تحبس الهندسة السائل. بعبارة أخرى، “فشل 304” هو غالباً قصة “شق + كلوريد + صيانة”.

| النتيجة | الوصف |

|---|---|

| التشقق الناتج عن الإجهاد والتحات (SCC) | في ظروف الكلوريدات + الإجهاد + درجة الحرارة، يمكن أن يحدث التصدع دون فقدان كبير للمعدن |

| تآكل نُقَري | يمكن أن تخترق الحفر الصغيرة العميقة التجهيزات حتى عندما يبدو سمك الجدار “جيداً” في أماكن أخرى |

| تآكل شِقّي | يركز الهجوم تحت الوسادات والقلاوظ والرواسب والجيوب الراكدة |

نصيحة: إذا كان تصميمك يتضمن قلاوظ أو وصلات ذات حشيات في وسط كلوريدات رطبة، فاعتبر الفولاذ 316/316L كنقطة بداية وقيم الفولاذ المزدوج للخدمة تحت درجات حرارة مرتفعة/إجهادات.

تجاهل تآكل اللحام ومناطق التأثر الحراري

تلوين اللحام الحراري، تلوث السطح، وخطر التحسس يمكن أن يحول “سبيكة جيدة” إلى “سطح سيئ”.”

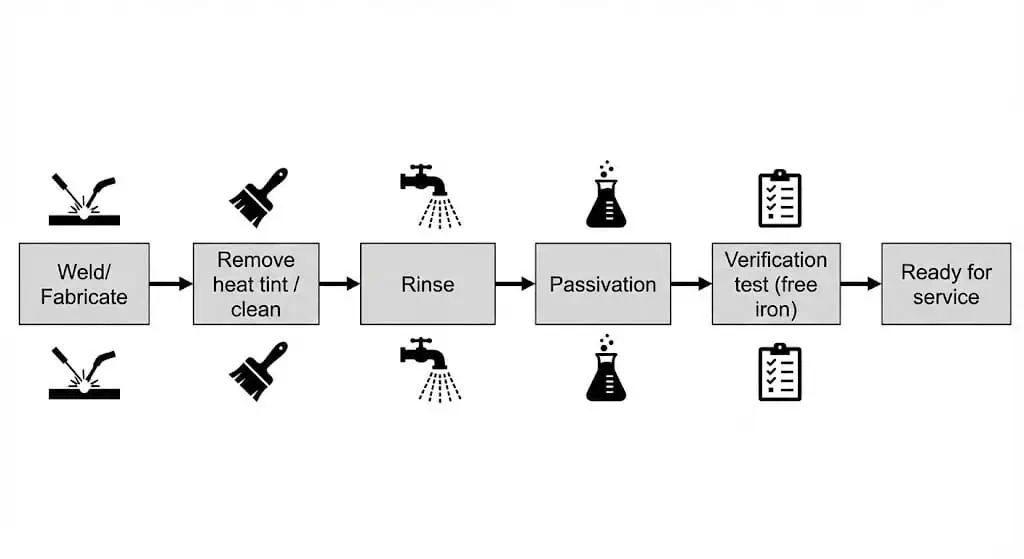

يغير اللحام حالة السطح والبنية المجهرية. تلوين اللحام الحراري وتلوث الحديد المدمج هما من الأسباب الجذرية الشائعة للتآكل الموضعي المبكر بالقرب من اللحامات. تشمل ضوابط الهندسة إجراءات مؤهلة، أدوات نظيفة (تجنب التلوث المتقاطع بالفولاذ الكربوني)، وتحديد التنظيف/التخليل/التخميل بعد التصنيع عند الحاجة (ASTM A380 / A967/A967M).

- يمكن أن تسبب مشاكل التشوه والتلاؤم تسربات في الحشيات أو ضغط غير متساوٍ—غالباً ما يتم تشخيصها خطأً على أنها “تآكل”.”

- يمكن أن يقلل تلوين اللحام الحراري وتلوث الحديد الحر من مقاومة التآكل الموضعي بالقرب من اللحامات.

- للفولاذ المزدوج، التحكم في إجراء اللحام أمر بالغ الأهمية (مدخلات الحرارة/درجة الحرارة بين اللحامات/توازن الطور).

| خطأ شائع | ما يسببه |

|---|---|

| تلوث السطح / تنظيف غير كافٍ | تآكل نُقَري مبكر بالقرب من اللحامات وفي الشقوق؛ تقليل هامش مقاومة التآكل |

| معلمات لحام غير مضبوطة | مشاكل في البنية المجهرية (خاصةً الفولاذ ثنائي الطور)، تقليل المتانة/مقاومة التآكل |

ملاحظة المهندس: إذا فشل النظام “فقط بالقرب من اللحامات”، لا تنتقل مباشرةً إلى “سبيكة خاطئة”. تحقق من لون الحرارة، التلوث، وما إذا كان التنظيف/التخميل محددًا ومتحققًا منه.

الاختيار بناءً على السعر فقط، وليس تكلفة دورة الحياة

أقل سعر مبدئي يمكن أن يصبح الخيار الأكثر تكلفة عند حساب الوصول للاستبدال، وقت التوقف، واستجابة التسرب.

فشل تكلفة دورة الحياة شائع عند تثبيت الفولاذ المقاوم للصدأ 304 في بيئات تحتوي على كلوريدات مع وصلات عرضة للشقوق، ثم يتكرر الصيانة سنويًا. يمكن أن يكون الفولاذ المقاوم للصدأ فعالاً للغاية من حيث التكلفة في أنظمة المياه والعمليات عندما يكون اختيار الدرجة والتصنيع صحيحين (أمثلة صناعية: أنظمة المياه SSINA)، لكنه لا يغفر عندما تحبس الهندسة الكلوريدات ويتم استنفاد الأكسجين.

- أولوية التحكم في التآكل الشِقّي: اختيار الحشية، نعومة السطح، وتصميم الوصلة.

- استخدم ممارسات التنظيف/التخميل الموثقة عندما يكون تلوث التصنيع محتملاً.

- أقفل مواصفاتك باستخدام المعايير + إمكانية التتبع لمنع الاستبدالات.

| خطأ شائع | النتيجة |

|---|---|

| تجاهل شدة التآكل الشِقّي | تآكل خط الحشية وتسريبات “غير مفسرة” حتى عندما يكون الأنبوب المستقيم سليماً |

| لا توجد متطلبات توثيق | خطر استبدال الدرجة؛ أداء تآكل غير متسق من دفعة إلى أخرى |

ضع في الاعتبار كلاً من الاستثمار الأولي وعواقب الفشل عند اختيار وصلات الأنابيب من الفولاذ المقاوم للصدأ—خاصةً في الخدمة الدافئة المحتوية على كلوريد حيث يكون التآكل الموضعي هو النمط السائد.

أمثلة واقعية ودراسات حالة

تطبيقات النفط والغاز

في قطاع النفط والغاز، عادةً ما تفشل التجهيزات حيث يتعرض الكلوريد للإجهاد والشقوق—لذا فإن اختيار الفولاذ المزدوج غالبًا ما يكون لمنع عمليات الإيقاف، وليس السعي وراء “معدن أقوى”.”

تجمع منشآت النفط والغاز عادةً بين الكلوريدات الرطبة (مياه البحر، المياه المنتجة)، وتدوير الضغط، وهندسات الوصلات المعقدة. في تلك الظروف، يُحدد الفولاذ المزدوج غالبًا لمهام مياه البحر والمحلول الملحي الحرجة لأنه يحسن هامش التآكل الموضعي واستقرار الوصلة. إذا تم استخدام 316/316L، فإن المهندسين عادةً يشددون التحكم في الشقوق (اختيار الحشية/التشطيب)، والتنظيف/التخميل، وفترات التفتيش.

- المثال 1 (نموذجي): رأس مياه المرافق البحرية—أظهرت فلنجات 316L هجومًا شقيًا على خط الحشية بعد فترات توقف دافئة راكدة. شملت الإجراءات التصحيحية التنظيف/إدارة المبيدات الحيوية، وإعادة تصميم الحشية، وترقية الوصلات الأكثر شدة في الشقوق إلى الفولاذ المزدوج 2205.

- المثال 2 (نموذجي): منصة أخذ عينات المياه المنتجة—تسربت تجهيزات 304 الملولبة عند جذور القلاوظ في التعرض للكلوريد الرطب. الإصلاح: تغيير نوع الوصلة (تقليل اللوالب)، وترقية السبيكة محليًا، وتنفيذ التنظيف/التخميل بالإضافة إلى توثيق دفعات الاستبدال.

- المثال 3 (نموذجي): تعديل خط الفولاذ المزدوج—تسبب إجراء اللحام غير المؤهل في أداء تآكل غير متسق بالقرب من اللحامات. الإصلاح: إجراء لحام مؤهل/سجل مؤهل، ومراقبة بين اللحامات، وتفتيش موثق.

الخلاصة الهندسية: “ترقية السبيكة” تعمل بشكل أفضل عند اقترانها بإعادة تصميم الوصلة (تقليل الشقوق) والتصنيع المتحكم به (أدوات نظيفة + حالة سطحية مُتحقق منها).

المعالجة الكيميائية ومعالجة المياه

تولي محطات المياه والكيماويات اهتمامًا بمقاومة التآكل والنظافة وإمكانية التنبؤ بالصيانة - غالبًا ما يتم اختيار الفولاذ المقاوم للصدأ لأنه يقاوم التآكل العام ويدعم عمر خدمة طويل عند اختيار الدرجة المناسبة.

تشير التوجيهات الصناعية لأنظمة المياه إلى أن عائلات 304 و 316 تُستخدم على نطاق واسع عبر العديد من تركيبات المياه ومياه الصرف الصحي (انظر BSSA) ولأنابيب الفولاذ المقاوم للصدأ تاريخ طويل في معالجة وتوصيل مياه الشرب (SSINA; ISSF drinking water supply). يظل التركيز الهندسي على التحكم في التآكل الموضعي عند الوصلات والرواسب.

| فائدة | المعنى الهندسي |

|---|---|

| مقاومة التآكل | غالبًا لا تكون هناك حاجة إلى بدل تآكل عام؛ يركز التصميم على النقَر/الشقوق عند الوصلات |

| طول العمر | يمكن تحقيق عمر خدمة طويل عندما تتطابق درجة الفولاذ وتصنيعها مع كيمياء المياه |

| القوة والمتانة | يتعامل بشكل جيد مع التدفق العالي/الاضطراب في العديد من أنظمة المياه (انظر إرشادات BSSA) |

| الخصائص الصحية | سطح ناعم وقابل للتنظيف؛ يستخدم على نطاق واسع في أنظمة المياه الصالحة للشرب والأنظمة الصحية |

| الصديقة للبيئة | قابلية إعادة التدوير العالية؛ العمر الطويل يقلل من تأثيرات الاستبدال |

| تعدد الاستخدامات | نطاق الدرجات يسمح بالتطابق مع مستوى الكلوريد وكيمياء العملية |

عندما تتحول المصانع من سبيكة أقل إلى 316/316L (أو الدوبلكس في الخدمة الشديدة)، فإنها عادةً ما تبلغ عن إصلاحات تسرب أقل في الوصلات—لأن التآكل الموضعي يتم معالجته في نقاط الفشل، وليس فقط في الأنبوب المستقيم.

316/316L و Duplex 2205 يتم اختيارها عادةً كأكثر الخيارات موثوقية للخدمة التآكلية في البيئات الحاملة للكلوريد.

يجب على المهندسين مطابقة الدرجة مع هندسة الوصلة والظروف التشغيلية الفعلية:

- 304/304L مناسبة للأنظمة الخفيفة والداخلية ومنخفضة الكلوريد مع شقوق محكمة.

- 316/316L مناسبة للمياه الحاملة للكلوريد والتعرض الخارجي والعديد من المهام الكيميائية.

- غالبًا ما يتم تقييم الدوبلكس 2205 للكلوريدات الدافئة والمحاليل الملحية والخدمات البحرية أو الخدمات عالية الأهمية حيث يجب تقليل مخاطر التآكل الشقي/التآكل تحت الإجهاد.

اختيار مورد مع إمكانية التتبع والتفتيش الموثق يساعد في ضمان تطابق السبيكة المثبتة مع الافتراضات الهندسية.

الأسئلة الشائعة

ما الفرق الرئيسي بين وصلات الفولاذ المقاوم للصدأ من الأنواع 304 و316 و Duplex؟

304/304L هي درجة أوستنيتية للأغراض العامة للخدمات الخفيفة، بينما تضيف 316/316L الموليبدينوم لمقاومة أفضل للتآكل النقري/الشقي للكلوريد، ويضيف الدوبلكس 2205 عادةً مقاومة تآكل أعلى وقوة خضوع أعلى بكثير.

عمليًا، هذا يعني أن 316/316L غالبًا ما تكون الخيار الافتراضي للمياه الحاملة للكلوريد والتعرض الخارجي، بينما يتم اختيار الدوبلكس عندما تخلق الكلوريدات الدافئة + الإجهاد + الشقوق خطر التآكل الشقي/التآكل تحت الإجهاد الذي قد لا تتحمله 316.

| الصف | أفضل استخدام (عملي) |

|---|---|

| 304/304L | الغذاء، المياه الداخلية، المرافق منخفضة الكلوريد |

| 316/316L | الساحلية/الخارجية، مياه التبريد، العديد من المهام الكيميائية ومعالجة المياه |

| دوبلكس 2205 | المحاليل الكلوريدية الدافئة، المحاليل الملحية، البيئات البحرية/تحلية المياه، الخدمات عالية الخطورة |

كيف يختار المهندسون الدرجة المناسبة للخدمة في البيئات المسببة للتآكل؟

يقوم المهندسون بمطابقة الدرجة مع (1) آلية التآكل، (2) مستوى الكلوريدات + درجة الحرارة، (3) شدة التآكل الشِقّي، و(4) حالة الإجهاد—ثم تثبيت الاختيار بالمعايير وإمكانية التتبع.

- تحديد الوسط والمُلوثات (الكلوريدات، المؤكسدات، الترسبات)

- فحص درجة الحرارة والتدفق (الشقوق الراكدة عالية الخطورة)

- رسم خريطة الشقوق (الجوانات/القلاوظ/الأجزاء الميتة) ومواقع الإجهاد الشدّي

- اختيار الدرجة حسب الآلية (التآكل النُقَري/الشِقّي مقابل التآكل تحت الإجهاد) وعواقب الفشل

- تحديد المعايير + شهادة المواد/فحص الهوية المعدنية + متطلبات التنظيف/التخميل عند الحاجة

هل مُلحقات Sunhy المصنوعة من الفولاذ المقاوم للصدأ معتمدة للاستخدام الصناعي؟

للمشتريات الصناعية، المفتاح ليس الشعار—بل الوثائق التي تطابق مواصفاتك.

طلب إمكانية التتبع بشهادة المواد/EN 10204 3.1، المعيار الأبعاد المنطبق (مثل ASME B16.9 لملحقات اللحام المحيطي)، وأي سجلات فحص/اختبار مطلوبة (فحص الهوية المعدنية، اختبارات الهيدرو/الهواء عند التحديد). تلك الوثائق هي ما يجعل الأداء المُنَصَّب قابلاً للتدقيق.

هل يمكن استخدام وصلات الفولاذ المقاوم للصدأ في أنظمة مياه الشرب؟

نعم—عائلات 304 و 316 تُستخدم على نطاق واسع في معالجة وتوصيل مياه الشرب، مع اختيار الدرجة بناءً على كيمياء المياه (الكلوريدات، المطهرات)، درجة الحرارة، وشدة التآكل الشِقّي.

تشير المراجع الصناعية إلى استخدام الفولاذ المقاوم للصدأ في أنظمة مياه الشرب وتؤكد على اختيار الدرجة المناسبة وممارسات التصنيع (ISSF drinking water supply; أنظمة المياه SSINA). بالنسبة للمواقع ذات الكلوريدات العالية أو الشقوق الراكدة الدافئة، قد يقيم المهندسون 316/316L أو الفولاذ المزدوج اعتمادًا على مستوى المخاطر.

ماذا يعني الحرف “L” في 304L/316L، ومتى يجب تحديده؟

“يشير الحرف ”L" إلى محتوى كربون منخفض، مما يحسن مقاومة التآكل المرتبط بالتحسس في مناطق اللحام.

إذا كانت التجهيزات ستُلحم (خاصة المقاطع السميكة أو الدورات الحرارية المتكررة)، فإن تحديد 304L/316L هو ممارسة هندسية شائعة لتقليل خطر التآكل بين الحبيبات في منطقة التأثر الحراري.

هل أحتاج إلى عملية التقشير/التخميل بعد التصنيع أو اللحام؟

إذا كان من المحتمل وجود صبغة حرارية أو حديد مغروس أو تلوث تصنيعي، فإن تحديد التنظيف/التخليل/التخميل يمكن أن يكون حاسمًا لأداء التآكل الموضعي.

تشمل الوثائق المرجعية ASTM A380 (إرشادات الممارسة) وASTM A967/A967M (معالجات التخميل واختبارات التحقق). ضع المتطلبات (وتحقق القبول) في طلب العطاء إذا كان ذلك مهمًا لموثوقية الخدمة.