إيقاف تسرب الفلنجة في خدمة الهيدروجين عالي الضغط يتطلب أكثر من مجرد “شد البراغي”. تحتاج إلى تصميم وصلة وطريقة تجميع تتحكم في حمل البرغي (وليس العزم فقط)، وتستخدم مواد مناسبة للهيدروجين، وتطبق نظام حشية مثبت انخفاض التسرب تحت التكرار.

الهيدروجين يمثل تحديًا في عملية الإحكام لأنه جزيء صغير جدًا وسريع الانتشار في العديد من المواد غير المعدنية. طريقة عملية لشرح ذلك هي القطر الحركي: H2 يُدرج عادةً حوالي 2.89 Å مقابل الميثان حوالي 3.80 Å, ، لذا فإن نظام الإحكام لديه هامش أقل ضد المسارات الدقيقة والتسرب عبر بعض البوليمرات والمركبات. إذا كان تشغيلك في “فئة تزويد المركبات بالوقود” (غالبًا 35 ميجا باسكال / 70 ميجا باسكال, ، أي 350 بار / 700 بار)، حتى التسرب الدقيق يمكن أن يصبح حدثًا للسلامة والتوافر. للامتثال للمواصفات، المرجع الأساسي في العديد من المشاريع هو ASME B31.12 (Hydrogen Piping and Pipelines), ، مع توجيهات تجميع الفلنجات المثبتة بالبراغي عادةً تتماشى مع ASME PCC-1. عندما تبني نهجك حول حمل البرغي، إجهاد الحشية، والأسطح المثبتة، يصبح التحكم في التسرب قابلًا للتكرار—وليس حظًا.

الأسباب الجذرية لتسرب الفلنجات في خدمة الهيدروجين

يحدث تسرب الفلنجات في خدمة الهيدروجين عالي الضغط لأن آليات متعددة تتراكم: فقدان حمل البرغي (الارتخاء)، إجهاد غير متساوي للحشية، عيوب نعومة السطح التي تصبح مسارات تسرب، وتلف المواد بمساعدة الهيدروجين في السبائك/المثبتات المعرضة.

على عكس الغاز الطبيعي، يمكن للهيدروجين المشاركة في آليات التصدع بمساعدة الهيدروجين في بعض الفولاذ والمثبتات عالية القوة، خاصةً عندما تكون القوة/الصلابة عالية أو عندما يكون الطلاء/التحكم في العملية ضعيفًا. بشكل منفصل، في درجات الحرارة المرتفعة، يمكن لبعض الفولاذ الكربوني أن يعاني من هجوم الهيدروجين في درجات الحرارة المرتفعة (HTHA) (تُدار عادةً باستخدام API RP 941 (منحنيات نيلسون)). في العديد من حالات H ذات الضغط العالي ودرجة الحرارة المحيطة2 في الأنظمة (الضواغط، التخزين، التوزيع)، لا تزال الأسباب الأكثر شيوعًا للتسرب اليومي ميكانيكية: تبعثر حمل البرغي، دوران الفلنجة، جلوس/زحف الحشية، وتلف السطح. فهم هذه الأسباب الجذرية أساسي لتطبيق ASME B31.12 بشكل صحيح وقابل للدفاع.

| سبب التسرب | الوصف |

|---|---|

| قوة مسبقة غير كافية للمسمار | لا يمكن للقوة الأولية المنخفضة للمسمار الحفاظ على إجهاد الحشية ضد الضغط الداخلي. في الهيدروجين، تميل القوة المسبقة “الحدودية” إلى الظهور أولاً كتسربات دقيقة، ثم تزداد مع الدورات. |

| تسلسل شد غير صحيح للمسمار | يؤدي الشد غير المتساوي إلى ضغط زائد محلي للجوان وضغط غير كافٍ. تصبح القطاعات غير المضغوطة بشكل كافٍ مسارات تسرب أثناء الضغط والدورات الحرارية. |

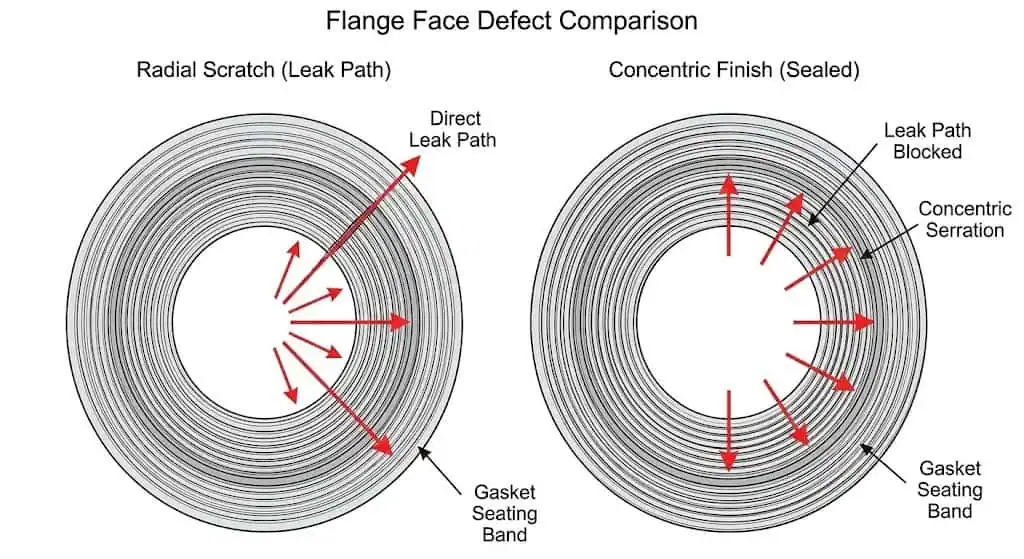

| جودة سطح التلامس الرديئة | تخلق الخدوش الشعاعية أو الانبعاجات أو التشطيب خارج المواصفات قنوات تسرب مباشرة. بالنسبة للعديد من الوجوه المرتفعة ASME B16.5 مع جوان ملفوفة حلزونيًا، يكون التشطيب النموذجي للمخزون في نطاق 125–250 µin Ra (حوالي 3–6 ميكرومتر Ra) عند تشغيلها بشكل صحيح وغير تالفة. |

| تلف بمساعدة الهيدروجين (خطر HE في الأجزاء المعرضة) | تكون المُثَبِّتات عالية القساوة/الصلابة وبعض أنواع الصلب أكثر عرضة. تزداد تأثيرات الهيدروجين مع القساوة/الصلابة ومع تركيز الإجهاد عند القلاوظ أو تحت أسطح تحمل الصواميل. |

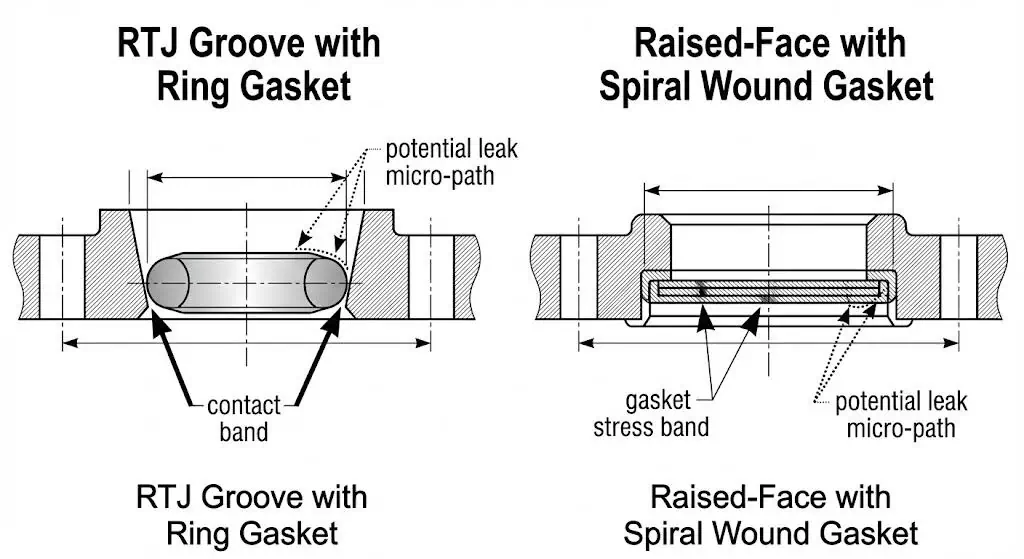

| بناء الجوان غير متطابق مع H2 الخدمة | يمكن لبعض الأنظمة غير المعدنية/المركبة أن تسمح بنفاذية أعلى أو تسرب عند الواجهة تحت الدورات. للضغط العالي جدًا، غالبًا ما يتم اختيار طريقة الإغلاق المعدنية إلى المعدن (مثل RTJ)؛ وإلا استخدم تركيبات جوان ذات استرداد قوي وأداء تسرب مثبت تحت الدورات. |

| حالة سطح البرغي وتشتت الاحتكاك | الخيوط المتسخة، الالتصاق البارد، التزييت المختلط، أو الصواميل المُعاد استخدامها تغير الاحتكاك. يصبح عزم الشد بعد ذلك مؤشراً ضعيفاً لقوة البرغي، مما يخلق تبعثر قوة الإحكام وخطر التسرب. |

| عدم المحاذاة / دوران الفلنجة | عدم المحاذاة الزاوي والأحمال على الأنابيب تثني الوصلة، مما يخفف الحمل على الحشية من جانب واحد. هذا سبب شائع لتسرب “غامض” بعد الصيانة أو تعديل الأنابيب. |

القوة المسبقة للبرغي والارتخاء

القوة المسبقة غير الصحيحة للبرغي هي سبب رئيسي لتسرب الفلنجة.

في الخدمة عالية الضغط، تفقد البراغي عادةً قوة الإحكام الفعالة مبكراً لأن الحشية تستقر (الاندماج) وترتخي. يمكن أن يحدث فقدان قوة البرغي هذا خلال ساعات إلى اليوم الأول بعد التجميع، ثم مرة أخرى بعد الدورة الحرارية الأولى. ASME PCC-1 يعامل وصلات الفلنجات المثبتة بالبراغي كنظام: صلابة الفلنجة، نوع الحشية، حالة التزييت، وطريقة الشد كلها مهمة.

التحكم الهندسي الذي يعمل فعلياً: اعتبر عزم الشد طريقة غير مباشرة. للوصلات الحرجة للهيدروجين، قلل التبعثر من خلال توحيد المزيت، حالة الصامولة/الوردة، ومعايرة الأداة، وفكر في التحقق من قوة البرغي (استطالة البرغي، القياس بالموجات فوق الصوتية) عندما يكون ذلك ممكناً. إذا كان يجب عليك استخدام عزم الشد، وثق عامل الاحتكاك المفترض وحافظ على ثباته عبر الوصلة.

مثال ميداني (تمثيلي): فشل وصلة بفلنجة مرتفعة الوجه من الفئة 900 في اختبار الصابون عند الضغط المنخفض، لكنها تطورت إلى تسرب دقيق بعد أول عملية ضغط وتبريد. كان السبب الجذري هو التزييت المختلط: نصف المسامير اللولبية المزدوجة كانت مدهونة قليلاً، والنصف الآخر كان جافاً من التخزين. كانت قيم عزم الشد متطابقة، لكن قوة الإحكام لم تكن كذلك. كان الإجراء التصحيحي هو إجراء تنظيف/تزييت مضبوط (نفس المادة المانعة للالتصاق، نفس نوع الوردة)، وتسلسل شد متعدد المراحل، وتمرير فحص العزم بعد أول استقرار حراري.

تسلسل شد غير صحيح

يؤدي تسلسل الشد غير الصحيح إلى ضغط غير متساوٍ للجوانة وتسرب من الفلنجة.

يجب شد البراغي بنمط النجمة التقليدي (نمط متقاطع) لتوزيع إجهاد الجوانة. بالنسبة لمعظم الوصلات، نهج متعدد المراحل أكثر استقراراً من تمرير واحد “عزم نهائي”. طريقة مضبوطة شائعة (متماشية مع الممارسة الصناعية المنعكسة في ASME PCC-1) هي: ~30% → ~60% → 100% من عزم الشد المستهدف في النمط المتقاطع، يليه تمرير فحص دائري عند 100% حتى تتوقف الصواميل عن الدوران.

ملاحظة عملية للهيدروجين: إذا تسرب الوصل، فإن “إعادة الشد العشوائية” غالبًا ما تزيد الأمر سوءًا عن طريق إحداث سحق موضعي للجوان. يجب أن تكون إعادة الشد مضبوطة ومنظمة وموثقة—أو يجب فتح الوصل وتصحيحه (المحاذاة، السطح، تلف الجوان) بدلاً من إجباره.

متطلبات النعومة السطحية

يؤدي انخفاض جودة السطح أو تلفه إلى زيادة خطر الانبعاثات المتسربة.

بالنسبة للعديد من تطبيقات ASME B16.5 ذات الوجه المرتفع باستخدام جوان ملفوفة حلزونيًا، فإن نطاق التشطيب المخزون الشائع المرجع إليه هو 125–250 µin Ra (حوالي 3–6 ميكرومتر Ra). الأهم في الهيدروجين ليس “التلميع”، بل عدم وجود خدوش شعاعية, ، ولا انبعاجات، ونمط تشغيل آلي متسق. غالبًا ما يُفضل التشطيب المسنن المتحد المركز عند محاولة تجنب قنوات التسرب “المستقيمة”. إذا كان وجهك يحتوي على خدوش شعاعية، لا تحاول “التخلص منها بالعزم”—أعد تشغيله آليًا أو استبدل الفلنجة.

مثال ميداني (تمثيلي): تسرب الوصل بشكل متكرر في نفس الموضع الساعي على الرغم من استبدال الجوان. كان السبب الفعلي علامة أداة شعاعية ضحلة تعبر الوجه المرتفع. كان الحل إعادة تشطيب مضبوطة إلى نطاق الخشونة الصحيح وتفتيش نهائي باستخدام الإضاءة بزاوية منخفضة للكشف عن الميزات الشعاعية. توقف التسرب المتكرر دون زيادة العزم.

التآكل وهجوم الهيدروجين

يمكن أن يضعف التآكل والضرر المرتبط بالهيدروجين أسطح الختم ويخلق مسارات تسرب جديدة.

غالبًا ما يتم الخلط بين قضيتين مختلفتين:

- التقصف الهيدروجيني / التشقق بمساعدة الهيدروجين: خطر على المواد القابلة للتأثر وعناصر التثبيت عالية القوة تحت الإجهاد، غالباً ما يتم التحكم فيه عن طريق التحكم في قوة/صلابة المادة وباختيار سبائك متوافقة مع الهيدروجين.

- هجوم الهيدروجين في درجات الحرارة العالية (HTHA): آلية تدهور في درجات الحرارة العالية في بعض أنواع الصلب، تُدار عادةً باستخدام API RP 941 توجيهات عندما تكون في خدمة الهيدروجين في درجات حرارة مرتفعة.

على مستوى وجه الفلنجة، يمكن أن يطبع التآكل النُقَري والتآكل الشِقّي حول شريط تلامس الحشية مسارات تسرب في الوصلة. في البيئات الحاوية على الكلوريد، يعد اختيار المادة والتحكم في حالة السطح بنفس أهمية عزم الشد.

أخطاء اختيار الحشية

اختيار نظام حشية غير متطابق مع الضغط، والتشغيل الدوري، وتوقعات التسرب هو نمط فشل شائع.

خدمة الهيدروجين تتضمن غالباً ضغطاً دورياً وتأثيرات حرارية. هذا يعني أنك تحتاج إلى (1) حشية ذات استرداد واستقرار كافيين، و (2) نوع وجه فلنجة ونهاية سطحية صُممت الحشية من أجلها. للضغط العالي جداً، غالباً ما يتم اختيار وصلات RTJ لأن الختم يكون معدنياً إلى معدن عند تلامس الحلقة. لوصلات الوجه المرتفع، يمكن أن تؤدي الحشيات الملفوفة حلزونياً مع حلقات مركزية/داخلية صحيحة وتجميع مضبوط بشكل جيد عندما تكون الوصلة صلبة ومحاذاة.

نصيحة الاختيار: إذا كنت تصمم لأداء محدد لمقاومة التسرب، فإن الممارسة الأوروبية غالباً ما تشير إلى أطر الحساب/المعاملات مثل EN 1591-1 (حساب وصلة الفلنجة للقوة ومقاومة التسرب) و EN 13555 (معلمات الحشية وإجراءات الاختبار). حتى لو كان مشروعك قائماً على ASME، فإن المنطق مفيد: اجعل أداء الحشية مدخلاً قابلاً للقياس، وليس تخميناً.

| خيار الحشية / الوصلة | حيث يُستخدم عادةً (من وجهة نظر هندسية) |

|---|---|

| RTJ (Ring Type Joint) | خدمات الغاز عالية الضغط جداً والوصلات عالية العواقب حيث يُفضل الجلوس المعدني إلى المعدني للحلقة. يتطلب حالة أخدود صحيحة واختيار مادة الحلقة. |

| ملفوف حلزوني (مع حلقة داخلية حسب الاقتضاء) | شائع للفلنجات ذات الوجه المرتفع عندما يكون التحكم في التجميع قوياً وصلابة الفلنجة كافية. حساس للتحميل غير المتساوي وتلف الوجه. |

| مغلف معدني / Kammprofile (نواة معدنية مجوفة) | يُستخدم عندما تحتاج إلى تحسين الاستعادة/التعامل مقارنة ببعض التركيبات الحلزونية، غالباً مع معلمات حشية محددة وضغط مضبوط. |

تلوث

يمكن أن يسبب التلوث على البراغي أو الفلنجات أو الحشيات تسرباً في الفلنجة بمرور الوقت.

تظهر وصلات الهيدروجين نقاط الضعف بسرعة لأن تشتت عزم الشد يتحول إلى تشتت قوة الإحكام. الأوساخ في القلاوظ، والصواميل التالفة المعاد استخدامها، ومواد التزليق غير المتسقة، والالتحام البارد جميعها تغير الاحتكاك. وهذا يعني أن قيم عزم الشد لم تعد تتوافق مع حمل البرغي الذي تعتقد أنك طبقته. القلاوظ النظيفة، والتزليق المستقر، والوردات المتسقة هي خطوات “صغيرة” تزيل عدم اليقين الكبير.

مثال ميداني (تمثيلي): استبدل فريق الصيانة حشية لكنه أعاد استخدام صواميل كانت بها التقاط للقلاوظ. تم الوصول إلى عزم الشد مبكرًا بسبب الاحتكاك العالي، مما ترك حمل برغي منخفضًا. ظهر التسرب فورًا عند الضغط. الإجراءات التصحيحية: استبدال الصواميل المعرضة للخطر، تنظيف/تسوية المسامير اللولبية المزدوجة، تطبيق مادة تزليق مضبوطة، ثم الشد باستخدام نمط متقاطع متعدد المراحل ومرحلة فحص نهائية.

التحقق من الحقائق: الهيدروجين قابل للاشتعال عبر نطاق واسع في الهواء (يُشار إليه عادةً بحوالي 4% إلى 75% حسب الحجم). عالج حتى “التسريبات الدقيقة” على أنها خطر جدي وتحقق باستخدام طرق كشف H2 المناسبة.

حلول سد الهيدروجين عالي الضغط

اختيار المواد: لماذا 316L مهم

بالنسبة للعديد من بيئات الهيدروجين الغازي، تُعتبر الفولاذ المقاوم للصدأ الأوستنيتي مثل 316/316L عادةً أساسًا قويًا لتوافق الهيدروجين، لكنها ليست “سحرية”. لا يزال الاختيار يعتمد على الضغط، ودرجة الحرارة، ومستوى القوة، وحالة التصنيع.

سبب رئيسي لاستخدام 316/316L على نطاق واسع هو أن الفولاذ المقاوم للصدأ الأوستنيتي يمكن أن يُظهر مقاومة أفضل للتلف بمساعدة الهيدروجين مقارنة بالعديد من الفولاذ عالي القوة تحت ظروف مماثلة. تشير المراجع المتعلقة بتوافق الهيدروجين المستخدمة في الصناعة إلى أن تأثيرات الهيدروجين حساسة للغاية لحالة المادة (العمل البارد، التحسس، مستوى القوة) والبيئة (الضغط ودرجة الحرارة). من حيث المشتريات: اشترط تقارير اختبار المواد القابلة للتتبع، تحقق من حالة المعالجة الحرارية، وتجنب العمل البارد غير الضروري في المناطق الحرجة.

فحص واقعي للمُثَبِّتات: يزداد خطر الهشاشة الهيدروجينية مع صلابة/قوة المُثَبِّتات. إذا كانت استراتيجية التثبيت الخاصة بك تعتمد على الصلابة العالية، فيجب عليك إدارة هذا الخطر بشكل صريح (اختيار المادة، ضوابط العملية، استراتيجية الطلاء، والتفتيش). هذه ليست مشكلة خاصة بالفلنجات فقط؛ إنها مشكلة في سلامة الوصلة.

يمكن تحديد فلنجات الفولاذ المقاوم للصدأ من Sunhy في تشكيلات 316L المعالجة بالحل لإجهادات متبقية وتثبيت أداء التآكل. لمشاريع الهيدروجين، عالج هذا كمطلب توثيقي: اطلب سجلات المعالجة الحرارية وتحقق من ضوابط الأبعاد والأوجه كجزء من حزمة ضمان الجودة الخاصة بك.

تقنيات الحشيات المتقدمة

للهيدروجين عالي الضغط، رجح أنظمة الحشيات التي تحافظ على إجهاد الحشية تحت التكرار والتي لها أساس أداء تسرب قابل للدفاع—معلمات الحساب، بيانات التأهيل، أو كليهما.

للضغوط فوق 100 بار، غالبًا ما يتم اختيار وصلات RTJ عندما يكون القصد التصميمي هو تقليل مسارات النفاذية وزيادة المتانة للتكرار. للوصلات ذات الوجه المرتفع، يمكن أن تعمل الحشيات الملفوفة حلزونيًا أو ذات النواة المعدنية المجوفة بشكل جيد عندما يتم التحكم في صلابة الفلنجة والمحاذاة وإجراء التجميع. إذا تطلب مشروعك أداء تسرب كمي، استخدم الهيليوم أو طرق الكشف المناسبة أثناء التشغيل واعتبر الإشارة إلى أطر قائمة على المعلمات (EN 1591-1 / EN 13555) بالإضافة إلى ممارسات ASME.

| عنصر التحقق | ما يجب طلبه / التحقق منه (ضمان الجودة العملي) |

|---|---|

| ملاءمة الحشية | تطابق فئة الضغط ونوع الواجهة، بيان توافق المواد لـ H2 متطلبات الخدمة، والتعامل/التخزين. |

| أساس التسرب | معلمات الحشية (حيثما تكون متاحة)، أدلة التأهيل السابقة، أو طريقة اختبار التسرب المحددة للمفوضية ومعايير القبول. |

| صلابة المحاذاة والمفصل | تحقق من توازي الفلنجة، وإجهاد الأنبوب عند الوصلة، وما إذا كان التجميع عرضة للدوران/التفريغ تحت الحمل. |

أفضل ممارسات التثبيت

اتبع خطوات التثبيت الصارمة لتعظيم تقنية إحكام الفلنجة التقنية و منع التسريبات.

- تأكد من أن نوع وجه الفلنجة ونهايته يتطابقان مع تصميم الحشية (لا تخلط بين المكونات التي “تبدو متشابهة”).

- تحقق من المحاذاة: يجب أن تكون أوجه الفلنجات متوازية؛ تجنب سحب الأنابيب غير المحاذاة في مكانها باستخدام البراغي.

- قم بتوحيد تزييت البراغي وحالة الوردة/الصامولة لتقليل تشتت علاقة العزم بالقوة المسبقة؛ قم بتوثيق المادة المزيتة المستخدمة.

- نظف جميع الأجزاء قبل التجميع. أزل الصدأ والأوساخ والزيت وأي بقايا حشية؛ افحص للتأكد من عدم وجود خدوش شعاعية أو انبعاجات.

- قم بتركيز الحشية وأبقها مسطحة؛ تجنب انزلاقها عبر الوجه المرتفع بمجرد وضعها.

- استخدم إجراء شد مضبوط (نمط متقاطع متعدد المراحل + مرحلة فحص دائرية نهائية) متوافق مع التوجيهات الصناعية مثل ASME PCC-1.

دراسة حالة واقعية: تسرب بسبب التبديل الحراري

خلفية الحالة (تمثيلية): شهد خط تفريغ ضاغط هيدروجين بضغط 70 ميجا باسكال (700 بار) تسربًا متكررًا عند وصلة فلنجية بعد الصيانة. استخدمت الوصلة فلنجة بوجه مرتفع مع نظام حشية ذو استرداد محدود تحت التبديل، وكانت طريقة الشد تعتمد على نهج “عزم نهائي” بمرحلة واحدة.

المشكلة: التغيرات السريعة في درجة الحرارة أثناء الضغط والتبريد تسببت في تمدد تفاضلي وفقدان حمل البراغي. كما أظهر الوصل علامات عدم محاذاة زاوية (إجهاد الأنبوب)، مما أدى إلى إزالة الحمل من قطاع واحد من شريط الحشية. كان تسرب الغاز متقطعًا: يمكن أن يختفي عند الدفء ويعود عند البرودة، وهو ما يمثل عدم استقرار إجهاد الحشية بدلاً من مجرد “برغي مفكوك”.”

الحل: ركز العمل التصحيحي على ميكانيكا الوصل، وليس على عزم شد أعلى: (1) تم تصحيح محاذاة الفلنجة حتى لا تُستخدم البراغي لـ “سحب” الأنبوب، (2) تم اختيار نظام حشية لتحسين الاسترداد والاستقرار لنوع السطح، (3) إجراء شد متعدد المراحل متقاطع النمط مع مراجعة نهائية، و(4) توحيد حالة البراغي والتشحيم. في الوصلات المعرضة للدورات، تستخدم بعض المشاريع أيضًا استراتيجيات تثبيت الحمل (مثل أكوام النوابض القرصية) حيثما كان ذلك مناسبًا، لكن المتطلب الأساسي دائمًا هو المحاذاة الصحيحة + التجميع المتحكم فيه.

النتيجة (التوقع الهندسي): عند تقليل تشتت حمل الإحكام واستقرار إجهاد الحشية، تظهر فحوصات التسرب أثناء التشغيل عادةً تحسنًا قابلًا للتكرار. إذا كان مطلوبًا فئة تسرب محددة الكمية، يجب على المشروع تحديد طريقة اختبار ومعايير قبول وتسجيل النتائج كجزء من سجل ضمان الجودة.

الوقاية والصيانة

التفتيش الروتيني

يمكنك منع معظم الفلنجات leaks بفحص نظامك على جدول منتظم باستخدام كاشفات H2 كاشفات الهيدروجين.

الهيدروجين عديم الرائحة واللون، لذا لا تكفي الفحوصات البصرية وحدها. استخدم كاشفات الهيدروجين المحمولة (“المستنشقات”) أو طرقاً مناسبة مثل الكشف بالموجات فوق الصوتية لتوقيعات التسرب عالي الضغط. في المناطق ذات العواقب الأعلى، حدد فترات التفتيش بناءً على شدة التكرار ومخاطر التعرض (بالقرب من الأشخاص، مصادر الاشتعال، المساحات المغلقة). إذا وجدت تسرباً، عالج الاستجابة كنشاط صيانة مُتحكم به—لا تعتمد على شد البراغي العشوائي كإصلاح أساسي.

قائمة فحص التفتيش:

- افحص عن التآكل المرئي، علامات الاحتكاك، أو تكوين الرطوبة/الجليد بالقرب من الوصلة (دليل في مناطق التمدد/التبريد).

- استخدم كاشف غاز الهيدروجين المحمول المناسب لتصنيف المنطقة.

- استمع للضوضاء فوق الصوتية (غالباً ما تولد التسريبات عالية الضغط صوتاً عالي التردد).

- تحقق من حالة البرغي وابحث عن دليل على الدوران/الارتخاء؛ سجل النتائج قبل أي تعديل.

- سجل سياق التشغيل (الضغط/درجة الحرارة في ذلك الوقت) بحيث يمكن ربط التسرب بظروف التكرار.

تدريب الموظفين

توقف التسربات بتدريب موظفيك على اكتشاف المشكلات وإصلاحها مبكرًا.

درّب موظفي التثبيت على تجميع الفلنجات المتحكم فيه: فحوصات المحاذاة، والتعامل مع الحشيات، والانضباط في التزييت، ومعايرة الأدوات، والشد المتعدد المراحل بنمط محدد. أكد أن “تحقيق العزم” لا يعني تلقائيًا “تحقيق حمل البرغي”. في الخدمات الحرجة، اشترط التأهيل القائم على الكفاءة المتماشي مع الممارسات المعترف بها (برامج تدريب ASME PCC-1 هي أحد الطرق؛ كما تشير بعض المشاريع الأوروبية أيضًا إلى أطر الكفاءة مثل EN 1591-4 للتجميعات الحرجة).

التوثيق

تقلل التسربات بالاحتفاظ بسجلات جيدة لكل فحص وإصلاح.

وثّق تاريخ وصلة الفلنجة كما تفعل مع أي حدود ضغط: نوع/دفعة الحشية، حالة وجه الفلنجة، مادة البرغي والتزييت المستخدم، طريقة الشد (النمط + المراحل)، حالة معايرة الأداة، وطريقة/نتائج فحص التسرب عند التشغيل. تساعد السجلات في فصل قيود التصميم عن التباين في التجميع، وتتيح للموردين دعمك بالأدلة بدلاً من التخمين.

| التاريخ | الموقع | تم العثور على تسرب | الإجراء المتخذ | اسم الموظف |

|---|---|---|---|---|

| 2024-05-01 | فلنجة #12 | نعم (مجهري) | فتح الوصلة، تصحيح المحاذاة، استبدال الحشية، التحكم في الشد متعدد المراحل + مرحلة فحص | J. Smith |

| 2024-05-10 | فلنجة #7 | لا | فحص روتيني للكاشف + فحص بصري/بالموجات فوق الصوتية | L. Brown |

ملاحظة: الموردون الموثوقون يساعدون، لكن الوصلة تظل تفشل أو تنجح بناءً على: المواصفات الصحيحة، حالة السطح الصحيحة، التجميع الصحيح، والتحقق الصحيح.

يمكنك إيقاف الفلنجة تسرب في خدمة الهيدروجين عالي الضغط من خلال اختيار المواد المناسبة، والتجميع باستخدام طريقة تحميل البراغي المضبوطة، والتحقق من الأداء بعد الدورات.

- حدد المواد المناسبة للهيدروجين ووثق حالة المادة (المعالجة الحرارية، مستوى القوة، إمكانية التتبع).

- طابق نوع الحشية مع الضغط، والسطح، والدورات؛ وتجنب البدائل “المكافئة” دون دليل.

- تحكم في المحاذاة وتسلسل الشد؛ وقلل من تشتت عزم الدوران من خلال توحيد التزييت وحالة العتاد.

- فحص باستخدام طرق كشف H المناسبة2 وتسجيل النتائج المرتبطة بظروف التشغيل.

بالنسبة لأنظمة الهيدروجين الحرجة للسلامة، عالج كل وصلة فلنجة تسرب كمشكلة جذرية: تحقق من المحاذاة، وحالة السطح، واختيار الجاسكيت، وطريقة تحميل البرغي قبل تغيير هدف عزم الشد.

الأسئلة الشائعة

ما هو أفضل حشية لخدمة الهيدروجين عالي الضغط؟

لا يوجد جاسكيت “أفضل” واحد؛ فالاختيار الأمثل يعتمد على فئة الضغط، ونوع الوجه، والتكرار، وتوقع إحكام التسرب.

لخدمات الغاز عالية الضغط جداً، غالباً ما يتم اختيار وصلات RTJ لأن الإحكام يكون عند تلامس حلقة معدنية. بالنسبة لوصلات الوجه المرتفع، يمكن أن تعمل الجاسكيت من النوع الملفوف حلزونياً أو ذو القلب المعدني المجوف بشكل جيد عندما تكون صلابة الفلنجة، والمحاذاة، والتجميع المضبوط في مكانها. طابق دائماً بناء الجاسكيت مع وجه الفلنجة وتصنيف الضغط، وحدد طريقة تحقق عند التشغيل (طريقة الكشف + معايير القبول).

كيف تمنع فشل الحشية أثناء التثبيت؟

منع فشل الحشية من خلال التحكم في المحاذاة وحالة السطح وطريقة تحميل البرغي—وليس بـ “المزيد من عزم الشد”.”

نظف وافحص وجوه الفلنجات (بدون خدوش شعاعية أو انبعاجات أو بقايا). تحقق من توازي الفلنجات وتجنب سحب الأنابيب غير المحاذاة إلى مكانها باستخدام البراغي. شد بطريقة متعددة المراحل بنمط متقاطع (مثلًا، ~30% → ~60% → 100%)، ثم نفذ جولة فحص دائرية. استخدم أدوات معايرة وتشحيمًا متسقًا بحيث يكون عزم الشد وكيلًا مستقرًا لتحميل البرغي.

لماذا تتسرب الحشيات في أنظمة الهيدروجين؟

غالبًا ما تأتي تسريبات الهيدروجين من فقدان تحميل البرغي، وإجهاد غير متساوٍ للحشية، ومسارات تسرب صغيرة تكون “متساهلة” في الغازات ذات الجزيئات الأكبر.

يقلل الحجم الجزيئي الصغير للهيدروجين وسلوكه في بعض مواد السد من هامش الأمان. أضف دورات الضغط/الحرارة وتشتت عزم الشد، ويمكن أن يهبط الوصلة تحت إجهاد الحشية المطلوب للبقاء محكمًا. عمليًا، معظم التسريبات المستمرة تعود إلى: (1) المحاذاة/الدوران، (2) تلف الوجه، (3) عدم تطابق الحشية، أو (4) شد غير مضبوط.

كم مرة يجب فحص الحشيات في خدمة الهيدروجين؟

افحص بناءً على المخاطر: شدة الدورات، مستوى الضغط، وعواقب التسرب.

فاصل زمني هندسي شائع هو كل 3–6 أشهر للفحص الدوري، بالإضافة إلى ذلك بعد أحداث الدورات الحرارية/الضغطية الكبرى أو الصيانة. استخدم H2 طرق الكشف بدلاً من الفحوصات البصرية وحدها، وتوثيق ظروف التشغيل وقت الفحص حتى يمكن تشخيص التسريبات المتقطعة المرتبطة بالدورات.

هل يمكن إعادة استخدام حشية بعد التفكيك؟

في الخدمات الحرجة للهيدروجين، عالج الحشيات كمواد استهلاكية لمرة واحدة.

بمجرد الضغط، تفقد العديد من أنظمة الحشيات القدرة على الاستعادة أو تظهر تلفًا بالطباعة يغير سلوك التسرب. يزيد إعادة الاستخدام من عدم اليقين ويجعل تشخيص السبب الجذري أصعب. إذا كان يجب فتح الوصلة مرة أخرى، استبدل الحشية وأعد التحقق من حالة السطح والمحاذاة.

هل تحتاج إلى إعادة شد العزم بعد الضغط أو الدورة الحرارية الأولى؟

أحيانًا — ولكن فقط كجزء من إجراء محدد.

يمكن أن يؤدي جلوس/استرخاء الحشية إلى تقليل حمل البرغي بعد فترة التثبيت الأولى. إذا كان إجراءك يسمح بإعادة الفحص، فقم بذلك تحت ظروف خاضعة للرقابة (منظمة، موثقة، وفي حدود التصميم). إذا استمر التسرب، فإن فتح وتصحيح الوصلة (المحاذاة، حالة الوجه، تلف الحشية) يكون عادةً أكثر موثوقية من زيادة عزم الشد بشكل متكرر.