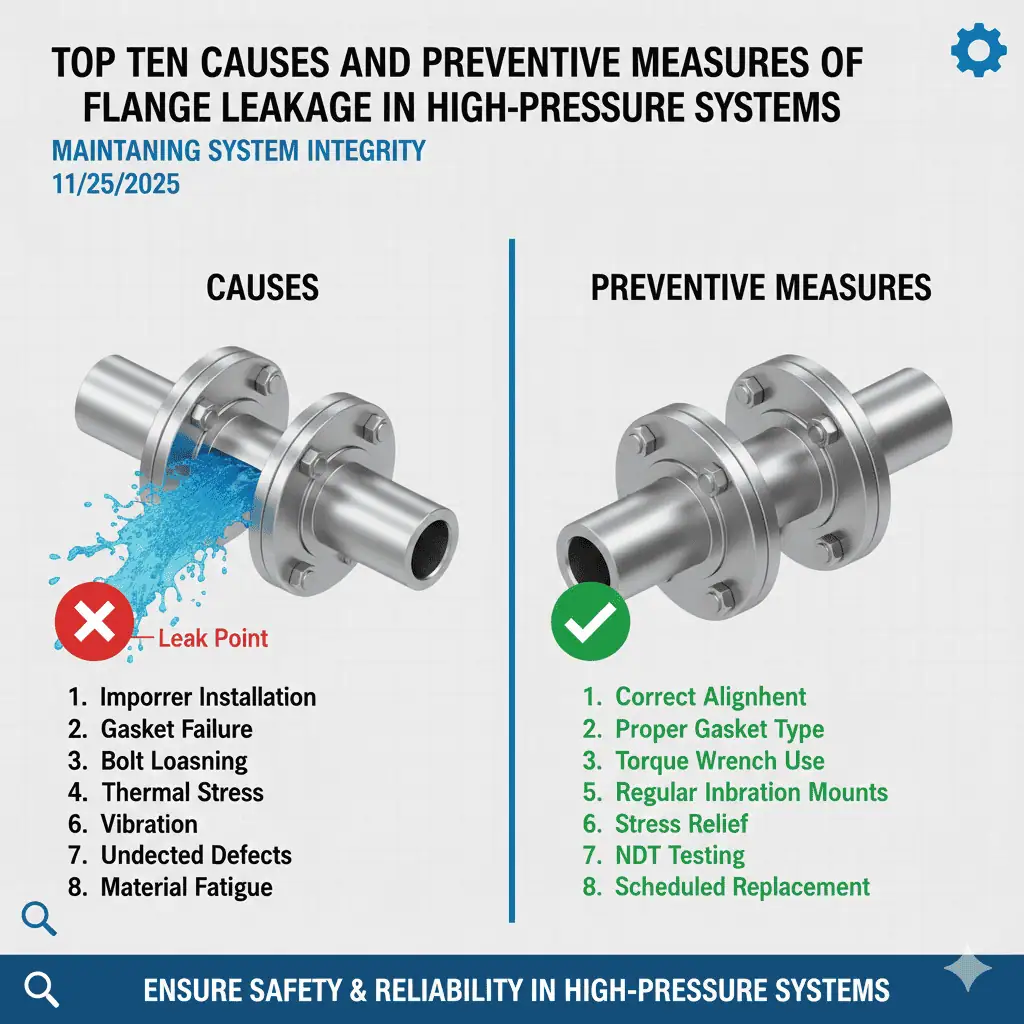

تحتاج إلى منع تسرب الفلنجات في الأنظمة عالية الضغط لأن ذلك يحمي الأشخاص، ويقلل من التوقفات غير المخطط لها، ويحد من مخاطر فقدان الاحتواء. في تحقيقات التسرب المبلغ عنها، يمكن أن تمثل المشكلات المتعلقة بالفلنجات حصة كبيرة من الحوادث (تختلف النسبة الدقيقة حسب الصناعة، ونطاق الإبلاغ، وما يُعتبر “متعلقًا بالفلنجة”). يظهر العمل الميداني نفس النمط: معظم التسريبات لا تسببها خطأ واحد، بل سلسلة من الانحرافات الصغيرة—جاسكيت خاطئ للخدمة، حمل برغي غير متساوٍ، تلف وجه الفلنجة، وأحمال أنابيب خارجية تُفرغ الجاسكيت ببطء.

يذكر مصدر بحثي واحد يُستشهد به كثيرًا في مناقشات حوادث التسرب أن الأعطال المتعلقة بالفلنجات تمثل 30%–50% من حوادث التسرب المبلغ عنها. عالج هذا النطاق كـ “سياق”، وليس ثابتًا عالميًا. النتيجة العملية مستقرة: إذا تحكمت في اختيار الجاسكيت، وتجميع الوصلة، والأحمال الخارجية، فإنك تزيل معظم مسارات الأعطال الشائعة.

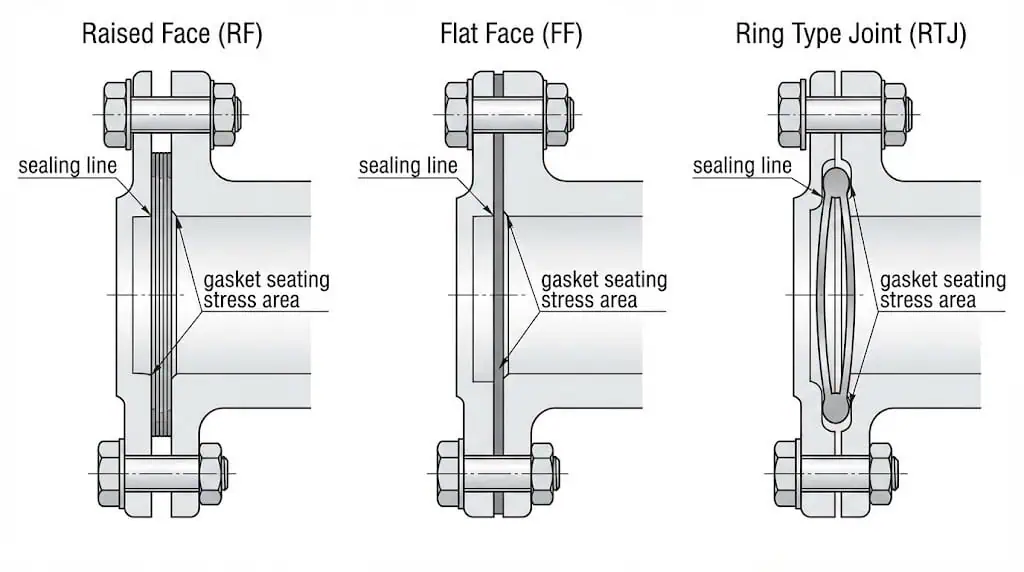

الهندسة الدقيقة والتجميع المنضبط أهم من ادعاءات العلامات التجارية. إذا استخدم فريقك إرشادًا معترفًا به لتجميع الوصلة (على سبيل المثال ASME PCC-1) وقمت بشراء فلنجات تتطابق مع معيار التصميم الخاص بك (على سبيل المثال ASME B16.5)، فإن احتمالية التسرب المزمن تنخفض بشكل حاد. لعمليات الشراء أو محاذاة المواصفات، يساعد أيضًا تثبيت نوع الفلنجة واختيار الوجه (RF/FF/RTJ) مبكرًا—انظر نظرة عامة على تصنيع فلنجات الفولاذ المقاوم للصدأ من Sunhy هنا: مصنع فلنجات الفولاذ المقاوم للصدأ.

| قياسي | متطلبات التسرب |

|---|---|

| API 598 | لا يُسمح بوجود فقاعات هواء أو قطرات ماء |

| API 6D | عدم تسرب للصمامات ذات المقاعد المرنة |

| MSS SP-61 | معدلات التسرب المسموح بها للصمامات ذات المقاعد المعدنية |

| FCI 70-2 | إرشادات شاملة حول معدلات التسرب المقبولة |

الجدول أعلاه مفيد لفهم كيفية تعريف الصناعات المختلفة “قبول التسرب” (غالبًا للصمامات). بالنسبة لوصلات الفلنجات المثبتة بالبراغي، يعتمد عملك اليومي عادةً أكثر على إرشادات تجميع الوصلات (على سبيل المثال ASME PCC-1) وعندما تحتاج إلى حساب/تحقق من سعة الوصلة وإحكامها، استخدم المعايير مثل EN 1591-1. استخدم “عائلة المعيار” المناسبة للمشكلة المناسبة.

غالبًا ما تواجه عشر أسباب رئيسية: اختيار غير مناسب للجوان، شد غير كافٍ للمسامير، تلف سطح الفلنجة، عدم محاذاة، مرونة غير كافية للأنابيب، قوة ميكانيكية مفرطة، وضع دعم سيء، مشاكل خدش الجوان وحمل المسامير، التآكل والتآكل السطحي، والاهتزاز وإجهاد المسامير. ركز على الفحوصات العملية وطريقة شد قابلة للتكرار للحفاظ على أنظمتك مستقيمة وخالية من التسرب.

أسباب تسرب الفلنجة

اختيار حشية غير مناسب

تحتاج إلى اختيار الجوان المناسب لكل وصلة فلنجة. في تحقيقات الأعطال، غالبًا ما تكون مشاكل الجوان متجذرة في الاختيار + التثبيت، وليس “عيوب عشوائية”. تشير التوجيهات الصناعية إلى أن جزءًا كبيرًا من أعطال الجوان مرتبط بالتثبيت—حيث تشير وثيقة أفضل الممارسات المنشورة إلى أن التثبيت المعيب يمكن أن يكون المساهم الرئيسي في العديد من الحالات. هذا المرجع لأفضل ممارسات تثبيت الجوان هو أساس متين لما تبدو عليه “الجودة”.

تظهر أخطاء الاختيار بطرق متوقعة: بناء جوان خاطئ لوجه الفلنجة (RF/FF/RTJ)، مادة خاطئة للوسط، وعدم تطابق بين إجهاد الجلوس المطلوب وما يمكن أن يوفره حجم مسمارك/قضيب التثبيت فعليًا. قاعدة مفيدة من العمل الميداني: إذا لم تستطع شرح كيفية إحكام الجوان (وما الحمل الذي يحتاجه)، فأنت تخمن.

- طابق الوجه مع نوع الجوان: RF عادةً ما تستخدم حشوات ملفوفة حلزونية أو كامبروفايل؛ RTJ تستخدم وصلات حلقيّة؛ FF غالبًا ما تحتاج إلى تغطية كاملة للوجه (وتحكم في التسطح). إذا كنت بحاجة إلى تحديث سريع حول اختيار الوجه، فإن مقارنة Sunhy تساعد: وجه مرتفع مقابل وجه مسطح للفلنجة.

- تأكيد التوافق الكيميائي + الحراري: PTFE يمكن أن يتدفق باردًا تحت الحمل؛ الجرافيت يتحمل درجة الحرارة ولكنه يمكن أن يسرع التآكل الشِقّي في الخدمات المحتوية على كلوريد إذا كان الماء موجودًا.

- التحقق من قدرة حمل البرغي: إجهاد الجلوس ليس “مجانيًا” — يعتمد على حجم المسمار اللولبي المزدوج، الدرجة، التزليق، وتشتت علاقة العزم بالقوة المسبقة.

- فحص تشطيب وجه الفلنجة: الحشوة التي اخترتها قد تتطلب نافذة تشطيب سطحية محددة؛ النعومة الزائدة يمكن أن تتسبب في تسرب، الخشونة الزائدة يمكن أن تقطع الحشوة.

مثال ميداني (خطأ في الاختيار): مفصل Class 600 RF على زيت ساخن تسرب بعد بدء التشغيل. تم تغيير الحشوة من ملفوفة حلزونية إلى صفائح ناعمة “لتسهيل الإغلاق”. عاد التسرب خلال ساعات لأن الحشوة الناعمة انضغطت تحت درجة الحرارة واسترخاء حمل البرغي. العودة إلى بناء الحشوة الصحيح وإعادة التثبيت بمراحل مضبوطة ومتدرجة حل المشكلة.

نصيحة: لا تعامل الحشيات على أنها “مواد استهلاكية” قابلة للتبادل. استخدم طريقة اختيار موثقة، ثم ثبتها في معيار الصيانة الخاص بك. إذا كنت بحاجة إلى مرجع تجميع خطوة بخطوة، فإن هذا الدليل من Sunhy يُعد خط أساس داخلي جيد: 4 خطوات لتحقيق تجميع فلنجة بدون تسرب.

شد البراغي غير الكافي

غالبًا ما تؤدي ممارسات التثبيت غير السليمة إلى تسرب الفلنجة لأن عزم الشد هو مجرد طريقة غير مباشرة لتحقيق شد البرغي. الاحتكاك (القلاوظ + وجه تحمل الصامولة) واختيار المزلق وحالة السطح تؤدي إلى تبعثر العزم. طريقة عملية لتقليل التباين هي استخدام طريقة تثبيت موثقة (على سبيل المثال تمريرات مرحلية، شد بنمط متقاطع، وتشحيم مضبوط) واتباع إرشادات معترف بها مثل ASME PCC-1.

إذا لم تشد البراغي بالتساوي أو إلى شد مستهدف صحيح، فإنك تخلق إجهادًا منخفضًا موضعيًا للحشية. يصبح هذا مسار تسرب تحت الضغط أو الدورات الحرارية. راقب أيضًا استرخاء حمل البرغي بعد التسخين—يمكن أن تؤدي درجة الحرارة وزحف/استرخاء الحشية إلى تفريغ الوصلة، خاصة في دورة التشغيل الأولى. لمناقشة هندسية صلبة حول كيفية تأثير الاحتكاك ودرجة الحرارة وتفاصيل التجميع على حمل البرغي، فإن هذا المرجع للتثبيت مفيد: اعتبارات التثبيت (الجزء الأول).

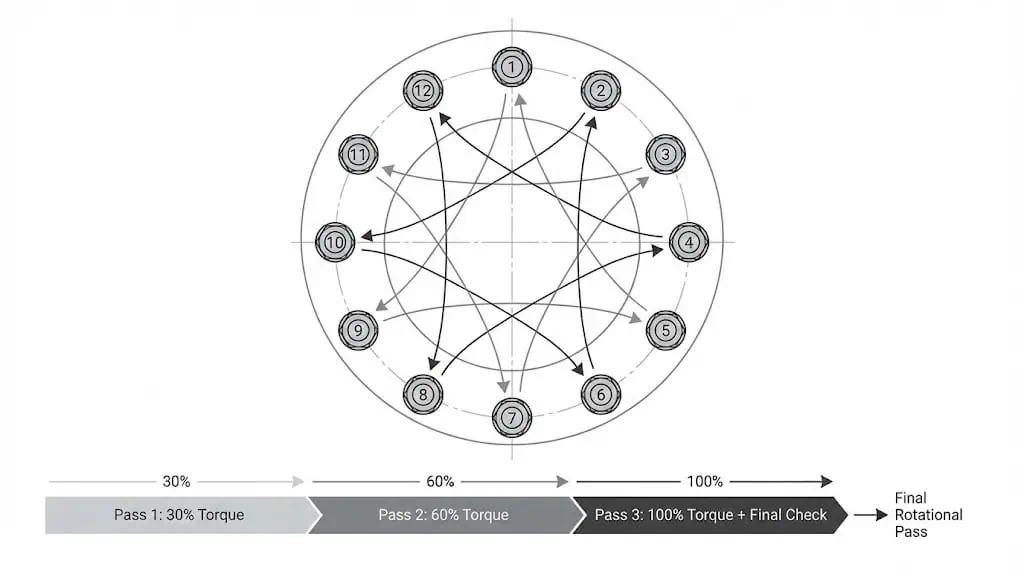

مثال ميداني (خطأ في التجميع): شد فريق الصيانة فلنجة ذات 12 برغيًا “حول الدائرة”. اجتازت الوصلة اختبار الهيدرو البارد لكنها تسربت أثناء التسخين. إعادة التثبيت باستخدام نمط متقاطع مع تمريرات مرحلية (30% → 60% → 100%) وتمرير دوراني نهائي استقر إجهاد الحشية وأزال التسرب.

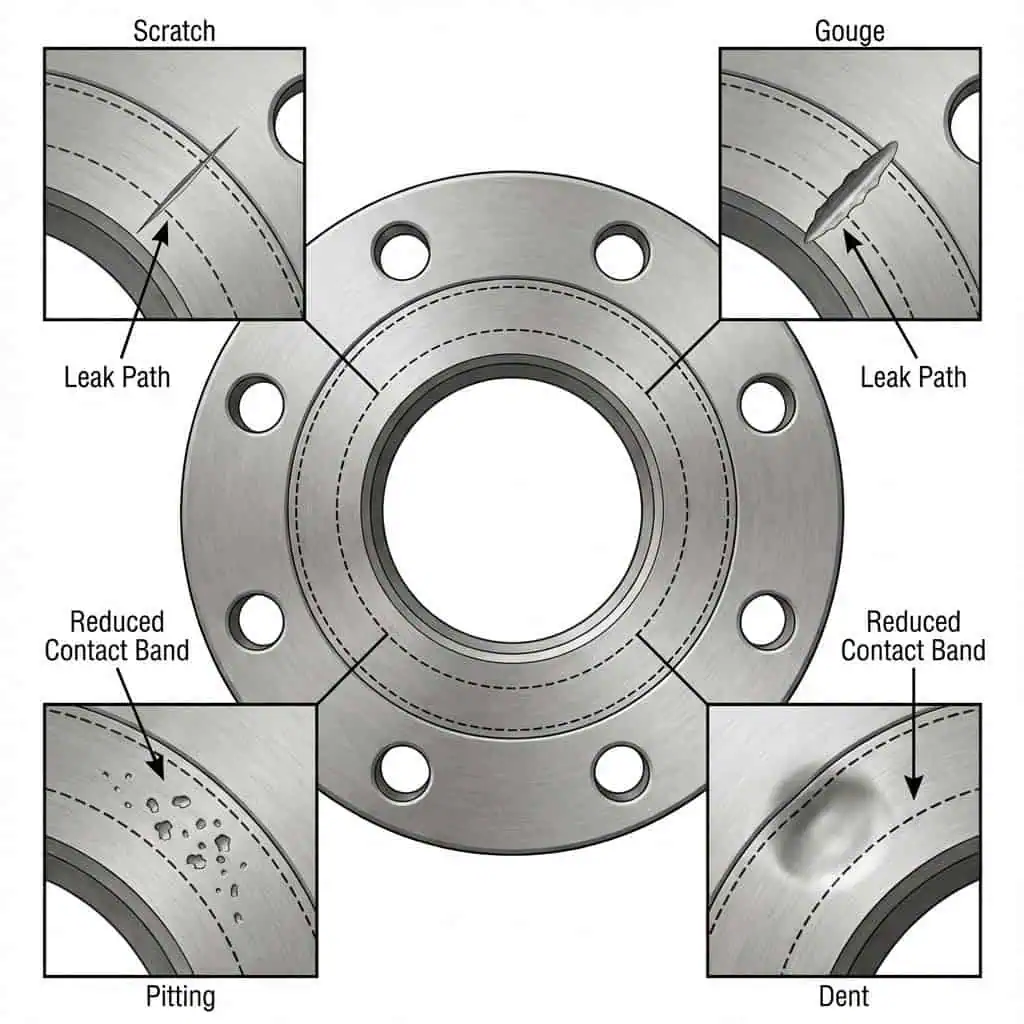

تلف سطح الفلنجة

تلف الفلنجة هو سبب رئيسي للتسرب لأن العيوب السطحية تكسر خط السد. خشونة السطح مهمة في اتجاهين: الخدوش العميقة تخلق قناة تجاوز، بينما الخشونة الإجمالية الخاطئة يمكن أن تقلل من “عض” الحشية أو تقطعها. مرجع صناعي عملي حول أنماط التلف ولماذا تهم موجود هنا: أكثر أنواع تلف الفلنجات شيوعاً تشمل:

| النوع | الوصف | الأسباب |

|---|---|---|

| خدوش | علامات ضيقة ومستطيلة ذات قيعان حادة | تحدث بسبب أجسام حادة مثل فراشي الأسلاك أو الأزاميل |

| حفر | علامات عريضة ومستطيلة ذات قيعان غير حادة ومستديرة | تحدث بسبب أجسام غير حادة مثل مفكات البراغي أو رافعات الفلنجات |

| نقرات | مناطق صغيرة مستديرة من فقدان المادة بسبب التآكل | غالبًا ما تحدث في مجموعات، مما يشير إلى تآكل موضعي |

| انبعاجات | مناطق غير مستطيلة حادة أو غير حادة ناتجة عن الاصطدام | تنتج عن اصطدامات المعدات أثناء وضع الفلنجة |

حتى الخدوش الشعاعية الطفيفة يمكن أن تضعف الختم في الخدمة عالية الضغط. إذا كنت تستخدم حشوات ملفوفة حلزونيًا أو حشوات كامبروفايل، تأكد من أن تشطيب وجه الفلنجة ضمن النطاق المناسب لنوع الحشوة—الخشونة المفرطة يمكن أن تتلف الحشوة؛ والنعومة المفرطة يمكن أن تقلل من “قبضة” الاحتكاك. يشير مرجع واسع الاستخدام في كتيب الحشوات إلى سبب كون تشطيب السطح جزءًا من نظام الختم (وليس تفصيلًا تجميليًا): كتيب حشوات FSA.

مثال ميداني (ضرر أثناء التعامل): قام طاقم بتنظيف وجه مرتفع باستخدام عجلة سلكية فولاذية، مما أحدث خدوشًا محيطية. بدا الوصل “نظيفًا” لكنه تسرب تحت الضغط. إعادة تشطيب الوجه إلى المظهر الصحيح واستبدال الحشوة صحح التسرب دون تغيير فئة الفلنجة أو نوع الحشوة.

تخضع فلنجات Sunhy المصممة بدقة لفحوصات سطحية لتقليل العيوب القابلة للتجنب، لكنك لا تزال بحاجة إلى انضباط في التعامل في الموقع—معظم أضرار الوجه تحدث أثناء الصيانة، وليس التصنيع.

عدم محاذاة الفلنجات

عدم المحاذاة والتجميع السيئ يخلقان توزيع ضغط غير متساوٍ عبر الحشية ويمكن أن يسببان أيضًا انحناءًا في حلقة الفلنجة. عمليًا، أسوأ عادة هي “سحب الفلنجات معًا باستخدام البراغي”. يمكن أن يؤدي ذلك إلى تشويه الفلنجة بشكل دائم، وإتلاف الحشية، وتحميل قضبان التثبيت فوق طاقتها. إذا كنت تريد تحليلًا تقنيًا لسبب زيادة عدم المحاذاة لمخاطر التسريب، فإن هذا المرجع الخاص بالشد مفيد: اعتبارات الشد (الجزء الثاني).

- توزيع ضغط غير متساوٍ

- زيادة الإجهاد على الأنابيب ومكونات الوصلة

- انخفاض الكفاءة وزيادة احتمالية التسرب تحت ضغط/دورات حرارية

- تسارع التآكل والإجهاد، خاصةً عند وجود اهتزاز

عدم المحاذاة أيضًا يسرع من خدش الحشية أثناء التجميع. إذا تحركت الحشية أثناء تركيب الفلنجات، يمكنك تمزيق طبقة العزل قبل أن تتعرض الوصلة للضغط.

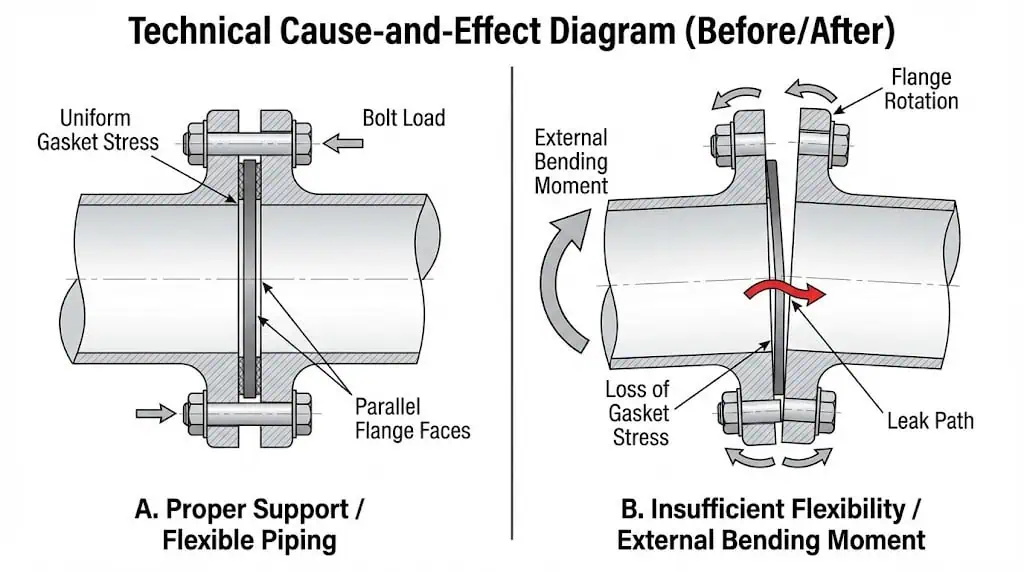

مرونة أنابيب غير كافية

تظهر المرونة غير الكافية للأنابيب كأحمال خارجية تدير وجوه الفلنجة، وتقلل من إجهاد الحشية، وتفتح مسارات تسرب دقيقة. التمدد الحراري هو المحفز الشائع: يسخن النظام، ويدفع نمو الأنابيب على فوهات المعدات، وتتعرض الفلنجة لعزم انحناء لم تكن “مصممة” لتحمله. إذا كنت تقوم بالتحقق الهندسي للخدمات الحرجة، فإن معايير حساب وصلات الفلنجة مثل EN 1591-1 تساعد في ربط الأحمال الخارجية، ومعلمات الحشية، وتوقعات عدم التسرب.

- زيادة الإجهاد والأحمال عند وصلات الفلنجات

- ارتفاع خطر التسرب تحت الأحمال الديناميكية أو الحرارية

- الحاجة إلى استراتيجية مرونة ودعم في تصميم الأنابيب

فحص عملي: إذا كنت بحاجة إلى عتلة أو رافعة يدوية لمحاذاة فتحات البراغي، فمن المحتمل أن لديك مشكلة في الأحمال الخارجية. أصلح تركيب الأنابيب/الدعامات أولاً؛ لا تحل المشكلة بمزيد من عزم الشد.

القوة الميكانيكية المفرطة

تطبيق قوة ميكانيكية زائدة أثناء التثبيت أو التشغيل يمكن أن يتلف الفلنجة أو الحشية. في الأنظمة عالية الضغط، تكون وصلة الفلنجة حساسة لعزم الانحناء والالتواء والأحمال المحورية. إذا تسببت هذه الأحمال في دوران الفلنجة، فإن إجهاد الحشية ينخفض ويبدأ التسرب—حتى لو بدت قيم عزم الشد صحيحة في يوم التجميع.

عندما ترى تسربات متكررة على نفس الوصلة بعد استبدال الحشية، عالجها كمشكلة في “مسار الحمل”: سوء المحاذاة، أو أحمال الأنابيب، أو حركة المعدات تفرغ الحشية. استبدال الحشية دون معالجة مسار الحمل يؤدي عادةً إلى تسرب ثانٍ.

وضع الدعم غير المناسب

وضع الدعم غير المناسب يزيد من خطر تسرب الفلنجة عن طريق خلق انحناء مستمر على الوصلة. النمط الكلاسيكي في الميدان هو صمام ثقيل أو قطعة أداة تقع بالقرب من فلنجة، مع أقرب دعم بعيد جداً. يتحول هذا الوزن إلى عزم انحناء ويعمل ببطء على الحشية.

استخدم الدعامات لإزالة الانحناء من وصلة الفلنجة، وليس فقط “لرفع الأنبوب”. إذا سمحت دعاماتك للخط بالترهل بعد بدء التشغيل، فإن حمل البرغي يتنافس مع الجاذبية والاهتزاز.

مشاكل خدش الحشية وتحميل البراغي

يُعد خدش الحشية والتوزيع غير المتكافئ لتحميل البراغي من الأسباب المتكررة لتسرب الحشيات. غالبًا ما يحدث الخدش أثناء التجميع: حيث تنجرف الحشية عبر وجه الفلنجة بسبب عدم توازي الفلنجات أو عدم تركيز الحشية في المنتصف. ثم يُقفل التحميل غير المتكافئ للبراغي تلك الحشية التالفة في مكانها.

استخدم قضبان التثبيت الإرشادية على الفلنجات الكبيرة، حافظ على توازي الوجوه أثناء التركيب، وتجنب تدوير وجه فلنجة واحدة ضد الحشية. إذا كنت تستخدم مادة تشحيم، فطبقها بشكل متساوٍ وسجل ذلك—فالتغيير في التشحيم يغير سلوك علاقة العزم بالقوة المسبقة.

التآكل والتعرية

يُعد التآكل تهديدًا رئيسيًا لسلامة الفلنجات، خاصة عند وجود الرطوبة والكلوريدات. أكثر أشكاله شيوعًا على وجوه الفلنجات هي التآكل الشِقّي (تحت الحشية) والتآكل النُقَري. يحدث التآكل الشِقّي في فجوات صغيرة محرومة من الأكسجين بين الفلنجة والحشية؛ بينما يظهر التآكل النُقَري كتجاويف صغيرة وقد يتجمع. الفولاذ المقاوم للصدأ ليس “مقاومًا للتآكل”—فتركيز الكلوريد، ودرجة الحرارة، والرواسب، والشقوق الراكدة هي التي تحدد النتيجة. للحصول على شرح تقني واضح لآليات التآكل النُقَري والشِقّي في الفولاذ المقاوم للصدأ، هذا المرجع مفيد: SSINA: التآكل النُقَري والشِقّي.

- التآكل الشِقّي: موضعي، يصعب اكتشافه مبكرًا، غالبًا تحت الحشيات والرواسب

- التآكل النُقَري: حفر صغيرة (أحيانًا متجمعة) يمكن أن تصبح مواقع بدء التسرب

مثال ميداني (تآكل تحت الحشية): تطورت تسربات متكررة في خط مياه البحر عند نفس الفلنجة. تم استبدال الحشية مرتين دون تحسن. بعد التفكيك، تم العثور على حفر تآكل شِقّي تحت شريط تلامس الحشية. كان الحل هو إعادة تشطيب وجه الفلنجة، وتغيير استراتيجية الحشية، وتنفيذ الغسيل/التفتيش لمنع ترسب الملح في الشق.

تتمتع فلنجات ستانلس ستيل من Sunhy بمقاومة للتآكل عند مطابقتها بشكل صحيح مع الخدمة، لكن التحكم في التآكل هو قرار نظامي: حيث تتفاعل درجة المادة، والترسبات، والصرف، واختيار الجوان، والتفتيش جميعها.

الاهتزاز وإجهاد البرغي

يمكن أن يرخي الاهتزاز المُثَبِّتات بمرور الوقت ويسرع إجهاد البرغي إذا تعرض الوصل للانزلاق. في بيئات الاهتزاز، لا يُعد الاحتكاك اللولبي وحده آلية قفل موثوقة—هذه نتيجة كلاسيكية عبر مراجع هندسة المُثَبِّتات. للحصول على شرح هندسي عملي لآلية الترخي وما يمنعه فعلياً (منع انزلاق الوصل واستخدام قفل إيجابي عند الحاجة)، انظر: Bolt Science: Vibration loosening of bolted fasteners.

مثال ميداني (اهتزاز): تسرب خط آلة ترددية بشكل متقطع عند فلنجة “اجتازت” فحوصات العزم. كان السبب الجذري هو انزلاق الوصل تحت الاهتزاز. تحسين الدعامات، وتقليل انتقال الاهتزاز، وإضافة استراتيجية قفل موثقة استقرت حمل البرغي وأوقفت التسرب.

ملاحظة: إذا كان الاهتزاز جزءاً من دورة العمل، عالج الاحتفاظ بحمل البرغي كمطلب تصميمي، وليس كفكرة لاحقة للصيانة.

منع تلف الفلنجة

اختيار الجوان الصحيح

تمنع تسرب الفلنجة باختيار الحشية المناسبة لنظامك وتركيبها بطريقة مضبوطة. قبل التركيب،, افحص أسطح الفلنجة للنظافة والتشطيب والتلف. لا تعيد استخدام الحشيات القديمة أبدًا، وتجنب “الارتجال الميداني” مثل إضافة الشحم إلا إذا سمحت إجراءات الحشية بذلك صراحةً.

كل نوع من الحشيات—الورقة اللينة، والملفوفة الحلزونية، والكامبروفيل، ومفصل الحلقة—يناسب مزيجًا محددًا من السطح والضغط ودرجة الحرارة. قم بتوحيد أنواع وأحجام الحشيات عبر عملياتك حيثما أمكن، ولكن لا توحد بما يتجاوز ما يمكن أن يتحمله الخدمة.

أفضل الممارسات لاختيار الحشية:

- طابق مواد الحشية وبنيتها مع الوسط ودرجة الحرارة والضغط (تضمين الظروف غير المستقرة، وليس التشغيل العادي فقط).

- تأكد من توافق السطح (RF/FF/RTJ) وتوقعات تشطيب السطح.

- استخدم طريقة تجميع موثقة (على سبيل المثال ASME PCC-1) واحتفظ بالسجلات للتكرار.

نصيحة: إذا شهد مصنعك تسربات متكررة بعد “استبدال الحشية الروتيني”، أضف خطوة تحقق: تأكد من تشطيب سطح الفلنجة + التوازي، وتأكد من طريقة حمل البرغي. غالبًا ما يكون تغيير الحشية وحده يعالج العرض فقط.

شد البراغي بشكل صحيح

يضمن شد البراغي بشكل صحيح إحكامًا موثوقًا ويمنع تلف الفلنجة. استخدم أدوات معايرة واتبع تسلسلًا متقاطعًا. بالنسبة للوصلات الحرجة، فكر في طرق التحكم في الشد (شد هيدروليكي، أجهزة مؤشر الحمل) حيثما كان ذلك عمليًا، لأن العزم وحده يمكن أن يخفي تباينًا كبيرًا في الشد.

تسلسل شد البراغي:

- شد البرغي الأول برفق.

- انتقل مباشرةً عبر البرغي الثاني.

- انتقل بمقدار 1/4 دورة حول الدائرة للبرغي الثالث.

- انتقل مباشرةً عبر البرغي الرابع.

- استمر في هذا التسلسل حتى يتم شد جميع البراغي.

خطوات تطبيق العزم:

- ابدأ بحوالي 30% من الهدف النهائي في الجولة الأولى (نمط متقاطع).

- زيادة إلى ~60% في المرحلة الثانية (نفس النمط).

- إنهاء عند 100% في المرحلة النهائية، ثم إجراء مرحلة دورانية نهائية لالتقاط تأثيرات الاسترخاء والجلوس.

ملاحظة: توزيع الحمل المتساوي على البراغي يمنع دوران الفلنجة ويقلل من خطر التسرب. حافظ على اتساق التزليق—تغيير المادة المزيتة يغير علاقة العزم بالقوة المسبقة. تم تقديم مناقشة تقنية لهذه التأثيرات هنا: اعتبارات التثبيت (الجزء الأول).

فحص سطح الفلنجة

يجب عليك فحص أسطح الفلنجة للكشف عن العيوب التي يمكن أن تسبب تسربًا. يمكن للطرق غير التدميرية مساعدتك في اكتشاف التآكل وفقدان الجدار دون تفكيك غير ضروري. إحدى الطرق المثال هي اختبار الموجات فوق الصوتية بمجموعة طورية (PAUT)، والتي يمكن أن تدعم الفحص للآليات التآكلية التي تسبب تلفًا تحت الحشية.

| الميزة | الوصف |

|---|---|

| فحص غير تدخلي | فحص بدون تفكيك |

| في الموقع وأثناء التشغيل | أجرِ عمليات التفتيش أثناء تشغيل النظام |

| اقتصادي التكلفة | قلل من وقت التوقف والتكاليف المرتبطة بالفك |

| كشف التآكل | حدد التآكل وقم بقياس فقدان المادة |

| السلامة | تخلص من المخاطر الناجمة عن الفلنجات المفتوحة |

نصيحة: أضف “فحص حالة السطح” إلى خطة عمل الجاسكيت: تلف مرئي، شريط تآكل نُقَري تحت الجاسكيت، وتأكيد سريع لخشونة السطح (باستخدام مقياس المقارنة). العديد من التسريبات المتكررة قابلة للتكرار لأن لا أحد يفحص حالة السطح قبل إعادة التجميع.

محاذاة الفلنجات بدقة

المحاذاة الدقيقة تمنع أنواعًا من تلف الفلنجات وتدعم إجهاد الجاسكيت المستقر. استخدم دبابيس المحاذاة أو أدوات محاذاة الفلنجات لوضع الفلنجات بشكل صحيح. نظف جميع الأسطح وتحقق من أن نهايات الأنابيب مستقيمة ومربعة. بعد التثبيت، افحص اللحامات وأجرِ اختبار ضغط للتأكد من عدم وجود تسريب.

خطوات المحاذاة:

- نظف الفلنجات والأنابيب.

- استخدم أدوات المحاذاة لضبط دقيق.

- حدد الفلنجات للمحاذاة الصحيحة.

- قم بقياس المسافات لضمان الاتساق.

- اضبط باستخدام حشوات أو فواصل حسب الحاجة.

تنويه: إذا احتجت إلى “إجبار” المحاذاة باستخدام المسامير اللولبية المزدوجة، توقف وصحح حالة الأنابيب/الدعم أولاً. البراغي ليست أدوات محاذاة.

تصميم الأنابيب المرن

يقلل تصميم الأنابيب المرن من الإجهاد على وصلات الفلنجات ويمنع تسرب الفلنجات. استخدم معيار الفلنجة الذي يتطابق مع أساس تصميمك (على سبيل المثال ASME B16.5) واتبع دليل التجميع (على سبيل المثال ASME PCC-1). عندما تكون الأحمال الخارجية كبيرة، فكر في أساليب الحساب/التحقق مثل EN 1591-1.

| المعيار التصميمي | الوصف |

|---|---|

| ASME B16.5 | أساس الأبعاد/الضغط-درجة الحرارة للفلنجات في العديد من أنظمة الأنابيب |

| ASME PCC-1 | إرشادات التجميع للحفاظ على سلامة الوصلة وإجهاد الحشية |

- الأنابيب المرنة تستوعب التمدد الحراري والحركة.

- التصميم السليم يقلل من دوران الفلنجة ويساعد في الحفاظ على سلامة الإحكام.

القوة الميكانيكية المتحكم بها

تحكم في القوة الميكانيكية أثناء التثبيت لتجنب تلف الفلنجة. شد البراغي بنمط متقاطع لإجهاد موحد. بدلاً من السعي وراء “أقصى عزم شد”، استهدف نطاق إجهاد البرغي الذي يحقق إجهاد الحشية المطلوب دون إجهاد قضبان التثبيت أو تدوير الفلنجة. عملياً، يعتمد الهدف على درجة قضيب التثبيت، حالة التزليق، نوع الحشية، وهندسة الوصلة. تم تقديم مناقشة هندسية عملية لأهداف إجهاد البرغي والتحكم في التجميع في هذه المذكرة الفنية: إجهاد البرغي في وصلات الفلنجات الملولبة (مناقشة ASME PCC-1).

خطوات التحكم في القوة الميكانيكية:

- المرحلة الأولية: شد البراغي إلى حوالي 30% من الهدف النهائي بنمط متقاطع.

- المرحلة الثانية: زيادة إلى ~60% بنفس النمط.

- المرحلة النهائية: شد إلى 100% بنفس التسلسل، ثم قم بمرحلة دورانية للكشف عن الاسترخاء.

نصيحة: تجنب الشد الزائد. يمكنك سحق الحشيات، وتدوير الفلنجات، ولا يزال هناك تسرب—لأنك أحدثت إجهادًا غير متساوٍ للحشية، وليس “ختمًا أكثر”.”

وضع الدعم الاستراتيجي

يمنع وضع الدعم الاستراتيجي تلف الفلنجة من خلال الحفاظ على المحاذاة وتقليل الانحناء المستمر. اختر تباعد الدعم بناءً على قطر الأنبوب، والمادة، وكثافة السائل. استخدم دعامات صلبة، أو زنبركية، أو منزلقة حسب الحاجة، وحدد نقاط التثبيت حيث يجب التحكم في الحركة.

| اعتبارات الدعم | الوصف |

|---|---|

| تباعد الدعم | يتم تحديده بناءً على قطر الأنبوب، والمادة، وكثافة السائل |

| نوع الدعم | دعامات صلبة، أو زنبركية، أو منزلقة لمتطلبات مختلفة |

| نقاط التثبيت | نقاط ثابتة لمنع الحركة في جميع الاتجاهات |

- الصيانة الدورية من قبل أفراد مؤهلين تحافظ على سلامة النظام.

- تضمين الدعامات، القيود، ومفاصل الفلنجات في نفس خطة التفتيش.

إدارة حمل الجاسكيت

تضمن ختمًا موثوقًا من خلال إدارة حمل الجاسكيت بشكل صحيح. شد البراغي بطريقة تتحكم في شد البرغي (وليس العزم فقط). استخدم عدة مراحل وحافظ على توازي الفلنجات. إذا تضمنت إجراءاتك إعادة شد بعد الدورات الحرارية، اتبع توجيهات مصنع الجاسكيت—فبعض أنواع الجاسكيت والخدمات لا تسمح بـ “إعادة شد ساخنة” دون ضوابط أمان إضافية.

خطوات إدارة حمل الجاسكيت:

- تأكد من توازي الفلنجات قبل الشد.

- استخدم نمطًا متقاطعًا موثقًا ومراحل متدرجة.

- تحكم في التزليق بشكل متسجل وسجله كجزء من خطة العمل.

منع التآكل

يهدد التآكل والهجوم الشقي سلامة الفلنجة. اختر المواد وطرق الصيانة بناءً على آلية التآكل الفعلية. أداء الفولاذ المقاوم للصدأ في الكلوريدات يتأثر بدرجة الحرارة والرواسب والشقوق؛ “316” ليس ضمانًا. للحصول على نظرة فنية لعوامل خطر التآكل النُقَري/الشقي، راجع: إرشادات SSINA. إذا كان نظامك ساحليًا أو بحريًا أو يستخدم مياه البحر/المحلول الملحي، أضف التحكم في الرواسب والتفتيش تحت الحشية إلى روتينك.

| نوع الطلاء | المزايا |

|---|---|

| طلاءات الإيبوكسي | التصاق ممتاز، متانة، ومقاومة كيميائية عالية |

| طلاءات البولي يوريثان | مرنة، متينة، مقاومة عالية للاحتكاك والأشعة فوق البنفسجية |

| الدهانات الغنية بالزنك | يوفر حماية كاثودية، فعال في البيئات البحرية. |

- جدولة عمليات التفتيش واستخدام طرق غير تدميرية للكشف عن التآكل الخفي.

- التحكم في الترسبات والصرف والشقوق الراكدة حول واجهة الفلنجة/الجلدة.

- النظر في درجات السبائك الأعلى (مثل الدوبلكس) حيث يكون إجهاد الكلوريد مرتفعًا ومبررًا بالمخاطر.

تنويه: إذا رأيت تسريبات متكررة مع تآكل نُقَري مرئي تحت شريط الجلدة، توقف عن “تبديل الجلدة”. أعد تسوية/استبدل وجه الفلنجة وأصلح سبب التآكل (الكلوريدات، الترسبات، الشقوق الراكدة).

التحكم في الاهتزاز

يمنع التحكم في الاهتزاز إجهاد البرغي وتسرب الفلنجة عن طريق منع انزلاق الوصلة وفقدان القوة المسبقة. استخدم استراتيجية دعم تقلل من انتقال الاهتزاز، وطبق طريقة قفل تتطابق مع المخاطر. تشير مراجع هندسة عناصر التثبيت إلى أن فك الاهتزاز يحدث بسبب الحركة النسبية وانزلاق الوصلة؛ ومنع الانزلاق هو الأولوية الأولى: شرح Bolt Science.

تقنيات التحكم في الاهتزاز:

- تحسين الدعامات والقيود لتقليل الاهتزاز عند وصلة الفلنجة.

- استخدم طرق التثبيت المناسبة للخدمة والأهمية (لا تعتمد على “عزم شد إضافي”).

- قم بتركيب وصلات مرنة حيث تقلل من الاهتزازات المنقولة دون إنشاء مسارات تحميل جديدة.

- تضمين فحوصات حمل البراغي ومراقبة التسرب في خطة الصيانة الخاصة بك للمعدات المهتزة.

نصيحة: عامل الاهتزاز كسبب جذري. إذا انزلق الوصل، يمكن أن تتفكك البراغي حتى عندما كانت قيم العزم الأصلية صحيحة.

باتباع هذه الاستراتيجيات لمنع تلف الفلنجات، تقلل من خطر التسرب والفشل والتوقف المكلف. تساعد المنتجات المصممة بدقة، لكن “نتيجة خالية من التسرب” تُبنى من خلال تصميم الوصل + الحشية الصحيحة + حمل البرغي الصحيح + الأحمال الخارجية المتحكم بها.

تسريبات الفلنجات الشائعة والحلول

تحديد تسريبات الفلنجات

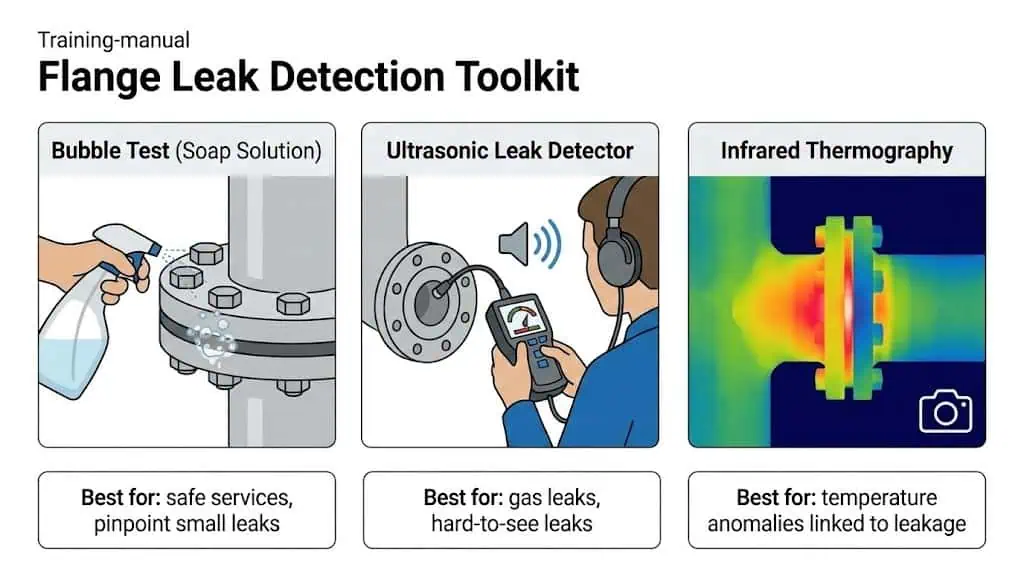

يمكنك اكتشاف تسريبات الفلنجات مبكرًا من خلال الجمع بين الفحوصات الأساسية وأدوات التشخيص المناسبة. نهج موثوق هو طريقة خطوة بخطوة: فحوصات بصرية أولاً، ثم اختبارات مستهدفة.

- التفتيش البصري: ابحث عن الرطوبة، التآكل، الترسبات، أو “علامات الغسل” حول الفلنجة.

- اختبار الضغط: استخدم الطرق الهيدروستاتيكية أو الهوائية بما يتوافق مع إجراءات المصنع لديك.

- الفحص بالموجات فوق الصوتية: اكتشف تسرب الغاز ودعم فحص السماكة بالقرب من الوصلة.

- المراقبة الصوتية: أجهزة استشعار مستمرة للإنذار المبكر في الخدمات الحرجة.

- التصوير الحراري بالأشعة تحت الحمراء: يمكن أن تشير الشذوذات في درجة الحرارة إلى مسارات التسرب.

| أداة/طريقة تشخيصية | الوصف |

|---|---|

| اختبار الفقاعات | طبق محلول الصابون وراقب ظهور الفقاعات عند وصلة الفلنجة. |

| كاشفات التسرب بالموجات فوق الصوتية | اكتشف الأصوات عالية التردد الناتجة عن تسرب السوائل. |

| اختبار الضغط | قم بإغلاق الفلنجة وراقب انخفاضات الضغط. |

| رذاذات كشف التسرب | تغير اللون عند تعرضها لسائل متسرب. |

| تحليل فجوة الفلنجة البصري | تحقق من الفجوات غير المنتظمة التي قد تشير إلى دوران أو عدم محاذاة. |

| اختبار الانبعاثات الصوتية | استمع للأصوات عالية التردد من المواد المجهدة. |

| التصوير الحراري بالأشعة تحت الحمراء | اكتشف أنماط الحرارة المرتبطة بتسرب السوائل. |

نصيحة: إذا ظهر تسرب في الفلنجة بعد التسخين (وليس في اختبار الضغط المائي البارد)، اشتبه في استرخاء حمل البرغي، أو دوران الفلنجة بسبب حمل خارجي، أو زحف الحشية—وليس فقط “عزم شد سيئ”.”

استراتيجيات الاستجابة السريعة

الاستجابة السريعة لتسربات الفلنجات يقلل من التصعيد والضرر الثانوي. درّب فريقك على التعرف على علامات التسرب وتطبيق خطة استجابة مضبوطة بناءً على مستوى الخطورة ونوع الوسط.

- استخدم دروع الفلنجات حيثما يكون ذلك مبررًا لتقليل خطر الرذاذ في الخدمات الخطرة (كجزء من استراتيجية أوسع للسلامة).

- لا تستخدم “زيادة عزم الشد” كاستجابة افتراضية — تحقق من المحاذاة ومسار الحمل أولاً.

- تصعيد إلى إيقاف التشغيل/الإصلاح عندما يتجاوز الوسط أو معدل التسرب حدود السلامة المحددة.

- استخدم تخطيط الفحص بما يتوافق مع برنامج المعايير في منشأتك (تعتمد العديد من المنشآت إدارة فحص الأنابيب على معايير مثل API 570).

مثال ميداني (تسرب متكرر): تسرب الوصل ثلاث مرات خلال ستة أشهر على الرغم من استبدال الحشية. كانت المشكلة الحقيقية هي الحمل الأنبوبي من قطعة أنبوب غير مدعومة قريبة أدت إلى تدوير الفلنجة ببطء تحت التغيرات الحرارية. تصحيح الدعامات وإعادة تثبيت البراغي وفق تسلسل مضبوط أوقف التكرار.

باستخدام هذه الحلول، يمكنك منع التسربات، وتقليل تلف الفلنجة الناجم عن التآكل، وتجنب الأعطال المرتبطة بالضغط في نظامك.

يمكنك منع تسرب الفلنجة من خلال البقاء استباقيًا في الصيانة والتفتيش. في العديد من المصانع، تأتي أكبر المكاسب من توحيد اختيار الحشيات، وتدريب الانضباط في تثبيت البراغي، والتحكم في الأحمال الخارجية. للقراءة الداخلية الأعمق حول التخفيف من التسرب، يغطي Sunhy أيضًا حالة ذات صلة هنا: تسرب الفلنجة في خدمات الهيدروجين عالي الضغط حلول.

| قياسي | مجال التطبيق |

|---|---|

| ISO 6164 | أنظمة هيدروليكية عالية الضغط |

| ANSI/ASME | فلنجات خطوط الأنابيب في الولايات المتحدة |

| API | تطبيقات عالية الضغط في حقول النفط |

| DIN | الصناعات الأوروبية والبحرية |

كن يقظًا واستخدم هذه الإجراءات الوقائية للحفاظ على أنظمتك خالية من التسرب.

الأسئلة الشائعة

ما هو السبب الأكثر شيوعًا لتسرب الفلنجات؟

في الممارسة العملية، النمط الجذري الأكثر شيوعًا هو انخفاض أو عدم انتظام إجهاد الحشية.

يحدث هذا عندما يكون اختيار الحشية غير متطابق، أو يكون حمل البرغي غير متطابق، أو تكون وجوه الفلنجة تالفة، أو تؤثر أحمال الأنابيب الخارجية على دوران الوصلة. إذا قمت بإصلاح عامل واحد فقط (على سبيل المثال “حشية جديدة”)، غالبًا ما يعود التسرب ما لم يتم تصحيح حمل البرغي ومسار الحمل.

كيف يمكنك اكتشاف تسرب في الفلنجة بسرعة؟

يمكنك استخدام اختبار الفقاعات للخدمات الآمنة أو كشف التسرب بالموجات فوق الصوتية لتسربات الغاز.

- طبق محلول الصابون وابحث عن الفقاعات (حيث يكون آمنًا ومسموحًا).

- استخدم جهازًا بالموجات فوق الصوتية للكشف عن الغاز المتسرب وتحديد مصدره.

ماذا يجب أن تفعل إذا وجدت فلنجة تسرب؟

اتبع إجراء السلامة في مصنعك أولاً، ثم قم بتشخيص السبب الجذري.

- قيم المخاطر (الوسط، الضغط، درجة الحرارة) وقرر ما إذا كان الإغلاق مطلوبًا.

- لا تفترض “المزيد من العزم”. تحقق من المحاذاة، والدعامات، وأدلة دوران الفلنجة.

- استبدل الحشية فقط بعد التحقق من حالة وجه الفلنجة وطريقة شد البرغي.

كم مرة يجب فحص فلنجات الضغط العالي؟

استخدم فترة زمنية قائمة على المخاطر، وليس رقمًا تقويميًا ثابتًا.

يجب فحص الفلنجات عالية الضغط أثناء التشغيل الأولي، وبعد الدورة الحرارية الأولى عند الإمكان، ثم تتماشى مع برنامج التفتيش في المصنع (غالبًا ما يتم إدارته بموجب معايير مثل API 570). زد التكرار حيث يوجد اهتزاز، أو دورات حرارية، أو كلوريدات، أو تاريخ صيانة متكرر.

- قم بتضمين فحوصات مرئية أثناء الجولات حيثما كان ذلك ممكنًا.

- استخدم الفحص غير التدميري المستهدف (الموجات فوق الصوتية/الموجات فوق الصوتية الصفيفية) حيث تكون آليات التآكل محتملة.

هل يمكن إعادة استخدام الحشيات عند إصلاح الفلنجة؟

لا. يجب ألا تعيد استخدام الحشيات.

بمجرد ضغطها، تتغير خصائص استعادة الحشية وإحكامها. يزيد إعادة الاستخدام من فرصة التسرب، خاصة في الخدمة عالية الضغط أو ذات الدورات الحرارية.