اختيار حشية الفلنجة يعتمد على توافق الوسط، الضغط/درجة الحرارة، وجه الفلنجة، وضوابط التركيب المؤكدة.

في المشاريع الحقيقية، نادرًا ما يحدث التسرب بسبب “شيء واحد”. عادةً ما يأتي من عدم التوافق بين (1) ظروف الخدمة، (2) بناء الحشية، و(3) جودة التجميع (نهاية السطح، المحاذاة، وضبط حمل البرغي). يجب أن يتبع سير عمل الاختيار العملي إرشادات الصناعة المعترف بها (على سبيل المثال، معايير الاختيار من نوع STAMP وممارسات تجميع الوصلات الملولبة) وأن يكون مدعومًا ببيانات الشركة المصنعة ومعايير الاختبار.

- التوافق الكيميائي وضبط النفاذية

- تصنيف الضغط/درجة الحرارة (بما في ذلك الدورات الحرارية)

- نوع وجه الفلنجة + نهاية السطح + ضبط حمل البرغي

إجابة سريعة: كيفية اختيار حشية الفلنجة

مطابقة مادة الحشية مع الوسط ودرجة الحرارة

اختر مادة الحشية التي تتطابق مع السائل، التركيز، وملف درجة الحرارة (بما في ذلك القمم أثناء التشغيل/الإيقاف).

ابدأ بوسيط العملية الخاص بك (العائلة الكيميائية، الرقم الهيدروجيني، محتوى المذيب، المواد العطرية، كبريتيد الهيدروجين/ثاني أكسيد الكربون إذا كان ذلك ينطبق)، ثم حدد نطاق درجة الحرارة الحقيقي (الحالة المستقرة + الانحرافات). أخيرًا، تحقق من مقاومة الحشية للامتصاص، التورم، النفاذية، والأكسدة (للكربون في الهواء).

- استخدم مخططات التوافق الكيميائي للشركة المصنعة كخط أساس — ثم تحقق من مطابقتها لتركيزك ودرجة حرارتك الدقيقة.

- ضع في الاعتبار استرخاء الزحف ومخاطر “التدفق البارد” (شائعة في مادة PTFE عند درجات الحرارة المرتفعة وإجهاد الجلوس المنخفض).

- لخدمة البخار/الزيت الساخن، رجح المواد التي تتحمل الدورات الحرارية وتحافظ على الاسترداد.

ملاحظة ميدانية: نمط فشل شائع هو فلنجة “جافة” تبدأ في التسرب بعد الدورات القليلة الأولى للتسخين/التبريد. في كثير من الحالات، كانت مادة الحشية متوافقة، لكن المفصل فقد الإجهاد بسبب الاسترخاء، حمل البرغي غير الكافي، أو نهاية الفلنجة شديدة النعومة/غير الصحيحة. هذا هو السبب في أن اختيار المادة والتحكم في التجميع يجب أن يعامل كنظام واحد.

طابق نوع الحشية مع وجه الفلنجة وفئة الضغط

اختر بناءً للجوانة يتناسب مع وجه الفلنجة (RF/FF/RTJ) وفئة الضغط لديك، ثم تحقق من جدول الضغط–درجة الحرارة للمادة الفعلية للفلنجة.

فئة الضغط وحدها ليست كافية—تصنيفات الضغط–درجة الحرارة تعتمد على المعيار (مثل ASME B16.5) ومجموعة مادة الفلنجة. استخدم جدول التصنيف لمادتك الدقيقة ودرجة حرارة التصميم.

- جوانات RTJ تتطلب فلنجات ذات أخاديد RTJ—لا تستبدلها بجوانات RF/FF.

- جوانات ملفوفة حلزونية وجوانات كامبروفايل غالباً ما تتفوق على جوانات الألواح الناعمة عند وجود دورات ضغط/درجة حرارة.

- للمياه منخفضة الضغط/أنظمة التدفئة والتهوية وتكييف الهواء، جوانات كاملة الوجه أو حلقية من المطاط/الألياف/PTFE شائعة—إذا تم تأكيد التوافق الكيميائي.

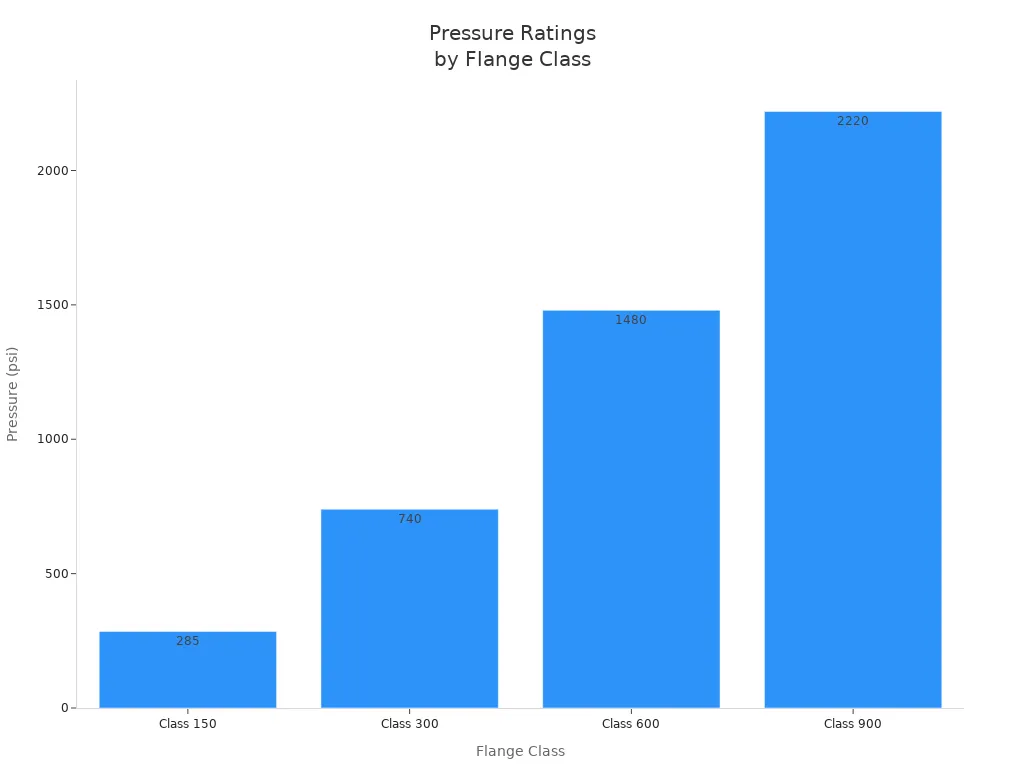

| فئة الفلنجة | تصنيف نموذجي عند 100°ف (مثال: الفولاذ الكربوني حسب جداول ASME B16.5) | التطبيق الشائع |

|---|---|---|

| Class 150 | ~285 رطل/بوصة مربعة | مياه، أنظمة التدفئة والتهوية وتكييف الهواء، بخار منخفض الضغط |

| Class 300 | ~740 رطل/بوصة مربعة | الكيميائية، التكرير، النفط والغاز |

| Class 600 | ~1480 رطل/بوصة مربعة | توليد الطاقة، البخار عالي الحرارة |

| الفئة 900–2500 | ~2220–6170 رطل/بوصة مربعة | الخدمات عالية الضغط / المتخصصة |

مهم: تأكد دائمًا من تصنيفات الضغط–درجة الحرارة باستخدام الجداول القياسية المعمول بها لمجموعة المواد الخاصة بك ودرجة حرارة التصميم (وليس فقط 100°ف). لمراجعات التصميم والمشتريات، قم بتوثيق: إصدار المعيار، مواصفات المواد، وأساس التصنيف المستخدم.

تحقق من المعايير، حمل البرغي، ونهاية السطح

تأكد من معيار الحشية، نهاية الفلنجة، وطريقة حمل البرغي قبل إتمام الاختيار.

للأنابيب المصممة هندسيًا، يجب أن يشير اختيار الحشية إلى المعايير المعترف بها وإرشادات التجميع. على الأقل، قم بمطابقة نوع/أبعاد الحشية مع معايير الحشية ومراقبة التجميع وفقًا لأفضل ممارسات الوصلات المثبتة بالبراغي.

- استخدم معايير الحشيات حيثما ينطبق ذلك (مثل معايير الحشيات المعدنية/شبه المعدنية مثل ASME B16.20؛ أبعاد الحشيات غير المعدنية مثل ASME B16.21).

- استخدم طريقة توثيقية لشد البرغي (متعددة المراحل، نمط متقاطع، عزم/شد مُتحقق منه) متوافقة مع التوجيهات الصناعية (مثل مفاهيم ASME PCC-1).

- تحقق من نعومة سطح الفلنجة واستوائها—النعومة الزائدة أو الخشونة الزائدة يمكن أن تزيد من خطر التسرب اعتمادًا على نوع الحشية.

| الشهادة / المعيار | لماذا يهم في اختيار الحشية |

|---|---|

| ASME B16.20 | يحدد تركيبات/أبعاد الحشيات المعدنية وشبه المعدنية الشائعة المستخدمة مع فلنجات ASME. |

| ASME B16.21 | يحدد أبعاد الحشيات المسطحة غير المعدنية المستخدمة مع وصلات الفلنجات. |

| ASME PCC-1 (توجيه) | يقدم مفاهيم التجميع لمفاصل الفلنجات المثبتة بالمسامير (أنماط الشد، التحقق، التركيز على سلامة المفصل). |

نصيحة: العديد من “التسريبات الغامضة” يتم التحكم فيها أثناء التجميع. إذا لم تتحكم في نعومة السطح، والمحاذاة، وإجهاد البرغي، حتى أفضل مادة حشية يمكن أن تفشل أثناء الخدمة.

اختيار حشية الفلنجة هو حلقة تحكم هندسية: حدد ظروف الخدمة → اختر بناء/مادة الحشية → تأكد من المعايير → تحكم في التجميع → تحقق من الأداء أثناء التشغيل.

أساسيات حشية الفلنجة

التكلفة الخفية لفشل الحشية

يمكن أن يؤدي فشل الحشية إلى توقف التشغيل، وأحداث السلامة، والتعرض التنظيمي—ليس فقط التسرب.

- إيقاف التشغيل غير المخطط له وفقدان الإنتاج

- تصعيد مخاطر السلامة (السوائل الساخنة، الهيدروكربونات، الوسائط السامة)

- تكاليف الإبلاغ البيئي والمعالجة

- الصيانة المتكررة عندما لا يتم تصحيح السبب الجذري (فقدان الإجهاد، سوء المحاذاة، بناء خاطئ)

مثال هندسي: قد يمر وصلة فلنجة هيدروكربونية من الفئة 300 باختبار هيدروليكي لكن يبدأ بالتسرب بعد الدورات الحرارية إذا فقد الوصل الإجهاد (استرخاء/زحف) أو إذا كانت نهاية الفلنجة غير متوافقة مع الحشية. اجتياز اختبار ضغط واحد لا يضمن إحكامًا طويل الأمد تحت الدورات.

لماذا يهم الاختيار الصحيح

الاختيار الصحيح للحشية هو أسرع طريقة لتقليل خطر التسرب—عند اقترانه بالتجميع المضبوط.

العائلات الرئيسية لحشيات الفلنجات تشمل:

- غير معدنية: مطاط، PTFE، جرافيت، ألياف مضغوطة (الأفضل للضغط/درجة الحرارة المنخفضة إلى المتوسطة عند التوافق)

- شبه معدنية: ملفوف حلزوني، مغلف بمعدن، مموج + وجه ناعم، كامبروفايل (الأفضل للدورات، الأحمال الأعلى)

- معدنية: حلقات RTJ، معدنية صلبة (الأفضل للضغط/درجة الحرارة الشديدة مع أسطح مُتحكَّم بها)

للخدمات الحرجة، يجب أن يكون الاختيار مدعومًا بورقة بيانات وإجراء تجميع موثق (طريقة الشد، الفحص، التحقق).

أنواع حشيات الفلنجات

هناك ثلاثة أنواع رئيسية من حشيات الفلنجات: غير معدنية، وشبه معدنية، ومعدنية. كل نوع يخدم ظروف خدمة ومتطلبات نظام محددة.

| نوع الحشية | المواد / الهيكل | أين تناسب بشكل أفضل |

|---|---|---|

| غير معدنية | مطاط، جرافيت، PTFE، ألياف غير أسبستوس | ضغط/درجة حرارة منخفضة–متوسطة، مرافق، ماء، العديد من المواد الكيميائية (عند التوافق) |

| شبه معدنية | لب/هيكل معدني + حشوة أو وجه ناعم | خدمة دورية، ضغط/درجة حرارة أعلى، مقاومة محسنة للانفجار |

| معدنية | معدن صلب (حلقات RTJ، أختام معدنية) | ضغط عال/درجة حرارة عالية، هيدروكربونات حرجة، ظروف مفصل مضبوطة |

أختام غير معدنية

تُقدِّم الحشوات غير المعدنية قابلية التكيُّف وفعالية التكلفة للخدمات ذات الضغط المنخفض ودرجة الحرارة المعتدلة.

يمكنها سد العيوب الطفيفة في الفلنجات ولكنها أكثر حساسية لفقدان الإجهاد والزحف وحدود درجة الحرارة. استخدمها حيث يمكن للمفصل الحفاظ على إجهاد جلوس كافٍ وحيث تم إثبات توافق الوسيط.

الحشوات شبه المعدنية

توازن الحشوات شبه المعدنية بين الاسترداد (سلوك يشبه الزنبرك) والتلامس السدادي للخدمات المتطلبة.

تشمل الأمثلة الشائعة الحشوات الملتفة حلزونيًا وحشوات كامبروفايل. غالبًا ما يتم اختيارها لخدمات البخار والمصفاة والمصنع الكيميائي لأنها تتحمل الاهتزاز والدورات الحرارية بشكل أفضل من العديد من الحشوات اللينة.

- مقاومة أفضل للانفجار والدورات مقارنة بالعديد من الحشوات اللينة الصفائحية

- يتطلب عادةً تشطيب فلنجة مضبوطًا وطريقة تحميل البرغي

- خيار جيد للضغط المتوسط إلى العالي ودرجة الحرارة عندما يكون التحكم في التسرب مهمًا

الحشوات المعدنية والمعززة بالمعدن

تُقدِّم الحشوات المعدنية أقصى مقاومة للخدمات الشديدة—ولكنها تتطلب ظروف مفصل دقيقة.

تتطلب حلقات تبطين RTJ هندسة الأخدود الصحيحة وحالة السطح. تحتاج الأختام المعدنية عمومًا إلى إجهاد جلوس أعلى وتحكم أشد في التجميع مقارنة بالخيارات غير المعدنية.

- الأفضل للضغط العالي/درجة الحرارة العالية والخدمات الحرجة

- يتطلب التحقق من حالة سطح الفلنجة والتحكم في حمل البرغي

مواد حلقات تبطين الفلنجة

حلقات تبطين من الألياف المضغوطة

توفر حلقات تبطين الألياف المضغوطة (CNA) إحكامًا موثوقًا للخدمة العامة عند ضغط/درجة حرارة معتدلة.

تجمع هذه المواد بين الألياف (مثل الأراميد/غير العضوية) مع روابط مطاطية. تعمل بشكل جيد في العديد من المرافق والخدمات الصناعية العامة، ولكن تحقق دائمًا من التوافق الكيميائي وحدود درجة الحرارة باستخدام ورقة بيانات المنتج الدقيقة.

| نوع حلقة التبطين | نقاط القوة | القيود (الشائعة) |

|---|---|---|

| ألياف مضغوطة (CNA) | اقتصادية التكلفة، ختم جيد، استخدام واسع للأغراض العامة | ليست مثالية للدورات الشديدة، درجات الحرارة القصوى، أو الوسائط شديدة العدوانية بدون تحقق |

حشوات PTFE والجرافيت

يُستخدم PTFE والجرافيت على نطاق واسع عندما تكون مقاومة المواد الكيميائية أو أداء درجات الحرارة العالية مطلوبًا—لكن لكل منهما أنماط فشل معروفة.

PTFE: مقاومة ممتازة للمواد الكيميائية للعديد من الخدمات. ومع ذلك، يمكن أن يزحف PTFE/يرتخي تحت الحمل، خاصة في درجات الحرارة المرتفعة وإجهاد الجلوس المنخفض. حيث تكون الضيق مع مرور الوقت مهمة، فكر في PTFE موسع/مملوء أو بناء شبه معدني يحافظ على الإجهاد.

الجرافيت: ممتاز لدرجات الحرارة العالية والدورات الحرارية، خاصة في البخار. في الهواء (البيئات المؤكسدة)، للجرافيت حدود عليا عملية؛ لدرجات حرارة أعلى، استخدم درجات الجرافيت المثبطة/المسننة واتبع حدود PxT للشركة المصنعة.

| المادة | المزايا | احتياطات رئيسية |

|---|---|---|

| PTFE | مقاومة كيميائية ممتازة؛ احتكاك منخفض؛ ختم جيد على العديد من وجوه الفلنجات | استرخاء الزحف / التدفق البارد؛ حد درجة الحرارة يعتمد على الدرجة؛ تحقق من متطلبات إجهاد الجلوس |

| الجرافيت | يتعامل مع الدورات الحرارية؛ قدرة قوية على البخار/درجات الحرارة العالية | الأكسدة في الهواء عند درجة حرارة مرتفعة؛ تحقق من الدرجة والبيئة (الهواء مقابل البخار/الخامل) |

مثال هندسي: إذا كان حشية PTFE تُختم في البداية ولكنها تتسرب بعد أسابيع/أشهر، فإن السبب الجذري غالبًا ما يكون فقدان إجهاد الوصلة. قد يكون الحل (1) حمل برغي أعلى ضمن الحدود المسموح بها، (2) التحويل إلى ePTFE/PTFE المملوء، أو (3) الانتقال إلى تصميم كامبروفيل/ملفوف حلزوني لتحسين الاسترداد.

حشيات المطاط والمرونة

حشيات المرونة شائعة في المياه، HVAC، والخدمات منخفضة الضغط—لكن التوافق الكيميائي غير قابل للتفاوض.

يمكن أن تنتفخ أو تلين أو تتشقق المطاطيات عند تعرضها للزيوت/المذيبات/المؤكسدات غير المتوافقة. يجب دائمًا مطابقة عائلة المطاط مع الوسط وملف درجة الحرارة.

| المطاط (النموذجي) | حيث يكون شائعًا | ملاحظات درجة الحرارة النموذجية (تأكد حسب الدرجة) |

|---|---|---|

| EPDM | ماء/بخار (محدود)، تعرض خارجي/لأوزون | مقاومة جيدة للعوامل الجوية؛ التوافق مع الزيت ضعيف في كثير من الحالات |

| NBR (بونا-إن) | زيوت/وقود (كثير من الحالات) | مقاومة عامة للزيت؛ تحقق من الأروماتيات/المذيبات |

| FKM (عائلة Viton®) | الهيدروكربونات/المواد الكيميائية ذات درجات الحرارة المرتفعة (حالات كثيرة) | مقاومة جيدة للمواد الكيميائية/الحرارة؛ تأكد من التوافق مع الأمينات/البخار/الماء الساخن |

| سيليكون | الخدمات الغذائية/النظيفة (عند الموافقة)، درجات حرارة معتدلة | مرونة جيدة في درجات الحرارة؛ تحقق من القوة الميكانيكية وتوافق الوسائط |

ملاحظة: لا تستخدم حشيات المطاط “باعتياد”. تأكد دائمًا من التوافق، خاصةً للزيوت والمذيبات والمؤكسدات ودرجات الحرارة المرتفعة.

حشيات معدنية وحشيات لولبية ملفوفة

الحشيات اللولبية الملفوفة والحشيات المعدنية خيارات شائعة للخدمات ذات الضغط/درجة الحرارة المرتفعة والدورات المتكررة.

تجمع الحشيات اللولبية الملفوفة بين لفائف معدنية وحشوة ناعمة (الجرافيت أو PTFE). تساعد سلوكها “الزنبركي” في الحفاظ على الإحكام، لكن الأداء لا يزال يعتمد على إجهاد الجلوس المناسب، ونهاية الفلنجة الصحيحة، وتحميل البرغي المضبوط.

- اختيار جيد للدورات الحرارية—عند التثبيت والتركيب بشكل صحيح

- يتطلب تشطيبًا صحيحًا للفلنجة وضبطًا للتجميع للحصول على أفضل إحكام

- تحقق من أن المعدن الملفوف + الحشو يتطابق مع الوسط ودرجة الحرارة

نصيحة: عندما تكون الدورات الحرارية شديدة، فكر في تصميمات كامبروفيل/النواة المموجة التي تحافظ على الاسترداد مع تحسين توزيع الإجهاد.

طريقة S.T.A.M.P. لاختيار الحشية

طريقة S.T.A.M.P. هي قائمة مراجعة هندسية بسيطة تُستخدم لمنع “الاختيار بالعادة.” فهي تجبر فريق التصميم على توثيق المتغيرات التي تحكم الإحكام وعمر الخدمة.

| المعلمة | الوصف |

|---|---|

| الحجم | قطر الفلنجة الخارجي/الداخلي، دائرة البراغي، أبعاد الوجه؛ سمك الحشية ونافذة الضغط |

| درجة الحرارة | الحالة المستقرة + الانحرافات؛ الدورات الحرارية وبيئة الأكسدة |

| التطبيق | نوع المعدات، الاهتزاز، صلابة الفلنجة/خطر الدوران، إمكانية الوصول للصيانة |

| الوسائط | العائلة الكيميائية + التركيز + احتياجات النفاذية/الانبعاثات |

| ضغط | ضغط التصميم + الضغوط العابرة (مطرقة الماء، التموجات) + طريقة ضغط الاختبار |

الحجم ووجه الفلنجة

تأكد دائمًا من مطابقة حجم الحشية ونوع الوجه لمعيار الفلنجة ونوع الوجه.

قم بقياس ما لديك (أو حدد ما تحتاجه): وجه الفلنجة (FF/RF/RTJ)، عرض الجلوس، ونهاية السطح. لأعمال الاستبدال، تأكد من معيار الفلنجة وأبعاد الوجه قبل طلب الحشيات.

درجة الحرارة والتغيرات الحرارية

اختر المواد التي تتحمل التغيرات الحرارية—ليس فقط “الحد الأقصى لدرجة الحرارة”.”

تؤدي التغيرات الحرارية إلى فقدان الإجهاد ويمكن أن تسرع الأكسدة (الجرافيت في الهواء) أو الزحف (PTFE). إذا كانت دورات التشغيل/الإيقاف متكررة، ركز على تصميمات الحشيات ذات الاسترداد الأفضل (التصميمات شبه المعدنية) والبيانات المصدقة PxT.

التطبيق والحمل الميكانيكي

تعتبر صلابة الوصلة، الاهتزاز، وخطر دوران الفلنجة مهمة.

يمكن للفلنجات الرقيقة، أو امتدادات البراغي الطويلة، أو عدم المحاذاة أن تقلل من إجهاد الجلوس وتزيد من خطر التسرب. حيث يكون الدوران محتملاً، استخدم الحشيات والتصميمات التي تقلل من إجهاد الجلوس المطلوب مع الحفاظ على الإحكام (مصدق بواسطة بيانات الشركة المصنعة).

الوسيط (توافق السوائل والمواد الكيميائية)

يجب إثبات التوافق الكيميائي للوسيط الدقيق + درجة الحرارة.

استخدم جداول التوافق كنقطة بداية، ثم تحقق من التركيز والشوائب ودرجة حرارة التشغيل. للخدمات الحساسة للانبعاثات، ضع في الاعتبار النفاذية وأداء الانبعاثات المتسربة—ليس فقط “المقاومة”.”

| نوع الوسيط | نقطة البداية النموذجية (تحقق من ورقة البيانات) |

|---|---|

| الزيت/الوقود | عائلات NBR أو FKM هي نقاط بداية شائعة؛ تحقق من محتوى العطريات/المذيبات |

| الماء الساخن / البخار | التصميمات القائمة على الجرافيت وشبه المعدنية المناسبة شائعة؛ تحقق من حدود الدورات |

| الغذاء / الأدوية | قد تنطبق خيارات PTFE/سيليكون المعتمدة؛ تحقق من توافق FDA/EC إذا لزم الأمر. |

الضغط وفئة الضغط

يحدد الضغط إجهاد الجلوس المطلوب ومخاطر الانفجار.

بالإضافة إلى الضغط الثابت، ضمّن التموجات، الطرق، التمدد الحراري، وطريقة الاختبار الخاصة بك. حدد بناء الحشية لتتناسب مع قدرة الوصلة على الحفاظ على الإجهاد (خاصة تحت التحميل الدوري).

نصيحة: تحسن STAMP جودة الاختيار فقط إذا كانت البيانات حقيقية (تشطيب الفلنجة المقاس، طريقة البرغي الموثقة، PxT المثبت).

اعتبارات هندسية رئيسية

ضغوط التشغيل، التصميم، والاختبار

وثّق ضغط التشغيل، ضغط التصميم، وضغط الاختبار بشكل منفصل.

قد تفشل حشية تنجو من اختبار قصير في خدمة التحميل الدوري طويلة الأجل إذا كان التحكم في إجهاد الوصلة ضعيفًا. يجب أن توثق المراجعات الهندسية: ضغط التشغيل الطبيعي، ضغط التصميم (بما في ذلك التغيرات العابرة)، وظروف الاختبار الهيدروليكي/الهوائي.

| عامل التصميم | ما يجب التحقق منه |

|---|---|

| اختيار المادة | التوافق + النفاذية + بيئة الأكسدة |

| تصميم الوصلة | نوع الوجه، الصلابة، نعومة السطح، حمل البرغي المسموح به |

| ممارسات التثبيت | الشد متعدد المراحل، النمط المتقاطع، عزم الشد/التوتر المُتحقق منه |

| مقاومة درجة الحرارة | ثابت + انحرافات + دورات |

| احتواء الضغط | التصميم + الظواهر العابرة + طريقة الاختبار |

| الحركة الميكانيكية | خطر عدم المحاذاة، الاهتزاز، الدوران |

| الإحكام طويل الأمد | خطر الاسترخاء/الزحف واستراتيجية الصيانة |

حدود درجة الحرارة والتكرار الحراري

استخدم حدود “الخدمة المستمرة + التكرار”، وليس القيم القصوى التسويقية.

يختلف أداء الجرافيت في الهواء مقابل الخدمة بالبخار/الخاملة. يعتمد أداء PTFE على الدرجة والإجهاد. استخدم دائمًا حدود درجة الحرارة وإرشادات التثبيت للمنتج المحدد.

المعايير التنظيمية والمعايير الصناعية

تحدد المعايير الهندسة والممارسات الجيدة؛ بينما تحدد بيانات الشركة المصنعة الأداء.

استخدم المعايير لأبعاد صحيحة وإرشادات التجميع، ثم تحقق من الأداء باستخدام أوراق بيانات المنتج ومتطلبات المشروع.

- طابق بناء وأبعاد الحشية مع المعايير المناسبة (مثل B16.20/B16.21 حسب التطبيق).

- تحكم في تشطيب ونظافة الفلنجة—أزل بقايا الحشية القديمة، تحقق من الخدوش الشعاعية، تحقق من التسطح.

- استخدم أدوات معايرة وإجراء شد البراغي مكتوباً؛ فكر في تمريرات التحقق.

متطلبات خاصة بالتطبيق

تضيف الصناعات المختلفة متطلبات مختلفة (التوثيق، النظافة، الانبعاثات، احتياجات مقاومة الحريق).

| الصناعة/التطبيق | المتطلب الإضافي النموذجي | التأثير على الاختيار |

|---|---|---|

| النفط والغاز / البتروكيماويات | مقاوم للحريق / انبعاثات متسربة / خدمة حامضية | قد يدفع درجات الحشية الحلزونية/كامبروفايل/الجرافيت أو RTJ في الواجبات الحرجة |

| الغذاء / الأدوية | النظافة + توثيق الامتثال | المواد المعتمدة، قابلية التنظيف، إمكانية التتبع |

| الصناعة العامة | الصيانة والتحكم في وقت التوقف | موازنة التكلفة مقابل تحمل الدوران وعمر الخدمة |

الأسباب الشائعة لفشل الحشية

عدم تطابق المواد والهجوم الكيميائي

عدم تطابق المواد لا يزال أحد أسرع الطرق لخلق تسرب.

يمكن أن يؤدي التورم، والتليين، والتشقق، والنفاذية، والأكسدة إلى تدمير أداء الإحكام. تحقق دائمًا من التوافق مع الوسط ودرجة الحرارة المحددين لديك.

- التورم/التليين في الزيوت/المذيبات عند استخدام مطاط غير متوافق

- أكسدة الجرافيت في الهواء عند درجات حرارة مرتفعة إذا لم يؤخذ في الاعتبار الدرجة/البيئة

- زحف واسترخاء PTFE عندما يكون إجهاد الجلوس منخفضًا جدًا للخدمة

أخطاء التثبيت وحمل البرغي

أخطاء التثبيت وحمل البرغي غير الصحيحة غالبًا ما تؤدي إلى فشل مبكر للحشية.

تشمل الأسباب الجذرية الشائعة: الشد غير المتساوي، وسوء المحاذاة، وأوجه الفلنجة التالفة، والتلوث. تحكم في التثبيت بإجراء مكتوب وأدوات معايرة.

- سوء المحاذاة أثناء التجميع

- عزم شد زائد / عزم شد ناقص

- توزيع غير متساوي للحمل على البراغي (بدون مراحل متدرجة)

- سطح جلوس متسخ أو تالف

نصيحة: نظف وجهي الفلنجة حتى المعدن العاري، تأكد من المحاذاة، ثم استخدم طريقة شد متدرجة بنمط متقاطع مع مرحلة تحقق.

تلف سطح الفلنجة وسوء المحاذاة

تلف السطح وسوء المحاذاة يخلقان مسارات تسرب حتى عندما يكون الحشية “صحيحة”.”

افحص الخدوش الشعاعية، النقرات، التآكل النُقَري، وخطر دوران الفلنجة. تأكد من تطابق حجم الحشية مع وجه الفلنجة ودائرة البراغي.

| مشاكل شائعة | تأثير على أداء الحشية |

|---|---|

| تلف السطح / تآكل نُقَري | يخلق مسارات تسرب ويقلل مساحة التلامس |

| عدم المحاذاة / دوران الفلنجة | يسبب إجهادًا غير متساوٍ واسترخاءً مبكرًا |

| جودة قطع الجلدة رديئة | يقلل من منطقة الختم الفعالة وتوحيد الضغط |

| حجم الجلدة غير صحيح | يمنع الجلوس الصحيح وتوزيع الإجهاد |

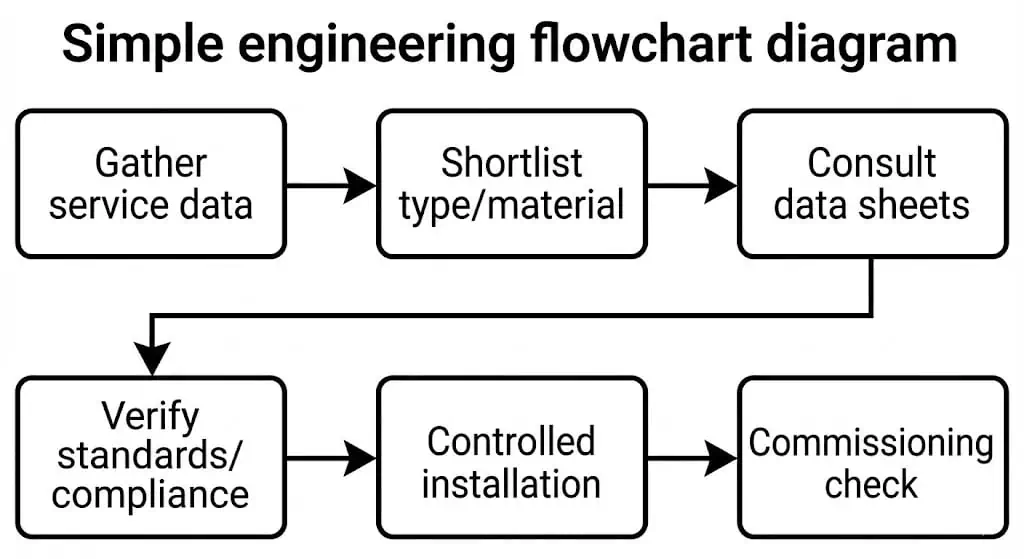

عملية اختيار جلدة الفلنجة خطوة بخطوة

جمع بيانات الخدمة والأنابيب

اجمع بيانات الخدمة أولاً—ثم اختر.

وثّق نطاق التشغيل، التغيرات العابرة، تفاصيل الفلنجة، وقيود الصيانة.

- الحد الأقصى/الأدنى لدرجة الحرارة (يشمل التقلبات)

- ضغط التصميم + الضغوط العابرة + طريقة الاختبار

- تركيب الوسط وتركيزه

- معيار الفلنجة، الحجم، السطح المواجه، ونعومة السطح

قائمة مختصرة لنوع الحشية والمادة

اختر قائمة مختصرة لتصاميم الحشيات التي تتطابق مع السطح المواجه وشدة الخدمة.

استخدم الحشيات غير المعدنية للخدمات المنخفضة إلى المتوسطة، وشبه المعدنية للخدمات ذات التكرار/الشدة الأعلى، والمعدنية للتطبيقات القصوى/حلقات RTJ—ثم تأكد من التوافق واحتياجات إجهاد التثبيت.

- حلقات RTJ للفلنجات RTJ في الخدمات الحرجة عالية الضغط

- حشيات ملفوفة حلزونيًا / كامبروفايل للخدمات البخارية المتكررة وخدمات التكرير

- ألواح PTFE/جرافيت/CNA حيث يتم استيفاء حدود إجهاد التثبيت ودرجة الحرارة

استشر بيانات الشركة المصنعة وورقات البيانات

استخدم أوراق البيانات لتأكيد إرشادات PxT، ومقاومة المواد الكيميائية، وإجهاد الجلوس.

لا تعتمد على الجداول العامة وحدها. تأكد من الدرجة الدقيقة للمنتج، والسُمك، وتكوين الوجه.

- تأكد من حدود درجة الحرارة حسب البيئة (الهواء مقابل البخار/الغاز الخامل)

- تأكد من حدود الضغط وإجهاد الجلوس الموصى به

- تأكد من التوافق الكيميائي واعتبارات النفاذية

نصيحة: إذا لم تتمكن من العثور على ورقة بيانات للدرجة الدقيقة للحشية، عالجها كخطر في المشتريات للخدمات الحرجة.

تحقق من المعايير، والشهادات، والامتثال

تحقق من معيار/أبعاد الحشية وأي متطلبات امتثال للمشروع.

يجب أن تتضمن الوثائق الهندسية: نوع الحشية، مرجع المعيار، الدرجة، السُمك، وطريقة التثبيت.

- تأكيد المعايير المعمول بها لبناء/أبعاد الحشية (حسب متطلبات المشروع)

- التحقق من وثائق التتبع إذا لزم الأمر (شهادة اختبار المواد، أرقام الدفعات، الشهادات)

- تأكيد أي متطلبات مقاومة للحريق/الانبعاثات/الخدمة الحامضية للوظيفة

| الخطوة | الغرض |

|---|---|

| جمع بيانات الخدمة | تحديد نطاق التشغيل الفعلي |

| اختيار قائمة مختصرة للنوع/المادة | مطابقة السطح + الشدة |

| استشارة أوراق البيانات | التحقق من الضغط × درجة الحرارة + التوافقية + احتياجات الإجهاد |

| التحقق من المعايير/الامتثال | تأكد من الملاءمة والسلامة والتوثيق |

قائمة اختيار حشية الفلنجة

قائمة شروط الخدمة

تحقق من شروط الخدمة قبل اختيار حشية الفلنجة.

- ضغط التصميم والظروف العابرة ضمن قدرة الحشية/الوصلة

- نطاق درجة الحرارة (ثابت + تقلبات) يتطابق مع درجة الحشية

- تم تأكيد توافق الوسط مع التركيز ودرجة الحرارة

- نوع الوجه وبناء الحشية متطابقان (FF/RF/RTJ)

- طريقة التجميع تضمن توزيعًا موحدًا لحمل البراغي

- توثيق الامتثال يلبي متطلبات المشروع

نصيحة: إذا لم تتمكن من التحكم في إجهاد البرغي وتشطيب الفلنجة، اختر تصميمًا للجوان يحتمل قدرًا أكبر من التباين (مع التحقق).

قائمة مراجعة التصميم والمعايير

التصميم + المعايير تؤكد أن الجوان مناسب وأن الوصلة يمكنها تحقيق الإحكام.

| معايير الاختيار | ما يجب التأكيد عليه |

|---|---|

| معيار الفلنجة | الإصدار القياسي، نوع السطح، الأساس البعدي |

| حالة السطح | نطاق التشطيب المناسب لنوع الجوان؛ بدون تلف/تآكل نُقَري |

| طريقة تحميل البرغي | مراحل متعددة، نمط، تحقق؛ تحكم بأداة معايرة |

قائمة مراجعة التركيب والصيانة

جودة التركيب جزء من اختيار الحشية.

- افحص ونظف وجوه الفلنجات؛ أزل الرواسب؛ تحقق من وجود تلف.

- تأكد من حجم/نوع/درجة الحشية والتوجيه الصحيح.

- قم بمحاذاة الفلنجات؛ تحقق من حالة البراغي وممارسة التزييت.

- شدّ بالتتابع المتدرج بنمط متقاطع؛ استخدم أدوات معايرة.

- قم بتمريرة تحقق؛ سجل قيم عزم الشد/التوتر إذا لزم الأمر.

- افحص أثناء التشغيل؛ أعد الفحص إذا كانت الإجراءات تتطلب عزم شد ساخن/إعادة شد (حسب ما هو مناسب ومسموح).

مطابقة مادة الحشية مع ظروف الخدمة يحسن الموثوقية ويقلل من خطر التسرب.

| مادة الحشية | الخصائص الرئيسية | المزايا النموذجية |

|---|---|---|

| PTFE (حسب الدرجة) | مقاومة كيميائية | توصيل محكم للعديد من البيئات العدوانية (تحقق من الزحف/الحدود) |

| FKM (عائلة Viton®) | مقاومة للحرارة والمواد الكيميائية (حسب الدرجة) | تحسين الأداء في العديد من الخدمات ذات درجات الحرارة المرتفعة |

| EPDM | مقاومة للطقس/الأوزون | متانة في خدمات المياه/الخارجية (تحقق من توافق الزيت) |

| سيليكون | مرونة | مفيد في بعض الخدمات النظيفة (تحقق من الموافقات) |

| NBR (بونا-إن) | مقاومة للزيت | نقطة بداية شائعة للزيوت/الوقود (تحقق من محتوى المذيب) |

استخدم قائمة المراجعة والخطوات التدريجية لكل اختيار حشية. للخدمات الحرجة أو غير المعتادة، استشر مصنعي الحشيات ومتخصصي سلامة الوصلات مع بيانات PxT والتوافق الموثقة.

- المراجعة الخبيرة تقلل دورات “التسرب المتكرر” وتختصر وقت استكشاف الأخطاء.

- الاختيار الصحيح + التجميع المضبوط يدعم تشغيلًا أكثر أمانًا وأقل صيانة.

اختيار الحشية المناسبة هو قرار سلامة الوصلات: المادة + البناء + تحكم التجميع.

الأسئلة الشائعة

ما العوامل التي تحدد أفضل مادة لوسادة الفلنجة؟

توافق الوسط، نطاق درجة الحرارة (بما في ذلك التكرار)، وقدرة الوصلة على الحفاظ على إجهاد الجلوس.

يجب على المهندسين تأكيد التوافق الكيميائي، والتحقق من حدود PxT حسب الدرجة، والتأكد من أن تشطيب الفلنجة وطريقة تحميل البرغي يمكنها الحفاظ على الإحكام مع مرور الوقت.

كيف تؤثر نعومة سطح الفلنجة على أداء الحشية؟

يُتحكم في النهاية السطحية بالاحتكاك، والالتقاط، ومسارات التسرب عند الواجهة.

إذا كانت النهاية ناعمة جدًا، قد لا تُطور بعض أنواع الحشوات ختمًا دقيقًا كافيًا؛ وإذا كانت خشنة جدًا، قد تتشكل خدوش تشكل قنوات تسرب. دائمًا قم بمطابقة توصيات النهاية مع بناء الحشوة وتحقق من حالة الفلنجة قبل التثبيت.

ما هي المعايير التي تنطبق على اختيار حشية الفلنجة؟

تشمل المراجع الشائعة معايير أبعاد/بناء الحشوة (مثل ASME B16.20 و ASME B16.21 حيث ينطبق) وتوجيهات تجميع الوصلات المثبتة بالبراغي (مثل مفاهيم ASME PCC-1).

قد تتطلب المشاريع أيضًا وثائق امتثال إضافية اعتمادًا على الواجب (الانبعاثات، مقاومة الحريق، الخدمة الحامضية، إلخ.).

ما هي العلامات الشائعة لفشل الحشية؟

التسرب البطيء/التسرب، أعراض فك البراغي المتكرر، فقدان الضغط، وبروز أو سحق الحشوة المرئي.

غالبًا ما تشير التسريبات المتكررة بعد الدورات الحرارية إلى فقدان الإجهاد، سوء المحاذاة، أو بناء حشوة غير متوافق مع الخدمة الدورية.

متى يجب على المهندس استشارة مُصنِّع الحشية؟

استشر الشركة المصنعة للواجبات الحرجة، الوسائط غير المعتادة، أهداف الانبعاثات الضيقة، أو الدورات الشديدة.

اطلب ورقة بيانات الدرجة الدقيقة (PxT، ملاحظات مقاومة المواد الكيميائية، توجيهات إجهاد الجلوس) وتوصيات التثبيت لوجه الفلنجة والنهاية.