الفلنجة هي واجهة وصلة مثبتة بالبراغي تُستخدم لربط الأنابيب والصمامات والمضخات والمعدات عن طريق تحويل القوة المسبقة للبرغي إلى إجهاد تثبيت الحشية للتحكم في التسرب. في العمل العملي بالمصانع، نادرًا ما تكون “الفلنجة” هي سبب الفشل بحد ذاتها؛ فالتسرب يرجع دائمًا تقريبًا إلى حالة السطح + اختيار الحشية + التحكم في حمل البرغي + المحاذاة. في عام 2025، تظل الفلنجات أساسية لأن المعايير العالمية للأبعاد ومواصفات المواد تجعل الوصلة قابلة للتنبؤ عند تجميعها بشكل صحيح. يقدر حجم السوق العالمي للفلنجات الصناعية في عام 2025 بـ 6.1 مليار دولار أمريكي, ، مما يعكس مدى شيوع استخدام الوصلات ذات الفلنجات عبر البنية التحتية.

إذا كنت بحاجة إلى إجابة هندسية سريعة قبل قراءة الدليل الكامل:

- ابدأ من ظروف التصميم: الضغط ودرجة الحرارة والوسط (بما في ذلك قيود التآكل/الخدمة الحامضية) تحدد المعيار وسطح الواجهة وعائلة الحشية ودرجة التثبيت.

- طابق معيار النظام من البداية إلى النهاية: أنظمة الفئة ASME/ANSI ليست قابلة للتبادل من حيث الأبعاد مع DIN/EN PN بدون محولات.

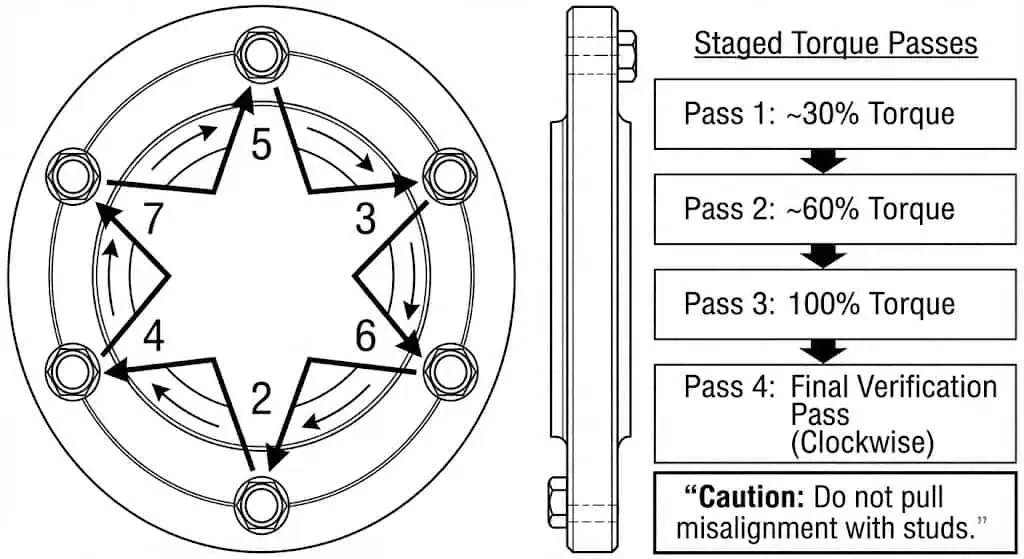

- افترض أن عمر الوصلة أو فشلها يعتمد على تحكم حمل البرغي: عزم الشد هو مجرد وسيط؛ تشتت الاحتكاك وتسلسل الشد الضعيف يخلقان إجهادًا غير متساوٍ للحشية ومسارات تسرب.

- لا تقم أبدًا بـ “سحب” الأنابيب غير المحاذاة معًا باستخدام المسامير اللولبية المزدوجة: عدم المحاذاة يحمل الوصلة ويخفف القوة المسبقة للبرغي بعد الدورات الحرارية.

نجد الفلنجات في مجموعة واسعة من التطبيقات الحرجة، من خطوط الضغط العالي في المصانع الكيميائية إلى مصافي النفط والغاز، ومنشآت معالجة المياه، ومحطات الطاقة. شهدت السنوات الأخيرة نموًا سريعًا في الطلب والابتكار:

| المنطقة | معدل النمو السنوي المركب (2020-2024) | معدل النمو السنوي المركب (2025-2035) | المحركات الرئيسية |

|---|---|---|---|

| الولايات المتحدة | 3.8% | 4.9% | إعادة تأهيل النفط والغاز، تحديث الطاقة |

| الهند | 5.6% | 7.3% | مشاريع خطوط الأنابيب، توسيع المصافي |

يمكنك أيضًا الاستفادة من التحديثات القائمة على الصيانة مثل تقنيات الحشيات المحسنة، وإجراءات الشد المضبوطة، وروتينيات التفتيش التي تكتشف مشاكل الفلنجات قبل أن تصبح أحداث إيقاف تشغيل. استخدم هذا الدليل لاتخاذ خيارات مستنيرة واستكشاف أخطاء أنظمة الفلنجات باستخدام فحوصات يمكنك تنفيذها فعليًا في الميدان.

واقع الميدان: إذا كانت الفلنجة “تستمر في التسريب”، عالجها كمشكلة في نظام الوصلة. ابدأ بتلف السطح والمحاذاة، ثم نوع الحشية وحالة البراغي، ثم طريقة الشد. استبدال الحشيات بشكل متكرر دون تصحيح السبب الجذري يهدر وقت التوقف فقط.

نظرة عامة على الفلنجات: الأساسيات

ما هي الفلنجات؟

ببساطة، الفلنجات هي واجهات على شكل قرص تُنشئ حدود ضغط قابلة للفصل بين مكونين. على عكس اللحام، الذي يكون دائمًا، فإن وصلة الفلنجة قابلة للصيانة: يمكنك فتحها للتفتيش أو التنظيف أو استبدال المكون. تُحكم الوصلة لأن القوة المسبقة للبراغي تضغط الحشية ضد سطحي الفلنجة. وهذا يعني أن أداء الإحكام يعتمد على:

- حالة السطح: الخدوش، الخدوش الشعاعية عبر منطقة الجلوس، أو التآكل النُقَري تُنشئ مسارات تسريب.

- عائلة الحشية والسُمك: يجب أن تتطابق الحشية مع نوع الوجه ونوع الخدمة (بخار مقابل مواد كيميائية مقابل ماء).

- تحميل البرغي المُتحكم به: يؤدي توزيع تحميل البرغي غير المتساوي إلى تشويه أوجه الفلنجة ويخلق ضغطًا محليًا غير كافٍ.

- المحاذاة والدعم: يمكن أن تؤدي أحمال الأنابيب إلى إرخاء القوة المسبقة للبرغي بعد دورات درجات الحرارة.

إذا كنت تريد نظرة عامة وظيفية سريعة مرتبطة بقرارات المصنع النموذجية، انظر: ما هي وظيفة الفلنجة وكيف تعمل؟

التاريخ والتطور

أصبحت الفلنجات موثوقة عندما جعل التوحيد القياسي الأبعاد والمواد قابلة للتنبؤ—وعندما نضجت ممارسات الحشو/التثبيت. كالمهندسين، يمكننا تتبع تطورها عبر مراحل تتوافق مباشرة مع تقليل الأعطال:

- كانت الفلنجات المبكرة بسيطة وتفتقر إلى التوحيد القياسي, لذا اختلفت أنماط البراغي وتفاصيل الوجه بين الموردين وأصبحت الإصلاحات تخمينية.

- خلال الثورة الصناعية، زادت الفلنجات المُطروقة ومواد الجوانات الأفضل من الضغط ودرجة الحرارة المسموح بهما مع تحسين أداء التعب.

- بحلول منتصف القرن العشرين، ظهرت معايير عالمية. نشرت منظمات مثل ASME وAPI مواصفات، مما جعل الفلنجات قابلة للتبادل عبر المشاريع.

- في السنوات الأخيرة، نستفيد من سبائك مصممة لمقاومة التآكل (دوبلكس/سوبر دوبلكس، سبائك النيكل) وتحكم أفضل في التجميع (أدوات معايرة، تسلسلات شد موثقة، إجراءات فحص).

الأهمية في الصناعة الحديثة

الفلنجات حاسمة للتشغيل الآمن والفعال لأنها توفر حشوة محكمة وقابلة للفحص عند واجهات المعدات. في أعمال الصيانة الفعلية، يتم اختيار الفلنجات ليس فقط للضغط/درجة الحرارة، بل لعدد المرات المتوقع فتح الوصلة فيها وما يحدث إذا تسربت:

- وصلات آمنة: نمط برغي قابل للتنبؤ + منطقة جلوس الحشية = تجميع قابل للتكرار عند تنفيذه بشكل صحيح.

- إحكام موثوق: التركيبة الصحيحة للوجه/الحشية/التثبيت ضرورية للوسائط الخطرة وخدمة البخار.

- وصول الصيانة: يمكنك عزل وفصل الوصلات دون قطع الأنابيب—وهذا يقلل نطاق التوقف مباشرةً.

- تفكيك غير مدمر: التفتيش والاستبدال دون أعمال ساخنة (أمر بالغ الأهمية في العديد من المصانع).

- القدرة على التكيف: أنواع الفلنجات المختلفة تتعامل مع الاهتزازات، والتدرجات الحرارية، والأحمال الدورية بشكل مختلف.

- الامتثال التنظيمي: يُحسِّن استخدام المعايير المعترف بها وإجراءات التجميع الموثقة قابلية التدقيق.

نرى الفلنجات تُستخدم على نطاق واسع في هذه القطاعات الرئيسية:

- قطاع البتروكيماويات (أكبر مستهلك)

- معالجة الأغذية والمشروبات (الأسرع نمواً بسبب معايير النظافة والتفكيك المتكرر للتنظيف)

- النفط والغاز (توسيع البنية التحتية العالمية)

- توليد الطاقة (أنظمة البخار حيث يكون اختيار الجوانات والتحكم في حمل البراغي غير قابل للتفاوض)

اختيار المواد أهم من الادعاءات التسويقية. على سبيل المثال، درجات الفولاذ المقاوم للصدأ المحتوية على الموليبدينوم (مثل 316/316L) تُحدد على نطاق واسع عندما يكون خطر التآكل النُقَري بالكلوريد أعلى مما يمكن أن تتحمله 304/304L في نفس نطاق درجة الحرارة—تحقق دائمًا من كيمياء الوسيط ودرجة حرارة التشغيل. مرجع موجز موجه نحو علم المعادن هو توجيهات معهد النيكل حول اختيار الفولاذ المقاوم للصدأ وأدائه: الفولاذ المقاوم للصدأ عالي الأداء (معهد النيكل)

ملف حالة (تسريب “لم يختف”): أظهر خط مياه التبريد تسربًا مستمرًا بعد كل تغيير للجوانة. السبب: كانت وجوه الفلنجات تحتوي على خدوش شعاعية ناتجة عن كشط عدواني؛ ولم تستطع الحشية تجاوز الأخاديد. الحل: أعد تشغيل الوجه لتصحيح النهاية، استبدل الحشية بالسماكة الصحيحة، وأعد الشد وفقًا للنمط المتقاطع الموثق. لم تكن “الحشية المشكلة” هي المشكلة.

هيكل الفلنجة وطرق التوصيل

تصميم الفلنجة الأساسي

تتضمن الفلنجة الصناعية القياسية وجه الختم، الفتحة الداخلية، ثقوب البراغي (دائرة البراغي)، وحيثما ينطبق ذلك، محور/رقبة يدير نقل الإجهاد. السبب في أهمية هذه التفاصيل بسيط: إذا لم تتطابق هندسة الفلنجة مع المعيار، فلا يمكنك ضمان محاذاة التثبيت بالبراغي، منطقة جلوس الحشية، أو سلوك تصنيف الضغط-درجة الحرارة. للاطلاع على نطاق الأبعاد وأعراف الوجوه في فلنجات العمليات الشائعة المصنفة حسب الفئة، راجع نظرة عامة على ASME B16.5 والقوائم القياسية: ASME B16.5 (فلنجات الأنابيب ووصلات الفلنجات)

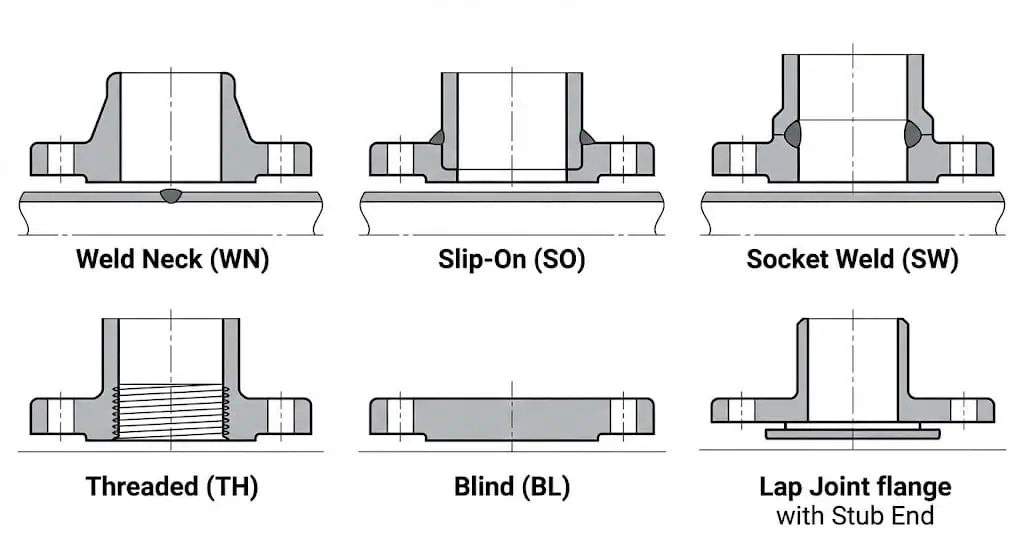

يلخص الجدول أدناه الميزات الهيكلية الرئيسية ووجوه الختم للفلنجات الشائعة التي نواجهها في الميدان:

| نوع الفلنجة | الميزات الهيكلية | وجوه الختم |

|---|---|---|

| فلنجة عنق ملحومة | رقبة مخروطية مع أخدود على شكل V للحام اللحام؛ يوزع انتقال الرقبة الإجهاد بشكل فعال. | وجه مرتفع (RF)، وصلة حلقيّة (RTJ) |

| فلنجة الانزلاق | قطر داخلي أكبر من قطر الأنبوب؛ يتم تثبيته بواسطة لحام الزاوية (داخلي وخارجي). | وجه مسطح (FF)، وجه مرتفع (RF) |

| فلنجة لحام المقبس | يدخل الأنبوب في تجويف الفلنجة؛ يتطلب فجوة 1.6 مم للتوسع الحراري. | وجه مرتفع (RF) |

| فلنجة عمياء | فلنجة صلبة بدون فتحة مركزية؛ تتطابق مع وجه الختم للفلنجة المقترنة. | FF, RF, RTJ |

| شفة وصلة اللفة المشتركة | جسم الفلنجة بالإضافة إلى طرف توصيل منفصل؛ قابل للدوران 360° لتسهيل محاذاة البراغي. | غير مطبق (يستخدم وجه طرف التوصيل) |

| فلنجة ملولبة | قلاوظ داخلي؛ يناسب الأنابيب ذات القلاوظ الخارجي (تحقق من معيار القلاوظ لمنطقتك). | FF, RF |

نختار نوع الفلنجة بناءً على الضغط ودرجة الحرارة والأحمال الدورية وبدل التآكل والحاجة إلى وصول صيانة قابل للتكرار. الفلنجة “الأرخص” التي تفرض إعادة عمل متكررة ليست أرخص في مصنع تشغيلي.

كيف تربط الفلنجات الأنابيب والمعدات

نقوم بتوصيل الفلنجات بالأنابيب والمعدات باستخدام طرق توازن بين القوة، والقابلية للفحص، والتحكم في التجميع. لكل طريقة نمط فشل نموذجي يجب التخطيط له:

- اتصال مسمار / برغي: قابل للخدمة وشائع؛ عادةً ما تأتي حالات الفشل من حمل غير متساوٍ للمسمار / البرغي، أو عدم تطابق الحشية، أو أحمال عدم المحاذاة.

- اتصال ملحوم: قوي ومضغوط؛ غالبًا ما تأتي حالات الفشل من ضعف التحكم في إجراءات اللحام، أو عدم إجراء الفحص غير التدميري حيثما مطلوب، أو إجهاد حراري عند الانتقالات.

- اتصال ملولب: سريع؛ غالبًا ما تأتي حالات الفشل من تلف القلاوظ، أو عدم تطابق المادة السدادة، أو فك الارتخاء بالاهتزاز في الخدمة الدورية.

- اتصال لحام المقبس: قوي للفتحات الصغيرة؛ غالبًا ما تأتي حالات الفشل من تآكل شِقّي عند المقبس وعدم التحكم في الفجوة.

- اتصال مفصل التداخل: صديقة للصيانة؛ غالبًا ما تأتي الأعطال من مادة/تشطيب نهاية القصيرة الخاطئة أو حركة الوصلة غير المأخوذة في الاعتبار في الدعامات.

- اتصال منزلق: اقتصادية التكلفة؛ غالبًا ما تأتي الأعطال من قوة إجهاد أقل وتغيرات في جودة اللحام.

حيث تكون سلامة الوصلة حرجة، فإن ممارسة التجميع الموثقة لا تقل أهمية عن نوع الفلنجة. إرشاد تجميع شائع الاستشارة لوصلات الفلنجات الملولبة هو ASME PCC-1 (إرشادات لتجميع وصلات الفلنجات الملولبة لحدود الضغط): ASME PCC-1 (متجر ANSI الإلكتروني)

عملية تجميع الفلنجة (خطوة بخطوة)

تسلسل تجميع منضبط هو الفرق بين وصلة مستقرة وتسرب يعود بعد الدورة الحرارية الأولى. الخطوات أدناه مكتوبة بالطريقة التي ننفذها فعليًا أثناء أعمال الإيقاف، وليس كقائمة مرجعية بروشورية:

- التفتيش (الوجوه + المسامير اللولبية المزدوجة + الصواميل): افحص وجوه الفلنجة تحت إضاءة جيدة؛ أي خدش يعبر منطقة الجلوس مشبوه. تحقق من المسامير اللولبية المزدوجة للتأكد من عدم وجود تضييق في الرقبة، أو التحام بارد في القلاوظ، أو تآكل. استبدل عناصر التثبيت المشكوك فيها—لا “تأمل” أن يمسك مسمار لولبي مزدوج ممتد بالحمل.

- الإعداد (التنظيف دون تلف): إزالة مادة الحشية القديمة باستخدام طرق لا تخدش السطح. تنظيف بالمذيب وتجفيف. إذا كان لديك تآكل نُقَري في منطقة الجلوس، فأنت بحاجة إلى تشغيل ميكانيكي أو حل حشية هندسية—الحشيات الجديدة وحدها لن تصلح تلف الهندسة.

- المحاذاة (بدون إجبار البراغي): محاذاة الفلنجات بحيث تتطابق فتحات البراغي بشكل طبيعي. إذا اضطررت إلى رفع الفلنجات معًا، فهذا يعني وجود إجهاد في الأنابيب سيخفف الحشية لاحقًا.

- وضع الحشية (المركز + النوع الصحيح): مركز الحشية؛ لا تسمح لها بالتدلي في التجويف (خطر التآكل) أو الجلوس خارج المركز (ضغط غير متساوٍ).

- التحكم في التزليق (الاتساق): قم بتطبيق المزلق المحدد على القلاوظ وأسطح تحمل الصواميل بشكل متسق. تغيير التزليق يغير الاحتكاك وبالتالي يغير القوة المسبقة المحققة لنفس العزم.

- الشد اليدوي (تثبيت الوصلة): اجمع الوصلة بالتساوي. إذا أغلقت جهة واحدة أولاً، توقف وصحح المحاذاة.

- شد (نمط متقاطع + مرحلي): شد في نمط نجمة/متقاطع في عدة مراحل (عادةً 30%، 60%، 100%). اتبع ذلك بمرحلة تحقق نهائية حسب إجراء موقعك.

- اختبار (ضغط مضبوط): اضغط ببطء وراقب. إذا تسرب الوصلة تحت ضغط منخفض، لا “تشدها فقط”—توقف وشخص السبب (نوع الحشية، حالة الوجه، المحاذاة، تبعثر البراغي).

ملف حالة (تسرب خط بخار بعد التشغيل): وصلة بخار مصنفة Class اجتازت اختبار هيدرو بارد لكنها تسربت بعد التسخين. السبب: حمولة براغي غير متساوية من تسلسل شد دائري + عدم إعادة فحص بعد الدورة الحرارية الأولى؛ ارتخت الحشية وفقدت الوصلة إجهاد الجلوس الفعال. الحل: أعد التجميع مع شد مرحلي مضبوط بنمط متقاطع، تحقق من حالة القضيب الملولب/اتساق التزليق، وأجر فحصًا موثقًا بعد استقرار حراري.

نضمن سلامة كل وصلة فلنجية من خلال معالجة التجميع كعملية مضبوطة. إذا كان موقعك لديه تعليمات عمل قائمة على ASME PCC-1، اتبعها؛ التفاصيل (النمط، المراحل، التزليق، الأدوات) هي بالضبط حيث تنجح الوصلات أو تفشل.

دليل مفصل لأنواع الفلنجات

نواجه العديد من الأنواع المختلفة من الفلنجات في أنظمة الأنابيب الصناعية. كل نوع يخدم غرضًا محددًا ويوفر مزايا فريدة لتطبيقك. أدناه، ستجد أنواع الفلنجات الشائعة، وكيف نختارها فعليًا، وما الذي يحدث عادةً عند تطبيقها بشكل خاطئ.

| سؤال الاختيار | ما يجب التحقق منه (هندسيًا) | لماذا يهم |

|---|---|---|

| هل الخدمة دورية / مهتزة؟ | تفضل فلنجة عنق اللحام؛ تجنب فلنجة الانزلاق في الواجبات الدورية الشديدة ما لم يتم تصميمها هندسيًا. | يظهر التعب وتشقق حافة اللحام أولاً حيث يتركز الإجهاد. |

| هل تحتاج إلى تفكيك متكرر؟ | فلنجة المفصل المتداخل + نهاية قصيرة يمكن أن تقلل وقت التوقف إذا كانت المواد والأوجه صحيحة. | الدوران يحل محاذاة ثقوب البراغي دون إجبار الأنابيب. |

| هل اللحام مقيد (منطقة خطرة / قيود في الموقع)؟ | يُمكن استخدام الوصلات الملولبة فقط ضمن حدود الضغط/درجة الحرارة الخاصة بها؛ تحقق من معيار القلاوظ وطريقة السد. | غالبًا ما تحدث تسريبات الوصلات الملولبة من الاهتزاز وممارسات السد غير الصحيحة. |

| هل الوسط المار مُتآكل/حامل للكلوريد؟ | تحقق من توافق المواد (316L مقابل الدوبلكس مقابل سبيكة النيكل) ومقاومة الكيمياء للجوانات. | تتلف منتجات التآكل الأسطح وتقلل من قوة الشد للمسامير بمرور الوقت. |

فلنجات رقبة اللحام

توفر فلنجات العنق الملحومة أعلى موثوقية للمفصل لأنظمة الأنابيب الحرجة لأن العنق المخروطي ينقل الإجهاد بسلاسة إلى جدار الأنبوب. نقوم بلحام هذه الفلنجات مباشرةً بالأنبوب (لحام بوت)، مما يقلل من مخاطر التعب عالي الدورات مقارنةً بهندسة الانزلاق في الخدمة المتطلبة.

| الميزة/التطبيق | الوصف |

|---|---|

| البناء | عنق مخروطي مع وصلة لحام بوت لقوة فائقة. |

| الاستخدام عالي الضغط | خيار شائع للأنابيب العملية المصنفة حسب الفئة وفتحات معدات الدوران حيث تكون الموثوقية حرجة. |

| الصناعات | النفط والغاز، توليد الطاقة، الكيماويات، البحرية، الأغذية والمشروبات، اللب والورق، التعدين. |

| المزايا | توزيع إجهاد متساوٍ، أداء أفضل للإجهاد تحت الدورات الحرارية والاهتزاز. |

| الأنواع | فلنجات عنق اللحام القياسية والطويلة (LWN) للاحتياجات الثقيلة. |

- نحدد فلنجات عنق اللحام في:

- خطوط أنابيب النفط والغاز ومصانع المعالجة

- توليد الطاقة (البخار، المكثفات، الخدمات عالية الحرارة)

- أنابيب الكيماويات والصيدلة

- أنظمة الوقود البحري والغاز الطبيعي المسال

نصيحة: إذا رأيت تسربات متكررة للحشيات على خط اهتزازي مع وصلات انزلاقية، فإن “الحل” غالبًا ما يكون ترقية صلابة الوصلات وأداء الإجهاد—وليس تغيير علامات الحشيات.

الشفاه القابلة للانزلاق

فلنجات الانزلاق توفر سهولة التركيب والمحاذاة لأنابيب الأغراض العامة. نقوم بتمرير الفلنجة فوق الأنبوب ونثبتها بواسطة لحامات زاوية على الجانبين (من الداخل والخارج). المقايضة هي قوة إجهاد أقل مقارنة بفلنجات العنق الملحوم، لذا فإن شدة الخدمة مهمة.

| مزايا فلنجات الانزلاق | عيوب فلنجات الانزلاق |

|---|---|

| سهولة المحاذاة أثناء التثبيت (قابلة للدوران) | قوة إجهاد أقل مقارنة بفلنجات العنق الملحوم |

| ميسورة التكلفة وفعالة من حيث التكلفة | غير مفضلة للخدمة الدورية الشديدة أو ذات الاهتزاز العالي |

| متعددة الاستخدامات لمختلف الأحجام | تغير جودة اللحام يمكن أن يهيمن على أداء الوصلة |

- غالبًا ما نختار فلنجات الانزلاق لمعالجة المياه، وأنظمة التدفئة والتهوية والتكييف، والخدمات ذات الضغط المنخفض إلى المتوسط حيث تكون الأحمال الدورية محدودة.

- إذا كان مصنعك يشهد دورات حرارية متكررة، خطط للفحص لتشقق طرف اللحام واسترخاء حمل البراغي أثناء التوقفات.

فلنجات لحام مقبس (Socket Weld)

تُعد فلنجات اللحام بالمقبس مناسبة للأنابيب صغيرة القطر وعالية الضغط حيث يكون اللحام بالتداخل صعبًا. تُدخل الأنبوب في مقبس الفلنجة وتلحمه حول الحافة. تشمل ممارسة الإدخال المحددة شائعًا فجوة صغيرة للتحكم في التمدد الحراري—تحقق من متطلبات الكود/المشروع بدلاً من “تثبيت الأنبوب في المقبس حتى القاع”.

| الصناعات | الاستخدام الأساسي |

|---|---|

| النفط والغاز | ربط خطوط الهيدروليك وأجهزة القياس (ضمن معايير الهندسة في الموقع) |

| المعالجة الكيميائية | ربط خطوط الأنابيب صغيرة القطر للمواد الكيميائية والمذيبات |

| توليد الطاقة | ملحقات البخار/المكثفات صغيرة القطر |

| الأغذية والمشروبات | مرافق الفولاذ المقاوم للصدأ صغيرة القطر حيث تكون النظافة مهمة |

| التدفئة والتهوية وتكييف الهواء والتبريد | ربط خطوط المبرد والمرافق صغيرة القطر |

- كن على دراية بمخاطر التآكل الشِقّي في الخدمات الرطبة/الكلوريدية؛ يهم اختيار المادة وإمكانية الوصول للتفتيش.

فلنجات حرة (Lap Joint)

توفر فلنجات المفصل المنزلق مرونة وسرعة في شد البراغي عندما يكون المحاذاة صعبة. تُستخدم مع نهاية كعب، مما يسمح لحلقة الفلنجة بالدوران بحرية—وهذا يقلل من إغراء فرض عدم المحاذاة مع المسامير اللولبية المزدوجة. لمقارنة أعمق مرتبطة بتوقفات التشغيل والتكلفة، انظر: فلنجة وصلة لاب مقابل فلنجة انزلاقية

- نقوم بتجميع المكونات بشكل منفصل لتركيب مرن.

- نضع الفلنجات الخلفية قبل تركيب الأنابيب، مما يجعل التعديلات سهلة.

- نقلل وقت التركيب في المساحات الضيقة، مما يحسن كفاءة الصيانة.

- تسمح فلنجات وصلة لاب بإجراء تعديلات سريعة وفك متكرر.

- يجب أن تتطابق مادة نهاية الكعب ونهاية الوجه مع الخدمة؛ يمكن أن تصبح نهاية الكعب “الرخيصة” سبب التسرب.

ملاحظة: فلنجات وصلة لاب صديقة للصيانة، لكنها ليست اختصاراً لتجاوز اختيار الحشية الصحيح والتحكم في حمل البراغي.

فلنجات مسننة (Threaded)

توفر الفلنجات الملولبة اتصالاً خالياً من اللحام للخدمات المحدودة حيث تسمح معايير المشروع بذلك. نستخدمها لخطوط الضغط/درجة الحرارة المنخفضة ولحالات الإصلاح حيث تكون الأعمال الساخنة مقيدة. عند استخدام الفلنجات الملولبة، تحقق من معيار القلاوظ (يعتمد على المنطقة/المشروع) واعتمد طريقة سد تطابق الوسط ودرجة الحرارة.

- سهولة التركيب—لا حاجة إلى اللحام.

- اقتصادية للإصلاحات والتعديلات.

- قابلة للتعديل—يمكنك فكها وإعادة تثبيتها حسب الحاجة.

- مناسبة بشكل أفضل للتطبيقات ذات الضغط المنخفض ودرجة الحرارة المنخفضة مثل خطوط إمداد المياه وخدمات الهواء.

للحصول على نظرة عملية مع ملاحظات الاختيار، انظر: فلنجات مسننة (Threaded)

ملف حالة (تسرب ملولب على خط مرافق مهتز): مفصل فلنجة ملولب على رأس هواء مهتز تم فكه بشكل متكرر. السبب: اهتزاز + تحكم غير كافٍ في طول التعشيق اللولبي + ممارسة غير مناسبة للمادة السادة لدرجة حرارة التشغيل. الحل: ترقية إلى مفصل ملحوم أو إضافة تخفيف الاهتزاز؛ إذا كان يجب أن يبقى ملولبًا، فرض معيار القلاوظ، وطول التعشيق، ومواصفات المادة السادة، والتفتيش الدوري.

فلنجات عمياء (Blind)

الفلنجات العمياء تُغلق نهايات أنظمة الأنابيب أو الفتحات غير المستخدمة. نستخدمها لعزل أقسام للصيانة أو الاختبار أو التوسع المستقبلي. تتعرض لقوة صافية عالية من الضغط الداخلي المؤثر عبر مساحة الممر، لذا فإن حالة البرغي، واتساق التزليق، وطريقة الشد تكون حرجة أثناء أعمال العزل.

- في المصانع الكيميائية، نقوم بإغلاق خطوط الأنابيب أثناء التنظيف أو التفتيش.

- في محطات معالجة المياه والمنشآت الصناعية، نتحكم في التدفق ونعزل الأقسام للإصلاحات.

- في محطات الطاقة، نقوم بإغلاق خطوط البخار أو الماء أو الغاز أثناء عمليات الإيقاف.

عند عزل الأنظمة، عامل فلنجات العمياء كحدود أمان—وثق طريقة عزم الشد وتحقق من عدم التسرب عند ضغط منخفض قبل العودة إلى الخدمة.

فلنجات العنق الملحومة الطويلة

فلنجات العنق الملحومة الطويلة (LWN) تتميز بعنق ممتد لتعزيز إضافي وتوزيع الإجهاد. نلحمها على الأنابيب أو الأوعية (الخزانات/الأعمدة) حيث يقلل التعزيز المحلي والانتقال السلس للإجهاد من مخاطر الفشل بالقرب من منطقة الغلاف/الفوهة.

- يقلل تصميم العنق الممتد من مخاطر الفشل الميكانيكي بالقرب من جدار الوعاء.

- تعزز وصلة اللحام باللحام البطني السلامة الهيكلية وتقلل من الاضطراب.

- متوفرة بفولاذ الكربون، والفولاذ المقاوم للصدأ، ومواد أخرى لتلبية احتياجات متنوعة.

نصيحة السلامة: عادةً ما يتم اختيار صامولة القفل الثقيلة بناءً على أحمال الفوهة واحتياجات التعزيز. عالجها كقرار تصميم ميكانيكي، وليس فقط كقرار “فئة ضغط”.

فلنجات متخصصة

تتعامل الفلنجات المتخصصة مع تحديات فريدة في أنظمة الأنابيب المعقدة. نختار هذه عندما لا تلبي الفلنجات القياسية المتطلبات الهندسية المحددة.

| نوع الفلنجة | تطبيقات فريدة |

|---|---|

| فلنجة الفتحة | تُستخدم مع ألواح الفتحة لقياس معدلات تدفق السوائل في خطوط الأنابيب. |

| الستارة الطرفية | جهاز أمان لعزل أقسام خطوط الأنابيب بشكل إيجابي للصيانة (مواضع مفتوحة/مغلقة). |

| فلنجة المرساة | مدمجة في الخرسانة لتقييد حركة الأنابيب وامتصاص قوى الدفع. |

| فلنجة موسعة/مخفضة | تُستخدم لتغيير حجم الأنبوب عند وصلة الفلنجة، مما يوفر مساحة. |

| فلنجة دوارة | تسمح بضبط دوراني لمحاذاة البراغي، مشابهة لفلنجات الوصل المنزلقة ولكن بضغط أعلى. |

| فلنجة نيبو/فلنجة ولدو | تجمع بين فلنجة ووصلة فرعية (أوليت) لتبسيط التفرع. |

| فلنجة ذات وصلة حلقية | محددة لخطوط النفط والغاز والصناعات البتروكيماوية عالية الضغط (تحقق من فئة المشروع ومعيار الأخدود). |

نعتمد على الفلنجات المتخصصة لحل مشاكل هندسية محددة وضمان أداء موثوق في التطبيقات المتخصصة.

ملخص: فهم نوع الفلنجة هو الخطوة الأولى فقط. يتم تحديد موثوقية الوصلة من خلال النظام الكامل: نوع الوجه، عائلة الحشية، درجة التثبيت، المحاذاة، والتحكم في التجميع.

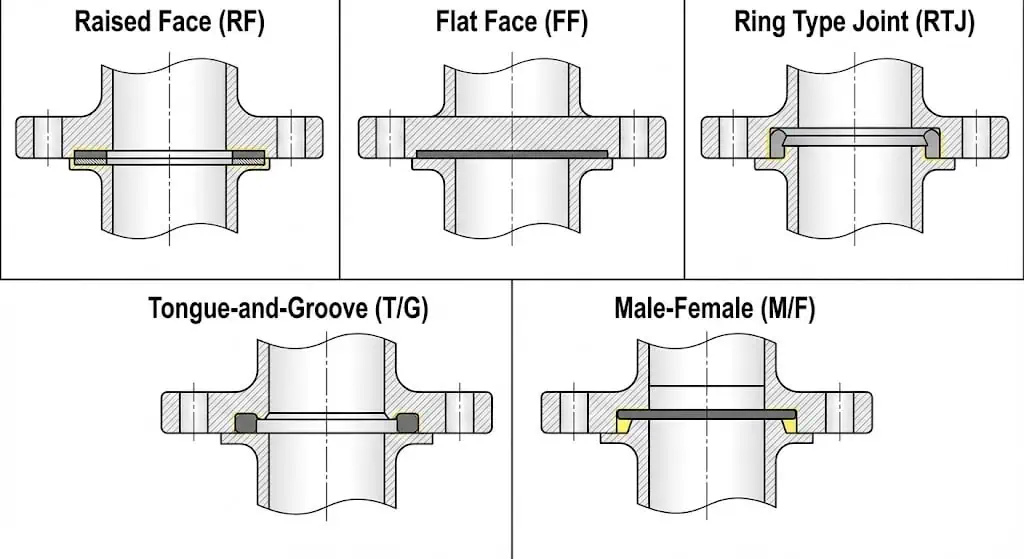

أنواع أوجه الفلنجة: واجهة الإغلاق

نواجه عدة أنواع لوجوه الفلنجات في خطوط الأنابيب الصناعية. يؤثر نوع الوجه على أداء الإحكام ويحدد توافق الحشية. للحصول على إرشادات حول واجهة الحشية إلى الوجه وتوقعات تشطيب الوجه المستخدمة في الصناعة، هناك ملاحظة شائعة الاستشارة من مصنع للحشيات هي: تشطيب وجه الفلنجة ونعومة السطح (Flexitallic)

| نوع وجه الفلنجة | الخصائص | التطبيقات الشائعة |

|---|---|---|

| وجه مسطح (FF) | سطح مستوٍ، يستخدم حشية كاملة الوجه، يزيد مساحة التلامس ويقلل الإجهاد الموضعي. | معالجة المياه، أنظمة التدفئة والتهوية والتكييف، وصلات مضخات/صمامات الحديد الزهر. |

| وجه مرتفع (RF) | سطح مرتفع يتركز الضغط على الحشية، يحسن قدرة الإحكام للعديد من خدمات العمليات. | النفط والغاز، توليد الطاقة، خطوط العمليات القياسية المصنفة حسب الفئة. |

| وصلة من نوع الحلقة (RTJ) | إحكام معدني إلى معدني باستخدام حلقة في أخدود مخرط؛ للخدمات عالية الشدة عند تصميمها هندسياً. | المصافي، خدمات الضغط العالي/درجة الحرارة العالية، مشاريع الواجبات الشديدة. |

فلنجات ذات وجه مستوٍ (FF)

نستخدم الفلنجات ذات الوجه المسطح للأنظمة منخفضة الضغط ودرجة الحرارة وللمواد المقابلة الهشة. يزيد السطح المسطح من مساحة تلامس الحشية ويساعد في تجنب الإجهاد الزائد لمكونات الحديد الزهر أو FRP. عمليًا، تعتمد وصلات الوجه المسطح بشكل كبير على اختيار حشية كاملة الوجه الصحيحة وحمل البرغي المضبوط لتجنب التشقق أو تشوه الوجه.

ملف حالة (مضخة من الحديد الزهر متشققة عند الفلنجة): تم تثبيت فلنجة فولاذية RF مباشرةً على فوهة مضخة من الحديد الزهر FF. السبب: أنشأت هندسة RF فجوة وحملًا مركزًا؛ قام الشد بجسر الفجوة عن طريق ثني وجه الحديد الزهر حتى انكسر. الوقاية: تطابق أنواع الوجوه؛ إذا كان الاتصال المختلط لا مفر منه، قم بتشغيل الوجه المرتفع بشكل مسطح أو استخدم فاصل/محول مصمم هندسيًا وفقًا لإجراء المشروع.

الفلنجات ذات الوجه المرتفع (RF)

نعتمد على الفلنجات ذات الوجه المرتفع لغالبية تطبيقات مصانع المعالجة لأنها توفر إجهاد جلوس أعلى للحشية لحمل برغي معين. تتحمل وصلات RF العديد من عائلات الحشيات (ملفوفة حلزونيًا، كامبروفيل، ألياف مضغوطة) عندما يتطابق تشطيب الوجه واختيار الحشية مع الخدمة.

- مزايا الفلنجات ذات الوجه المرتفع:

- قدرة أفضل على الإحكام عبر نطاقات خدمة أوسع من FF عند التجميع بشكل صحيح.

- يتسع لتصاميم متعددة للحشيات، مما يساعد في تخطيط الصيانة.

- شائع ومُوحد على نطاق واسع في الأنابيب المصنفة حسب الفئة.

وجه ذكر-أنثى ولسان-وأخدود

نختار وجهي ذكر-أنثى (M/F) ولسان-وأخدود (T/G) للتحكم في وضع الحشية ولحمايتها من جانب الوسط.

- وجه ذكر-أنثى: وجه واحد مرتفع (ذكر) والآخر منخفض (أنثى)، مما يحافظ على مركزية الحشية.

- وجه لسان-وأخدود: تصميم متشابك يحمي حواف الحشية ويحسن مقاومة الانفجار عند تصميمه للخدمة.

فلنجات نوع وصلة الحلقة (RTJ)

تُحدد وصلات الفلنجات من نوع RTJ للخدمات عالية الشدة حيث توفر حلقة معدنية في مجرى مخرطة واجهة إحكام قوية. نوع الحلقة الصحيح، ومعيار المجرى، والتحكم في حمل البرغي إلزامية؛ لا يضمن وسم “RTJ” وحده السلامة إذا كانت مادة الحلقة وتشطيب المجرى غير مناسبة للخدمة.

ملاحظة: وصلات RTJ ليست متساهلة. عالجها كوصلات مصممة هندسياً: تحقق من مادة الحلقة، وأبعاد المجرى، ودرجة البرغي، والتشحيم، وإجراء الشد.

اختيار مواد الفلنجات

اختيار مادة الفلنجة المناسبة ضروري للسلامة وتكلفة دورة الحياة. يجب أن نأخذ في الاعتبار القوة الميكانيكية، ومقاومة التآكل، وتحمل درجة الحرارة، وكيمياء الوسط (بما في ذلك الكلوريدات، والأحماض، والخدمة الحامضة، وعوامل التنظيف). “الفولاذ المقاوم للصدأ” ليست مادة واحدة؛ إنها عائلة ذات سلوكيات مختلفة جداً في الخدمة مع الكلوريدات ودرجات الحرارة العالية.

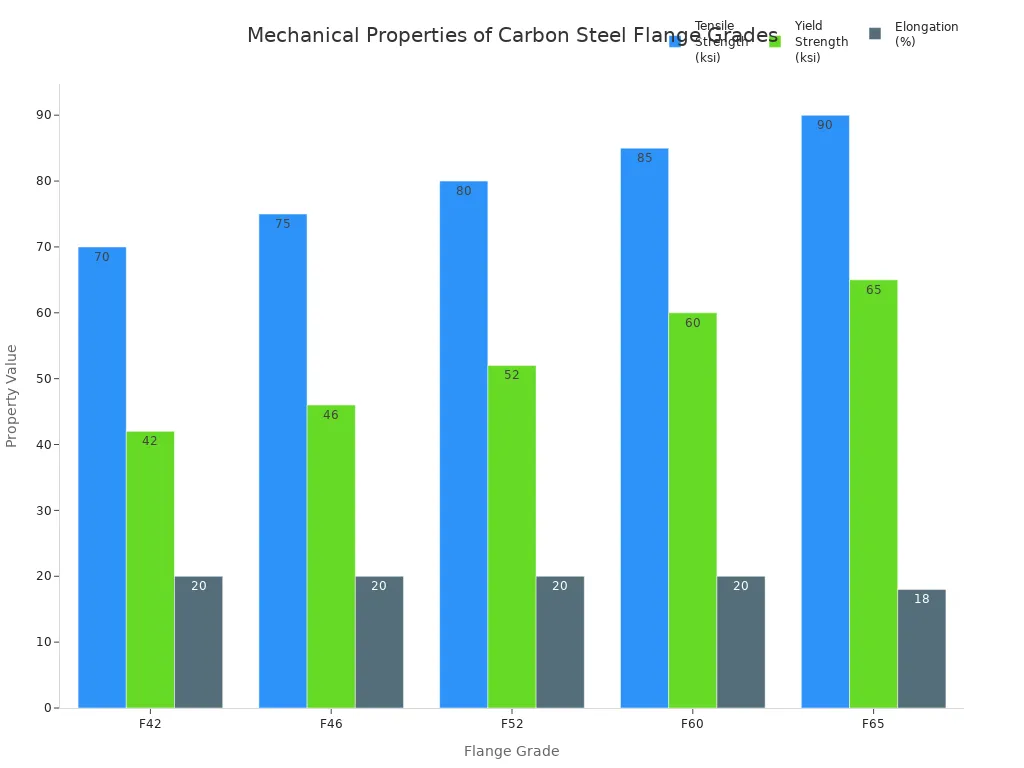

فلنجات الفولاذ الكربوني

نختار فلنجات الفولاذ الكربوني للعديد من التطبيقات عالية الضغط ودرجات الحرارة المرتفعة لأنها توفر القوة وقابلية اللحام بتكلفة معقولة. تشمل درجات فلنجات الفولاذ الكربوني المطروقة النموذجية ASTM A105 (تحقق من مواصفات المشروع). حيث تكون المتانة عند درجات الحرارة المنخفضة مطلوبة، قد يتطلب مشروعك اختبارات تأثير إضافية ودرجات مواد مختلفة.

| الصف | قوة الشد (كيلو رطل لكل بوصة مربعة) | قوة الخضوع (كيلو رطل لكل بوصة مربعة) | استطالة (%) | متانة الصدم |

|---|---|---|---|---|

| F42 | 70-90 | الحد الأدنى 42 | الحد الأدنى 20 | يلبي متطلبات شاربى V-notch |

| F46 | 75-95 | الحد الأدنى 46 | الحد الأدنى 20 | تم اختبار متانة الصدم |

| F52 | 80-100 | الحد الأدنى 52 | الحد الأدنى 20 | مقاومة الصدمات في درجات الحرارة المنخفضة |

| F60 | 85-105 | الحد الأدنى 60 | الحد الأدنى 20 | يتطلب اختبار درجات الحرارة المنخفضة |

| F65 | 90-110 | الحد الأدنى 65 | الحد الأدنى 18 | يتطلب اختبار شاربي V-notch |

نصيحة: القوة ليست القصة الكاملة. إذا كانت الخدمة تشهد درجات حرارة منخفضة أو دورات عالية، حدد متطلبات المتانة وتحقق من MTRs/اختبارات الصدمات وفقًا للمواصفات المشروع.

فلنجات ستانلس ستيل

نعتمد على فلنجات الفولاذ المقاوم للصدأ (304/304L، 316/316L وما بعدها) حيث تكون مقاومة التآكل والنظافة مهمة. القاعدة العملية للاختيار هي مطابقة درجة الفولاذ المقاوم للصدأ مع مستوى الكلوريد، ودرجة الحرارة، وظروف الشقوق. تُفضل 316/316L على نطاق واسع على 304/304L في البيئات ذات الكلوريد العالي لأن الموليبدينوم يحسن مقاومة التآكل النُقَري؛ تحقق من ذلك مقابل تحليل الوسيط ونطاق درجة الحرارة. مرجع موجز حول أداء واختيار الفولاذ المقاوم للصدأ هو: معهد النيكل – فولاذ مقاوم للصدأ عالي الأداء

| نوع المادة | مقاومة التآكل | التطبيقات المناسبة |

|---|---|---|

| فلنجات الفولاذ المقاوم للصدأ (304/316) | جيد إلى ممتاز في العديد من البيئات عندما تتطابق الدرجة مع كيمياء الوسيط | الصناعات الكيميائية، والغذائية، والصيدلانية |

| فلنجات الفولاذ السبائكي | قوة جيدة ومقاومة لدرجة الحرارة؛ يعتمد أداء التآكل على البيئة | الغلايات عالية الضغط، خطوط الأنابيب عالية الحرارة |

ملف حالة (التآكل النُقَري الناتج عن الكلوريد يؤدي إلى تسرب الحشية): تطور تآكل نُقَري موضعي تحت منطقة جلوس الحشية في فلنجة من الفولاذ المقاوم للصدأ 304L في ماء دافئ يحتوي على كلوريد. السبب: ظروف شِقّية + كلوريد + درجة حرارة. الحل: ترقية المادة (غالبًا 316L أو فولاذ ثنائي الطور حسب الكلوريد/درجة الحرارة)، وتحسين الصرف/ظروف الشقوق، واستبدال الحشية بأخرى متوافقة مع الوسط ونظام التنظيف.

فلنجات الفولاذ السبائكي

نختار فلنجات من الفولاذ السبائكي (مثل عائلات الكروم-موليبدينوم) حيث تكون هناك حاجة إلى قوة مرتفعة في درجات الحرارة العالية ومقاومة الزحف. هذه شائعة في خدمات البخار عالي الحرارة والمراجل. تحقق دائمًا من متطلبات المعالجة الحرارية وإجراءات اللحام؛ يمكن أن يصبح التحكم السيء في الإجراءات مصدر فشل في منطقة التأثر الحراري.

فلنجات من سبائك النيكل

نستخدم فلنجات من سبائك النيكل للبيئات التآكلية الشديدة ومقاومة الأكسدة في درجات الحرارة العالية. يتم التحديد عادةً بناءً على الكيمياء المحددة (الأحماض، الكلوريدات، الخدمة الحامضية)، وليس بناءً على افتراضات “معدن أفضل”.

| نوع سبيكة النيكل | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|

| إنكونيل (625) | مقاومة درجات الحرارة العالية والأكسدة | الكيماويات، البتروكيماويات، الفضاء الجوي |

| هاستيلوي (C276) | مقاومة فائقة للأحماض، متانة | معالجة الكيماويات، مكافحة التلوث، أجهزة الغسيل |

| مونيل (400) | مقاومة مياه البحر، متانة | القطاع البحري، النفط والغاز، محطات تحلية المياه |

فلنجات غير معدنية ومركبة

نختار الفلنجات غير المعدنية والمركبة للتطبيقات المتخصصة منخفضة الضغط حيث تكون المناعة ضد التآكل أو الوزن هي الأولوية. دائماً تحقق من حدود درجة الحرارة، وسلوك حمل البرغي (الزحف)، وصلابة الفلنجة؛ حيث تظهر العديد من مشاكل الفلنجات المركبة بعد الاسترخاء تحت حمل البرغي المستمر.

| المادة | المزايا | الاستخدامات الشائعة |

|---|---|---|

| PTFE | مقاومة كيميائية شديدة، غير لاصق | خطوط الأنابيب الكيميائية (أنابيب مبطنة) |

| الألياف الزجاجية (FRP) | خفيف الوزن، مقاومة للتآكل | معالجة المياه، التدفئة والتهوية وتكييف الهواء، سحب مياه البحر |

| بوليمر مقوى | عزل، متانة | معالجة الأغذية، صناعة خفيفة |

نصيحة: المفاصل المركبة والمبطنة بالـ PTFE حساسة لارتخاء البرغي. خطط للتحقق من عزم الشد بعد الخدمة الأولية إذا كانت إجراءاتك تتطلب ذلك.

شرح معايير الفلنجات وتصنيفاتها

فلنجات ASME و ANSI

نعتمد على معايير ASME لمعظم فلنجات أنابيب العمليات المصنفة حسب الفئة. كقاعدة عملية: استخدم ASME B16.5 للأحجام والفئات الشائعة، وASME B16.47 للفلنجات ذات القطر الكبير والفئات (حسب المشروع). للاطلاع على النطاق الرسمي وقوائم المعايير، استخدم صفحات معايير ASME و ANSI: ASME B16.5

- ASME B16.5: فلنجات الأنابيب وملحقات الفلنجات (تُستخدم عادةً في الأنابيب المصنفة حسب الفئة)

- ASME B16.47: فلنجات ذات قطر كبير (حسب المشروع)

- “غالبًا ما يُستخدم ”ANSI" تاريخيًا للاتفاقيات الأبعادية؛ تحقق من إصدار ASME الفعلي المنطبق على مشروعك.

فلنجات DIN و EN و JIS و GB/T

نواجه معايير DIN/EN و JIS و GB/T في أوروبا وآسيا، وهي غير قابلة للتبادل في نمط البرغي مع ASME بدون محولات. الاختلاف الحاسم عادةً يكون في قطر دائرة البراغي واتفاقيات حجم/عدد الثقوب (متري مقابل إنجليزي)، وليس “الجودة”.”

| الجانب | ASME/ANSI (الولايات المتحدة/عالمي) | DIN/EN (أوروبا/عالمي) |

|---|---|---|

| قطر دائرة البراغي | إنجليزي (بوصة) | متري (مم) |

| نظام تصنيف الضغط | فئة (150، 300، إلخ.) | PN (10، 16، 40، إلخ.) |

| سُمك الفلنجة | غالبًا أثقل | يختلف حسب PN والنوع؛ غالبًا أخف للمقاييس الاسمية المماثلة |

فلنجات API و AWWA

نستخدم معايير API وAWWA للصناعات المتخصصة حيث يختلف أساس التصميم عن أنابيب العمليات العامة.

- API 6A: محدد لمعدات رأس البئر وشجرة الكريسماس؛ تشمل عائلة المعيار ضغوط عمل عالية تصل إلى 20000 رطل لكل بوصة مربعة في سياقات معدات المنبع. استخدم القائمة الرسمية لـ API عندما يشير مشروعك إلى معدات API: API Specification 6A (API)

- AWWA C207 / C228: محدد لخدمات شبكات المياه؛ تتبع اختيارات واتفاقيات الحفر ممارسات صناعة المياه. القوائم الرسمية: AWWA C207 (AWWA) و AWWA C228 (AWWA PDF)

فئات الضغط والعلامات

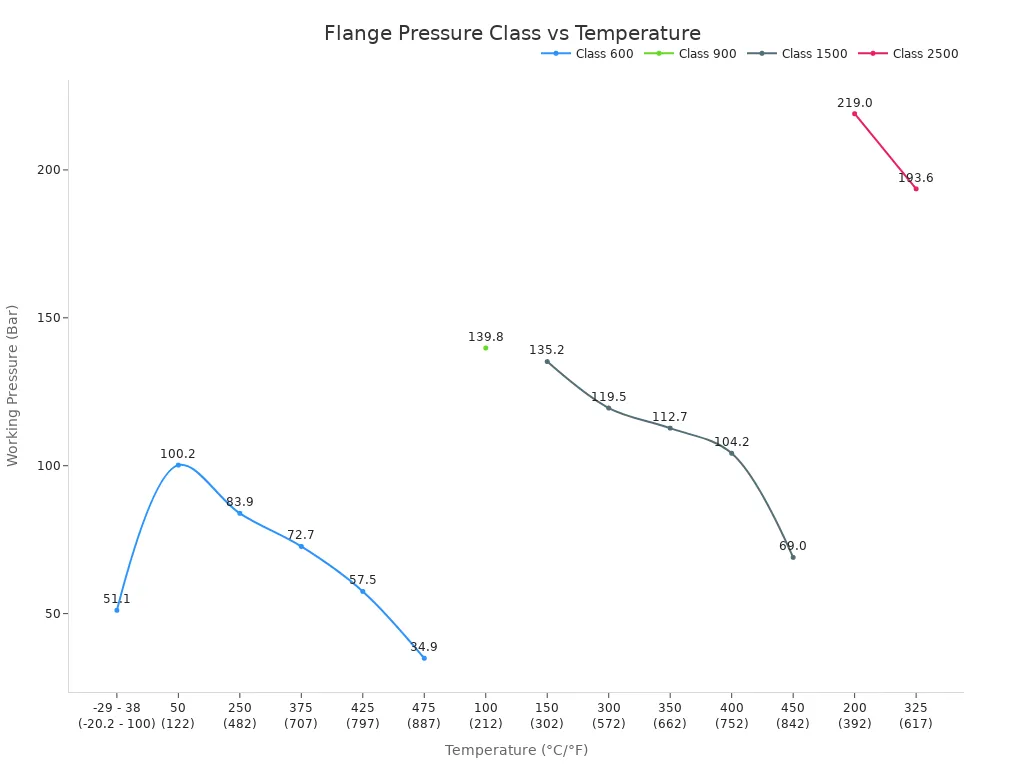

نحدد سعة الضغط للفلنجة من خلال فئتها أو تصنيف PN، دائمًا كدالة لدرجة الحرارة ومجموعة المواد. نفس رقم الفئة لا يعني نفس الضغط المسموح به عبر المواد في درجات الحرارة المرتفعة—تحقق من جدول التصنيف لمجموعة المادة المحددة المستخدمة في مشروعك.

| درجة الحرارة °C (°F) | فئة 300 أقصى ضغط | الضغط الأقصى للفئة 900 | الضغط الأقصى للفئة 2500 |

|---|---|---|---|

| -29 – 38 (-20.2 – 100) | 51.1 بار (741 رطل/بوصة مربعة) | 153.2 بار (2222 رطل/بوصة مربعة) | 425.5 بار (6171 رطل/بوصة مربعة) |

| 100 (212) | 46.6 بار (676 رطل/بوصة مربعة) | 139.8 بار (2026 رطل/بوصة مربعة) | 388.4 بار (5633 رطل لكل بوصة مربعة) |

| 200 (392) | 43.8 بار (635 رطل لكل بوصة مربعة) | 131.4 بار (1906 رطل لكل بوصة مربعة) | 365.0 بار (5294 رطل لكل بوصة مربعة) |

نجد علامات مطبوعة على حافة الفلنجة تحدد النوع والحجم والمادة وفئة الضغط ورقم الدفعة. عالج أرقام الدفعة كمفاتيح للتتبع—إذا لم تتمكن من تتبع تقارير اختبار المواد على الوصلات الحرجة، فلن تتمكن من التحقق من الامتثال عندما يحدث خطأ ما.

أبعاد الفلنجة والقياس

الأبعاد الرئيسية للفلنجة

يجب علينا قياس الأبعاد الحرجة لضمان ملاءمة مناسبة وتجنب الوصلات “شبه المتطابقة” التي تفشل أثناء التثبيت. في أعمال الإيقاف، التحقق من قطر دائرة البراغي وحجم/عدد الثقوب يمنع إعادة العمل والإجبار غير الآمن.

- القطر الخارجي (OD)

- القطر الداخلي (ID / حجم التجويف)

- قطر دائرة البراغي (BCD) – حاسم للمحاذاة

- قطر فتحة البرغي وعدد الفتحات

- قطر المحور عند القاعدة ونهاية اللحام (حيث ينطبق)

- سمك الفلنجة (t)

فحص سريع: إذا كانت الفلنجتان “تقريبًا” تتماشيان، توقف. اختلاف بضعة ملليمترات كافٍ لتحميل الوصلة والتسبب في فقدان القوة المسبقة لاحقًا.

أدوات قياس الفلنجات

نعتمد على أدوات دقيقة لقياس أبعاد الفلنجات في البيئات الصناعية. يعتمد اختيار الأداة على التسامح المطلوب وملف مخاطر الوصلة.

| الميزة | الوصف |

|---|---|

| أجهزة قياس فيرنير | قياسات دقيقة للقطر الخارجي، المحور، والسُمك. |

| شريط القياس | فحوصات سريعة للأقطار الكبيرة. |

| مقياس فتحات البراغي | يفحص أبعاد دائرة البراغي وتباعد الفتحات. |

| مقياس القلاوظ | يحدد خطوة القلاوظ على الفلنجات الملولبة. |

عوامل الوزن والتسعير

نحدد وزن الفلنجة وتسعيرها من خلال مراعاة حجم المادة، مسار التشكيل/الصب، تعقيد التشغيل الآلي، ومتطلبات التوثيق. في المشتريات، لا تتجاهل الوثائق: يمكن أن تكون شهادة EN 10204 3.1 ومتطلبات PMI إلزامية في الخدمات الحرجة.

| عامل | الوصف |

|---|---|

| التركيب المادي | تتكلف سبائك النيكل والدرجات المزدوجة أكثر من الصلب الكربوني بسبب السبائك والمعالجة. |

| عملية التصنيع | يقدم التشكيل بالطرق عادةً تدفق حبيبي ومتانة أفضل من الصب، لكنه يكلف أكثر. |

| نهاية السطح | تضيف التشطيب السطحي، وتشغيل الأخاديد (RTJ)، والطلاءات الخاصة تكلفة. |

حشيات الفلنجات، والصواميل، والبراغي

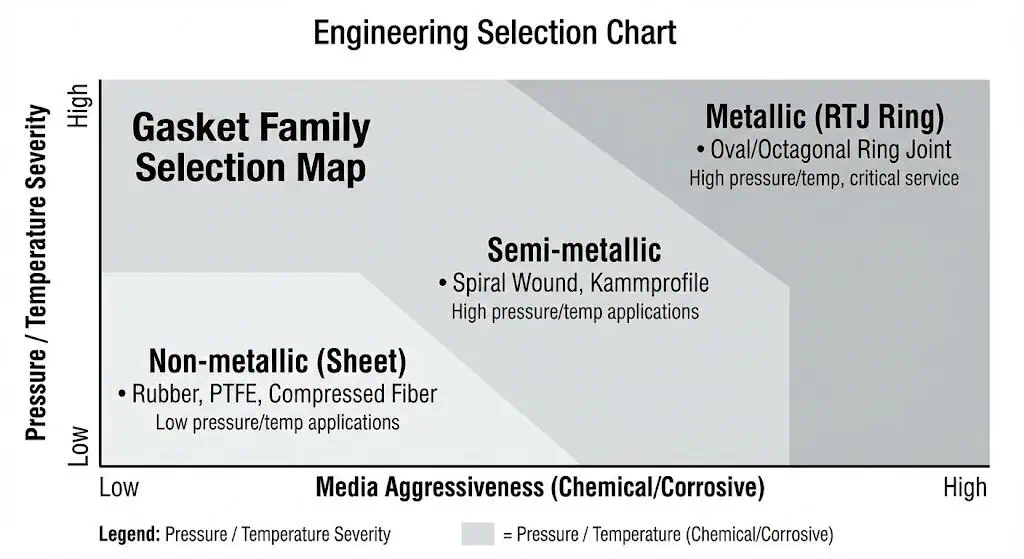

أنواع حشيات الفلنجات

نحتاج إلى الحشية المناسبة لضمان وصلة مانعة للتسرب لأن الحشية يجب أن تتطابق مع نوع السطح، والخدمة، وطريقة التجميع. إذا كان مشروعك يشير إلى معايير حشيات ASME، فإن قوائم المعايير الشائعة الاستشهاد هي:

- حشيات غير معدنية: عادةً للخدمات ذات الضغط/درجة الحرارة المنخفضة. مرجع قائمة المعيار: ASME B16.21 (ANSI Webstore)

- حشوات شبه معدنية: الحشوات الحلزونية والكامبروفايل شائعة في خطوط البخار والعمليات. مرجع القائمة القياسية: ASME B16.20 (ANSI Webstore)

- حشوات معدنية: حلقات RTJ للخدمة الشديدة عند تصميمها؛ تحقق من نوع الحلقة/المادة والمعيار التجويفي.

اختيار الصواميل والبراغي

يجب علينا اختيار عناصر التثبيت الصحيحة لوصلة فلنجة آمنة لأن عناصر التثبيت تحدد القوة المسبقة القابلة للتحقيق والقدرة على تحمل درجة الحرارة. في العديد من المشاريع الصناعية، تشمل مراجع التثبيت الشائعة ASTM A193 (تثبيت للخدمة عالية الحرارة أو الضغط العالي) ومعايير الصواميل المطابقة مثل ASTM A194. يمكن استخدام صفحات المعايير الرسمية كمراجع للشراء:

| نوع المثبت | مجال التطبيق | خيارات المواد |

|---|---|---|

| مسامير لولبية مزدوجة (قلاوظ كامل) | شائعة في الفلنجات الصناعية (الشد من الجانبين) | تحقق من مواصفات المشروع (غالبًا عائلات تثبيت ASTM لخدمة حدود الضغط) |

| مسامير آلية (رأس سداسي) | تطبيقات ضغط منخفض ومساحة محدودة | فولاذ كربوني، فولاذ مقاوم للصدأ (تحقق من المواصفات) |

| صواميل سداسية ثقيلة | وصلات عالية الحمل | تطابق مادة/درجة الصامولة مع مواصفات المسمار اللولبي المزدوج |

لتخطيط التثبيت، طول المسمار مهم (طول التعشيق اللولبي ومجموعة الحشية). إذا كنت بحاجة إلى نهج عملي للتحديد، انظر: صيغة طول مسمار الفلنجة

ضمان الإغلاق المناسب

نحقق الإغلاق المناسب من خلال التحكم في المتغيرات التي تغير فعليًا القوة المسبقة وإجهاد الحشية. نظف الأسطح، ضع الحشية في المركز، تحكم في التزليق، استخدم أدوات معايرة، وشد بنمط متقاطع مع مراحل متعددة. إذا تطلب إجراءك ذلك، قم بتمرير تحقق بعد الاستقرار (دورة حرارية) لأن استرخاء الحشية والاندماج يمكن أن يقلل من إجهاد الجلوس الفعال.

تصنيع الفلنجة ومراقبة الجودة

التشكيل بالطرق، الصب، والدرفلة

نصنع الفلنجات باستخدام التشكيل بالطرق، الصب، أو الدرفلة—كل منها يؤثر على بنية الحبيبات ومخاطر العيوب. في الخدمة الحرجة لحدود الضغط، الفلنجات المشكلة بالطرق شائعة لأن تدفق الحبيبات المحاذي يحسن المتانة ومقاومة التعب.

| الطريقة | وصف العملية | الأفضل لـ |

|---|---|---|

| التشكيل بالطرق | تسخين الفولاد وضغطه في الشكل؛ يمحاذي تدفق الحبيبات. | فلنجات الخدمة الحرجة ومتطلبات السلامة الأعلى. |

| الصب | صب المعدن المنصهر في قوالب؛ أشكال معقدة لكن مع خطر المسامية. | وصلات الضغط المنخفض، الأشكال الهندسية المعقدة حيث يُسمح. |

| الدرفلة | تشكيل حلقات من القضبان/الألواح. | تطبيقات القطر الكبير، بعض تطبيقات الضغط المنخفض إلى المتوسط. |

المعالجة الحرارية والتشغيل الآلي

المعالجة الحرارية والتشغيل الآلي هما حيث يتحول “الالتزام بالمواصفات” إلى أداء حقيقي. تتحكم المعالجة الحرارية في المتانة والقوة؛ بينما يتحكم التشغيل الآلي بالتحكم العددي (CNC) في تشطيب الوجه، وهندسة الأخدود (RTJ)، ونمط ثقوب البراغي. إذا كان تشطيب الوجه غير مناسب لعائلة الحشية، فقد يتسرب الوصل حتى مع أرقام عزم الشد المثالية.

- التطبيع/التخمير: يخفف الإجهاد الداخلي الناتج عن التشكيل (يعتمد على المواصفات).

- التشغيل الآلي: يتحكم في تشطيب الوجه وهندسة ثقوب البراغي لضمان التثبيت المتكرر.

التفتيش والاختبار

مراقبة الجودة ليست “شيئًا لطيفًا” في الفلنجات—بل هي ما يمنع إعادة العمل والتسرب في الميدان. في المشاريع الحرجة، عادةً ما ترى فحوصات الأبعاد بالإضافة إلى التحقق من المادة والفحص غير الإتلافي (NDE).

| نوع الفحص | الغرض |

|---|---|

| فحص الأبعاد | يضمن محاذاة ثقوب البراغي وتطابق التجويف مع الأنبوب. |

| فحص النهاية السطحية | يُتحقق من خشونة ونمط منطقة جلوس الحشية. |

| الاختبار بالموجات فوق الصوتية (UT) | يكشف عن شقوق أو فراغات داخلية. |

| التعريف الإيجابي للمادة (PMI) | يُتحقق من التركيب الكيميائي (محتوى السبيكة). |

التوسيم والتعبئة

التوسيم والتعبئة يحميان إمكانية التتبع وسلامة الوجه. تُظهر العلامات الحجم، المادة، الفئة/PN، ورقم الدفعة. يجب أن تمنع التعبئة تلف الوجه—فالخدوش على الوجه تصبح مسارات تسرب في فترة التوقف التالية.

دليل تركيب وصيانة الفلنجات

الإعداد والتنظيف

يجب علينا إعداد وتنظيف جميع المكونات قبل تركيب الفلنجات. افحص كل فلنجة بحثًا عن تلف مرئي وتلوث. أزل الأوساخ والزيت وبقايا الجوانب القديمة دون خدش السطح. تحقق من حالة الجوانب وتأكد من حالة البراغي والدرجة الصحيحة. إذا رأيت تآكلًا نُقَريًا في منطقة الجلوس، قرر مبكرًا ما إذا كان التشغيل الآلي مطلوبًا مرة أخرى—لا تنتظر حتى تجبر التسريبات المتكررة على إيقاف التشغيل الثاني.

خطوات التثبيت

يمكننا تحقيق توصيلة فلنجة آمنة من خلال التحكم في المحاذاة وتوزيع حمل البراغي:

- قم بمحاذاة الفلنجات بحيث تتطابق ثقوب البراغي دون قوة خارجية.

- ضع الجوانب ومركزها بين الأسطح.

- قم بتشحيم القلاوظ وأسطح تحمل الصواميل بشكل متسق (وفقًا للمواصفات الموقعية).

- أدخل البراغي وشدها يدويًا بالتساوي.

- قم بالشد في نمط متقاطع (نجمة) باستخدام مفتاح معاير.

- طبق العزم على مراحل: 30%، 60%، و100% من العزم المستهدف.

- قم بإجراء مراجعة نهائية للتحقق كما هو مطلوب في إجراءاتك.

ملف حالة (تسرب ناتج عن عدم محاذاة): تم “سحب” أنبوب توصيل باستخدام مسامير لولبية مزدوجة لتتناسب مع فتحات البراغي. السبب: أدى إجهاد الأنابيب المتبقي إلى تخفيف القوة المسبقة للبراغي بعد دورات الحرارة وفقدان ضغط الحشية. الحل: قم بتصحيح الدعامات/المحاذاة، ثم أعيد التجميع. لا ينبغي استخدام شد البراغي كأداة للمحاذاة.

إجراءات الصيانة

نقوم بصيانة الفلنجات من خلال فحص المؤشرات المبكرة قبل أن تتسبب في توقفات. يعتمد التكرار على شدة الخدمة وعواقب التسرب.

| مهمة الصيانة | التكرار | الغرض |

|---|---|---|

| التفتيش البصري | شهرياً | اكتشف التآكل الخارجي أو التسرب. |

| إعادة شد البرغي | بعد أول دورة حرارية (إذا تطلب الإجراء ذلك) | تعويض استرخاء/استقرار الحشية. |

| استبدال الحشية | في كل تفكيك | ضمان موثوقية الإحكام (لا تعيد استخدام الحشيات). |

استكشاف الأخطاء وإصلاحها للمشكلات الشائعة

حل مشاكل الفلنجة بتشخيص السبب، وليس بتكرار تغيير الحشية نفسه.

- تسرب: تحقق من نوع الحشية ومركزتها، وتلف السطح، وحالة البرغي، وتوزيع حمل البرغي.

- عدم المحاذاة: افحص دعامات الأنابيب وتركيب القطعة؛ لا تستخدم المسامير اللولبية المزدوجة لإجبار المحاذاة.

- فك البرغي: فحص الاهتزاز، والتغيرات الحرارية، واتساق التزليق؛ اعتماد خطوات شد/تحقق موثقة.

- التآكل: التحقق من توافق المواد وظروف الشقوق؛ النظر في إجراءات وقائية حيثما ينطبق.

الابتكارات والاتجاهات في الفلنجات

مواد متقدمة

نرى مواد الفلنجات تتطور نحو قوة أعلى إلى وزن وتحسين مقاومة التآكل الموضعي. يتم تحديد سبائك الدوبلكس والنيكل بشكل متزايد حيثما يجعل خطر التآكل أو متطلبات القوة الفولاذ الكربوني أو الفولاذ المقاوم للصدأ القياسي غير كافٍ.

| المادة/التقنية | المزايا |

|---|---|

| فولاذ مقاوم للصدأ دوبلكس / سوبر دوبلكس | قوة أعلى من الفولاذ المقاوم للصدأ الأوستنيتي القياسي، مقاومة محسنة في العديد من بيئات الكلوريد (تحقق لدرجة الحرارة/الكيمياء الخاصة بك). |

| سبائك النيكل | مفيد في الخدمات الشديدة التآكل أو المؤكسدة في درجات الحرارة العالية. |

| تيتانيوم | محدد لبعض خدمات مياه البحر والتآكل حيث يكون ذلك مبررًا. |

| التلميع الكهربائي | يمكن للسطح الأملس تقليل التلوث وتحسين قابلية التنظيف في الخدمات الصحية. |

الأتمتة والفلنجات الذكية

المراقبة والتوثيق يتحركان أقرب إلى الوصلة. في الخدمات الحرجة، تتابع المشاريع بشكل متزايد بيانات الشد، ومعايرة الأدوات، وأدلة التفتيش. حيث تُستخدم المستشعرات، تكمن القيمة في تتبع فقدان حمل البرغي واكتشاف التسرب غير الطبيعي مبكرًا.

- الذكاء الاصطناعي وإنترنت الأشياء في الإنتاج والمراقبة يدعم التحكم الأكثر دقة في التسامح وتحسين تخطيط الصيانة.

- يتم تطبيق مفاهيم المراقبة المدمجة في الوصلات الحرجة للكشف عن مؤشرات الترخي/التسرب قبل الفشل المرئي.

- الصيانة التنبؤية تقلل من “التسريبات المفاجئة” من خلال ربط تاريخ الوصلات بجداول التفتيش.

الاستدامة والتطورات المستقبلية

الاستدامة في الفلنجات تتعلق في الغالب بتقليل إعادة العمل والتصميم المفرط. أدوات اختيار أفضل، وممارسات تجميع موثقة، وقرارات مواد صحيحة من المرة الأولى تقلل من الخردة والتسريبات وانبعاثات التوقف.

أنت الآن تفهم الأساسيات حول الفلنجات: الأنواع، والأوجه، والمواد، والمعايير، والتركيب، والصيانة. للحفاظ على أنظمة الأنابيب آمنة وموثوقة، يجب علينا اختيار نظام الوصلة الصحيح وتنفيذ التجميع تحت السيطرة. استخدم قوائم المراجعة أعلاه لاستكشاف المشكلات واتخاذ قرارات تثبت بعد الدورة الحرارية الأولى.

الأسئلة الشائعة

ما العوامل التي يجب مراعاتها عند اختيار فلنجة؟

ركز على ضغط/درجة حرارة التصميم، وكيمياء الوسيط، وتوافق المعايير، ونوع الوجه، وعائلة الحشية، والتحكم في شد البراغي. في الممارسة العملية، يكون الاختيار “صحيحًا” فقط إذا عملت الفلنجة والحشية والتثبيت كنظام تحت طريقة التجميع الخاصة بك.

- تأكيد المعيار: توافق ASME Class مقابل DIN/EN PN.

- تأكيد نوع الوجه: يجب أن يتطابق FF/RF/RTJ مع عائلة الحشية.

- تأكيد المادة: مخاطر التآكل (الكلوريدات، الأحماض، الخدمة الحامضة) ونطاق درجة الحرارة.

- تأكيد احتياجات الصيانة: تكرار فتح الوصلات ووصول التفتيش.

كيف تضمن توصيلة فلنجة مانعة للتسرب؟

استخدم الحشية الصحيحة للوجه والخدمة، تأكد من المحاذاة الصحيحة، وطبق حمل البراغي المتحكم به بنمط متقاطع مع مراحل متدرجة. يتم بناء النتائج المضادة للتسرب قبل بدء عزم الدوران.

- افحص الوجوه (بدون خدوش شعاعية عميقة عبر منطقة الجلوس).

- مركز الحشية واستخدم النوع/السماكة الصحيحة.

- تحكم في التزييت بشكل متسق.

- شد بنمط نجمي مع عزم دوران متدرج ومرحلة تحقق حسب الإجراء.

نصيحة: إذا تسربت الوصلة عند الضغط المنخفض، توقف وقم بالتشخيص - لا تستمر في زيادة عزم الدوران دون تأكيد حالة الوجه والمحاذاة.

ما هي مادة الفلنجة الأفضل للبيئات المسببة للتآكل؟

لا توجد مادة “أفضل” واحدة؛ ذلك يعتمد على كيمياء الوسط ودرجة الحرارة. يتم اختيار 316L بشكل شائع بدلاً من 304 في البيئات عالية الكلوريد، وغالباً ما تُستخدم درجات الدوبلكس عندما تكون هناك حاجة إلى قوة أعلى ومقاومة أفضل للتآكل الموضعي، وتستخدم سبائك النيكل للخدمة الكيميائية الشديدة. تحقق دائماً من تحليل الوسط الخاص بك وبدل التآكل للمشروع.

كم مرة يجب فحص وصلات الفلنجات؟

يعتمد تواتر الفحص على عواقب الخدمة وشدتها. نهج نموذجي هو فحوصات بصرية شهرية للتسرب/التآكل، بالإضافة إلى فحص مفصل أثناء عمليات الإيقاف على الوصلات الحرجة. حيثما يلزم، استخدم فحوصات غير مدمرة وسجلات تثبيت الصواميل الموثقة للخدمات ذات العواقب العالية.

هل يمكن إعادة استخدام حشيات الفلنجة بعد التفكيك؟

لا—لا تعيد استخدام الحشيات بعد التفكيك. بمجرد ضغطها، تفقد معظم أنواع الحشيات مرونتها وسلوك الجلوس. إعادة الاستخدام هي سبب شائع للتسربات المتعلقة بالصيانة.

ملاحظة: إذا كان يجب إعادة فتح وصلة، خطط لاستبدال الحشية وفحص الوجه كخطوة عمل قياسية.