فهم درجات المواد: صواميل سداسية من الفولاذ المقاوم للصدأ 304 (A2-70) مقابل 316 (A4-70/A4-80) في البيئات المحتوية على كلوريد

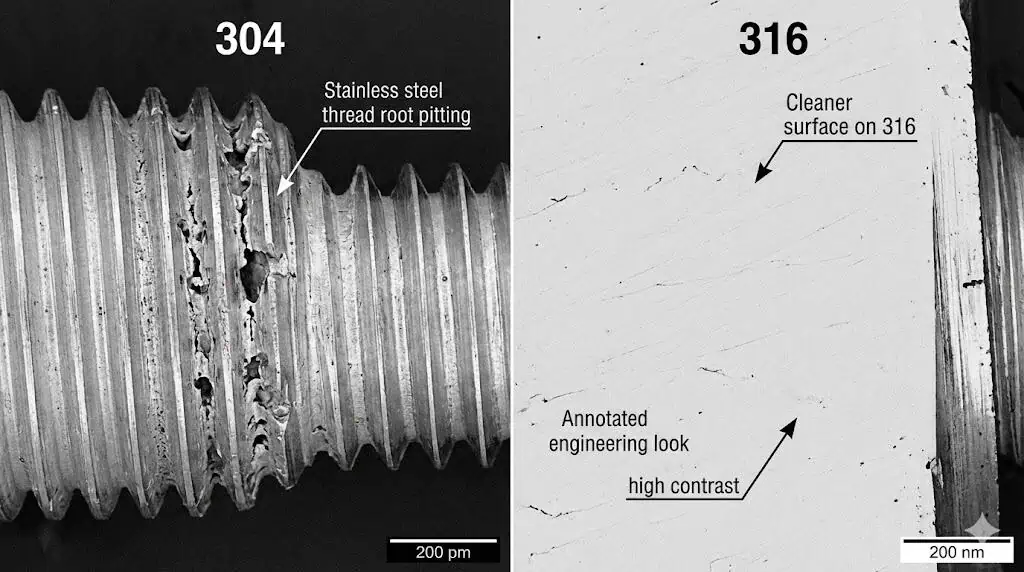

Spec-in-one-minute: اختر الدرجة بناءً على التعرض للكلوريد و الحمل المسبق المطلوب. للخدمة الداخلية العامة/الجافة،, 304/A2 عادةً ما يكون كافيًا. إذا كانت المهمة تشمل رذاذ الملح، هواء ساحلي، أملاح إزالة الجليد، أو مواد كيميائية عملية, انتقل إلى 316/A4 (المحتوية على الموليبدينوم) لتقليل التآكل النُقَري عند جذر القلاوظ حيث يكون الإجهاد أعلى.

اختيار الصامولة السداسية الدرجة المناسبة من الفولاذ المقاوم للصدأ ليس أمرًا “مرغوبًا”؛ بل هو الطريقة لتجنب التآكل النُقَري، وتلف القلاوظ، وفقدان الحمل المسبق الذي يؤدي إلى فشل التعب. الهندسة تتحكم في الملاءمة، لكن الكيمياء تتحكم في التآكل—والتآكل يغير الاحتكاك، مما يغير نتيجة عزم الدوران إلىالحمل المسبق . غالبًا ما يقرر الاختيار بين 304 و316 ما إذا كان الوصلة تنجو لسنوات أو تبدأ في الفشل بعد موسم واحد من هجوم الكلوريد.

الفولاذ المقاوم للصدأ 304 (A2-70): التركيب وحالات الاستخدام

الدرجة 304 (غالبًا ما يتم توريدها كـ A2-70) هو العمود الفقري للمثبتات الفولاذية المقاومة للصدأ. التركيب الكيميائي النموذجي لـ 304 هو حوالي18–20% كروم مع حوالي8–10.5% نيكل (الكلاسيكي “18/8”). بالنسبة لفئة الخواص 70, ، المستوى الميكانيكي المستهدف يكون في نطاق 700 ميجا باسكال للمقاومة الشدية، مع إجهاد الخضوع 0.2% ≥ 450 ميجا باسكال غالبًا ما يُستخدم كمرجع هندسي عملي لتخطيط الحمل المسبق (انظر فئات خواص الفولاذ المقاوم للصدأ في ISO 3506-2 والجداول الشائعة للفئات المستخدمة في الصناعة).

حيث يبرز الفولاذ 304 في الخدمة المستقرة منخفضة الكلوريدات: فهو يحافظ على القوة، ويحافظ على الطبقة السلبية، ويبقى اقتصاديًا. حيث يتعرض للضرر هو بالضبط ما يكرهه المثبتون أكثر: جذور القلاوظ + الكلوريدات + الحمل الدوري. هذا هو المكان الذي يصبح فيه التآكل النُقَري مُركزًا للإجهاد، ويرتفع إجهاد القص محليًا، وتبدأ الصامولة في فقدان قوة الشد.

- الأفضل لـ: الهندسة المعمارية الداخلية، والآلات العامة، ومنصات المعدات المغلقة، ومكونات السيارات بعيدًا عن الرذاذ المباشر للملح.

- القيود: عرضة لـ التآكل النُقَري وتآكل شِقّي في البيئات المالحة/عالية الكلوريد (غالبًا ما يبدأ التآكل النُقَري عند أول خيوط القلاوظ المشتبكة وتحت وجه التحمل حيث يكون الأكسجين محدودًا).

- توصيتنا: استخدم A2-70 صواميل سداسية للتجميعات القياسية حيث يكون التعرض المباشر للكلوريد/رذاذ الملح ضئيلاً، وتحقق من سلامة الوصلة من خلال الحفاظ على الحمل المسبق بدلاً من “شدها حتى تشعر بأنها جيدة”.

تحذير هندسي: الفولاذ المقاوم للصدأ على الفولاذ المقاوم للصدأ عرضة لـ التصاق/لحام بارد. إذا كنت تقوم بتشغيل صامولة A2 على مسمار A2، فلا تستخدم أدوات التثبيت بالصدمات بسرعة دوران عالية — تحكم في سرعة التثبيت واستخدم مادة مضادة للالتصاق مناسبة (التفاصيل أدناه).

الفولاذ المقاوم للصدأ 316 (A4-70/A4-80): فوائد وتطبيقات الدرجة البحرية

عندما تنتقل المشاريع إلى المناطق البحرية، أو بالقرب من الطرق المعالجة بأملاح إزالة الجليد، أو إلى الخدمات الكيميائية، فإن الفولاذ المقاوم للصدأ 316 هو الخيار الأكثر أمانًا بشكل افتراضي. الفرق الأساسي هو إضافة ~2–3% موليبدينوم, ، مما يحسن المقاومة للتآكل النُقَري والشِقّي الناجم عن الكلوريدات. في فئات مسامير الفولاذ المقاوم للصدأ،, A4-70 و A4-80 هي اختيارات شائعة، حيث تدعم “80” عادةً أهداف الحمل المسبق الأعلى من “70” (راجع إطار الفئة في ISO 3506-2).

في الميدان، يثبت الفولاذ المقاوم للصدأ 316 قيمته لأنه يبقى “هادئًا” لفترة أطول: عدد أقل من النقب عند مداخل القلاوظ المشطوفة، هجوم شِقّي أقل تحت الرأس، وسلوك احتكاك أكثر استقرارًا مع مرور الوقت—مما يعني أن تبعثر عزم الدوران إلى الحمل المسبق يضيق بدلاً من الانحراف.

مقارنة درجات الفولاذ المقاوم للصدأ القياسية:

| الميزة | 304 فولاذ مقاوم للصدأ (A2) | 316 فولاذ مقاوم للصدأ (A4) |

|---|---|---|

| رمز السبيكة | 1.4301 | 1.4401 / 1.4404 (L) |

| العنصر الرئيسي | كروم + نيكل | موليبدينوم + نيكل |

| مقاومة التآكل | متوسط (استخدام عام) | مرتفع (بحري/كيميائي) |

| عامل التكلفة | اقتصادي التكلفة | متميز |

| الاستخدام الأساسي | البناء الداخلي/الجاف | البحرية، الطبية، الكيميائية |

حالة ميدانية 1 (المشكلة → التحليل → الإصلاح): استخدم إطار تكييف هواء ساحلي صواميل 304/A2 على مسامير من الفولاذ المقاوم للصدأ. بعد حوالي 8-10 أشهر، تشكلت حفر عند أول قلاوظ مشتبك. المشكلة: ظل عزم الدوران “يشعر” بالطبيعي، لكن الحمل المسبق انخفض وبدأت الاهتزازات في فك الوصلة. التحليل: أدى التآكل النُقَري للكلوريد عند جذر القلاوظ إلى زيادة تركيز الإجهاد المحلي وتشتت الاحتكاك، مما جعل عزم الدوران لا يعكس الحمل المسبق الموثوق به. الحل: الانتقال إلى 316/A4, تحديد التخميل وفقًا لمعيار ASTM A967, إضافة مادة مضادة للالتصاق للتجميع، وتضمين شطف دوري بالمياه العذبة حيث يكون ترسب الملح لا مفر منه.

سبائك متخصصة: الدوبلكس والأوستنيتي الفائق للبيئات القاسية

للخدمات التي تتجاوز 316L—مثل معالجة مياه البحر، تحلية المياه، تنظيف غازات المداخن، أو خطوط العمليات الغنية بالكلوريد—تصبح السبائك المتخصصة الحل الهندسي الصحيح. الفولاذ المقاوم للصدأ الدوبلكس (مثل 2205 / 1.4462) شائع لأنه يجمع بين مقاومة محسنة للكلوريد وقوة خضوع أعلى بكثير. تُظهر بيانات 2205 النموذجية 0.2% إنتاجية حوالي ~450 ميجا باسكال ومقاومة الشد في ~620+ ميجا باسكال فئة في أشكال المنتجات القياسية، مع الفائدة الرئيسية الميدانية هي تحسين مقاومة التآكل الناتج عن الإجهاد الكلوريدي مقارنة بالفولاذ الأوستنيتي الشائع.

بينما تغطي الدرجات القياسية A2 وA4 معظم احتياجات السوق، فإن برنامج التشغيل الآلي (CNC) من sunhy مصمم للاستثناءات: الفولاذ المزدوج، الأوستنيتي الفائق، والأشكال الهندسية الموجهة بالمخططات حيث يجب التحكم بإحكام في طول تلامس القلاوظ، وهندسة الحواف، واستواء وجه التحمل لتجنب اقتلاع القلاوظ وفقدان الحمل المسبق.

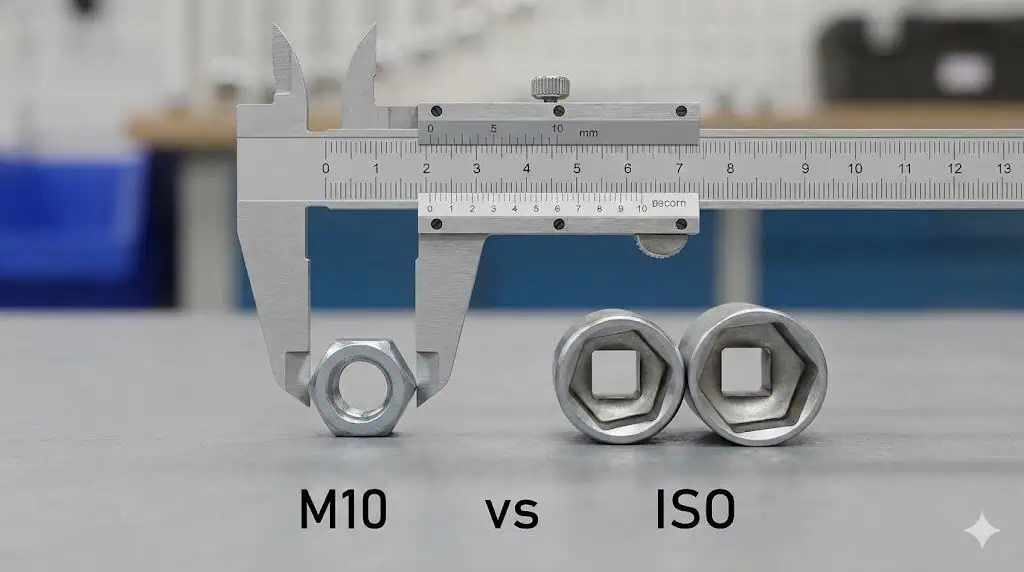

المعايير والأبعاد الحرجة (متري مقابل إمبراطوري): الملاءمة، التثبيت بالمفتاح، وتلامس القلاوظ

Spec-in-one-minute: تتناسب الصامولة فقط عندما تتطابق ثلاثة أشياء: نظام القلاوظ (متري مقابل UNC/UNF), الخطوة (خشن مقابل ناعم)، و الهندسة الخارجية (المسافة بين الأوجه + الارتفاع). يؤدي خلط هندسة DIN/ISO/ASME إلى مشاكل في الربط وتقليل التماسك القلاوظي، مما يزيد من خطر اقتلاع القلاوظ تحت الحمل المسبق العالي.

عند توريد صامولة سداسية من الفولاذ المقاوم للصدأ التوريد، فإن مطابقة المعيار البعدي الصحيح لا تقل أهمية عن اختيار السبيكة المناسبة. أسرع طريقة لإنتاج خردة على خط التجميع هي خلط المعايير: قد تتشابك خيوط البرغي، لكن مقاس المفتاح, ، وارتفاع الصامولة, ، أو سطح التحمل قد يكون خاطئًا، وتفقد وصلة التثبيت الحمل المسبق تحت الحمل.

DIN 934 مقابل ISO 4032: اختلافات الأبعاد وملاءمة المفتاح

يفترض العديد من المشترين أبعاد الصامولة السداسية DIN 934 و ISO 4032 متطابقة، لكن هناك اختلافات وظيفية. DIN 934 هو معيار تقليدي طويل الأمد؛ ISO 4032 هو الأساس الحديث للصواميل السداسية من النمط 1 وهو المرجع الذي تتماشى معه التصاميم الجديدة عادةً.

الاختلافات الرئيسية:

- ارتفاع الصامولة: غالبًا ما يتم تحديد صواميل ISO 4032 بارتفاع أكبر قليلاً (غالبًا في نطاق ~10% على العديد من المقاسات) لزيادة تلامس القلاوظ وتقليل خطر الاقتلاع عند استهداف أحمال مسبقة أعلى.

- العرض بين الأوجه (مقاس المفتاح): يتبع التربيط وفقًا لـ ISO منطق العرض بين الأوجه المستخدم من قبل ISO 272. عملياً، قد يتم توفير بعض المقاسات (المشار إليها عادةً في الصناعة لـ M10/M12/M14 وأحياناً M22) في سلسلة مفتاح ISO “المخفضة” (مثلاً،, M10: 16 مم, M12: 18 مم, M14: 21 مم) بدلاً من سلسلة DIN القديمة (مثلاً، 17/19/22). الحل بسيط: بناءً على الرسم ولا تخمن مقاس مفتاحك.

| الميزة | DIN 934 (قديم) | ISO 4032 (معيار حديث) |

|---|---|---|

| الارتفاع | قياسي | أطول قليلاً (قوة أعلى) |

| مقاس المفتاح | مترية قياسية | تم تغييره لـ M10، M12، M14 |

| التوفر | لا يزال يُنتج على نطاق واسع | مفضل للتصاميم الجديدة |

ملاحظة هندسية: إذا كنت تتحكم في سلامة الوصلة بقوة الشد، فإن ارتفاع الصامولة مهم لأن اقتلاع القلاوظ يحدث بسبب مساحة قص القلاوظ. يزيد طول التعشيق اللولبي من مقاومة اقتلاع القلاوظ عند قوة مسبقة معينة—وهذا مهم بشكل خاص عندما يكون تشتت الاحتكاك مرتفعًا والعزم هو وسيلة التحكم الوحيدة لديك.

ANSI/ASME B18.2.2: معايير الصواميل الإمبراطورية الأمريكية

لمشاريع الولايات المتحدة،, ASME B18.2.2 تحكم أبعاد الصواميل ذات السلسلة البوصية (سداسية، مربعة، وصل، بفلنجة، إلخ). تنتج sunhy صواميل سداسية قياسية ومقاطع سداسية ثقيلة بموجب هذا المواصفة. تثبت الصواميل السداسية الثقيلة جدواها في الوصلات عالية الإجهاد لأنها تزيد من سطح التحمل وتوفر عادةً ارتفاعًا أكبر للتعشيق اللولبي، مما يقلل من خطر الاقتلاع عند دفع القوة المسبقة نحو نقطة الخضوع.

الواقع التجاري: في المواصفات الأمريكية، غالبًا ما يتم إقران المعايير الأبعادية (ASME) والمعايير المادية (غالبًا ASTM). إذا كان مشتريك يحدد نظام مادة/درجة معين، حافظ على محاذاة هندسة ASME ومواصفة المادة في أمر الشراء حتى لا تخلط بين متطلبات الملاءمة والمتانة.

أهمية خطوة القلاوظ: القلاوظ الخشن مقابل القلاوظ الناعم

الاختيار بين قلاوظ UNC مقابل UNF يحدد مقاومة الاهتزاز، وسرعة التجميع، ومدى قابلية التنبؤ بعلاقة العزم بالقوة المسبقة. تغيير خطوة القلاوظ يغير زاوية الحلزون، ويغير العمل الاحتكاكي لكل دورة، ويغير مكان تركيز إجهاد القص في القلاوظ المتعشقة.

- قلاوظ متري خشن / UNC: متين، أقل حساسية للشوائب، أقل عرضة للتعشيق الخاطئ، تجميع أسرع. في العمل الإنتاجي، عادةً ما يعطي القلاوظ الخشن إنتاجية أفضل وعدداً أقل من بدايات التلف (خاصةً عندما يؤدي الشطف دوره).

- قلاوظ ناعم / UNF: غالباً ما يدعم تحكماً أكثر اتساقاً في قوة الإحكام ومقاومة أفضل للاهتزاز، مع مساحة إجهاد شد أعلى قليلاً على جانب البرغي. المقايضة هي الحساسية: القلاوظ الناعم أسهل للتلف، وأكثر عرضة للالتحام البارد إذا قمت بتشغيل الفولاذ المقاوم للصدأ جافاً بسرعة، وأقل تحملاً لسمك الطلاء أو التلوث.

تحذير هندسي: القلاوظ الناعم ليس ترقية سحرية. إذا كان عمال التثبيت يستخدمون أدوات تأثير، أو تزييتاً رديئاً، أو عزم شد غير متسق، يمكن أن يفشل UNF بشكل أسرع لأن الالتحام البارد يبدأ مبكراً وتلف جوانب خطوة القلاوظ يدمر قابلية تكرار القوة المسبقة.

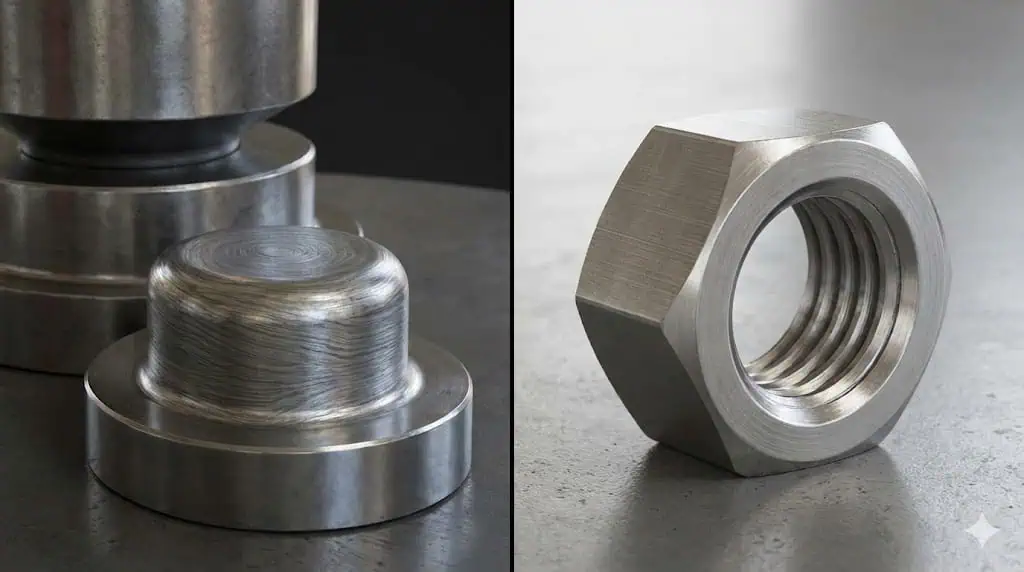

جودة التصنيع: التشكيل البارد مقابل التشغيل بالتحكم الرقمي (ما يغير القوة، وليس السعر فقط)

Spec-in-one-minute: التشكيل البارد هو الأفضل للصواميل القياسية لأنه يحافظ على تدفق الحبيبات، ويزيد من التصلب بالتشغيل، ويحافظ على الشكل الهندسي بشكل متسق على نطاق واسع. التشغيل بالتحكم الرقمي مخصص للأشكال الهندسية غير القياسية، أو التسامحات الضيقة، أو السبائك الصلبة/الخاصة. بالنسبة للوصلات الحرجة، تؤثر طريقة التصنيع على استواء سطح التحمل, ، اتساق الحواف المشطوفة، وسلوك الاحتكاك—لذا فهو يؤثر على القوة المسبقة.

في sunhy، الطريقة المستخدمة لتصنيع صامولة سداسية من الفولاذ المقاوم للصدأ جزء ليست تفصيلاً في ورشة العمل—إنها تغير الأداء. نستخدم التشكيل البارد للحجم والتصنيع باستخدام الحاسب الآلي للدقة وسبائك التخصص، ثم نؤكد النتائج بالفحص البعدي والتحقق من المادة.

عملية التشكيل البارد: كفاءة الحجم والمتانة

يشكل التشكيل البارد الفولاذ المقاوم للصدأ في درجة حرارة الغرفة تحت ضغط قالب مرتفع.

- متانة فائقة: يحافظ التشكيل البارد على تدفق الحبيبات حول المقطع السداسي ويزيد من التصلب بالعمل. هذا يحسن مقاومة التعب عندما تُحافظ على القوة المسبقة وتتعرض الوصلة لإجهاد قص دوري.

- اقتصادي للكميات الكبيرة: يقلل التشكيل عالي السرعة من الهدر والتكلفة لكل وحدة لعمليات المعايير DIN/ISO/ASME.

- الاتساق: عند التحكم في الأدوات، تحصل على ثبات عبر الأوجه المسطحة، وشكل الحافة المشطوفة، وسطح التحمل—تفاصيل هندسية صغيرة تغير الاحتكاك وتشتت العزم.

التشغيل الآلي الدقيق بالتحكم الرقمي: أحجام مخصصة وسبائك خاصة

التشغيل الآلي بالتحكم الرقمي يقطع الصامولة من قضيب الخام. إنه أبطأ، لكنه يحل مشاكل لا يستطيع التشكيل البارد حلها.

- التخصيص: أحجام غير قياسية، سمك خاص، حافة مائلة خاصة، متطلبات سطح تحمل خاصة، أو أجزاء حسب المخططات فقط.

- تفاوتات ضيقة: تحكم دقيق في الهندسة التي تؤثر على ملاءمة التجميع (تعشيق المفتاح، استواء سطح التحمل) وجودة القلاوظ.

- المواد المتخصصة: غالبًا ما تتطلب السبائك المزدوجة وعالية الأداء طرق تشغيل آلي عندما يجعل اقتصاديات أدوات التشكيل أو سلوك المادة التشكيل البارد غير عملي.

حالة ميدانية 2 (مشكلة → تحليل → إصلاح): استخدم مفصل فلنجة طاقة الرياح مسامير عالية القوة مطلية بصوامول من الفولاذ المقاوم للصدأ. المشكلة: تصدعت عدة مسامير أثناء الشد النهائي (بعضها مباشرة بعد تطبيق العزم، وبعضها بعد ساعات). التحليل: ارتفع خطر الهشاشة الهيدروجينية لأن مسار الطلاء والمعالجة اللاحقة لم يتم التحكم فيهما للمُثَبِّتات عالية الصلادة. الحل: محاذاة متطلبات الطلاء والتسقية مع نظام معترف به (انظر ضوابط الهشاشة الهيدروجينية المشار إليها في ISO 4042 للطلاءات الكهربائية)، التحقق من الصلادة ونوافذ العملية، واستخدام التحقق من قوة الإحكام حيث تكون الوصلة حرجة (مشدات هيدروليكية أو مؤشرات شد مباشرة بدلاً من العزم فقط).

معايير تصنيع Sunhy: ISO 9001:2015 والتفتيش الأبعادي

تعمل sunhy كشركة مصنعة لـ مُثَبِّتات معتمدة ISO 9001. هذا مهم لأنه يفرض تحكمًا عمليًا قابلًا للتكرار: المواد الواردة، والفحوصات أثناء العملية، والتفتيش النهائي موثقة وقابلة للتدقيق.

- تفتيش صارم: تخضع كل دفعة لفحوصات أبعادية لخطوة القلاوظ، واتساق المسافة بين الأوجه، وجودة سطح التحمل. للتحقق من القلاوظ، استخدم مقاييس معايرة (GO/NO-GO) واحتفظ بفئة التسامح متوافقة مع الرسم.

- التحقق من المواد: يتم التحقق من المواد الخام قبل الإنتاج لتأكيد التركيب الكيميائي للدرجات A2/A4. للمشاريع عالية الخطورة، يُنظر في فحص PMI (XRF) كفحص وارد.

- الامتثال العالمي: يتم دعم معايير ISO المترية وهندسة ASME بالبوصة، بحيث تناسب صامولتك برغيك ومقبسك—في كل مرة.

ملاحظة هندسية: إذا تطلب مواصفاتك تكييف التآكل أو التحقق من المعالجة السطحية، لا تخلط بين اختبارات الطلاء وسلوك الفولاذ المقاوم للصدأ. طرق رش الملح (مثل،, ISO 9227 أو ASTM B117) هي أدوات فحص؛ فهي ليست توقعًا مباشرًا للعمر في جو بحري حقيقي.

المشاكل الشائعة والحلول: منع الالتصاق البارد (التحام بارد) في تجميعات الفولاذ المقاوم للصدأ

Spec-in-one-minute: الالتصاق البارد هو احتكاك + ضغط يزيل الطبقة السلبية، ثم نقل المعدن يقفل القلاوظ. امنعه باستخدام (1) مادة مانعة للالتصاق مناسبة، (2) التحكم في السرعة/الحرارة، و (3) تجنب أزواج الفولاذ المقاوم للصدأ من نفس الدرجة حيثما أمكن. إذا كنت بحاجة إلى دقة عزم الشد، قم بقياس قوة الإحكام أو التحقق من عامل الصامولة.

مع صامولة سداسية من الفولاذ المقاوم للصدأ في التجميعات، أكبر مشكلة تواجه المُركِّب هي الالتصاق البارد للقلاوظ: حيث تتعطل الصامولة في منتصف المسمار، وتصبح القوة المسبقة غير متوقعة، وينتهي الأمر بقطع عنصر التثبيت. في معظم الأحيان، لا يكون السبب “منتجًا رديئًا”؛ بل هو مرونة الفولاذ المقاوم للصدأ بالإضافة إلى سوء إدارة الاحتكاك.

ما هو الالتصاق البارد؟ ظاهرة اللحام البارد في قلاوظ الفولاذ المقاوم للصدأ

يحدث الالتصاق البارد عندما يتلف الضغط والاحتكاك بين القلاوظ المتزاوجة طبقة الأكسيد الواقية. بمجرد كسر الطبقة، تتشقق النتوءات، وتنتقل المعدن، ويحدث “لحام بارد” في الوصلة. الحرارة تسرع العملية—لذا فإن التركيب بسرعة دوران عالية هو في الأساس دعوة للالتصاق.

هذا أكثر شيوعًا عندما يتشارك كلا الجزأين نفس السبيكة وصلابة مماثلة (على سبيل المثال، A2 على A2). بمجرد بدء الالتصاق البارد، يكون عادةً لا رجعة فيه دون إتلاف القلاوظ.

ملاحظة هندسية (العزم مقابل القوة المسبقة): العزم هو تحكم غير مباشر. نموذج عملي للعزم والقوة المسبقة هو T = K · F · d, ، حيث K K (عامل الصامولة) يتأثر بشدة بالتزييت وحالة السطح. بالنسبة للفولاذ المقاوم للصدأ، يمكن أن يتذبذب K على نطاق واسع؛ يمكن أن تصل التجميعات الجافة إلى حوالي0.25–0.35 نطاق، بينما قد تقع التجميعات المزيتة أقرب إلى ~0.15–0.22. إذا كانت القوة المسبقة حاسمة للسلامة، تحقق من قوة الإحكام باستخدام اختبار العزم/قوة الإحكام (انظر ISO 16047).

نصائح الوقاية: التزليق المناسب، خلط الدرجات، وسرعة التركيب

يمكنك منع الالتصاق دون التضحية بأداء مقاومة التآكل. إليك ما ينجح في ورش العمل الحقيقية:

- استخدم مواد تزليق مانعة للالتصاق: طبق مادة مانعة للالتصاق (قائمة على النيكل أو الموليبدينوم) لتقليل الاحتكاك ومنع انتقال المعدن. كما أنها تثبت K، مما يجعل نتيجة علاقة العزم بالقوة المسبقة أقل عشوائية.

- أبطئ سرعة التركيب: تخلق الدورات العالية في الدقيقة حرارةً وتسارع التحام بارد. تجنب مفكات الصدمات للعزم النهائي للفولاذ المقاوم للصدأ. شد باستخدام الأدوات الكهربائية إذا لزم الأمر، ثم أنهِ بمفتاح عزم معاير.

- خلط درجات المواد (عند السماح بذلك): يقلل الفرق البسيط في الصلابة من خطر الالتصاق البارد. على سبيل المثال، يمكن أن يساعد إقران A4-80 صامولة مع A4-70 برغي، بشرط أن يسمح تصميم الوصلة والبيئة التآكلية بذلك.

- تأكد من نظافة القلاوظات: تزيد الشوائب الاحتكاك. إذا تم تحديد التخميل، فقم بمحاذاته مع طريقة معترف بها (مثل ASTM A967) واحتفظ بالقلاوظ نظيفًا وجافًا قبل التزييت.

حالة ميدانية 3 (مشكلة → تحليل → إصلاح): قام خط معالجة الأغذية بتجميع صوامول وبراغي 316 جافة باستخدام أدوات قيادة عالية السرعة. المشكلة: تكرر الالتصاق عند 30–60% أثناء التشغيل، يليه تمزق القلاوظ وإهدار القطع. التحليل: الحرارة + الصلابة المتطابقة + طبقة الأكسيد التالفة = التحام بارد. الحل: مادة مانعة للالتصاق + سرعة دوران منخفضة + تحكم في عزم الشد، بالإضافة إلى تبديل جانب واحد من الزوج إلى فئة خواص مختلفة حيث يُسمح بذلك. انخفض معدل الخردة على الفور لأن حالة الاحتكاك توقفت عن التغير أثناء التثبيت.

لماذا يهم التوريد مباشرة من المصنع لمشتري الأعمال التجارية بين الشركات (التكلفة، إمكانية التتبع، وبيانات عزم الشد الصحيحة)

Spec-in-one-minute: التوريد مباشرة من المصنع يهم عندما تحتاج إلى سلوك احتكاك قابل للتكرار، كيمياء مُتحقق منها، وتفتيش موثق. هكذا تتجنب “الفولاذ المقاوم للصدأ الغامض” الذي يبدو جيدًا في اليوم الأول لكن يتآكل نُقَري، يلتحم بارد، أو يقتلع القلاوظ تحت القوة المسبقة الحقيقية. إذا كنت لا تعرف معامل الاحتكاك الخاص بك، فإن مواصفات عزم الشد هي تخمين—اطلب التحقق من قوة الإحكام.

للتجميع الصناعي واسع النطاق والبناء، سلسلة التوريد هي جزء من موثوقية الوصلة. التوريد مباشرة من المصنع يقلل من انحراف المواصفات (فئة خاطئة، معيار خاطئ، دفعات مختلطة) ويحسن التواصل عندما تتطلب الوظيفة خطوة قلاوظ محددة، حافة مائلة، أو هندسة صامولة سداسية ثقيلة.

كفاءة التكلفة: طلبات بالجملة بدون وسطاء

التوريد بالجملة يتعلق بتكلفة وحدة مستقلة وجودة مستقرة. التصنيع المباشر يزيل طبقات إضافية ويجعل قائمة المواد قابلة للتنبؤ—خاصة عندما تحدد فولاذ مقاوم للصدأ بدرجة أعلى (A4/316) للتعرض البحري.

إمكانية التتبع: شهادات المواد ومراقبة الجودة

في السيارات، الآلات الثقيلة، ومشاريع الطاقة، معرفة الفولاذ الذي تقوم بتثبيته غير قابل للتفاوض. التحكم في المصنع يدعم إمكانية التتبع من المواد الخام إلى التفتيش النهائي.

- التحقق من المواد: التحقق الكيميائي الوارد لـ A2/A4.

- الامتثال للمعايير: بناء الأبعاد وفقًا لـ ISO/ASME؛ الهيكل الميكانيكي متوافق مع معيار عناصر التثبيت من الفولاذ المقاوم للصدأ المناسب (انظر ISO 3506-2 للصواميل).

- تفتيش صارم: دقة القلاوظ، جودة سطح التحمل، والتحكم بالدفعة قبل الشحن.

التخصيص: قدرات OEM/ODM للرسومات غير القياسية

الأجزاء الجاهزة لا تلائم دائمًا تصميم الوصلة. إذا كان مشروعك يحتاج إلى خطوة قلاوظ غير قياسية، أو ارتفاع محدد للصامولة لمنع اقتلاع القلاوظ، أو مظهر سداسي ثقيل، أو سبائك خاصة مخرطة بالتحكم الرقمي، فقم ببنائها من المخطط الأصلي وتحقق من سلوك قوة الإحكام.

دعوة للعمل: إذا لم تكن متأكدًا بشأن الاحتكاك (معامل الصامولة K) تحت ظروف التثبيت الفعلية لديك—جاف مقابل مزلّق، مطلي مقابل معالج بالحماية السلبية—استشر مهندسينا للحصول على جدول عزم تم التحقق منه باختبار قوة الإحكام (ISO 16047). هذا أرخص من ملاحقة الوصلات المتفككة بعد التشغيل.

الأسئلة المتكررة حول الصواميل السداسية من الفولاذ المقاوم للصدأ

ما هي الاختلافات الرئيسية بين الصواميل السداسية من الفولاذ المقاوم للصدأ 304 و 316 في الخدمة الفعلية؟

الفرق ليس “درجة تسويقية”؛ إنه سلوك الكلوريد. 304/A2 مناسب للاستخدام الداخلي/الخارجي العام دون تعرض كبير للملوحة. 316/A4 يضيف الموليبدينوم لمقاومة أقوى لـ التآكل النُقَري والهجوم الشِقّي، خاصة عند جذر القلاوظ حيث يكون تركيز الإجهاد وحساسية القوة المسبقة أعلى. إذا كان هناك رذاذ ملحي، هواء ساحلي، أو أملاح إزالة الجليد، فإن A4 عادةً ما يكون المواصفة الأكثر أمانًا.

كيف تؤثر معايير DIN 934 و ANSI/ASME B18.2.2 على اختيار الصواميل السداسية؟

تتحكم في الهندسة ونظام القلاوظ، لذا فهي غير قابلة للتبادل.

- DIN 934 / ISO 4032: قلاوظ متري ISO، مع ISO 4032 كأساس حديث لصواميل سداسية النمط 1.

- ASME B18.2.2: هندسة سلسلة البوصة (UNC/UNF).

إذا خلطت بين المعايير، تحصل على حجم مفتاح ربط خاطئ، أو ارتفاع خاطئ، أو طول تعشيق لولبي خاطئ، مما يزيد من خطر اقتلاع القلاوظ وتشتت القوة المسبقة.

ما الذي يسبب الالتصاق البارد للقلاوظ وكيف يمكن منعه دون “شد زائد”؟

الالتصاق البارد هو التحام بارد ناتج عن الاحتكاك + الضغط الذي يتلف الطبقة السلبية، ثم نقل المعدن يقفل القلاوظ. الوقاية مباشرة:

- التشحيم: استخدم مادة مانعة للالتصاق لتثبيت الاحتكاك (K) وتقليل الحرارة.

- الإبطاء: تجنب سرعات الدوران العالية؛ أنهِ الشد بأدوات مُتحكَّم بها.

- استراتيجية الدرجة: حيثما يُسمح، أدخل فرقًا بسيطًا في الصلابة (مثلًا، صامولة A4-80 مع برغي A4-70) لتقليل خطر التصاق.

لماذا تعتبر طريقة التصنيع مهمة لجودة الصامولة السداسية (بخلاف التكلفة)؟

لأنه يغير توزيع القوة وسلوك الاحتكاك.

- التشكيل البارد: يحافظ على تدفق الحبيبات، ويزيد من التصلب بالتشغيل، ويستقر الشكل الهندسي على نطاق واسع - جيد لأداء القوة المسبقة المتسق.

- التصنيع باستخدام الحاسب الآلي (CNC): الأفضل للهندسة غير القياسية، ومتطلبات التسامح الضيق، وسبائك التخصص - مفيد عندما يتحكم الرسم في الحافة المائلة، أو وجه التحمل، أو طول التعشيق بدقة.

كيف يؤثر التوريد مباشرة من المصنع على التسعير وضمان الجودة؟

التوريد مباشرة من المصنع يقلل من هامش الربح، لكن القيمة الأكبر هي المساءلة: التحقق من التركيب الكيميائي، والتحكم في البناء الأبعادي، والتفتيش القابل للتكرار. للمفاصل الحرجة، فإنه يحسن أيضًا قدرتك على الحصول على توجيه العزم الصحيح لأن المصنع يمكنه التحقق من حالة الاحتكاك وقوة الإحكام بدلاً من التخمين.

هل يمكن لـ sunhy توفير صواميل سداسية من الفولاذ المقاوم للصدأ مخصصة للاحتياجات الصناعية المحددة؟

نعم. للأبعاد غير القياسية، الخطوات الخاصة، الملامح السداسية الثقيلة، أو السبائك خارج المعيار 304/316، تصنع sunhy وفقًا للرسومات أو العينات. إذا كان التطبيق متطرفًا (تآكل SCC بالكلوريد، الغمر الكيميائي، القص الدوري العالي)، يمكننا التوصية بسبائك مزدوجة/خاصة والتحقق من البناء بطرق التفتيش وطرق قوة الإحكام.

مصادر ذات صلة

https://www.iso.org/standard/70046.html

https://www.iso.org/standard/75016.html

https://www.asme.org/codes-standards/find-codes-standards/b18-2-2-square-hex-nuts-inch-series

https://www.matweb.com/search/DataSheet.aspx?MatGUID=abc4415b0f8b490387e3c922237098da