Проактивное предотвращение — самый надёжный способ остановить HISC в подводных фланцах, поскольку после инициирования трещин их рост может быть быстрым и трудноостанавливаемым. На практике предотвращение сводится к трём контролируемым рычагам:

(1) выбор дуплексных/супердуплексных материалов и форм изделий с проверенным качеством микроструктуры,

(2) предотвращение чрезмерной генерации водорода от катодной защиты (CP) и

(3) поддержание локальных напряжений/деформаций ниже консервативных порогов в известных горячих точках (переходы ступицы, отверстия, границы сварных швов и корни резьбы/крепёжных изделий). Отраслевые рекомендации для подводных компонентов из дуплексной нержавеющей стали, подверженных воздействию CP, формализованы в DNV-RP-F112, в то время как проектирование и эксплуатационная философия CP охватываются DNV-RP-B401.

DNV-RP-F112 (официальный обзор) и DNV-RP-B401 (официальный обзор) являются хорошей отправной точкой для инженерных команд, согласующих проектирование, изготовление и эксплуатацию. Для обеспечения целостности соединителей квалификационные испытания на герметичность и осведомлённость о режимах отказа остаются важными, особенно там, где утечки напрямую связаны с безопасностью и простоем. Пример испытаний герметичности соединителей в подводном контексте.

Риски HISC в подводных фланцах

Что такое HISC?

Водородное растрескивание под напряжением (HISC) — это механизм хрупкого разрушения, вызванный поглощением атомарного водорода в сочетании с растягивающим напряжением/деформацией. В подводной эксплуатации водород обычно генерируется на металлических поверхностях, получающих катодную защиту. Если водород поглощается восприимчивой микроструктурой и компонент подвергается высокому локальному напряжению (или локальной пластической деформации), могут возникать и распространяться трещины с минимальным предупреждением. В отличие от проблем “общей коррозии”, HISC часто является проблемой геометрии и концентрации напряжений: деталь может выглядеть целой снаружи, в то время как трещина растёт из напряжённой поверхностной зоны внутрь.

Проверка инженерной реальности: HISC не предотвращается только “хорошей коррозионной стойкостью”. Дуплексные и супердуплексные нержавеющие стали могут хорошо сопротивляться коррозии морской водой и всё же трескаться, если (а) катодная защита вызывает выделение водорода и (б) локальное напряжение/деформация превышает консервативные пределы. Вот почему существуют рекомендации по проектированию на основе напряжений для дуплексных подводных компонентов под катодной защитой.

Почему подводные фланцы уязвимы

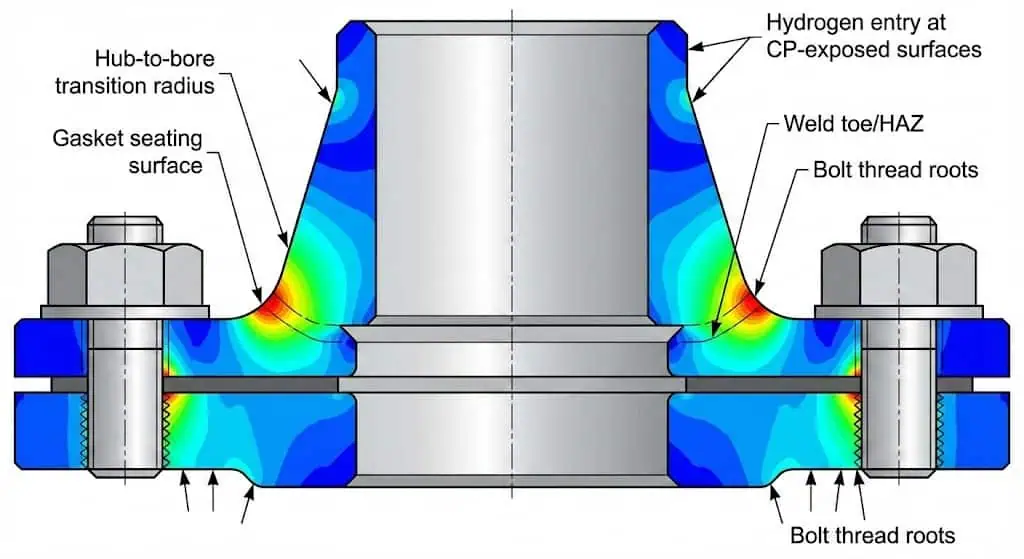

Подводные фланцы уязвимы, потому что они сочетают воздействие катодной защиты, сложную геометрию и высокие напряжения ограничения — часто сконцентрированные в переходе ступицы/отверстия и у сварных швов. Несколько факторов увеличивают вероятность инициации HISC:

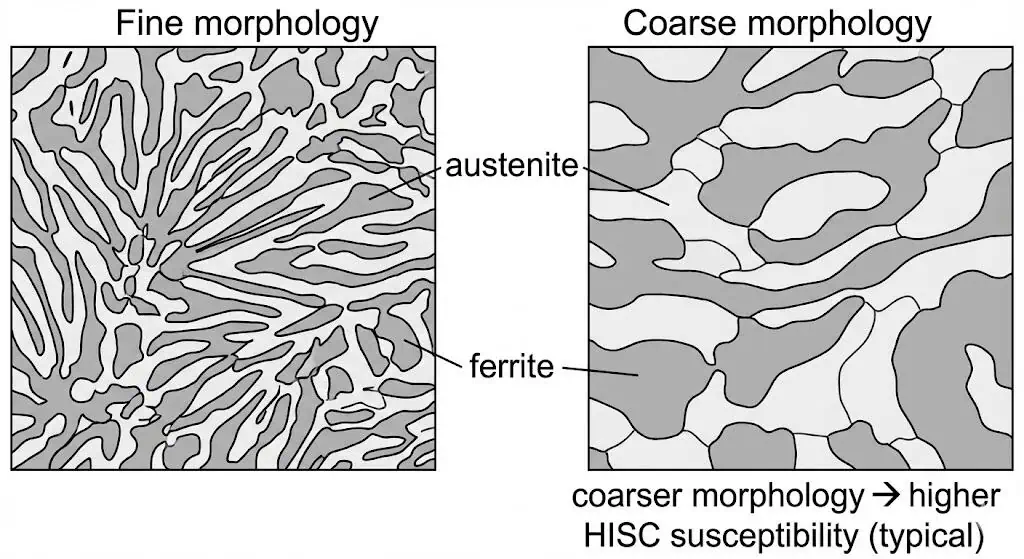

- Дуплексные и супердуплексные изделия, используемые в подводном оборудовании, подвергались отказам из-за HISC в эксплуатации; восприимчивость сильно коррелирует с микроструктурой, особенно с расстоянием между аустенитными зёрнами и морфологией “крупная vs. мелкая” в высоконапряжённых зонах. TWI опубликовал статью (HISC в подводных дуплексных компонентах).

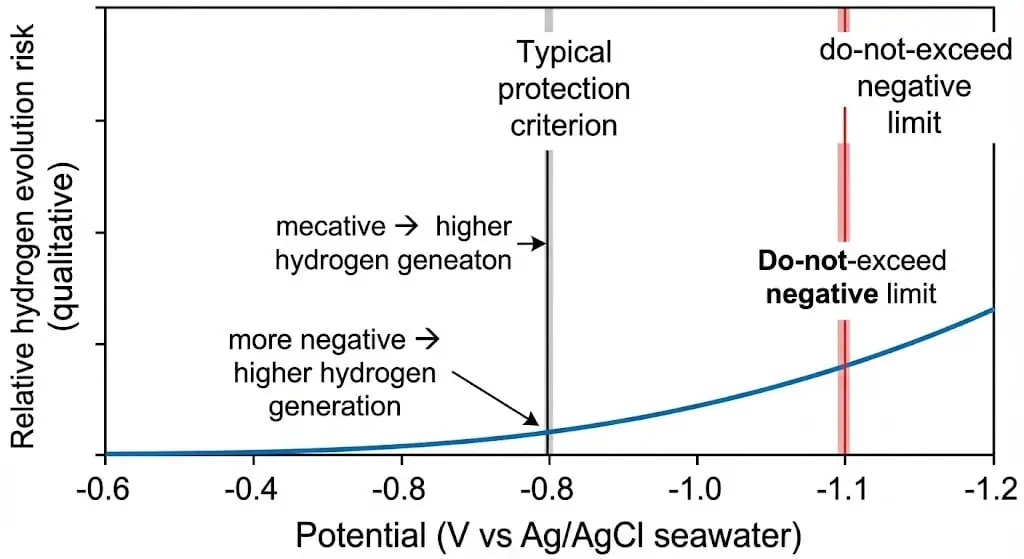

- Катодная защита может создавать атомарный водород на поверхности металла; более отрицательные потенциалы обычно увеличивают выделение водорода и повышают риск водородного охрупчивания для восприимчивых сталей. DNV-RP-B401 (проектирование CP).

- Крепёжные изделия и компоненты из высокопрочной стали, подключённые к цепям CP, могут быть уязвимы; пределы твёрдости/прочности и выбор материала имеют значение для подводного болтового соединения и резьбовых элементов. ABS Guidance Notes (CP морских сооружений, вопросы водорода).

- Открытые или повреждённые покрытия увеличивают доступ водорода и могут создавать локальные “горячие точки” плотности тока, которые ускоряют поглощение водорода.

- Высокие растягивающие напряжения (преднатяг болта, изгиб, температурные градиенты, перекос при монтаже) увеличивают вероятность зарождения трещин, особенно там, где геометрия создаёт концентрацию напряжений (SCF).

Подводные фланцы часто работают в экстремальных условиях: высокое гидростатическое давление, циклические нагрузки и ограниченная возможность инспекции. При повреждении покрытий реакции CP генерируют водород, который может поглощаться на напряжённых поверхностях. На практике, наиболее рискованные места — это области, где совпадают генерация водорода и пиковое растягивающее напряжение—например, в зонах переходов втулок, отверстий, носков сварных швов/ЗТВ и впадин резьбы на крепёжных изделиях.

Инженерный пример (реальный случай отказа): Кованая втулка или фланец под приварку высокого давления может развить зарождающуюся трещину в углу с высоким ККН или поверхностном дефекте. Если зарождение происходит под воздействием катодной защиты, рост трещины может быть достаточно быстрым, чтобы стратегия “следующей плановой инспекции” не была безопасной — конструкция должна исключать зарождение с самого начала. Обзор и обсуждение данных по отказам от HISC и пороговым значениям (влияние маршрута дробеструйной обработки/ковки).

Таблица ниже подчёркивает материальные и напряжённые факторы, которые инженеры обычно оценивают при анализе риска HISC. Значения и пороги зависят от проекта; рассматривайте их как рамки для скрининга, а не универсальное правило прохода/непрохода.

| Свойство | Влияние на восприимчивость к HISC |

|---|---|

| Микроструктура (крупная vs. мелкая) | Крупная морфология и неблагоприятное распределение фаз повышают восприимчивость; мелкие микроструктуры обычно показывают лучшие результаты под воздействием катодной защиты. Доказательства и обсуждение (TWI). |

| Измерение расстояния между аустенитными зёрнами | Восприимчивость к HISC коррелирует с расстоянием между аустенитными зёрнами, но воспроизводимость измерений и вопрос “что достаточно мелко” должны быть согласованы и контролируемы в закупках/ОКК. Практические ограничения, отмеченные в опубликованных работах (TWI). |

| Форма изделия (поковка vs. бесшовная труба) | Поковки могут быть более склонны к HISC, чем бесшовные изделия; технологический маршрут и качество термообработки существенно влияют на характеристики. Общие рекомендации (ABS). |

| Локальное растягивающее напряжение / пластическая деформация | Высокое локальное напряжение/деформация ускоряет зарождение и рост трещин; практическая цель — удерживать пиковое напряжение ниже консервативных пределов с помощью контроля геометрии, контроля сборки и методов расчёта на основе напряжений. |

| Потенциал CP и плотность тока | Более отрицательные потенциалы, как правило, увеличивают выделение водорода; рабочие диапазоны и мониторинг критически важны, особенно для подводных узлов из разнородных материалов. Потенциальные ограничения и примечания по водороду (ABS). |

| Качество сварного шва/ЗТВ (дуплекс) | Сварка может повысить восприимчивость в сварном шве/ЗТВ, если баланс феррита и тепловложение не контролируются; аттестация технологии сварки и проверка микроструктуры не являются необязательными для критического подводного оборудования. Примечание о восприимчивости при сварке дуплексных сталей (ABS). |

Важность предотвращения

Предотвращение HISC в подводных фланцах защищает безопасность, надёжность и сроки выполнения проекта. Высокая критичность HISC обусловлена сочетанием (1) хрупкого поведения, (2) ограниченной видимости под водой и (3) тем фактом, что “ремонт” обычно означает извлечение и замену. Поэтому планирование предотвращения — это не единичное действие; это контролируемая цепочка, охватывающая закупки, проверку конструкции, аттестацию изготовления и эксплуатацию катодной защиты.

Совет: Рассматривайте HISC как контролируемую цепочку рисков — если вы не можете продемонстрировать контроль микроструктуры, диапазона катодной защиты и локальных напряжений/деформаций, у вас нет обоснованной стратегии предотвращения.

Стратегии предотвращения для подводных фланцев

Выбор материала

Выбор материала — наиболее эффективный рычаг для предотвращения HISC в подводных фланцах, поскольку он задаёт базовую устойчивость до того, как проектирование и эксплуатация добавят риски. Для дуплексных/супердуплексных нержавеющих сталей одного “названия марки” недостаточно. Инженеры должны указывать и проверять: форму изделия, маршрут термообработки, критерии приёмки микроструктуры (включая фазовый баланс, где применимо) и прослеживаемую сертификацию. Если компоненты подвергаются катодной защите под водой, команды обычно согласовывают критерии выбора и приёмки с принципами DNV-RP-F112 (расчёт на основе напряжений + контроль качества материала). DNV-RP-F112 (официальный обзор).

Практический контроль закупок (что предотвращает “бумажное соответствие”): Требуйте прослеживаемость до плавки/партии, проверяйте записи о растворном отжиге, где применимо, и убедитесь, что испытания отражают фактически высоконагруженную область (а не только “удобные для отбора проб” места). Для критических подводных проектов готовность к аудиту зависит от полноты и согласованности документации по сертификатам на материал, WPS/PQR, записям о термообработке и отчётам о контроле.

Это Стандарт DNV-RP-F112 руководит инженерами при проектировании дуплексных нержавеющих компонентов, устанавливаемых под водой и подвергающихся катодной защите. Он подчёркивает, что допустимые пределы должны учитывать нагрузки, коэффициенты напряжений, геометрические концентраторы напряжений и условия окружающей среды. В таблице ниже обобщено, как инженеры обычно применяют его в реальных проектах:

| Аспект | Описание |

|---|---|

| К чему применяется | Дуплексные нержавеющие компоненты, установленные под водой и подвергающиеся CP; используется для предотвращения инициации HISC путём поддержания напряжений/деформаций в консервативных пределах. |

| Что фактически проверяют инженеры | Мембранные и мембранные+изгибные напряжения в концентраторах напряжений (переходы втулок, отверстия, границы сварных швов), а также показатели качества материала, коррелирующие с устойчивостью к HISC. |

| Качество материала в реальности | Микроструктура имеет значение; закупки должны определять, что приемлемо и как это измеряется, иначе “годен/не годен” может быть непоследовательным между лабораториями. |

| Последствия требований к конструкции | Контроль геометрии (радиусы, переходы, чистота поверхности) и проверенные пути передачи нагрузки так же важны, как номинальный класс давления. |

Примечание: Документация, готовая к аудиту, должна позволять независимому рецензенту отследить материал, термообработку, квалификацию сварки и результаты контроля для каждого фланца/соединителя. Это практическое требование для подводных проектов, а не маркетинговое предпочтение.

Конструкция для сопротивления HISC

Проектирование фланцев для минимизации концентрации напряжений — и для избежания локальной пластической деформации в зонах под катодной защитой — напрямую снижает риск инициации HISC. В высоконапорных фланцах, “среднее напряжение” редко является проблемой; проблема — пиковое растягивающее напряжение на геометрических переходах и поверхностных неоднородностях. Инженеры должны сочетать консервативные рекомендации по напряжениям (для дуплексных подводных компонентов под катодной защитой) с дисциплиной геометрии: большие радиусы, плавные переходы, контролируемая чистота поверхности и проверенная сборка/соосность.

Ключевые конструкторские мероприятия включают:

- Используйте скруглённые переходы в ступице и отверстии; избегайте острых углов, подрезов и резких изменений толщины, которые повышают ККН.

- Контролируйте напряжение в зоне перехода сварного шва и прилегающей ЗТВ за счёт профиля, квалификации сварочной технологии и учёта реальных изгибающих нагрузок (включая случаи монтажного перекоса).

- Укажите критерии приёмки микроструктуры и планы отбора проб, охватывающие область максимальных напряжений (а не только контрольные образцы).

- Применяйте принципы расчёта по напряжениям, соответствующие рекомендациям по катодной защите дуплексных подводных материалов, и документируйте допущения, граничные условия и логику выделения горячих точек. Обсуждение напряжений/пороговых значений (TWI).

Инженерный случай (контроль горячих точек в конструкции): На подводной поковке наблюдалось повторное зарождение трещин в угловом переходе после воздействия катодной защиты. Первопричиной стало сочетание (a) высокого ККН на малом радиусе и (b) преднатяга болтов плюс изгиб от монтажного перекоса. Корректирующие меры включали изменение геометрии (увеличение радиуса + улучшение чистоты поверхности) и квалификацию на основе оценки напряжений в новой горячей точке. Ключевой вывод: “номинальное давление” не предсказывает напряжение в горячей точке — это делает геометрия.

Совет: Если ваша проверка конструкции не включает карту горячих точек (где перекрываются водород и растягивающее напряжение), вы действуете наугад. Единая проверка по “номинальному напряжению” не является проверкой на предотвращение HISC.

Контроль катодной защиты

Контроль катодной защиты снижает чрезмерное выделение водорода и уменьшает риск водородного растрескивания под напряжением (HISC) в восприимчивых материалах подводных фланцев. Практическая цель — обеспечить контроль коррозии для всей конструкции, не доводя локальные потенциалы до режима “чрезмерной защиты”, где ускоряется выделение водорода. Это требует (1) определённого диапазона потенциалов, (2) точек измерения/образцов и (3) дисциплины эксплуатации — особенно на сборках из смешанных материалов, где требования к защите углеродистой стали могут непреднамеренно привести к чрезмерной защите соседних дуплексных компонентов.

| Описание доказательств | Влияние на HISC |

|---|---|

| Типичный критерий защиты для сталей в морской воде составляет около −0,80 В (Ag/AgCl/морская вода) или более отрицательный; более отрицательные пределы применяются для анаэробных условий. Руководство по катодной защите ABS. | Определяет базовый диапазон, на который нацелены инженеры для контроля коррозии. |

| Поляризованные потенциалы не должны быть чрезмерно отрицательными (например, не более отрицательными, чем примерно −1,10 В относительно Ag/AgCl для многих материалов) из-за повышенного риска водородного охрупчивания. Руководство по катодной защите ABS. | Чрезмерная защита увеличивает выделение водорода и повышает вероятность HISC/водородного охрупчивания в напряжённых зонах. |

Практические шаги:

- Определите измеримый диапазон потенциалов, используя согласованный электрод сравнения (Ag/AgCl/морская вода часто применяется в морских условиях), и документируйте любые температурные/солёностные поправки. Электрод сравнения и примечания по критериям (ABS).

- Размещайте контрольные точки/образцы там, где дуплексные компоненты находятся рядом с конструкциями из углеродистой стали; именно здесь наиболее вероятно “непреднамеренное перезащита”.

- Отслеживайте тренды данных катодной защиты, а не разовые показания; расследуйте резкие изменения (повреждение покрытия, изменения электрической непрерывности, истощение анодов, дрейф настроек ICCP).

Инженерный случай (перезащита, обусловленная эксплуатацией): В проекте увеличили выход катодной защиты после повреждения покрытия на соседней конструкции из углеродистой стали. Позже на крепёжных изделиях рядом с дуплексом появились трещины в напряжённом переходе. Последующий анализ показал, что потенциалы сместились в чрезмерно отрицательный диапазон в месте расположения дуплекса. Корректирующей мерой была не “больше инспекций” — а восстановление целостности покрытия и перебалансировка выхода катодной защиты для поддержания контролируемого диапазона в горячей точке дуплекса.

Внимание: Если вы не можете измерить потенциал в горячей точке дуплекса, вы не можете утверждать, что контролировали генерацию водорода там.

Покрытия и обработка поверхности

Покрытия и обработка поверхности снижают риск проникновения водорода и могут повысить стойкость, изменяя напряжённое состояние в приповерхностном слое и поведение поглощения водорода. В опубликованных испытаниях на супердуплексных материалах сообщалось, что контролируемая дробеструйная обработка, создающая сжимающие остаточные напряжения, повышает пороговое напряжение для инициирования HISC примерно на 10–15% (типичный заявленный диапазон; производительность зависит от контроля процесса и микроструктуры). Обсуждение дробеструйной обработки/порогового значения HISC (документ Rolled Alloys).

Другие эффективные методы обработки и контроля, используемые инженерами:

- Методы создания поверхностных сжимающих напряжений (дробеструйная обработка, лазерная ударная обработка) для снижения эффективных растягивающих напряжений в слое зарождения трещины. Пример опубликованных данных.

- Системы покрытий, сертифицированные на совместимость с катодной защитой (CP), для снижения локальных пиков плотности тока и ограничения доступа водорода; обеспечить, чтобы выбор покрытия учитывал риск отслоения, вызванного CP. Примечания по взаимодействию CP и покрытия (ABS).

- Контролируемые маршруты ковки/термообработки, направленные на улучшение вязкости и повышение пороговых соотношений напряжений HISC (сообщается в литературе; должны быть валидированы в соответствии с требованиями проекта и ОК). Обсуждение технологического маршрута и данные о пороговых соотношениях.

Инженерный случай (синергия поверхности и напряжений): Высоконагруженное подводное фланцевое соединение показало повторяющиеся несоответствия вблизи поверхностных индикаций после воздействия CP. Корректирующее действие объединило (1) улучшенную спецификацию чистоты поверхности в зоне перехода горячей точки и (2) квалификацию обработки для создания сжимающих поверхностных напряжений. Урок заключается в том, что “состояние поверхности” не является косметическим в контроле HISC — это часть граничного слоя напряжение/водород.

Примечание: Покрытия помогают только тогда, когда они остаются неповреждёнными и совместимы с катодной защитой. Повреждённое покрытие может увеличить риск локального поглощения водорода, создавая зоны повышенной плотности тока в местах дефектов.

Сварка и изготовление

Качество сварки и изготовления напрямую влияет на восприимчивость к водородному растрескиванию под напряжением (HISC) в подводных фланцах, поскольку сварной шов/зона термического влияния часто становится одновременно концентратором напряжений и зоной, чувствительной к микроструктуре. Для дуплексных материалов цель — контролируемый тепловой ввод и баланс фаз, чтобы металл шва и зона термического влияния не становились локально хрупкими или чрезмерно ферритными. Руководящие документы отмечают, что сварка может повысить восприимчивость к HISC в дуплексном сварном шве/зоне термического влияния и что контроль содержания феррита является практическим рычагом. Восприимчивость дуплексной сварки и примечания по ферриту (ABS).

Рекомендуемые действия:

- Квалифицируйте WPS/PQR для точной конфигурации соединения и диапазона толщин; не “переносите” процедуры с менее ограниченных геометрий.

- Контролируйте тепловой ввод и температуру между проходами, чтобы избежать образования вредных фаз; проверяйте баланс феррита согласованным методом приёмки.

- Контролируйте сварные швы и прилегающую зону термического влияния методами, соответствующими типу дефекта (поверхностные: капиллярный контроль; объёмные: ультразвуковой контроль/фазированная решётка). Связывайте приёмку с критичностью и расположением горячих точек.

- Управляйте остаточными напряжениями: подгонка, выравнивание и контролируемая последовательность сварки часто важнее, чем “полировка после события”.”

Инженерный случай (риск, обусловленный изготовлением): Сварной шов подводного соединителя прошел объемный контроль, но позже треснул вблизи границы проплавления под воздействием катодной защиты. Первопричиной стало сочетание изгиба, вызванного перекосом (повышающего локальное растягивающее напряжение), и неблагоприятного профиля границы проплавления. Корректирующие действия были сосредоточены на допусках сборки, контроле геометрии границы проплавления и оценке напряжений в концентраторах — а не просто на увеличении частоты контроля.

Совет: Если сварной шов/ЗТВ находится в зоне концентратора напряжений, подверженной воздействию катодной защиты, рассматривайте аттестацию технологии сварки и контроль профиля границы проплавления как часть плана предотвращения HISC, а не как “стандартный контроль качества”.”

Контроль и мониторинг

Контроль и мониторинг должны быть спроектированы для обнаружения ранних признаков и подтверждения сохранения эффективности превентивных мер — покрытий, рабочего диапазона катодной защиты и механической целостности. Поскольку доступ к подводным объектам ограничен, инженеры обычно комбинируют: (1) упреждающие превентивные меры (конструкция/материал/аттестация), (2) мониторинг состояния (потенциалы катодной защиты, электрическая непрерывность, истощение анодов) и (3) целевой неразрушающий контроль, когда возможен подъем объекта или доступ.

Контрольный список проверок (практичный для полевых условий):

- Проверка состояния покрытия (визуальный осмотр в доступных местах; планы обследования с помощью ROV, где применимо) и критерии ремонта дефектов.

- Выбор метода НК, соответствующего ожидаемому месту образования трещин: капиллярный контроль для поверхностных дефектов; ультразвуковой контроль/фазированные решетки для определения размеров объемных трещин, где это возможно.

- Анализ данных системы катодной защиты: потенциалы в определенных контрольных точках, выходные токи и аномалии, связанные с событиями, влияющими на покрытие, или изменениями электрической непрерывности.

- Подтвердите прослеживаемость и согласованность записей: сертификаты материалов (MTC), технологические карты сварки/протоколы квалификации (WPS/PQR), журналы термообработки, отчёты о контроле и отклонения в построенном состоянии.

Примечание: Мониторинг имеет смысл только тогда, когда он привязан к порогу действия (например, отклонение потенциала катодной защиты за пределы определённого диапазона запускает расследование и корректирующие действия).

Контрольный список внедрения

Пошаговые действия

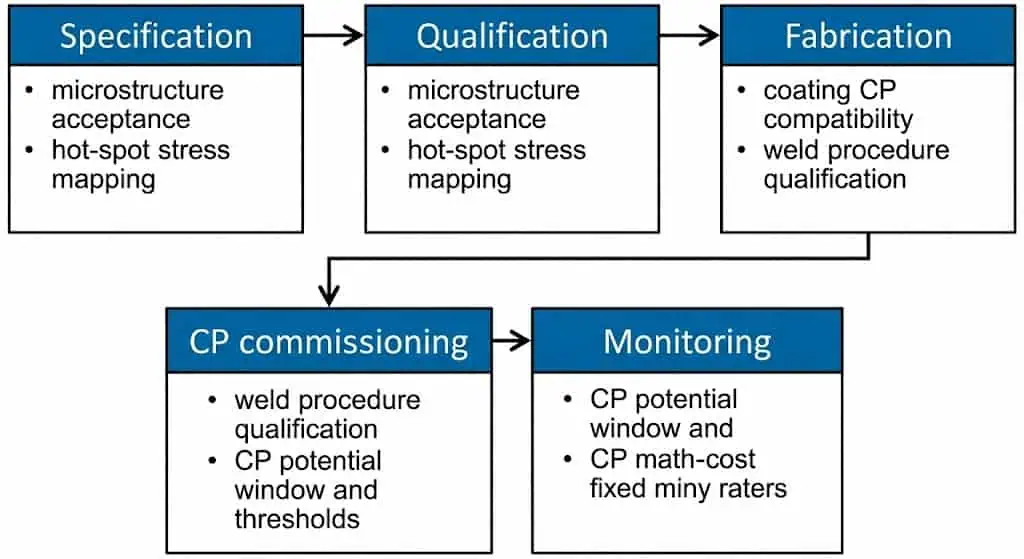

Команды снижают риск водородного растрескивания под напряжением (HISC) в подводных фланцах, контролируя всю цепочку: спецификация → квалификация → изготовление → эксплуатация катодной защиты → мониторинг. Следующие шаги представлены в виде контрольного списка для выполнения, а не в качестве общих рекомендаций.

- Определите условия эксплуатации и ограничения: диапазон температуры морской воды, философия катодной защиты (гальваническая vs ICCP), расчётный срок службы и ограничения по контролепригодности.

- Проанализируйте требования проекта и выберите материалы с задокументированной прослеживаемостью и подтверждённым качеством микроструктуры для воздействия катодной защиты.

- Согласовать подход к проектированию дуплексных подводных систем с рекомендациями по напряжению, соответствующими условиям катодной защиты; задокументировать критические зоны и метод их выявления. DNV-RP-F112 (обзор).

- Определить концентраторы напряжений: переходы втулка/отверстие, переходы посадки прокладки, границы сварных швов/ЗТВ, резьба/впадины резьбы крепежа; указать геометрические допуски (радиусы, чистота поверхности) в чертежах и планах контроля.

- Установить измеримый диапазон потенциала катодной защиты и план контрольных точек; определить пороговые значения, инициирующие расследование (чрезмерный отрицательный дрейф, резкие сдвиги после нанесения покрытий). Руководство по катодной защите ABS.

- Указать покрытия и обработку поверхности, совместимые с катодной защитой; для высоконапряжённых критических зон рассмотреть квалификацию поверхностной обработки на сжатие, если это подтверждено проектными испытаниями. Пример опубликованных данных.

- Квалифицировать процедуры сварки/изготовления для конкретного соединения и толщины; включить проверку микроструктуры/содержания феррита для дуплексных сварных швов/ЗТВ в критических областях. Примечания ABS по дуплексным сталям.

- Выполнить неразрушающий контроль и проверку размеров в зонах с максимальными напряжениями (не только в “легкодоступных” зонах); зафиксировать фактические отклонения, влияющие на напряжение.

- Ввести в эксплуатацию систему катодной защиты с проверочными измерениями; подтвердить, что критическая зона дуплексной стали не подвергается непреднамеренной перезащите из-за близости к конструкциям из углеродистой стали.

- Составить график мониторинга и инспекции на основе риска: тенденции катодной защиты, состояние покрытия и критичность расположения фланца/соединителя.

Быстрая оценка риска HISC (инструмент проекта): Используйте таблицу ниже, чтобы предотвратить типичные “разрывы” между дисциплинами (проектирование vs CP vs QA). Это не замена расчётам на основе напряжений; это практическая проверка полноты.

| Контрольный пункт | Критерии соответствия (определены проектом) | Документация для архива |

|---|---|---|

| Качество микроструктуры | Согласованы метод приёмки + план отбора проб; результаты прослеживаются до детали/плава/зоны | MTC + отчёт по микроструктуре + схема отбора проб |

| Картирование напряжений в горячих точках | Горячие точки идентифицированы; метод извлечения напряжений задокументирован; применены конструкционные пределы | Расчётная записка + отчёт по МКЭ (если использовался) + допущения |

| Окно потенциала катодной защиты | Окно определено для дуплексной горячей точки; пороги установлены для действия | Журнал ввода в эксплуатацию КЗ + план тренда + метод электрода |

| Совместимость с покрытием | Система покрытия квалифицирована для КЗ; критерии ремонта дефектов определены | Спецификация покрытия + отчёты по контролю + журнал ремонта |

| Контроль сварки/изготовления | WPS/PQR квалифицированы; контроль дуплексных сварных швов/ЗТВ выполнен | Карты сварки + проверки феррита/микроструктуры + НК |

Совет: Самый быстрый способ потерять контроль — рассматривать CP, сварку и напряжения во фланцах как отдельные рабочие потоки. HISC существует в их пересечении.

Документация проекта

Полная документация поддерживает предотвращение HISC и обоснованность проекта. На подводных проектах документация — это не “бумажная работа”; это способ доказать, что установленная деталь соответствует спроектированной и квалифицированной.

| Тип документации | Назначение | Пример |

|---|---|---|

| Сертификаты на материалы | Проверка химических/механических свойств и прослеживаемости | EN 10204 3.1 MTC + прослеживаемость по плавке/партии |

| Записи по проектированию | Демонстрация соответствия на основе напряжений и логики горячих точек | Примечание по напряжениям + отчёт МКЭ + реестр допущений |

| Журналы сварки | Отслеживание процедур и квалификаций | WPS/PQR, карты сварных швов, квалификации сварщиков |

| Отчёты по покрытиям и обработке поверхности | Подтверждение совместимости с катодной защитой и контроля целостности поверхности | План контроля покрытий, журналы ремонта, квалификация дробеструйной обработки (если применяется) |

| Ввод в эксплуатацию и мониторинг катодной защиты | Подтверждение контролируемого диапазона КЗ и реакции на дрейф | Журналы потенциалов, записи выходного тока, схема расположения контрольных точек |

| Контрольные листы проверки | Обеспечьте повторяемый мониторинг, привязанный к пороговым значениям действий | Результаты НК, размерные проверки, запись отклонений от проекта |

Примечание: Документация, готовая к аудиту, — это то, как вы предотвращаете “неизвестные неизвестности” при извлечении, анализе отказов или проверке соответствия нормативным требованиям.

Распространённые ошибки, которых следует избегать

Ошибки выбора материала

Большинство ошибок выбора материала — это не “неправильный класс”, а пробелы в проверке. Распространённые ошибки, способствующие отказам, включают приём компонентов из дуплексных/супердуплексных сталей без контроля качества микроструктуры в зоне максимальных напряжений, опору на общие сертификаты без прослеживаемости до фактической детали/зоны и игнорирование различий в форме продукта (поковка против проката).

- Чтобы избежать этих ошибок, команды должны:

- Определить метод приёмки микроструктуры и план отбора проб, нацеленный на зону горячей точки, а не только на места расположения образцов.

- Требуется прослеживаемость по плавке/партии, записи о термообработке, где применимо, и согласованное перекрестное сопоставление между сертификатами MTC, маркировкой деталей и отчетами о контроле.

- Подтвердите совместимость материала с воздействием катодной защиты (CP) и условиями подводной эксплуатации; дуплексные стали подвержены HISC под CP даже при отличной коррозионной стойкости. Примечание ABS о восприимчивости дуплексных сталей.

- Документируйте отклонения и решения по ним: решения “использовать как есть” должны включать анализ последствий для напряжений и CP, а не только проверку размерных допусков.

Инженерный вывод: Если ваши критерии приемки не контролируют микроструктуру и проверку горячих точек, вы не обнаружите проблему до ввода в эксплуатацию — когда исправления наиболее дороги.

Катодная перезащита

Перезащита — это системное поведение, а не локальная “ошибка”.” Это часто происходит, когда CP настраивается для защиты участков конструкции из углеродистой стали и непреднамеренно смещает потенциал близлежащих дуплексных/крепёжных участков в более отрицательный диапазон. Это увеличивает выделение водорода и повышает вероятность водородного растрескивания в напряженных горячих точках. Руководство ABS по критериям CP и отрицательным пределам.

| Рекомендуемая практика | Объяснение |

|---|---|

| Согласованность эталонного электрода | Используйте единую основу эталонного электрода (обычно Ag/AgCl/морская вода для оффшорных применений) и документируйте поправки на солёность/температуру, где это применимо. |

| Размещение точек измерения в зонах риска дуплексных материалов | Проводите измерения там, где существует риск — вблизи фланцев/крепёжных изделий из дуплексной стали, подверженных требованиям катодной защиты для углеродистой стали. |

| Пороговые значения для действий | Определите, какое отклонение потенциала запускает расследование и корректировку; не полагайтесь только на “ежегодный обзор”. |

| Дисциплина ремонта покрытий | Повреждение покрытия может увеличить потребность в токе и вызвать локальные изменения потенциала; критерии ремонта должны быть частью управления целостностью. |

| Осведомлённость о смешанных материалах | Компоненты из дуплексной стали могут подвергаться побочному воздействию при катодной защите, разработанной для углеродистой стали; проектирование и мониторинг должны учитывать это. |

| Документация | Сохраняйте журналы ввода в эксплуатацию и трендов КЗ; без данных послемонтажный анализ становится спекуляцией. |

Команды должны рассматривать настройки КЗ как контролируемый рабочий диапазон, а не как конфигурацию “установил и забыл”.

Недостаточный контроль

Неадекватный контроль обычно является ошибкой планирования: проверяется то, что легко, а не то, что критично. Для контроля HISC приоритетом является проверка превентивных мер (микроструктура, зоны концентрации напряжений, диапазон КЗ, целостность покрытия) и использование целевого НК там, где это действительно может снизить неопределённость в зоне концентрации.

| Аспект | Описание |

|---|---|

| Целевое выявление зон концентрации | Планы контроля должны соответствовать известным зонам концентрации (переходы втулок, грат сварных швов, отверстия, резьба), а не только доступным поверхностям. |

| Выбор метода | ПВ для поверхностных трещин; УЗ/ФАУЗ для определения размеров там, где позволяет геометрия; связывайте критерии приёмки с критичностью и местоположением. |

| Мониторинг на основе трендов | Используйте тренды потенциала КЗ и изменения состояния покрытия в качестве опережающих индикаторов, запускающих целенаправленный контроль. |

| Обратная связь | Внедряйте результаты в обновления конструкции/системы качества; повторяющиеся признаки обычно указывают на пробел в контроле, а не на “невезение”.” |

Комплексная проверка — это не “больше проверок”. Это проверки, которые снижают неопределённость в горячих точках и подтверждают, что ваши превентивные меры контроля всё ещё работают.

Пренебрежение обработкой после сварки

Для подводного оборудования основная ошибка — не “пропуск стандартного этапа после сварки”, а неспособность управлять напряжением и микроструктурой, вызванными сваркой, в зонах, подверженных катодной защите. В дуплексных системах соответствующие меры контроля — это квалификация процедуры, тепловложение, баланс фаз, профиль сварного шва, подгонка/выравнивание и управление напряжением в горячих точках. При использовании других сплавов или сталей (крепёж, крепления) совместимость твёрдости/прочности с катодной защитой становится отдельным пунктом контроля. Замечания ABS по водородным соображениям для крепежа и сталей под катодной защитой.

- Убедитесь, что квалификация сварки соответствует фактическим ограничениям и толщине (избегайте некорректных квалификаций).

- Контролируйте геометрию сварного шва и выравнивание, чтобы предотвратить напряжение в горячих точках, вызванное изгибом.

- Фиксируйте и определяйте меры по отклонениям в готовом изделии, которые изменяют пути напряжения в эксплуатации.

Команды, которые рассматривают сварку как “галочку соответствия”, часто упускают реальный фактор: профиль сварного шва + соосность + воздействие катодной защиты + перекрытие зон концентрации напряжений.

Команды предотвращают водородное охрупчивание под напряжением (HISC) в подводных фланцах, применяя контролируемый, поддающийся аудиту подход в отношении материалов, проектирования на основе напряжений, эксплуатации катодной защиты и управления целостностью. На хорошо организованных проектах преимущества измеримы: меньше незапланированных извлечений, сниженный риск простоя и повышенная уверенность в целостности долговечных подводных активов. Пример обсуждения подводного контроля и контекста катодной защиты (FORCE Technology).

- Сниженный риск зарождения трещин за счёт контроля напряжений в зонах концентрации

- Сниженный риск воздействия водорода за счёт контролируемого окна катодной защиты

- Улучшенное принятие решений по целостности благодаря отслеживаемой документации

- Более предсказуемая стоимость жизненного цикла и меньше аварийных вмешательств

Постоянная бдительность и регулярные проверки помогают поддерживать безопасность и надёжность. Применение лучших практик обеспечивает высокую производительность подводных фланцев в сложных условиях.

Часто задаваемые вопросы

Какой наиболее эффективный способ предотвратить HISC в подводных фланцах?

Начните с контроля материала и микроструктуры, затем поддерживайте генерацию водорода и напряжения/деформации в зонах концентрации в контролируемом диапазоне.

В подводной эксплуатации под катодной защитой (CP) одного только “наименования марки” недостаточно. Профилактика наиболее эффективна, когда вы можете продемонстрировать:

- Прослеживаемые сертификаты на материал + подтверждённое качество микроструктуры в зоне концентрации напряжений

- Идентификация зон концентрации напряжений (переходы втулок, отверстия, границы сварных швов) с консервативными проверками на основе напряжений

- Мониторинг потенциала CP в месте установки дуплексной стали для предотвращения непреднамеренной перезащиты

Как часто команды должны проверять подводные фланцы на HISC?

Частота инспекций должна основываться на оценке рисков, а не на календарном графике.

В качестве практического базового подхода команды обычно сочетают мониторинг тренда CP с целевыми возможностями для инспекций (события извлечения, плановые вмешательства или доступные верхние подключения). Увеличивайте частоту при возникновении любого из следующих событий:

- Отклонение потенциала CP за пределы заданного диапазона в месте установки дуплексной стали

- События повреждения покрытия или изменения электрической непрерывности

- Несоосность при монтаже, аномальные нагрузки или признаки напряжений, вызванных изгибом в соединении

Какие стандарты регулируют предотвращение HISC при проектировании фланцев?

DNV-RP-F112 является ключевым справочным документом для подводных компонентов из дуплексной нержавеющей стали, подверженных воздействию катодной защиты.

Для номинальных давлений фланцев и размерных стандартов многие проекты также ссылаются на ASME B16.5 (где применимо), в то время как проектирование катодной защиты для подводных условий обычно соответствует руководствам по КЗ, таким как DNV-RP-B401, и документам по критериям КЗ для морских объектов.

| Стандарт | Ключевая область |

|---|---|

| DNV-RP-F112 | Подход к проектированию на основе напряжений для дуплексных подводных компонентов при катодной защите (избежание HISC) |

| DNV-RP-B401 | Философия и параметры проектирования катодной защиты |

| Руководящие указания ABS по катодной защите | Эксплуатационные критерии КЗ, электроды сравнения, отрицательные пределы и соображения по водороду |

| ASME B16.5 | Номинальные давления и температуры трубных фланцев, размеры и маркировка (где уместно) |

Почему контроль катодной защиты важен для предотвращения HISC?

Поскольку катодная защита может генерировать водород, который вызывает HISC.

Когда потенциалы становятся чрезмерно отрицательными на восприимчивых сталях, выделение водорода увеличивается. Практические меры контроля включают:

- Мониторинг потенциалов в горячей точке дуплексной стали с использованием согласованной основы электрода сравнения

- Настройте выход CP и ремонтные покрытия для снижения потребления тока и предотвращения перезащиты

- Используйте пороги действий: “дрейф запускает коррекцию”, а не “дрейф запускает дополнительную проверку позже”

Какая документация поддерживает предотвращение HISC в проектах?

Документация, готовая к аудиту, подтверждает контроль по материалам, проектированию, изготовлению и операциям CP.

Команды должны вести:

- Сертификаты на материалы (прослеживаемые до плавки/партии и маркировки детали)

- Заметки о проектных напряжениях / записи картографирования горячих точек

- Журналы сварки (WPS/PQR, карты сварки, квалификации)

- Отчёты по покрытиям/обработке поверхности и журналы ремонта

- Журналы ввода в эксплуатацию CP и тренды мониторинга

Какие практические ранние признаки указывают на возрастание риска HISC?

Большинство ранних предупреждений — это отклонения в управлении, а не видимые трещины.

Следите за:

- Тенденция потенциала катодной защиты к более отрицательным значениям, чем заданный диапазон, в месте установки дуплексного датчика

- Повреждение покрытия, отслоение или повторные ремонтные работы вблизи фланца/соединителя

- Необъяснимые изменения электрической непрерывности или потребления тока катодной защиты

- Отклонения от проекта или неожиданные изгибающие нагрузки, выявленные при вводе в эксплуатацию