Выбор между фитингами и фланцами сводится к одному практическому вопросу: нужен ли вам постоянный стык или стык, который можно безопасно открывать и восстанавливать по требованию? Фитинги (сварные, под приварку в раструб, резьбовые или специальные) — это основной инструмент для постоянных изменений геометрии — направления, ответвления, перехода — особенно там, где вибрация, термические циклы и ограниченный доступ делают переделку дорогостоящей. Фланцы — правильный выбор, когда вашей системе требуется плановый доступ (демонтаж насоса, очистка фильтра, смотровые люки), модульные модернизации или регламентное техническое обслуживание, предусмотренное нормами.

На решение влияют номинальное давление, температура, совместимость с рабочей средой и процедура монтажа. Стандарты определяют, что на самом деле означает “номинальный”: ASME B16.9 распространяется на заводские фитинги под стыковую сварку из кованого металла, ASME B16.11 — на кованые фитинги под приварку в раструб и резьбовые, а ASME B16.5 — на фланцы трубопроводов и фланцевые фитинги (размеры и номинальные параметры по классам/группам материалов). Для оборудования операционной изоляции, устанавливаемого между фланцами, применяется ASME B16.48 (глухие заглушки). (Объём рынка — это бизнес-контекст, а не основа для проектирования. Если вам нужна рыночная справка, приведённая здесь цифра по рынку фланцев взята из Grand View Research.)

Обзор фитингов для трубопроводов

Определение и функция

Фитинги для трубопроводов — это компоненты используемые для соединения, адаптации и направления потока в трубопроводной системе—прямые участки, изменения направления, переходы диаметров и ответвления. В полевых условиях фитинги также определяют, насколько линия будет доступна для осмотра и ремонта. Отвод под стыковую сварку на стеллаже — это “установил и забыл”, если сварка и контроль выполнены правильно; резьбовой переходник на вибрирующей раме — известный кандидат на утечку, если тип соединения и метод уплотнения не соответствуют условиям эксплуатации.

Совет: Рассматривайте тип соединения как часть анализа рисков. Один и тот же номинальный “фитинг” ведёт себя совершенно по-разному в зависимости от того, является ли он стыковым, под сварку в раструб, резьбовым или компрессионным — особенно при вибрации, термоциклировании или в коррозионных средах.

- Создают постоянные изменения геометрии (отводы, тройники, переходники, заглушки) со стандартизированными размерами и допусками

- Адаптируют между системами соединений (сварное к резьбовому, метрическое к дюймовому, отборы для приборов)

- Управляют и изолируют поток при интеграции с клапанами, фильтрами и приборными коллекторами

Распространённые типы

Вы найдёте несколько семейств фитингов, каждое со своим “наилучшим” применением. При специфицировании фитингов указывайте как геометрию, так и тип присоединения. Именно здесь начинается большинство полевых проблем.

- Отводы: Изменяют направление потока (длинный радиус против короткого радиуса влияет на компоновку и перепад давления)

- Тройники: Создают ответвления (усиление ответвления должно соответствовать нормам и толщине)

- Муфты: Соединяют две трубы вместе (часто используются в резьбовых коммунальных системах)

- Переходники: Соединяют трубы разного диаметра (проверьте эксцентричные и концентрические для дренажа и всасывания насоса)

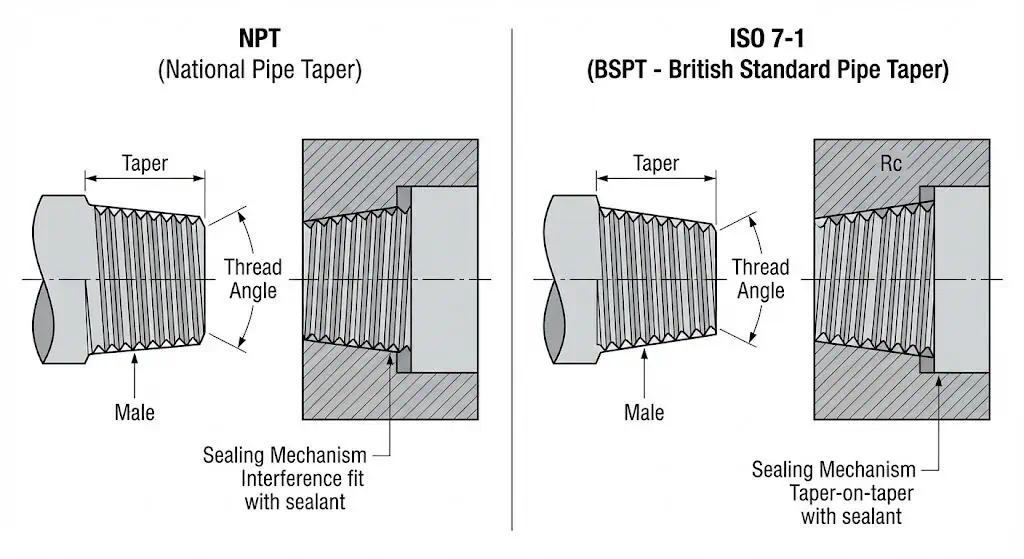

- Адаптеры: Переход между разными типами соединений (стандарты резьбы имеют значение — NPT и BSPT/ISO 7-1 не взаимозаменяемы)

- Заглушки: Герметизируют конец трубы (учитывайте будущий доступ: заглушка vs глухой фланец vs заглушка линии)

- Тройники: Добавляют ответвления без потери давления (проверьте усиление и детали сварки)

- Хомуты для труб: Поддерживают и фиксируют трубы (конструкция опоры контролирует вибрацию и усталость в соединениях)

Примечание: “Высокое давление” — это не маркировка, а расчётное условие. На практике стыковая сварка и правильно выполненные системы сварки в раструб используются для тяжёлых условий чаще, чем резьбовые соединения, потому что механизм герметизации не зависит от интерференции резьбы или герметика.

Лучшие области применения

Трубная арматура лучше всего работает там, где требуется постоянная, компактная компоновка и не планируется разбирать соединение при плановом обслуживании. Типичные примеры включают высокотемпературные коммунальные линии, технологические коллекторы и плотные трубопроводные эстакады, где доступ к болтам ограничен.

- Технологические трубопроводы на химических и нефтехимических предприятиях (изготовление/контроль по нормам)

- Гидравлические и пневматические агрегаты, где маршрутизация ограничена, а управление вибрацией критически важно

- Системы теплопередачи, испарения и дистилляции, где изоляция и термическое расширение требуют компактных сварных компоновок

- Отборные устройства для приборов и панели анализаторов, где необходимо сбалансировать класс герметичности и ремонтопригодность

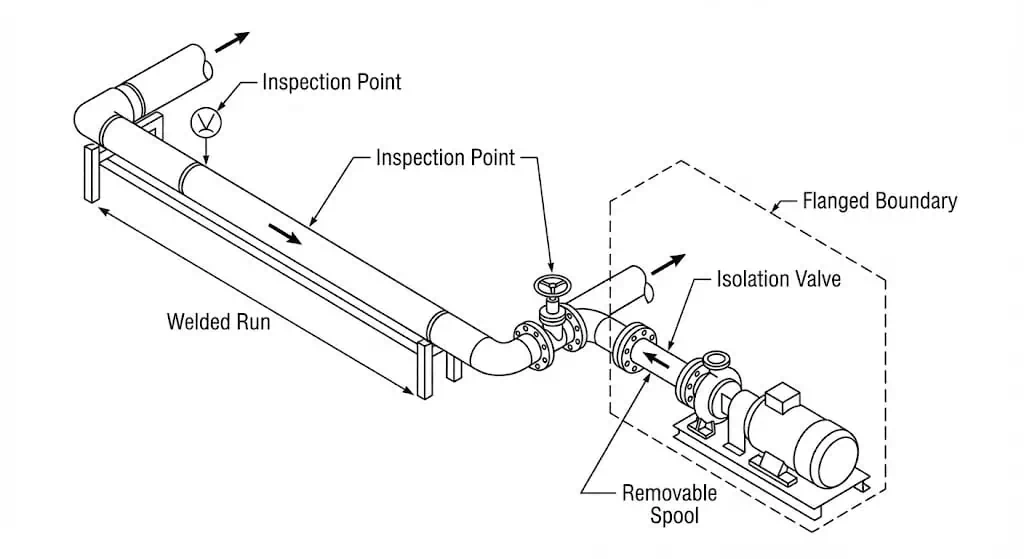

Следует выбирать фитинги для труб, когда вашей системе требуется компактная маршрутизация, меньше “разрывных точек” и контролируемое качество изготовления. Если система будет часто вскрываться (очистка от отложений, разрывы для CIP/SIP, демонтаж насосов), запланируйте фланцевые или гигиенические стыки с хомутами на границе обслуживания вместо вынужденных повторных ремонтов с вырезкой и переваркой.

Пример из практики (устранение утечек): Вибрационный гидравлический силовой агрегат демонстрировал повторяющееся просачивание у резьбового переходника рядом с выходом насоса. Основной причиной было несоответствие формы резьбы/метода уплотнения и вибрации: герметик затвердел неравномерно, затем микродвижения открыли спиральный путь утечки. Корректирующим действием стало перемещение перехода от источника вибрации и преобразование соединения в сварной патрубок с сервисным фланцем на границе насоса, чтобы обслуживание оставалось “болты-и-прокладка”, а не “резьба-и-надежда”.”

Материалы и стандарты (кратко)

Выбор правильного материала и стандарта — это то, что делает фитинг “инспектируемым” и “аудируемым”, а не просто “установленным”.” Приведённые ниже стандарты определяют размеры, допуски, маркировку и (где применимо) правила классификации для распространённых категорий фитингов.

| Стандарт | Описание |

|---|---|

| ASME B16.9 | Общие размеры, допуски, классы давления, испытания и маркировка для заводских кованых стыковых сварных фитингов |

| ASME B16.11 | Классы давления, размеры, допуски, маркировка и требования к материалу для кованых фитингов под сварку в раструб и резьбовых фитингов |

| ASTM A105/A105M | Поковки из углеродистой стали для трубопроводных применений (обычно используются для кованых компонентов в трубопроводных системах из углеродистой стали) |

| ASTM A403/A403M | Кованые фитинги из аустенитной нержавеющей стали (общая основа для спецификаций материалов фитингов из нержавеющей стали 304/316) |

| ISO 7-1 (концепция резьбы) | Трубные резьбы, предназначенные для герметичных соединений, выполняемых на резьбе (не смешивать с NPT/BSPP без проверенной конструкции уплотнения) |

При сравнении фитингов и фланцев, фитинги обычно являются первым выбором для постоянной прокладки и компактных систем — при условии, что качество изготовления, доступ для контроля и требования норм спланированы заранее.

Обзор фланцев

Определение и функция

Фланцы используются для создания болтового соединения между трубами, клапанами, насосами, теплообменниками и другим оборудованием. Инженерная ценность заключается не в “прочности”, а в повторяемом доступе. Фланцевое соединение обеспечивает определённую поверхность для уплотнения, схему расположения болтов и стандартизированные размеры, что позволяет открывать систему, обслуживать оборудование и восстанавливать герметичность без резки.

Ключевые функции фланцев в модульных трубопроводных системах:

- Обеспечение стандартизированных интерфейсов (размеры, поверхность, схемы расположения болтов по классу и размеру)

- Возможность демонтажа оборудования (насосов, фильтров, регулирующих клапанов) без резки трубы

- Поддержка изоляционного оборудования (заглушек/спектакль-блиндов/линейных заглушек) там, где операции требуют положительной изоляции

- Обеспечивать доступ для контроля и очистки в гигиенических системах (при указании)

- Быстрее восстанавливать работу после технического обслуживания—если подбор прокладки и затяжка болтов контролируются

Типы фланцев

Вы найдете несколько типов фланцев, каждый из которых предназначен для конкретных условий нагрузки/монтажа. Не выбирайте по “популярному типу”—выбирайте по пути передачи нагрузки, доступу для контроля и ожидаемой частоте технического обслуживания.

- Фланец с приварной горловиной: Лучший вариант для систем с высокими нагрузками; коническая горловина помогает снизить изгибающие напряжения в сварном шве.

- Накладной фланец: Упрощённая сборка; обычно применяется там, где напряжения ниже и доступ хороший (проверьте детали сварки и требования к контролю).

- Глухой фланец: Закрывает конец трубы или патрубка; используется для изоляции, границ испытания давлением и будущих подключений.

- Фланец под приварку в раструб: Используется в трубопроводах малого диаметра при повышенном давлении; обратите внимание на риск щелевой коррозии и ограничения норм для определённых сред.

- Фланец с накладным кольцом: Вращается для выравнивания; обычно используется с приварным патрубком, когда требуется частая разборка или гибкость при выравнивании.

Совет: Если ожидается повторное обслуживание, укажите соединение как “систему”: стандарт фланца + уплотнительная поверхность + стандарт прокладки + классы болтов/гаек + процедура затяжки. Именно так вы контролируете риск утечек, а не только по типу фланца.

Идеальные области применения

Следует выбирать фланцы, когда ваша система требует регулярного доступа, плановых модернизаций или проверенных границ очистки/контроля. Они часто встречаются на патрубках оборудования, съёмных вставках и точках изоляции.

| Тип применения | Описание |

|---|---|

| Передача жидкостей | Фланцы ASME B16.5 соединяют трубопроводы с клапанами, насосами и оборудованием с использованием стандартизированных размеров и номиналов. |

| Химическое смешивание | Съёмные вставки и соединения оборудования позволяют проводить осмотр, очистку и замену уплотнений без разрезания линии. |

| Системы воды для инъекций (WFI) | Там, где требуется гигиеническое исполнение, интерфейсы часто выбираются для обеспечения очищаемости, возможности осмотра и документирования (например, в соответствии с руководством ASME BPE). |

- Фланцы из нержавеющей стали (например, распространённые марки 304/316) выбираются там, где требуется коррозионная стойкость и очищаемость — окончательный выбор материала должен соответствовать уровню хлоридов, температуре и химии очистки.

- Тип уплотнительной поверхности и выбор прокладки в большей степени определяют герметичность, чем “бренд”. Используйте стандарт на прокладки (например, металлические прокладки по ASME B16.20), где это применимо, и подбирайте уплотнительную поверхность под конструкцию прокладки.

- Для обеспечения надёжной операционной изоляции между фланцами используйте стандартную заглушку для эксплуатационной линии (ASME B16.48) вместо импровизированных пластин.

Материалы и стандарты (кратко)

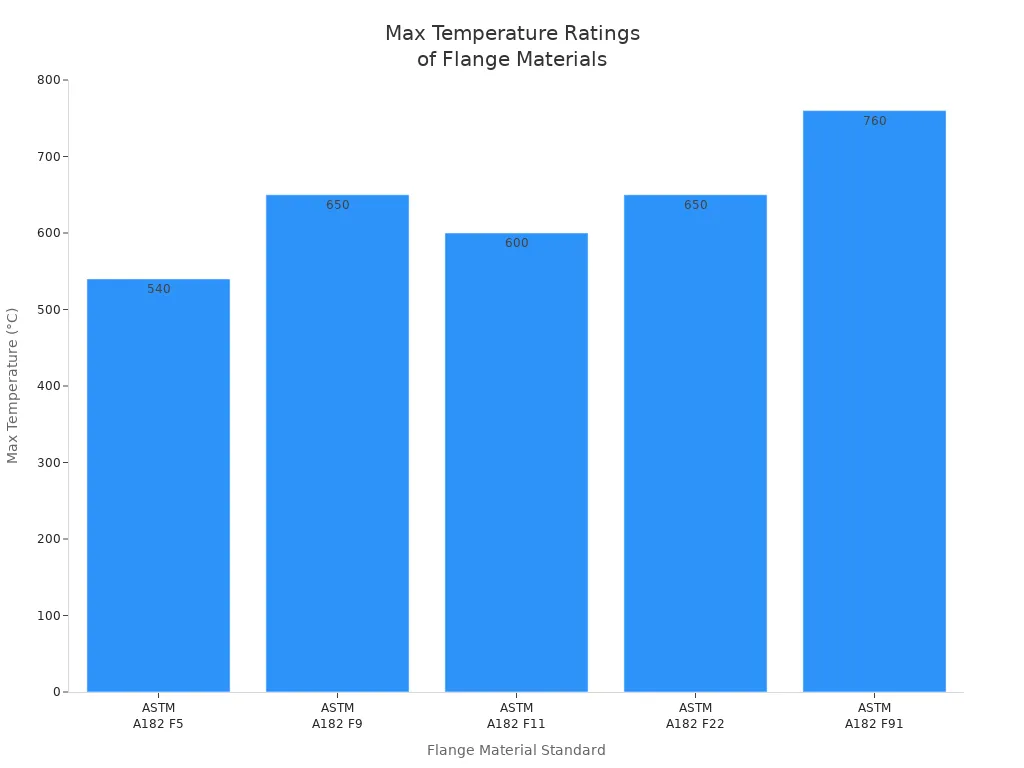

Необходимо выбирать материалы и классы фланцев на основе температуры, давления, механизма коррозии и ограничений по нормам. Номинальное давление–температура — это не одно число; оно изменяется с температурой и зависит от группы материала в стандарте.

| Наименование материала фланца | Химический состав/характеристики | Применимая среда | Область применения |

|---|---|---|---|

| ASTM A182 F5 | Легированная сталь Cr-Mo; выбрана для повышенной прочности при высоких температурах и стойкости к окислению по сравнению с углеродистой сталью | Службы при повышенных температурах (подтвердите допустимое напряжение и класс фланца по температуре) | Нефтегазовая, химическая, энергетическая промышленность |

| ASTM A182 F9 | Высокохромистый сплав; применяется там, где требуется стойкость к окислению и температурная стойкость | Услуги при повышенных температурах (допустимое давление снижается с температурой; проверьте в таблицах стандартов) | Энергетика, химическое оборудование |

| ASTM A182 F11 | Сплав Cr-Mo; распространён для трубопроводов при умеренных и высоких температурах | Услуги при повышенных температурах с контролируемыми требованиями к сварке/термообработке | Нефтегазовая, химическая промышленность |

| ASTM A182 F22 | Сплав Cr-Mo; широко используется в паропроводах и технологических линиях при высоких температурах | Услуги при повышенных температурах (используйте рейтинги давление–температура для конкретной группы материалов) | Нефть, природный газ, электроэнергия |

| ASTM A182 F91 | Высокопрочный сплав Cr-Mo-V; требует строгого контроля термообработки и сварки | Высокотемпературный пар и критические службы, где ползучесть является определяющим фактором конструкции | Энергетика и высокотемпературные процессы |

Проверка инженерной реальности: “Максимальная температура” — бессмысленное утверждение без контекста кода. Используйте таблицы давления–температуры ASME B16.5 для выбранной группы материалов и проверьте допустимые напряжения/пределы ползучести в вашем трубопроводном коде (например, ASME B31.3) для вашего случая проектирования и запаса на коррозию.

При сравнении трубных фитингов и фланцев, фланцы обеспечивают плановую доступность — при условии контроля выбора прокладки и сборки болтового соединения.

Трубные фитинги vs Фланцы: прямое сравнение

Таблица вариантов использования

Для компактных, постоянных компоновок следует выбирать фитинги для труб, а для запланированного доступа и модульности — фланцы. Приведённая ниже таблица отражает типичные инженерные намерения — не заменяет проектирование по нормам и анализ опасностей.

| Особенность/Сценарий | Pipe Fittings | Фланцы |

|---|---|---|

| Тип соединения | Постоянное (стыковая сварка / сварка в раструб) или полупостоянное (резьбовое/обжимное) соединение | Разъёмное болтовое соединение с уплотнительными поверхностями на прокладках |

| Лучше всего подходит для | Плотная прокладка, постоянные изменения геометрии, минимизация точек разрыва | Интерфейсы оборудования, границы для осмотра/очистки, модульные секции |

| Типичные отрасли | Технологические трубопроводы, гидравлика, коммунальные системы | Нефтегазовая отрасль, водоочистка, фармацевтика/биопроцессы (где указано) |

| Частота технического обслуживания | Низкая в самом соединении (если контролируются изготовление/инспекция) | Выше в соединениях с прокладками (политика инспекции/повторной затяжки зависит от условий эксплуатации и процедуры) |

| Модификации системы | Требуют резки/сварки для крупных изменений | Замена секций трубопровода и демонтаж оборудования выполняются быстрее, если предусмотрен доступ |

Совет: Размещайте фланцы там, где ожидается техническое обслуживание. Оставляйте сварные фитинги там, где требуется надёжность и минимум точек утечки. Смешивание этих двух подходов без плана разграничения обычно создаёт худшие из обоих миров.

Стиль соединения и герметичность

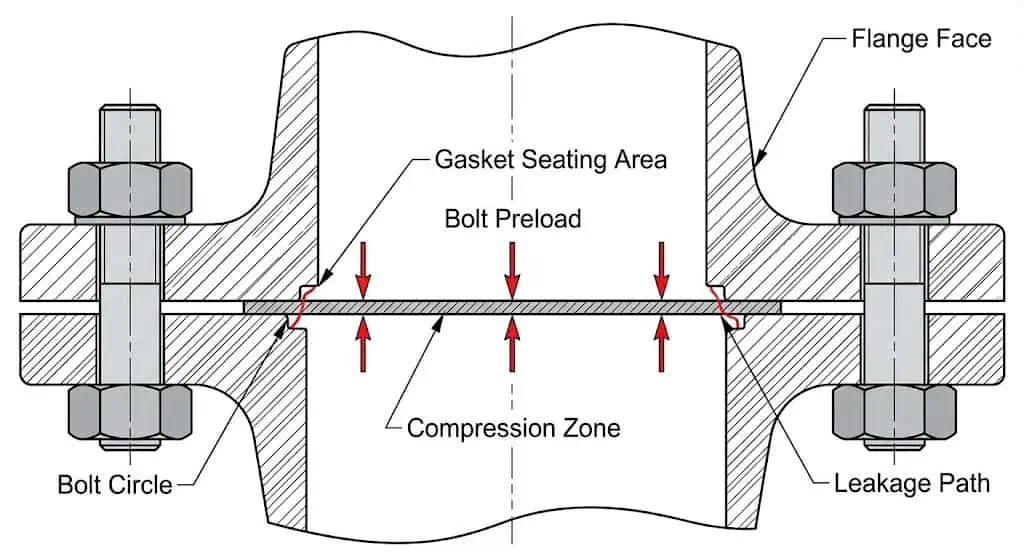

Герметичность зависит от механизма уплотнения. Стыковые сварные соединения зависят от целостности сварного шва и инспекции. Фланцевые соединения зависят от сжатия прокладки и контроля нагрузки на болты. Любой из них может быть герметичным; любой может протекать, если игнорируется режим отказа.

- Сварные фитинги: герметичность зависит от технологии сварки, подгонки и требований к контролю/испытаниям (обычно регламентируется стандартом трубопроводов, таким как ASME B31.3).

- Фланцевые соединения: герметичность зависит от состояния поверхности, типа прокладки, класса болтов, смазки и последовательности затяжки — ASME PCC-1 содержит рекомендации по BFJA для соединений в границах давления.

- Резьбовые соединения: уплотнение зависит от формы резьбы, герметика и контроля вибрации; не предполагайте, что NPT и ISO 7-1 ведут себя одинаково.

| Тип фитинга | Преимущества | Ограничения |

|---|---|---|

| Фланцы Slip-On | Простая подгонка, экономичен в условиях низкой и средней нагрузки при хорошем доступе | Производительность сильно зависит от контроля прокладки/затяжки болтов и деталей сварки |

| Воротниковые фланцы | Лучшее распределение нагрузки и стойкость к усталости в зоне сварки; распространены для служб с повышенными напряжениями | Повышенные затраты на изготовление; выравнивание и качество сварки по-прежнему определяют результат |

| Фланцевые фитинги для труб | Быстрое снятие оборудования; стандартизированные интерфейсы | Соединение с прокладкой — это контролируемый риск утечки (процедура, инспекция, интервалы замены) |

Пример из практики (утечка через прокладку после перезапуска): Фланец класса 300 на всасывающем патрубке насоса дал течь после цикла нагрева/охлаждения. Поверхности фланцев были в норме, но разброс усилия затяжки болтов из-за затяжки “на ощупь” привёл к недостаточному сжатию прокладки в двух квадрантах. Корректирующие действия: заменить прокладку, проверить параллельность фланцев, равномерно нанести смазку и затянуть по контролируемой перекрёстной схеме в соответствии с задокументированной процедурой (в отрасли обычно ссылаются на руководство ASME PCC-1 по практикам BFJA).

Затраты на монтаж и техническое обслуживание

Фланцы упрощают разборку; фитинги упрощают долгосрочную надёжность, когда линия не предназначена для вскрытия. “Затраты” зависят от того, что вы оптимизируете: время первоначального изготовления или время будущего доступа.

| Аспект | Фланцы | Pipe Fittings |

|---|---|---|

| Доступ для обслуживания | Быстрый доступ на запланированных границах; резка не требуется | Обычно требуется резка/удаление, если не предусмотрена сервисная граница |

| Разборка | Удаление болтов + прокладки; повторяемо при контролируемой процедуре | Часто требуется резка, повторная сварка, повторный НК и повторные испытания в зависимости от кода |

| Риск герметизации | Управляемый риск: старение прокладки, ослабление болтов, коррозия на поверхностях | Управляемый риск: качество сварки, коррозионный запас, усталость в местах изменения геометрии |

| Контроль качества | Легкая визуальная проверка на внешние утечки; внутренний осмотр требует вскрытия | Осмотр соединения зависит от плана НК и доступа; меньше точек внешних утечек |

| Затраты на техническое обслуживание | Более низкая стоимость на одно событие “открытие/закрытие”, если спроектировано как сервисный интерфейс | Более низкие повторяющиеся затраты, если не требуется разборка в течение жизненного цикла оборудования |

| Операционная гибкость | Высокая: модульные замены и модернизации | Низкая-умеренная: изменения требуют изготовительных работ |

- Фланцевые соединения работают лучше всего, когда вы планируете, где происходит техническое обслуживание (насосы, фильтры, регулирующие клапаны, точки изоляции).

- Трубные фитинги работают лучше всего там, где вы хотите уменьшить количество соединений с прокладками и избежать повторяющихся событий открытия/закрытия.

- Когда вы должны часто открывать систему, рассмотрите использование фланцевой границы и оставьте остальную часть трубопровода сварной.

Гибкость для будущих изменений

Фланцы обеспечивают большую гибкость для будущих модификаций системы, чем постоянно сварные фитинги. Наиболее надёжный подход в работе на предприятии — проектировать “модули технического обслуживания”, а не добавлять фланцы повсюду.

| Особенность | Фланцы | Pipe Fittings |

|---|---|---|

| Разъёмность | Да — предназначено для многократного открытия/закрытия | Нет — обычно постоянное после сварки |

| Доступ для обслуживания | Хорошо, когда обеспечен доступ к болтам и пространство для монтажа | Ограничено, если нет границы обслуживания |

| Реконфигурация системы | Поддерживает модульные секции и замену оборудования | Реконфигурация требует сварочных работ и повторных испытаний |

- Вы можете демонтировать фланцевые секции для модернизации или изменения маршрута, если предусмотрены подъём и доступ к болтам.

- Глухие фланцы часто используются в качестве будущих точек подключения и границ испытаний (выберите уплотнительную поверхность и шаблон болтов в соответствии со стандартом сопрягаемого фланца).

- Для операционной изоляции между фланцами используйте стандартизированные заглушки трубопроводов (например, ASME B16.48), а не самодельные пластины.

Ограничения по пространству и компоновке

Трубные фитинги лучше всего работают в тесных пространствах и сложных компоновках, в то время как фланцы требуют зазора для инструментов затяжки болтов и монтажа прокладок. Проблемы с зазорами являются основной причиной ситуации “проект работает на бумаге, но не в поле”.”

- Трубные фитинги обеспечивают компактную прокладку в перегруженных стойках и рамах.

- Фланцы требуют пространства для болтов, извлечения прокладок, размаха инструмента и безопасного обращения — особенно на больших размерах/классах.

- В компактных системах часто используется гибридный подход: сварная прокладка с фланцевыми границами оборудования.

- Если вы не можете физически правильно затянуть болты, фланец не является “обслуживаемым” — это будущая точка утечки.

При сравнении трубных фитингов и фланцев подтвердите доступ к болтам и зазор для удаления прокладки, прежде чем фиксировать компоновку.

Стоимость: первоначальная и жизненного цикла

Стоимость определяется тем, как часто соединение должно открываться и каковы затраты на простои. Сварные системы могут быть экономичными в долгосрочной перспективе, если доступ не требуется; фланцевые системы могут быть экономичными, если требуется частый доступ и контролируется затяжка болтов.

- Факторы первоначальной стоимости (фитинги): трудозатраты на сварку, требования к неразрушающему контролю/испытаниям и доступ для изготовления.

- Факторы первоначальной стоимости (фланцы): фланец + прокладка + болты, время на выравнивание и время на процедуру затяжки болтов.

- Факторы стоимости жизненного цикла (фитинги): события переделки (резка/пересварка), удаление изоляции и повторные испытания.

- Факторы стоимости жизненного цикла (фланцы): Политика замены прокладок, коррозия на поверхностях/болтах и контроль качества затяжки.

В крупных проектах самая низкая стоимость установки может обернуться самой высокой стоимостью простоя. Определите границы технического обслуживания заранее, затем выберите метод соединения, соответствующий вашему плану доступа.

Выбор правильного компонента: практическое руководство по подбору

Техническое обслуживание и доступность

Выбирайте фланцы, если вам требуется повторяемый доступ для технического обслуживания. Фланцы позволяют осматривать, очищать или заменять оборудование без резки. Трубные фитинги лучше всего подходят, когда соединение не должно вскрываться в ходе обычного технического обслуживания.

Совет: Если система будет вскрываться по графику (фильтры/сетчатые фильтры, обслуживание насосов, валидация), установите там фланцевое соединение, а остальной участок оставьте сварным.

| Фактор | Описание |

|---|---|

| Тип уплотнительной поверхности | Конструкция поверхности и прокладки должны соответствовать друг другу (RF/FF/RTJ и стандарт прокладки) для управления риском утечки |

| Материалы | Подбирайте материал в соответствии с механизмом коррозии (хлориды, кислоты, щёлочи) и химией очистки |

| Методы изготовления | Поковки обычно выбирают для обеспечения целостности границы давления; проверьте требования к термообработке и прослеживаемости |

| Размеры | Подтвердите доступ к болтам, план подъёма и зазор для демонтажа в месте установки |

| Классификация | Используйте классы/PN рейтинги по температуре для конкретной группы материалов, а не одно число “при комнатной температуре” |

Гибкость и модульность

Фланцы обеспечивают превосходную гибкость, когда вы проектируете их как модульные интерфейсы, а не как “лишние соединения повсюду”.” Используйте фланцы для определения съёмных секций и границ оборудования, чтобы модернизация и перемаршрутизация оставались предсказуемыми.

| Преимущество | Описание |

|---|---|

| Гибкость при сборке и обслуживании | Модульные патрубки позволяют заменять оборудование и выполнять плановые врезки без резки |

| Предотвращение утечек | Герметичность достигается за счёт правильного выбора прокладки и контролируемой процедуры затяжки болтов (не “как можно туже”) |

| Распределение нагрузки | Правильная центровка снижает изгибающие нагрузки, которые повреждают прокладки и вызывают усталость сварных швов возле патрубков оборудования |

Примечание: Если вы планируете будущие модернизации, спроектируйте патрубок с фланцевыми концами и достаточным зазором. Установка фланцев позже часто обходится дороже, чем правильное выполнение при первоначальном проектировании.

Давление и производительность

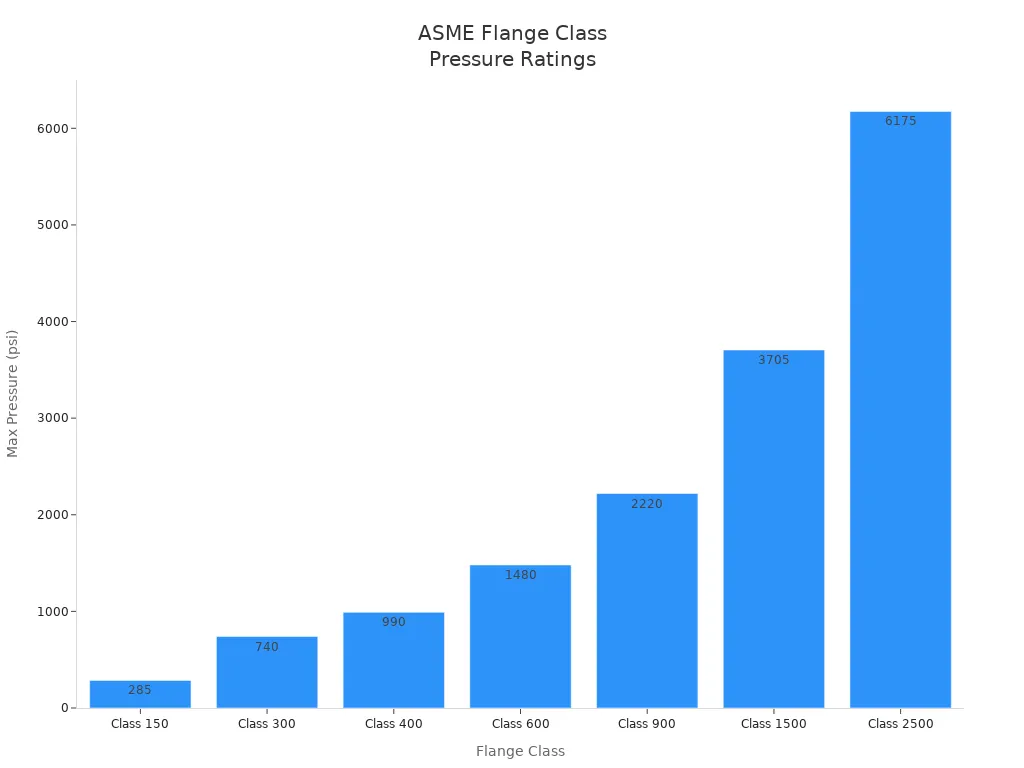

Выберите тип соединения на основе определяющего режима отказа. Для многих применений под высоким давлением сварные фитинги уменьшают количество точек утечки через прокладки. Фланцы по-прежнему широко используются для соединений на границе давления, но они требуют дисциплины в отношении прокладок/болтов и правильного выбора класса.

| Классы фланцев ASME B16.5 | Максимальное давление (при 100°F) |

|---|---|

| Класс 150 | 285 psi |

| Класс 300 | 740 psi |

| Класс 400 | 990 psi |

| Класс 600 | 1,480 psi |

| Class 900 | 2,220 psi |

| Класс 1500 | 3,705 psi |

| Класс 2500 | 6 170 фунтов на кв. дюйм |

Это ASME B16.5 Система классов определяет номинальные значения давления–температуры по группе материала и температуре. Значения “при 100°F” выше являются общепринятыми сводными значениями; вы всё равно должны проверить правильную таблицу номинальных значений для выбранной группы материала и расчётной температуры перед окончательным выбором класса.

Стоимость и монтаж

Фитинги для труб могут стоить дороже при изготовлении (сварка + контроль), в то время как фланцы могут стоить дороже при управлении в течение повторяющихся циклов открытия/закрытия. Если система редко открывается, сварная прокладка часто является самым простым “выигрышем по жизненному циклу”. Если систему необходимо открывать по графику, фланцы сокращают время простоя — при условии контролируемой затяжки болтов и планирования управления прокладками.

- Фитинги для труб часто требуют квалифицированной сварки и контроля/испытаний в соответствии с вашим трубопроводным кодом.

- Фланцы устанавливаются быстрее на границах оборудования, но герметичность зависит от процедуры установки прокладки/болтов.

- Для болтовых соединений в границах давления разработайте письменную процедуру сборки соединения (отраслевая практика часто ссылается на руководство ASME PCC-1 BFJA).

Совет: Учитывайте как стоимость монтажа, так и стоимость простоя. Фланец, который экономит четыре часа простоя при каждом техническом обслуживании, может быстро окупиться — при условии, что он не станет повторяющейся точкой утечки.

Быстрый контрольный список / Схема принятия решений

Используйте этот контрольный список для выбора правильного компонента для вашей системы:

| Критерии | Описание |

|---|---|

| Давление и температура | Какое расчётное давление/температура? Проверьте номинальные значения по температуре и группе материала. |

| Совместимость материалов | Совместим ли материал с рабочей средой, химией очистки и внешней средой? |

| Требования к потоку | Обеспечит ли геометрия (переходники/отводы/тройники) требования к потоку, дренажу и вентиляции? |

| Способ монтажа | Есть ли доступ к болтам и место для инструмента (для фланцев) или доступ для сварки и план контроля (для фитингов)? |

| Вопросы стоимости | Какова реальная стоимость жизненного цикла — изготовление + контроль + простои + интервалы обслуживания? |

| Возможность расширения в будущем | Вам нужны модульные узлы/врезки, или линия предназначена для постоянной эксплуатации? |

Контроль документации имеет значение: Для регулируемых или аудируемых проектов определите требования к документации заранее (номера плавок, отчеты об испытаниях материалов, записи инспекций и любые типы сертификатов, требуемые контрактом). Запрашивайте документацию EN 10204 3.1, когда контракт/спецификация требует этого, и проверяйте, что она охватывает для вашей категории компонентов.

Итог:

- Выбирайте фитинги для труб для постоянной, компактной прокладки и минимизации точек утечки через уплотнения.

- Выбирайте фланцы для запланированных границ обслуживания, интерфейсов оборудования и модульных узлов.

- Всегда сопоставляйте тип соединения с преобладающим режимом отказа (вибрация, термические циклы, коррозия, частота обслуживания).

- Контролируйте успех с помощью стандартов + процедуры: таблицы номинальных параметров, спецификации материалов и задокументированные этапы сборки/инспекции.

Реальные сценарии

Промышленные и гидравлические системы

Фитинги для труб обеспечивают надежную работу в требовательных гидравлических средах, когда тип соединения соответствует вибрации и пульсации давления. В мобильном оборудовании и гидравлических силовых агрегатах большинство “загадочных утечек” — это не проблемы с металлургией, а проблемы с конструкцией и сборкой соединений (форма резьбы, метод уплотнения, перекос и опора).

| Отрасли | Пример использования | Преимущества |

|---|---|---|

| Строительная техника | Экскаваторы и погрузчики, использующие стандартизированные гидравлические фитинги для соединения шлангов. | Повышенная ремонтопригодность и меньше точек утечки при правильном проектировании типа соединения и опоры. |

| Сельскохозяйственное оборудование | Тракторы и комбайны, соединяющие гидравлические цилиндры и коллекторы. | Лучшая готовность к работе при защите фитингов от вибрации и попадания загрязнений. |

| Автоматизация производства | Заводы, использующие фитинги для прессов и роботизированных манипуляторов. | Снижение незапланированных простоев при минимизации склонных к утечкам резьбовых соединений. |

| Мобильное оборудование и транспортные средства | Тяжёлые транспортные средства, использующие фитинги с номинальным давлением. | Надёжная работа при условии, что прокладка и крепёж предотвращают усталость в местах изменения геометрии. |

| Инфраструктурные проекты | Гидравлические системы в затворах и туннелепроходческом оборудовании. | Прогнозируемое техническое обслуживание при доступности и стандартизации границ обслуживания. |

Пример из практики (изоляция первопричины): На гидравлической линии наблюдалось масляное запотевание после каждого холодного пуска. Осмотр показал, что утечка была не на насосе, а на переходнике, где труба действовала как консоль. Добавление надёжной опорной скобы и изменение ориентации переходника устранили изгибающую нагрузку на соединение и прекратили просачивание без изменения класса компонента.

Пневматические и санитарные применения

Фланцы и быстроразъёмные фитинги обеспечивают гибкость в пневматических системах, в то время как гигиенические системы добавляют требования к очищаемости и контролю. В пищевой/биотехнологической и фармацевтической средах выбор соединения часто определяется очищаемостью, контролируемостью, чистотой поверхности и документацией, а не только классом давления.

- Пневматическая автоматизация использует быстроразъёмные фитинги для быстрой сборки и доступа для обслуживания — проверьте требования к утечкам и условия вибрации.

- Гигиенические трубопроводы могут предусматривать руководящие принципы проектирования, такие как ASME BPE для биотехнологического оборудования, и санитарные принципы, такие как критерии 3-A (очищаемость, контролируемость, подходящие материалы), где это применимо.

- Когда требуется документация (аудиты, ОК), определите типы сертификатов и требования к прослеживаемости в спецификации закупки, а не постфактум.

Пример из практики (гигиеническая граница): В контуре CIP возникали повторные остановки из-за загрязнения в мёртвой зоне, созданной ориентацией редуктора. Решением было не “лучший материал”, а изменение геометрии для обеспечения дренажа и перемещение съёмной границы в место, позволяющее проводить контроль и проверку очистки.

Обслуживание и модернизация

Фланцы упрощают обслуживание и модернизацию, когда они установлены на правильной границе. Цель — превратить техническое обслуживание в контролируемую, повторяемую операцию затяжки болтов, а не в задачу по резке/сварке в условиях дефицита времени. Следуйте этим шагам при преобразовании точки доступа во фланцевое соединение:

- Определите границу технического обслуживания: изолируйте участок трубопровода, который планируется демонтировать (насос, фильтр, регулирующий клапан).

- Выберите стандарт фланца и тип уплотнительной поверхности: соответствуйте классу трубопровода (ASME B16.5 / EN 1092-1, как указано) и выберите уплотнительную поверхность, совместимую с прокладкой.

- Определите комплект соединения: тип прокладки, класс болта/гайки, смазку и метод затяжки (документируйте последовательность затяжки болтов).

- Проверьте соосность и опоры: уменьшите изгибающие нагрузки, которые сминают прокладки и вызывают усталость вблизи сварных швов патрубков.

- Проведите осмотр после сборки: Проверяйте параллельность, зацепление болтов и внешние утечки во время контролируемого запуска.

Пример из практики (модернизация без переделки): Заводу потребовалось установить встроенный расходомер, но трубопровод был полностью сварен в переполненной стойке. Решением стала установка короткого съёмного патрубка с фланцевыми концами в доступном отсеке, при этом остальная часть осталась сварной. В будущем замена расходомера превратилась в плановую операцию по болтовому соединению вместо ремонтных работ под напряжением.

Распространённые ошибки, которых следует избегать

При выборе между фитингами и фланцами большинство отказов связано с несоответствием: несоответствием материала рабочей среде, несоответствием типа соединения вибрации/обслуживанию или несоответствием процедуры установки прокладки/болтового соединения условиям эксплуатации. Избегание этих ошибок повышает безопасность и надёжность.

1. Выбор неподходящего материала:

Необходимо выбирать материалы, соответствующие типу рабочей среды, содержанию хлоридов, чистящим химикатам и условиям эксплуатации. Неправильный выбор материала приводит к коррозии, утечкам или хрупкому разрушению. Нержавеющая сталь подходит для многих сред, но некоторые условия требуют более высокого содержания легирующих элементов или коррозионного запаса. Всегда проверяйте совместимость с рабочей средой и температурой.

2. Игнорирование стандартов и области документации:

Необходимо убедиться, что фитинги и фланцы соответствуют стандартам, требуемым проектом и юрисдикцией. Например, ASME B16.5 определяет размеры и номинальные давления-температуры для фланцев, а ASME B31.3 определяет требования к изготовлению/контролю/испытаниям технологических трубопроводов. Если работа ведётся в рамках регулирования ЕС, в зависимости от категории оборудования и условий может применяться Директива по оборудованию, работающему под давлением (PED).

3. Неправильный подбор размеров и ориентация геометрии:

Измерьте и проверьте размеры и совместимость уплотнительных поверхностей перед установкой. Типичные проблемы на объекте включают неправильную ориентацию переходника, вызывающую проблемы с дренированием, и несоответствие уплотнительных поверхностей фланцев (RF vs FF), приводящее к повреждению прокладки или неполному сжатию.

Совет: Перед затяжкой фланца проверьте три основных момента: совместимость уплотнительных поверхностей, соответствие типа прокладки поверхности, и доступ к болтам, позволяющий контролируемую схему затяжки.

4. Пренебрежение потребностями в обслуживании:

Если вы устанавливаете постоянные соединения там, где требуется регулярное обслуживание, вы увеличиваете время простоя и риски на объекте. Проектируйте границы обслуживания целенаправленно. Если вы устанавливаете фланцы везде без зазоров, вы создаёте соединения, которые невозможно правильно собрать или осмотреть.

5. Отношение к затяжке болтов как к “затягиванию до упора”:

Большинство утечек на фланцах происходят из-за разброса нагрузки на болты, плохого контроля смазки, перекоса фланцев и повторного использования повреждённых прокладок. Используйте задокументированную последовательность затяжки и контрольные точки. Для болтовых соединений в границах давления обычно ссылаются на руководство BFJA из ASME PCC-1.

| Ошибка | Влияние на систему | Как избежать |

|---|---|---|

| Неправильный материал | Коррозия, утечки, отказ | Подбирайте материал под жидкость, температуру и химию очистки |

| Игнорирование стандартов | Несоответствие, ненадёжная работа | Укажите стандарт + таблицы номиналов + область документации заранее |

| Неправильный размер | Утечки, плохая работа | Проверьте размер, уплотнительную поверхность, расположение отверстий под болты и ориентацию геометрии |

| Пренебрежение техническим обслуживанием | Увеличение времени простоя, повышенный риск на объекте | Проектируйте границы обслуживания с учётом доступа |

| Некачественная сборка фланцевого соединения | Повторяющиеся утечки через прокладку | Используйте контролируемую процедуру затяжки болтов и контрольные точки проверки |

Трубные фитинги лучше всего подходят для постоянных, компактных компоновок. Фланцы обеспечивают ремонтопригодность и модульность при установке с надлежащим доступом и процедурой. Используйте таблицу ниже для принятия решения, затем проверьте соответствие вашему коду/спецификации и рабочим условиям:

| Критерии | Что проверять |

|---|---|

| Совместимость материалов | Подберите материал компонента к жидкости, механизму коррозии и температуре |

| Классы давления | Проверьте номинальное давление по температуре и группе материала (не только “класс при комнатной температуре”) |

| Температурные условия | Подтвердите допустимое напряжение/номинальные значения при расчетной температуре и циклах |

| Проектирование и эксплуатация | Требования к границе обслуживания, дренажу, вентиляции и изоляции |

| Информация по безопасности | Подтвердите стандарты, прослеживаемость и требования к контролю/испытаниям |

Если вы хотите, чтобы “надёжность” была воспроизводимой, напишите спецификацию как инженер: стандарт + основание для оценки + спецификация материала + документация + этапы сборки/контроля.

Часто задаваемые вопросы

В чём основное различие между фитингами для труб и фланцами?

Фитинги для труб обычно создают постоянные изменения маршрута; фланцы создают уплотняемое прокладкой соединение, предназначенное для открывания и повторной сборки. Сварные фитинги минимизируют точки утечки с прокладками в постоянных компоновках. Фланцы являются запланированной границей доступа для демонтажа оборудования, контроля и модульных модернизаций.

| Компонент | Тип соединения | Лучший вариант применения |

|---|---|---|

| Pipe Fittings | Постоянные (стыковая сварка / сварка в раструб); резьбовые в ограниченных применениях | Компактные, фиксированные компоновки; минимизация точек разъединения |

| Фланцы | Разъёмные (болтовые) с уплотняемыми прокладками поверхностями | Границы для обслуживания; интерфейсы оборудования; модульные секции трубопровода |

Когда следует выбирать фланцы вместо фитингов для труб?

Выбирайте фланцы когда вам требуется запланированный доступ, модульные секции трубопровода или операционная изоляция между фланцевыми соединениями. Типичные причины применения:

- Необходимо демонтировать насосы/клапаны/фильтры без разрезания трубопровода.

- Ожидаются будущие врезки или модернизация оборудования на известной границе.

- Требуется стандартизированный метод изоляции (например, заглушки) для операций.

Какие материалы лучше всего подходят для трубопроводной арматуры и фланцев?

Выбор материала должен соответствовать механизму коррозии, температуре и требованиям норм. Нержавеющая сталь (распространённые марки 304/316) широко используется благодаря коррозионной стойкости и чистоте поверхности, но воздействие хлоридов, температура и химия очистки могут потребовать применения более стойких сплавов. Углеродистые и легированные стали широко применяются там, где прочность и стоимость являются основными факторами, с учётом коррозионного запаса и нанесения покрытия/футеровки при необходимости.

Совет: “Нержавеющая сталь” — это не единый материал. При наличии хлоридов или агрессивной химии очистки необходимо оценить риск точечной/щелевой коррозии и указать соответствующий сплав.

Как вы обеспечиваете герметичность в вашей системе?

Используйте правильный тип соединения для условий эксплуатации, а затем выполните монтаж с проверяемыми контролем. Практические меры, предотвращающие большинство утечек:

- Проверьте совместимость: тип поверхности фланца + тип прокладки + класс болтов + метод смазки.

- Контроль соосности: снижение изгибающих нагрузок на патрубках оборудования и фланцевых соединениях.

- Используйте задокументированную последовательность затяжки и контрольные точки проверки (особенно на фланцевых соединениях, образующих границу давления).

- Для сварных систем соблюдайте аттестованные сварочные процедуры и требования к контролю/испытаниям в соответствии с действующим трубопроводным кодексом.

Как выбрать правильный класс фланца (150/300/600 и т.д.)?

Выбирайте класс по расчетному давлению и расчетной температуре для конкретной группы материалов — не по единому значению “комнатной температуры”. Подтвердите таблицы давления–температуры в используемом стандарте на фланцы (например, ASME B16.5) и проверьте расчетную основу трубопроводного кода (включая припуск на коррозию и циклические условия).

Каковы наиболее распространённые причины утечек фланцев после технического обслуживания?

Большинство повторяющихся утечек на фланцах — это проблемы контроля сборки, а не “плохие прокладки”.” Типичные причины включают разброс нагрузки на болтах из-за неконтролируемой затяжки, повторное использование или повреждение прокладок, неоднородность смазки, перекос фланцев, а также коррозию или повреждение посадочной поверхности прокладки.