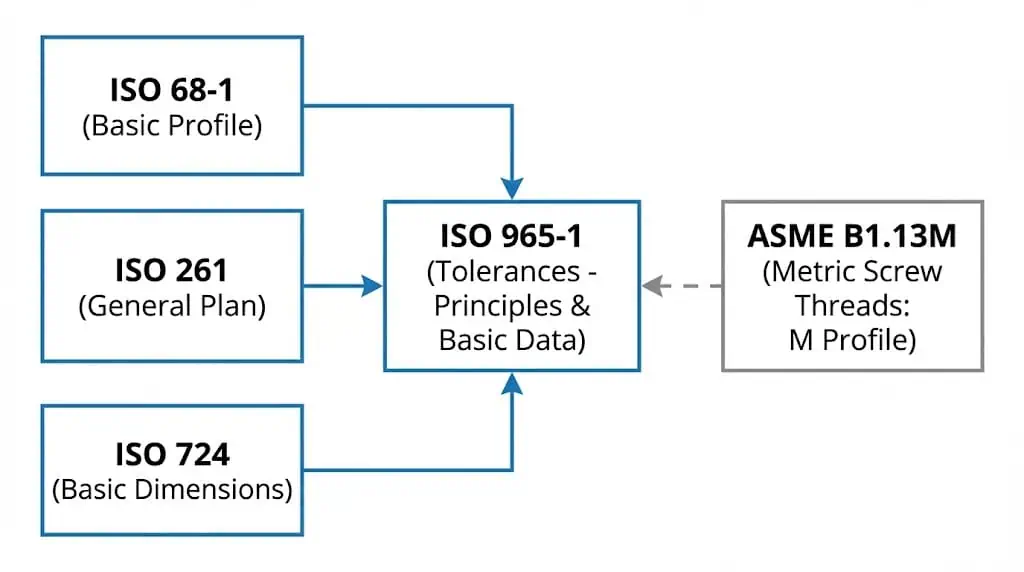

Допуски метрической резьбы устанавливают допустимое отклонение наружного диаметра, внутреннего диаметра и среднего диаметра — чтобы болт фактически садился, воспринимал преднатяг (Preload) и выдерживал вибрацию без срыва резьбы или заедания. На практике допуск — это то, как вы контролируете посадку, разброс коэффициента трения (K-фактор) и выход годных изделий при сборке. Глобальным базисом является система профиля ISO M (ISO 68-1 / ISO 261 / ISO 724) с допусками, определёнными в ISO 965-1; в Северной Америке на чертежах также можно встретить ссылку на ASME B1.13M. В таблице ниже приведено краткое описание того, что инженеры фактически проверяют в первую очередь:

| Аспект спецификации | Описание |

|---|---|

| Основной профиль | Определяет угол профиля (60°), срез вершины/впадины, ожидания по фаске (Chamfer) и места концентрации касательных напряжений (Shear Stress) — качество впадины определяет усталостную долговечность. |

| Классы допусков | Сочетает класс допуска (число) + основное отклонение (буква) для контроля зазора или натяга на среднем диаметре резьбы. |

| Наружный/Внутренний/Средний Диаметры | Наружный/внутренний влияют на зацепление; средний диаметр — это “критический” размер для посадки, повторяемости преднатяга и стойкости к срыву резьбы. |

| Допуски 6H/6g | Наиболее распространённая универсальная пара: внутренняя 6H + внешняя 6g для надёжной сборки с контролируемым зазором. |

| Важность в производстве | Предотвращает остановку линии (перекос резьбы, отказы по проходным/непроходным калибрам), снижает брак и улучшает взаимозаменяемость между поставщиками. |

Репутация Sunhy промышленный крепёж используйте контролируемые допуски метрической резьбы и дисциплину контроля, соответствующие реальным рискам на производстве: отклонение среднего диаметра, повреждение профиля и нанесение покрытия, превращающее “6g” в натяжную посадку. Для производственных партий мы рекомендуем проверку проходными/непроходными калибрами-пробками/кольцами (ISO 1502 или ASME B1.16M), а также микрометром для резьбы / трёхпроволочным методом для измерения среднего диаметра, когда нужны ответы на первопричины, а не догадки.

Что такое допуски метрической резьбы? (Объяснение пределов посадки ISO 965)

Допуски метрической резьбы — это допустимые предельные размеры для резьбы ISO M-профиля, в основном среднего диаметра и геометрии профиля, чтобы внутренняя резьба (гайка/резьбовое отверстие) и внешняя резьба (болт/винт) собирались с предсказуемым зазором и надёжно передавали преднатяг. В обозначении ISO число контролирует ширину допуска, буква задаёт отклонение (зазор/допуск), а прописные/строчные буквы разделяют внутреннюю/внешнюю резьбу.

Определение и назначение

Допуски метрической резьбы определяют допустимые пределы размеров резьбы, обеспечивая надёжную посадку, стабильный преднатяг и повторяемость сборки в механических соединениях.

Инженеры используют допуски для предотвращения двух дорогостоящих отказов, которые выглядят “загадочными” в цеху: (1) свободная посадка которая теряет усилие затяжки при вибрации, и (2) тугая/форсированная посадка которая повреждает фланки, увеличивает трение и вызывает заедание или срыв резьбы. Допуски ISO указаны в ISO 965-1 для метрических резьб общего назначения ISO, соответствующих ISO 261, и они ссылаются на основной профиль в ISO 68-1. Ключевые контролируемые характеристики включают наружный диаметр, средний диаметр и пределы для серий с крупным и мелким шагом.

| Аспект | Описание |

|---|---|

| Система допусков | Применяется к винтовым резьбам серии ISO M, выбранным в ISO 261; допуски определены в ISO 965-1. |

| Наружный диаметр резьбы | Определяет размер от вершины до вершины для наружной резьбы; влияет на вход и длину зацепления. |

| Средний диаметр резьбы | Основной функциональный диаметр; регулирует зазор на боковых сторонах и вызывает разброс преднатяга из-за изменений трения. |

| Допуски для крупной резьбы | Лучше всего подходят для монтажа в полевых условиях и в загрязнённых средах; более надёжный контакт боковых сторон при незначительных повреждениях. |

| Допуски для мелкой резьбы | Обеспечивают лучшее разрешение регулировки и большую площадь сечения при растяжении; более чувствительны к накоплению покрытия и заеданию при сухой сборке. |

Инженерное предупреждение: Если вы наносите покрытие или гальванизируете резьбу, вы изменяете посадку. Нарост цинка часто 5–12 мкм с каждой стороны для стандартных покрытий; если вы не укажете “класс резьбы с покрытием” или допуск, первым симптомом будет отказ калибров GO — или болты, которые кажутся “зернистыми” и срывают фланки резьбы при сборке.

Ключевые термины в допусках метрической резьбы

Несколько ключевых терминов помогают инженерам правильно применять допуски метрической резьбы без приблизительных оценок.

Если ваша команда может говорить в терминах среднего диаметра резьбы, основного отклонения и качества фаски, вы быстро решаете проблемы с резьбой. В таблице ниже показаны наиболее важные термины и как они связаны с посадкой.

| Ключевой термин | Определение |

|---|---|

| Серия резьбы | Метрическая серия ISO, обозначаемая “M”; комбинации диаметра/шага резьбы выбираются в ISO 261. |

| Номинальный диаметр | Основной наружный диаметр (мм), используемый для обозначения размера (например, M10). |

| Шаг резьбы (Pitch) | Осевое расстояние между соседними витками резьбы (мм). Шаг определяет глубину резьбы и поведение зацепления. |

| Класс допуска | Это число (например, 6) задаёт ширину допуска; меньшее число = более жёсткий контроль (больше затрат на обработку). |

| Основное отклонение | Это буква (например, H, G, g, h) задаёт отклонение от номинального размера — это способ создания зазора/допуска. |

| Внутренняя vs. внешняя | Прописные буквы для внутренней резьбы (H, G); строчные для внешней резьбы (h, g). |

Инженеры используют эти термины для спецификации, контроля и устранения неисправностей метрических резьбовых допусков. При отказе соединения первопричиной обычно является одно из следующих: средний диаметр резьбы вне допуска, повреждённая фаска, вызывающая перекос резьбы, или разброс трения из-за покрытия/смазки, изменяющий соотношение момент–преднатяг.

Метрические стандарты резьбы и обозначения (ISO против ASME)

Обзор ISO 965-1

ISO 965-1 устанавливает систему допусков для метрических резьб общего назначения ISO (M), соответствующих ISO 261.

Он определяет, как рассчитывать и применять предельные размеры — особенно для среднего диаметра резьбы — чтобы детали собирались от разных поставщиков без “селективной подгонки”. На чертежах допуски ISO обычно сочетаются с базовыми профильными указаниями из ISO 68-1 и базовыми размерами из ISO 724. Для североамериканской документации, ASME B1.13M обычно ссылается на резьбы M-профиля и показывает, как 6H/6g соответствуют (условно) устаревшей дюймовой практике.

- ISO 965-1 охватывает принципы допусков как для крупной, так и для мелкой метрической резьбы.

- Он использует классы допусков (цифры) и основные отклонения (буквы) для контроля посадки и зазора.

- Он обеспечивает взаимозаменяемость в сочетании с ISO 261 (выбор) и ISO 724 (основные размеры).

Примечание: Если вы составляете план контроля, не ограничивайтесь ISO 965-1. Практика калибровки описана в ISO 1502 (или ASME B1.16M), и именно это используется в цехе для принятия/браковки резьбы.

Понимание обозначений метрической резьбы

Обозначения метрической резьбы описывают размер резьбы, шаг и класс допуска, чтобы сборщик точно знал, какое “посадочное место” он получает.

Обозначение начинается с “M” и указывает номинальный диаметр и шаг (если не используется крупная серия). Допуск добавляется в виде цифры+буквы и часто записывается после размера. Пример: M10 × 1-6g (наружная) в сопряжении с M10 × 1-6H (внутренняя). Если вы опустите допуски на чертеже, цех по умолчанию применит общие универсальные классы — тогда вы будете спорить, почему соединение кажется тугим.

| Тип резьбы | Класс допуска | Описание |

|---|---|---|

| Внутренняя резьба | G | Положительное основное отклонение для внутренних резьб — добавляет зазор для облегчения сборки и допуск на покрытие. |

| Внутренняя резьба | H | Нулевое основное отклонение (базовый класс внутренних резьб); стандартный вариант по умолчанию для гаек и резьбовых отверстий. |

| Наружная резьба | h | Нулевое основное отклонение для наружных резьб; используется, когда требуются предельные размеры “основного размера” наружной резьбы. |

| Наружная резьба | g | Отрицательное основное отклонение; распространённый универсальный класс наружных резьб, обеспечивающий практичный рабочий зазор. |

- Большие буквы (G, H) обозначают внутренние резьбы.

- Маленькие буквы (g, h) обозначают наружные резьбы.

- Класс допуска (например, 6) и буква отклонения вместе определяют зазор сборки и пределы контроля.

Обозначения метрических резьб обеспечивают согласованность между инженерами, закупками и контролем качества. Когда поставщик меняет покрытие или термообработку, указание допуска предотвращает ситуацию “собирается на стенде, не работает на линии”.”

Классы допусков в метрической резьбе (6H/6g и когда их менять)

Распространённые классы (6H, 6g и др.)

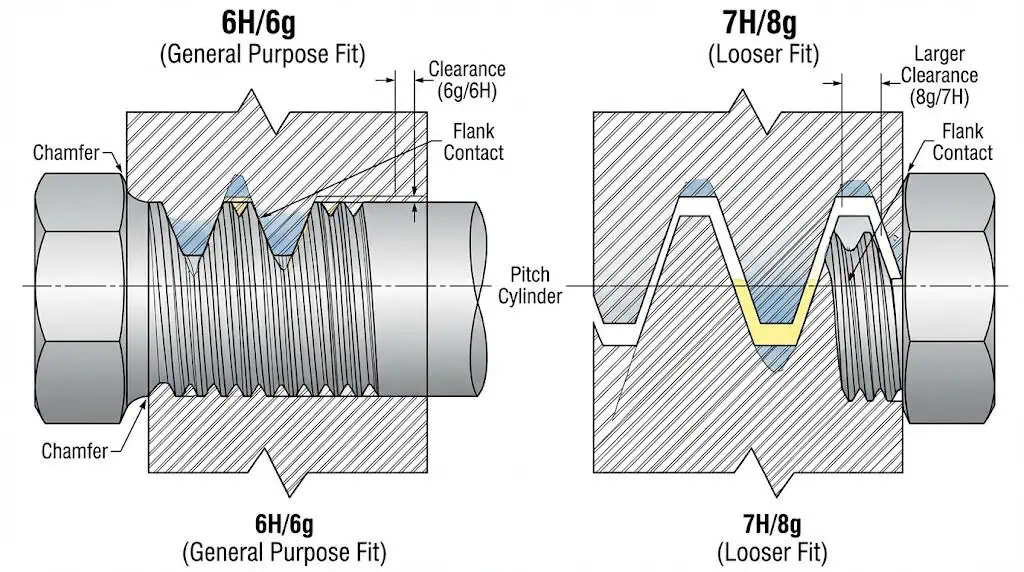

Наиболее распространёнными классами допусков для метрической резьбы являются 6H (внутренняя) и 6g (наружная), поскольку они обеспечивают баланс между лёгкой сборкой и стабильным усилием затяжки.

Эти классы широко используются для болтов, винтов и гаек в оборудовании, автомобилестроении и общем машиностроении. Если на чертеже не указан класс, 6H/6g является распространённым значением по умолчанию — но его не следует рассматривать как “универсальное решение”, когда речь идёт о покрытиях, высоком преднатяге или автоматизации.

В таблице ниже показаны типичные классы допусков и их практические области применения:

| Класс допуска | Описание |

|---|---|

| 6H/6g | Общего назначения. Хорошая подвижная посадка для большинства сборок и методов обработки. |

| 6H/5g6g | Более плотная посадка. Используется, когда требуется уменьшить люфт, улучшить соосность или снизить движение, вызванное вибрацией (учитывайте разброс трения при контроле момента затяжки). |

Более свободные классы (например, 7H/8g) ускоряют сборку и допускают загрязнения, но вы жертвуете контролем соосности и можете увеличить перемещение соединения под циклической нагрузкой. Более жёсткие классы уменьшают люфт, но они могут превратиться в посадку с натягом после нанесения покрытия или теплового расширения — тогда возникает заедание, заклинивание резьбы и повреждение флангов.

Как классы допусков влияют на посадку

Классы допусков контролируют зазор на флангах — поэтому они напрямую влияют на ощущение при сборке, повторяемость преднатяга и виды отказов, такие как срыв резьбы и ослабление от вибрации.

Меньший номер класса, как правило, означает более жёсткие пределы; буква отклонения задаёт, где эти пределы расположены относительно номинального размера. Инженеры выбирают класс на основе требуемой соосности, метода сборки (ручная или автоматизированная), покрытия/смазки и риска заедания.

- 6H/6g: Стандартная посадка для большинства метрических резьбовых применений. Хороший баланс лёгкости сборки и удерживающей способности.

- 6H/5g6g: Уменьшенный люфт. Используйте, когда требуется лучшая повторяемость положения и меньше микроперемещений.

- 7H/8g: Быстрая сборка и большая допускаемость к грязи/краске. Используйте, когда скорость важнее точности, а нагрузки умеренные.

Совет: Если разброс соотношения момент–преднатяг велик, один только допуск не исправит это. Коэффициент трения (K) меняется с покрытием и смазкой. Если вы не знаете фактический K в вашем процессе, запросите у инженера таблицу момент/преднатяг, валидированную для вашего соединения— иначе вы продолжите бороться с “случайными” вариациями усилия затяжки.

Допуски метрической резьбы — это то, как вы контролируете “посадку”. Они не заменяют хорошее состояние поверхности, правильную фаску и постоянную смазку — именно это предотвращает заедание и срыв резьбы на линии.

Размеры и профили метрической резьбы (что действительно важно)

Основной профиль резьбы

Основной профиль метрической резьбы представляет собой симметричную V-образную форму с углом 60°; именно эта геометрия делает впадины резьбы точками концентрации усталостных напряжений и объясняет, почему качество фаски важно при сборке. ISO 68-1 определяет форму M-профиля; ISO 724 предоставляет основные размеры. Когда вы устраняете неисправности со срывом резьбы или усталостными трещинами на первом витке зацепления, вы имеете дело с комбинацией среднего диаметра резьбы, контакта боковых сторон и концентрации напряжений во впадине (сдвиговые напряжения + изгиб во впадине).

| Особенность | Описание |

|---|---|

| Профиль резьбы | Симметричная V-образная форма, угол боковой стороны 60° (ISO 68-1) |

| Глубина резьбы | ≈ 0,6134 × шаг (P) для основного профиля ISO (используйте таблицы ISO для пределов проектирования). |

| Высота (H) Соотношение | H = 0,8660 × шаг резьбы (P) (высота основного треугольника). |

| Наружный диаметр (Dнар) | Базовый диаметр вершины; влияет на вход и внешний зазор вершины. |

| Внутренний диаметр (Dвн) | Диаметр впадины; влияет на сопротивление срыву резьбы и площадь сечения. |

| Радиус впадины | Достаточный радиус впадины снижает концентрацию напряжений; плохие впадины ускоряют усталостные трещины. |

| Контур вершины | Обычно плоское усечение; скругление и толщина покрытия влияют на фактическую посадку. |

Примечание: Профиль задаёт геометрию. Класс допуска контролирует посадку. Процесс (накатанная против нарезанной резьбы, покрытие и смазка) определяет, будет ли соединение повторять преднатяг или разрушаться при сборке.

Наружный, внутренний и средний диаметры резьбы

Наружный, внутренний и средний диаметры резьбы — это три измерения, которые определяют, будет ли резьба собираться, выдерживать преднатяг и сопротивляться срыву. При контроле средний диаметр резьбы является функциональной контрольной точкой; наружный/внутренний подтверждают, что вы не на грани зацепления боковых сторон или слабости впадины.

| Тип диаметра | Определение | Метод измерения |

|---|---|---|

| Наружный диаметр резьбы | Наибольший диаметр резьбы (основной размер по ISO 724) | Наружная резьба: гребень-к-гребню; Внутренняя резьба: впадина-к-впадине (ограниченная полезность сама по себе). |

| Внутренний диаметр резьбы | Наименьший диаметр резьбы | Наружная резьба: от впадины до впадины; Внутренняя резьба: от вершины до вершины; важен для сопротивления срыву резьбы. |

| Средний диаметр резьбы | Диаметр, на котором толщина витка равна ширине впадины между витками | Лучше всего проверяется методом трёх проволочек, резьбовым микрометром или функциональным калиброванием. |

- Наружный диаметр направляет ввод и определяет “ощущение”, но не гарантирует правильного прилегания боковых сторон.

- Внутренний диаметр связан с площадью сечения под напряжением и риском срыва резьбы — особенно в мягких нарезаемых материалах.

- Средний диаметр управляет контактом боковых сторон и является обычной первопричиной перекоса резьбы, заедания сборки или чрезмерного люфта.

Допуски для крупной и мелкой резьбы

Крупная и мелкая резьба ведут себя по-разному, потому что шаг изменяет глубину, длину контакта боковых сторон и чувствительность к повреждениям и нанесению покрытий. Вот как это выглядит на реальных сборках:

- Серия с крупным шагом (ISO 261) более устойчива к загрязнениям, незначительным забоинам и быстрой сборке. Это практичный вариант по умолчанию для полевых работ.

- Мелкий шаг повышает точность регулировки и может улучшить контроль преднатяга, но он более чувствителен к заеданию при сухой сборке и с большей вероятностью заклинивает, если не учтена толщина покрытия.

- Если вы стремитесь к высокому усилию затяжки, мелкий шаг может помочь — но только если фаски чистые, качество обработки боковых поверхностей контролируется, а смазка равномерна.

Совет: Мелкий шаг + нержавеющая сталь + сухая сборка — классический рецепт заедания. Если вы используете A2-70 / A4-80, укажите противозадирную пасту (anti-seize) и контролируйте скорость сборки, прежде чем винить допуски.

Таблицы допусков для метрической резьбы (буквы + классы)

Допуски наружной резьбы

Допуски наружной резьбы определяют допустимое отклонение размеров для болтов и винтов — в основном через пределы среднего диаметра — и они влияют на зазор, разброс момента затяжки и риск срыва резьбы. В системе ISO буквы основного отклонения наружной резьбы варьируются от a (наибольший зазор ниже основного размера) до h (нулевое отклонение). Класс допуска (например, 6, 8) задаёт ширину поля допуска.

| Тип резьбы | Буквы допуска | Описание |

|---|---|---|

| Наружная резьба | a, b, c, d, e, f, g, h | Буквы задают отклонение от основного размера: h равно нулю; g является распространённым общим классом для наружной резьбы, добавляющим рабочий зазор; более ранние буквы (a–f) добавляют больший зазор. Классы, такие как 6g vs 8g определяют, насколько широки пределы (8 — более свободный). |

- Инженеры используют буквенные обозначения и классы точности для подбора болтов к гайкам без принудительной посадки.

- 6g является распространённым компромиссом; 8g увеличивает зазор для допуска на скорость/загрязнение.

- Если вы наносите покрытие на болт, может потребоваться допуск на покрытую резьбу или другое обозначение допуска, чтобы избежать заедания.

Совет: Всегда проверяйте средний диаметр резьбы (а не только наружный диаметр), когда внешняя резьба “кажется тугой”. Тугость обычно вызвана интерференцией на боковых сторонах резьбы или накоплением покрытия, а не “увеличенным наружным диаметром”.”

Допуски внутренней резьбы

Допуски внутренней резьбы определяют пределы для гаек и нарезанных отверстий, чтобы болты собирались без перекоса резьбы и всё же создавали преднатяг. В обозначениях ISO внутренние буквы обычно H (нулевое отклонение) или G (положительное отклонение для увеличенного зазора). Классы (например, 6H, 7H) определяют ширину допуска.

| Тип резьбы | Буквы допуска | Описание |

|---|---|---|

| Внутренняя резьба | G, H | H представляет собой нулевое отклонение и является наиболее распространённым классом для гаек и метчиков. G добавляет зазор для облегчения сборки, учёта покрытия или когда требуется более плавная посадка. Более высокие классы точности (например, 7H) расширяют поле допуска. |

- “H” — наиболее часто используемый допуск для гаек и резьбовых отверстий.

- “G” добавляет зазор — полезно при наличии покрытий или загрязнений.

- Более высокие классы точности (более свободные) ускоряют сборку, но снижают позиционную точность.

Примечание: При нарезании резьбы в алюминии или чугуне срыв резьбы часто определяется длиной зацепления + диаметр впадин. Проходной калибр не гарантирует достаточной площади среза резьбы — проверяйте расчётную длину зацепления, а не только допуск.

Измерение допусков метрической резьбы (цеховые инструменты, выявляющие реальные проблемы)

Инструменты и методы

Самый точный способ измерения допусков метрической резьбы сочетает функциональный контроль (проходные/непроходные калибры) с измерением среднего диаметра резьбы при необходимости диагностики.

Инженеры используют специализированные инструменты, потому что “штангенциркуль по наружному диаметру” пропускает большинство дефектов резьбы. Хороший план контроля включает проверку шага, хода, среднего диаметра резьбы и состояния входной фаски — потому что именно эти параметры определяют момент затяжки при сборке, повторяемость преднатяга и риск перекоса резьбы.

- ISO 1502 Калибры для резьбы: Определяет изготовление/использование калибров для проверки метрической резьбы винтов по ISO.

- ASME B1.16M Практика калибровки: Практические правила калибровки для метрической резьбы серии M.

- Измерительные проволоки для резьбы (метод трёх проволок): Используются с микрометром для точного измерения среднего диаметра резьбы на наружной резьбе.

- Шаблоны для проверки шага резьбы: Быстрая проверка шага и серии; позволяет выявить ошибки в шаге до повреждения при сборке.

- Калибры-пробки и калибры-кольца (проходные/непроходные): Быстрая проверка годности/брака по функциональной посадке на контролируемых пределах.

Эти инструменты обеспечивают достоверность производства. Если резьба не проходит на линии, самый быстрый путь: проверить шаг, пройти проходным/непроходным калибром, затем измерить средний диаметр резьбы (трёхпроволочным методом или резьбовым микрометром). Эта последовательность показывает, имеете ли вы дело с износом инструмента, накоплением покрытия или повреждённым фасочным/боковым профилем.

Интерпретация результатов

Для интерпретации результатов измерений, сравните значения с требуемым стандартом и указанным классом допуска — а не с “тем, что обычно работает”.”

Таблица ниже показывает, какие инструменты использовать для каждого типа резьбы и что каждый результат говорит о функциональности:

| Тип резьбы | Измерительные инструменты | Назначение |

|---|---|---|

| Наружная (мужская) | Резьбовые микрометры, трёхпроводной метод, резьбовые калибры-кольца | Проверка шага, среднего диаметра и функциональной посадки; диагностика нароста покрытия против отклонения обработки. |

| Внутренняя (женская) | Резьбовые калибры-пробки, калибры для отверстий, оптический контроль фаски | Подтверждение функциональной посадки и состояния входа; выявление неполных витков и повреждённого захода. |

| Расширенные проверки | Координатно-измерительные машины (КИМ) | Количественная оценка погрешности хода, угла профиля, отклонения формы; полезно при повторяющихся усталостных разрушениях или срыве резьбы. |

Всегда оценивайте результаты по отношению к указанному стандарту (ISO 965-1 / ASME B1.13M) и заданному классу допуска. Если значение выходит за допустимую зону, не пытайтесь “заставить работать” на линии — позже вы заплатите заклиниванием сборки, срывом резьбы или ослаблением соединения.

Кейс 1 (Проблема → Анализ → Решение):

Проблема: Шпильки фланцев ветрогенераторов (класс прочности 10.9) сломались с хрупким стекловидным изломом в течение нескольких дней после установки — записи момента затяжки выглядели нормальными.

Анализ: Расследование выявило гальваническое покрытие + замедленное растрескивание, соответствующее риску водородного охрупчивания высокопрочной стали; резьба также ощущалась туго (нарост покрытия приближал посадку с зазором к натяжной). Стандарты, такие как ISO 4042 и ISO/TR 20491 существуют не просто так.

Решение: Перейдите на системы покрытий и контроль процессов, которые минимизируют риск водорода (указать стандарт покрытия, требования к отпускному отжигу, где применимо, и подтвердить класс резьбы после покрытия). Добавьте контроль проход/непроход после покрытия и проверьте средний диаметр резьбы на выборочных деталях перед выпуском.

Пример 2 (Проблема → Анализ → Решение):

Проблема: Нержавеющий крепёж (A4-80) в морском оборудовании заклинил во время сборки — гайки застопорились при ~60–70% от целевого момента затяжки, и первые зацепленные витки резьбы показали смазанные фланки (заедание/холодная сварка).

Анализ: Плотная посадка + сухая сборка + высокое поверхностное давление на фланках привели к адгезии. “Допуск” был не единственной причиной — условия трения и скорость сборки имели большее значение, чем номинальный класс на бумаге.

Решение: Укажите противозадирную пасту для нержавеющей стали, контролируйте скорость сборки и убедитесь, что покрытия/смазки не превращают посадку в натяжную. При использовании автоматизации проверяйте соотношение момент–преднатяг на реальном соединении, а не на контрольном образце.

Совет: Часто проверяйте измерительный инструмент (калибровка + проверка износа). Изношенный калибр-ПРОХОД превращает “хорошую” резьбу в будущий брак, а изношенный калибр-НЕПРОХОД превращает брак в отказы в эксплуатации.

Важность допусков метрической резьбы в производстве (качество, безопасность, стоимость)

Взаимозаменяемость и функциональность

Допуски метрической резьбы гарантируют, что детали из разных источников собираются с известной посадкой — чтобы преднатяг не становился лотереей.

Заводы полагаются на одни и те же системы допусков, чтобы болты и гайки от разных поставщиков по-прежнему сопрягались в пределах функциональных допусков. Это предотвращает перекос резьбы, сокращает переделку при сборке и стабилизирует усилие затяжки в критически важных для безопасности соединениях (фланцы, корпуса, кронштейны).

| Ключевой аспект | Объяснение |

|---|---|

| Стандартизированные системы резьбы | Использование правил резьбы ISO/ASME делает производство масштабируемым без “селективной сборки”.” |

| Взаимозаменяемость | Болт от одного поставщика подходит к гайке от другого, потому что пределы среднего диаметра резьбы контролируются. |

| Более прочные соединения | Правильное прилегание профиля распределяет нагрузку по зацепленным виткам резьбы и снижает пиковое напряжение сдвига на первом витке. |

| Глобальная совместимость | Метрические резьбы ISO M обеспечивают глобальные закупки без переделки чертежей для каждого региона. |

Допуски метрической резьбы — это то, как инженерная защита обеспечивает интерфейс. Если их игнорировать, режимы отказа проявляются как ослабление от вибрации, срыв резьбы в мягких материалах или заедание нержавеющей сборки. Ни один из этих отказов не зависит от того, что наружный диаметр “выглядел нормально”.”

Контроль качества и эффективность затрат

Выбор правильного уровня допуска — это рычаг затрат: слишком жёсткий допуск тратит время на обработку, слишком свободный — тратит время на сборку (а иногда и ломает детали).

Жёсткие допуски требуют лучшего инструмента, контролируемой температуры и большего количества проверок. Свободные допуски собираются быстрее, но могут увеличить позиционный люфт и перемещение соединения под циклическими нагрузками. Вы выбираете между стоимостью механической обработки и надёжностью сборки, и выбор допусков должен соответствовать риску и пути нагрузки.

- Плотные посадки улучшают выравнивание и уменьшают микроперемещения, но повышают чувствительность к толщине покрытия и могут увеличить риск заедания, если контроль смазки недостаточен.

- Современная ЧПУ-обработка/накатка резьбы может выдерживать более жёсткие пределы — но только если износ инструмента контролируется, а калибровка стабильна.

- Свободные, но стабильные допуски часто превосходят “жёсткие на бумаге” допуски, которые отклоняются в реальном производстве.

В таблице ниже показано, как различные допуски обычно влияют на качество и стоимость в производственных условиях:

| Тип допуска | Влияние на качество | Влияние на стоимость |

|---|---|---|

| Более плотные | Лучшая позиционная повторяемость; уменьшенный люфт; более высокая чувствительность к покрытию и загрязнениям | Более высокая стоимость производства и контроля; больше брака, если износ инструмента не контролируется |

| Слабее | Более быстрая сборка; большая допускаемость к загрязнению/краске; более высокий риск движения при вибрации | Более низкая стоимость механической обработки; потенциальное увеличение переделок и гарантийных случаев, если функция соединения критична |

Заводы сокращают брак, связанный с резьбой, сочетая хороший контроль процесса (ограничения износа инструмента, накатка резьбы, где это уместно, стабильная толщина покрытия) с правильной стратегией контроля. Если вы наносите покрытие на резьбу, обратитесь к стандартам на покрытия и подтвердите класс посадки после покрытия — иначе одна и та же деталь “6g” ведёт себя по-разному от партии к партии.

Совет: Если вы работаете с крепёжными изделиями с покрытием, не гадайте. Используйте стандарты, которые явно обсуждают толщину покрытия, испытания на коррозионную стойкость и управление риском водородного охрупчивания (например, ASTM F1941/F1941M или ISO 4042) и проверяйте посадку при сборке после нанесения покрытия.

Отраслевые применения (где допуски экономят вам)

Автомобилестроение

Допуски метрической резьбы обеспечивают безопасность и ремонтопригодность в автомобильных узлах, где обычны смешанные материалы и высокие циклические нагрузки.

Блоки цилиндров и корпуса редукторов часто включают резьбовые отверстия в алюминии или чугуне — риск срыва резьбы зависит от среднего диаметра резьбы + длины зацепления, а не от “сильнее затянуть”. Корпуса аккумуляторов и элементы кузова, поглощающие удар, также зависят от предсказуемого усилия затяжки; отклонение допуска проявляется как ослабление при вибрации и термоциклировании.

| Особенность | Преимущество |

|---|---|

| Стандартизированный выбор метрической резьбы ISO (ISO 261) | Детали от разных поставщиков стыкуются с контролируемым монтажным зазором |

| Требования к профилю резьбы ISO (ISO 68-1 / ISO 724) | Единая геометрия и основные размеры в различных конструкциях |

| Контролируемые допуски (ISO 965-1) | Снижает риск перекоса резьбы, заедания и чрезмерного люфта |

Совет: В соединениях из разнородных материалов допуски и смазка взаимосвязаны. Резьба в алюминии + высокий преднатяг требуют стабильного среднего диаметра резьбы и чистых фасок, иначе срыв резьбы произойдет задолго до того, как болт “достигнет момента затяжки”.”

Аэрокосмическая отрасль

В аэрокосмических приложениях требуются точные допуски на резьбу, поскольку вибрация, температура и высокопрочные материалы усиливают малые погрешности посадки.

Кожухи турбин, корпуса приводов и конструкционные кронштейны могут изготавливаться из титана или никелевых сплавов. Эти материалы не прощают плохую чистоту поверхности и нестабильную посадку: возникает заедание, нестабильный преднатяг и ускоренная усталость. Жесткие допуски помогают только при сквозном контроле калибровки, состояния поверхности и смазки.

- Предсказуемые пределы среднего диаметра резьбы снижают вариативность сборки и разброс преднатяга.

- Высокопрочные материалы повышают стоимость повреждения резьбы — обрабатывайте фаски и чистоту поверхности резьбы как критические параметры.

- Надёжные системы качества сокращают переделку и обеспечивают прослеживаемость на аэрокосмическом оборудовании.

Машины и оборудование

Допуски метрической резьбы упрощают техническое обслуживание и обеспечивают безотказную работу тяжёлого оборудования, где сборка на месте и загрязнение являются реальностью.

При техническом обслуживании оборудования цель — повторяемая сборка без повреждённой резьбы. Правильный выбор допуска (и реалистичный учёт покрытия) предотвращает заклинивание болтов, сокращает повторное нарезание резьбы и сохраняет устойчивость соединений при вибрации.

- Контролируемая посадка снижает перекос резьбы и повреждение профиля при повторных циклах обслуживания.

- Соответствующий зазор помогает предотвратить заедание при наличии загрязнений или краски.

- Стандартная резьба улучшает взаимозаменяемость запасных частей и скорость ремонта.

Примечание: Если вы указываете крепёж с покрытием для уличного оборудования, определите метод испытания на коррозию (ISO 9227 / ASTM B117) и стандарт системы покрытия. “Оцинкованный” без указания стандарта — это путь к несоответствию посадки и преждевременной коррозии.

Допуски метрической резьбы — основа надёжных резьбовых соединений.

Когда вы понимаете стандарты, классы допусков и методы контроля, вы можете предотвратить отказы при сборке и снизить стоимость жизненного цикла:

- Они обеспечивают соответствие деталей глобально через стандартизированный выбор (ISO 261).

- Они поддерживают единообразие нарезки/накатки резьбы, чтобы усилие затяжки было воспроизводимым.

- Они предотвращают “скрытые” несоответствия интерфейсов при смене поставщиков или покрытий.

Инженерный подход Sunhy поддерживает надёжность крепежа за пределами технического паспорта:

- Анализ конструкции и выбор допусков, согласованных с системами резьбы ISO/ASME, для снижения рисков сборки на раннем этапе.

- Планирование контроля, которое приоритизирует средний диаметр резьбы и функциональный калибровочный контроль, а не косметические проверки наружного диаметра.

- Проверка покрытия + посадки на образцах перед выпуском для предотвращения заклинивания, заедания и отказов калибров.

- Инженерная поддержка: Если ваше применение требует проверенной таблицы момент затяжки/преднатяг (неопределённость коэффициента трения), запросите рекомендацию для конкретного соединения вместо догадок по общим таблицам.

Часто задаваемые вопросы

Что означает класс допуска в метрической резьбе?

Класс допуска — это марка+буква, определяющая поле допуска и отклонение от номинального размера, в основном контролирующее посадку по среднему диаметру резьбы. Пример: 6H (внутренняя, нулевое отклонение) + 6g (наружная, зазор ниже номинального размера) — распространённая пара для универсальной посадки.

| Класс | Тип посадки |

|---|---|

| 6H/6g | Универсальная подвижная посадка; распространённая пара по умолчанию |

| 5g6g | Более точный контроль наружной посадки; уменьшенный зазор (учитывать покрытие/смазку) |

| 7H/8g | Более свободная посадка для быстрой сборки/допуска на загрязнение |

Как инженеры измеряют допуски метрической резьбы?

Инженеры используют функциональный контроль (проходные/непроходные калибры) плюс измерение среднего диаметра резьбы (трёхпроводный метод или резьбовой микрометр) при необходимости устранения неисправностей. Для метрической резьбы ISO руководство по калибровке определено в ISO 1502; ASME B1.16M также широко используется для практики калибровки.

- Калибры-пробки и калибры-кольца для резьбы быстро проверяют функциональные пределы.

- Трехпроводный метод или резьбовые микрометры измеряют средний диаметр резьбы для диагностики.

- Резьбомеры подтверждают шаг и серию резьбы до возникновения повреждений при сборке.

Почему допуски метрической резьбы важны в производстве?

Они предотвращают перекос резьбы, заедание, срыв резьбы и ослабление от вибрации за счёт контроля посадки по среднему диаметру и зацепления боковых сторон. В производстве контроль допусков также является элементом управления цепочкой поставок: он обеспечивает взаимозаменяемость при смене поставщиков, покрытий или процессов механической обработки.

Хорошие допуски сокращают простои на линии и переделку. Плохие допуски создают скрытые затраты: сломанные метчики, заклинившие соединения из нержавеющей стали и разброс усилия затяжки, который проявляется позже в виде утечек или усталостных трещин.

Какие стандарты регулируют допуски на метрическую резьбу?

ISO 965-1 — это основной стандарт на допуски для метрической резьбы общего назначения ISO, поддерживаемый ISO 68-1 (основной профиль), ISO 261 (выбор резьбы) и ISO 724 (основные размеры). Для практики калибровки обычно используется ISO 1502. В Северной Америке часто ссылаются на ASME B1.13M для резьбы с профилем M.

| Стандарт | Назначение |

|---|---|

| ISO 965-1 | Определяет систему допусков метрической резьбы (пределы + классы). |

| ISO 261 | Определяет выбранные размеры метрической резьбы ISO (общий план) |

Как отличить крепёж из нержавеющей стали 304 от 316 — и как избежать заедания (холодной сварки)?

304 (A2) и 316 (A4) являются аустенитными нержавеющими сталями, но 316 содержит молибден для улучшенной стойкости к точечной коррозии в хлоридных средах. Если ваше применение подвергается воздействию солевого тумана или морской воды, 316/A4 является более безопасным выбором по умолчанию. Заедание (холодная сварка) — это отдельная проблема: оно вызывается высоким давлением на фланцах, сухой сборкой и скоростью.

- Идентификация: Используйте сертификаты на материал (EN 10204) и прослеживаемую маркировку; не полагайтесь на “внешний вид”.”

- Выбор: Для морских/хлоридных сред выбирайте 316/A4, когда риск коррозии высок.

- Противозадирные меры: Используйте противозадирную пасту (anti-seize), контролируйте скорость сборки и избегайте принудительной посадки из-за нанесения покрытия или жёстких допусков.