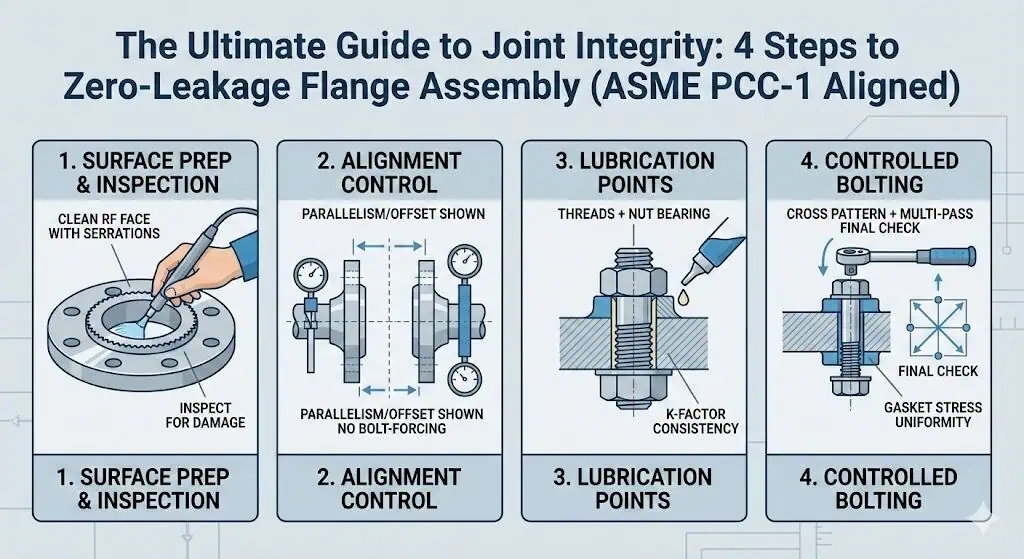

Достижение нулевой утечки в фланцевом соединении — это в первую очередь проблема качества сборки и контроля процесса. На практике наиболее воспроизводимые результаты достигаются с помощью дисциплинированного четырёхэтапного рабочего процесса: (1) проверенное состояние и чистота поверхности, (2) контролируемое выравнивание (без принудительной установки болтов), (3) задокументированная стратегия смазки с известным поведением трения и (4) контролируемая последовательность затяжки с верификацией. ASME позиционирует PCC-1 как практический набор руководств для повышения качества сборки болтовых фланцевых соединений, поскольку утечки часто связаны с нестабильной практикой сборки, а не с “загадочным отказом прокладки”.” Обсуждение ASME предыстории PCC-1

| Причина утечки фланца | Процент |

|---|---|

| Недостаточное сжатие (низкая нагрузка болтов) | 68% |

| Чрезмерное сжатие (раздавливание прокладки) | 14% |

| Неправильный выбор изделия | 14% |

| Другое | 4% |

Рабочее определение целостности соединения просто: соединение сохраняет уплотняющее напряжение при ожидаемых циклах давления/температуры без недопустимой утечки. В технических терминах, вы управляете системой пружин (болтов), сжимающих прокладку между двумя поверхностями; любая потеря равномерного напряжения на прокладке — из-за перекоса, разброса трения, усадки, релаксации или плохого состояния поверхности — создаёт путь утечки. Цель ASME PCC-1 заключается в превращении этой реальности в контролируемый, проверяемый процесс сборки (подготовка поверхности, выравнивание, метод затяжки и верификация). Обзор ASME PCC-1

Шаг 1: Точная подготовка поверхности при сборке фланца

Очистка и критический осмотр

Чистота критически важна для целостности фланцевого соединения и эффективной герметизации. На практике “чистый” означает отсутствие рыхлой окалины, ржавчины, избыточной краски, смазки или остатков старой прокладки в зоне контакта прокладки. Даже тонкий остаток может действовать как прокладка, препятствуя полной посадке прокладки и создавая микроканалы, которые становятся путями утечки при запуске давления и тепловых циклов. Рекомендации по чистоте поверхности для типичных зубчатых поверхностей фланцев обычно указывают 30–55 канавок на дюйм и диапазоны шероховатости, которые помогают прокладке “закусывать” и прилегать. Обзор чистоты поверхности фланца (канавки и диапазоны шероховатости)

Экспертная рекомендация: Рассматривайте первые 5 минут как “предотвращение отказов”. Если вы не отбракуете плохие поверхности и плохой крепёж на стенде, вы “обнаружите” их во время гидроиспытаний или запуска.

Рекомендуемые протоколы контроля включают:

- Визуальный осмотр поверхности фланца на наличие грязи, ржавчины, краски, смазки или влаги (обращайте внимание на зону контакта прокладки, а не только на наружный диаметр).

- Проверку на остатки старой прокладки (графитовые/PTFE плёнки) и встроенный мусор в зубцах.

- Поиск радиальных рисок, вмятин, точечной коррозии или царапин, пересекающих уплотняемую зону (дефекты, пересекающие канавки, представляют больший риск, чем окружные отметки).

Инженерный пример (утечка во время гидроиспытаний): Соединение DN150 (6″) RF прошло затяжку, затем сразу протекает при гидроиспытаниях. Основная причина: старая графитовая плёнка осталась в двух квадрантах; прокладка не достигла равномерного контактного напряжения. Исправление: механическая очистка до чистого металла в зоне посадки, проверка состояния зубцов, затем повторная сборка с использованием той же спецификации прокладки с контролируемой затяжкой. Профилактика: определить критерий приёмки “без видимых остатков” и требовать тест протиркой перед установкой прокладки.

Чистота поверхности посадки уплотнения

Правильная поверхность посадки уплотнения необходима для достижения нулевой утечки. Для распространённых фланцевых поверхностей типа ASME B16.5 RF/FF отраслевые рекомендации широко ссылаются на сертифицированные концентрические/спиральные отделки с диапазонами чистоты поверхности, такими как 125–250 мкдюйм (≈3,2–6,3 мкм Ra), как на практический диапазон, используемый для многих типов мягких/полуметаллических уплотнений. Руководство Enerpac (диапазоны чистоты поверхности) Справочник Wermac (количество канавок и шероховатость)

| Тип фланцевого соединения | Максимальное значение шероховатости (Ra) |

|---|---|

| Шип и паз / Малый выступ и впадина | 3,2 мкм (125 мкдюйм) |

| Кольцевое соединение (RTJ) | 1,6 мкм (63 мкдюйм) |

| Другие типы уплотнительных поверхностей фланцев (RF/FF) | 3,2–6,3 мкм (125–250 мкдюйм) |

Качество поверхности — не просто “желательно”. Оно напрямую влияет на (1) способность прокладки к конформности, (2) длину микроканалов уплотнения и (3) риск проскальзывания/выдувания прокладки при пульсациях давления. При смене типа прокладки (например, с мягкой листовой на спирально-навитую) повторно проверьте допустимый диапазон шероховатости; несоответствие обычно проявляется либо в виде постоянного просачивания (слишком гладкая поверхность для сцепления прокладки), либо в раздавливании/повреждении прокладки (слишком грубая поверхность или наличие поперечных дефектов). Если используются коэффициенты конструкции прокладки (m/y), рассматривайте их как часть контролируемого процесса проектирования/верификации, а не как замену правильной сборки.

Проверка состояния болтов и гаек

Болты и гайки должны быть в оптимальном состоянии для точного преобразования момента затяжки в усилие затяжки болта. Разброс трения из-за повреждённой резьбы, коррозии или заедания может привести к “номинальному моменту” на бумаге, но низкому фактическому натяжению болта. Тест “Свободного хода” Это практическое правило: гайка должна свободно накручиваться на всю длину шпильки вручную без заедания. Любое заклинивание означает, что нельзя доверять моменту затяжки как показателю усилия затяжки болта — замените пару крепёжных изделий.

| Фактор | Описание |

|---|---|

| Усилие затяжки болта | Непосредственно влияет на герметичность и жёсткость соединения; равномерное распределение нагрузки является целью обеспечения целостности, а не “максимальный момент затяжки”.” |

| Температура | Влияет на релаксацию нагрузки (ползучесть/вдавливание) и дифференциальное расширение; для высокотемпературных служб часто требуется более строгий контроль процесса и верификация. |

| История нагружения | Циклическое давление/температура могут снижать напряжение прокладки со временем; соединения, которые “никогда не текли раньше”, могут начать течь после циклов остановки/пуска. |

Контрольный список для подготовки поверхности:

- Проверьте поверхность фланца на наличие царапин, задиров, раковин и дефектов поперечных канавок в зоне контакта прокладки.

- Убедитесь, что болты и гайки свободны от коррозии, загрязнений, заусенцев и повреждений резьбы.

- Проведите тест “Свободного хода” на 100% крепёжных изделий.

- Убедитесь, что чистота поверхности уплотнения подходит для типа прокладки и условий эксплуатации.

- Задокументируйте результаты испытаний на герметичность для прослеживаемости качества и будущих инспекций на основе оценки рисков (RBI).

Инженерный пример (ложное прохождение по моменту затяжки): Соединение было затянуто с требуемым моментом, но дало течь при запуске. Расследование показало заедание резьбы на двух шпильках; момент был поглощён трением, а не растяжением болта. Корректирующие действия: замена шпилек/гаек, нанесение указанной противозадирной пасты (anti-seize) последовательно и повторная многоэтапная затяжка с финальной проверкой.

Подготовка поверхности — это неоспоримая основа надёжной сборки. Если её пропустить, каждый последующий контроль (выравнивание, смазка, последовательность затяжки) становится попыткой компенсировать предотвратимый дефект.

Шаг 2: Контроль выравнивания для целостности фланцевого соединения

Типы перекосов фланцев

Правильное выравнивание необходимо для обеспечения целостности фланцевого соединения и предотвращения утечек. С инженерной точки зрения, перекос создаёт изгибающий момент и сдвиг на линии прокладки, которые прокладка не может “усреднить”. Результат — локальное перенапряжение (раздавливание) с одной стороны и недостаточное напряжение (путь утечки) с другой. Три режима перекоса, имеющие значение для отказа, наблюдаемые при техническом обслуживании на предприятии:

- Погрешность параллельности: поверхности фланцев не параллельны; создаёт клиновой зазор и крайне неравномерное напряжение на прокладке.

- Погрешность углового положения: отверстия под болты не соосны (проблемы с двумя отверстиями); часто побуждает бригады “подтягивать” болтами.

- Осевое смещение: оси смещены; создаёт сдвиг на прокладке и может повредить спирально-навитые/мягкие прокладки при посадке.

Инженерный пример (соединение с накопленной энергией): Ремонтная бригада использовала шпильки для стягивания смещённого патрубка. Соединение первоначально держало, затем дало течь после теплового расширения при запуске. Основная причина: накопленное напряжение изгиба высвободилось, разгрузив прокладку. Профилактика: корректировка опор трубопровода и подгонка перед затяжкой; если патрубок не входит свободно с минимальным усилием, соединение не готово к сборке.

Допуски соосности по стандартам (ASME)

ASME B31.3 устанавливает критерий соосности, часто используемый в трубопроводных работах: Перед затяжкой болтов сопрягаемые поверхности контакта прокладки должны быть выровнены в пределах 1 мм на 200 мм (1/16 дюйма/фут), измеренных по любому диаметру. Выдержка из обсуждения B31.3 335.1(c)(1) Ссылка на руководство по технологическим трубопроводам (обсуждение выравнивания B31.3)

| Стандарт | Раздел | Описание допуска |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | Сопрягаемые поверхности контакта прокладки должны быть выровнены в пределах 1 мм на 200 мм (1/16 дюйма/фут), измеренных по любому диаметру |

| ASME PCC-1 | Приложение E | Используйте контролируемые методы сборки и проверки перед затяжкой; перекос рассматривается как фактор риска неравномерного напряжения прокладки (примените процедуру и проверку на площадке) |

Примечание: Проверьте выравнивание перед установкой прокладки (линейка/угольник/щуп или лазерные инструменты для критических служб). Если соединению требуются болты в качестве “домкрата”, остановитесь и сначала исправьте сборку.

Избежание смещения, вызванного болтами

Никогда не используйте болты для принудительного совмещения фланцев. Это вносит накопленную энергию деформации, искажает вращение фланца и создаёт схему нагрузки на болт, которую невозможно определить только по моменту затяжки. Это также проблема безопасности: когда принудительно собранное соединение ослабляется (из-за изменения температуры, вибрации, циклического давления), напряжение на прокладке может упасть ниже минимального для герметизации, и соединение может протекать или выйти из строя. Используйте надлежащие опоры, стяжные приспособления/цепные тали, разжимные устройства для фланцев, где это уместно, и правильную подгонку патрубков, чтобы болты вставлялись свободно.

Совет: Зафиксируйте “подгонку” как контрольную точку ОКК: вставка болта должна быть свободной, а зазор/параллельность должны соответствовать критерию приёмки на площадке до начала любого контролируемого затягивания.

Шаг 3: Стратегия смазки и коэффициенты момента

Точки нанесения смазки

Смазка является доминирующей переменной в преобразовании момента в натяжение болта. В большинстве болтовых соединений лишь меньшая часть приложенного момента превращается в растяжение болта; остальное поглощается трением в резьбе и на опорных поверхностях. Практическая цель — не “больше смазки”, а стабильная смазка чтобы разброс коэффициента K был минимизирован для всех шпилек. Рекомендуемые точки нанесения:

- Заполните рабочую зону зацепления резьбы чтобы гайка перемещалась по смазанным боковым поверхностям резьбы.

- Нанесите тонкий равномерный слой на опорную поверхность гайки (торцовая поверхность гайки) для контроля трения в опоре.

- Убедитесь в однородном внешнем виде/покрытии на каждой шпильке; “одна сухая шпилька” может превратиться в “один квадрант с низкой нагрузкой”.”

- Избегайте загрязнения посадочной поверхности прокладки смазкой (особенно с мягкими прокладками).

Инженерный пример (неравномерный преднатяг): Фланец протекал только в одном квадранте. Записи момента затяжки выглядели нормально. Основная причина: две шпильки были собраны сухими после смены инструмента; они несли меньшее натяжение, чем соседние, разгружая прокладку локально. Профилактика: сделайте смазку контрольной точкой в чек-листе и требуйте одинаковой спецификации смазки и метода на 100% шпилек.

Стабильность и коэффициент трения (K-фактор)

Затяжка на основе момента затяжки настолько надёжна, насколько стабилен предполагаемый коэффициент трения (коэффициент гайки, K-фактор). Упрощённое соотношение момента обычно выражается как T = K × D × F, где K объединяет эффекты трения в резьбе и опоре. Если K изменяется (другая противозадирная паста, другое состояние поверхности, смешанные крепёжные изделия), натяжение болта изменяется, даже если ваш динамометрический ключ показывает то же значение. Инженерный FAQ Fastenal (концепция T=KDF) Обзор коэффициента гайки и формула

- Используйте смазочные материалы, совместимые с рабочей температурой и материалами; проверьте температурный диапазон продукта и его целевое назначение (молибденовая/никелевая противозадирная паста и т.д.).

- Используйте один тип смазки для каждой работы; смешивание продуктов — частая причина разброса коэффициента K.

- Не рассматривайте “общую смазку” как эквивалент инженерной противозадирной пасты для критических соединений.

- Для соединений с высокими последствиями рассмотрите проверку методом натяжения болта, методом поворота гайки с калибровкой или измерением натяжения, где это возможно (в зависимости от процедуры на объекте).

Формула момента и преднатяга

Соотношение момент–преднатяг просто по форме и сложно на практике. Широко используемое упрощённое уравнение:

T = K × D × F

(Момент затяжки = Коэффициент гайки [K] × Диаметр болта [D] × Требуемый преднатяг [F])

Используйте эту формулу для планирования и документирования, а не как гарантию фактического натяжения болта. Контрольная точка в инженерном процессе: поддерживайте K постоянным (одинаковая смазка, одинаковое покрытие, чистая резьба, одинаковое состояние опоры гайки), затем применяйте контролируемую последовательность и проверочный проход для уменьшения потерь от упругого взаимодействия и усадки. Объяснение коэффициента гайки

Шаг 4: Последовательность затяжки и контролируемая затяжка

Затяжка вручную и посадка

Затяжка вручную — это последняя “проверка геометрии”.”

Установите все шпильки и доведите гайки до одинакового плотного состояния вручную в крестообразном порядке, пока гайки не коснутся фланцу. Если что-то заедает, остановитесь — именно здесь на раннем этапе проявляются проблемы с перекосом и резьбой. Цель — равномерный первоначальный контакт с прокладкой, а не её сжатие.

Затяжка по схеме «звезда» (ASME PCC-1)

Затяжка по перекрёстной схеме снижает локальную перегрузку и помогает выравнивать напряжение в прокладке.

PCC-1 включает устаревшие концепции перекрёстной схемы и подчёркивает контролируемую многоэтапную затяжку для уменьшения разброса и упругого взаимодействия. PCC-1 (ссылка на PDF, показывающий концепцию перекрёстной схемы)

| Количество болтов | Последовательность затяжки болтов (перекрёстная схема) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

Речь не о “поклонении схеме”. Речь о контроле того, как нарастает напряжение в прокладке, чтобы не осталось слабонагруженного квадранта и не раздавился сильнонагруженный квадрант.

Процедура многоэтапного затягивания с моментом

Многоэтапная затяжка — это практическое решение для взаимодействия болтов между собой и усадки.

Один надёжный рабочий процесс:

- Проход 1: 30% целевого момента затяжки по крестообразной схеме.

- Проход 2: 60% целевого момента затяжки по той же схеме.

- Проход 3: 100% целевого момента затяжки по той же схеме.

- Проход 4 (контрольный проход): круговой проход при конечном моменте до тех пор, пока не будет наблюдаться дополнительное движение гайки.

Упругое взаимодействие реально: затяжка одного болта может разгрузить соседние болты. Контрольный проход — это простой полевой контроль для снижения риска поведения “последний болт выигрывает”. Обсуждение BoltScience (последовательность затяжки и взаимодействие)

Финальная проверка и упругое взаимодействие

Финальная проверка — это верификация, а не церемония.

Если вы выполняете финальный круговой проход и всё ещё наблюдаете заметное движение гайки, ваши предыдущие проходы недостаточно уравняли нагрузку (или разброс трения слишком велик). Для критических применений рассмотрите переход на более совершенный метод (калиброванное натяжение, калиброванный метод поворота гайки или подход с измерением натяжения согласно практике площадки). ASME PCC-1 подчёркивает концепции контролируемой сборки и квалификации, потому что “только момент затяжки” часто недостаточен для воспроизводимых результатов. Обзор ASME о цели PCC-1

Примечание: Преднатяг — это усилие затяжки, которое должно оставаться выше минимального для уплотнения после усадки и релаксации. Если ваш фланцевый узел даёт течь после первого теплового цикла, подозревайте потерю напряжения на прокладке (а не “плохую прокладку” по умолчанию).

Дисциплинированная сборка фланца делает достижимой нулевую утечку.

При возникновении утечек самый быстрый подход к поиску неисправностей — сопоставить проблему с этими четырьмя факторами контроля: состояние поверхности, соосность, стабильность трения и равномерность нагрузки. Ключевые выводы включают:

- Момент затяжки — это средство, а не результат: вы стремитесь к равномерности нагрузки на болт и контролю напряжения на прокладке (поддерживаемых задокументированной процедурой и верификацией).

- Тщательный визуальный контроль поверхности предотвращает “невидимые прокладки” (плёнки/остатки) и перекрёстные пути утечек.

- Контроль соосности исключает накопленную энергию и неравномерное напряжение прокладки, проявляющееся после циклов.

| Преимущество | Описание |

|---|---|

| Стабильные характеристики | Сниженная вариативность нагрузки болта и напряжения прокладки при повторных циклах технического обслуживания. |

| Снижение рисков | Меньшая вероятность утечек, незапланированных переделок и случаев фугитивных выбросов, вызванных разбросом при сборке. |

| Операционная эффективность | Меньше повторных затяжек, меньше пересборок, более быстрая стабилизация запуска после технического обслуживания. |

Печатный контрольный список по болтовым соединениям повышает соблюдение требований на площадке и делает возможным послеремонтный анализ. Если ваша площадка отслеживает случаи утечек, часто можно связать повторные нарушения с одним пропущенным шагом контроля (обычно принудительная соосность или нестабильность смазки).

Часто задаваемые вопросы: Целостность фланцевого соединения

Что является основной причиной утечек на фланцах?

Большинство утечек во фланцах вызвано низкой или неравномерной нагрузкой на болты, создаваемой неконтролируемыми переменными монтажа.

- Полевые данные обычно показывают недостаточное сжатие прокладки/низкую нагрузку на болты как основной фактор утечек. Пример отраслевого анализа

- Типичные причины: остатки на поверхностях, принудительное смещение, разброс трения из-за неоднородной смазки и пропуск проверочных проходов.

Как стандарт ASME PCC-1 обеспечивает целостность соединения?

ASME PCC-1 предоставляет структурированный подход к сборке болтовых фланцевых соединений с контролем процесса.

- Он рассматривает сборку как контролируемую процедуру (очистка/инспекция, выравнивание, метод затяжки, концепции проверки), а не как “затягивать, пока не почувствуется правильность”.” Обзор ASME PCC-1

- Он поддерживает концепции обучения/квалификации и повторяемые рабочие практики, снижающие утечки, вызванные человеческим фактором.

Почему важен порядок затяжки по звездообразной схеме?

Затяжка по перекрёстной схеме помогает более равномерно распределить напряжение на прокладке и снижает вероятность образования слабонагруженного квадранта.

- Это уменьшает локальное смятие прокладки и локальное недосжатие, которые оба представляют риск утечки.

- Наилучшие результаты достигаются при использовании многоэтапной затяжки с финальной проверкой для учёта упругого взаимодействия. Взаимодействие болтов и последовательность затяжки

Что такое тест “свободного хода” для болтов и гаек?

Тест “Свободного хода” проверяет, может ли гайка перемещаться по резьбе шпильки вручную без заедания.

- Если возникает заедание, трение становится непредсказуемым — момент затяжки больше не коррелирует с натяжением болта повторяемым образом.

- Отбракуйте и замените пару крепёжных изделий (шпильку и гайку), а не “спасайте” её дополнительным моментом затяжки.

Какие факторы влияют на стабильность преднатяга болта?

Разброс трения (смазка + состояние поверхности) и эффекты взаимодействия во время затяжки являются основными причинами нестабильности преднатяга.

| Фактор | Влияние на преднатяг |

|---|---|

| Смазка (K-фактор) | Изменяет трение; один и тот же момент затяжки может давать очень разное натяжение болта при изменении K. Концепция T=KDF |

| Метод затяжки | Контроль инструмента и постоянство метода снижают разброс; многоступенчатая затяжка + проверочный проход минимизирует потери от взаимодействия. |

| Состояние болта | Коррозия/заедание/повреждение увеличивают разброс трения и могут привести к ложным показаниям момента затяжки (низкий фактический преднатяг). |