Предотвращение утечек из фланцев в системах высокого давления с водородом требует большего, чем просто “затяжка болтов”. Необходимы конструкция соединения и метод сборки, которые контролируют усилие затяжки болтов (а не только момент), используют материалы, подходящие для водорода, и применяют систему прокладок с подтверждённой низкой утечкой при циклических нагрузках.

Водород сложно герметизировать, потому что это очень маленькая, быстро диффундирующая молекула во многих неметаллических материалах. Практический способ объяснить это — кинетический диаметр: H2 обычно указывается около 2,89 Å по сравнению с метаном около 3,80 Å, поэтому уплотнительная система имеет меньший запас против микропутей и проникновения через некоторые полимеры и композиты. Если ваша служба относится к “классу заправки транспортных средств” (часто 35 МПа / 70 МПа, т.е., 350 бар / 700 бар), даже микропротечка может стать событием безопасности и доступности. Для соответствия нормам, базовым ориентиром во многих проектах является ASME B31.12 (Hydrogen Piping and Pipelines), с рекомендациями по сборке фланцевых соединений, обычно согласованными с ASME PCC-1. Когда вы строите свой подход вокруг нагрузки на болты, напряжения прокладки и проверенных поверхностей, контроль утечек становится воспроизводимым — а не удачей.

Основные причины утечек фланцев в водородной службе

Утечки фланцев в высоконапорной водородной службе происходят из-за наложения нескольких механизмов: потери нагрузки на болты (релаксация), неравномерного напряжения прокладки, дефектов чистоты поверхности, которые становятся путями утечки, и водородного повреждения материала в восприимчивых сплавах/крепёжных изделиях.

В отличие от природного газа, водород может участвовать в механизмах водородного растрескивания в определённых сталях и высокопрочных крепёжных изделиях, особенно когда прочность/твёрдость высока или когда гальваническое покрытие/контроль процесса неудовлетворительны. Отдельно, при повышенной температуре, некоторые углеродистые стали могут подвергаться High Temperature Hydrogen Attack (HTHA) (обычно управляется с использованием API RP 941 (кривые Нельсона)). Во многих системах высокого давления H2 при температуре окружающей среды (компрессоры, хранение, распределение) наиболее частыми повседневными причинами утечек остаются механические: разброс усилия затяжки болтов, поворот фланца, посадка/ползучесть прокладки и повреждение поверхности. Понимание этих коренных причин является центральным для правильного и обоснованного применения ASME B31.12 .

| Причина утечки | Описание |

|---|---|

| Недостаточный преднатяг болтов | Низкое начальное усилие затяжки болтов не может поддерживать напряжение прокладки против внутреннего давления. В водороде “пограничный” преднатяг обычно проявляется сначала как микроутечки, затем увеличивается с циклами. |

| Неправильная последовательность затяжки болтов | Неравномерная затяжка вызывает локальное пережатие и недожатие прокладки. Недожатые участки становятся путями утечки при опрессовке и термоциклировании. |

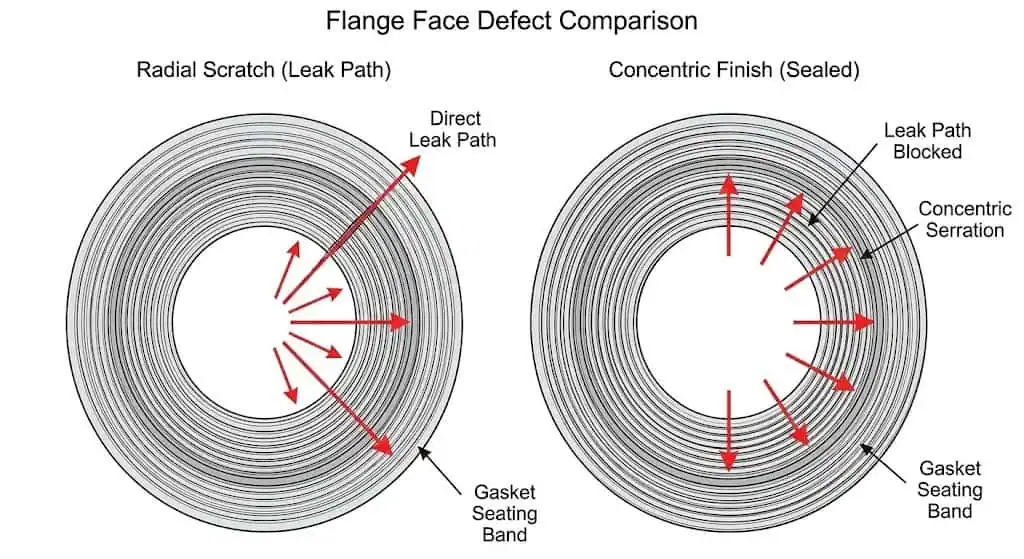

| Низкое качество контактной поверхности | Радиальные царапины, вмятины или несоответствующая шероховатость создают прямые каналы утечки. Для многих фланцев ASME B16.5 с выступающей поверхностью и спирально-навитыми прокладками стандартная шероховатость находится в диапазоне 125–250 мкдюйм Ra (примерно 3–6 мкм Ra) при правильной механической обработке и отсутствии повреждений. |

| Водородное повреждение (риск водородного охрупчивания в восприимчивых деталях) | Высокопрочный/твердый крепёж и некоторые стали более восприимчивы. Влияние водорода усиливается с ростом прочности/твердости и концентрации напряжений в резьбе или под опорными поверхностями гаек. |

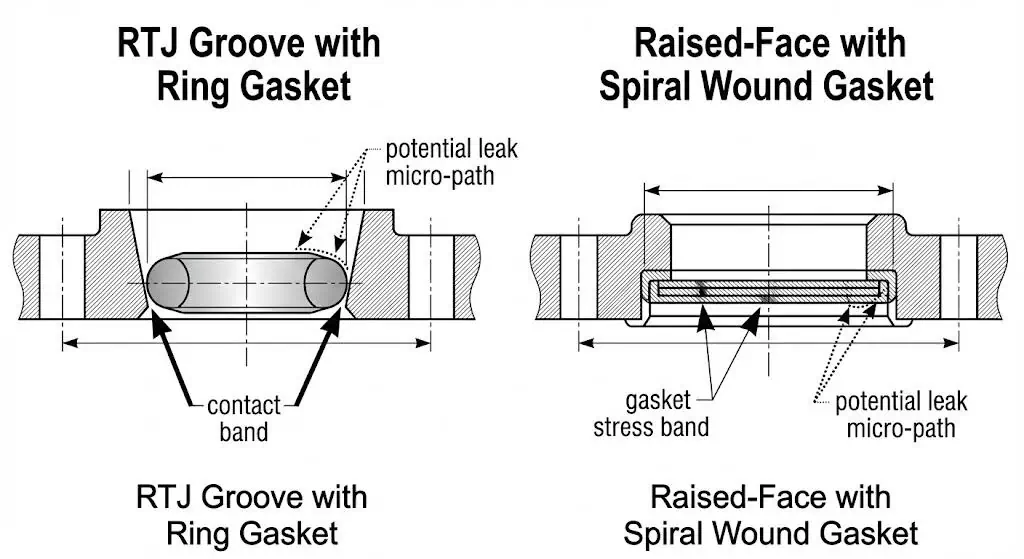

| Конструкция прокладки не соответствует условиям эксплуатации2 Назначение | Некоторые неметаллические/композитные системы могут допускать повышенную проницаемость или утечки на стыке при циклических нагрузках. Для очень высокого давления часто выбирают металл-металл уплотнение (например, RTJ); в противном случае используют конструкции прокладок с высокой упругостью и подтверждёнными характеристиками герметичности при циклировании. |

| Состояние поверхности болта и разброс коэффициента трения | Загрязнённая резьба, заедание, смешанная смазка или повторно используемые гайки изменяют трение. Момент затяжки тогда становится плохим индикатором нагрузки на болт, создавая разброс усилия затяжки и риск утечки. |

| Перекос / Поворот фланца | Угловой перекос и нагрузки от трубопровода изгибают соединение, разгружая прокладку с одной стороны. Это частая причина “загадочных утечек” после технического обслуживания или модификации трубопровода. |

Преднатяг болта и релаксация

Неправильный преднатяг болта является основной причиной утечек на фланцах.

В условиях высокого давления болты часто теряют эффективное усилие затяжки рано из-за посадки прокладки (вдавливания) и релаксации. Эта потеря нагрузки на болт может произойти в течение нескольких часов до первого дня после сборки, а затем снова после первого теплового цикла. ASME PCC-1 рассматривает болтовые фланцевые соединения как систему: жёсткость фланца, тип прокладки, состояние смазки и метод затяжки — всё имеет значение.

Инженерный контроль, который действительно работает: рассматривает момент затяжки как косвенный метод. Для критических водородных соединений уменьшите разброс, стандартизируя смазку, состояние гайки/шайбы и калибровку инструмента, и рассмотрите проверку нагрузки на болт (удлинение болта, ультразвуковое измерение), когда это возможно. Если вы должны использовать момент затяжки, задокументируйте предполагаемый коэффициент трения и поддерживайте его постоянным по всему соединению.

Пример из практики (репрезентативный): Соединение с выступающей поверхностью класса 900 прошло мыльный тест при низком давлении, но после первой опрессовки и охлаждения возникла микроутечка. Основной причиной было смешанное смазывание: половина шпилек была слегка смазана маслом, половина была сухой из-за хранения. Значения момента затяжки были одинаковыми, но усилие затяжки — нет. Корректирующим действием стала контролируемая процедура очистки/смазки (тот же смазочный материал, тот же тип шайбы), многоэтапная последовательность затяжки и проверка момента после первой стабилизации температуры.

Неправильная последовательность затяжки

Неправильная последовательность затяжки приводит к неравномерному сжатию прокладки и утечкам во фланцевом соединении.

Следует затягивать болты по устаревшей звездообразной схеме (крестообразной схеме) для распределения напряжения на прокладке. Для большинства соединений многоэтапный подход стабильнее, чем однократный проход “конечным моментом”. Распространённый контролируемый метод (соответствующий отраслевой практике, отражённой в ASME PCC-1) таков: ~30% → ~60% → 100% от целевого момента по крестообразной схеме, затем круговой проверочный проход при 100% до остановки вращения гаек.

Практическое замечание для водорода: Если соединение течёт, “случайная повторная затяжка” часто усугубляет ситуацию, вызывая локальное смятие прокладки. Повторная затяжка должна быть контролируемой, систематической и документированной — или соединение следует разобрать и исправить (выравнивание, поверхность, повреждение прокладки), а не форсировать.

Требования к шероховатости поверхности

Плохая чистота поверхности или повреждения увеличивают риск утечек (фугитивных выбросов).

Для многих применений с выступающей поверхностью по ASME B16.5 с использованием спирально-навитых прокладок обычно указываемый диапазон шероховатости составляет 125–250 мкдюйм Ra (примерно 3–6 мкм Ra). В водородных средах важнее всего не “полировка”, а отсутствие радиальных царапин, отсутствие вмятин и однородный характер обработки. Концентрическая насечка часто предпочтительна, когда необходимо избежать “сквозных” каналов утечки. Если на поверхности есть радиальные задиры, не пытайтесь “вытянуть их моментом” — перешлифуйте или замените фланец.

Пример из практики (репрезентативный): Соединение неоднократно подтекало в одном и том же положении по циферблату, несмотря на замену прокладки. Реальной причиной была неглубокая радиальная риска от инструмента, пересекающая выступающую поверхность. Исправление заключалось в контролируемой перешлифовке до требуемого диапазона шероховатости и финальной инспекции с использованием бокового освещения под малым углом для выявления радиальных дефектов. Повторные утечки прекратились без увеличения момента затяжки.

Коррозия и водородное воздействие

Коррозия и повреждения, связанные с водородом, могут ослабить уплотнительные поверхности и создать новые пути утечки.

Часто путают две разные проблемы:

- Водородное охрупчивание / водородное растрескивание: риск для восприимчивых материалов и высокопрочного крепежа под нагрузкой, часто управляется контролем прочности/твёрдости материала и выбором водородосовместимых сплавов.

- Высокотемпературная водородная атака (HTHA): механизм деградации при высоких температурах в некоторых сталях, обычно управляется с использованием API RP 941 руководства при работе в условиях повышенной температуры и водорода.

На уровне поверхности фланца, точечная коррозия и щелевая коррозия вокруг контактной зоны прокладки могут “отпечатать” пути утечки в соединении. В средах, содержащих хлориды, выбор материала и контроль состояния поверхности имеют такое же значение, как и момент затяжки.

Ошибки выбора прокладки

Выбор системы прокладки, не соответствующей давлению, циклическим нагрузкам и требованиям к герметичности, является распространённым видом отказа.

Водородная среда часто связана с циклическим давлением и тепловыми воздействиями. Это означает, что вам необходимы (1) прокладка с достаточной упругостью и стабильностью, и (2) тип и обработка поверхности фланца, для которых прокладка была разработана. Для очень высокого давления часто выбирают соединения RTJ, поскольку уплотнение происходит металл-металл в контакте кольца. Для фланцев с выступающей поверхностью, спирально-навитые прокладки с правильным центрированием/внутренними кольцами и контролируемой сборкой могут хорошо работать, когда соединение жёсткое и соосное.

Совет по выбору: Если вы проектируете для заданных характеристик герметичности, европейская практика часто ссылается на расчётные/параметрические методики, такие как EN 1591-1 (расчёт фланцевого соединения на прочность и герметичность) и EN 13555 (параметры прокладок и методы испытаний). Даже если ваш проект основан на ASME, эта логика полезна: сделайте характеристики прокладки измеримым входным параметром, а не предположением.

| Прокладка / Вариант соединения | Где обычно используется (инженерный взгляд) |

|---|---|

| RTJ (Соединение кольцевого типа) | Очень высокое давление газовой среды и ответственные соединения, где предпочтительно металл-металлическое кольцевое уплотнение. Требует правильного состояния канавки и выбора материала кольца. |

| Спирально-навитая (с внутренним кольцом, если применимо) | Распространена для фланцев с выступающей поверхностью при хорошем контроле сборки и достаточной жёсткости фланца. Чувствительна к неравномерной нагрузке и повреждению поверхности. |

| Металлооболочковая / Каммпрофиль (гофрированная металлическая сердцевина) | Используется, когда требуется улучшенная упругость/обработка по сравнению с некоторыми спиральными конструкциями, часто с определёнными параметрами прокладки и контролируемым сжатием. |

Загрязнение

Загрязнение на болтах, фланцах или прокладках может со временем привести к утечке фланцевого соединения.

Водородные соединения быстро выявляют слабые места, поскольку разброс момента затяжки превращается в разброс усилия затяжки. Грязь в резьбе, повторно используемые повреждённые гайки, нестабильная смазка и заедание — всё это изменяет трение. Это означает, что значения момента больше не соответствуют нагрузке на болт, которую, как вы думали, приложили. Чистая резьба, стабильная смазка и однородные шайбы — это “небольшие” шаги, которые устраняют значительную неопределённость.

Пример из практики (репрезентативный): Команда по техническому обслуживанию заменила прокладку, но повторно использовала гайки с повреждённой резьбой. Момент был достигнут раньше из-за высокого трения, что привело к низкой нагрузке на болт. Утечка появилась сразу после подачи давления. Корректирующие действия: заменить повреждённые гайки, прочистить/очистить шпильки, нанести контролируемую смазку, затем затянуть по многоходовой перекрёстной схеме и выполнить финальную проверку.

Проверка фактов: Водород горюч в широком диапазоне концентраций в воздухе (часто указывается около 4% до 75% по объёму). Даже “микроутечки” следует рассматривать как серьёзную опасность и проверять подходящими методами обнаружения H2 методами.

Решения для герметизации под высоким давлением водорода

Выбор материала: почему важен 316L

Для многих сред с газообразным водородом аустенитные нержавеющие стали, такие как 316/316L, обычно рассматриваются как надёжная базовая основа для совместимости с водородом, но они не “волшебные”. Выбор всё ещё зависит от давления, температуры, уровня прочности и состояния изготовления.

Ключевая причина широкого использования 316/316L заключается в том, что аустенитные нержавеющие стали могут демонстрировать лучшую устойчивость к водородному повреждению, чем многие стали более высокой прочности в сопоставимых условиях. Ссылки на водородную совместимость, используемые в промышленности, подчеркивают, что эффекты водорода сильно зависят от состояния материала (наклёп, сенсибилизация, уровень прочности) и среды (давление и температура). В терминах закупок: требуйте прослеживаемые отчётные документы по испытаниям материалов, проверяйте состояние термообработки и избегайте ненужного наклёпа в критических областях.

Проверка реальности для крепежа: Риск водородного охрупчивания возрастает с твёрдостью/прочностью крепежа. Если ваша стратегия болтового соединения полагается на высокую твёрдость, вы должны явно управлять этим риском (выбор материала, контроль процессов, стратегия покрытия и инспекция). Это не проблема только фланцев; это проблема целостности соединения.

Нержавеющие фланцы Sunhy могут быть изготовлены из поковок 316L с закалкой на твёрдый раствор для снижения остаточных напряжений и стабилизации коррозионных свойств. Для водородных проектов рассматривайте это как требование к документации: запрашивайте записи о термообработке и проверяйте контроль размеров и уплотнительных поверхностей как часть вашего пакета контроля качества.

Передовые технологии уплотнений

Для высокого давления водорода отдавайте приоритет уплотнительным системам, которые сохраняют напряжение уплотнения при циклических нагрузках и имеют обоснованную базу производительности по герметичности — параметры расчёта, данные квалификации или и то, и другое.

Для давлений выше 100 бар соединения RTJ часто выбираются, когда целью проекта является сокращение путей проницаемости и повышение устойчивости к циклическим нагрузкам. Для соединений с уплотнительной поверхностью типа RF спирально-навитые уплотнения или уплотнения с гофрированным металлическим сердечником могут хорошо работать при контролируемой жёсткости фланца, соосности и процедуре сборки. Если ваш проект требует количественной оценки герметичности, используйте гелий или подходящие методы обнаружения во время ввода в эксплуатацию и рассмотрите возможность ссылки на параметрические рамки (EN 1591-1 / EN 13555) в дополнение к практикам ASME.

| Пункт проверки | Что запрашивать / проверять (практический контроль качества) |

|---|---|

| Пригодность уплотнения | Класс давления и тип уплотнительной поверхности соответствуют, заявление о совместимости материалов для H2 услуги, а также требования к обращению и хранению. |

| Основание утечки | Параметры прокладки (где доступны), доказательства прошлой квалификации или определённый метод испытания на герметичность при вводе в эксплуатацию и критерии приёмки. |

| Жёсткость и соосность соединения | Проверьте параллельность фланцев, напряжение трубы в соединении и склонность сборки к вращению или разгрузке под нагрузкой. |

Лучшие практики монтажа

Следуйте строгим шагам установки для максимизации герметичности фланцев технологии и предотвратить утечки.

- Подтвердите, что тип и отделка поверхности фланца соответствуют требованиям конструкции уплотнения (не смешивайте компоненты, которые “выглядят похоже”).

- Проверьте соосность: поверхности фланцев должны быть параллельны; избегайте выравнивания смещённых труб с помощью болтов.

- Стандартизируйте смазку болтов и состояние шайб/гаек для уменьшения разброса соотношения момент–преднатяг; задокументируйте используемую смазку.

- Очистите все детали перед сборкой. Удалите ржавчину, грязь, масло и остатки уплотнения; проверьте на наличие вмятин и радиальных царапин.

- Отцентрируйте уплотнение и держите его плоским; избегайте его смещения по выступающей поверхности после установки.

- Используйте контролируемую процедуру затяжки (многоэтапная затяжка по крестообразной схеме + финальная круговая проверка), соответствующую отраслевым рекомендациям, таким как ASME PCC-1.

Практический пример: утечка при термоциклировании

Предпосылки примера (типичный случай): На нагнетательной линии водородного компрессора 70 МПа (700 бар) после технического обслуживания наблюдалась повторяющаяся утечка во фланцевом соединении. Соединение использовало фланец с выступающей поверхностью и уплотнительную систему с ограниченным восстановлением при циклировании, а метод затяжки представлял собой одноэтапный подход “финальный момент”.

Проблема: Быстрые температурные изменения во время сжатия и охлаждения вызвали дифференциальное расширение и потерю усилия затяжки болтов. Соединение также показало признаки углового смещения (деформация трубы), что разгрузило один сектор уплотнительной ленты. Сигнатура утечки была прерывистой: она могла исчезать в тёплом состоянии и возвращаться в холодном, что типично для нестабильности напряжения прокладки, а не для простого “ослабления болта”.”

Решение: Корректирующие работы были сосредоточены на механике соединения, а не на увеличении момента затяжки: (1) выравнивание фланца исправлено, чтобы болты не использовались для “стягивания” трубы, (2) выбрана система прокладок с лучшим восстановлением и стабильностью для типа поверхности, (3) применена контролируемая процедура затяжки в несколько проходов по перекрёстной схеме с финальной проверкой, и (4) стандартизированы состояние болтов и смазка. В соединениях, подверженных циклическим нагрузкам, некоторые проекты также используют стратегии стабилизации нагрузки (например, стопки тарельчатых пружин) там, где это уместно, но базовое требование всегда — правильное выравнивание + контролируемая сборка.

Результат (инженерное ожидание): Когда разброс усилия затяжки уменьшен и напряжение прокладки стабилизировано, проверки на утечки при вводе в эксплуатацию обычно показывают повторяемое улучшение. Если требуется количественный класс герметичности, проект должен определить метод испытаний и критерии приёмки, а также зафиксировать результаты как часть записи контроля качества.

Профилактика и техническое обслуживание

Регулярный осмотр

Вы можете предотвратить большинство фланцевых leaks путем регулярной проверки вашей системы с использованием водородных2 детекторов.

Водород не имеет запаха и цвета, поэтому только визуальных проверок недостаточно. Используйте портативные водородные детекторы (“нюхачи”) или подходящие методы, такие как ультразвуковое обнаружение для выявления утечек под высоким давлением. В зонах с более высокими последствиями определите интервал проверки на основе интенсивности циклов и риска воздействия (вблизи людей, источников воспламенения, закрытых помещений). Если вы обнаружите утечку, отнеситесь к устранению как к контролируемому техническому обслуживанию — не полагайтесь на случайную затяжку болтов в качестве основного решения.

Контрольный список проверки:

- Проверьте наличие видимой коррозии, следов фреттинга или образования влаги/льда вблизи соединения (признак в зонах расширения/охлаждения).

- Используйте ручной детектор водородного газа, соответствующий классификации зоны.

- Прислушайтесь к ультразвуковому шуму (утечки под высоким давлением часто генерируют высокочастотный звук).

- Проверьте состояние болтов и поищите признаки вращения/ослабления; задокументируйте результаты перед любой корректировкой.

- Зафиксируйте условия эксплуатации (давление/температура в момент обнаружения), чтобы связать утечку с циклическими нагрузками.

Обучение персонала

Вы предотвращаете утечки, обучая персонал выявлять и устранять проблемы на ранней стадии.

Обучите монтажников крепежа контролируемой сборке фланцев: проверка соосности, обращение с прокладками, соблюдение правил смазки, калибровка инструмента и многоэтапное затягивание по схеме. Подчеркните, что “достигнутый момент затяжки” не всегда означает “достигнутое усилие затяжки болта”. Для критических применений требуйте квалификацию на основе компетенций в соответствии с признанными практиками (программы обучения ASME PCC-1 — один из вариантов; некоторые проекты в ЕС также ссылаются на системы компетенций, такие как EN 1591-4 для критических сборок).

Документация

Вы сокращаете утечки, ведя подробные записи о каждом осмотре и ремонте.

Документируйте историю фланцевого соединения, как и любой другой границы давления: тип/партия прокладки, состояние поверхности фланца, материал болтов и использованная смазка, метод затягивания (схема + этапы), статус калибровки инструмента, метод/результаты проверки на герметичность при вводе в эксплуатацию. Записи помогают отделить ограничение конструкции от отклонения при сборке и позволяют поставщикам оказывать вам поддержку на основе доказательств, а не догадок.

| Дата | Местоположение | Обнаружена утечка | Принятые меры | Имя сотрудника |

|---|---|---|---|---|

| 2024-05-01 | Фланец #12 | Да (микро) | Разобрано соединение, исправлена центровка, заменена прокладка, контролирована многоступенчатая затяжка + проверочный проход | Дж. Смит |

| 2024-05-10 | Фланец #7 | Нет | Проверка детектора по графику + визуальный/ультразвуковой контроль | Л. Браун |

Примечание: Надёжные поставщики помогают, но соединение всё равно выходит из строя или работает успешно в зависимости от: правильной спецификации, правильного состояния поверхности, правильной сборки и правильной проверки.

Вы можете остановить фланец утечка в высоконапорное водородное оборудование за счёт выбора правильных материалов, сборки по контролируемому методу нагрузки на болты и проверки характеристик после циклирования.

- Укажите материалы, подходящие для водорода, и задокументируйте состояние материала (термообработка, уровень прочности, прослеживаемость).

- Подберите тип прокладки в соответствии с давлением, поверхностью и циклированием; избегайте замены на “эквивалентные” без подтверждающих данных.

- Контролируйте центровку и последовательность затяжки; уменьшите разброс момента затяжки за счёт стандартизации смазки и состояния крепежа.

- Проводите инспекцию подходящими методами обнаружения H2 и фиксируйте результаты, привязанные к рабочим условиям.

Для критически важных для безопасности водородных систем рассматривайте каждую протекающую фланцевую пару как проблему, требующую анализа первопричин: проверьте центровку, состояние поверхности, выбор прокладки и метод нагрузки на болты, прежде чем изменять целевой момент затяжки.

Часто задаваемые вопросы

Какая прокладка лучше всего подходит для работы с водородом под высоким давлением?

Не существует единой “лучшей” прокладки; оптимальный выбор зависит от класса давления, типа поверхности, циклирования и требований к герметичности.

Для оборудования с очень высоким давлением газа часто выбирают соединения RTJ, поскольку уплотнение происходит по контакту металлического кольца. Для соединений с выступающей поверхностью спирально-навитые прокладки или прокладки с рифлёным металлическим сердечником могут хорошо работать при условии жёсткости фланца, правильной центровки и контролируемой сборки. Всегда подбирайте конструкцию прокладки в соответствии с поверхностью фланца и номинальным давлением, а также определите метод проверки при вводе в эксплуатацию (метод детектора + критерии приёмки).

Как предотвратить отказ прокладки при установке?

Предотвратите отказ прокладки, контролируя соосность, состояние поверхности и метод приложения нагрузки на болты, а не “большим моментом затяжки”.”

Очистите и проверьте поверхности фланцев (без радиальных царапин, вмятин или остатков). Убедитесь в параллельности фланцев и избегайте выравнивания смещённого трубопровода затяжкой болтов. Затягивайте крестовым методом в несколько проходов (например, ~30% → ~60% → 100%), затем выполните контрольный проход по кругу. Используйте калиброванные инструменты и стабильную смазку, чтобы момент затяжки был надёжным индикатором нагрузки на болт.

Почему прокладки протекают в водородных системах?

Утечки водорода часто возникают из-за потери нагрузки на болтах, неравномерного напряжения прокладки и мелких путей утечки, которые были бы “прощающими” для газов с более крупными молекулами.

Малый молекулярный размер водорода и его поведение в некоторых уплотнительных материалах снижают запас прочности. Добавьте циклическое давление/температуру и разброс момента затяжки, и соединение может опуститься ниже напряжения прокладки, необходимого для герметичности. На практике большинство стойких утечек связано с: (1) соосностью/поворотом, (2) повреждением поверхности, (3) несоответствием прокладки или (4) неконтролируемой затяжкой.

Как часто следует проверять прокладки в водородных системах?

Проводите инспекцию на основе риска: интенсивности циклов, уровня давления и последствий утечки.

Типичный инженерный интервал — каждые 3–6 месяцев для планового контроля, а также после значительных циклов температуры/давления или технического обслуживания. Используйте методы обнаружения H2 вместо только визуальных проверок и документируйте условия эксплуатации на момент инспекции, чтобы можно было диагностировать прерывистые утечки, связанные с циклическими нагрузками.

Можно ли повторно использовать прокладку после разборки?

В критических водородных системах рассматривайте прокладки как одноразовые.

После сжатия многие прокладочные системы теряют упругость или демонстрируют отпечатки повреждений, изменяющие поведение утечки. Повторное использование увеличивает неопределённость и затрудняет диагностику первопричины. Если соединение необходимо разобрать, замените прокладку и повторно проверьте состояние поверхности и соосность.

Требуется ли повторная затяжка после опрессовки или первого теплового цикла?

Иногда — но только в рамках определённой процедуры.

Ослабление/релаксация прокладки может снизить нагрузку на болты после первого периода стабилизации. Если ваша процедура допускает повторную проверку, выполните её в контролируемых условиях (по схеме, с документацией и в пределах проектных ограничений). Если утечка сохраняется, разборка и исправление соединения (выравнивание, состояние поверхности, повреждение прокладки) обычно более надёжны, чем многократное увеличение момента затяжки.