Необходимо предотвращать утечки во фланцевых соединениях высоконапорных систем, так как это защищает людей, снижает количество незапланированных остановок и ограничивает риск утечки содержимого. В расследованиях утечек, о которых сообщается, проблемы, связанные с фланцами, могут составлять значительную долю инцидентов (точная пропорция зависит от отрасли, объёма отчётности и того, что считается “связанным с фланцами”). Полевые работы показывают ту же закономерность: большинство утечек вызвано не одной ошибкой, а цепочкой небольших отклонений — неподходящей прокладкой для условий эксплуатации, неравномерным усилием затяжки болтов, повреждением поверхности фланца и внешними нагрузками от трубопровода, которые постепенно разгружают прокладку.

Один часто цитируемый в обсуждениях инцидентов утечек источник исследований сообщает, что отказы, связанные с фланцами, составляют 30–50% зарегистрированных инцидентов утечек. Рассматривайте этот диапазон как “контекст”, а не универсальную константу. Практический вывод остаётся неизменным: если вы контролируете выбор прокладки, сборку соединения и внешние нагрузки, вы устраняете большинство распространённых путей отказа.

Точное проектирование и дисциплинированная сборка важнее заявлений брендов. Если ваша команда использует признанное руководство по сборке соединений (например ASME PCC-1) и вы закупаете фланцы, соответствующие вашему стандарту проектирования (например ASME B16.5), вероятность хронической утечки резко снижается. Для закупок или согласования спецификаций также полезно заранее определить тип фланца и выбор уплотнительной поверхности (RF/FF/RTJ) — см. обзор производства нержавеющих фланцев Sunhy здесь: производитель нержавеющих фланцев.

| Стандарт | Требование к герметичности |

|---|---|

| API 598 | Пузырьки воздуха или капли воды не допускаются |

| API 6D | Нулевая утечка для клапанов с упругими седлами |

| MSS SP-61 | Допустимые нормы утечки для клапанов с металлическими седлами |

| FCI 70-2 | Подробные рекомендации по допустимым нормам утечки |

Приведенная выше таблица полезна для понимания того, как различные отрасли определяют “допустимую утечку” (часто для клапанов). Для болтовых фланцевых соединений ваша повседневная работа обычно больше опирается на руководства по сборке соединений (например ASME PCC-1) и, когда вам требуется расчет/проверка пропускной способности и герметичности соединения, стандарты, такие как EN 1591-1. Используйте правильное “семейство стандартов” для решения конкретной задачи.

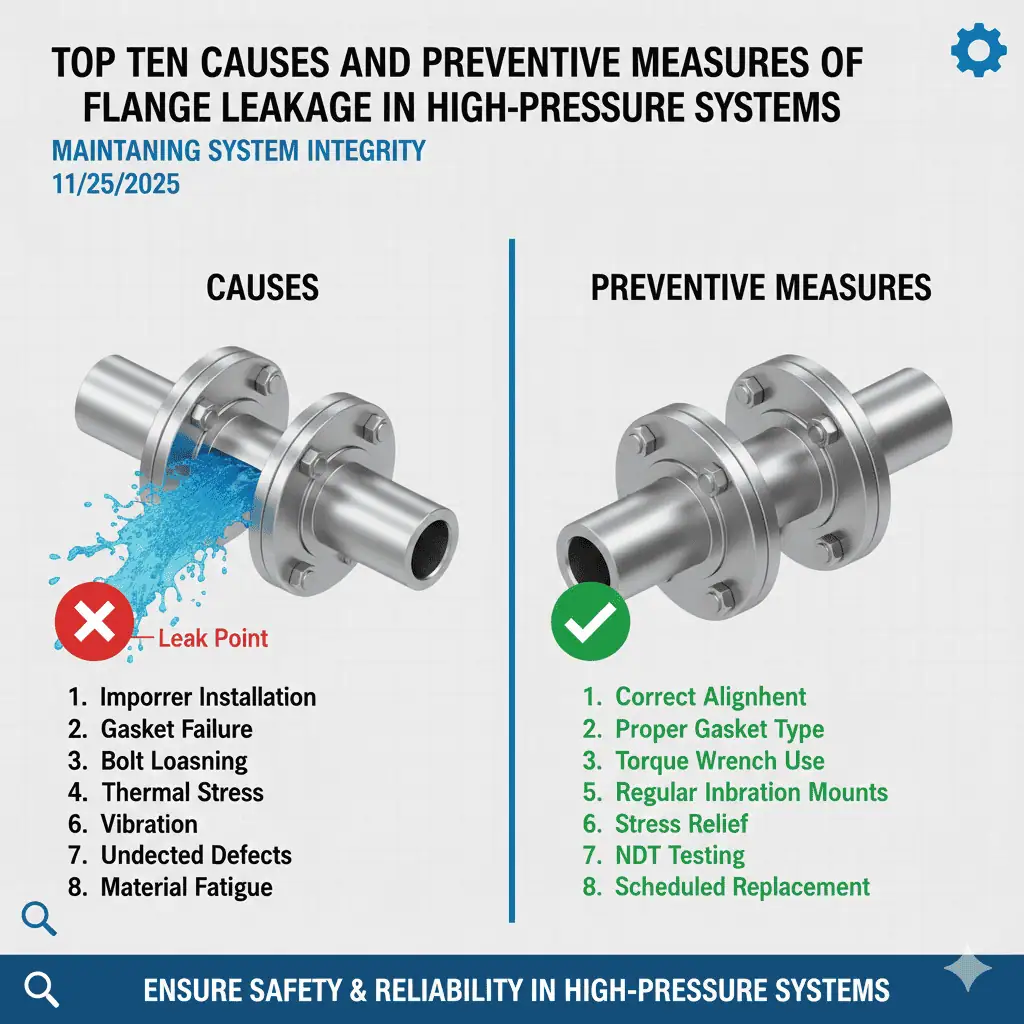

Вы часто сталкиваетесь с десятью основными причинами: неправильный выбор прокладки, недостаточная затяжка болтов, повреждение поверхности фланца, перекос, недостаточная гибкость трубопровода, чрезмерное механическое усилие, неправильное размещение опор, задиры прокладки и проблемы с нагрузкой на болты, коррозия и эрозия, а также вибрация и усталость болтов. Сосредоточьтесь на практических проверках и повторяемом методе затяжки, чтобы обеспечить стабильность и герметичность ваших систем.

Причины утечек фланцев

Неправильный выбор прокладки

Вам необходимо выбирать правильную прокладку для каждого фланцевого соединения. При расследовании отказов проблемы с прокладками часто связаны с выбором и установкой, а не с “случайными дефектами”. Отраслевые руководства отмечают, что значительная часть отказов прокладок связана с установкой — один из опубликованных документов по передовым практикам указывает, что неправильная установка может быть основной причиной во многих случаях. Этот справочник по передовым практикам установки прокладок является надежной основой для понимания того, что такое “правильная” установка.

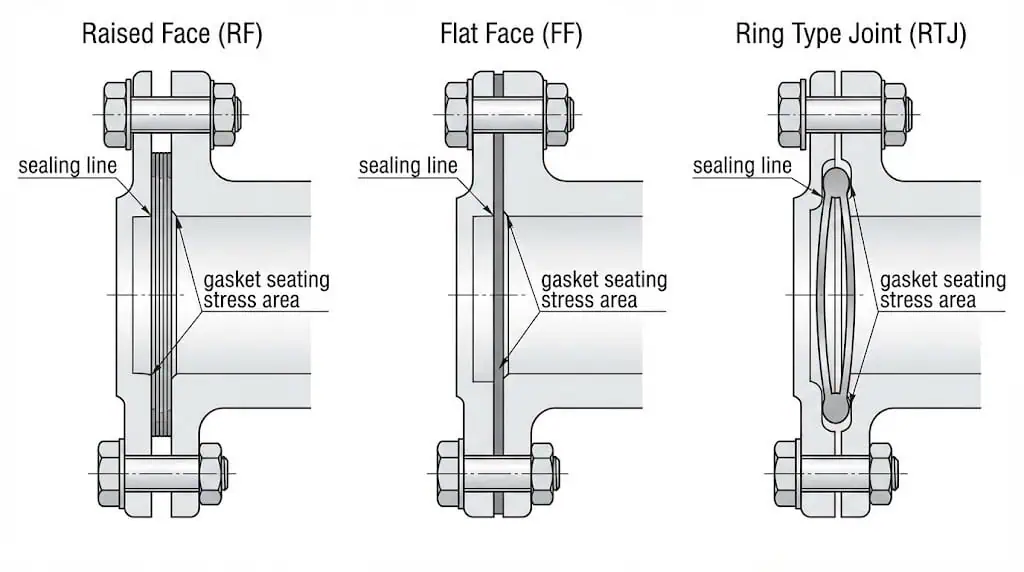

Ошибки выбора проявляются предсказуемым образом: неправильная конструкция прокладки для типа поверхности фланца (RF/FF/RTJ), неподходящий материал для среды и несоответствие между требуемым напряжением посадки и тем, что может обеспечить размер вашего болта/шпильки. Полезное правило из практики: если вы не можете объяснить, как прокладка герметизирует (и какая нагрузка ей нужна), вы действуете наугад.

- Соответствие типа поверхности типу прокладки: RF обычно использует спирально-навитые или каммпрофильные прокладки; RTJ использует кольцевые соединения; FF часто требует полного покрытия поверхности (и контроля плоскостности). Если вам нужен быстрый обзор выбора типа поверхности, сравнение Sunhy поможет: Raised Face vs Flat Face фланец.

- Подтвердите химическую + температурную совместимость: PTFE может течь под нагрузкой; графит выдерживает температуру, но может ускорять щелевую коррозию в хлоридной среде при наличии воды.

- Проверьте несущую способность болтов: напряжение посадки не является “свободным” — оно зависит от размера шпильки, класса, смазки и разброса соотношения момент–преднатяг.

- Проверьте отделку поверхности фланца: выбранная прокладка может требовать определённого диапазона шероховатости поверхности; слишком гладкая может протекать, слишком грубая может разрезать прокладку.

Пример из практики (ошибка выбора): Соединение Class 600 RF на горячем масле начало протекать после запуска. Прокладку заменили со спирально-навитой на мягкую листовую, чтобы “упростить герметизацию”. Утечка вернулась в течение нескольких часов, потому что мягкая прокладка выдавилась под температурой и ослаблением усилия затяжки болтов. Возврат к правильной конструкции прокладки и повторная затяжка с контролируемыми, поэтапными проходами решили проблему.

Совет: Не рассматривайте прокладки как взаимозаменяемые “расходные материалы”. Используйте документированный метод выбора, затем зафиксируйте его в вашем стандарте технического обслуживания. Если вам нужен пошаговый справочник по сборке, это руководство Sunhy является хорошей внутренней базой: 4 шага для достижения нулевой утечки при сборке фланцев.

Недостаточная затяжка болтов

Неправильные методы затяжки часто приводят к утечкам на фланцах, потому что момент затяжки является лишь косвенным способом достижения натяжения болта. Трение (резьба + опорная поверхность гайки), выбор смазки и состояние поверхности вызывают разброс момента. Практический способ уменьшить вариацию — использовать документированный метод затяжки (например, поэтапные проходы, затяжка по крестообразной схеме и контролируемая смазка) и следовать признанному руководству, такому как ASME PCC-1.

Если вы не затягиваете болты равномерно или до правильного целевого натяжения, вы создаете локальное низкое напряжение на прокладке. Это становится путем утечки под давлением или тепловыми циклами. Также следите за релаксацией нагрузки болта после нагрева — температура и ползучесть/релаксация прокладки могут разгрузить соединение, особенно в первом рабочем цикле. Для подробного инженерного обсуждения того, как трение, температура и детали сборки влияют на нагрузку болта, эта ссылка по затяжке полезна: Соображения по затяжке (Часть I).

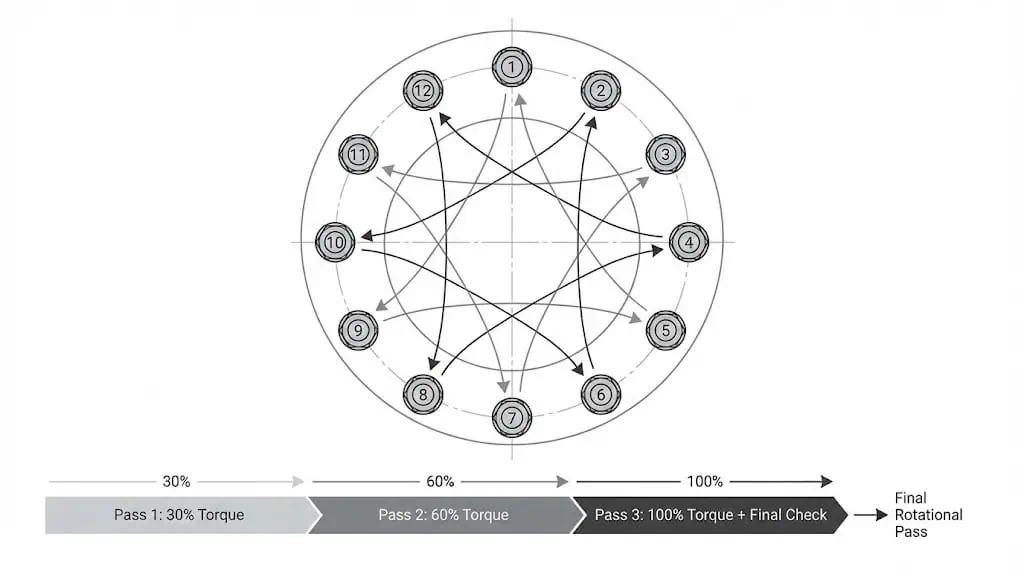

Пример из практики (ошибка сборки): Команда технического обслуживания затянула 12-болтовый фланец “по кругу”. Соединение прошло холодное гидроиспытание, но дало течь при прогреве. Повторная затяжка с использованием крестообразной схемы с поэтапными проходами (30% → 60% → 100%) и финальным проходом с поворотом стабилизировала напряжение на прокладке и устранила утечку.

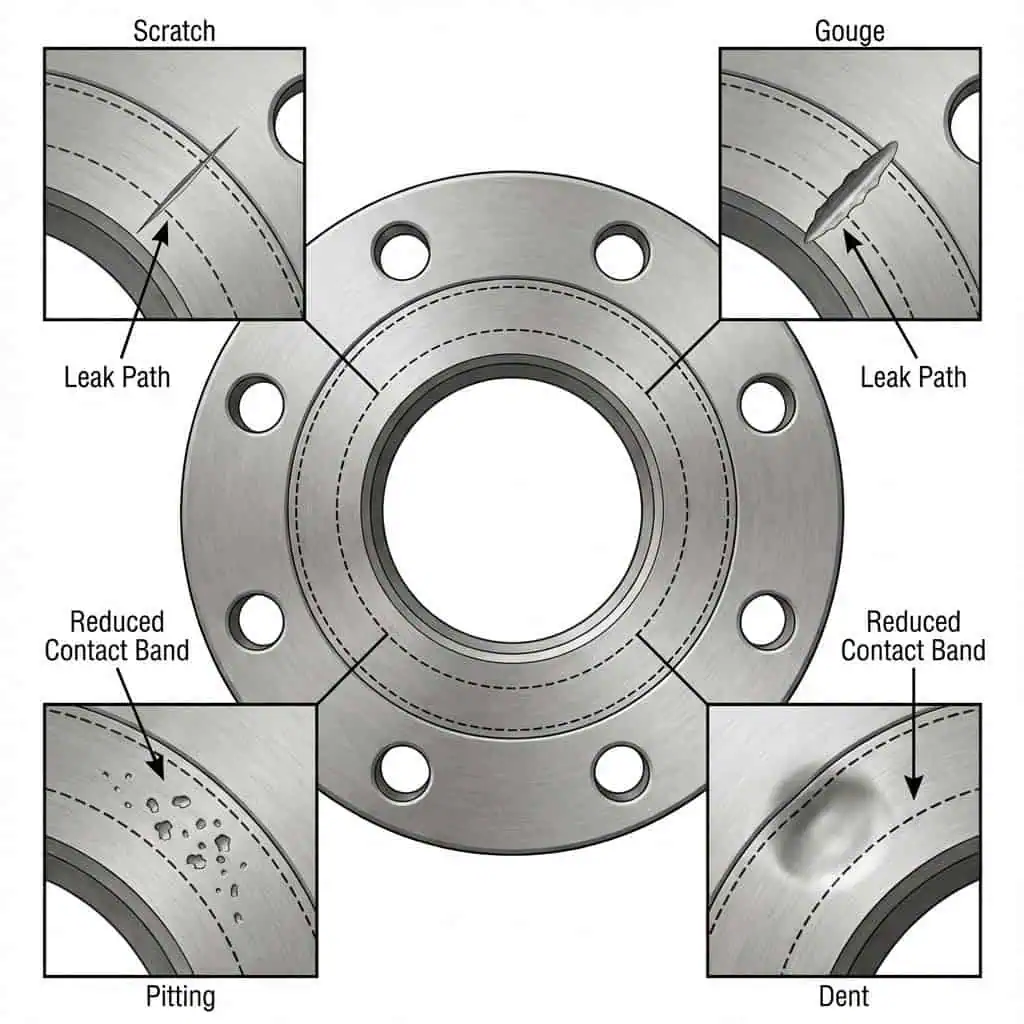

Повреждение поверхности фланца

Повреждение фланца является основной причиной утечек, потому что дефекты поверхности нарушают линию уплотнения. Шероховатость поверхности важна в двух аспектах: глубокие царапины создают канал обхода, а неправильная общая шероховатость может уменьшить “врезание” прокладки или разрезать её. Практическая отраслевая ссылка о видах повреждений и их значении здесь: Наиболее распространенные типы повреждений фланца включают:

| Тип | Описание | Причины |

|---|---|---|

| Царапины | Узкие, удлинённые отметины с острым дном | Образуются острыми предметами, такими как проволочные щётки или зубила |

| Выбоины | Широкие, удлинённые отметины с тупым, закруглённым дном | Вызываются тупыми предметами, такими как отвёртки или домкраты для фланцев |

| Раковины | Небольшие округлые участки потери материала из-за коррозии | Часто возникают группами, указывая на локальную коррозию |

| Вмятины | Острые или тупые невытянутые области, вызванные ударом | Возникают в результате столкновений оборудования при позиционировании фланцев |

Даже незначительные радиальные царапины могут нарушить герметичность в условиях высокого давления. Если вы используете спирально-навитые или каммпрофильные прокладки, убедитесь, что чистота обработки поверхности фланца находится в допустимом диапазоне для данного типа прокладки — слишком грубая поверхность может повредить прокладку; слишком гладкая может снизить фрикционное “сцепление”. В широко используемом справочнике по прокладкам объясняется, почему чистота поверхности является частью системы уплотнения (а не косметической деталью): Справочник по прокладкам FSA.

Пример из практики (повреждение при обращении): Бригада очищала выступ фланца стальной щёткой, создав кольцевые царапины. Соединение “выглядело чистым”, но дало течь под давлением. Повторная обработка поверхности до правильного профиля и замена прокладки устранили течь без изменения класса фланца или типа прокладки.

Прецизионно изготовленные фланцы Sunhy проходят проверку поверхности для минимизации предотвратимых дефектов, но на объекте всё равно требуется соблюдать дисциплину обращения — большинство повреждений поверхности происходит во время технического обслуживания, а не при производстве.

Несоосность фланцев

Несоосность и неправильная сборка создают неравномерное распределение давления по прокладке и также могут вызвать изгиб фланцевого кольца. На практике худшей привычкой является “стягивание фланцев болтами”. Это может привести к необратимой деформации фланца, повреждению прокладки и перегрузке шпилек. Если вам нужен технический разбор причин, по которым несоосность увеличивает риск нарушения герметичности, этот справочник по болтовым соединениям будет полезен: Болтовые соединения: соображения (Часть II).

- Неравномерное распределение давления

- Повышенные напряжения на трубопроводных и стыковых компонентах

- Снижение эффективности и повышенная вероятность утечек при циклическом давлении/температурных изменениях

- Ускоренный износ и усталость, особенно при наличии вибрации

Несоосность также ускоряет истирание прокладки во время сборки. Если прокладка смещается при стыковке фланцев, можно повредить уплотнительный слой ещё до того, как соединение подвергнется давлению.

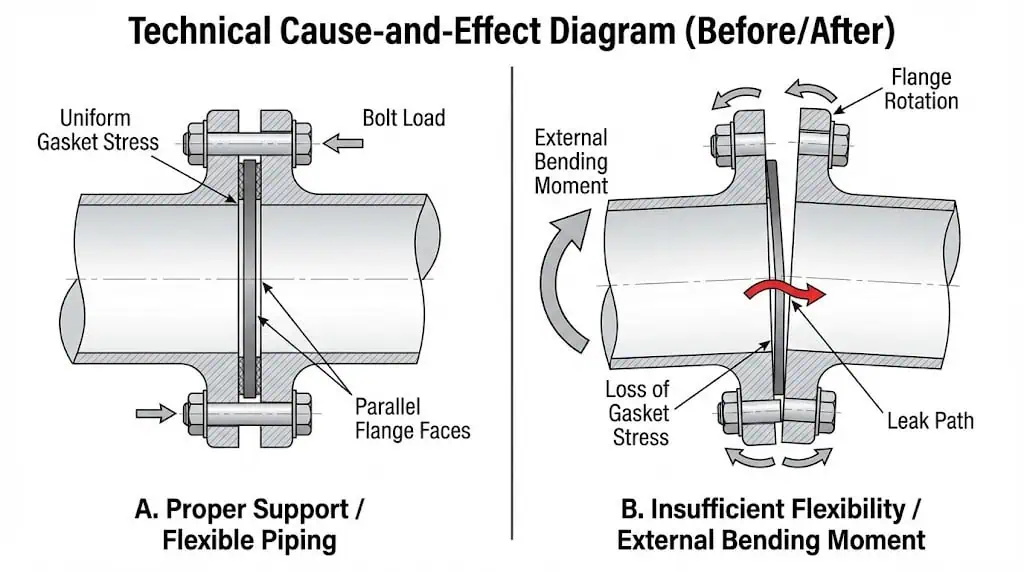

Недостаточная гибкость трубопровода

Недостаточная гибкость трубопровода проявляется в виде внешних нагрузок, которые поворачивают фланцевые поверхности, снижают напряжение на прокладке и открывают микро-пути утечек. Термическое расширение является распространённой причиной: система нагревается, рост трубы давит на патрубки оборудования, и фланец испытывает изгибающий момент, который он изначально не был “предназначен” выдерживать. Если вы проводите инженерную верификацию для критических условий эксплуатации, стандарты расчёта фланцевых соединений, такие как EN 1591-1 помогают связать внешние нагрузки, параметры прокладки и ожидания герметичности.

- Повышенные напряжения и нагрузки на фланцевых соединениях

- Повышенный риск утечки при динамических или тепловых нагрузках

- Необходимость стратегии гибкости и поддержки в проектировании трубопроводов

Практическая проверка: если для совмещения отверстий под болты требуется лом или таль, вероятно, у вас проблема с внешней нагрузкой. Сначала устраните подгонку трубопровода/опоры; не “решайте” её увеличением момента затяжки.

Чрезмерное механическое усилие

Приложение слишком большого механического усилия во время монтажа или эксплуатации может повредить фланец или прокладку. В системах высокого давления фланцевое соединение чувствительно к изгибающему моменту, кручению и осевым нагрузкам. Если эти нагрузки вызывают поворот фланца, напряжение на прокладке падает и начинается утечка — даже если значения момента затяжки выглядели правильными в день сборки.

Если вы наблюдаете повторные утечки на одном и том же соединении после замены прокладки, рассматривайте это как проблему “пути нагрузки”: несоосность, нагрузки от трубопровода или движение оборудования разгружают прокладку. Замена прокладки без устранения пути нагрузки обычно приводит ко второй утечке.

Неправильное размещение опор

Неправильное размещение опор увеличивает риск утечки фланца, создавая постоянный изгиб на соединении. Классическая картина на объекте — тяжёлый клапан или измерительный патрубок, расположенный рядом с фланцем, при этом ближайшая опора находится слишком далеко. Этот вес превращается в изгибающий момент и постепенно воздействует на прокладку.

Используйте опоры для устранения изгиба с фланцевого соединения, а не только для “удержания трубы”. Если ваши опоры позволяют линии провисать после запуска, усилие затяжки болтов конкурирует с гравитацией и вибрацией.

Повреждение прокладки и проблемы с нагрузкой на болты

Повреждение прокладки и неравномерная нагрузка на болты являются частыми причинами утечек через прокладку. Повреждение часто происходит при стыковке: прокладка протаскивается по поверхности из-за непараллельности фланцев или её неправильного центрирования. Неравномерная нагрузка на болты затем фиксирует повреждённую прокладку на месте.

Используйте направляющие шпильки на крупных фланцах, сохраняйте поверхности параллельными при сборке и избегайте вращения одного фланца относительно прокладки. Если используется смазка, наносите её равномерно и документируйте это — изменение смазки меняет соотношение момент–преднатяг.

Коррозия и эрозия

Коррозия представляет серьёзную угрозу целостности фланцев, особенно при наличии влаги и хлоридов. Наиболее распространёнными формами на поверхностях фланцев являются щелевая коррозия (под прокладкой) и точечная коррозия. Щелевая коррозия возникает в узких, обеднённых кислородом зазорах между фланцем и прокладкой; точечная проявляется в виде мелких полостей и может группироваться. Нержавеющие стали не являются “коррозионностойкими” — концентрация хлоридов, температура, отложения и застойные щели определяют результат. Для чёткого технического объяснения механизмов точечной и щелевой коррозии в нержавеющих сталях полезна эта ссылка: SSINA: Точечная и щелевая коррозия.

- Щелевая коррозия: локализованная, трудно обнаруживаемая на ранней стадии, часто под прокладками и отложениями

- Точечная коррозия: мелкие язвы (иногда сгруппированные), которые могут стать точками инициирования утечек

Пример из практики (коррозия под прокладкой): На трубопроводе морской воды возникали повторяющиеся утечки на одном и том же фланце. Прокладка заменялась дважды без улучшений. После разборки под контактной полосой прокладки были обнаружены язвы щелевой коррозии. Решением была перешлифовка фланца, изменение стратегии прокладок и внедрение промывки/инспекции для предотвращения скопления солевых отложений в щели.

Нержавеющие фланцы Sunhy устойчивы к коррозии при правильном подборе под условия эксплуатации, но контроль коррозии — это системное решение: марка материала, отложения, дренаж, выбор прокладки и инспекция взаимодействуют.

Вибрация и усталость болтов

Вибрация может ослабить крепёж со временем и ускорить усталость болтов, если соединение испытывает проскальзывание. В условиях вибрации трение резьбы само по себе не является надёжным механизмом фиксации — это классический вывод в справочниках по крепёжным изделиям. Для практического инженерного объяснения механизма ослабления и того, что фактически предотвращает его (предотвращение проскальзывания соединения и использование положительной фиксации при необходимости), см.: Bolt Science: Vibration loosening of bolted fasteners.

Пример из практики (вибрация): Линия возвратно-поступательной машины периодически протекала на фланце, который “проходил” проверку момента затяжки. Основной причиной было проскальзывание соединения под вибрацией. Улучшение опор, снижение передачи вибрации и добавление задокументированной стратегии фиксации стабилизировали нагрузку на болты и остановили утечку.

Примечание: Если вибрация является частью рабочего цикла, рассматривайте удержание нагрузки на болты как конструктивное требование, а не как запоздалую меру обслуживания.

Предотвращение повреждения фланцев

Правильный выбор прокладки

Вы предотвращаете утечки на фланцах, выбирая правильную прокладку для вашей системы и устанавливая её контролируемым способом. Перед установкой, проверьте поверхности фланцев на чистоту, обработку и повреждения. Никогда не используйте повторно старые прокладки и избегайте “импровизации на месте”, например, добавления смазки, если это явно не разрешено процедурой установки прокладки.

Каждый тип прокладки — мягкая листовая, спирально-навитая, каммпрофиль, кольцевое соединение — подходит для конкретного сочетания поверхности, давления и температуры. Стандартизируйте типы и размеры прокладок в ваших операциях, где это возможно, но не стандартизируйте сверх того, что может выдержать эксплуатация.

Лучшие практики выбора прокладки:

- Подбирайте материалы и конструкцию прокладок в соответствии со средой, температурой и давлением (включая аварийные условия, а не только нормальную работу).

- Убедитесь в совместимости уплотнительных поверхностей (RF/FF/RTJ) и ожидаемой шероховатости поверхности.

- Используйте задокументированный метод сборки (например ASME PCC-1) и ведите записи для обеспечения повторяемости.

Совет: Если на вашем предприятии повторяются утечки после “плановой замены прокладки”, добавьте этап проверки: подтвердите чистоту обработки поверхности фланца + параллельность, а также метод нагружения болтов. Простая замена прокладки часто лишь устраняет симптом.

Правильная затяжка болтов

Правильная затяжка болтов обеспечивает надёжное уплотнение и предотвращает повреждение фланца. Используйте калиброванные инструменты и соблюдайте последовательность затяжки по диагонали. Для ответственных соединений, где это возможно, рассмотрите методы контроля натяжения (гидравлическое натяжение, устройства индикации нагрузки), поскольку только момент затяжки может скрывать большой разброс усилия затяжки.

Последовательность затяжки болтов:

- Слегка затяните первый болт.

- Перейдите к болту напротив для второго болта.

- Перейдите на 1/4 оборота по кругу для третьего болта.

- Перейдите к болту напротив для четвёртого болта.

- Продолжайте эту последовательность, пока все болты не будут затянуты.

Этапы приложения момента затяжки:

- Начните с ~30% от конечного целевого значения в первом проходе (по диагонали).

- Увеличьте до ~60% во втором проходе (та же схема).

- Завершите на 100% в финальном проходе, затем выполните финальный вращательный проход для учета релаксации и эффектов посадки.

Примечание: Равномерная нагрузка болтов предотвращает вращение фланца и снижает риск утечки. Поддерживайте смазку постоянной — изменение смазки меняет соотношение момент–преднатяг. Техническое обсуждение этих эффектов представлено здесь: Соображения по затяжке (Часть I).

Контроль поверхности фланца

Вы должны контролировать поверхности фланцев для выявления дефектов, которые могут вызвать утечку. Неразрушающие методы могут помочь вам обнаружить коррозию и потерю толщины стенки без ненужной разборки. Один пример метода — Фазовый ультразвуковой контроль (PAUT), который может поддерживать скрининг механизмов коррозии, вызывающих повреждение под прокладкой.

| Особенность | Описание |

|---|---|

| Невскрывающий контроль | Контроль без разборки |

| На месте и в рабочем режиме | Проводите инспекции во время работы системы |

| Экономически эффективный | Сократите время простоя и затраты на демонтаж |

| Обнаружение коррозии | Выявляйте коррозию и измеряйте потерю материала |

| Безопасность | Устраните риски от открытых фланцев |

Совет: Добавьте “проверку состояния поверхности” в план работ с прокладками: визуальные повреждения, зона точечной коррозии под прокладкой и быстрая проверка чистоты поверхности (компаратор). Многие повторяющиеся утечки повторяются, потому что никто не проверяет состояние поверхности перед повторной сборкой.

Точная центровка фланцев

Точная центровка предотвращает виды повреждения фланцев и обеспечивает стабильное напряжение прокладки. Используйте центровочные штифты или инструменты для центровки фланцев для правильного позиционирования фланцев. Очистите все поверхности и проверьте, что концы труб прямые и перпендикулярные. После монтажа проверьте сварные швы и проведите испытание давлением для подтверждения отсутствия утечек.

Этапы центровки:

- Очистите фланцы и трубы.

- Используйте инструменты для центровки для точной подгонки.

- Размечайте фланцы для правильной центровки.

- Измеряйте расстояния для обеспечения однородности.

- Регулируйте с помощью прокладок или дистанционных втулок по мере необходимости.

Примечание: Если вам нужно “принудительно” центрировать с помощью шпилек, остановитесь и сначала исправьте состояние трубопровода/опоры. Болты не являются инструментами для центровки.

Гибкая конструкция трубопровода

Гибкая конструкция трубопровода снижает напряжение на фланцевых соединениях и предотвращает утечки через фланцы. Используйте стандарт фланцев, соответствующий вашей конструкторской основе (например ASME B16.5) и следуйте руководству по сборке (например ASME PCC-1). Когда внешние нагрузки значительны, рассмотрите подходы к расчёту/проверке, такие как EN 1591-1.

| Стандарт проектирования | Описание |

|---|---|

| ASME B16.5 | Основы размеров фланцев и давления/температуры для многих трубопроводных систем |

| ASME PCC-1 | Руководство по сборке для обеспечения целостности соединения и напряжения прокладки |

- Гибкие трубопроводы компенсируют тепловое расширение и перемещения.

- Правильное проектирование уменьшает вращение фланца и помогает сохранить герметичность соединения.

Контролируемое механическое усилие

Контролируйте механическое усилие при монтаже, чтобы избежать повреждения фланца. Затягивайте болты крестообразно для равномерного распределения напряжения. Вместо стремления к “максимальному моменту затяжки” ориентируйтесь на диапазон напряжения болтов, который обеспечивает требуемое напряжение прокладки без текучести шпилек или вращения фланца. На практике целевое значение зависит от класса шпильки, состояния смазки, типа прокладки и геометрии соединения. Практическое инженерное обсуждение целевых значений напряжения болтов и контроля сборки приведено в этой технической записке: Напряжение болтов в болтовых фланцевых соединениях (обсуждение ASME PCC-1).

Шаги контроля механического усилия:

- Начальный проход: Затяните болты до ~30% от конечного целевого значения крестообразно.

- Второй проход: Увеличить до ~60% в той же последовательности.

- Финальный проход: Затянуть до 100% в той же последовательности, затем выполнить вращательный проход для обнаружения ослабления.

Совет: Избегайте перетяжки. Вы можете раздавить прокладки, повернуть фланцы, и всё равно будет течь — потому что создали неравномерное напряжение прокладки, а не “больше герметичности”.”

Стратегическое размещение опор

Стратегическое размещение опор предотвращает повреждение фланцев за счёт поддержания соосности и снижения постоянного изгиба. Выбирайте расстояние между опорами на основе диаметра трубы, материала и плотности среды. Используйте жёсткие, пружинные или скользящие опоры по мере необходимости и определите точки крепления, где необходимо контролировать перемещение.

| Учёт опор | Описание |

|---|---|

| Расстояние между опорами | Определяется диаметром трубы, материалом и плотностью среды |

| Тип опоры | Жёсткие, пружинные или скользящие опоры для различных требований |

| Точки крепления | Неподвижные точки для предотвращения перемещения во всех направлениях |

- Регулярные проверки квалифицированным персоналом обеспечивают целостность системы.

- Включите опоры, ограничители и фланцевые соединения в тот же план проверки.

Управление нагрузкой на прокладку

Вы обеспечиваете надёжное уплотнение, правильно управляя нагрузкой на прокладку. Затягивайте болты методом, контролирующим натяжение болта (а не только момент затяжки). Используйте несколько проходов и поддерживайте параллельность фланцев. Если ваша процедура включает повторную затяжку после термоциклирования, следуйте рекомендациям производителя прокладки — некоторые типы прокладок и условия эксплуатации не допускают “горячей повторной затяжки” без дополнительных мер безопасности.

Шаги управления нагрузкой на прокладку:

- Убедитесь, что фланцы параллельны перед затяжкой.

- Используйте задокументированный крестообразный шаблон и поэтапные проходы.

- Контролируйте смазку последовательно и фиксируйте её как часть плана работ.

Защита от коррозии

Коррозия и щелевая коррозия угрожают целостности фланцев. Выбирайте материалы и методы обслуживания на основе фактического механизма коррозии. Работа нержавеющей стали в хлоридах зависит от температуры, отложений и щелей; “316” не является гарантией. Для технического обзора факторов риска точечной/щелевой коррозии см.: Рекомендации SSINA. Если ваша система находится на побережье, в море или использует морскую воду/рассол, добавьте контроль отложений и проверку под прокладкой в вашу рутину.

| Тип покрытия | Преимущества |

|---|---|

| Эпоксидные покрытия | Отличная адгезия, долговечность и химическая стойкость |

| Полиуретановые покрытия | Гибкие, долговечные, высокая стойкость к истиранию и УФ-излучению |

| Цинконаполненные грунтовки | Обеспечивает катодную защиту, эффективна в морских условиях. |

- Планируйте инспекции и используйте неразрушающие методы для обнаружения скрытой коррозии.

- Контролируйте отложения, дренаж и застойные щели в области соединения фланец/прокладка.

- Рассмотрите использование сплавов более высокого класса (например, дуплексных) в условиях высокого хлоридного напряжения, если это оправдано риском.

Примечание: При повторяющихся утечках с видимой точечной коррозией под зоной прокладки прекратите “замену прокладок”. Перешлифуйте/замените поверхность фланца и устраните причину коррозии (хлориды, отложения, застойные щели).

Контроль вибрации

Контроль вибрации предотвращает усталость болтов и утечки через фланец, исключая проскальзывание соединения и потерю преднатяга. Используйте стратегию опор, снижающую передачу вибрации, и применяйте метод стопорения, соответствующий риску. Справочники по крепёжным изделиям подчёркивают, что ослабление от вибрации вызвано относительным движением и проскальзыванием соединения; предотвращение проскальзывания является первоочередной задачей: Объяснение Bolt Science.

Методы контроля вибрации:

- Улучшите опоры и фиксаторы для снижения вибрации в соединении фланца.

- Используйте методы фиксации, соответствующие условиям эксплуатации и критичности соединения (не полагайтесь на “дополнительный момент затяжки”).

- Устанавливайте гибкие соединители там, где они снижают передаваемую вибрацию, не создавая новых путей передачи нагрузки.

- Включите проверку нагрузки на болты и мониторинг утечек в план технического обслуживания вибрирующего оборудования.

Совет: Рассматривайте вибрацию как первопричину. Если соединение проскальзывает, болты могут ослабнуть, даже если исходные значения момента затяжки были правильными.

Следуя этим стратегиям предотвращения повреждения фланцев, вы снижаете риск утечек, отказов и дорогостоящих простоев. Прецизионно спроектированные изделия помогают, но “результат без утечек” достигается за счёт конструкции соединения + правильной прокладки + правильной нагрузки на болты + контролируемых внешних нагрузок.

Распространённые утечки фланцев и решения

Выявление утечек фланцев

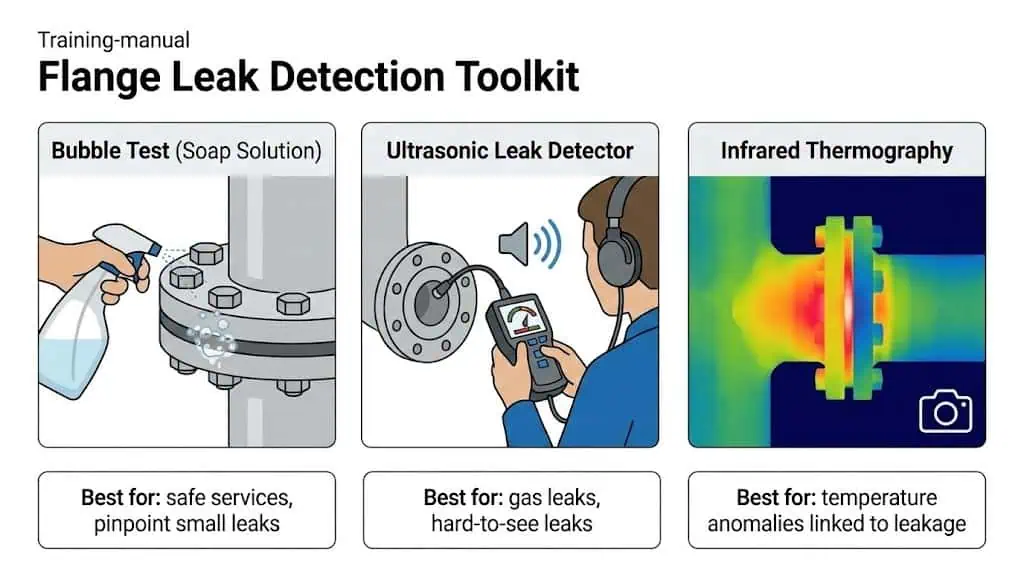

Вы можете обнаружить утечки фланцев на ранней стадии, сочетая базовые проверки с правильными диагностическими инструментами. Надёжный подход — это пошаговый метод: сначала визуальный осмотр, затем целенаправленное тестирование.

- Визуальный осмотр: Ищите влагу, коррозию, отложения или “следы промывки” вокруг фланца.

- Гидравлические испытания: Используйте гидростатические или пневматические методы в соответствии с процедурой вашего предприятия.

- Ультразвуковой контроль: Обнаружение утечки газа и контроль толщины вблизи соединения.

- Акустический мониторинг: Непрерывные датчики для раннего предупреждения в критических условиях эксплуатации.

- Инфракрасная термография: Температурные аномалии могут указывать на пути утечки.

| Диагностический инструмент/метод | Описание |

|---|---|

| Пузырьковый тест | Нанесите мыльный раствор и наблюдайте за появлением пузырьков на фланцевом соединении. |

| Ультразвуковые детекторы утечек | Обнаружение высокочастотных звуков от утечки жидкостей. |

| Испытание давлением | Уплотните фланец и контролируйте падение давления. |

| Аэрозоли для обнаружения утечек | Изменяют цвет при контакте с протекающей жидкостью. |

| Визуальный анализ зазора фланца | Проверьте наличие неравномерных зазоров, которые могут указывать на проворот или смещение. |

| Акустическая эмиссионная диагностика | Прослушивайте высокочастотные звуки от напряжённых материалов. |

| Инфракрасная термография | Обнаруживайте тепловые паттерны, связанные с утечками жидкости. |

Совет: Если утечка фланца появляется после прогрева (но не при холодном гидроиспытании), подозревайте релаксацию нагрузки болтов, проворот фланца от внешней нагрузки или ползучесть прокладки — а не просто “неправильный момент затяжки”.”

Стратегии быстрого реагирования

Быстрое реагирование на утечки фланцев снижает эскалацию и вторичные повреждения. Обучите вашу команду распознавать признаки утечек и применять контролируемый план реагирования в зависимости от опасности и среды.

- Используйте защитные кожухи фланцев там, где это оправдано для снижения риска разбрызгивания в опасных условиях эксплуатации (в рамках более широкой стратегии безопасности).

- Не используйте “более сильную затяжку” в качестве стандартного ответа — сначала проверьте соосность и путь нагрузки.

- Переходите к остановке/ремонту, когда среда или скорость утечки превышают ваши пределы безопасности.

- Используйте планирование инспекций, соответствующее программе норм вашего предприятия (многие объекты основывают управление инспекциями трубопроводов на стандартах, таких как API 570).

Полевой пример (повторная утечка): Соединение протекало три раза за шесть месяцев, несмотря на замену прокладки. Реальной проблемой была нагрузка на трубопровод от неукреплённого участка поблизости, который медленно поворачивал фланец при тепловых циклах. Корректировка опор и повторная затяжка болтов по контролируемой последовательности остановила повторение.

Используя эти решения, вы можете предотвратить утечки, уменьшить повреждение фланцев из-за коррозии и избежать отказов, связанных с давлением в вашей системе.

Вы можете предотвратить утечки фланцев, оставаясь проактивными в обслуживании и инспекциях. На многих предприятиях наибольшие улучшения достигаются за счёт стандартизации выбора прокладок, обучения дисциплине затяжки болтов и контроля внешних нагрузок. Для более глубокого внутреннего чтения по снижению утечек Sunhy также рассматривает связанный случай здесь: решения по утечкам фланцев в высоконапорных водородных системах.

| Стандарт | Область применения |

|---|---|

| ISO 6164 | Гидравлические высоконапорные системы |

| ANSI/ASME | Фланцы трубопроводов в США |

| API | Высоконапорные применения в нефтегазовой отрасли |

| DIN | Европейские и морские отрасли |

Будьте бдительны и применяйте эти профилактические меры, чтобы ваши системы оставались герметичными.

Часто задаваемые вопросы

Какая наиболее частая причина утечки фланца?

На практике наиболее распространённой первопричиной является низкое или неравномерное напряжение прокладки.

Это происходит, когда выбор прокладки не соответствует условиям, нагрузка на болты неравномерна, поверхности фланцев повреждены или внешние нагрузки от трубопровода вызывают поворот соединения. Если устранить только один фактор (например, “новая прокладка”), утечка часто возвращается, если не исправлены нагрузка на болты и путь её передачи.

Как можно быстро обнаружить утечку на фланце?

Для безопасных сред можно использовать пузырьковый тест, а для утечек газа — ультразвуковое обнаружение.

- Нанесите мыльный раствор и ищите пузырьки (там, где это безопасно и разрешено).

- Используйте ультразвуковое устройство для обнаружения выходящего газа и определения источника.

Что следует делать при обнаружении протечки фланца?

Сначала следуйте процедуре безопасности на вашем предприятии, затем диагностируйте первопричину.

- Оцените опасность (среда, давление, температура) и решите, требуется ли остановка.

- Не прибегайте по умолчанию к “большему моменту затяжки”. Проверьте соосность, опоры и признаки поворота фланца.

- Заменяйте прокладку только после проверки состояния поверхности фланца и метода затяжки болтов.

Как часто следует проверять фланцы высокого давления?

Используйте интервалы, основанные на оценке рисков, а не фиксированные календарные сроки.

Высоконапорные фланцы следует проверять при вводе в эксплуатацию, после первого теплового цикла, когда это возможно, а затем согласовывать с программой инспекции вашего предприятия (часто управляемой по стандартам, таким как API 570). Увеличьте частоту проверок там, где присутствуют вибрация, тепловые циклы, хлориды или история повторного обслуживания.

- Включайте визуальные проверки во время обходов, где это возможно.

- Используйте целенаправленные методы неразрушающего контроля (УЗК/ФАУК), где вероятны механизмы коррозии.

Можно ли повторно использовать прокладки при ремонте фланца?

Нет. Не следует повторно использовать прокладки.

После сжатия характеристики восстановления и герметичности прокладки изменяются. Повторное использование увеличивает риск утечки, особенно в условиях высокого давления или тепловых циклов.