Фланец — это интерфейс болтового соединения, используемый для подключения труб, клапанов, насосов и оборудования путём преобразования преднатяга болтов в напряжение посадки прокладки для контроля утечек. В практической работе на предприятии “фланец” редко выходит из строя сам по себе; утечки почти всегда сводятся к состоянию поверхности + выбору прокладки + контролю нагрузки болтов + соосности. В 2025 году фланцы остаются основополагающими, поскольку глобальные размерные стандарты и спецификации материалов делают соединение предсказуемым при правильной сборке. Прогнозируемый глобальный размер рынка промышленных фланцев в 2025 году составляет 6,1 млрд долларов США, что отражает, насколько широко фланцевые соединения всё ещё применяются в инфраструктуре.

Если вам нужен быстрый инженерный ответ перед чтением полного руководства:

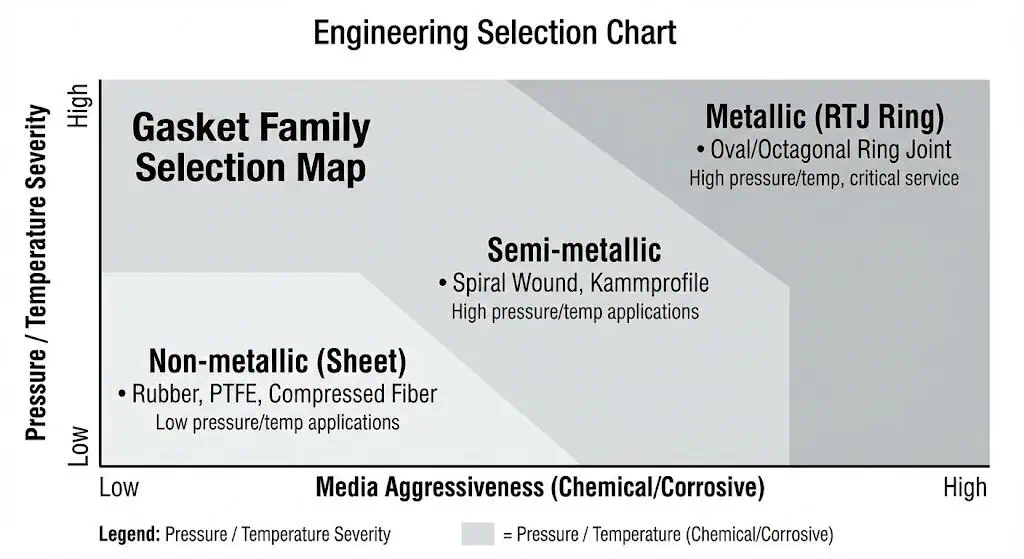

- Начните с условий проектирования: давление, температура и среда (включая ограничения по коррозии/сероводородному воздействию) определяют стандарт, тип поверхности, семейство прокладок и класс болтов.

- Согласуйте стандарты системы от начала до конца: Системы классов ASME/ANSI не являются размерно взаимозаменяемыми с DIN/EN PN без переходников.

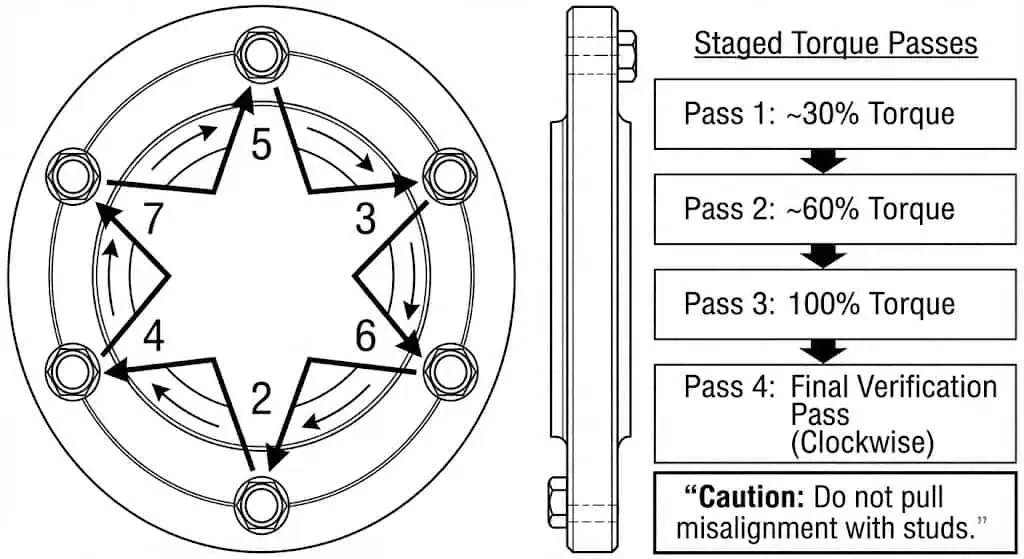

- Предполагайте, что соединение выживает или разрушается в зависимости от контроля усилия затяжки болтов: момент затяжки — лишь косвенный показатель; разброс трения и неправильная последовательность затяжки создают неравномерное напряжение прокладки и пути утечки.

- Никогда не “стягивайте” смещённые трубопроводы шпильками: смещение нагружает соединение и ослабляет преднатяг болтов после термических циклов.

Мы находим фланцы в широком спектре критических применений, от высоконапорных линий химических заводов до нефтегазовых НПЗ, водоочистных сооружений и электростанций. В последние годы наблюдается быстрый рост спроса и инноваций:

| Регион | СГР (2020-2024) | СГР (2025-2035) | Ключевые факторы |

|---|---|---|---|

| Соединённые Штаты | 3.8% | 4.9% | Реконструкция в нефтегазовой отрасли, модернизация энергетики |

| Индия | 5.6% | 7.3% | Проекты трубопроводов, расширение НПЗ |

Вы также можете извлечь выгоду из модернизаций, обусловленных техническим обслуживанием, таких как улучшенные технологии уплотнений, контролируемые процедуры затяжки и режимы инспекции, которые выявляют проблемы с фланцами до того, как они станут причиной остановки. Используйте это руководство для принятия обоснованных решений и устранения неисправностей фланцевых систем с помощью проверок, которые вы действительно можете выполнить в полевых условиях.

Реальность на объекте: Если фланец “продолжает протекать”, рассматривайте это как проблему системы соединения. Начните с повреждения поверхности и выравнивания, затем типа уплотнения и состояния болтов, затем метода затяжки. Многократная замена уплотнений без устранения первопричины просто приводит к потерям времени на простои.

Обзор фланцев: основы

Что такое фланцы?

Проще говоря, фланцы — это дискообразные интерфейсы, которые создают разъёмную границу давления между двумя компонентами. В отличие от сварки, которая является постоянной, фланцевое соединение является обслуживаемым: его можно открыть для осмотра, очистки или замены компонентов. Соединение герметизируется, потому что преднатяг болтов сжимает прокладку между двумя фланцевыми поверхностями. Это означает, что герметичность зависит от:

- Состояние поверхности: зазубрины, радиальные царапины на посадочной области или точечная коррозия создают пути утечки.

- Тип и толщина прокладки: прокладка должна соответствовать типу поверхности и условиям эксплуатации (пар, химикаты или вода).

- Контролируемое усилие затяжки болтов: неравномерное усилие затяжки болтов искажает фланцевые поверхности и создает локальное недостаточное сжатие.

- Выравнивание и поддержка: нагрузки от трубопровода могут ослабить преднатяг болтов после температурных циклов.

Если вам нужен быстрый функциональный обзор, связанный с типичными решениями на предприятии, см.: Что такое функция фланца и как он работает?

История и эволюция

Фланцы стали надёжными, когда стандартизация сделала размеры и материалы предсказуемыми — и когда практики применения прокладок и крепежа достигли зрелости. Как инженеры, мы можем проследить их эволюцию через этапы, которые напрямую связаны со снижением отказов:

- Ранние фланцы были простыми и не имели стандартизации, поэтому схемы расположения болтов и детали уплотнительных поверхностей различались у разных поставщиков, а ремонт становился делом догадок.

- Во время промышленной революции кованые фланцы и лучшие материалы прокладок увеличили допустимое давление и температуру, одновременно улучшив усталостные характеристики.

- К середине XX века появились глобальные стандарты. Организации, такие как ASME и API, опубликовали спецификации, сделав фланцы взаимозаменяемыми между проектами.

- В последние годы мы пользуемся преимуществами коррозионно-стойких сплавов (Duplex/Super Duplex, никелевые сплавы) и лучшего контроля сборки (калиброванные инструменты, документированные последовательности затяжки, процедуры контроля).

Важность в современной промышленности

Фланцы критически важны для безопасной и эффективной работы, поскольку обеспечивают контролируемое, инспектируемое уплотнение на стыках оборудования. В реальных условиях технического обслуживания фланцы выбираются не только по давлению/температуре, но и по частоте предполагаемого вскрытия соединения и последствиям возможной утечки:

- Надёжные соединения: предсказуемая схема расположения болтов + зона посадки прокладки = воспроизводимая сборка при правильном выполнении.

- Надёжное уплотнение: правильная комбинация поверхности фланца/прокладки/болтового соединения необходима для работы с опасными средами и паром.

- Доступность для обслуживания: можно изолировать и вскрывать соединения без резки труб — это напрямую сокращает объём работ при остановке.

- Нерарушающая разборка: инспекция и замена без огневых работ (критически важно на многих предприятиях).

- Адаптивность: различные типы фланцев по-разному справляются с вибрацией, температурными градиентами и циклическими нагрузками.

- Соответствие нормативным требованиям: использование признанных стандартов и документированных процедур сборки повышает проверяемость.

Мы видим, что фланцы широко используются в этих основных секторах:

- Нефтехимический сектор (крупнейший потребитель)

- Пищевая и напитковая промышленность (самый быстрорастущий сектор из-за требований гигиены и частой разборки для очистки)

- Нефтегазовая отрасль (расширяющаяся глобальная инфраструктура)

- Энергетика (паровые системы, где выбор прокладки и контроль усилия затяжки болтов являются обязательными)

Выбор материала важнее маркетинговых заявлений. Например, нержавеющие стали с молибденом (например, 316/316L) широко применяются, когда риск точечной коррозии от хлоридов выше, чем может выдержать 304/304L в том же температурном диапазоне — всегда проверяйте в соответствии с химическим составом среды и рабочей температурой. Кратким справочником по металлургии является руководство Nickel Institute по выбору и характеристикам нержавеющих сталей: Высокопроизводительные нержавеющие стали (Nickel Institute)

Дело (утечка, которая “не прекращалась”): Линия охлаждающей воды продолжала просачиваться после каждой замены прокладки. Причина: торцы фланцев имели радиальные задиры от агрессивной зачистки; прокладка не могла перекрыть канавки. Решение: переточить торец до требуемой чистоты поверхности, заменить прокладку на правильной толщины и затянуть по документально зафиксированной схеме крест-накрест. “Проблемная прокладка” не была проблемой.

Конструкция фланца и способы соединения

Базовая конструкция фланца

Стандартный промышленный фланец включает уплотнительный торец, проходное отверстие, отверстия под болты (окружность болтов) и, где применимо, ступицу/горловину, которая распределяет напряжения. Причина, по которой эти детали важны, проста: если геометрия фланца не соответствует стандарту, нельзя гарантировать совмещение при сборке, площадь посадки прокладки или поведение при номинальных давлении и температуре. Для информации о размерных пределах и конвенциях обработки торцов в распространённых фланцах с классом давления для технологических систем обратитесь к обзорам ASME B16.5 и стандартным перечням: ASME B16.5 (Фланцы трубопроводов и фланцевые фитинги)

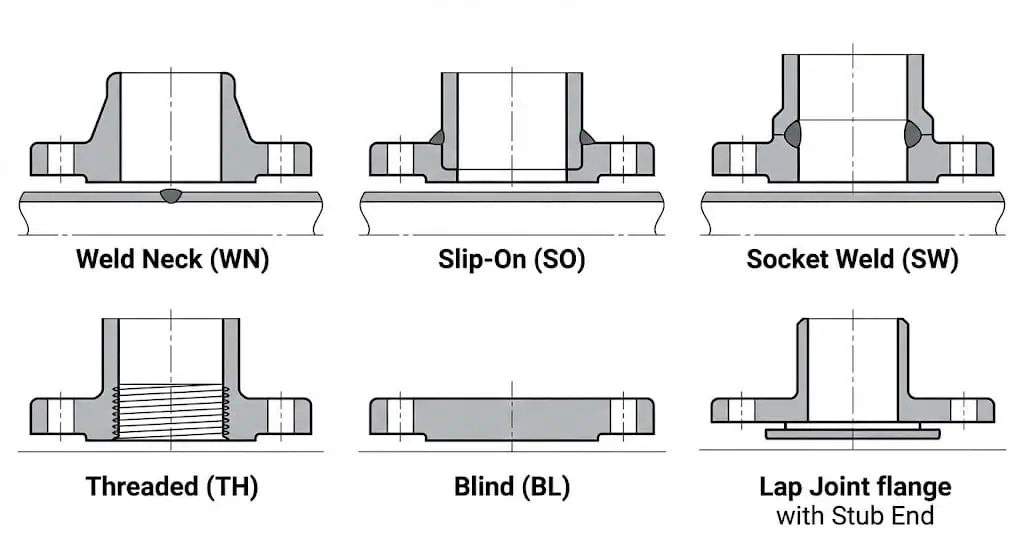

В таблице ниже приведены основные конструктивные особенности и уплотнительные поверхности распространённых фланцев, с которыми мы сталкиваемся на практике:

| Тип фланца | Конструктивные особенности | Уплотнительные поверхности |

|---|---|---|

| Фланец с приварной шейкой (Weld Neck) | Коническая горловина с V-образной канавкой для стыковой сварки; переход горловины эффективно распределяет напряжения. | Выступающая поверхность (RF), Соединение кольцевого типа (RTJ) |

| Фланец с накладкой | Внутренний диаметр больше диаметра трубы; фиксируется угловыми швами (внутренними и внешними). | Плоская поверхность (FF), Выступающая поверхность (RF) |

| Фланец под сварку в раструб | Труба вставляется в раструб фланца; требуется зазор 1,6 мм для теплового расширения. | Raised Face (RF) |

| глухим фланцем | Сплошной фланец без центрального отверстия; соответствует уплотнительной поверхности парного фланца. | FF, RF, RTJ |

| Фланец Lap Joint | Корпус фланца плюс отдельный патрубок; вращается на 360° для удобного совмещения болтов. | N/A (используется торец патрубка) |

| Фланцевая гайка с резьбой | Внутренняя резьба; подходит для труб с наружной резьбой (проверьте стандарт резьбы для вашего региона). | FF, RF |

Мы выбираем тип фланца на основе давления, температуры, циклических нагрузок, коррозионного запаса и необходимости повторяемого доступа для обслуживания. “Более дешёвый” фланец, вынуждающий к частым переделкам, не является дешёвым на действующем предприятии.

Как фланцы соединяют трубы и оборудование

Мы соединяем фланцы с трубами и оборудованием методами, обеспечивающими баланс прочности, контролепригодности и управляемости сборки. У каждого метода есть типичный вид отказа, на который следует планировать:

- Болтовое соединение: обслуживаемое и распространённое; отказы обычно возникают из-за неравномерной нагрузки на болты, несоответствия прокладки или нагрузок от перекоса.

- Сварное соединение: прочное и компактное; отказы часто возникают из-за плохого контроля сварочной процедуры, отсутствия неразрушающего контроля там, где требуется, или термической усталости в переходных зонах.

- Резьбовое соединение: быстрое; отказы часто возникают из-за повреждения резьбы, несоответствия герметика или ослабления от вибрации при циклической эксплуатации.

- Сварное соединение в раструб: прочное для малых диаметров; отказы часто возникают из-за щелевой коррозии в раструбе и отсутствия контроля зазора.

- Соединение с накладным фланцем: удобное для обслуживания; отказы часто возникают из-за неправильного материала/отделки накладного конца или неучтённого движения соединения в опорах.

- Соединение накладное (Slip-On): экономически эффективное; отказы часто возникают из-за более низкой усталостной прочности и вариабельности качества сварки.

Когда целостность соединения критична, задокументированная практика сборки имеет такое же значение, как и тип фланца. Часто упоминаемым руководством по сборке болтовых фланцевых соединений является ASME PCC-1 (Рекомендации по сборке болтовых фланцевых соединений на границе давления): ASME PCC-1 (ANSI Webstore)

Процесс сборки фланца (пошагово)

Дисциплинированная последовательность сборки — это разница между стабильным соединением и утечкой, которая возвращается после первого теплового цикла. Шаги ниже написаны так, как мы фактически выполняем их во время работ по остановке, а не как контрольный список из брошюры:

- Осмотр (поверхности + шпильки + гайки): Осмотрите поверхности фланцев при хорошем освещении; любая царапина, пересекающая посадочную зону, вызывает подозрения. Проверьте шпильки на сужение, заедание резьбы и коррозию. Замените сомнительный крепёж — не “надейтесь”, что растянутая шпилька выдержит нагрузку.

- Подготовка (очистка без повреждений): Удалите старый материал прокладки методами, не оставляющими царапин на поверхности. Очистите растворителем и высушите. Если в посадочной зоне есть точечная коррозия, требуется механическая обработка или инженерное решение с прокладкой — новые прокладки сами по себе не исправят геометрические повреждения.

- Совмещение (без принудительной затяжки болтами): Совместите фланцы так, чтобы отверстия под болты совпадали естественным образом. Если вам приходится стягивать фланцы рычагом, в трубопроводе присутствуют напряжения, которые позже разгрузят прокладку.

- Установка прокладки (центровка + правильный тип): Отцентрируйте прокладку; не допускайте её свисания в проходное отверстие (риск эрозии) или смещения от центра (неравномерное сжатие).

- Контроль смазки (единообразие): Нанесите указанную смазку на резьбу и опорные поверхности гаек единообразно. Изменение смазки меняет трение и, следовательно, достигаемый преднатяг при том же моменте затяжки.

- Предварительная затяжка вручную (посадка соединения): Сведите соединение равномерно. Если одна сторона смыкается первой, остановитесь и исправьте совмещение.

- Затяжка с моментом (крестообразная схема + поэтапная): Затягивайте по схеме "звезда" или "крест" в несколько проходов (обычно 30%, 60%, 100%). Затем выполните финальный проверочный проход в соответствии с процедурой на вашем объекте.

- Испытание (контролируемое опрессовывание): Повышайте давление медленно и наблюдайте. Если соединение подтекает при низком давлении, не “просто дотягивайте” — остановитесь и определите причину (тип прокладки, состояние уплотнительных поверхностей, соосность, разброс усилия затяжки болтов).

Кейс (утечка на паропроводе после запуска): Соединение на паропроводе класса Class прошло холодное гидроиспытание, но дало течь после прогрева. Причина: неравномерная нагрузка на болты из-за круговой последовательности затяжки + отсутствие повторной проверки после первого теплового цикла; прокладка ослабла, и соединение потеряло эффективное посадочное напряжение. Решение: пересобрать с контролируемой ступенчатой затяжкой по схеме "крест", проверить состояние шпилек/однородность смазки и выполнить документированный проверочный проход после стабилизации температурного режима.

Мы обеспечиваем целостность каждого фланцевого соединения, рассматривая сборку как контролируемый процесс. Если на вашем объекте есть рабочие инструкции на основе ASME PCC-1, следуйте им; именно детали (схема, проходы, смазка, инструмент) определяют успех или отказ соединений.

Подробное руководство по типам фланцев

В промышленных трубопроводных системах мы сталкиваемся со множеством различных типов фланцев. Каждый тип служит определённой цели и предлагает уникальные преимущества для вашего применения. Ниже вы найдёте распространённые типы фланцев, как мы фактически их выбираем и что обычно идёт не так при их неправильном применении.

| Вопрос по выбору | Что проверить (инженерное) | Почему это важно |

|---|---|---|

| Является ли служба циклической / вибрационной? | Предпочтительны приварные встык; избегайте накладных фланцев в тяжёлых циклических условиях, если не спроектировано иначе. | Усталость и трещины у сварного шва проявляются в первую очередь там, где концентрируются напряжения. |

| Требуется ли частая разборка? | Фланец с накладкой + заглушка могут сократить время простоя, если материалы и поверхности правильные. | Вращение решает проблему совмещения отверстий под болты без принудительного выравнивания труб. |

| Ограничена ли сварка (опасная зона / ограничения на месте)? | Резьбовые соединения могут использоваться только в пределах их давления/температурных ограничений; проверьте стандарт резьбы и метод уплотнения. | Утечки через резьбу часто возникают из-за вибрации и неправильного применения герметика. |

| Среда является коррозионной/содержит хлориды? | Проверьте совместимость материалов (316L vs дуплекс vs никелевый сплав) и стойкость химии прокладки. | Продукты коррозии повреждают поверхности и со временем снижают усилие затяжки болтов. |

Воротниковые фланцы

Фланцы с приварной шейкой обеспечивают наивысшую надёжность соединения для критических трубопроводных систем, поскольку коническая шейка плавно передаёт напряжения в стенку трубы. Мы привариваем их непосредственно к трубе (стыковой швар), что снижает риски усталости при многоцикловой нагрузке по сравнению с конструкцией скользящего типа в тяжёлых условиях эксплуатации.

| Характеристика/Применение | Описание |

|---|---|

| Конструкция | Коническая шейка со стыковым сварным соединением для превосходной прочности. |

| Высокое давление | Распространённый выбор для трубопроводов с классом давления и патрубков вращающегося оборудования, где критически важна надёжность. |

| Отрасли | Нефтегазовая отрасль, энергетика, химическая промышленность, судостроение, пищевая и пивоваренная промышленность, целлюлозно-бумажная промышленность, горнодобывающая промышленность. |

| Преимущества | Равномерное распределение напряжений, лучшая усталостная прочность при термоциклировании и вибрации. |

| Типы | Стандартные и удлинённые приварные встык (LWN) фланцы для тяжёлых условий эксплуатации. |

- Мы поставляем приварные встык фланцы для:

- Нефтегазовые трубопроводы и перерабатывающие заводы

- Энергетика (паровые, конденсатные, высокотемпературные системы)

- Химическая и фармацевтическая трубопроводная арматура

- Морские топливные и СПГ-системы

Совет: Если на вибрирующей линии с соединениями на скользящих фланцах наблюдаются повторяющиеся утечки через прокладку, “решением” часто является повышение жёсткости соединения и усталостной прочности, а не смена марки прокладки.

Фланцы Slip-On

Скользящие фланцы обеспечивают простой монтаж и центровку для трубопроводов общего назначения. Мы надеваем фланцы на трубу и фиксируем угловыми сварными швами с обеих сторон (внутри и снаружи). Компромисс — более низкая усталостная прочность по сравнению с приварными встык, поэтому важна степень тяжести эксплуатации.

| Преимущества накидных фланцев | Недостатки фланцев на приварном кольце |

|---|---|

| Простота центровки при монтаже (вращаемые) | Более низкая усталостная прочность по сравнению с фланцами под приварку встык |

| Доступные и экономически эффективные | Не рекомендуются для тяжёлых циклических или высоковибрационных условий эксплуатации |

| Универсальны для различных размеров | Изменчивость качества сварки может доминировать в характеристиках соединения |

- Мы часто выбираем фланцы на приварном кольце для водоочистки, систем отопления, вентиляции и кондиционирования, а также для низко- и средненапорных служб, где циклические нагрузки ограничены.

- Если на вашем предприятии наблюдается повторяющееся тепловое циклирование, планируйте проверку на трещины в зоне сварного шва и ослабление нагрузки на болты во время остановок.

Раструбные фланцы (SW)

Фланцы под сварку в раструб подходят для трубопроводов малого диаметра и высокого давления, где сварка встык затруднена. Вы вставляете трубу в раструб фланца и обвариваете её по краю. Обычно предписывается оставлять небольшой зазор для контроля теплового расширения — проверьте требования вашего кода/проекта, а не “упирайте” трубу в дно раструба.

| Отрасли | Основное применение |

|---|---|

| Нефть и газ | Соединение гидравлических и приборных линий (в соответствии со стандартами объекта) |

| Химическая промышленность | Соединение малых трубопроводов для химикатов и растворителей |

| Энергетика | Вспомогательные малые трубопроводы пара/конденсата |

| Пищевая и питьевая промышленность | Малые трубопроводы из нержавеющей стали для коммуникаций, где важна чистота |

| ОВиК и холодильное оборудование | Соединение малых трубопроводов хладагента и коммуникаций |

- Учитывайте риск щелевой коррозии во влажной среде/среде с хлоридами; важны выбор материала и доступ для контроля.

Свободные фланцы (на приварном кольце)

Фланцы на приварном кольце обеспечивают гибкость и более быструю сборку на болтах при сложной центровке. Их используют с приварным патрубком, позволяя фланцевому кольцу свободно вращаться — это снижает соблазн выравнивать с помощью шпилек. Для более глубокого сравнения, связанного с простоем и стоимостью, см.: Фланец на приварном кольце (Lap Joint) vs накидной фланец (Slip-On)

- Мы собираем компоненты отдельно для гибкого монтажа.

- Мы устанавливаем ответные фланцы до монтажа трубопровода, что упрощает регулировку.

- Мы сокращаем время монтажа в стеснённых условиях, повышая эффективность обслуживания.

- Фланцы на приварном кольце позволяют быстро регулировать и часто демонтировать.

- Материал и чистота поверхности приварного кольца должны соответствовать условиям эксплуатации; “дешёвое” приварное кольцо может стать причиной утечки.

Примечание: Фланцы на приварном кольце удобны для обслуживания, но они не заменяют правильный выбор прокладки и контроль усилия затяжки болтов.

Резьбовые фланцы

Резьбовые фланцы обеспечивают соединение без сварки для ограниченных условий, где это допускается стандартами проекта. Мы используем их для линий низкого давления/температуры и для ремонтных работ, где запрещены огневые работы. При использовании резьбовых фланцев проверьте стандарт резьбы (зависит от региона/проекта) и применяйте метод уплотнения, соответствующий среде и температуре.

- Простота монтажа — не требуется сварка.

- Экономически эффективно для ремонта и модификаций.

- Регулируемые — можно открутить и прикрепить заново по мере необходимости.

- Наиболее подходят для низконапорных, низкотемпературных применений, таких как водопроводные линии и воздушные системы.

Для практического обзора с примечаниями по выбору см.: Резьбовые фланцы

Дело (резьбовая утечка на вибрирующей коммунальной линии): Резьбовое фланцевое соединение на вибрирующем воздушном коллекторе неоднократно ослаблялось. Причина: вибрация + недостаточный контроль длины зацепления резьбы + неподходящая практика применения герметика для рабочей температуры. Решение: переход на сварное соединение или добавление виброгашения; если резьбовое соединение должно остаться, обеспечить соблюдение стандарта резьбы, длины зацепления, спецификации герметика и периодический осмотр.

Глухие фланцы (Заглушки)

Глухие фланцы герметизируют концы трубопроводных систем или неиспользуемые отверстия. Мы используем их для изоляции участков для технического обслуживания, испытаний или будущего расширения. Они испытывают высокое чистое усилие от внутреннего давления, действующего на площадь проходного сечения, поэтому состояние болтов, равномерность смазки и метод затяжки критически важны во время работ по изоляции.

- На химических предприятиях мы герметизируем трубопроводы во время очистки или инспекции.

- На водоочистных и промышленных объектах мы управляем потоком и изолируем участки для ремонта.

- На электростанциях мы перекрываем паропроводы, водопроводы или газопроводы во время остановок.

При изоляции систем рассматривайте глухие фланцы как границу безопасности — документируйте метод затяжки и проверяйте герметичность при низком давлении перед возвращением в эксплуатацию.

Длинные приварные встык фланцы

Длинные приварные встык фланцы (LWN) имеют удлинённую горловину для дополнительного усиления и распределения напряжений. Мы привариваем их к трубам или сосудам (резервуарам/колоннам), где локальное усиление и более плавный переход напряжений снижают риски разрушения вблизи зоны обечайки/штуцера.

- Конструкция с удлинённой горловиной снижает риски механического разрушения вблизи стенки сосуда.

- Соединение встык сваркой повышает структурную целостность и минимизирует турбулентность.

- Доступны из углеродистой стали, нержавеющей стали и других материалов для различных потребностей.

Совет по безопасности: Выбор LWN обычно определяется нагрузками на сопло и потребностями в усилении. Рассматривайте это как решение по механическому проектированию, а не только как решение по “классу давления”.

Специальные фланцы

Специальные фланцы решают уникальные задачи в сложных трубопроводных системах. Мы выбираем их, когда стандартные фланцы не соответствуют конкретным инженерным требованиям.

| Тип фланца | Уникальные применения |

|---|---|

| Фланец с отверстием (Orifice Flange) | Используется с диафрагмами для измерения расхода жидкости в трубопроводах. |

| Спектакль-блиндаж | Устройство безопасности для надежной изоляции участков трубопровода для технического обслуживания (положения Открыто/Закрыто). |

| Анкерный фланец | Встраивается в бетон для ограничения перемещения трубы и поглощения осевых усилий. |

| Переходной фланец (редуктор/экспандер) | Используется для изменения диаметра трубы на фланцевом соединении, экономя пространство. |

| Swivel Flange | Позволяет вращательную регулировку для совмещения болтов, аналогично Lap Joint, но при более высоком давлении. |

| Нипофланец/Велдофланец | Объединяет фланец с ответвлением (Olet) для упрощённого ответвления. |

| Фланец с кольцевым уплотнением (RTJ) | Применяется для высокого давления в нефтегазовых и нефтехимических трубопроводах (проверьте класс проекта и стандарт паза). |

Мы полагаемся на специальные фланцы для решения конкретных инженерных задач и обеспечения надёжной работы в специализированных применениях.

Итог: Понимание типа фланца — это только первый шаг. Надёжность соединения определяется всей системой: тип поверхности, семейство прокладок, класс крепежа, выравнивание и контроль сборки.

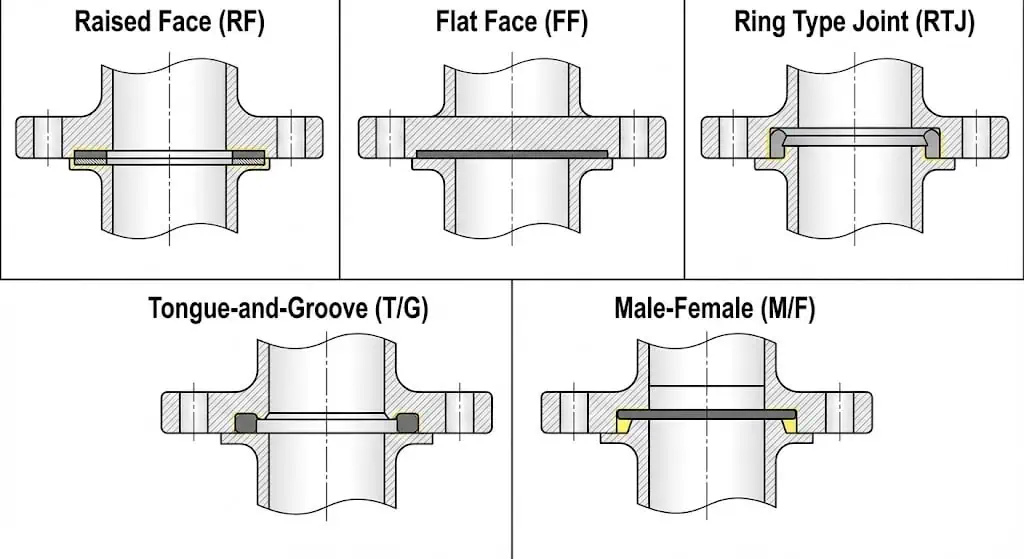

Типы поверхностей фланцев: уплотнительный интерфейс

В промышленной трубопроводной арматуре мы сталкиваемся с несколькими типами поверхностей фланцев. Тип поверхности влияет на герметичность и определяет совместимость с прокладками. Для руководства по сопряжению прокладки с поверхностью и ожиданий по чистоте поверхности, используемых в отрасли, широко цитируемая заметка производителя прокладок: Обработка поверхности фланца и чистота поверхности (Flexitallic)

| Тип поверхности фланца | Характеристики | Типичные области применения |

|---|---|---|

| плоские торцы (Flat Face, FF) | Плоская поверхность, использует прокладку на всю поверхность, максимизирует площадь контакта и снижает локальные напряжения. | Водоподготовка, ОВКВ, соединения чугунных насосов/клапанов. |

| Raised Face (RF) | Выступающая поверхность концентрирует давление на прокладке, улучшает герметичность для многих технологических процессов. | Нефть и газ, энергетика, стандартные технологические линии с классом давления. |

| Соединение кольцевого типа (RTJ) | Металл-металл уплотнение с использованием кольца в обработанной канавке; для высоконагруженных служб при инженерном проектировании. | НПЗ, высокое давление/высокая температура, проекты с повышенными требованиями. |

Фланцы с плоской поверхностью (FF)

Мы используем фланцы с плоской поверхностью для систем низкого давления и низкой температуры, а также для хрупких материалов соединения. Плоская поверхность увеличивает площадь контакта прокладки и помогает избежать перегрузки чугунных или FRP-компонентов. На практике соединения с плоской поверхностью в значительной степени зависят от правильного выбора полнолицевой прокладки и контролируемого усилия затяжки болтов, чтобы избежать растрескивания или деформации поверхности.

Дело (чугунный насос треснул на фланце): Стальной фланец RF был прикручен болтами непосредственно к чугунному патрубку насоса FF. Причина: геометрия RF создала зазор и сосредоточенную нагрузку; затяжка перекрыла зазор, изгибая чугунную поверхность до её разрушения. Профилактика: согласуйте типы поверхностей; если смешанное соединение неизбежно, обработайте выступающую поверхность до плоской или используйте спроектированную прокладку/переходник в соответствии с процедурой проекта.

Фланцы с выступающей поверхностью (RF)

Мы полагаемся на фланцы с выступающей поверхностью для большинства применений на технологических установках, поскольку они обеспечивают более высокое напряжение посадки прокладки при заданном усилии затяжки болтов. Соединения RF допускают использование многих семейств прокладок (спирально-навитые, каммпрофиль, прессованное волокно), когда чистота обработки поверхности и выбор прокладки соответствуют условиям эксплуатации.

- Преимущества фланцев с выступающей поверхностью:

- Лучшая герметизирующая способность в более широких диапазонах эксплуатации по сравнению с FF при правильной сборке.

- Подходит для нескольких конструкций прокладок, что упрощает планирование технического обслуживания.

- Распространены и широко стандартизированы в трубопроводах с классом давления.

Мужской-женский и шип-паз

Мы выбираем фланцы с поверхностями Мужской-женский (M/F) и Шип-паз (T/G) для контроля положения прокладки и защиты её от среды.

- Мужской-женский: одна поверхность выступающая (мужская), а другая вогнутая (женская), что центрирует прокладку.

- Шип-паз: сцепляющаяся конструкция, которая защищает края прокладки и повышает устойчивость к выдуванию при проектировании для конкретной эксплуатации.

Фланцы с кольцевым соединением (RTJ)

Фланцы RTJ предназначены для эксплуатации в условиях высокой ответственности, где металлическое кольцо в фрезерованном пазу обеспечивает надёжное уплотнение. Обязательны правильный тип кольца, стандарт паза и контроль усилия затяжки болтов; одна лишь маркировка “RTJ” не гарантирует целостности, если материал кольца и чистота обработки паза не соответствуют условиям эксплуатации.

Примечание: Соединения RTJ не прощают ошибок. Относитесь к ним как к инженерным соединениям: проверяйте материал кольца, размеры паза, класс прочности болтов, смазку и процедуру затяжки.

Выбор материала фланцев

Выбор правильного материала фланца критически важен для безопасности и стоимости жизненного цикла. Необходимо учитывать механическую прочность, коррозионную стойкость, температурную стойкость и химический состав среды (включая хлориды, кислоты, сероводородную среду и моющие средства). “Нержавеющая сталь” — это не один материал, а семейство с очень разным поведением в хлоридной и высокотемпературной среде.

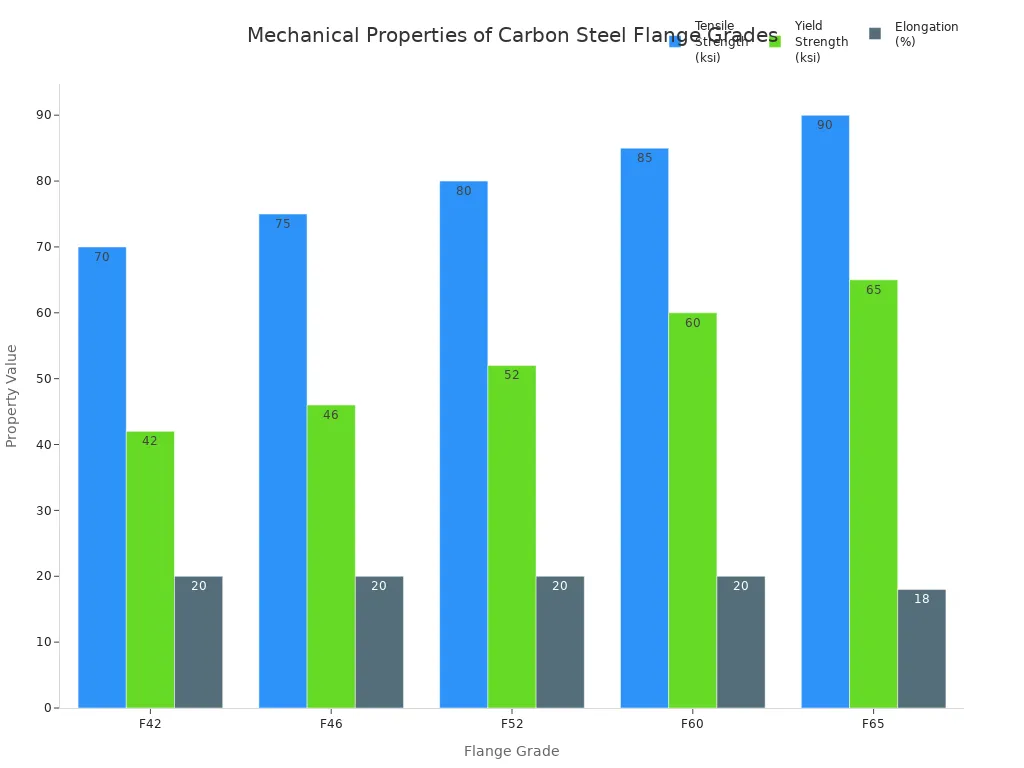

Фланцы из углеродистой стали

Мы выбираем фланцы из углеродистой стали для многих применений с высоким давлением и повышенной температурой, поскольку они обеспечивают прочность и свариваемость при разумной стоимости. Типичные марки кованых фланцев из углеродистой стали включают ASTM A105 (сверьтесь со спецификацией проекта). Если требуется ударная вязкость при низких температурах, проект может потребовать дополнительных испытаний на удар и других марок материалов.

| Класс | Предел прочности при растяжении (ksi) | Предел текучести (ksi) | Удлинение (%) | Ударная вязкость |

|---|---|---|---|---|

| F42 | 70-90 | Минимум 42 | Минимум 20 | Соответствует требованиям по ударной вязкости по Шарпи V-образный надрез |

| F46 | 75-95 | Минимум 46 | Минимум 20 | Испытано на ударную вязкость |

| F52 | 80-100 | Минимум 52 | Минимум 20 | Стойкость к ударным нагрузкам при низких температурах |

| F60 | 85-105 | Минимум 60 | Минимум 20 | Требуется испытание при низких температурах |

| F65 | 90-110 | Минимум 65 | Минимум 18 | Требуется испытание на ударную вязкость по Шарпи с V-образным надрезом |

Совет: Прочность — не единственный критерий. Если эксплуатация предполагает низкие температуры или высокую циклическую нагрузку, укажите требования к ударной вязкости и проверьте сертификаты испытаний материалов (MTR)/результаты ударных испытаний в соответствии со спецификацией проекта.

Фланцы из нержавеющей стали

Мы используем фланцы из нержавеющей стали (304/304L, 316/316L и другие) там, где важны коррозионная стойкость и чистота. Практическое правило выбора — соответствие марки нержавеющей стали уровню хлоридов, температуре и условиям щелевой коррозии. 316/316L широко предпочтительнее 304/304L в средах с повышенным содержанием хлоридов, поскольку молибден улучшает стойкость к точечной коррозии; проверьте по анализу среды и температурному диапазону. Краткая справочная информация по характеристикам и выбору нержавеющей стали: Nickel Institute – High Performance Stainless Steels

| Тип материала | Коррозионная стойкость | Подходящие области применения |

|---|---|---|

| Фланцы из нержавеющей стали (304/316) | Хорошие или отличные характеристики во многих средах при соответствии марки химическому составу среды | Химическая, пищевая и фармацевтическая промышленность |

| Фланцы из легированной стали | Хорошая прочность и термостойкость; коррозионные характеристики зависят от среды | Высоконапорные котлы, высокотемпературные трубопроводы |

Файл случая (точечная коррозия от хлоридов вызывает просачивание прокладки): Фланец из стали 304L в тёплой воде, содержащей хлориды, подвергся локальной точечной коррозии под зоной посадки прокладки. Причина: щелевые условия + хлориды + температура. Решение: улучшить материал (часто 316L или дуплекс в зависимости от содержания хлоридов/температуры), улучшить дренаж/щелевые условия и заменить прокладку на совместимую со средой и режимом очистки.

Фланцы из легированной стали

Мы выбираем фланцы из легированной стали (например, семейства Cr-Mo), где требуются повышенная прочность при высоких температурах и сопротивление ползучести. Они типичны для высокотемпературных паровых и котловых систем. Всегда проверяйте требования к термообработке и процедурам сварки; плохой контроль процедур может стать причиной отказа в зоне термического влияния (ЗТВ).

Фланцы из никелевых сплавов

Мы используем фланцы из никелевых сплавов для агрессивных коррозионных сред и высокой стойкости к окислению при высоких температурах. Выбор обычно определяется конкретной химической средой (кислоты, хлориды, сероводородная среда), а не предположениями о “лучшем металле”.

| Тип никелевого сплава | Ключевые свойства | Типичные области применения |

|---|---|---|

| Инконель (625) | Высокая температура, стойкость к окислению | Химическая, нефтехимическая, аэрокосмическая промышленность |

| Хастеллой (C276) | Превосходная кислотостойкость, долговечность | Химическая обработка, контроль загрязнения, скрубберы |

| Монель (400) | Стойкость к морской воде, прочность | Морская, нефтегазовая промышленность, опреснительные установки |

Неметаллические и композитные фланцы

Мы выбираем неметаллические и композитные фланцы для специализированных применений с низким давлением, где приоритетом является устойчивость к коррозии или вес. Всегда проверяйте температурные ограничения, поведение болтовой нагрузки (ползучесть) и жёсткость фланца; многие проблемы с композитными фланцами проявляются после релаксации под длительной болтовой нагрузкой.

| Материал | Преимущества | Области применения |

|---|---|---|

| PTFE | Высокая химическая стойкость, антипригарные свойства | Химические трубопроводы (футерованные трубы) |

| Стеклопластик (FRP) | Лёгкость, устойчивость к коррозии | Водоподготовка, ОВКВ, забор морской воды |

| Армированный полимер | Изоляция, долговечность | Пищевая промышленность, лёгкая промышленность |

Совет: Соединения с композитными и PTFE-покрытиями чувствительны к ослаблению болтов. Запланируйте проверку момента затяжки после начальной эксплуатации, если это требуется по вашей процедуре.

Стандарты и классы фланцев: объяснение

Фланцы по ASME и ANSI

Мы полагаемся на стандарты ASME для большинства фланцев технологических трубопроводов с классом давления. В качестве практического правила: используйте ASME B16.5 для стандартных размеров и классов, и ASME B16.47 для фланцев большого диаметра (в зависимости от проекта). Для официальных перечней областей применения/стандартов используйте страницы стандартов ASME и ANSI: ASME B16.5

- ASME B16.5: Фланцы труб и фланцевые фитинги (обычно используются в трубопроводах с классом давления)

- ASME B16.47: Фланцы большого диаметра (в зависимости от проекта)

- “ANSI” часто используется исторически для размерных соглашений; уточняйте фактически применимое издание ASME для вашего проекта.

Фланцы по DIN, EN, JIS, GB/T

Мы сталкиваемся со стандартами DIN/EN, JIS и GB/T в Европе и Азии, и они не являются взаимозаменяемыми по расположению болтов с ASME без переходников. Критическое несоответствие обычно заключается в диаметре окружности расположения болтов и конвенциях размера/количества отверстий (метрическая vs дюймовая система), а не в “качестве”.”

| Аспект | ASME/ANSI (США/Глобальный) | DIN/EN (Европа/Глобальный) |

|---|---|---|

| Диаметр окружности расположения болтов | Дюймовая система (дюймы) | Метрическая система (мм) |

| Система классов давления | Класс (150, 300 и т.д.) | PN (10, 16, 40 и т.д.) |

| Толщина фланца | Часто тяжелее | Зависит от PN и типа; часто легче для сопоставимых номинальных характеристик |

Фланцы по стандартам API и AWWA

Мы используем стандарты API и AWWA для специализированных отраслей, где конструктивная основа отличается от общей технологической трубопроводной арматуры.

- API 6A: предназначен для устьевого оборудования и фонтанной арматуры; семейство стандартов включает высокие рабочие давления до 20 000 фунтов на квадратный дюйм в контексте оборудования для добычи. Используйте официальный перечень API, если ваш проект ссылается на оборудование API: API Specification 6A (API)

- AWWA C207 / C228: предназначен для водопроводных систем; выбор и конвенции сверления соответствуют практике водной отрасли. Официальные перечни: AWWA C207 (AWWA) и AWWA C228 (AWWA PDF)

Классы давления и маркировка

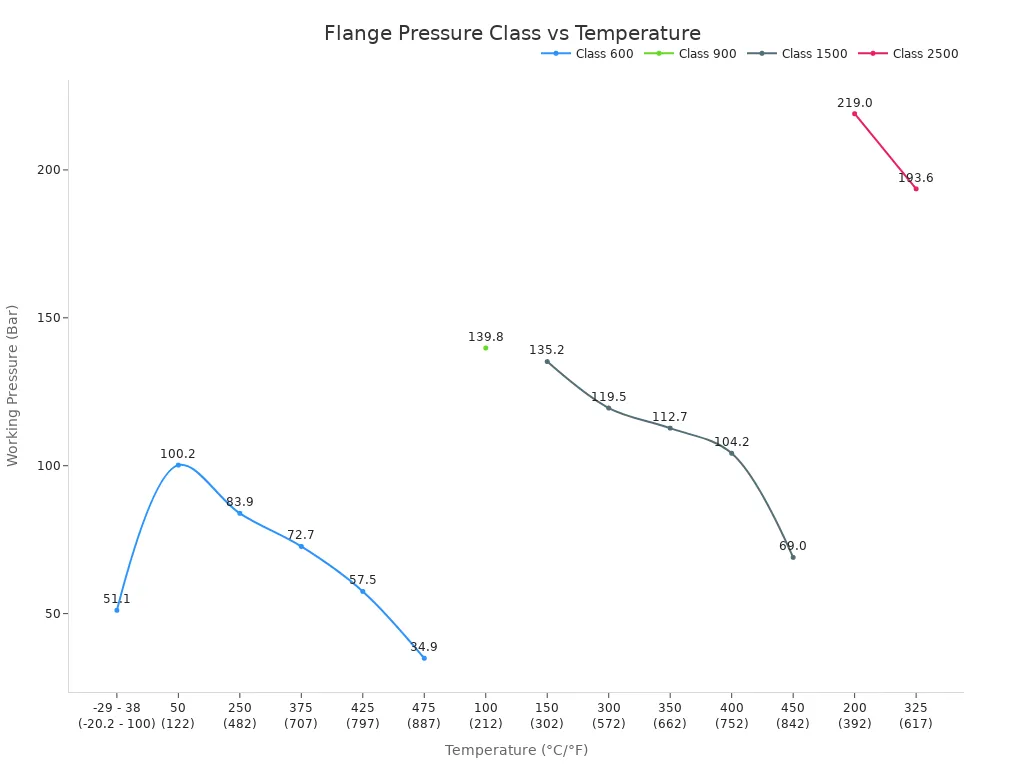

Мы определяем давление фланца по его классу или рейтингу PN, всегда как функцию температуры и группы материала. Одинаковый номер класса не означает одинаковое допустимое давление для разных материалов при повышенных температурах — проверьте таблицу рейтингов для конкретной группы материала, используемой в вашем проекте.

| Температура °C (°F) | Класс 300 Макс. давление | Класс 900 Макс. давление | Класс 2500 Макс. давление |

|---|---|---|---|

| -29 – 38 (-20.2 – 100) | 51.1 Бар (741 psi) | 153.2 Бар (2222 psi) | 425.5 Бар (6171 psi) |

| 100 (212) | 46.6 Бар (676 psi) | 139,8 бар (2026 psi) | 388,4 бар (5633 psi) |

| 200 (392) | 43,8 бар (635 psi) | 131,4 бар (1906 psi) | 365,0 бар (5294 psi) |

Мы находим маркировку, нанесённую штамповкой на ободе фланца, идентифицирующую тип, размер, материал, класс давления и номер плавки. Рассматривайте номера плавок как ключи прослеживаемости — если вы не можете отследить сертификаты MTR на критических соединениях, вы не сможете подтвердить соответствие, когда что-то пойдёт не так.

Габаритные размеры фланцев и измерения

Ключевые размеры фланцев

Мы должны измерить критические размеры, чтобы обеспечить правильную посадку и избежать соединений, которые “почти подходят”, но выходят из строя во время затяжки болтов. При работах на остановке проверка диаметра окружности болтов и размера/количества отверстий предотвращает переделку и небезопасное принудительное монтаж.

- Наружный диаметр (OD)

- Внутренний диаметр (ID / размер отверстия)

- Диаметр окружности болтов (BCD) – критически важен для совмещения

- Диаметр отверстия под болт и количество отверстий

- Диаметр ступицы у основания и сварного конца (где применимо)

- Толщина фланца (t)

Быстрая проверка: Если два фланца “почти” совпадают, остановитесь. Несколько миллиметров несоответствия достаточно, чтобы нагрузить соединение и вызвать потерю преднатяга позже.

Инструменты для измерения фланцев

Мы полагаемся на точные инструменты для измерения размеров фланцев в промышленных условиях. Выбор инструмента зависит от требуемого допуска и профиля риска соединения.

| Особенность | Описание |

|---|---|

| Штангенциркуль | Точные измерения наружного диаметра, ступицы и толщины. |

| Рулетка | Быстрая проверка больших диаметров. |

| Калибр для отверстий под болты | Проверяет размеры окружности болтов и расстояние между отверстиями. |

| Резьбомер | Определяет шаг резьбы на фланцах с резьбой. |

Факторы веса и ценообразования

Мы определяем вес и цену фланцев, учитывая объём материала, способ изготовления (ковка/литьё), сложность механической обработки и требования к документации. При закупке не игнорируйте документацию: сертификат EN 10204 3.1 и требования PMI могут быть обязательными для критических применений.

| Фактор | Описание |

|---|---|

| Химический состав материала | Никелевые сплавы и дуплексные марки стоят дороже углеродистой стали из-за легирования и обработки. |

| Производственный процесс | Ковка обычно обеспечивает лучшее направление волокон и ударную вязкость, чем литьё, но стоит дороже. |

| Поверхностная обработка | Чистота обработки торца, фрезеровка канавок (RTJ) и специальные покрытия увеличивают стоимость. |

Прокладки фланцев, гайки и болты

Типы прокладок для фланцев

Нам нужна правильная прокладка для обеспечения герметичности соединения, так как прокладка должна соответствовать типу торца, условиям эксплуатации и способу сборки. Если ваш проект ссылается на стандарты ASME для прокладок, обычно упоминаются следующие стандарты:

- Неметаллические прокладки: обычно для услуг с более низким давлением/температурой. Стандартный справочный листинг: ASME B16.21 (ANSI Webstore)

- Полуметаллические прокладки: спирально-навитые и каммпрофильные распространены в паровых и технологических линиях. Стандартный справочный листинг: ASME B16.20 (ANSI Webstore)

- Металлические прокладки: кольца RTJ для тяжёлых условий при проектировании; проверьте тип кольца/материал и стандарт паза.

Выбор гаек и болтов

Мы должны выбрать правильный крепёж для безопасного фланцевого соединения, потому что крепёж определяет достижимый преднатяг и температурные возможности. Во многих промышленных проектах распространённые справочные данные по болтовым соединениям включают ASTM A193 (болтовые соединения для высокотемпературных или высоконапорных услуг) и соответствующие стандарты на гайки, такие как ASTM A194. Официальные страницы стандартов могут использоваться в качестве справочных материалов для закупок:

| Тип крепежа | Область применения | Варианты материалов |

|---|---|---|

| Шпильки (полная резьба) | Обычно для промышленных фланцев (затяжка с обеих сторон) | Проверьте спецификацию проекта (часто семейства болтов ASTM для службы в границах давления) |

| Машинные болты (шестигранная головка) | Применения при низком давлении, ограниченном пространстве | Углеродистая сталь, нержавеющая сталь (проверьте спецификацию) |

| Усиленные шестигранные гайки | Высоконагруженные соединения | Подбирайте материал/класс гайки в соответствии со спецификацией шпильки |

Для планирования сборки болтов длина болта имеет значение (длина зацепления резьбы и набор прокладок). Если вам нужен практический подход к определению размеров, см.: Формула длины болта фланца

Обеспечение надлежащей герметичности

Мы достигаем надлежащей герметичности, контролируя переменные, которые фактически изменяют преднатяг и напряжение прокладки. Очистите поверхности, центрируйте прокладку, контролируйте смазку, используйте калиброванные инструменты и затягивайте крест-накрест поэтапными проходами. Если ваша процедура требует этого, выполните проверочный проход после стабилизации (тепловой цикл), поскольку релаксация и усадка прокладки могут снизить эффективное напряжение посадки.

Изготовление и контроль качества фланцев

Ковка, литье и прокатка

Мы изготавливаем фланцы методом ковки, литья или прокатки — каждый из них влияет на структуру зерна и риск дефектов. В критических условиях эксплуатации в границах давления кованые фланцы широко применяются, поскольку выровненная структура зерна повышает вязкость и усталостную стойкость.

| Метод | Описание процесса | Лучше всего подходит для |

|---|---|---|

| Ковка | Нагрев стали и прессование в форму; выравнивает структуру зерна. | Фланцы для критических условий эксплуатации и повышенные требования к целостности. |

| Литьё | Заливка расплавленного металла в формы; сложные формы, но риск пористости. | Фасонные детали низкого давления, сложные геометрии, где это допускается. |

| Прокатка | Формование колец из прутка/плиты. | Большой диаметр, определённые применения при низком и среднем давлении. |

Термообработка и механическая обработка

Термообработка и механическая обработка — это этапы, на которых “соответствие спецификации” превращается в реальную работоспособность. Термообработка контролирует вязкость и прочность; обработка на станке с ЧПУ контролирует чистоту поверхности фланца, геометрию канавки (RTJ) и расположение отверстий под болты. Если чистота поверхности не подходит для типа прокладки, соединение может протекать даже при идеальных значениях момента затяжки.

- Нормализация/Отжиг: снимает внутренние напряжения от ковки (в зависимости от спецификации).

- Механическая обработка: контролирует чистоту поверхности фланца и геометрию отверстий под болты для повторяемости сборки.

Контроль и испытания

Контроль качества — это не “приятное дополнение” для фланцев, а то, что предотвращает переделку на объекте и утечки. На критически важных проектах обычно проводят проверку размеров плюс верификацию материала и неразрушающий контроль.

| Тип контроля | Назначение |

|---|---|

| Проверка размеров | Обеспечивает совмещение отверстий под болты и соответствие отверстия трубе. |

| Проверка чистоты поверхности | Проверяет шероховатость и рисунок поверхности для установки прокладки. |

| Ультразвуковой контроль (УЗК) | Обнаруживает внутренние трещины или пустоты. |

| Идентификация материала (PMI) | Проверяет химический состав (содержание сплава). |

Маркировка и упаковка

Маркировка и упаковка защищают прослеживаемость и целостность поверхности. Маркировка показывает размер, материал, класс/PN и номер плавки. Упаковка должна предотвращать повреждение поверхности—вмятины на поверхности становятся путями утечки при следующей остановке.

Руководство по монтажу и обслуживанию фланцев

Подготовка и очистка

Мы должны подготовить и очистить все компоненты перед установкой фланцев. Осмотрите каждый фланец на наличие видимых повреждений и загрязнений. Удалите грязь, масло и остатки старой прокладки без повреждения поверхности. Проверьте состояние прокладки и убедитесь в исправности болтов и правильном классе прочности. Если вы видите точечную коррозию в зоне посадки, заранее решите, требуется ли повторная механическая обработка — не ждите, пока повторные утечки вынудят к повторной остановке.

Этапы монтажа

Мы можем обеспечить надёжное фланцевое соединение, контролируя центровку и распределение нагрузки на болты:

- Отцентрируйте фланцы так, чтобы отверстия под болты совпадали без приложения внешнего усилия.

- Установите и отцентрируйте прокладку между поверхностями.

- Смажьте резьбу и опорные поверхности гаек равномерно (в соответствии со спецификацией объекта).

- Вставьте болты и равномерно затяните их вручную.

- Затягивайте по Крестообразной схеме (звездой) с помощью откалиброванного ключа.

- Прикладывайте момент затяжки поэтапно: 30%, 60% и 100% от целевого момента.

- Выполните окончательную проверку в соответствии с требованиями вашей процедуры.

Дело (утечка из-за перекоса): Соединительный патрубок был “подтянут” с помощью шпилек для совмещения отверстий под болты. Причина: остаточное напряжение трубопровода ослабило преднатяг болтов после температурных циклов, и прокладка разгрузилась. Решение: скорректируйте опоры/выравнивание, затем соберите заново. Затяжка болтов никогда не должна использоваться как инструмент для выравнивания.

Процедуры технического обслуживания

Мы обслуживаем фланцы, проверяя ранние признаки до того, как они приведут к остановкам. Частота зависит от тяжести условий эксплуатации и последствий утечки.

| Задача технического обслуживания | Частота | Назначение |

|---|---|---|

| Визуальный осмотр | Ежемесячно | Обнаружение наружной коррозии или протечек. |

| Подтяжка болтов | После первого теплового цикла (если процедура требует) | Компенсация релаксации/осадки прокладки. |

| Замена прокладки | При каждой разборке | Обеспечение надёжности уплотнения (не использовать повторно прокладки). |

Устранение типичных проблем

Решение проблем фланцев путём диагностики причины, а не повторной замены той же прокладки.

- Утечка: проверить тип прокладки и центровку, повреждение поверхности, состояние болтов и распределение усилия затяжки болтов.

- Несоосность: проверить опоры трубопровода и сборку секций; не использовать шпильки для принудительной центровки.

- Ослабление болтов: проверить вибрацию, термические циклы и однородность смазки; внедрить документированные шаги затяжки/проверки.

- Коррозия: проверить совместимость материалов и условия щелевой коррозии; рассмотреть защитные меры, где применимо.

Инновации и тренды во фланцах

Спецстали и сплавы

Мы видим, что материалы фланцев развиваются в сторону более высокой прочности при меньшем весе и улучшенной локальной коррозионной стойкости. Дуплексные и никелевые сплавы всё чаще применяются там, где риск коррозии или требования к прочности делают углеродистую сталь или стандартную нержавеющую сталь недостаточными.

| Материал/Технология | Преимущества |

|---|---|

| Дуплексная / Супердуплексная нержавеющая сталь | Более высокая прочность по сравнению со стандартной аустенитной нержавеющей сталью, улучшенная стойкость во многих хлоридных средах (проверьте для вашей температуры/химического состава). |

| Никелевые сплавы | Полезно для службы в условиях сильной коррозии или высокотемпературного окисления. |

| Титан | Применяется для определённых морских и коррозионных служб, где это оправдано. |

| Электрополировка | Более гладкая поверхность может уменьшить загрязнение и улучшить очищаемость в гигиенических службах. |

Автоматизация и интеллектуальные фланцы

Мониторинг и документирование приближаются к соединению. В критических системах проекты всё чаще отслеживают данные затяжки, калибровку инструмента и доказательства контроля. При использовании датчиков ценность заключается в отслеживании потери нагрузки болтов и раннем обнаружении аномальных утечек.

- ИИ и IoT в производстве и мониторинге обеспечивают более точный контроль допусков и лучшее планирование технического обслуживания.

- Концепции встроенного мониторинга применяются в критических соединениях для обнаружения признаков ослабления/утечки до видимого отказа.

- Прогнозирующее техническое обслуживание снижает “неожиданные утечки”, связывая историю соединения с графиками инспекций.

Устойчивость и будущие разработки

Устойчивость во фланцах в основном связана с сокращением переделок и избыточного проектирования. Лучшие инструменты подбора, задокументированные методы сборки и правильные решения по материалам с первого раза сокращают отходы, утечки и выбросы при простоях.

Теперь вы понимаете основы фланцев: типы, поверхности, материалы, стандарты, монтаж и техническое обслуживание. Чтобы обеспечить безопасность и надёжность трубопроводных систем, мы должны выбрать правильную систему соединения и выполнить сборку под контролем. Используйте приведённые выше контрольные списки для устранения проблем и принятия решений, которые сохраняются после первого теплового цикла.

Часто задаваемые вопросы

Какие факторы следует учитывать при выборе фланца?

Сосредоточьтесь на расчётном давлении/температуре, химии среды, совместимости стандартов, типе поверхности, семействе прокладок и контроле затяжки. На практике выбор считается “правильным” только если фланец, прокладка и крепёж работают как система при вашем методе сборки.

- Подтвердите стандарт: совместимость ASME Class и DIN/EN PN.

- Подтвердите тип уплотнительной поверхности: FF/RF/RTJ должен соответствовать семейству прокладок.

- Подтвердите материал: риск коррозии (хлориды, кислоты, сероводородная среда) и температурный диапазон.

- Подтвердите потребности в обслуживании: частота разборки соединений и доступ для осмотра.

Как обеспечить герметичное соединение фланцев?

Используйте правильную прокладку для уплотнительной поверхности и среды, обеспечьте точное центрирование и прикладывайте контролируемое усилие затяжки болтов крестообразным методом с поэтапными проходами. Герметичность достигается ещё до начала затяжки.

- Осмотрите уплотнительные поверхности (глубокие радиальные царапины на посадочной зоне недопустимы).

- Отцентрируйте прокладку и используйте правильный тип/толщину.

- Контролируйте смазку равномерно.

- Затягивайте по звездообразной схеме с поэтапным моментом затяжки и проверочным проходом согласно процедуре.

Совет: Если соединение подтекает при низком давлении, остановитесь и проведите диагностику — не продолжайте увеличивать момент затяжки без подтверждения состояния и соосности поверхностей.

Какой материал фланца лучше всего подходит для коррозионных сред?

Не существует единого “лучшего” материала; выбор зависит от химического состава среды и температуры. 316L обычно выбирают вместо 304 в средах с повышенным содержанием хлоридов, дуплексные марки часто применяют, когда требуются более высокая прочность и лучшая стойкость к локальной коррозии, а никелевые сплавы используют для агрессивных химических сред. Всегда проверяйте соответствие анализу среды и коррозионному допуску проекта.

Как часто следует проверять фланцевые соединения?

Частота контроля зависит от последствий и тяжести условий эксплуатации. Типичный подход включает ежемесячный визуальный контроль на предмет подтекания/коррозии плюс детальный осмотр во время остановок на критических соединениях. Там, где требуется, используйте неразрушающий контроль и задокументированные записи о затяжке для службы с высокими последствиями.

Можно ли повторно использовать прокладки фланцев после разборки?

Нет — не используйте повторно прокладки после разборки. После сжатия большинство типов прокладок теряют упругость и герметизирующие свойства. Повторное использование — частая первопричина утечек, связанных с техническим обслуживанием.

Примечание: Если соединение необходимо вскрыть, планируйте замену прокладки и осмотр поверхностей как стандартный рабочий шаг.