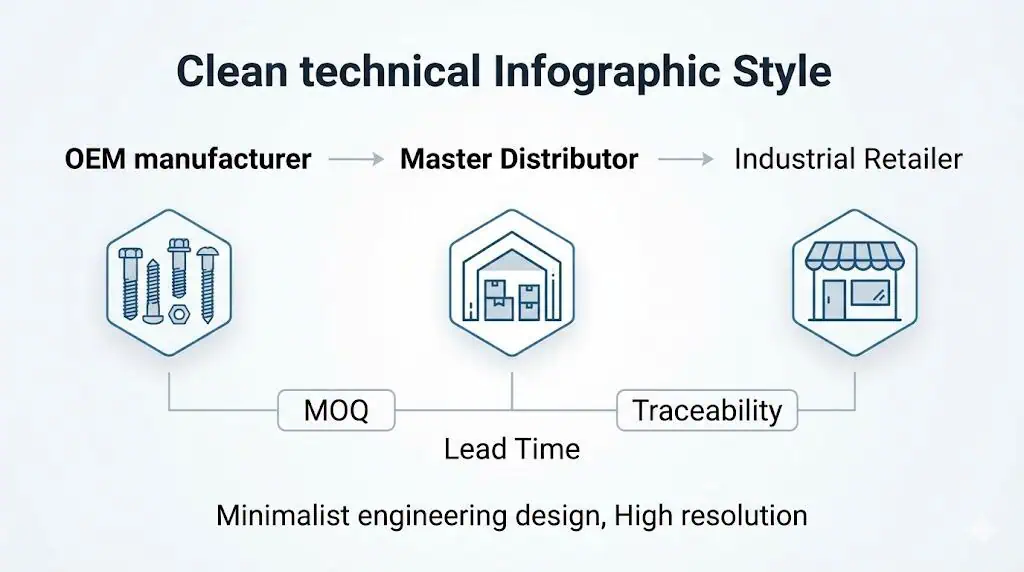

Где купить винты оптом? Если вы покупаете крепёжные изделия так же, как канцелярские товары, в конечном итоге вы заплатите за это на производстве. Отсутствующий винт может остановить линию, но винт не того класса может расколоть корпус, срезаться в работе или потерять усилие затяжки и выкрутиться под вибрацией. Промышленные закупки обычно делятся на три категории: Производители OEM, Мастер-дистрибьюторы, и Промышленные ритейлеры— каждая с разными компромиссами по стоимости, срокам поставки и прослеживаемости.

Для специалистов по закупкам и инженеров-проектировщиков задача не в том, чтобы “найти поставщика”. Задача — проверить цепочку поставок, которая защищает механическую целостность. Простой крепёж M12 может стать точкой отказа машины стоимостью в миллион долларов, если преднатяга неправильный, термообработка не соответствует требованиям или процесс нанесения покрытия приводит к внедрению водорода. Ваш аудит должен включать соответствие ISO 898-1 (механические свойства для крепёжных изделий из углеродистой/легированной стали), задокументированная прослеживаемость партии (Mill Certificates / MTR) и контроль процессов для рисков, таких как водородное охрупчивание и разброс момента затяжки. Это руководство разбирает ландшафт поставок, чтобы вы могли принимать решения на основе данных, а не предложений.

Где купить винты: ведущие промышленные поставщики

Краткий ответ (для инженеров): Выбирайте уровень поставщика в зависимости от объёма, сроков поставки и того, насколько вам нужен контроль над материалу, процессом, и документации. Если ваше соединение критично для безопасности или гарантии, отдавайте приоритет прослеживаемости, стабильному трению и проверенным механическим свойствам, а не цене за штуку — потому что момент затяжки без контролируемого окна трения — это всего лишь догадка.

“Лучший” поставщик зависит от вашего объёма, требований к срокам поставки и потребностей в инженерной кастомизации. Ниже приведён практический обзор распространённых каналов поставок:

- Sunhy (производитель OEM): Лучшее решение для крупносерийного и кастомного OEM-производства.

Sunhy работает как прямой производитель, специализирующийся на холодной высадке, накатке резьбы и токарной обработке на станках с ЧПУ. Ценность заключается в контроле процессов: формовка головки, геометрия резьбы, термообработка и финальный контроль находятся под одной крышей, что позволяет зафиксировать механические требования (класс прочности по ISO 898-1), спецификации покрытий и частоту инспекций. Эта модель подходит для автомобильной промышленности, бытовой техники, промышленного оборудования и других OEM-производителей, где годовой объём использования превышает 50 000 штук на SKU и требуется документация PPAP (обычно Уровень 3, с ожиданиями по возможностям, такими как Cpk > 1,33 по критическим размерам, таким как средний диаметр резьбы и высота головки). - Fastenal (Логистический партнёр): Лучшее решение для VMI (Управляемый поставщиком инвентарь).

Основное преимущество Fastenal — логистика и пополнение запасов. Их программы VMI снижают “хаос C-деталей”, поддерживая заполненность контейнеров на производственном участке, чтобы не допустить остановки линии из-за отсутствия винта $0.05. Инженерная осторожность: для нагруженных соединений рассматривайте VMI как метод поставки, а не замену спецификаций. Вам по-прежнему необходима проверка класса, контроль партий и сертификаты для критических деталей. - Grainger (Гигант MRO): Лучшее решение для обслуживания объектов.

Grainger создан для срочных нужд MRO. Если ломается защита конвейера и вам нужен крепёж завтра, их сеть дистрибуции трудно превзойти. Компромисс — цена за штуку, и вы должны проверять класс: “складской запас” часто подходит для некритичного ремонта, но может не иметь необходимой документации для структурных, напорных или чувствительных к усталости применений. - McMaster-Carr (Инженерный ресурс): Лучший для НИОКР и прототипирования.

McMaster — самый быстрый способ для инженеров прототипировать и снижать риски проектов, поскольку данные каталога чистые, информация о SKU детализирована, а CAD-модели легко загрузить. Для закупок в производство экономика обычно не работает — и инженерным командам следует избегать копирования номеров деталей прототипов напрямую в BOM для массового производства без проверки снабжения. - Fastener Superstore: Лучший для средних объёмов (переходный этап).

Эта категория работает, когда вам нужны “коробочные количества” (часто 500–5000 шт.) по нескольким SKU. Это практичный переходный этап, когда вы не готовы к MOQ OEM, но всё ещё нуждаетесь в стабильности, превышающей потребительский розничный уровень.

Понимание уровней снабжения

Краткое руководство по каналам снабжения промышленным крепежом:

- Уровень 1: Прямые производители (OEM): Самая низкая цена за штуку при объёме, но более высокие MOQ (часто 10,000+ на SKU или по весу, например 500 кг+)Это единственный канал, который надёжно поддерживает специальные сплавы (Inconel 718, Monel), нестандартную геометрию, контролируемые системы трения/покрытий и полную прослеживаемость по плавке. Здесь также можно требовать контроль процессов, таких как предотвращение водородного охрупчивания и стабильная накатка резьбы вместо нарезной.

- Уровень 2: Мастер-дистрибьюторы: Они закупают контейнерными партиями и разбивают на паллетные/коробочные количества. Вы получаете умеренные цены, быструю доступность стандартных размеров DIN/ANSI и буфер против рыночных колебаний. Реальность инжиниринга: документация варьируется по артикулу — уточняйте, что поставляется с EN 10204 3.1 сертификатом на материал в отличие от только “коммерческих сертификатов”.

- Уровень 3: Промышленные ритейлеры: Удобство и скорость. Самая высокая цена за штуку, обычно без MOQ, идеально для незапланированных простоев. Используйте этот канал как “запустить линию”, а затем восполните инженерными поставками после окончания аварийной ситуации.

Ведущие онлайн-ритейлеры (MRO и мелкие партии)

Где купить винты онлайн для прототипирования и аварийного обслуживания? Для аварийных ситуаций онлайн-промышленные каталоги лучше, чем ожидание производства. Ловушка в предположении, что розничный крепёж соответствует конструкционным классам. Если деталь несёт нагрузку, проверьте, поставляется ли она с Сертификаты на материалы EN 10204 3.1 или надлежащим MTR. Без этого следа химический состав и термообработка фактически не проверены, и ваш момент затяжки может не обеспечить требуемый преднатяга.

Контрольный лист для цеха (60 секунд): подтвердить стандарт + класс прочности, подтвердить шаг резьбы (Метрическая крупная резьба vs мелкая резьба / UNC vs UNF), подтвердить отделка и диапазон толщины покрытия, и подтвердить документацию (3.1 / MTR). Если что-либо из этого неизвестно, рассматривайте покупку как некритичную или временную.

| Розничный продавец | Основная прочность | Инженерная ценность и риски |

|---|---|---|

| Lowe’s / Home Depot | Немедленная доступность в рознице | Риск: Обычно потребительский ассортимент (часто эквивалентный более низким классам прочности), ограниченная прослеживаемость партий и непостоянная сертификация. Используйте для некритичных креплений; избегайте для несущих соединений, вращающегося оборудования или любых применений, подверженных вибрации/усталости. |

| Fastenal | VMI (Управление запасами поставщиком) | Ценность: Поддержка местного филиала + размещение запасов на объекте снижает дефицит и административную нагрузку. Инженерная проверка: Подтвердите, какие артикулы включают сертификаты и остаются ли партии разделёнными в VMI-контейнерах. |

| Grainger | Обслуживание объектов | Ценность: Широкий охват артикулов и быстрая поставка для MRO. Риск: более высокая цена за штуку; доступность класса/сертификата варьируется — проверяйте перед использованием в несущих соединениях. |

| McMaster-Carr | НИОКР и прототипирование | Золотой стандарт: Надёжные данные о продуктах и CAD-модели для быстрой интеграции в проектирование. Риск: ценообразование часто не подходит для массового производства; не копируйте закупку прототипов в производство без проверки класса, покрытия и документации. |

[Engineering Warning]

Розничные запасы “на складе” часто не имеют прослеживаемости по плавке. Для соединений конструкционной стали, вращающихся узлов или применений, связанных с давлением, не полагайтесь на обычные хозяйственные магазины. Требуйте сертификаты испытаний (MTR) и подтверждайте обозначение стандарта, класс механических свойств (например, по ISO 898-1) и контроль процессов — особенно если крепёж имеет покрытие и является высокопрочным (риск водородного охрупчивания).

Проверенные производители (OEM и крупносерийное производство)

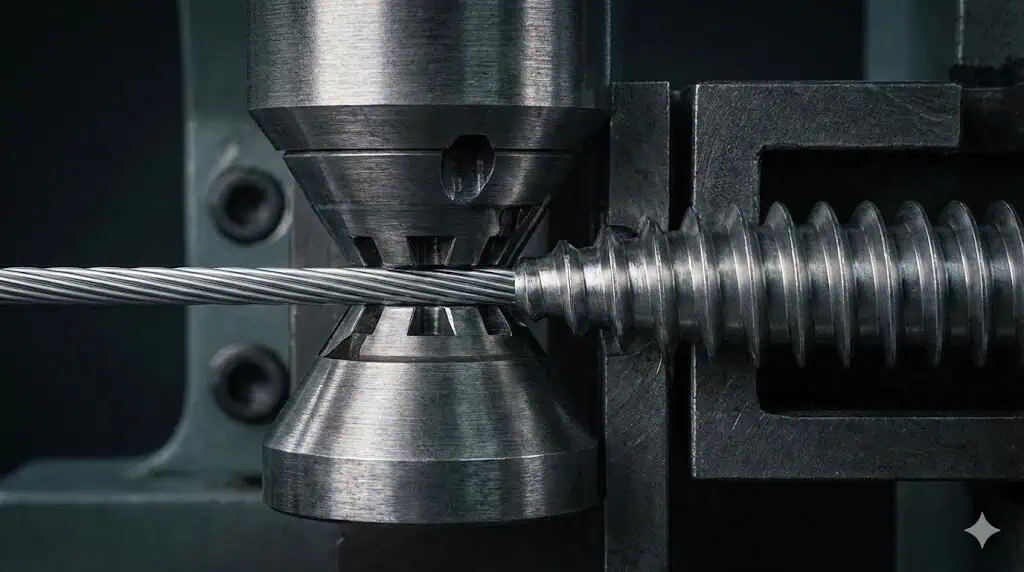

Где купить винты для сборочных линий? При годовом потреблении свыше ~50 000 штук на артикул закупка напрямую у производителя холодной высадки становится практичным решением как по стоимости, так и по стабильности качества. Прямые производители контролируют формовку головки, накатку резьбы, термообработка и критически важные постгальванические меры контроля, которые защищают высокопрочный крепёж от замедленного водородного растрескивания. Для более высоких классов прочности (10.9 / 12.9) отпуск для удаления водорода — это не “приятный бонус” — это часто разница между стабильным соединением и болтом, который ломается через несколько часов после установки.

Типичные диапазоны отпуска для удаления водорода, применяемые в промышленности: 200–230°C для 4–24 часа, начатый как можно скорее после гальванического покрытия (часто в течение 1–4 часа). Точное требование зависит от класса прочности/твёрдости, процесса нанесения покрытия и спецификации заказчика. Если поставщик не может объяснить время выдержки и контроль печи, рассматривайте высокопрочные крепёжные изделия с покрытием как высокий риск.

Работа с производителем позволяет глубокое техническое сотрудничество:

- Индивидуальное проектирование: Изменение форм головки (добавление фланца для исключения шайб), установка длины резьбы для правильного зацепления (избегание упора в дно) и выбор типов привода (например, Torx с 6 лепестками) для автоматической подачи и передачи более высокого крутящего момента. Мелкие геометрические детали, такие как фаска и плоскостность опорной поверхности под головкой, напрямую влияют на посадку и повторяемость усилия затяжки.

- Строгий контроль PPAP: Возможность предоставления документации PPAP уровня 3 и планов контроля для автомобильных клиентов, с целевыми показателями стабильности процесса (обычно Cpk > 1,33) по критическим размерам и механическим свойствам.

- Стабильность цен: Соглашения на поставку с моделями ценообразования на 12–24 месяца, синхронизирующие закупку проволоки и планирование производства для снижения волатильности и исключения “сюрпризов” при разовых закупках.”

Специализированные дистрибьюторы

Где купить винты для смешанных артикулов (комплектация)? Специализированные дистрибьюторы зарабатывают свою маржу, когда вам требуется 30–100 артикулов в умеренных количествах (комплектация для мебели, электроники, сервисных наборов). Услуги “Пакет и бирка” — смешивание винтов, шестигранных ключей, гаек и шайб в единый комплект — упрощают сборку конечным пользователем. Компромисс — стоимость единицы, и вы всё равно должны контролировать класс и разделение партий, если комплект содержит несущий крепёж.

Оценка поставщиков крепежа оптом

Краткий ответ (подход аудитора): Оценивайте поставщиков так же, как вы оцениваете критический процесс: подтвердите обозначение стандарта, проверьте механические свойства, подтвердите прослеживаемость и проверьте, как они контролируют трение и риск водорода. Если в вашей сборке используется контроль момента затяжки, требуйте определённый диапазон трения (K-фактор) и стабильное покрытие/смазку — иначе разброс усилия затяжки снизит надёжность.

Технические критерии выбора: всё в деталях

Какие технические параметры определяют компетентного поставщика?

Помимо цены, поставщик должен продемонстрировать контроль над соотношением момент–преднатяг. В электрических гайковёртах постоянного тока трение является скрытой переменной. Если толщина покрытия варьируется или смазка/финишное покрытие неоднородны, одинаковый момент затяжки может создавать сильно различающиеся усилия затяжки. Это приводит к двум неприятным последствиям: усталости болта если преднатяг слишком высок (вы работаете ближе к пределу текучести), или ослаблению от вибрации если преднатяг слишком низок.

Практические инженерные данные: многие производственные линии работают с целевыми значениями коэффициента K примерно в 0,12–0,20 диапазон для контролируемых/смазанных сборок, в то время как сухие или плохо контролируемые поверхности могут смещаться к 0,20–0,35. Это отклонение достаточно, чтобы превратить “проходной” момент затяжки в “недостаточное” усилие затяжки. Если преднатяг критичен, запросите отчёт о проверке соотношения момент–преднатяг (обычно основанный на методах ISO) и зафиксируйте покрытие + смазку как часть чертежа/спецификации.

Инженерный кейс: Отказ “Момент был правильным” (дрейф K-фактора)

Происшествие: Линия сборки редукторов сообщила о ослаблении после вибрационных испытаний, хотя каждый крепёж был затянут по спецификации. Расследование: поставщик сменил партии финишного покрытия; толщина покрытия оставалась в косметических пределах, но трение изменилось. Результат: усилие затяжки упало, проскальзывание соединения увеличилось, и последовало ослабление. Решение: Определите окно коэффициента трения/фактора K в спецификации, требуйте однородности верхнего покрытия/смазки и проверяйте соотношение момент–преднатяг при приемке. Значение момента не изменилось — изменилось состояние поверхности.

Руководство по выбору материала и класса (инженерные данные)

Выбор неправильного класса — быстрый путь к катастрофическому отказу. Инженеры балансируют предел прочности на растяжение против пластичность и условия эксплуатации. Более высокая прочность не всегда лучше; высокопрочный крепёж имеет повышенную чувствительность к водородному охрупчиванию и может быть менее устойчивым при ударных нагрузках или плохой посадке.

| Класс / Материал | Предел текучести (мин, МПа) | Предел прочности на растяжение (мин, МПа) | Типичное применение и инженерные примечания |

|---|---|---|---|

| Класс 8.8 (Среднеуглеродистая сталь) | 640 МПа | 800 МПа | “Рабочая лошадка” для машин и общих конструкционных соединений. Закаленная и отпущенная. Хороший баланс прочности и пластичности. Обычно соответствует ISO 898-1 (метрические классы свойств). Примерно эквивалентен по характеристикам SAE Grade 5. |

| Класс 10.9 (Легированная сталь) | 900 МПа | 1000 МПа | Используется в высоконагруженных соединениях (шасси автомобилей, трансмиссия, зажим при циклических нагрузках). Риск: повышенная чувствительность к водородному охрупчиванию при гальваническом покрытии; требует строгого контроля очистки/нанесения покрытия/прокалки и дисциплины партий. Приблизительно соответствует диапазону характеристик SAE Grade 8. |

| A2-70 (304 Нержавеющая сталь) | 450 МПа | 700 МПа | Хорошая коррозионная стойкость для общего наружного применения и пищевой промышленности. Более низкая прочность по сравнению с легированной сталью; следите за пределами преднатяга. Может стать слегка магнитной после холодной обработки (нормальное поведение превращения аустенита, а не показатель “поддельной нержавейки”). |

| A4-80 (316 Нержавеющая сталь) | 600 МПа | 800 МПа | Предпочтительна в морской/прибрежной атмосфере и при химическом воздействии, где существует риск точечной коррозии от хлоридов. Молибден повышает стойкость к точечной/щелевой коррозии. Техническое примечание: соединения из нержавеющей стали также требуют контроля заедания (противозадирная паста + контролируемые обороты). |

Структура ценообразования: холодная высадка против механической обработки

Понимание экономики массового производства винтов.

Цена определяется методом изготовления, системой покрытия и объёмом документации, приобретаемой вместе с деталью. Уточните, какой процесс фактически использует поставщик и накатана или нарезана резьба.

- Холодная высадка (стандарт для массового производства): Проволока с катушки, отрезная заготовка, головка формируется штампами. Очень быстрый процесс, минимальные отходы, идеально подходит для накатанной резьбы. Оснастка дорогая, что определяет минимальный объём заказа (MOQ). Инженерное преимущество: стабильная геометрия головки и упрочнённая поверхность улучшают усталостную прочность и повторяемость.

- Обработка на станках с ЧПУ (для прецизионных/малых объёмов): Пруток разрезается и обрабатывается. Отлично подходит для мелких партий, нестандартных геометрий и прототипных изменений. Процесс медленнее и приводит к отходам в виде стружки (часто значительная часть исходного материала). Инженерное предостережение: нарезанная резьба имеет меньшую усталостную прочность по сравнению с накатанной; указывайте накатанную резьбу для циклических или критически важных соединений.

| Фактор ценообразования | Инженерное влияние |

|---|---|

| MOQ (минимальный объём заказа) | Амортизирует штампы для высадки и плашки для накатки. Больший объём снижает удельную стоимость и улучшает стабильность от партии к партии, поскольку исключает “слишком много мелких партий” с частыми вариациями настройки. |

| Исходный материал (проволока) | Стоимость проволоки меняется в зависимости от индексов стали и надбавок за сплав (10B21, SCM435, 304/316). Компетентный поставщик прозрачен в отношении марки проволоки, контроля партии термообработки и правил замены (что можно и нельзя менять). |

| Поверхностная обработка | Покрытия изменяют коррозионное поведение и трение. Типичные диапазоны: электроцинкование часто составляет около 5–12 мкм по многим спецификациям; системы цинкового напыления обычно нацелены примерно на 8–15 мкм в зависимости от толщины слоя; горячее цинкование может быть значительно толще (часто 40–80 мкм), что может потребовать использования гаек с увеличенным резьбовым отверстием, чтобы избежать помех по резьбе. Выбор покрытия должен быть привязан к условиям эксплуатации и требуемому диапазону трения. |

Логистика: Доставка и сроки поставки

Управление сроками поставки в глобальных цепочках поставок.

Морские перевозки из Азии в США/ЕС обычно занимают 30–45 дней порт-порт, плюс таможенное оформление и наземная обработка. Срок изготовления зависит от сложности: многие стандартные винты могут производиться ~30 дней; нестандартные детали с термообработкой, контролируемыми финишными покрытиями или фиксацией патчами часто требуют 60+ дней. Если ваш проект срочный, уточните о частичных отгрузках и стратегиях страхового запаса.

При обсуждении логистики уточните Инкотермс:

- EXW (Ex Works): Вы забираете с их завода. Максимальный контроль, максимальная нагрузка по координации.

- FOB (Free On Board): Поставщик занимается таможенным оформлением на экспорт и погрузкой. Вы управляете морской перевозкой. Распространено для промышленных закупок.

- DDP (Delivered Duty Paid): Поставщик доставляет до вашей двери, включая пошлины/тарифы. Минимальная нагрузка для покупателя; цена часто включает премию за услугу.

Инженерное руководство по закупкам

Быстрый ответ (закупка по чертежу): Чертеж — это контракт. Если на чертеже не определен стандарт, класс прочности, шаг резьбы, покрытие и посадка резьбы, вы получите “интерпретации” от разных поставщиков. Это приводит к несовпадению шага резьбы, интерференции резьбы после покрытия, разбросу момента затяжки и дорогостоящей доработке. Закрепите обозначение, затем закрепите инспекцию и документацию.

Определите свои спецификации: чертеж имеет значение

Неоднозначность приводит к отказам. При заказе используйте стандартные обозначения и систему спецификаций, чтобы точно определить, что вам нужно:

- Стандарт: Например, “DIN 933” (винт с шестигранной головкой, полная резьба) против “DIN 931” (частичная резьба). Длина гладкой части шпильки важна в срезных соединениях, потому что срез должен происходить на гладкой части, а не на резьбе, где напряжение среза концентраты.

- Класс материала: например, “Класс 8.8 / 10.9” для стали (по ISO 898-1) или “A2-70 / A4-80” для нержавеющей стали. Не смешивайте метрическую терминологию “класс прочности” с дюймовой “Grade” на одном чертеже, если вы явно не определите эквивалентность и методы испытаний.

- Шероховатость поверхности: например, “Цинковое покрытие, трёхвалентный хромат (Cr3+), 8 мкм мин ”Толщина". Если покрытие функциональное (коррозия + трение), определите его как систему: покрытие + верхний слой + смазка, и определите окно трения для сборки с контролем момента затяжки, где это необходимо.

- Класс точности резьбы: например, “6g” (метрическая наружная) или “2A” (дюймовая). Для толстых покрытий, таких как горячее цинкование, укажите, требуют ли сопрягаемые резьбы увеличенного размера нарезания для компенсации толщины покрытия. Если пропустить это, резьба может заедать, и монтажники “решат” проблему чрезмерной затяжкой — разрушая контроль преднатяга.

5 распространённых ошибок закупок, которых следует избегать

Даже опытные покупатели попадаются при переходе на глобальные закупки. Эти пять ловушек регулярно появляются в анализе отказов:

- Путаница с шагом резьбы: Заказ M10 без указания шага. Стандартный шаг — 1,5 мм но мелкий шаг, такой как 1,25 мм распространён. Несоответствие шага приводит к немедленному срыву резьбы и повреждению резьбового отверстия. Мелкий шаг может лучше сопротивляться ослаблению, но легче перекручивается и менее терпим к загрязнённым линиям.

- Игнорирование толщины покрытия: Толстые покрытия могут создавать помехи резьбе. Нанесение горячего цинкования может превышать 40 мкм и часто требует гаек с увеличенной резьбой. Если вы не укажете посадку и систему покрытия вместе, детали “не соберутся”, и люди будут их форсировать — гарантированный брак.

- Миф о “нержавейке”: Предположение, что вся нержавеющая сталь немагнитна. Холоднодеформированная сталь 304 может стать слегка магнитной из-за превращения аустенита при деформации. Это не обязательно указывает на плохое качество; химический состав и сертификация — да.

- Замена класса прочности: Замена класса 10.9 на 8.8 для экономии снижает допустимый преднатяг, увеличивает проскальзывание соединения и ускоряет ослабление при вибрации. Обратная замена может быть хуже: установка класса 12.9 в систему с покрытием без контроля водорода — рецепт для отсроченного растрескивания.

- Неполная спецификация резьбы: Неопределение полной или частичной резьбы может привести к упиранию в дно отверстия. Если нерезьбовая часть входит в короткую глубину резьбы, болт может “казаться затянутым”, обеспечивая почти нулевое усилие затяжки.

Контроль качества: за пределами визуального

Визуальный контроль не выявляет ошибки термообработки, риск водородного охрупчивания или проблемы с геометрией резьбы. Надёжная система контроля качества использует как разрушающие, так и неразрушающие методы проверки. Надёжные поставщики либо имеют аккредитованную лабораторию, либо сотрудничают с ней (стандартным эталоном для компетентности испытаний является ISO 17025). Как минимум, убедитесь, что они могут проводить:

| Метод испытания | Назначение |

|---|---|

| Испытание на растяжение / клиновое нагружение | Подтверждает, что винт выдерживает номинальную нагрузку, и проверяет целостность головки. Клиновые испытания полезны для подтверждения пластичности головки и выявления хрупких разрушений головки, которые пропускает визуальный контроль. |

| Солевой туман (ASTM B117) | Сравнивает системы защиты от коррозии по времени до начала коррозии (белая ржавчина против красной ржавчины). Рассматривайте это как скрининг, а не гарантию реального срока службы. |

| Калибровка кольцевыми и пробковыми калибрами | Калибровка резьбы проходными и непроходными калибрами подтверждает средний диаметр резьбы и функциональную посадку. Это важнее, чем “наружный диаметр выглядит нормально”, особенно после нанесения покрытия. |

| Испытание твёрдости по Виккерсу / Роквеллу | Подтверждает результаты термообработки. Слишком мягкий материал может сорвать резьбу под преднатягом; слишком твёрдый увеличивает хрупкость и чувствительность к водороду. Используйте твёрдость вместе с результатами испытаний на растяжение, а не отдельно. |

🔧 Инженерный кейс: Тихий убийца (водородное охрупчивание)

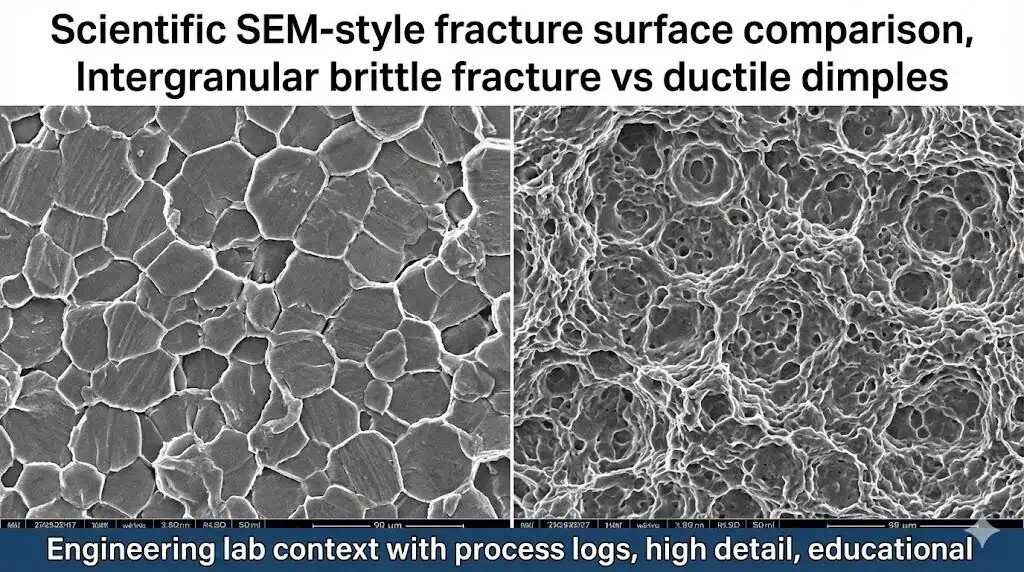

Происшествие: Производитель тяжелого оборудования сообщил о разрушении болтов M16 класса прочности 12.9 через 24 часа после установки, пока машина простаивала на складе. Внешняя нагрузка не прилагалась.

Расследование: Наш лабораторный анализ с использованием сканирующей электронной микроскопии (СЭМ) выявил межкристаллитные поверхности излома — классический признак хрупкого разрушения, явно отличающийся от ямочного рисунка разрушения от перегрузки. Первопричина была связана с процессом электроцинкования и отсутствием контролируемой термообработки после покрытия.

Научное объяснение: Высокопрочная сталь (обычно выше ~HRC 39) может удерживать атомарный водород, внедренный во время травления в кислоте и электроосаждения. Под действием преднатяга водород мигрирует к границам зерен и ослабляет их, пока не возникает внутренняя трещина, которая быстро распространяется — часто без предупреждения.

Решение: Мы внедрили обязательную Отжиг для удаления водорода (деэмбритизация) при 200–230°C для 4–24 часа, начатый в течение 1–4 часа после нанесения покрытия, с регистрацией в печи и контролем партии. Для критически важных деталей безопасности мы рекомендуем переходить на покрытия типа Geomet (цинковое хлопьевидное покрытие) , где это применимо, поскольку неэлектролитические процессы снижают риск проникновения водорода по сравнению с гальваническим покрытием. Ключевой момент — не торговая марка, а контроль технологического окна и его документирование.

Ведение переговоров и построение отношений

Хорошие переговоры выходят за рамки цены за тысячу. Разовые закупки увеличивают риск: разные партии, разное трение, разное поведение при отказе. Для промышленных покупателей долгосрочное соглашение (LTSA) с рамочными заказами позволяет производителю запускать более длительные и стабильные производственные партии (ниже удельная стоимость, меньше переменных настройки) при отгрузке ежемесячных выпусков (лучший денежный поток, меньше нагрузки на склад). Поделитесь своим годовым прогнозом и правилами управления изменениями (что можно изменить без утверждения), чтобы поставщик мог планировать закупки проволоки и защитить вас от волатильности.

Обеспечение целостности крепежа

Быстрый ответ (документация выигрывает споры): Сертификаты важны, но документальная цепочка важнее. Вам нужна прослеживаемость от номера плавки стали до готовой партии, а также подтверждение механических свойств, системы покрытия и результатов контроля. Если поставщик не может предоставить такую цепочку, вы покупаете риск — особенно для оцинкованных высокопрочных деталей и усталостно-чувствительных соединений.

Сертификаты: Документальная цепочка

ISO 9001 — это базовый уровень, а не потолок. ISO 9001 подтверждает наличие системы менеджмента качества, а не то, что крепёж соответствует требованиям. В автомобильной промышленности поставщики с IATF 16949 обычно демонстрируют более строгую дисциплину процессов. Что касается испытательных возможностей, аккредитация, ISO 17025 является сильным сигналом компетентной лабораторной практики. Ключевым документом является Mill Test Report (MTR), который отслеживает номер плавки стали от выплавки до готовой партии. Именно так вы подтверждаете химический состав и контролируете примеси (сера/фосфор), которые могут влиять на вязкость и хрупкость.

Отзывы и история аудитов

Отзывы на сайте не предотвращают отказы. Запрашивайте доказательства: образцы отчётов о проверке, примеры сертификатов и как они обрабатывают несоответствия. Поставщик, который может предоставить PPAP уровня 3 имеет работающую систему для планов контроля, измерительных систем и прослеживаемости. Если у них есть опыт в требовательных отраслях (автомобилестроение, аэрокосмическая), эта дисциплина обычно улучшает каждую SKU, которую вы покупаете.

Возвраты и несоответствия

Партия с дефектами может остановить производственную линию. Ваш контракт должен требовать Отчёты 8D для несоответствий: первопричина (износ инструмента, отклонение термообработки, разброс толщины покрытия), корректирующие действия и верификация. Для стандартных изделий обычно действует политика возврата в течение 30 дней. Для нестандартных деталей требуйте утверждения чертежа подписью и процесс первой детали, чтобы обе стороны согласовали, что считается “хорошим”, до серийного производства. Также подтвердите процедуру поставщика по обработке NCP (несоответствующей продукции), чтобы забракованные партии не могли случайно вернуться в цепочку поставок.

Часто задаваемые вопросы

В чём разница между нарезанной и накатанной резьбой?

Накатанная резьба прочнее при усталости и более стабильна для сборки. Накатанная резьба формируется холодной обработкой, что сохраняет поток зерна и упрочняет поверхность. Нарезанная резьба удаляет материал и нарушает поток зерна, создавая более острые концентраторы напряжений у впадины резьбы, где зарождаются трещины. Для циклических нагрузок по возможности указывайте накатанную резьбу и проверяйте посадку резьбы с помощью надлежащего калибрования.

Почему болты из нержавеющей стали заедают (холодная сварка)?

Заедание — это холодная сварка, вызванная давлением, трением и нагревом. Резьба из нержавеющей стали может стирать пассивную оксидную плёнку под нагрузкой, затем переносить металл и заклинивать. Профилактика практична: используйте противозадирную пасту (anti-seize), контролируйте обороты при установке (избегайте высокоскоростных ударов для окончательного момента затяжки) и — если конструкция позволяет — введите разницу в твёрдости/классе прочности между гайкой и болтом. Если соединение критично по моменту затяжки, запросите проверенную таблицу моментов на основе реального состояния смазки.

Как предотвратить водородное охрупчивание в высокопрочных болтах?

Контролируйте процесс нанесения покрытия и проводите прокалку сразу. Крепёж класса прочности 10.9 и 12.9 может поглощать атомарный водород во время травления кислотой и электрохимического нанесения покрытия. Распространённый метод контроля — прокалка примерно при 200–230°C для 4–24 часа, начатый в течение 1–4 часа после нанесения покрытия, с документацией журналов печей и контролем партии. Если ваше применение критично по безопасности, рассмотрите неэлектролитические методы нанесения покрытия, где это возможно.

Какой типичный минимальный объём заказа для нестандартных винтов холодной высадки?

Обычно от 10 000 до 50 000 штук на артикул. Холодная высадка требует пуансонов/матриц и прокатных плит, которые необходимо настраивать и регулировать; стоимость настройки амортизируется на весь тираж. Ниже ~5 000 штук механическая обработка на станках с ЧПУ может быть единственным экономичным путём, но стоимость за штуку выше, а усталостная прочность нарезанной резьбы может быть ниже, чем у накатанной.

Где можно проверить стандарты на крепёжные изделия?

Используйте официальные органы по стандартизации. Начните с ASTM International и ISO Standards, и подтвердите точное обозначение на вашем чертеже (стандарт + класс прочности + система покрытия + требования к контролю). Избегайте нетехнических блогов для размеров и допусков — посадка резьбы и толщина покрытия — это то, где сборки выходят из строя.