La prevenzione proattiva è il modo più affidabile per fermare l'HISC nelle flange sottomarine—perché una volta che le cricche si innescano, la propagazione può essere rapida e difficile da arrestare. Nella pratica, la prevenzione si riduce a tre leve controllabili:

(1) selezionare materiali e forme di prodotto in duplex/super duplex con qualità della microstruttura verificata,

(2) prevenire un'eccessiva generazione di idrogeno dalla protezione catodica (CP), e

(3) mantenere le sollecitazioni/deformazioni locali al di sotto di soglie conservative nei punti critici noti (transizioni del mozzo, fori, piedi di saldatura e fondi delle filettature/degli elementi di fissaggio). Le linee guida di settore per i componenti sottomarini in acciaio inossidabile duplex esposti alla CP sono formalizzate nella DNV-RP-F112, mentre la filosofia progettuale e operativa della CP è trattata nella DNV-RP-B401.

DNV-RP-F112 (panoramica ufficiale) e DNV-RP-B401 (panoramica ufficiale) sono buoni punti di partenza per i team di ingegneria che allineano progettazione, fabbricazione e operazioni. Per l'integrità dei connettori, i test di qualifica della tenuta e la consapevolezza delle modalità di guasto rimangono essenziali, specialmente dove le perdite si traducono direttamente in rischi per la sicurezza e tempi di fermo. Esempio di test di prestazione di tenuta dei connettori in contesto subacqueo.

Rischi HISC nei flangiati subacquei

Cos'è l'HISC?

L'Hydrogen Induced Stress Cracking (HISC) è un meccanismo di fessurazione fragile guidato dall'assorbimento di idrogeno atomico combinato con sollecitazioni/deformazioni di trazione. In servizio subacqueo, l'idrogeno viene comunemente generato sulle superfici metalliche che ricevono protezione catodica. Se l'idrogeno viene assorbito in microstrutture suscettibili e il componente subisce elevate sollecitazioni locali (o deformazione plastica locale), possono iniziare e propagarsi fessure con limitato preavviso. A differenza dei problemi di “corrosione generale”, l'HISC è spesso un problema di geometria e concentrazione delle sollecitazioni: un componente può apparire intatto esternamente mentre una fessura cresce da una zona superficiale sollecitata verso l'interno.

Verifica della realtà ingegneristica: L'HISC non viene prevenuto dalla sola “buona resistenza alla corrosione”. Gli acciai inossidabili duplex e super duplex possono resistere bene alla corrosione marina e comunque fessurarsi se (a) la protezione catodica genera idrogeno e (b) le sollecitazioni/deformazioni locali superano i limiti conservativi. Questo è il motivo per cui esistono linee guida di progettazione basate sulle sollecitazioni per i componenti subacquei in duplex sotto protezione catodica.

Perché i flangiati subacquei sono vulnerabili

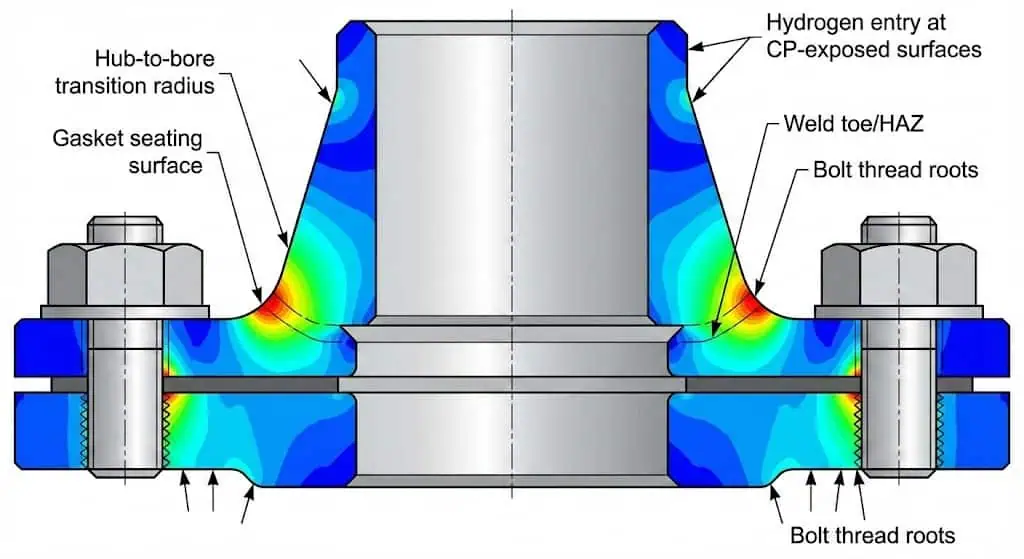

I flangiati subacquei sono vulnerabili perché combinano esposizione alla protezione catodica, geometria complessa e elevate sollecitazioni di vincolo—spesso concentrate nella transizione mozzo/foro e nei piedi di saldatura. Diversi fattori aumentano la probabilità di innesco dell'HISC:

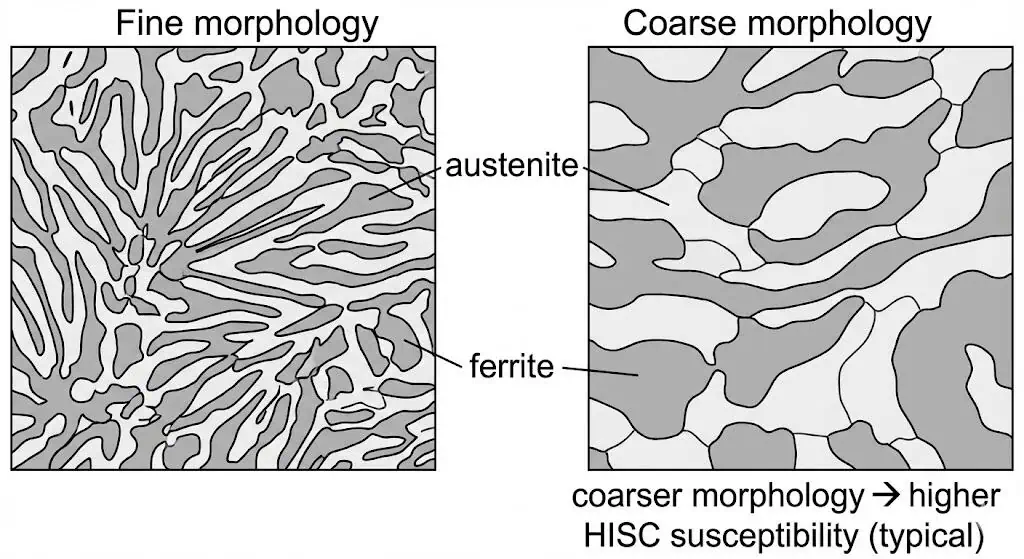

- I prodotti in duplex e super duplex utilizzati nelle attrezzature sottomarine hanno subito cedimenti per HISC in servizio; la suscettibilità è fortemente correlata alla microstruttura, in particolare alla spaziatura dell'austenite e alla morfologia “grossolana vs. fine” nelle zone altamente sollecitate. TWI ha pubblicato un documento (HISC nei componenti duplex sottomarini).

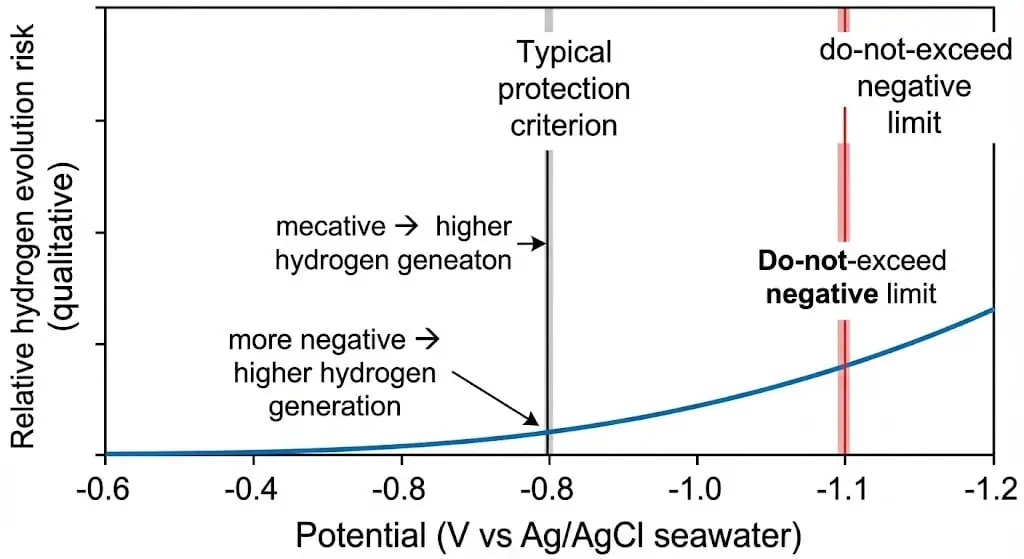

- La protezione catodica può generare idrogeno atomico sulla superficie metallica; potenziali più negativi generalmente aumentano l'evoluzione dell'idrogeno e incrementano il rischio di fragilizzazione per gli acciai suscettibili. DNV-RP-B401 (progettazione CP).

- Gli elementi di fissaggio e i componenti in acciaio ad alta resistenza collegati ai circuiti CP possono essere vulnerabili; i limiti di durezza/resistenza e la selezione del materiale sono importanti per il fissaggio sottomarino e le caratteristiche filettate. Note guida ABS (CP delle strutture offshore, considerazioni sull'idrogeno).

- I rivestimenti esposti o danneggiati aumentano l'accesso dell'idrogeno e possono creare “punti caldi” di densità di corrente locale che accelerano l'assorbimento di idrogeno.

- L'elevata tensione di trazione (precarico del bullone, flessione, gradienti termici, disallineamento in installazione) aumenta la probabilità di innesco di cricche, specialmente dove la geometria crea concentrazione di tensione (SCF).

I flangiati sottomarini operano spesso in condizioni estreme: alta pressione idrostatica, carico ciclico e limitata ispezionabilità. Quando i rivestimenti sono compromessi, le reazioni CP generano idrogeno che può essere assorbito alle superfici sollecitate. Nella pratica, le posizioni a più alto rischio sono quelle dove la generazione di idrogeno e il picco di tensione di trazione si sovrappongono—ad esempio nelle transizioni dei mozzi, nei fori, nei piedi di saldatura/zone termicamente alterate e nei fondi delle filettature sugli elementi di fissaggio.

Esempio ingegneristico (schema di cedimento osservato nella pratica): Un mozzo fucinato o una flangia a collo saldato per alta pressione può sviluppare una cricca iniziale in un angolo ad alto fattore di concentrazione delle tensioni o in un'imperfezione superficiale. Se l'iniziazione avviene sotto esposizione a protezione catodica, la crescita della cricca può essere abbastanza rapida da rendere “la prossima ispezione pianificata” una strategia non sicura—la progettazione deve evitare l'iniziazione in primo luogo. Revisione e discussione dei dati sui cedimenti da HISC e sulle relative soglie (effetti della pallinatura/percorso di fucinatura).

La tabella sottostante evidenzia i fattori materiali e di tensione che gli ingegneri tipicamente esaminano quando valutano il rischio HISC. I valori e le soglie sono specifici del progetto; trattarli come un quadro di screening, non come una regola universale di superamento/fallimento.

| Proprietà | Effetto sulla suscettibilità all'HISC |

|---|---|

| Microstruttura (grossolana vs. fine) | Una morfologia grossolana e una distribuzione sfavorevole delle fasi aumentano la suscettibilità; le microstrutture fini generalmente performano meglio sotto esposizione a protezione catodica. Evidenze e discussione (TWI). |

| Misurazione della spaziatura dell'austenite | La suscettibilità alla corrosione indotta da idrogeno in acciai inossidabili (HISC) correla con la spaziatura dell'austenite, ma la riproducibilità della misurazione e “ciò che è sufficientemente fine” devono essere concordati e controllati in fase di approvvigionamento/controllo qualità. Limitazioni pratiche riportate nella letteratura pubblicata (TWI). |

| Forma del prodotto (forgiatura vs. tubo laminato) | I pezzi forgiati possono essere più suscettibili rispetto alle forme di prodotto laminato; il percorso di processo e la qualità del trattamento termico influenzano materialmente le prestazioni. Linee guida generali (ABS). |

| Tensione locale / deformazione plastica | Alta tensione/deformazione locale accelera l'inizio e la crescita; l'obiettivo pratico è mantenere la tensione di picco al di sotto di limiti conservativi utilizzando controllo geometrico, controllo dell'accoppiamento e metodi di progettazione basati sulla tensione. |

| Potenziale di protezione catodica e densità di corrente | Potenziali più negativi generalmente aumentano l'evoluzione dell'idrogeno; le finestre operative e il monitoraggio sono critici, specialmente per assemblaggi sottomarini con materiali misti. Limiti di potenziale e note sull'idrogeno (ABS). |

| Qualità della saldatura/HAZ (duplex) | La saldatura può aumentare la suscettibilità nella zona termicamente alterata (HAZ) se l'equilibrio ferritico e l'apporto termico non sono controllati; la qualifica della procedura e i controlli della microstruttura non sono opzionali nei componenti subacquei critici. Nota sulla suscettibilità della saldatura duplex (ABS). |

Importanza della prevenzione

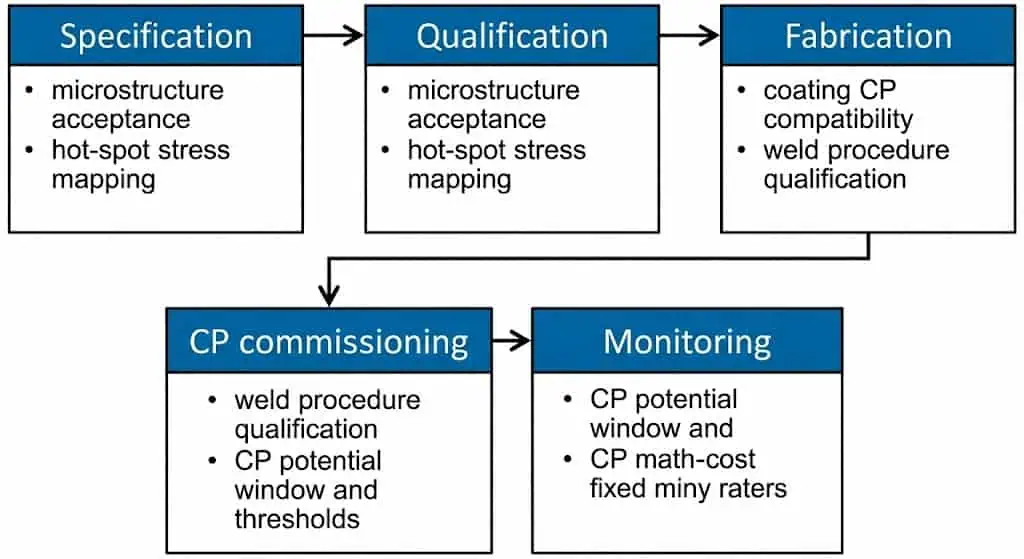

Prevenzione dell'HISC nelle flange subacquee protegge sicurezza, affidabilità e consegna del progetto. Ciò che rende l'HISC ad alto rischio è la combinazione di (1) comportamento fragile, (2) visibilità limitata sott'acqua e (3) il fatto che la “riparazione” di solito significa recupero e sostituzione. La pianificazione della prevenzione non è quindi un'azione singola; è una catena controllata che attraversa approvvigionamento, verifica del progetto, qualifica della fabbricazione e operazioni di protezione catodica (CP).

Suggerimento: Tratta l'HISC come una catena di rischio controllata—se non puoi dimostrare il controllo della microstruttura, della finestra di CP e delle sollecitazioni/deformazioni locali, non hai una strategia di prevenzione difendibile.

Strategie di prevenzione per flange subacquee

Selezione del materiale

La selezione del materiale è la leva più efficace per prevenire l'HISC nelle flange subacquee—perché stabilisce la resistenza di base prima che progetto e operazioni aggiungano rischio. Per gli acciai inossidabili duplex/super duplex, il solo “nome del grado” non è sufficiente. Gli ingegneri devono specificare e verificare: forma del prodotto, percorso di trattamento termico, accettazione della microstruttura (incluso il bilanciamento di fase ove applicabile) e certificazione tracciabile. Dove i componenti sono esposti a protezione catodica (CP) subacquea, i team allineano comunemente i criteri di selezione e accettazione con i principi DNV-RP-F112 (progettazione basata sulle sollecitazioni + controllo qualità del materiale). DNV-RP-F112 (panoramica ufficiale).

Controllo pratico di approvvigionamento (ciò che previene la “conformità solo su carta”): Richiedere la tracciabilità al lotto/fusione, verificare i registri di ricottura di solubilizzazione ove applicabile e assicurare che i test riflettano la regione effettivamente altamente sollecitata (non solo le posizioni “facili da campionare”). Per progetti subacquei critici, la prontezza all'audit dipende dalla completezza e coerenza della documentazione tra certificati di prova del materiale (MTC), procedure di saldatura/registri di qualificazione (WPS/PQR), registri di trattamento termico e rapporti di ispezione.

La La norma DNV-RP-F112 guida gli ingegneri nella progettazione di componenti in acciaio inossidabile duplex installati subacqueo ed esposti a protezione catodica. Sottolinea che i limiti ammissibili devono considerare carichi, fattori di sollecitazione, punti critici geometrici e condizioni ambientali. La tabella seguente riassume come gli ingegneri la applicano tipicamente nei progetti reali:

| Aspetto | Descrizione |

|---|---|

| A cosa si applica | Componenti in acciaio inossidabile duplex installati subacqueo ed esposti a CP; utilizzati per evitare l'inizio di HISC mantenendo sollecitazioni/deformazioni entro limiti conservativi. |

| Cosa controllano effettivamente gli ingegneri | Sollecitazioni di membrana e membrana+flessione nei punti critici (transizioni di mozzo, fori, piedi di saldatura), più indicatori di qualità del materiale che correlano con le prestazioni HISC. |

| Realtà della qualità del materiale | La microstruttura è importante; l'approvvigionamento deve definire cosa è accettabile e come viene misurato, altrimenti il “superamento/fallimento” può essere incoerente tra i laboratori. |

| Implicazione del requisito di progettazione | Il controllo geometrico (raggi, transizioni, finitura superficiale) e i percorsi di carico validati sono importanti quanto la classe di pressione nominale. |

Nota: la documentazione pronta per audit dovrebbe consentire a un revisore indipendente di rintracciare materiale, trattamento termico, qualifica della saldatura e risultati di ispezione per ogni flangia/connettore. Questo è un requisito pratico nei progetti subacquei, non una preferenza di marketing.

Progettazione per la resistenza all'HISC

Progettare flange per minimizzare la concentrazione di sollecitazioni—e per evitare deformazioni plastiche locali nelle zone esposte alla protezione catodica—riduce direttamente il rischio di innesco dell'HISC. Nelle flange ad alta pressione, la “sollecitazione media” raramente è il problema; il problema è la sollecitazione di trazione di picco nelle transizioni geometriche e nelle discontinuità superficiali. Gli ingegneri dovrebbero combinare linee guida conservative basate sulle sollecitazioni (per componenti subacquei in duplex sotto protezione catodica) con disciplina geometrica: raggi generosi, transizioni lisce, finitura superficiale controllata e montaggio/allineamento verificati.

Le azioni di progettazione chiave includono:

- Utilizzare transizioni arrotondate al mozzo e al foro; evitare spigoli vivi, sottosquadri e variazioni brusche di spessore che aumentano il FCS.

- Controllare le tensioni alle radici delle saldature e nelle ZTA adiacenti attraverso il profilo, la qualifica della procedura di saldatura e carichi di flessione realistici (inclusi i casi di disallineamento in installazione).

- Specificare criteri di accettazione della microstruttura e piani di campionamento che coprano la regione a massima tensione (non solo provini di sacrificio).

- Applicare principi di progettazione basati sulle tensioni allineati alle linee guida per l'esposizione a protezione catodica subacquea duplex, e documentare ipotesi, condizioni al contorno e logica di estrazione dei punti critici. Discussione pubblicata su tensione/soglia (TWI).

Caso ingegneristico (controllo del punto critico di progetto): Una forgiatura subacquea ha mostrato ripetute innescature di cricche a uno spigolo di transizione dopo esposizione a protezione catodica. La causa principale era una combinazione di (a) alto FCS a un raggio stretto e (b) precarico del bullone più flessione da disallineamento in installazione. Le azioni correttive sono state la revisione della geometria (raggio maggiore + finitura superficiale migliorata) e la qualifica tramite valutazione basata sulle tensioni al punto critico rivisto. La lezione chiave è stata che la “classe di pressione” non prevedeva la tensione al punto critico—la geometria sì.

Suggerimento: Se la revisione del progetto non include una mappa dei punti critici (dove si sovrappongono idrogeno e tensione di trazione), si sta indovinando. Un singolo controllo di “tensione nominale” non è un controllo di prevenzione HISC.

Controllo della Protezione Catodica

Controllare la protezione catodica riduce la generazione eccessiva di idrogeno e abbassa il rischio HISC nei materiali per flange subacquee suscettibili. L'obiettivo pratico è ottenere il controllo della corrosione per l'intera struttura senza spingere i potenziali locali in un regime “sovraprotetto” in cui l'evoluzione dell'idrogeno accelera. Ciò richiede (1) una finestra di potenziale definita, (2) punti di misurazione/campioni, e (3) disciplina operativa—specialmente su assemblaggi a materiali misti dove i requisiti di protezione dell'acciaio al carbonio possono sovraproteggere involontariamente componenti duplex adiacenti.

| Descrizione delle evidenze | Impatto sull'HISC |

|---|---|

| Il criterio di protezione tipico per gli acciai in acqua di mare è circa −0,80 V (Ag/AgCl/acqua di mare) o più negativo; limiti più negativi si applicano per condizioni anaerobiche. Linee guida CP ABS. | Definisce la finestra di base che gli ingegneri mirano a raggiungere per il controllo della corrosione. |

| I potenziali polarizzati non devono essere spinti eccessivamente negativi (ad esempio, non più negativi di circa −1,10 V rispetto ad Ag/AgCl per molti materiali) a causa dell'aumentato rischio di fragilizzazione da idrogeno. Linee guida CP ABS. | La sovraprotezione aumenta l'evoluzione dell'idrogeno e alza la probabilità di HISC/HE nei punti caldi sollecitati. |

Passi pratici:

- Definire una finestra di potenziale misurabile utilizzando un elettrodo di riferimento coerente (Ag/AgCl/acqua di mare è comune offshore) e documentare eventuali correzioni di temperatura/salinità. Note sull'elettrodo di riferimento e sui criteri (ABS).

- Posizionare i punti di prova/i coupon dove i componenti in duplex si trovano vicino a strutture in acciaio al carbonio; è qui che è più probabile che si verifichi una “sovraprotezione non intenzionale”.

- Monitorare le tendenze dei dati della protezione catodica, non letture isolate; indagare eventuali variazioni improvvise (danneggiamento del rivestimento, cambiamenti nella continuità elettrica, esaurimento dell'anodo, deriva delle impostazioni ICCP).

Caso ingegneristico (sovraprotezione guidata dalle operazioni): Un progetto ha aumentato l'output della protezione catodica dopo il danneggiamento del rivestimento su una struttura vicina in acciaio al carbonio. Successivamente, l'hardware adiacente in duplex ha mostrato crepe in una transizione sollecitata. La revisione post-evento ha rilevato che i potenziali erano entrati in un intervallo eccessivamente negativo nella posizione del duplex. La misura correttiva non è stata “più ispezione”—è stato ripristinare l'integrità del rivestimento e ribilanciare l'output della protezione catodica per mantenere una finestra controllata nel punto critico del duplex.

Avviso: Se non è possibile misurare il potenziale nel punto critico del duplex, non si può affermare di aver controllato la generazione di idrogeno in quel punto.

Rivestimenti e trattamenti superficiali

I rivestimenti e i trattamenti superficiali riducono il rischio di ingresso di idrogeno e possono migliorare la resistenza modificando lo stato di sollecitazione vicino alla superficie e il comportamento di assorbimento dell'idrogeno. In test pubblicati su materiali super duplex, la pallinatura controllata che induce sollecitazioni residue compressive è stata segnalata per migliorare la tensione soglia per l'inizio dell'HISC di circa il 10–15% (intervallo tipico riportato; le prestazioni dipendono dal controllo del processo e dalla microstruttura). Discussione sulla pallinatura/soglia HISC (articolo di Rolled Alloys).

Altri trattamenti e controlli efficaci utilizzati dagli ingegneri:

- Metodi di compressione superficiale (shot peening, laser peening) per ridurre la tensione di trazione effettiva nello strato di innesco della cricca. Esempio di dati pubblicati.

- Sistemi di rivestimento qualificati per compatibilità con CP per ridurre i picchi di densità di corrente locali e limitare l'accesso dell'idrogeno; assicurarsi che la selezione del rivestimento consideri il rischio di distacco indotto da CP. Note sull'interazione CP e rivestimento (ABS).

- Percorsi di forgiatura/trattamento termico controllati mirati a migliorare la tenacità e aumentare i rapporti di tensione soglia HISC (riportati in letteratura; devono essere validati per accettazione del progetto e QA). Discussione sul percorso di processo e dati del rapporto di soglia.

Caso ingegneristico (sinergia superficie + tensione): Un giunto di flangia subacquea ad alto precarico ha mostrato non conformità ricorrenti in corrispondenza di indicazioni sub-superficiali dopo esposizione a CP. L'azione correttiva ha combinato (1) specifica migliorata della finitura superficiale in una transizione a punto caldo e (2) qualificazione del trattamento superficiale a compressione. La lezione è che la “condizione superficiale” non è estetica nel controllo HISC—fa parte dello strato limite tensione/idrogeno.

Nota: I rivestimenti aiutano solo quando rimangono intatti e sono compatibili con CP. Un rivestimento fallito può aumentare il rischio di assorbimento locale di idrogeno creando punti caldi di densità di corrente nei difetti.

Saldatura e fabbricazione

La qualità della saldatura e della fabbricazione influisce direttamente sulla suscettibilità alla HISC nelle flange sottomarine perché la saldatura/HAZ diventa spesso sia un concentratore di stress che una zona sensibile alla microstruttura. Per i materiali duplex, l'obiettivo è un apporto di calore controllato e un equilibrio di fase in modo che il metallo di saldatura e l'HAZ non diventino localmente fragili o eccessivamente ferritici. I documenti di guida notano che la saldatura può aumentare la suscettibilità alla HISC nella saldatura/HAZ duplex e che il controllo del contenuto di ferrite è una leva pratica. Suscettibilità alla saldatura duplex e note sulla ferrite (ABS).

Azioni consigliate:

- Qualificare WPS/PQR per la configurazione esatta del giunto e l'intervallo di spessore; non “trasferire” procedure da geometrie meno vincolate.

- Controllare l'apporto di calore e la temperatura interpasso per evitare la formazione di fasi dannose; verificare l'equilibrio della ferrite secondo il metodo di accettazione concordato.

- Ispezionare le saldature e l'HAZ adiacente con metodi appropriati al tipo di difetto (superficiali: PT; volumetrici: UT/PAUT). Mantenere l'accettazione legata alla criticità e alla posizione dei punti caldi.

- Gestire lo stress residuo: l'adattamento, l'allineamento e la sequenza di saldatura controllata spesso contano più del “lucidatura post-evento”.”

Caso ingegneristico (rischio guidato dalla fabbricazione): Un giunto saldato sottomarino ha superato l'ispezione volumetrica ma successivamente si è incrinato vicino al piede sotto esposizione a CP. La causa principale è stata una combinazione di flessione indotta da disallineamento (che aumenta la tensione locale di trazione) e un profilo sfavorevole del piede di saldatura. L'azione correttiva si è concentrata sulle tolleranze di montaggio, sul controllo della geometria del piede e sulla valutazione delle tensioni nei punti critici—non semplicemente sull'aumento della frequenza delle ispezioni.

Suggerimento: Se la saldatura/HAZ si trova all'interno di un punto critico esposto a CP, considerare la qualifica della procedura e il controllo del profilo del piede come parte del piano di prevenzione HISC, non come “controllo qualità standard”.”

Ispezione e monitoraggio

L'ispezione e il monitoraggio devono essere progettati per rilevare i primi segni e confermare che i controlli di prevenzione rimangano intatti—rivestimenti, finestra CP e integrità meccanica. Poiché l'accesso sottomarino è limitato, gli ingegneri combinano tipicamente: (1) controlli di prevenzione anticipati (progetto/materiale/qualifica), (2) monitoraggio delle condizioni (potenziali CP, continuità elettrica, esaurimento anodi), e (3) NDT mirato quando il recupero o l'accesso è fattibile.

Lista di controllo per l'ispezione (pratica sul campo):

- Controlli delle condizioni del rivestimento (visivi dove accessibili; piani di rilevamento ROV dove applicabili) e criteri di riparazione dei difetti.

- Selezione NDT allineata alla posizione prevista delle cricche: PT per indicazioni superficiali; UT/PAUT per dimensionamento volumetrico delle cricche dove possibile.

- Revisione dei dati del sistema CP: potenziali nei punti di prova definiti, uscite di corrente e anomalie legate a eventi di rivestimento o cambiamenti nella continuità elettrica.

- Confermare la tracciabilità e la coerenza dei registri: MTC, WPS/PQR, registri di trattamento termico, rapporti di ispezione e deviazioni as-built.

Nota: Il monitoraggio ha senso solo se è legato a una soglia di azione (ad esempio, una deriva del potenziale CP oltre una finestra definita attiva un'indagine e una correzione).

Lista di controllo per l'implementazione

Azioni passo-passo

I team riducono il rischio HISC nei flange sottomarini controllando l'intera catena: specifica → qualifica → fabbricazione → operazione CP → monitoraggio. I seguenti passaggi sono scritti come una lista di controllo esecutiva piuttosto che come consigli generali.

- Definire le condizioni e i vincoli di servizio: intervallo di temperatura dell'acqua di mare, filosofia CP (galvanica vs ICCP), vita di progetto e limitazioni di ispezionabilità.

- Rivedere i requisiti del progetto e selezionare materiali con tracciabilità documentata e qualità della microstruttura validata per l'esposizione a CP.

- Allineare l'approccio progettuale duplex sottomarino con le linee guida basate sulla tensione appropriate per l'esposizione a CP; documentare i punti critici e il metodo di estrazione. DNV-RP-F112 (panoramica).

- Mappare i concentratori di tensione: transizioni mozzo/foro, transizioni di appoggio della guarnizione, piedi di saldatura/HAZ, filettature/fondi degli elementi di fissaggio; specificare i controlli geometrici (raggi, finitura) nei disegni e nei piani di ispezione.

- Impostare una finestra di potenziale CP misurabile e un piano di punti di prova; definire le soglie che attivano l'indagine (deriva eccessivamente negativa, variazioni improvvise dopo eventi di rivestimento). Linee guida CP ABS.

- Specificare rivestimenti e trattamenti superficiali per la compatibilità con CP; per i punti caldi ad alta tensione, considerare la qualificazione del trattamento compressivo superficiale se supportata da test di progetto. Esempio di dati pubblicati.

- Qualificare le procedure di saldatura/fabbricazione per il giunto e lo spessore esatti; includere controlli di microstruttura/ferrite per saldatura/HAZ duplex dove critico. Note duplex ABS.

- Eseguire NDT e verifica dimensionale nelle regioni a più alta tensione (non solo nelle zone “di facile accesso”); registrare le deviazioni as-built che influenzano la tensione.

- Mettere in servizio CP con misurazioni di verifica; confermare che il punto caldo duplex non subisca una sovraprotezione non intenzionale a causa della vicinanza a strutture in acciaio al carbonio.

- Pianificare il monitoraggio e l'ispezione in base al rischio: tendenze CP, condizioni del rivestimento e criticità della posizione della flangia/connettore.

Schermatura rapida del rischio HISC (strumento di progetto): Utilizzare la tabella sottostante per prevenire comuni “lacune” tra le discipline (progettazione vs CP vs QA). Non è un sostituto della progettazione basata sulle tensioni; è un controllo pratico di completezza.

| Elemento di controllo | Criteri di accettazione (definiti dal progetto) | Documentazione da archiviare |

|---|---|---|

| Qualità della microstruttura | Metodo di accettazione + piano di campionamento concordati; risultati tracciabili a pezzo/lotto/zona | MTC + rapporto di microstruttura + schizzo di campionamento |

| Mappatura delle tensioni nei punti critici | Punti critici identificati; metodo di estrazione delle tensioni documentato; limiti di progetto applicati | Nota di calcolo + rapporto FEA (se utilizzato) + ipotesi |

| Finestra di potenziale CP | Finestra definita nel punto caldo duplex; soglie impostate per l'azione | Registro CP di messa in servizio + piano di tendenza + metodo dell'elettrodo |

| Compatibilità del rivestimento | Sistema di rivestimento qualificato per CP; criteri di riparazione dei difetti definiti | Specifica del rivestimento + rapporti di ispezione + registro delle riparazioni |

| Controllo della saldatura/fabbricazione | WPS/PQR qualificati; controlli della saldatura duplex/HAZ eseguiti | Mappe di saldatura + controlli di ferrite/microstruttura + NDT |

Suggerimento: Il modo più rapido per perdere il controllo è trattare CP, saldatura e sollecitazioni delle flange come flussi di lavoro separati. L'HISC vive nella sovrapposizione.

Documentazione del Progetto

Una documentazione completa supporta la prevenzione HISC e la difendibilità del progetto. Nei progetti subacquei, la documentazione non è “burocrazia”; è il modo in cui si dimostra che il componente installato è quello progettato e qualificato.

| Tipo di Documentazione | Scopo | Esempio |

|---|---|---|

| Certificati di Materiale | Verificare proprietà chimiche/meccaniche e tracciabilità | EN 10204 3.1 MTC + tracciabilità lotto/fornitura |

| Registri di Progettazione | Dimostrare conformità basata su sollecitazioni e logica dei punti critici | Nota di sollecitazione + rapporto FEA + registro delle ipotesi |

| Registri di saldatura | Tracciare procedure e qualifiche | WPS/PQR, mappe di saldatura, qualifiche dei saldatori |

| Rapporti di rivestimento e trattamento superficiale | Confermare compatibilità CP e controlli di integrità superficiale | ITP di rivestimento, registri di riparazione, qualificazione di pallinatura (se utilizzata) |

| Messa in servizio e monitoraggio CP | Dimostrare finestra CP controllata e risposta alla deriva | Registri di potenziale, registri di uscita corrente, layout dei punti di prova |

| Liste di controllo ispettivo | Garantire un monitoraggio ripetibile legato a soglie di azione | Risultati NDT, controlli dimensionali, registro delle deviazioni as-built |

Nota: la documentazione pronta per audit è il modo per prevenire “incognite sconosciute” durante il recupero, l'analisi dei guasti o la revisione normativa.

Errori comuni da evitare

Errori nella selezione del materiale

La maggior parte degli errori nella selezione del materiale non riguarda “grado errato”—sono lacune nella verifica. Gli errori comuni che abilitano i guasti includono l'accettazione di componenti in duplex/super duplex senza controllare la qualità della microstruttura nella zona di massimo sforzo, il fare affidamento su certificati generici senza tracciabilità alla parte/zona effettiva e l'ignorare le differenze nella forma del prodotto (forgiatura vs laminato).

- Per evitare questi errori, i team dovrebbero:

- Definire un metodo di accettazione della microstruttura e un piano di campionamento che mirino alla regione critica, non solo alle posizioni dei provini.

- Richiedere tracciabilità del lotto/calore, registri di trattamento termico ove applicabile e un incrocio coerente tra certificato di prova, marcature delle parti e rapporti di ispezione.

- Confermare che il materiale sia compatibile con l'esposizione a protezione catodica (CP) e i vincoli subacquei; gli acciai duplex sono suscettibili a HISC sotto CP anche quando la resistenza alla corrosione è eccellente. Nota sulla suscettibilità duplex ABS.

- Documentare le deviazioni e la disposizione: le decisioni di “uso così com'è” devono includere le implicazioni di stress e CP, non solo i controlli di tolleranza dimensionale.

Considerazione ingegneristica: Se i tuoi criteri di accettazione non controllano la microstruttura e la verifica dei punti caldi, non scoprirai il divario fino al servizio—quando le riparazioni sono più costose.

Sovraprotezione catodica

La sovraprotezione è un comportamento del sistema, non un “errore” locale.” Spesso accade quando la CP è regolata per proteggere le aree strutturali in acciaio al carbonio e spinge involontariamente le posizioni vicine di duplex/elementi di fissaggio in un intervallo di potenziale più negativo. Ciò aumenta l'evoluzione dell'idrogeno e alza la probabilità di cricche legate all'idrogeno nei punti caldi sollecitati. Guida ABS CP su criteri e limiti negativi.

| Migliore pratica | Spiegazione |

|---|---|

| Coerenza dell'elettrodo di riferimento | Utilizzare una base di elettrodo di riferimento costante (comunemente Ag/AgCl/acqua di mare offshore) e documentare le correzioni per salinità/temperatura ove applicabile. |

| Posizionamento dei punti di prova nei punti caldi del duplex | Misurare dove risiede il rischio—vicino a flange/elementi di fissaggio in duplex prossimi alla domanda di protezione catodica dell'acciaio al carbonio. |

| Soglie di azione | Definire quale deriva di potenziale innesca l'indagine e la correzione; non fare affidamento solo sulla “revisione annuale”. |

| Disciplina di riparazione del rivestimento | Il danneggiamento del rivestimento può aumentare la domanda di corrente e causare variazioni locali di potenziale; i criteri di riparazione dovrebbero far parte della gestione dell'integrità. |

| Consapevolezza dei materiali misti | I componenti in duplex possono diventare esposizione collaterale sotto protezione catodica progettata per l'acciaio al carbonio; progettazione e monitoraggio devono tenerne conto. |

| Documentazione | Mantenere i registri di messa in servizio e delle tendenze della protezione catodica; senza dati, l'analisi post-evento diventa speculazione. |

I team devono considerare le impostazioni CP come un intervallo operativo controllato, non una configurazione “imposta e dimentica”.

Ispezione inadeguata

Un'ispezione inadeguata è solitamente un errore di pianificazione: si ispeziona ciò che è facile, non ciò che è critico. Per il controllo HISC, la priorità è verificare i controlli di prevenzione (microstruttura, punti caldi di sollecitazione, intervallo CP, integrità del rivestimento) e utilizzare NDT mirato dove può effettivamente ridurre l'incertezza nel punto caldo.

| Aspetto | Descrizione |

|---|---|

| Targeting dei punti caldi | I piani di ispezione devono allinearsi ai punti caldi noti (transizioni dei mozzi, piedi di saldatura, fori, filettature), non solo alle superfici accessibili. |

| Selezione del metodo | PT per cricche superficiali; UT/PAUT per la misurazione dove la geometria lo consente; collegare l'accettazione alla criticità e alla posizione. |

| Monitoraggio basato sulle tendenze | Utilizzare le tendenze del potenziale CP e i cambiamenti delle condizioni del rivestimento come indicatori anticipatori che attivano ispezioni mirate. |

| Ciclo di feedback | Integrare i risultati negli aggiornamenti di progettazione/controllo qualità; indicazioni ricorrenti di solito indicano una lacuna di controllo, non “sfortuna”.” |

L'ispezione completa non significa “più controlli”. Significa controlli che riducono l'incertezza nei punti critici e confermano che i controlli di prevenzione funzionano ancora.

Trascurare il trattamento post-saldatura

Per l'hardware sottomarino, l'errore fondamentale non è “saltare un generico passo post-saldatura”—è il mancato controllo delle tensioni e della microstruttura indotte dalla saldatura nelle zone esposte alla protezione catodica. Nei sistemi duplex, i controlli rilevanti sono la qualifica della procedura, l'apporto termico, l'equilibrio delle fasi, il profilo del piede di saldatura, la preparazione/allineamento e la gestione delle tensioni nei punti critici. Dove si utilizzano altre leghe o acciai (elementi di fissaggio, accessori), la compatibilità di durezza/resistenza con la protezione catodica diventa un controllo separato. Note ABS sulle considerazioni relative all'idrogeno per elementi di fissaggio e acciai sotto protezione catodica.

- Verificare che la qualifica della saldatura corrisponda al reale vincolo e spessore (evitare qualifiche non rappresentative).

- Controllare la geometria del piede di saldatura e l'allineamento per prevenire tensioni critiche da flessione.

- Registrare e gestire le deviazioni realizzate che modificano i percorsi di tensione in servizio.

I team che trattano la saldatura come una “casella di spunta di conformità” spesso perdono il vero fattore: sovrapposizione di profilo di saldatura + allineamento + esposizione alla protezione catodica + punto critico di tensione.

Le squadre prevengono la corrosione per fessura indotta da idrogeno (HISC) nelle flange sottomarine applicando un approccio controllato e verificabile su materiali, progettazione basata sulle sollecitazioni, funzionamento della protezione catodica (CP) e gestione dell'integrità. Nei progetti ben gestiti, i benefici sono misurabili: meno recuperi non pianificati, minore esposizione ai tempi di fermo e maggiore fiducia nell'integrità degli asset sottomarini a lunga vita. Esempio di discussione su ispezione sottomarina e contesto della protezione catodica (FORCE Technology).

- Riduzione del rischio di innesco di cricche attraverso il controllo delle sollecitazioni nei punti critici

- Minore rischio di esposizione all'idrogeno attraverso una finestra controllata di protezione catodica

- Miglioramento del processo decisionale sull'integrità attraverso documentazione tracciabile

- Costi del ciclo di vita più prevedibili e meno interventi di emergenza

Vigilanza continua e revisioni regolari aiutano a mantenere sicurezza e affidabilità. L'adozione delle migliori pratiche garantisce prestazioni robuste per le flange sottomarine in ambienti impegnativi.

FAQ

Qual è il modo più efficace per prevenire la corrosione da sollecitazione indotta da idrogeno (HISC) nelle flange sottomarine?

Iniziare con il controllo del materiale e della microstruttura, quindi mantenere la generazione di idrogeno e le sollecitazioni/deformazioni nei punti critici entro una finestra controllata.

In servizio sottomarino sotto protezione catodica, il solo “nome del grado” non è sufficiente. La prevenzione è più efficace quando si può dimostrare:

- Certificati di materiale tracciabili + qualità della microstruttura verificata nella regione critica (hot-spot)

- Identificazione dei punti critici di sollecitazione (transizioni del mozzo, fori, piedi di saldatura) con verifiche conservative basate sulle tensioni

- Monitoraggio del potenziale di protezione catodica (CP) nella posizione duplex per evitare una sovraprotezione non intenzionale

Con quale frequenza i team devono ispezionare i flange sottomarini per il rischio di HISC?

La frequenza delle ispezioni dovrebbe essere basata sul rischio, non sul calendario.

Come linea di base pratica, i team combinano comunemente il monitoraggio delle tendenze del CP con opportunità di ispezione mirate (eventi di recupero, interventi pianificati o collegamenti accessibili in superficie). Aumentare la frequenza quando si verifica una delle seguenti condizioni:

- Deriva del potenziale di CP oltre la finestra definita nella posizione duplex

- Eventi di danneggiamento del rivestimento o variazioni della continuità elettrica

- Disallineamento in fase di installazione, carichi anomali o evidenza di sollecitazioni da flessione nel giunto

Quali normative guidano la prevenzione della HISC nella progettazione dei flangi?

DNV-RP-F112 è un riferimento chiave per i componenti subacquei in acciaio inossidabile duplex esposti alla protezione catodica.

Per le classi di pressione dei flangiati e le convenzioni dimensionali, molti progetti fanno riferimento anche ad ASME B16.5 (ove applicabile), mentre la progettazione del CP subacqueo è tipicamente allineata a linee guida come DNV-RP-B401 e documenti di criteri per il CP offshore.

| Standard | Area di interesse |

|---|---|

| DNV-RP-F112 | Approccio progettuale basato sulle tensioni per componenti duplex sottomarini sotto protezione catodica (evitamento HISC) |

| DNV-RP-B401 | Filosofia e parametri di progettazione della protezione catodica |

| ABS CP Guidance Notes | Criteri operativi di protezione catodica, elettrodi di riferimento, limiti negativi e considerazioni sull'idrogeno |

| ASME B16.5 | Classificazioni pressione-temperatura, dimensioni e marcatura dei flangi per tubi (ove pertinente) |

Perché il controllo della protezione catodica è importante per la prevenzione della HISC?

Perché la protezione catodica può generare l'idrogeno che innesca l'HISC.

Quando i potenziali diventano eccessivamente negativi per acciai suscettibili, l'evoluzione dell'idrogeno aumenta. I controlli pratici includono:

- Monitorare i potenziali nel punto caldo duplex utilizzando una base coerente di elettrodo di riferimento

- Regolare l'uscita della protezione catodica e riparare i rivestimenti per ridurre la domanda di corrente ed evitare la sovraprotezione

- Utilizzare soglie di azione: “la deriva attiva la correzione”, non “la deriva attiva ulteriori ispezioni in seguito”.”

Quale documentazione supporta la prevenzione della corrosione per fessura (HISC) nei progetti?

La documentazione pronta per audit dimostra il controllo su materiali, progettazione, fabbricazione e operazioni di protezione catodica.

I team devono mantenere:

- Certificati dei materiali (tracciabili per lotto/fusione e marcatura del pezzo)

- Note sulle sollecitazioni di progetto / registrazioni di mappatura dei punti critici

- Registri di saldatura (WPS/PQR, mappe di saldatura, qualifiche)

- Rapporti su rivestimenti/trattamenti superficiali e registri di riparazione

- Registri di messa in servizio della protezione catodica e tendenze di monitoraggio

Quali sono i segnali pratici di allarme precoce che indicano un aumento del rischio di HISC?

La maggior parte dei primi segnali di allarme sono deviazioni di controllo, non crepe visibili.

Attenzione a:

- Potenziale di protezione catodica che tende a diventare più negativo rispetto alla finestra definita nella posizione duplex

- Danni al rivestimento, distacco o eventi di riparazione ripetuti vicino alla flangia/connettore

- Cambiamenti inspiegabili nella continuità elettrica o nella richiesta di corrente di protezione catodica

- Disallineamenti costruttivi o carichi di flessione inaspettati identificati durante la messa in servizio