Prevenire perdite da flangia in servizio ad alta pressione con idrogeno richiede più del semplice “serraggio dei bulloni”. È necessario un progetto del giunto e un metodo di assemblaggio che controlli il carico dei bulloni (non solo la coppia), utilizzi materiali appropriati per l'idrogeno e applichi un sistema di guarnizioni con comprovata bassa tenuta sotto cicli.

L'idrogeno è difficile da sigillare perché è una molecola molto piccola e a rapida diffusione in molti materiali non metallici. Un modo pratico per spiegarlo è il diametro cinetico: H2 è tipicamente indicato intorno a 2,89 Å rispetto al metano intorno a 3,80 Å, quindi il sistema di tenuta ha un margine inferiore contro micro-percorsi e permeazione attraverso alcuni polimeri e compositi. Se il vostro servizio è nella “classe di rifornimento veicoli” (spesso 35 MPa / 70 MPa, cioè 350 bar / 700 bar), anche una micro-perdita può diventare un evento di sicurezza e disponibilità. Per la conformità ai codici, il riferimento di base in molti progetti è ASME B31.12 (Hydrogen Piping and Pipelines), con la guida per l'assemblaggio di flange bullonate comunemente allineata a ASME PCC-1. Quando costruite il vostro approccio attorno al carico dei bulloni, alla sollecitazione della guarnizione e alle superfici verificate, il controllo delle perdite diventa ripetibile—non fortuito.

Cause Principali delle Perdite nelle Flange in Servizio Idrogeno

Le perdite nelle flange in servizio idrogeno ad alta pressione si verificano perché più meccanismi si sommano: perdita di carico dei bulloni (rilassamento), sollecitazione irregolare della guarnizione, difetti di finitura superficiale che diventano percorsi di perdita e danni ai materiali assistiti dall'idrogeno in leghe/elementi di fissaggio suscettibili.

A differenza del gas naturale, l'idrogeno può partecipare a meccanismi di fessurazione assistita dall'idrogeno in alcuni acciai e elementi di fissaggio ad alta resistenza, specialmente quando la resistenza/durezza è elevata o quando la placcatura/controllo di processo è scarso. Separatamente, a temperature elevate, alcuni acciai al carbonio possono subire High Temperature Hydrogen Attack (HTHA) (generalmente gestito utilizzando API RP 941 (Nelson Curves)). In molti ambienti ad alta pressione a temperatura ambiente H2 Nei sistemi (compressori, stoccaggio, distribuzione), le cause più comuni di perdite quotidiane rimangono meccaniche: dispersione del carico dei bulloni, rotazione della flangia, assestamento/strisciamento della guarnizione e danni superficiali. Comprendere queste cause profonde è fondamentale per applicare ASME B31.12 correttamente e in modo difendibile.

| Causa della Perdita | Descrizione |

|---|---|

| Precarico Inadeguato del Bullone | Un carico iniziale basso del bullone non può mantenere la sollecitazione della guarnizione contro la pressione interna. Nell'idrogeno, un precarico “limite” tende a manifestarsi prima come micro-perdite, per poi aumentare con i cicli. |

| Sequenza di Serraggio Impropria del Bullone | Serraggio non uniforme causa sovracompressione e sottocompressione locali della guarnizione. I settori sottocompressi diventano percorsi di perdita durante la pressurizzazione e i cicli termici. |

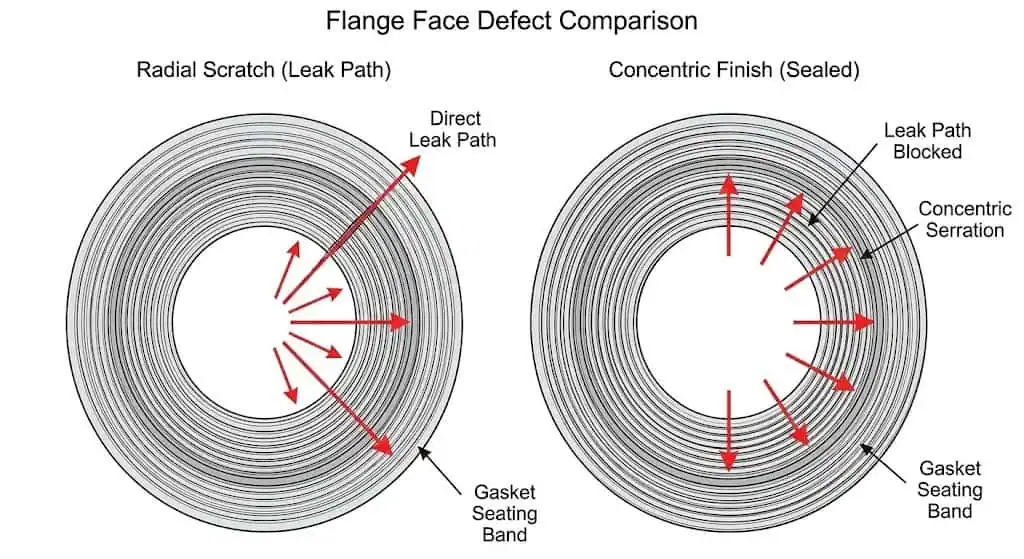

| Scarsa qualità della superficie di contatto | Graffi radiali, ammaccature o una finitura fuori specifica creano canali di perdita diretti. Per molte facce rialzate ASME B16.5 con guarnizioni a spirale, la finitura tipica di magazzino è nell'intervallo 125–250 µin Ra (circa 3–6 µm Ra) quando lavorate correttamente e non danneggiate. |

| Danno assistito da idrogeno (rischio HE in parti suscettibili) | Elementi di fissaggio ad alta resistenza/durezza e alcuni acciai sono più suscettibili. Gli effetti dell'idrogeno aumentano con resistenza/durezza e con la concentrazione di stress alle filettature o sotto le superfici di appoggio del dado. |

| Costruzione della guarnizione non adatta a H2 Servizio | Alcuni sistemi non metallici/compositi possono consentire una maggiore permeazione o perdita all'interfaccia sotto cicli. Per pressioni molto elevate, spesso si sceglie la tenuta metallo-metallo (es. RTJ); altrimenti utilizzare costruzioni di guarnizioni con forte recupero e prestazioni di tenuta comprovate sotto cicli. |

| Condizione superficiale del bullone e dispersione dell'attrito | Filettature sporche, grippaggio, lubrificazione mista o dadi riutilizzati alterano l'attrito. La coppia di serraggio diventa allora un indicatore impreciso del carico del bullone, creando dispersione della forza di serraggio e rischio di perdite. |

| Disallineamento / Rotazione della flangia | Il disallineamento angolare e i carichi della tubazione flettono il giunto, scaricando la guarnizione su un lato. Questo è un frequente fattore di “perdite misteriose” dopo la manutenzione o la modifica della tubazione. |

Precarico del bullone e rilassamento

Il precarico errato del bullone è una delle principali cause di perdite nelle flange.

In servizio ad alta pressione, i bulloni perdono comunemente la forza di serraggio efficace precocemente perché la guarnizione si assesta (incassamento) e si rilassa. Questa perdita di carico del bullone può avvenire entro ore o il primo giorno dopo il montaggio, e poi di nuovo dopo il primo ciclo termico. ASME PCC-1 considera i giunti flangiati imbullonati come un sistema: rigidità della flangia, tipo di guarnizione, condizioni di lubrificazione e metodo di serraggio sono tutti fattori importanti.

Controllo ingegneristico che funziona realmente: considera la coppia come un metodo indiretto. Per i giunti critici per idrogeno, riduci la dispersione standardizzando il lubrificante, le condizioni di dado/rondella e la calibrazione degli attrezzi, e considera la verifica del carico del bullone (allungamento del bullone, misurazione ultrasonica) quando fattibile. Se devi usare la coppia, documenta il fattore di attrito assunto e mantienilo coerente su tutto il giunto.

Esempio sul campo (rappresentativo): Un giunto a faccia rialzata Classe 900 ha superato un test con acqua saponata a bassa pressione ma ha sviluppato una micro-perdita dopo la prima pressurizzazione e raffreddamento. La causa principale era una lubrificazione mista: metà dei prigionieri erano leggermente oliati, metà erano asciutti per lo stoccaggio. I valori di coppia di serraggio erano identici, ma la forza di serraggio no. L'azione correttiva è stata una procedura controllata di pulizia/lubrificazione (stesso lubrificante, stesso tipo di rondella), una sequenza di serraggio a più passaggi e un passaggio di controllo della coppia dopo la prima stabilizzazione termica.

Sequenza di serraggio impropria

Una sequenza di serraggio impropria porta a una compressione irregolare della guarnizione e a perdite dalla flangia.

Dovresti serrare i bulloni in uno schema a stella tradizionale (schema incrociato) per distribuire lo stress sulla guarnizione. Per la maggior parte dei giunti, un approccio a più passaggi è più stabile di un singolo passaggio di “coppia finale”. Un metodo controllato comune (allineato con la pratica industriale riflessa in ASME PCC-1) è: ~30% → ~60% → 100% della coppia di serraggio target in schema incrociato, seguito da un passaggio di controllo circolare al 100% finché i dadi smettono di girare.

Nota pratica per l'idrogeno: Se un giunto perde, il “serraggio casuale” spesso peggiora la situazione creando una compressione localizzata della guarnizione. Il serraggio dovrebbe essere controllato, eseguito secondo uno schema e documentato—oppure il giunto dovrebbe essere aperto e corretto (allineamento, superficie, danni alla guarnizione) anziché forzato.

Requisiti di finitura superficiale

Una finitura superficiale scadente o danneggiata aumenta il rischio di emissioni fugitive.

Per molte applicazioni con faccia rialzata ASME B16.5 che utilizzano guarnizioni a spirale, l'intervallo di finitura di magazzino comunemente citato è 125–250 µin Ra (circa 3–6 µm Ra). Ciò che conta di più nell'idrogeno non è la “lucidatura”, ma nessuna graffiatura radiale, nessuna ammaccatura e un modello di lavorazione uniforme. Una finitura smerigliata concentrica è spesso preferita quando si cerca di evitare canali di perdita “diretti”. Se la faccia presenta graffi radiali, non cercare di “risolvere con la coppia”—ri-lavorare o sostituire il raccordo.

Esempio sul campo (rappresentativo): Un giunto perdeva ripetutamente nella stessa posizione oraria nonostante la sostituzione della guarnizione. La causa effettiva era un segno radiale superficiale dello strumento che attraversava la faccia rialzata. La soluzione è stata una ri-lavorazione controllata per riportare la rugosità nell'intervallo corretto e un'ispezione finale utilizzando un'illuminazione a basso angolo per rivelare le caratteristiche radiali. La perdita ripetuta si è interrotta senza aumentare la coppia.

Corrosione e attacco da idrogeno

La corrosione e i danni legati all'idrogeno possono indebolire le superfici di tenuta e creare nuovi percorsi di perdita.

Due problemi diversi vengono spesso confusi:

- Fragilità da idrogeno / criccatura assistita da idrogeno: un rischio per materiali suscettibili e elementi di fissaggio ad alta resistenza sotto sforzo, spesso gestito controllando la resistenza/durezza del materiale e selezionando legami compatibili con l'idrogeno.

- Attacco da idrogeno ad alta temperatura (HTHA): un meccanismo di degrado ad alta temperatura in alcuni acciai, tipicamente gestito utilizzando API RP 941 come guida quando si opera in servizio con idrogeno a temperatura elevata.

A livello della faccia della flangia, la corrosione per vaiolatura e la corrosione per fessura attorno alla fascia di contatto della guarnizione possono “imprimere” percorsi di perdita nel giunto. In ambienti contenenti cloruri, la selezione del materiale e il controllo delle condizioni superficiali sono importanti quanto la coppia di serraggio.

Errori nella selezione della guarnizione

Scegliere un sistema di guarnizione non adatto alla pressione, al ciclaggio e alle aspettative di tenuta è una modalità di guasto comune.

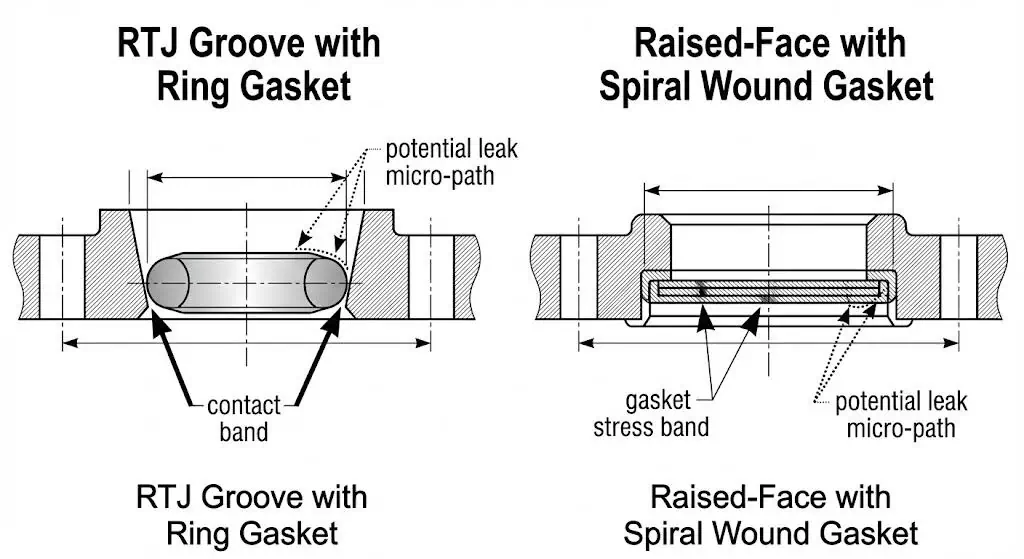

Il servizio con idrogeno comporta frequentemente cicli di pressione e effetti termici. Ciò significa che occorre (1) una guarnizione con sufficiente recupero e stabilità, e (2) un tipo di faccia della flangia e una finitura per cui la guarnizione è stata progettata. Per pressioni molto elevate, spesso si selezionano giunti RTJ perché la tenuta è metallo-metallo al contatto dell'anello. Per giunti a faccia rialzata, le guarnizioni a spirale con anelli di centraggio/interni corretti e un montaggio controllato possono funzionare bene quando il giunto è rigido e allineato.

Suggerimento per la selezione: Se si progetta per prestazioni definite di tenuta alle perdite, la pratica europea fa spesso riferimento a quadri di calcolo/parametri come EN 1591-1 (calcolo del giunto flangiato per resistenza e tenuta) e EN 13555 (parametri e procedure di prova delle guarnizioni). Anche se il progetto è basato su ASME, la logica è utile: rendere le prestazioni della guarnizione un input misurabile, non un'ipotesi.

| Guarnizione / Opzione di giunto | Dove viene tipicamente utilizzata (visione ingegneristica) |

|---|---|

| RTJ (Giunto ad anello) | Servizio gas ad altissima pressione e giunti ad alta conseguenza dove è preferita la sede anello metallo-metallo. Richiede condizioni corrette della scanalatura e selezione del materiale dell'anello. |

| Spirale avvolta (con anello interno se applicabile) | Comune per flange a faccia rialzata quando il controllo dell'assemblaggio è forte e la rigidità della flangia è adeguata. Sensibile al carico irregolare e ai danni della faccia. |

| Rivestita in metallo / Kammprofile (nucleo metallico scanalato) | Utilizzata quando è necessario un recupero/gestione migliorati rispetto ad alcune costruzioni a spirale, spesso con parametri di guarnizione definiti e compressione controllata. |

Contaminazione

La contaminazione su bulloni, flange o guarnizioni può causare perdite nella flangia nel tempo.

I giunti per idrogeno mettono rapidamente in luce le debolezze perché la dispersione della coppia si trasforma in dispersione della forza di serraggio. Sporco nelle filettature, dadi danneggiati riutilizzati, lubrificante non uniforme e grippaggio alterano tutti l'attrito. Ciò significa che i valori di coppia non corrispondono più al carico del bullone che si pensa di aver applicato. Filettature pulite, lubrificazione stabile e rondelle uniformi sono passi “piccoli” che eliminano una grande incertezza.

Esempio sul campo (rappresentativo): Una squadra di manutenzione ha sostituito una guarnizione ma ha riutilizzato dadi con materiale incollato sulla filettatura. La coppia è stata raggiunta precocemente a causa dell'elevato attrito, lasciando un basso carico del bullone. La perdita è apparsa immediatamente alla pressurizzazione. Azioni correttive: sostituire i dadi compromessi, ripulire/ripassare i prigionieri, applicare lubrificante controllato, quindi serrare utilizzando uno schema incrociato a più passaggi e un passaggio finale di verifica.

Verifica dei fatti: L'idrogeno è infiammabile in un ampio intervallo in aria (comunemente citato intorno a 4% a 75% in volume). Trattare anche le “micro-perdite” come un pericolo serio e verificare con metodi di rilevamento H2 idonei.

Soluzioni di tenuta per idrogeno ad alta pressione

Selezione del materiale: perché il 316L è importante

Per molti ambienti con idrogeno gassoso, gli acciai inossidabili austenitici come 316/316L sono comunemente considerati una solida base per la compatibilità con l'idrogeno, ma non sono “magici”. La selezione dipende ancora dalla pressione, dalla temperatura, dal livello di resistenza e dallo stato di fabbricazione.

Una ragione fondamentale per cui l'acciaio inossidabile 316/316L è ampiamente utilizzato è che gli acciai inossidabili austenitici possono mostrare una migliore resistenza ai danni assistiti dall'idrogeno rispetto a molti acciai ad alta resistenza in condizioni comparabili. I riferimenti di compatibilità con l'idrogeno utilizzati nell'industria sottolineano che gli effetti dell'idrogeno sono altamente sensibili alle condizioni del materiale (lavorazione a freddo, sensibilizzazione, livello di resistenza) e all'ambiente (pressione e temperatura). In termini di approvvigionamento: richiedere rapporti di prova del materiale tracciabili, verificare le condizioni del trattamento termico ed evitare lavorazioni a freddo non necessarie nelle aree critiche.

Verifica della realtà degli elementi di fissaggio: Il rischio di fragilizzazione da idrogeno aumenta con la durezza/resistenza dell'elemento di fissaggio. Se la vostra strategia di serraggio si basa su un'elevata durezza, dovete gestire esplicitamente tale rischio (scelta del materiale, controlli di processo, strategia di rivestimento e ispezione). Questo non è un problema solo per le flange; è un problema di integrità del giunto.

Le flange in acciaio inossidabile di Sunhy possono essere specificate in forgiati 316L ricotti in soluzione per ridurre le tensioni residue e stabilizzare le prestazioni di corrosione. Per i progetti con idrogeno, trattatelo come un requisito di documentazione: richiedere registrazioni del trattamento termico e verificare i controlli dimensionali e di facciatura come parte del vostro pacchetto di controllo qualità.

Tecnologie avanzate per guarnizioni

Per l'idrogeno ad alta pressione, dare priorità ai sistemi di guarnizione che mantengono lo stress della guarnizione sotto cicli e che hanno una base di prestazioni di tenuta difendibile—parametri di calcolo, dati di qualificazione o entrambi.

Per pressioni superiori a 100 bar, i giunti RTJ sono spesso selezionati quando l'intento progettuale è ridurre i percorsi di permeazione e aumentare la robustezza ai cicli. Per i giunti a faccia rialzata, le guarnizioni a spirale o a nucleo metallico scanalato possono funzionare bene quando la rigidità della flangia, l'allineamento e la procedura di assemblaggio sono controllati. Se il vostro progetto richiede prestazioni di tenuta quantificate, utilizzare elio o metodi di rilevamento adeguati durante la messa in servizio e considerare di fare riferimento a framework basati su parametri (EN 1591-1 / EN 13555) oltre alle pratiche ASME.

| Elemento di verifica | Cosa richiedere / verificare (controllo qualità pratico) |

|---|---|

| Idoneità della guarnizione | La classe di pressione e il tipo di facciata corrispondono, dichiarazione di compatibilità del materiale per H2 servizio, e requisiti di manipolazione/stoccaggio. |

| Base di perdita | Parametri della guarnizione (ove disponibili), prove di qualifica precedenti o un metodo definito di prova di tenuta in messa in servizio e criteri di accettazione. |

| Rigidità e allineamento del giunto | Verificare il parallelismo della flangia, la sollecitazione della tubazione nel giunto e se l'assemblaggio è soggetto a rotazione/scarico sotto carico. |

Migliori Pratiche di Installazione

Seguire rigorosamente le fasi di installazione per massimizzare la tenuta della flangia tecnologia e prevenire perdite.

- Confermare che il tipo di facciatura della flangia e la finitura corrispondano all'intento progettuale della guarnizione (non mescolare componenti che “sembrano simili”).

- Verificare l'allineamento: le facce delle flange devono essere parallele; evitare di tirare tubi disallineati in posizione con i bulloni.

- Standardizzare la lubrificazione dei bulloni e lo stato delle rondelle/dadi per ridurre la dispersione del rapporto coppia–precarico; documentare il lubrificante utilizzato.

- Pulire tutte le parti prima del montaggio. Rimuovere ruggine, sporco, olio e qualsiasi residuo di guarnizione; ispezionare per ammaccature e graffi radiali.

- Centrare la guarnizione e mantenerla piatta; evitare di farla scorrere sulla faccia rialzata una volta posizionata.

- Utilizzare una procedura di serraggio controllata (schema incrociato a più passaggi + passaggio finale di controllo circolare) in linea con le linee guida del settore come ASME PCC-1.

Studio di caso reale: Perdita da cicli termici

Contesto del caso (rappresentativo): Una linea di scarico di un compressore di idrogeno a 70 MPa (700 bar) ha subito perdite ricorrenti in un giunto flangiato dopo la manutenzione. Il giunto utilizzava una flangia a faccia rialzata con un sistema di guarnizione con recupero limitato sotto cicli termici, e il metodo di serraggio era un approccio a passaggio singolo “coppia finale”.

Il problema: I rapidi cambiamenti di temperatura durante la compressione e il raffreddamento hanno causato dilatazione differenziale e perdita di carico dei bulloni. Il giunto mostrava anche segni di disallineamento angolare (sollecitazione della tubazione), che ha scaricato un settore della fascia della guarnizione. La firma della perdita era intermittente: poteva scomparire a caldo e riapparire a freddo, tipico dell'instabilità della sollecitazione della guarnizione piuttosto che di un semplice “bullone allentato”.”

La soluzione: Il lavoro correttivo si è concentrato sulla meccanica del giunto, non su una coppia di serraggio più elevata: (1) allineamento della flangia corretto in modo che i bulloni non venissero utilizzati per “tirare” la tubazione, (2) sistema di guarnizione selezionato per una migliore recupero e stabilità per il tipo di faccia, (3) procedura di serraggio controllata a più passi a croce con un controllo finale, e (4) condizione dei bulloni e lubrificazione standardizzate. Nei giunti soggetti a cicli, alcuni progetti utilizzano anche strategie di stabilizzazione del carico (ad esempio, pile di molle a disco) dove appropriato, ma il requisito di base è sempre un corretto allineamento + montaggio controllato.

Risultato (aspettativa ingegneristica): Quando la dispersione della forza di serraggio è ridotta e la sollecitazione della guarnizione è stabilizzata, i controlli di tenuta in messa in servizio mostrano tipicamente un miglioramento ripetibile. Se è richiesta una classe di tenuta quantificata, il progetto deve definire un metodo di prova e criteri di accettazione e registrare i risultati come parte della documentazione QA.

Prevenzione e Manutenzione

Ispezione di routine

Puoi prevenire la maggior parte delle perdite delle flangeks ispezionando il sistema con regolarità utilizzando rivelatori di H2 rivelatori.

L'idrogeno è inodore e incolore, quindi i controlli visivi da soli non sono sufficienti. Utilizzare rivelatori portatili di idrogeno (“sniffer”) o metodi adeguati come il rilevamento ultrasonico per le firme di perdita ad alta pressione. Nelle aree a maggiore conseguenza, definire un intervallo di ispezione basato sulla gravità del ciclo e sul rischio di esposizione (vicino a persone, fonti di accensione, spazi chiusi). Se si rileva una perdita, trattare la risposta come un'attività di manutenzione controllata—non fare affidamento su un serraggio casuale dei bulloni come soluzione primaria.

Lista di controllo per l'ispezione:

- Verificare la presenza di corrosione visibile, segni di usura per attrito o formazione di umidità/ghiaccio vicino al giunto (un indizio nelle zone di espansione/raffreddamento).

- Utilizzare un rivelatore portatile di gas idrogeno appropriato per la classificazione dell'area.

- Ascoltare il rumore ultrasonico (le perdite ad alta pressione spesso generano suoni ad alta frequenza).

- Verificare le condizioni dei bulloni e cercare prove di rotazione/allentamento; documentare i risultati prima di qualsiasi regolazione.

- Registrare il contesto operativo (pressione/temperatura al momento) in modo che la perdita possa essere collegata alle condizioni di ciclo.

Formazione del personale

Si prevengono le perdite formando il personale a individuare e risolvere i problemi tempestivamente.

Formare il personale addetto al serraggio sull'assemblaggio controllato delle flange: controlli di allineamento, manipolazione della guarnizione, disciplina della lubrificazione, calibrazione degli utensili e serraggio a più passi secondo schema. Sottolineare che “coppia raggiunta” non significa automaticamente “carico del bullone raggiunto”. Per servizi critici, richiedere una qualifica basata sulle competenze allineata alle pratiche riconosciute (i programmi di formazione ASME PCC-1 sono una via; alcuni progetti UE fanno riferimento anche a quadri di competenza come la EN 1591-4 per assemblaggi critici).

Documentazione

Si riducono le perdite mantenendo buoni registri di ogni ispezione e riparazione.

Documentare la storia del giunto flangiato come si farebbe per qualsiasi confine di pressione: tipo/lotto della guarnizione, stato della superficie della flangia, materiale del bullone e lubrificante utilizzato, metodo di serraggio (schema + passi), stato di calibrazione dell'utensile e metodo/risultati del controllo di tenuta in messa in servizio. I registri aiutano a distinguere un limite di progetto da una variazione di assemblaggio e consentono ai fornitori di supportarvi con prove anziché congetture.

| Data | Ubicazione | Perdita rilevata | Azione intrapresa | Nome del personale |

|---|---|---|---|---|

| 2024-05-01 | Flangia #12 | Sì (Micro) | Giunto aperto, allineamento corretto, guarnizione sostituita, serraggio multipasso controllato + passaggio di verifica | J. Smith |

| 2024-05-10 | Flangia #7 | No | Controllo di routine del rilevatore + screening visivo/ultrasonico | L. Brown |

Nota: Fornitori affidabili aiutano, ma il giunto fallisce o riesce ancora in base a: specifica corretta, condizione superficiale corretta, assemblaggio corretto e verifica corretta.

Puoi arresto flangia perdita in Servizio ad alta pressione per idrogeno selezionando i materiali corretti, assemblando con un metodo controllato di carico sui bulloni e verificando le prestazioni dopo i cicli.

- Specificare materiali idonei per idrogeno e documentare lo stato del materiale (trattamento termico, livello di resistenza, tracciabilità).

- Abbinare il tipo di guarnizione a pressione, facciata e cicli; evitare sostituzioni “equivalenti” senza prove.

- Controllare allineamento e sequenza di serraggio; ridurre la dispersione della coppia standardizzando lubrificazione e stato dell'hardware.

- Ispezionare con metodi di rilevamento H2 appropriati e registrare i risultati legati alle condizioni operative.

Per sistemi a idrogeno critici per la sicurezza, trattare ogni flangia che perde come un problema di causa radice: verificare allineamento, stato della superficie, selezione della guarnizione e metodo di carico sui bulloni prima di modificare l'obiettivo di coppia.

FAQ

Qual è la guarnizione migliore per servizio ad alta pressione con idrogeno?

Non esiste una guarnizione “migliore” unica; la scelta migliore dipende dalla classe di pressione, tipo di facciata, cicli e aspettativa di tenuta.

Per servizi a gas a pressione molto elevata, i giunti RTJ sono spesso selezionati perché la tenuta è a contatto con un anello metallico. Per i giunti a faccia rialzata, le guarnizioni a spirale avvolta o a nucleo metallico scanalato possono funzionare bene quando rigidità della flangia, allineamento e assemblaggio controllato sono presenti. Abbinare sempre la costruzione della guarnizione alla facciata della flangia e alla classe di pressione, e definire un metodo di verifica in fase di messa in servizio (metodo di rilevamento + criteri di accettazione).

Come si previene il cedimento della guarnizione durante l'installazione?

Prevenire il cedimento della guarnizione controllando allineamento, stato della superficie e metodo di carico sui bulloni—non con “più coppia”.”

Pulire e ispezionare le superfici delle flange (nessun graffio radiale, ammaccatura o residuo). Verificare il parallelismo delle flange ed evitare di tirare tubazioni disallineate in posizione con i bulloni. Serrare con metodo multipasso a croce (es. ~30% → ~60% → 100%), quindi eseguire un passaggio di controllo circolare. Utilizzare strumenti calibrati e lubrificazione costante affinché la coppia sia un indicatore stabile del carico del bullone.

Perché le guarnizioni perdono negli impianti a idrogeno?

Le perdite di idrogeno spesso derivano da perdita di carico dei bulloni, stress non uniforme della guarnizione e piccoli percorsi di fuga che sarebbero “tolleranti” nei gas con molecole più grandi.

Le piccole dimensioni molecolari dell'idrogeno e il suo comportamento in alcuni materiali di tenuta riducono il margine. Aggiungendo cicli di pressione/temperatura e dispersione della coppia, il giunto può scendere sotto lo stress della guarnizione necessario per rimanere stretto. Nella pratica, la maggior parte delle perdite persistenti risalgono a: (1) allineamento/rotazione, (2) danni alla superficie, (3) disadattamento della guarnizione, o (4) serraggio non controllato.

Con quale frequenza si devono ispezionare le guarnizioni in servizio idrogeno?

Ispettare in base al rischio: gravità dei cicli, livello di pressione e conseguenze della fuoriuscita.

Un intervallo ingegneristico comune è ogni 3–6 mesi per lo screening di routine, e in aggiunta dopo eventi importanti di cicli termici/pressione o manutenzione. Utilizzare metodi di rilevamento H2 piuttosto che controlli visivi da soli, e documentare le condizioni operative al momento dell'ispezione affinché le perdite intermittenti legate ai cicli possano essere diagnosticate.

È possibile riutilizzare una guarnizione dopo lo smontaggio?

In servizio critico con idrogeno, trattare le guarnizioni come monouso.

Una volta compresse, molti sistemi di guarnizioni perdono recupero o mostrano danni da impronta che alterano il comportamento di perdita. Il riutilizzo aumenta l'incertezza e rende più difficile la diagnosi della causa radice. Se il giunto deve essere riaperto, sostituire la guarnizione e verificare nuovamente le condizioni della superficie e l'allineamento.

È necessario ri-serrare dopo la pressurizzazione o il primo ciclo termico?

A volte—ma solo come parte di una procedura definita.

L'assestamento/rilassamento della guarnizione può ridurre il carico dei bulloni dopo il primo periodo di stabilizzazione. Se la procedura consente un ricontrollo, eseguirlo in condizioni controllate (sequenziato, documentato e entro i limiti di progetto). Se una perdita persiste, aprire e correggere il giunto (allineamento, condizioni della superficie, danni alla guarnizione) è solitamente più affidabile che aumentare ripetutamente la coppia.