È necessario interpretare un certificato di prova del materiale (MTC) per un raccordo per confermare che ogni raccordo soddisfi la norma ordinata, rimanga tracciabile al suo lotto/calore e sia sicuro per il servizio previsto nel confine di pressione. Nella pratica, il certificato di prova del materiale (MTC) è utile solo quando corrisponde alle marcature fisiche sul raccordo (dimensione/classe/grado/numero di calore) e quando le prove riportate sono allineate con l'ordine di acquisto e la specifica del materiale di riferimento. Per progetti che richiedono la verifica di terze parti o una maggiore tracciabilità, sul certificato si vedranno anche i tipi di documento EN 10204 (comunemente 3.1 o 3.2).

Se si desidera un flusso di lavoro rapido e pronto per il campo, utilizzare questa sequenza di accettazione:

- Corrispondenza dell'identità: il numero di calore, il grado del materiale, la dimensione/classe, il tipo di faccia e qualsiasi suffisso speciale (H, L, N, LF2, ecc.) devono corrispondere alla stampigliatura sul raccordo e all'ordine di acquisto.

- Tipo di documento: confermare se il lavoro richiede EN 10204 3.1 rispetto a 3.2 (o un requisito equivalente del cliente) prima di esaminare i numeri.

- Composizione chimica + proprietà meccaniche: confrontare i valori riportati con la specifica del materiale ordinato (ASTM/ASME/EN/DIN) e verificare che il provino provenga dal lotto/calore corretto.

- Trattamento termico + NDT: verificare che il percorso di trattamento termico richiesto e qualsiasi prova NDT/impatto supplementare siano presenti e approvati.

- Segnali di allarme: numeri di fusione non corrispondenti, “valori tipici” senza risultati di prova, firme/timbri mancanti o PDF dall'aspetto copiato/modificato sono punti di blocco.

La garanzia della qualità e l'ispezione di ricevimento sono più semplici quando si allinea il metodo di ispezione al rischio: condizione superficiale, dimensioni, verifica del materiale (PMI) e, quando richiesto, prova di pressione e NDT volumetrico. La tabella seguente è una mappatura pratica che è possibile utilizzare durante l'ispezione in entrata:

| Metodo di ispezione | Descrizione |

|---|---|

| Ispezione visiva | Controlla le facce della flangia, le scanalature RTJ, le transizioni del foro e gli spigoli smussati per ammaccature, sovrapposizioni, scalfitture, ruggine o vibrazioni di lavorazione che possano compromettere la tenuta. |

| Ispezione dimensionale | Verifica diametro esterno/interno, cerchio dei fori, spessore, requisiti di finitura superficiale e caratteristiche di allineamento rispetto allo standard della flangia e al disegno/specifica ordinati. |

| Verifica del materiale | Utilizza PMI (comunemente XRF/OES) per confermare la famiglia/il grado della lega e per individuare fusioni miste o materiali errati nonostante una documentazione “di bell'aspetto”. |

| Prova di pressione | Si applica solo quando specificato per il componente/sistema; non assumere che una separata “prova di pressione della flangia” sostituisca la corretta conformità del materiale. |

| Prova ultrasonica | Rileva discontinuità interne (ove richiesto dalla specifica/cliente) che non sono visibili in superficie. |

Caso sul campo (confusione che supera un controllo rapido): Un team di ricevimento ha accettato un pallet in base alla lista di imballaggio, ma due flange provenivano da una fusione diversa. Il certificato di prova del materiale era valido—per il pallet—ma i due pezzi avevano marchi di fusione diversi. Ecco perché la corrispondenza dell'identità (numero di fusione + grado + marchiatura) viene prima della verifica chimica/meccanica.

Aiuti i sistemi di tubazioni a funzionare bene scegliendo materiali adatti al servizio e trattando la revisione del certificato di prova del materiale come parte del controllo del rischio del confine di pressione, non come burocrazia.

Nozioni di base sul certificato di prova del materiale per flange

Cos'è un certificato di prova del materiale?

Un certificato di prova del materiale (MTC) è un documento di ispezione che registra i risultati delle prove misurate per una specifica fusione/lotto di materiale utilizzato per produrre una flangia, insieme ai riferimenti alla/e specifica/e di riferimento.

Quando leggi un certificato di prova del materiale per flange, concentrati sul fatto che il documento ti consenta di (1) identificare l'esatta fusione del materiale e (2) verificare che siano state eseguite le prove richieste per lo standard ordinato e qualsiasi requisito supplementare. In un tipico pacchetto MTC/MTR per flange, vedrai sezioni come:

- Tipo di certificato di prova del materiale / documento di ispezione (es. EN 10204 2.1/2.2/3.1/3.2)

- Informazioni amministrative (PO/linea d'ordine, quantità, date)

- Processo di produzione (percorso di forgiatura, definizione del lotto/trattamento termico, dichiarazioni di rintracciabilità)

- Risultato della prova di piegatura (solo se specificato; non universale per tutte le forgie di flange)

- Risultato della prova idrostatica (solo se specificato; molti standard per flange si basano sulla conformità del materiale + controlli dimensionali, non su una prova idrostatica autonoma)

- Dettagli del trattamento termico (ricottura di solubilizzazione/normalizzazione/tempra e rinvenimento, se applicabile)

- Requisiti speciali (note del cliente, marcatura, imballaggio, PMI)

- Requisiti supplementari (prova d'urto, prova di corrosione, ferrite, note NACE/AMPP, ecc.)

- Controlli non distruttivi (PT/MT/UT/RT—solo se richiesti)

- Dettagli di marcatura sul prodotto (grado, dimensione, classe, numero di lotto, standard)

Ogni sezione rafforza la rintracciabilità o conferma la conformità. Se una sezione non è rilevante per lo standard ordinato, trattala come “utile da avere”, non come prova di conformità.

Perché i certificati di prova del materiale sono importanti per l'assurance qualità

Si utilizza un certificato di prova del materiale per prevenire l'installazione di materiale errato e per dimostrare la conformità quando il sistema viene sottoposto ad audit, assicurato o regolamentato.

Per le catene di approvvigionamento di flange in acciaio inossidabile (ad esempio Sunhy Stainless Steel Flanges), il valore pratico è lo stesso: il certificato di prova del materiale consente di confermare il grado ordinato (come ASTM A182 F316/316L) e mostra i risultati chimici/meccanici misurati associati a un numero di fusione. Tale tracciabilità è ciò che supporta le decisioni di accettazione quando si verifica un'indagine di guasto, una riparazione o un richiamo anni dopo.

In termini ingegneristici, un certificato di prova del materiale è utile solo quando collega la flangia fisica a risultati di prova misurabili e a una revisione standard definita—senza questa catena, il documento diventa un'affermazione non supportata.

| Ruolo dei certificati di prova del materiale nella conformità | Descrizione |

|---|---|

| Tracciabilità dei materiali | Consente di risalire da una flangia a una fusione/lotto e ai suoi risultati chimici/meccanici riportati. |

| Approvazione normativa / del cliente | Supporta audit, dossier di consegna e documentazione di chiusura progetto quando è richiesta prova del materiale. |

| Conformità alle norme | Indica che la flangia è prodotta e testata secondo le norme di materiale e dimensionali di riferimento (ASTM/ASME/EN/DIN) e qualsiasi requisito supplementare. |

Esempio ingegneristico (grado errato, dimensioni corrette): Una flangia a collo saldato Classe 600 si è adattata perfettamente durante l'assemblaggio di prova, ma il certificato di prova del laminatoio ha mostrato che il trattamento termico era di un grado non previsto con minore resistenza alla corrosione per servizi con cloruri. La flangia avrebbe “funzionato” meccanicamente—fino a quando la corrosione si sarebbe accelerata nella zona termicamente alterata della saldatura. La revisione del certificato di prova del laminatoio ha prevenuto un costoso fermo impianto.

Tipi di certificati di prova del laminatoio

Si vedranno diversi tipi di documenti di ispezione a seconda dei requisiti di tracciabilità e di verifica del progetto.

Per molti progetti internazionali, i tipi di documento EN 10204 sono utilizzati per definire il livello di verifica. Maggiore è la criticità (contorno di pressione, media pericolosi, alte temperature, validazione farmaceutica, offshore, ecc.), più è probabile che sia necessario un documento 3.1 o 3.2 piuttosto che una semplice dichiarazione.

| Tipo di certificato | Caratteristiche principali | Applicazioni |

|---|---|---|

| EN 10204 Tipo 2.1 | Dichiarazione di conformità; nessun rapporto di prova incluso | Elementi a bassa criticità per i quali non sono richiesti dati di prova specifici |

| EN 10204 Tipo 2.2 | Conformità a un riepilogo delle ispezioni; nessun risultato di prova specifico | Controllo di ricevimento di base con tracciabilità limitata |

| EN 10204 Tipo 3.1 | Risultati di prova specifici; validati da un rappresentante di ispezione indipendente dalla produzione | Requisito comune per componenti di confine di pressione e lotti tracciabili |

| EN 10204 Tipo 3.2 | Risultati di livello 3.1 più coinvolgimento/testimonianza di terza parte come concordato | Progetti con massima garanzia (offshore, servizio critico o specifiche clienti rigorose) |

Quando è richiesta una certificazione di terza parte, confermare in anticipo quale parte è autorizzata (ispettore del cliente, organismo notificato, società di classificazione o una terza parte concordata) e cosa devono assistere. Tale ambito dovrebbe essere visibile sul pacchetto del certificato, non implicito.

Spesso è necessario un documento di ispezione 3.1 o 3.2 quando si forniscono flange per progetti petrolchimici, energetici, offshore o farmaceutici; quando è richiesta la presenza del cliente; o quando il contratto richiede una tracciabilità definita a un lotto/colata e proprietà del materiale testate. La decisione sul tipo di certificato fa parte dell'ingegneria degli approvvigionamenti: il tipo di documento errato può ritardare l'accettazione in cantiere anche se la flange è fisicamente corretta.

Sezioni chiave di un certificato di materiale per flange

Identificazione e descrizione del prodotto

Iniziare con l'identificazione e la descrizione del prodotto per confermare che il certificato appartiene alla flange in vostro possesso.

Questi dettagli sono tipicamente in cima al certificato di materiale della flange. Consentono di verificare che la documentazione corrisponda alla marcatura fisica e che i risultati del materiale appartengano al lotto/colata corretto. Controllare almeno quanto segue:

| Tipo di dettaglio | Descrizione |

|---|---|

| Numero di Colata | Identificatore univoco che collega il certificato di materiale alla colata e ai suoi risultati chimici/meccanici riportati. |

| Designazione del materiale | Grado e specifica standard (esempio: ASTM A182 F316/316L o ASTM A105/SA-105, come ordinato). |

| Norme di conformità | Standard di materiale e dimensionali (esempio: ASTM A182 + ASME B16.5; o EN 10204 Tipo 3.1/3.2 come richiesto). |

| Informazioni sul produttore | Entità legale, ubicazione, numero del certificato, data di emissione e firmatario responsabile. |

| Marcature della flangia | Marchi permanenti come dimensione, classe di pressione, grado, numero di fusione e riferimenti standard. |

Quindi verificare i requisiti di marcatura della flangia nella norma di flangia applicabile (ad esempio, la clausola di marcatura in ASME B16.5). Se la flangia presenta marchiature incomplete, incoerenti o sospette, interrompere il processo di accettazione e mettere in quarantena l'articolo fino a quando la tracciabilità non viene confermata.

Esempio ingegneristico (discrepanza di marcatura): Un raccordo flangiato è arrivato con la marcatura corretta di dimensioni/classe, ma il numero di fusione sul bordo non appariva sul certificato di prova del materiale. Il fornitore ha successivamente ammesso che il certificato apparteneva a un lotto di produzione diverso. Questa è una classica rilevazione durante l'ispezione di ricevimento che impedisce l'installazione di materiali con fusioni miste.

Specifica e grado del materiale

Verifica la specifica e il grado del materiale rispetto all'ordine di acquisto e alle condizioni di servizio prima di accettare il raccordo flangiato.

Conferma prima lo standard del materiale ordinato (ASTM/ASME/EN/DIN), quindi conferma il grado esatto (F316 vs F316L vs F316H, A105 vs A105N, LF2 per basse temperature, ecc.). Per i raccordi flangiati in acciaio inossidabile, farai spesso riferimento allo standard del materiale ASTM A182/A182M. Per i raccordi flangiati forgiati in acciaio al carbonio, comunemente fai riferimento a ASTM A105/A105M. Il grado del materiale influisce sulla resistenza alla corrosione, tenacità, limiti di temperatura e requisiti della procedura di saldatura.

La selezione della classe di pressione è un passaggio separato: le classificazioni di classe derivano dallo standard del raccordo flangiato (ad esempio ASME B16.5) e dipendono dal gruppo di materiali e dalla temperatura di progetto. Evita di accettare un raccordo flangiato basandoti su affermazioni come “Classe 600 è sufficiente”—verifica la tabella di classificazione pressione-temperatura per il gruppo di materiali ordinato alla temperatura di progetto effettiva.

| Grado comune di forgiatura per raccordi flangiati | Uso tipico | Cosa verificare sul certificato di prova del materiale (pratico) |

|---|---|---|

| ASTM A105 / SA-105 | Flange in acciaio al carbonio per servizi da ambiente a temperatura moderata (quando è accettabile un sovraspessore per corrosione/una protezione superficiale) | Intervallo C/Mn e limiti di residui; condizione di trattamento termico richiesta; trazione/snervamento/allungamento; eventuali prove di resilienza se specificate |

| ASTM A182 F304/304L | Resistenza generale alla corrosione in molti servizi con acqua/sostanze chimiche (il rischio di cloruri dipende dall'ambiente) | Bilancio Cr/Ni; limite di carbonio “L” per saldabilità; percorso di ricottura di solubilizzazione; ferrite/PMI se specificato |

| ASTM A182 F316/316L | Migliore resistenza alla corrosione per vaiolatura rispetto al 304 in molti servizi contenenti cloruri grazie al contenuto di Mo | Mo presente nell'intervallo previsto; suffisso L/H corretto; ricottura di solubilizzazione e raffreddamento rapido; PMI per conferma della lega |

Esempio ingegneristico (il suffisso è importante): Un flangia ordinata come F316L è stata fornita come F316H. I controlli dimensionali sono stati superati e la composizione chimica sembrava “simile”, ma l'intervallo di carbonio e l'intento per temperature elevate differiscono. Se la qualifica della procedura, il rischio di corrosione o il piano di fabbricazione dipendono dalla “L”, considera la discrepanza del suffisso come una non conformità a meno che l'ingegneria non approvi formalmente la sostituzione.

Numero di fusione e tracciabilità

Conferma il numero di fusione e la dichiarazione di tracciabilità affinché la flangia possa essere tracciata dal materiale grezzo attraverso la forgiatura e la lavorazione.

Il numero di fusione dovrebbe essere presente sia sulla flangia che sul certificato di prova del materiale (MTC). Collega la flangia a una fusione/calore definito e ai suoi risultati di prova. Nei progetti che utilizzano documenti di ispezione internazionali, i concetti di tracciabilità sono comunemente allineati con standard come ISO 10474. Se la catena di fornitura include pezzi tagliati, lavorazioni da barra/forgiati grezzi o trattamenti termici subappaltati, conferma che la documentazione mostri come la tracciabilità viene mantenuta in ogni fase.

Controllo pratico: se un fornitore fornisce un unico certificato di prova del materiale (MTC) per più fusioni, o se il certificato fa riferimento solo a “lotto” senza una definizione chiara di fusione/lotto, considera questo un rischio di tracciabilità e richiedi chiarimenti prima del rilascio alla produzione.

Composizione chimica (rapporto di prova del materiale)

Verificare la composizione chimica per confermare che la flangia rispetti la classe di materiale ordinata e per individuare fusioni miste o leghe errate.

Il certificato di prova del materiale (MTC) deve riportare la composizione chimica misurata (non solo i limiti “tipici”). Confrontare i valori dichiarati con la specifica del materiale ordinato e con eventuali requisiti del cliente (ad esempio, basso tenore di carbonio per la saldabilità, zolfo controllato per la tenacità o leghe specifiche per la resistenza alla corrosione).

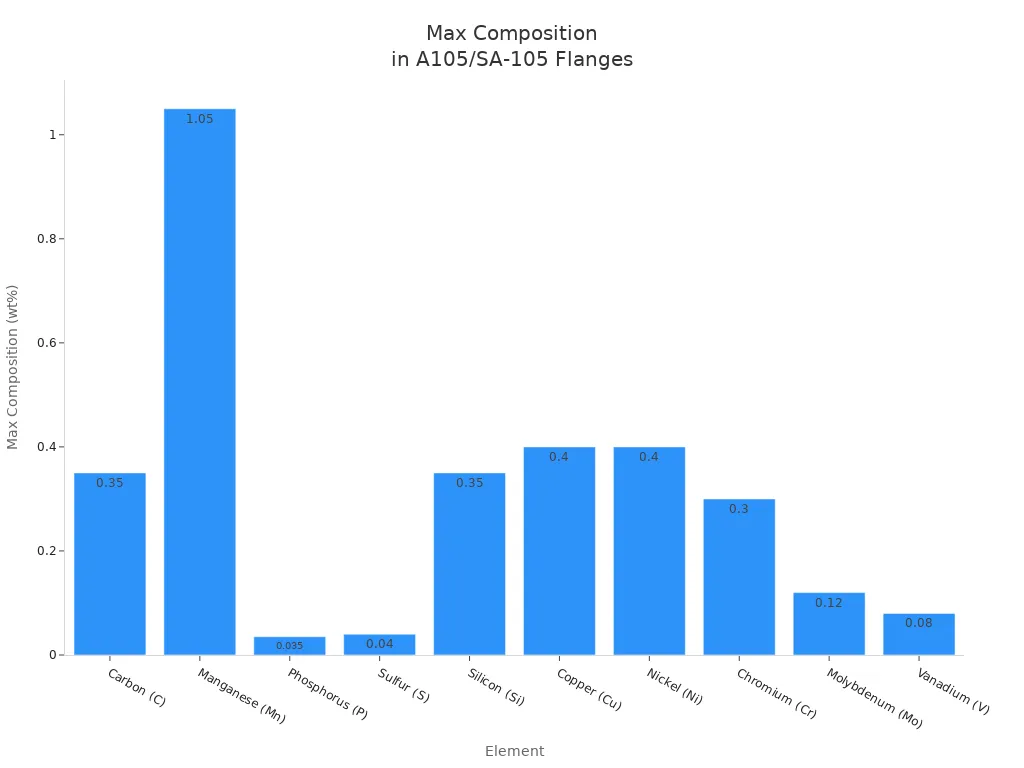

La tabella seguente mostra un esempio comune di controllo in ricevimento per flange in acciaio al carbonio forgiato. Utilizzarla come strumento di screening, quindi verificare rispetto alla revisione corrente dello standard ordinato e a eventuali note di progetto:

| Elemento | Composizione (% in peso) — A105 / SA-105 (limiti tipici per controllo in ricevimento) | Effetto pratico |

|---|---|---|

| Carbonio (C) | ≤ 0,35% | Influenza la resistenza e la saldabilità. Un tenore di carbonio più basso riduce generalmente il rischio di cricche e migliora la saldabilità. |

| Manganese (Mn) | 0,60 – 1,05% | Contribuisce alla resistenza; influenza anche la deossidazione e la tenacità negli acciai al carbonio. |

| Fosforo (P) | ≤ 0,035% | Mantenuto basso per ridurre la fragilità e preservare la duttilità. |

| Zolfo (S) | ≤ 0,040% | L'eccesso può ridurre la tenacità; i gradi per lavorazioni meccaniche possono tendere a valori più alti ma devono comunque rispettare la specifica. |

| Silicio (Si) | 0,10 – 0,35% | Disossidante; supporta la qualità della forgiatura a livelli controllati. |

| Rame (Cu) | ≤ 0,40% | Elemento residuo; controllato per mantenere l'acciaio entro la classe chimica prevista. |

| Nichel (Ni) | ≤ 0,40% | Elemento residuo in A105; un contenuto significativo di Ni suggerirebbe una diversa famiglia di leghe. |

| Cromo (Cr) | ≤ 0,30% | Limite residuo; un Cr più elevato può indicare una lega non intenzionale. |

| Molibdeno (Mo) | ≤ 0,12% | Limite residuo in A105; il Mo è una lega intenzionale in gradi come l'acciaio inossidabile 316. |

| Vanadio (V) | ≤ 0,08% | Residuo/controllato; influisce sulla raffinazione del grano in alcuni acciai a bassi livelli. |

| Somma (Cu+Ni+Cr+Mo+V) | ≤ 1,00% | Controlla gli elementi di lega residui in modo che l'A105 rimanga entro le aspettative dell'acciaio al carbonio. |

| Somma (Cr+Mo) | ≤ 0,32% | Vincolo residuo aggiuntivo utilizzato in molte liste di controllo di ricevimento. |

Per le flange in acciaio inossidabile (come F316/316L), la revisione della composizione chimica è anche un passo di controllo della corrosione: conferma che gli elementi di lega che determinano le prestazioni di corrosione siano presenti e coerenti con il grado ordinato, e non fare affidamento su supposizioni di “sembra inossidabile”.

Suggerimento: se il rischio del progetto è elevato (critico per la corrosione, offshore, validazione farmaceutica), aggiungi il PMI all'ispezione di ricevimento. Il PMI valida la famiglia di lega a livello del componente, mentre il certificato di prova del produttore valida i risultati testati a livello di colata/lotto.

Proprietà meccaniche (certificato di prova del produttore)

Controlla le proprietà meccaniche per confermare che la flangia abbia la resistenza e la duttilità richieste per il servizio di confine di pressione.

Cerca resistenza a trazione, snervamento a 0,2%, allungamento e durezza. Dove specificato (servizio a bassa temperatura, carico dinamico o specifiche del cliente), controlla anche i risultati di tenacità all'impatto e la temperatura di prova. I dati meccanici devono essere legati alla stessa colata/lotto della composizione chimica e devono fare riferimento al metodo di prova standard applicabile/requisito di specifica.

Esempio ingegneristico (il trattamento termico si manifesta nei numeri): Una forgiatura può rispettare i limiti chimici ma non superare l'accettazione perché l'allungamento è basso o la durezza è alta—entrambi sono segni comuni di trattamento termico errato o raffreddamento improprio. Tratta gli outlier meccanici come un problema di controllo del processo, non come una “questione di documentazione”.”

Trattamento termico e risultati dei test

Rivedi il trattamento termico e i risultati dei test per confermare che la flangia abbia ricevuto la condizione metallurgica corretta per il grado ordinato.

Il certificato di prova del materiale dovrebbe elencare i passaggi di trattamento termico appropriati al materiale: gli acciai al carbonio possono essere ricotti/normalizzati o tempriti e rinvenuti quando richiesto; gli acciai inossidabili austenitici sono tipicamente ricotti in soluzione e raffreddati rapidamente per ripristinare la resistenza alla corrosione ed evitare precipitazioni dannose.

| Processo di trattamento termico | Effetto sulle prestazioni |

|---|---|

| Ricottura in soluzione (acciaio inossidabile austenitico) | Ripristina la resistenza alla corrosione e la duttilità; aiuta a minimizzare il rischio di sensibilizzazione se eseguita correttamente e raffreddata rapidamente. |

| Normalizzato | Affina la struttura del grano; può migliorare la tenacità e ridurre le tensioni residue in molti acciai al carbonio. |

| Temprato e rinvenuto | Aumenta la resistenza/durezza; deve essere controllato per evitare fragilità o eccessiva durezza per il servizio. |

Per i gradi di acciaio inossidabile austenitico utilizzati nei flange, il trattamento di solubilizzazione viene comunemente eseguito nell'intervallo di ~1010–1120°C seguito da raffreddamento rapido (i requisiti esatti dipendono dalla specifica/grado ordinato e dal percorso del fornitore). Se i registri del trattamento termico mancano, sono incoerenti o non corrispondono ai requisiti del grado ordinato, trattarlo come una non conformità e richiedere un'azione correttiva prima dell'installazione.

Norme e conformità

Confermare che il flange soddisfi le corrette norme materiali e dimensionali per il tuo progetto—e che le norme elencate sul certificato di prova del materiale corrispondano all'ordine di acquisto.

I riferimenti comuni includono norme materiali come ASTM A182/A182M e ASTM A105/A105M, norme dimensionali/di classe di pressione come ASME B16.5 e ASME B16.47, e norme per documenti di ispezione come EN 10204. Se il tuo lavoro utilizza pratiche di assemblaggio controllato dei giunti bullonati, è anche comune fare riferimento a ASME PCC-1 per le istruzioni di montaggio.

Verifica della realtà: elencare una norma su un certificato di prova del materiale non equivale a rispettarla. Il certificato deve mostrare i risultati delle prove che si allineano con i requisiti della norma e la revisione/note ordinate.

Dettagli del produttore e della certificazione

Verificare i dettagli del produttore e della certificazione per confermare che il certificato di prova del materiale sia autentico, completo e rilasciato dalla parte responsabile.

Cercare il nome dell'azienda, l'indirizzo/paese, il numero del certificato, la data di emissione, il firmatario responsabile e (ove applicabile) l'approvazione di terze parti. Se il contratto richiede EN 10204 3.2, confermare che l'ambito di coinvolgimento della terza parte sia chiaramente dichiarato e tracciabile a un'entità concordata.

| Componente | Descrizione |

|---|---|

| Nome della società | Produttore legale/emittente (non solo il nome di una società commerciale se il contratto richiede documenti emessi dallo stabilimento). |

| Paese di origine | Dichiarazione di origine coerente con il contratto e i documenti di spedizione. |

| Firma dell'ispettore | Rappresentante responsabile dell'ispezione (indipendente dalla produzione per aspettative di tipo 3.1). |

| Data di emissione | Data di emissione coerente con le date di produzione/trattamento termico. |

| Nome, Logo o Timbro | Identificazione dell'emittente; alcuni sistemi utilizzano firme digitali o verifica QR. |

| Certificazione / Approvazione di Terza Parte | Richiesta quando il contratto specifica la presenza/validazione di terze parti (comune nell'ambito 3.2). |

Esempio ingegneristico (rilevamento di autenticità): Un certificato di prova del materiale (MTC) che presenta “risultati meccanici” identici su più fusioni, o un PDF che appare modificato, è un indicatore di rischio. Se il certificato non può essere verificato dall'emittente o non corrisponde alla marcatura sul flangia, non rilasciare la flangia alla lavorazione.

Nota: Confrontare sempre i dettagli del certificato di prova del materiale (MTC) con le marcature fisiche sulla flangia per una verifica completa, quindi verificare i numeri rispetto allo standard ordinato e a eventuali requisiti supplementari.

Come rivedere e verificare un certificato di prova del materiale (MTC)

Verifica incrociata con l'ordine di acquisto e le norme

Verifica incrociata il certificato di prova del materiale (MTC) rispetto all'ordine di acquisto, alla norma della flangia e a qualsiasi specifica del progetto prima di accettare o installare la flangia.

Utilizza un registro di ricevimento e tratta la revisione come una lista di controllo di accettazione:

- Set di documentazione: Ordine di acquisto/voce di riga, lista di imballaggio, certificato di prova del materiale (MTC/MTR) e qualsiasi rapporto di terze parti devono essere presenti e coerenti.

- Quantità + danni: conta i pezzi, ispeziona i danni all'imballaggio, metti in quarantena gli articoli interessati.

- Corrispondenza delle marcature: Confrontare dimensione/classe/grado/numero di fusione sul flangia con il certificato e l'ordine d'acquisto.

- Controllo dimensionale: verificare le dimensioni critiche e i dettagli della faccia/RTJ rispetto allo standard/disegno ordinato.

- Verifica del materiale (se necessario): applicare campionamento PMI o PMI 100% in base alla categoria di rischio e ai requisiti del cliente.

- Decisione di rilascio: rilasciare solo quando identità e conformità sono dimostrate; altrimenti mettere in quarantena ed emettere NCR/RFI.

| Passaggio | Cosa si fa |

|---|---|

| Documentazione | Confrontare il pacchetto MTC/MTR con le voci dell'ordine d'acquisto e confermare che sia fornito il tipo di documento di ispezione richiesto. |

| Ispezione visiva | Controllare le facce/le scanalature/i fori per danni che possano compromettere l'appoggio e la tenuta della guarnizione. |

| Controllo quantità | Contare gli articoli e confermare la copertura del lotto/fusione: non accettare “un certificato per tutto” a meno che non sia chiaramente definito e consentito. |

| Ispezione dettagliata | Verificare che grado, classe, tipo di faccia e qualsiasi requisito supplementare (impatto, NDT, ferrite, ecc.) siano soddisfatti. |

| Segnalazione | Registrare i numeri di colata, i numeri di certificato e qualsiasi non conformità per preservare la tracciabilità. |

Errori comuni e segnali di allarme

Prestare attenzione a questi errori comuni e segnali di allarme durante la revisione di un certificato di prova del materiale (MTC).

- Discrepanza del numero di colata tra la marcatura della flangia e il certificato.

- Tipo di documento errato (ad esempio, un riepilogo di tipo 2.2 fornito quando il contratto richiede 3.1/3.2).

- Risultati misurati mancanti (chimica/proprietà meccaniche indicate come “tipiche” o campi vuoti).

- Base di prova non chiara (nessun riferimento alla revisione dello standard/specifica ordinata, o definizione non chiara dell'unità/lotto di ispezione).

- Firma/approvazione mancante richiesta dal tipo di certificato o dal contratto.

- Uniformità sospetta (numeri identici su più fusioni, formattazione che suggerisce modifiche copia/incolla).

Suggerimento: Tratta “carta corretta, metallo incerto” come rischio predefinito. Se non puoi dimostrare identità e conformità, metti in quarantena la flangia finché il fornitore non colma la lacuna con documentazione verificabile.

Consigli pratici per una revisione efficiente

Rendi la revisione efficiente utilizzando una lista di controllo ripetibile e collegando la verifica del certificato di prova ai controlli di installazione.

Prima del montaggio, ispeziona le facce della flangia per graffi, corrosione o segni di utensili; conferma il tipo e le dimensioni della guarnizione; e verifica che la classe del bullone/dado e la pratica di lubrificazione corrispondano alla dichiarazione di metodo del progetto. Durante il serraggio, utilizza una sequenza controllata (comunemente a stella/incrociata) con più passaggi e utensili calibrati. Dopo il montaggio, esegui un controllo di tenuta secondo la procedura del sito e documenta l'ID del giunto flangiato, i numeri di fusione e i riferimenti del certificato per la tracciabilità.

| Suggerimento | Perché è importante |

|---|---|

| Controlli pre-assemblaggio | Previene danni alle facce, selezione errata della guarnizione e disallineamenti bullone/dado che causano perdite precoci. |

| Assemblaggio e serraggio | Il serraggio controllato migliora la posa della guarnizione e riduce il rischio di carico irregolare, danni da rotazione e perdite per rilassamento. |

| Test post-assemblaggio | Rileva perdite precocemente e fornisce un punto di controllo documentato prima della messa in servizio. |

| Documentazione | Preserva la tracciabilità per audit, riparazioni e future indagini sui guasti. |

Nota: Una buona revisione del certificato di prova riduce il rischio di materiale errato; una buona pratica di assemblaggio riduce il rischio di guarnizione/serraggio. Sono necessari entrambi per prestazioni a tenuta.

Quando si tratta la revisione del certificato di prova come un passaggio ingegneristico controllato, si riducono le rilavorazioni in installazione e si evitano guasti al confine di pressione causati da grado errato, trattamento termico errato o tracciabilità interrotta.

- Verificare che il numero di fusione, la composizione chimica misurata e le proprietà meccaniche siano presenti e collegati al lotto/fusione corretti.

- Assicurarsi che la flangia rispetti gli standard di materiale e dimensionali ordinati e che le marcature corrispondano al certificato.

- Utilizzare una lista di controllo e conservare i registri (numero di fusione + numero di certificato) nei log di ricezione e lavorazione.

- Se il tipo di certificato, i numeri o il firmatario/approvazione non sono chiari, interrompere e richiedere chiarimenti prima dell'installazione.

Approfondire le pratiche di assemblaggio dei giunti bullonati aiuta a collegare la verifica del certificato a prestazioni affidabili e ripetibili del giunto flangiato in campo.

FAQ

Qual è lo scopo principale di un certificato del materiale per flange?

Lo scopo principale è dimostrare la tracciabilità e la conformità: il certificato di prova del materiale collega la flangia a un lotto/fusione specifico e mostra i risultati dei test misurati richiesti dallo standard ordinato.

Utilizzarlo per confermare il grado del materiale, verificare la composizione chimica/proprietà meccaniche misurate e confermare che i trattamenti termici/NDT o test supplementari richiesti siano stati eseguiti. Se il certificato di prova del materiale non corrisponde alle marcature della flangia (soprattutto il numero di fusione), non rilasciare la flangia per la lavorazione o l'installazione.

Come si abbina una flangia al suo certificato?

Corrispondere prima il numero di fusione, quindi confermare l'intero set di marcature (dimensione/classe/grado/standard) e la voce dell'ordine d'acquisto.

Individuare il numero di fusione sulla marcatura della flangia e verificare che lo stesso numero di fusione appaia sul certificato di prova del materiale. Quindi confermare che i riferimenti al grado del materiale e agli standard della flangia siano allineati con quanto ordinato. Se uno di questi elementi è incoerente, mettere in quarantena la flangia e richiedere la correzione o la riemissione dal fornitore.

Cosa fare se mancano informazioni su un certificato di prova del materiale (MTC)?

Interrompere l'accettazione e richiedere un certificato corretto e verificabile dall'emittente.

La mancanza di risultati chimici/meccanici misurati, di dichiarazioni sul trattamento termico o di firme/approvazioni non sono “lacune minori nella documentazione” per componenti di confine di pressione. Mettere in quarantena l'articolo, sollevare un NCR/RFI e richiedere al fornitore di fornire le prove mancanti (o la validazione di terze parti se contrattualmente richiesta) prima dell'uso.

Quali prove sono più importanti su un certificato di collaudo di flangia?

Per la maggior parte delle forgiatura di flange, la chimica e le proprietà meccaniche sono la base; i registri del trattamento termico e qualsiasi test supplementare specificato sono la priorità successiva.

La chimica conferma il grado; le proprietà meccaniche confermano la resistenza/ducilità richiesta; il trattamento termico conferma la condizione metallurgica. Se il lavoro specifica test di impatto, NDT, ferrite, test di corrosione o testimonianza di terze parti (ambito 3.2), questi diventano elementi di accettazione altrettanto critici.

Si può utilizzare una flangia senza un certificato di prova materiale (MTC) valido?

Per il servizio di confine di pressione, non si dovrebbe installare una flangia senza documenti di tracciabilità validi e corrispondenti—a meno che l'ingegneria non approvi formalmente un'eccezione con accettazione del rischio documentata.

Senza un MTC valido legato al numero di colata corretto, non si può provare il grado, i risultati dei test o la condizione del trattamento termico. Ciò aumenta la probabilità di installazione di materiale errato e rende molto più difficili le future verifiche o indagini sui guasti.