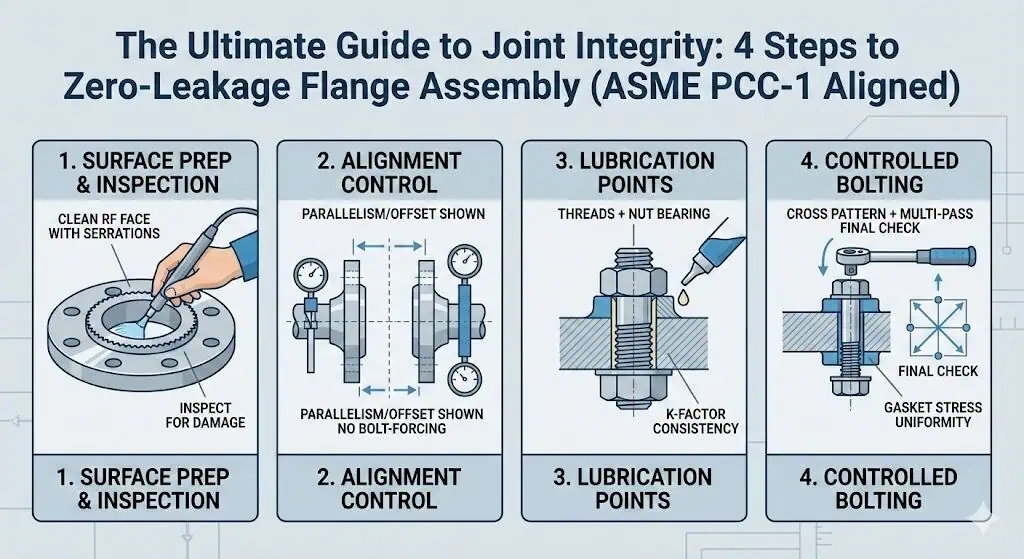

Ottenere una tenuta zero in un giunto flangiato è principalmente un problema di lavorazione e controllo del processo. In campo, i risultati più ripetibili derivano da un flusso di lavoro disciplinato in quattro fasi: (1) condizione e pulizia della superficie verificata, (2) allineamento controllato (nessuna forzatura dei bulloni), (3) una strategia di lubrificazione documentata con comportamento di attrito noto e (4) una sequenza di serraggio controllata con verifica. ASME posiziona PCC-1 come un insieme di linee guida pratiche per migliorare la qualità dell'assemblaggio dei giunti flangiati bullonati, perché le perdite sono spesso legate a pratiche di assemblaggio incoerenti piuttosto che a “guasti misteriosi della guarnizione”.” Discussione ASME sullo sfondo di PCC-1

| Causa della perdita della flangia | Percentuale |

|---|---|

| Compressione insufficiente (carico dei bulloni basso) | 68% |

| Compressione eccessiva (schiacciamento della guarnizione) | 14% |

| Selezione prodotto errata | 14% |

| Altro | 4% |

La definizione operativa di integrità del giunto è semplice: il giunto mantiene la tensione di tenuta attraverso i cicli previsti di pressione/temperatura senza perdite inaccettabili. In termini ingegneristici, si gestisce un sistema di molle (bulloni) che comprimono una guarnizione tra due facce; qualsiasi perdita di tensione uniforme della guarnizione—dovuta a disallineamento, dispersione di attrito, incassamento, rilassamento o cattive condizioni superficiali—crea un percorso di perdita. Lo scopo di ASME PCC-1 è trasformare questa realtà in un processo di assemblaggio controllato e verificabile (preparazione superficiale, allineamento, metodo di serraggio e verifica). Panoramica ASME di PCC-1

Passo 1: Preparazione di precisione della superficie nell'assemblaggio dei flangiati

Pulizia e ispezione critica

La pulizia è fondamentale per l'integrità del giunto flangiato e la prevenzione efficace delle perdite. Nella pratica, “pulito” significa assenza di scaglie sciolte, ruggine, vernice spruzzata, grasso o residui di vecchie guarnizioni nella fascia di contatto della guarnizione. Anche residui sottili possono comportarsi come distanziatori, impedendo il corretto posizionamento della guarnizione e creando micro-canali che diventano percorsi di perdita una volta avviati i cicli di pressione e termici. Le indicazioni sulla finitura superficiale per le facce flangiate dentellate tipiche fanno comunemente riferimento a 30–55 scanalature per pollice e intervalli di rugosità utilizzati per favorire la “presa” e l'adattamento della guarnizione. Panoramica della finitura della faccia della flangia (scanalature e intervalli di rugosità)

Consiglio dell'esperto: Considera i primi 5 minuti come “prevenzione dei guasti”. Se non rifiuti facce difettose ed elementi di fissaggio difettosi al banco, li “scoprirai” durante l'idroprova o all'avvio.

I protocolli di ispezione consigliati includono:

- Esame visivo della faccia della flangia per sporco, ruggine, vernice, grasso o umidità (prestare attenzione alla fascia di contatto della guarnizione, non solo al diametro esterno).

- Controllo dei residui di vecchie guarnizioni (film di grafite/PTFE) e detriti incastrati nelle dentellature.

- Ricerca di graffi radiali, ammaccature, vaiolature o graffi che attraversano l'area di tenuta (i difetti trasversali alle scanalature sono a rischio più elevato rispetto ai segni circonferenziali).

Esempio ingegneristico (perdita durante l'idroprova): Un giunto DN150 (6″) RF ha superato la coppia di serraggio, ma perde immediatamente durante l'idroprova. Causa principale: residui di film di grafite lasciati in due quadranti; la guarnizione non ha mai raggiunto uno stress di contatto uniforme. Soluzione: pulizia meccanica fino al metallo nudo nella fascia di posizionamento, verifica delle condizioni delle dentellature, quindi riassemblaggio utilizzando la stessa specifica della guarnizione con serraggio controllato. Prevenzione: definire un criterio di accettazione “nessun residuo visibile” e richiedere un test di pulizia prima del posizionamento della guarnizione.

Finitura della superficie di appoggio della guarnizione

Una corretta superficie di appoggio della guarnizione è essenziale per ottenere tenuta stagna. Per le facce RF/FF comuni secondo ASME B16.5, le linee guida del settore fanno ampiamente riferimento a finiture a serraggio concentrico/spirale con bande di finitura superficiale come 125–250 µin (≈3,2–6,3 µm Ra) come intervallo pratico utilizzato per molti tipi di guarnizioni morbide/semimetalliche. Guida Enerpac (intervalli di finitura superficiale) Riferimento Wermac (conteggio scanalature e rugosità)

| Tipo di giunto flangiato | Valore massimo di rugosità (Ra) |

|---|---|

| Maschio e femmina / Piccolo maschio e femmina | 3,2 µm (125 µin) |

| Giunto ad anello (RTJ) | 1,6 µm (63 µin) |

| Altri tipi di facce di flangia (RF/FF) | 3,2–6,3 µm (125–250 µin) |

La finitura superficiale non è un “optional”. Influisce direttamente su (1) la capacità della guarnizione di conformarsi, (2) la lunghezza del percorso di micro-tenuta e (3) il rischio di scivolamento/scoppio della guarnizione sotto impulsi di pressione. Se si cambia il tipo di guarnizione (ad esempio, da lamiera morbida a spirale avvolta), ricontrollare l'intervallo di finitura accettabile; una mancata corrispondenza si manifesta tipicamente come perdite persistenti (troppo liscia per far presa sulla guarnizione) o guarnizione schiacciata/danneggiata (troppo grezza o con difetti trasversali alle scanalature). Dove vengono utilizzati i fattori di progetto della guarnizione (m/y), trattarli come parte di un flusso di lavoro controllato di progettazione/verifica—non come sostituto di una buona pratica di assemblaggio.

Verifica delle condizioni di bulloni e dadi

I bulloni e i dadi devono essere in condizioni ottimali per convertire la coppia in carico del bullone in modo accurato. La dispersione di attrito dovuta a filettature danneggiate, corrosione o grippaggio può produrre una “coppia nominale” ma una bassa tensione effettiva del bullone. Il “test di ”corsa libera" è un test pratico: il dado deve scorrere per tutta la lunghezza del prigioniero a mano senza incepparsi. Qualsiasi blocco significa che non puoi fidarti della coppia di serraggio come indicatore del carico del bullone—sostituisci la coppia di elementi di fissaggio.

| Fattore | Descrizione |

|---|---|

| Carico del bullone | Influisce direttamente sulla tenuta e sulla rigidità del giunto; la distribuzione uniforme del carico è l'obiettivo di integrità, non “la coppia più alta”.” |

| Temperatura | Influisce sul rilassamento del carico (scorrimento/incassamento) e sulla dilatazione differenziale; i servizi ad alta temperatura spesso richiedono un controllo e una verifica del processo più rigorosi. |

| Storia di carico | Le pressioni/temperature cicliche possono ridurre la sollecitazione della guarnizione nel tempo; i giunti che “non hanno mai perso prima” possono iniziare a perdere dopo cicli di arresto/avvio. |

Lista di controllo per la preparazione della superficie:

- Ispezionare la faccia della flangia per graffi, scalfitture, vaiolature e difetti a scanalatura trasversale nella banda di contatto della guarnizione.

- Assicurarsi che i bulloni e i dadi siano privi di corrosione, detriti, sbavature e danni alla filettatura.

- Eseguire il test “Free Run” sul 100% degli elementi di fissaggio.

- Verificare che la finitura superficiale della sede della guarnizione sia adatta al tipo di guarnizione e alla severità del servizio.

- Documentare i risultati per i test di tenuta, la tracciabilità QA e le future ispezioni basate sul rischio (RBI).

Esempio ingegneristico (falso positivo sulla coppia): Un giunto è stato serrato alla coppia specificata ma ha perso all'avvio. L'indagine ha mostrato grippaggio della filettatura su due prigionieri; la coppia è stata consumata dall'attrito, non dall'allungamento del bullone. Azione correttiva: sostituire prigionieri/dadi, applicare la pasta anti-grippante specificata in modo uniforme e ripetere il serraggio a più passaggi con un passaggio di controllo finale.

La preparazione della superficie è il fondamento non negoziabile per un assemblaggio affidabile. Se la si salta, ogni controllo successivo (allineamento, lubrificazione, sequenza di serraggio) diventa un tentativo di compensare un difetto prevenibile.

Passo 2: Controllo dell'allineamento per l'integrità del giunto flangiato

Tipi di disallineamento della flangia

Un allineamento corretto è essenziale per mantenere l'integrità del giunto flangiato e prevenire perdite. Dal punto di vista ingegneristico, il disallineamento aggiunge momento flettente e taglio alla linea della guarnizione, che la guarnizione non può “mediare”. Il risultato è una sovratensione localizzata (schiacciamento) su un lato e una sottotensione (percorso di perdita) sull'altro. Le tre modalità di disallineamento rilevanti per il guasto osservate durante la manutenzione dell'impianto sono:

- Errore di parallelismo: le facce della flangia non sono parallele; produce un cuneo e uno stress della guarnizione altamente non uniforme.

- Disallineamento rotazionale: i fori dei bulloni non sono orientati (problemi di doppio foro); spesso induce gli operatori a “tirare” con i bulloni.

- Offset assiale: le linee centrali sono disassate; crea taglio sulla guarnizione e può danneggiare le guarnizioni a spirale/morbide durante l'assestamento.

Esempio ingegneristico (giunto ad energia immagazzinata): Una squadra di manutenzione ha utilizzato prigionieri per allineare un tratto di tubazione disassato. Il giunto inizialmente ha tenuto, poi ha perso dopo l'espansione termica durante l'avviamento. Causa principale: lo stress di flessione immagazzinato si è rilassato scaricando la guarnizione. Prevenzione: correggere il supporto e l'adattamento della tubazione prima del serraggio; se il tratto non si adatta liberamente con forza minima, il giunto non è pronto per l'assemblaggio.

Tolleranze di allineamento (ASME)

ASME B31.3 fornisce un criterio di allineamento comunemente citato nei lavori di tubazione: Prima del serraggio, le superfici di contatto della guarnizione accoppiata devono essere allineate entro 1 mm in 200 mm (1/16 pollici/piede), misurate su qualsiasi diametro. Estratto della discussione B31.3 335.1(c)(1) Riferimento alla guida per tubazioni di processo (discussione sull'allineamento B31.3)

| Standard | Sezione | Descrizione della tolleranza |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | Le superfici di contatto della guarnizione accoppiata devono allinearsi entro 1 mm in 200 mm (1/16 pollici/piede), misurate su qualsiasi diametro |

| ASME PCC-1 | Appendice E | Utilizzare metodi di montaggio controllato e verifica prima del serraggio; il disallineamento è considerato un fattore di rischio per sollecitazioni non uniformi sulla guarnizione (applicare la procedura e la verifica del sito) |

Nota: Verificare l'allineamento prima dell'installazione della guarnizione (righello/squadra/calibro a lamelle, o strumenti laser per servizi critici). Se il giunto richiede i bulloni come “martinetto”, fermarsi e correggere prima il montaggio.

Evitare l'allineamento forzato con i bulloni

Non utilizzare mai i bulloni per forzare l'allineamento delle flange. Ciò introduce energia di deformazione accumulata, distorce la rotazione della flangia e produce un modello di carico del bullone che non è conoscibile solo dalla coppia. È anche un problema di sicurezza: quando un giunto forzato si rilassa (variazione di temperatura, vibrazione, cicli di pressione), la sollecitazione della guarnizione può scendere al di sotto del minimo di tenuta e il giunto può perdere o fallire. Utilizzare supporti adeguati, paranchi/catene, distanziatori di flange dove appropriato e un corretto montaggio del tratto di tubazione affinché i bulloni si inseriscano liberamente.

Suggerimento: Registrare il “montaggio” come punto di controllo QA: l'inserimento del bullone deve essere libero e l'intervallo/parallelismo deve soddisfare il criterio di accettazione del sito prima che inizi qualsiasi serraggio controllato.

Passo 3: Strategia di lubrificazione e coefficienti di coppia

Punti di applicazione del lubrificante

La lubrificazione è la variabile dominante nella conversione della coppia in tensione del bullone. Nella maggior parte dei giunti bullonati, solo una minoranza della coppia applicata diventa allungamento del bullone; il resto è consumato dall'attrito della filettatura e del cuscinetto. L'obiettivo pratico non è “più lubrificante”, ma lubrificazione uniforme affinché la dispersione del fattore K sia minimizzata su tutti i prigionieri. Punti di applicazione consigliati:

- Riempire la regione di ingaggio del filetto operativa in modo che il dado scorra su fianchi filettati lubrificati.

- Applicare uno strato sottile e uniforme sulla superficie di appoggio del dado (faccia del dado) per controllare l'attrito di appoggio.

- Verificare un aspetto/copertura uniforme su ogni prigioniero; “un prigioniero asciutto” può diventare “un quadrante a basso carico”.”

- Evitare di contaminare la fascia di appoggio della guarnizione con lubrificante (soprattutto con guarnizioni morbide).

Esempio ingegneristico (precarico non uniforme): Una flangia ha perso solo in un quadrante. I registri della coppia sembravano corretti. Causa principale: due prigionieri sono stati montati a secco dopo un cambio utensile; hanno sopportato una tensione inferiore rispetto ai vicini, scaricando localmente la guarnizione. Prevenzione: rendere la lubrificazione un punto di controllo della lista e richiedere la stessa specifica e metodo di lubrificante su 100% di prigionieri.

Coerenza e Fattore di Attrito (Fattore K)

Il serraggio basato sulla coppia è affidabile solo quanto il fattore di attrito (Fattore Dado, fattore K) che si assume. La relazione semplificata della coppia è comunemente espressa come T = K × D × F, dove K raggruppa gli effetti di attrito del filetto e di appoggio. Se K cambia (pasta anti-grippante diversa, condizione superficiale diversa, miscelata elementi di fissaggio), la tensione del bullone cambia anche se la chiave dinamometrica indica lo stesso valore. FAQ ingegneristica Fastenal (concetto T=KDF) Panoramica e formula del fattore di serraggio

- Utilizzare lubrificanti compatibili con la temperatura di servizio e i materiali; verificare l'intervallo di temperatura e l'uso previsto del prodotto (pasta anti-grippante al molibdeno/nichel, ecc.).

- Utilizzare un solo tipo di lubrificante per lavoro; la miscelazione di prodotti è una causa comune di dispersione del fattore K.

- Non considerare il “grasso generico” equivalente alla pasta anti-grippante ingegnerizzata per giunti critici.

- Per giunti ad alta conseguenza, considerare la verifica mediante metodo di tensionamento del bullone, metodo del giro del dado con taratura o misurazione della tensione ove fattibile (dipendente dalla procedura in sito).

Formula della coppia e precarico

La relazione coppia–precarico è semplice nella forma e disordinata nella realtà. L'equazione semplificata ampiamente utilizzata è:

T = K × D × F

(Coppia = Fattore del dado [K] × Diametro del bullone [D] × Precario desiderato [F])

Utilizzare questa formula per la pianificazione e la documentazione controllate, non come garanzia della tensione effettiva del bullone. Il punto di controllo ingegneristico è: mantenere K costante (stesso lubrificante, stessa copertura, filettature pulite, condizione di appoggio del dado costante), quindi applicare una sequenza controllata e una passata di verifica per ridurre le perdite per interazione elastica e assestamento. Spiegazione del fattore del dado

Passo 4: Sequenza di serraggio e serraggio controllato

Serraggio manuale e assestamento

Il serraggio manuale è il tuo ultimo “controllo geometrico”.”

Inserire tutti i prigionieri e portare i dadi a una condizione di serraggio uniforme a mano in modo incrociato fino a quando i dadi entrano in contatto con la flangia. Se qualcosa si blocca, fermarsi: è qui che disallineamenti e problemi di filettatura si manifestano precocemente. L'obiettivo è un contatto iniziale uniforme della guarnizione, non la sua compressione.

Serraggio a Stella (ASME PCC-1)

Il serraggio a croce riduce il sovraccarico localizzato e aiuta a uniformare lo stress sulla guarnizione.

Il PCC-1 include i concetti tradizionali del serraggio a croce e sottolinea un serraggio controllato e multi-pass per ridurre la dispersione e l'interazione elastica. PCC-1 (PDF di riferimento che mostra il concetto di serraggio a croce)

| Numero di bulloni | Sequenza di Serraggio dei Bulloni (Schema a Croce) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

Non si tratta di “adorazione dello schema”. Si tratta di controllare come si accumula lo stress sulla guarnizione, per evitare di intrappolare un quadrante a basso carico o schiacciarne uno ad alto carico.

Procedura di Serraggio Multi-Pass

Il serraggio multi-pass è la soluzione pratica per l'interazione bullone-bullone e l'incassamento.

Un flusso di lavoro affidabile è:

- Passo 1: 30% della coppia di serraggio target in schema incrociato.

- Passo 2: 60% della coppia di serraggio target nello stesso schema.

- Passo 3: 100% della coppia di serraggio target nello stesso schema.

- Passo 4 (Passo di verifica): passo circolare alla coppia finale finché non si osserva ulteriore movimento del dado.

L'interazione elastica è reale: serrare un bullone può scaricare i bulloni adiacenti. Un passo di verifica è un semplice controllo in campo per ridurre il rischio di comportamento “ultimo bullone vince”. Discussione BoltScience (sequenza di serraggio e interazione)

Verifica finale e interazione elastica

La verifica finale è un controllo, non una cerimonia.

Se si esegue un passaggio circolare finale e si nota ancora un movimento significativo del dado, i passaggi precedenti non hanno equalizzato sufficientemente il carico (o la dispersione per attrito è troppo elevata). Per servizi critici, considerare l'aggiornamento del metodo (tensionamento calibrato, serraggio calibrato a rotazione del dado o approccio di misurazione della tensione secondo le pratiche del sito). ASME PCC-1 enfatizza i concetti di assemblaggio controllato e qualificazione perché “la sola coppia” spesso non è sufficiente per risultati ripetibili. Panoramica ASME sull'intento di PCC-1

Nota: Il precarico è la forza di serraggio che deve rimanere al di sopra del minimo di tenuta dopo l'incassamento e il rilassamento. Se il giunto perde dopo il primo ciclo termico, sospettare una perdita di tensione della guarnizione (non “guarnizione difettosa” per impostazione predefinita).

Un assemblaggio disciplinato della flangia rende possibile la tenuta stagna.

Quando si verificano perdite, l'approccio di risoluzione dei problemi più rapido è mappare il problema su questi quattro controlli: condizione della superficie, allineamento, coerenza dell'attrito e uniformità del carico. I punti chiave includono:

- La coppia è un mezzo, non un risultato: si mira all'uniformità del carico del bullone e al controllo della tensione della guarnizione (supportati da procedure documentate e verifica).

- Ispezione meticolosa della superficie previene “spessori invisibili” (pellicole/residui) e percorsi di perdita a scanalatura incrociata.

- Controllo dell'allineamento evita l'accumulo di energia e lo stress irregolare della guarnizione che si manifesta dopo i cicli termici.

| Vantaggio | Descrizione |

|---|---|

| Prestazioni costanti | Ridotta variabilità del carico del bullone e dello stress della guarnizione attraverso cicli di manutenzione ripetuti. |

| Riduzione del rischio | Minore probabilità di perdite, rilavorazioni non pianificate ed eventi di emissioni fugitive causati dalla dispersione in fase di assemblaggio. |

| Efficienza operativa | Meno ritensionamenti, meno riassemblaggi, stabilizzazione più rapida all'avvio dopo la manutenzione. |

Una lista di controllo stampabile per il serraggio migliora la conformità del sito e rende possibili le verifiche post-lavoro. Se il sito monitora gli eventi di perdita, spesso è possibile correlare i casi ricorrenti a un passaggio di controllo mancante (solitamente forzatura dell'allineamento o incoerenza nella lubrificazione).

FAQ: Integrità del giunto flangiato

Quali sono le cause più comuni delle perdite nelle flange?

La maggior parte delle perdite nei giunti flangiati è causata da un carico dei bulloni basso o non uniforme, creato da variabili di installazione non controllate.

- I dati sul campo mostrano comunemente una compressione insufficiente della guarnizione/carico dei bulloni basso come fattore dominante negli eventi di perdita. Esempio di suddivisione del settore

- I fattori ricorrenti sono: residui sulle superfici, forzatura del disallineamento, dispersione dell'attrito dovuta a lubrificazione non uniforme e omissione delle fasi di verifica.

In che modo ASME PCC-1 supporta l'integrità del giunto?

ASME PCC-1 fornisce un approccio strutturato per l'assemblaggio di giunti flangiati bullonati del confine di pressione con controllo del processo.

- Inquadra l'assemblaggio come una procedura controllata (pulizia/ispezione, allineamento, metodo di serraggio, concetti di verifica) piuttosto che “serrare finché non sembra giusto”.” Panoramica ASME di PCC-1

- Supporta concetti di formazione/qualifica e pratiche di lavoro ripetibili che riducono le perdite causate dalla variabilità umana.

Perché è importante la sequenza di serraggio a stella?

Il serraggio a schema incrociato aiuta a distribuire lo stress sulla guarnizione in modo più uniforme e riduce la possibilità di intrappolare un quadrante a basso carico.

- Riduce lo schiacciamento localizzato della guarnizione e la sotto-compressione localizzata, entrambi rischi di perdita.

- Funziona meglio se abbinato a un serraggio a più passaggi e a un passaggio di controllo finale per tenere conto dell'interazione elastica. Interazione e sequenza dei bulloni

Cos'è il test di “Free Run” per bulloni e dadi?

Il test “Free Run” verifica se un dado può scorrere a mano lungo la filettatura del prigioniero senza grippaggio.

- Se si grippa, l'attrito diventa imprevedibile: la coppia non si correla più alla tensione del bullone in modo ripetibile.

- Rifiutare e sostituire la coppia di elementi di fissaggio (prigioniero e dado) anziché “salvarla” con una coppia extra.

Quali fattori influenzano la coerenza del precarico del bullone?

La dispersione dell'attrito (lubrificazione + condizione superficiale) e gli effetti di interazione durante il serraggio sono i principali fattori di incoerenza del precarico.

| Fattore | Impatto sul precarico |

|---|---|

| Lubrificazione (fattore K) | Modifica l'attrito; la stessa coppia può produrre una tensione del bullone molto diversa se K varia. Concetto T=KDF |

| Metodo di coppia | Il controllo degli utensili e la coerenza del metodo riducono la dispersione; passaggi multipli + passaggio di verifica mitigano le perdite per interazione. |

| Condizione del bullone | Corrosione/grippaggio/danni aumentano la dispersione di attrito e possono causare letture errate della coppia (tensione effettiva bassa). |