Una flangia è un componente meccanico che collega tubi, valvole, pompe e altre apparecchiature, garantendo un giunto sicuro e senza perdite negli impianti di tubazioni. Nella pratica, un giunto flangiato non è semplicemente “bullonare due parti insieme” — le prestazioni di tenuta dipendono dal tipo di facciata, dalla scelta della guarnizione, dal carico dei bulloni (precarico), dall'allineamento e dal comportamento del giunto sotto sbalzi termici e vibrazioni. La domanda principale che potresti porre è: quali sono i diversi tipi di flange utilizzati nelle tubazioni? Troverai diversi tipi di flange, ciascuno progettato per esigenze specifiche. Scegliere il tipo di flangia corretto è cruciale per la sicurezza, l'affidabilità e le prestazioni a lungo termine. Il mercato globale delle flange per tubi ne dimostra l'importanza:

- La dimensione del mercato globale per flange per tubi ha raggiunto USD 4.876,8 milioni nel 2023.

- Gli esperti prevedono che il mercato crescerà fino a circa USD 8.655,6 milioni entro il 2033, con una forte domanda da settori come petrolio e gas, energia e chimica.

Nota tecnica: I rapporti di mercato utilizzano ambiti e metodologie diversi, quindi considera questi valori come “indicatori di scala del settore”, non come base di progettazione. La tua base di progettazione dovrebbe sempre derivare dal codice applicabile, dalla classe di tubazioni e dall'effettivo campo operativo (pressione/temperatura/mezzo/cicli).

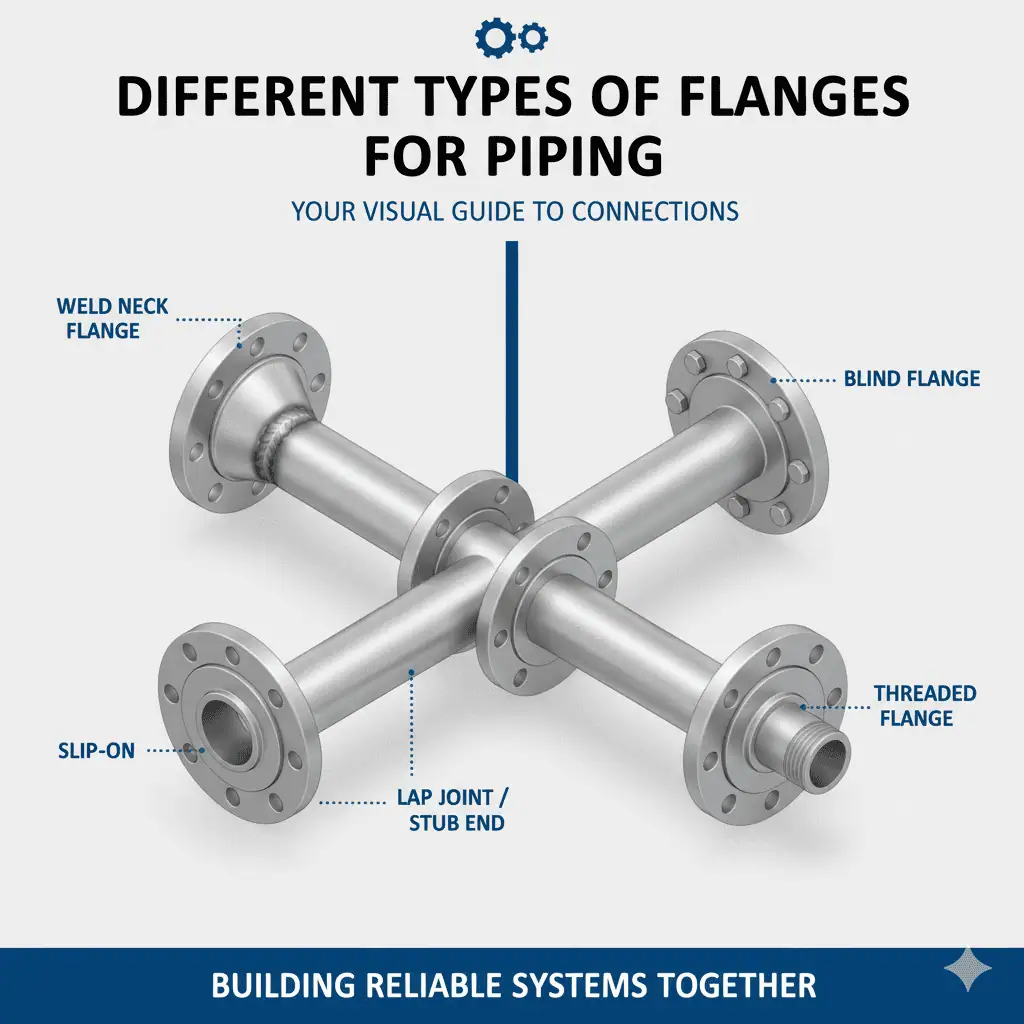

Incontrerai più spesso questi tipi di flange nelle tubazioni industriali:

- Flange cieche

- Flange a collo saldato

- Flangia a scorrimento

- Flange a saldatura a bicchiere

- Flange filettate

- Flange a giunto a manicotto

- Flangia a collo saldato lungo

Comprendere i tipi di flange aiuta a fare scelte informate per i propri progetti. Se la specifica del progetto indica “flangia ANSI”, nota che in molti impianti questa è una forma abbreviata per i sistemi dimensionali ASME B16.5 / B16.47 (standard storicamente accreditati ANSI; gli standard dimensionali comunemente utilizzati sono pubblicati sotto ASME).

Cosa sono le flange nella tubazione?

Definizione di flangia

Una flangia è un dispositivo meccanico che collega tubi, valvole, pompe e altre apparecchiature in un sistema di tubazioni.

Si utilizzano flange per creare giunti robusti e a tenuta che possono essere assemblati o smontati facilmente. Le flange sono disponibili in molte forme e dimensioni, ma tutte servono allo stesso scopo di base: unire due parti in modo sicuro. In unità con manutenzione frequente (filtri, colatori, scambiatori di calore, collegamenti strumenti), la possibilità di aprire un giunto senza tagliare il tubo è spesso la ragione principale per cui esistono le flange.

Suggerimento: Le flange devono seguire standard rigorosi per garantire sicurezza e compatibilità nei sistemi di tubazioni. Se due flange hanno lo “stesso NPS” ma provengono da standard diversi (ASME vs EN vs JIS), il cerchio dei fori, lo spessore e i dettagli della faccia potrebbero non corrispondere.

Si trova che organizzazioni come ASME (American Society of Mechanical Engineers) stabiliscono le regole per la progettazione e l'uso delle flange. Questi standard aiutano a scegliere la flangia giusta per il progetto e assicurano che tutto si adatti correttamente. Per i sistemi dimensionali ASME, i riferimenti ufficiali includono ASME B16.5 (dimensioni comuni) e ASME B16.47 (grandi diametri), e il design del sistema è tipicamente governato da codici di tubazioni come ASME B31.3 (processo) o ASME B31.1 (potenza) a seconda del servizio.

- Le flange sono definite da standard come ASME B16.5 e ASME B16.47, che specificano dimensioni e classi di pressione.

- ASME B16.5 copre diametri nominali da 1/2″ a 24″ e include classi di pressione come 150, 300, 400 e altre.

- Le norme ASME garantiscono compatibilità e sicurezza nei sistemi di tubazioni dettagliando specifiche di progettazione e produzione.

- La standardizzazione è fondamentale per garantire che le flange si accoppino correttamente e possano resistere alle pressioni e temperature richieste.

- Le norme ASME sono riconosciute per le loro specifiche relative alle applicazioni in pressione, promuovendo sicurezza e affidabilità.

Esempio pratico #1 (disallineamento nella selezione → rilavorazione): Una squadra di manutenzione ha sostituito una flange corroda con una “stesso NPS, stessa classe” ma di una famiglia di norme diversa. I fori per i bulloni non si allineavano, costringendo a una rilavorazione a caldo e a un fermo macchina non pianificato. Per evitare ciò, confermare prima dell'ordine: sistema di norme (ASME/EN/JIS), classe di pressione/PN, tipo di facciata, cerchio dei fori e spessore.

Ruolo nei sistemi di tubazioni

Le flange svolgono diverse funzioni chiave nei sistemi di tubazioni.

Le flange sono utilizzate per molto più della semplice connessione di tubi. Ecco le principali funzioni:

- Connessione di tubazioni: I flangi collegano tubi e componenti in modo sicuro e a tenuta stagna.

- Contenimento della pressione: Contengono la pressione all'interno di un sistema, garantendo un funzionamento sicuro.

- Tenuta: I flangi creano una tenuta ermetica per prevenire perdite.

- Allineamento e supporto: Garantiscono un corretto allineamento e forniscono supporto strutturale.

- Connessioni di diramazione: I flangi consentono connessioni aggiuntive senza interrompere il flusso.

- Controllo del flusso: Utilizzato per la misurazione e il controllo del flusso.

- Smorzamento delle vibrazioni: Aiutano a ridurre le vibrazioni negli impianti di tubazioni (se supportati correttamente).

- Resistenza alla corrosione: La scelta del materiale influisce sulla resistenza alla corrosione.

- Accessibilità per ispezione e manutenzione: I flangi facilitano un accesso agevole per la manutenzione.

- Sollievo della pressione: Possono integrare valvole di sicurezza per proteggere l'impianto.

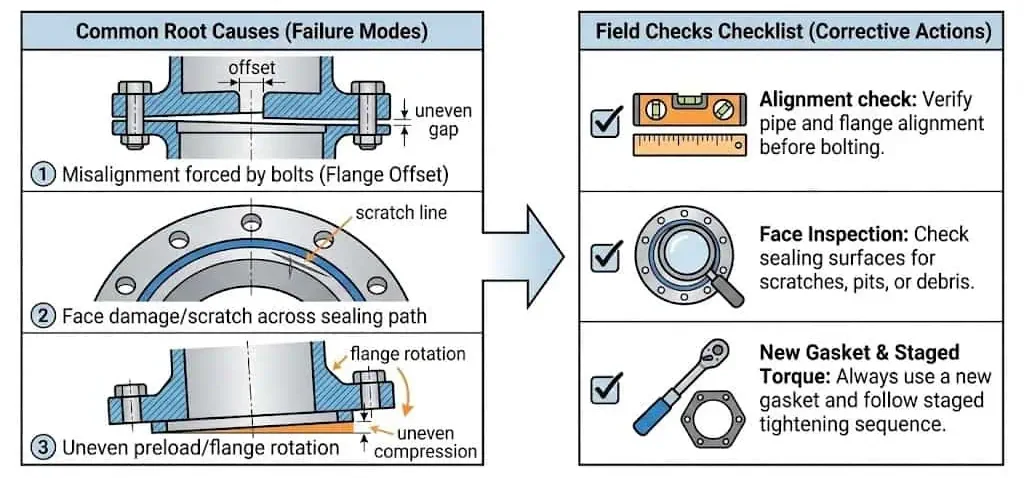

Lista di controllo pratica (ciò che rende effettivamente affidabile un giunto flangiato):

- Compatibilità della faccia + della guarnizione: RF/FF/RTJ devono corrispondere al tipo di guarnizione e alla tensione di assestamento.

- Precarico del bullone: sequenza corretta di serraggio e fasi di coppia; evitare compressione irregolare e rotazione della flangia.

- Allineamento: evitare di forzare il serraggio; disallineamento si traduce in carico di flessione e perdite.

- Condizione della superficie: graffi lungo il percorso di tenuta, vaiolature da corrosione o detriti incastrati possono compromettere anche “nuova guarnizione + coppia elevata”.”

Vedete che le flange sono essenziali per costruire reti di tubazioni sicure, affidabili e facili da mantenere. Comprendendo la loro definizione e ruolo, potete prendere decisioni migliori nella progettazione o manutenzione di un sistema di tubazioni.

Principali tipi di flange

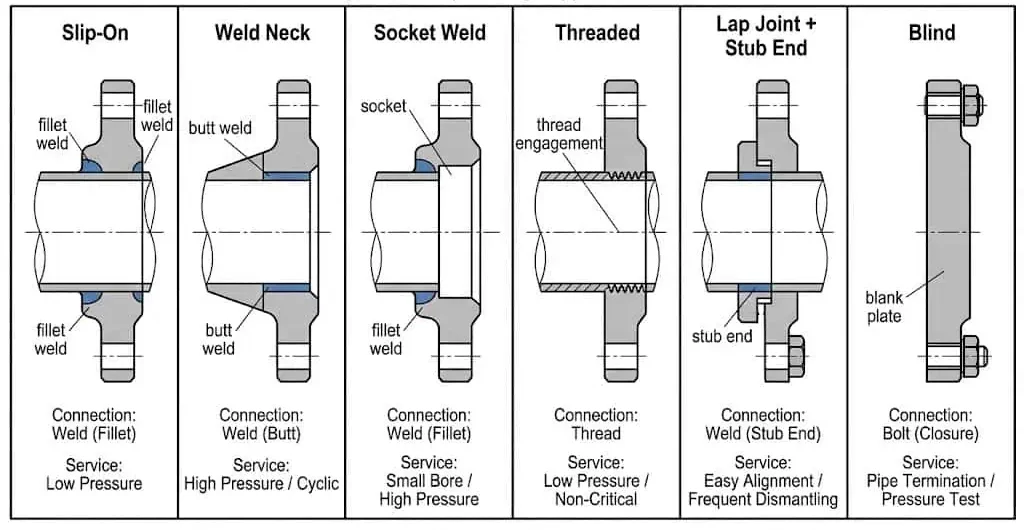

Flangia Slip-On

Le flange slip-on sono progettate per un'installazione facile e sono ideali per sistemi di tubazioni a bassa pressione e bassa temperatura.

Si utilizzano flange slip-on facendole scorrere sul tubo e saldandole in posizione. Questo design le rende semplici da allineare e installare, risparmiando tempo e fatica. Il loro ampio diametro interno consente di inserire facilmente il tubo. Le flange slip-on si trovano spesso in impianti di trattamento dell'acqua, stabilimenti di produzione chimica e condotte per petrolio e gas naturale.

Caratteristiche principali e applicazioni tipiche:

- Facili da installare e allineare (specialmente in tubazioni su rack stretti)

- Adatte per ambienti a bassa pressione e bassa temperatura

- Comuni nel trattamento dell'acqua, nella lavorazione chimica e nelle utility petrolifere e del gas

Vantaggi:

- Installazione rapida ed economica

- Versatile per molte applicazioni di flange

- Economico rispetto ad altri tipi di flange

Svantaggi:

- Resistenza inferiore rispetto ad altri tipi di flange (il trasferimento delle sollecitazioni non è efficiente come per le flange a collare saldato)

- Non adatto per sistemi ad alta pressione o servizio ciclico severo

| Aspetto | Flangia Slip-On | Flange a collare saldato |

|---|---|---|

| Resistenza | Basso, per sistemi a bassa pressione | Alto, per ambienti impegnativi |

| Tenuta | Moderato | Eccellente |

| Facilità di installazione | Semplice, rapido | Complesso, richiede manodopera qualificata |

Esempio in campo #2 (infiltrazione ricorrente in slip-on): Su un collettore di acqua di raffreddamento, una flangia slip-on ha perso dopo che un aggiornamento della pompa ha introdotto vibrazioni. La causa principale è stata la rotazione della flangia dovuta a un serraggio non uniforme dei bulloni e a un disallineamento che è stato “tirato” dai bulloni. Soluzione: correggere l'allineamento (senza forzare il serraggio), nuova guarnizione, serraggio a stadi e aggiunta di supporti tubo adeguati vicino alla bocca della pompa.

Flange a collare saldato

Le flange a collare saldato offrono una resistenza superiore e sono ideali per applicazioni ad alta pressione e alta temperatura.

Le flange a collare saldato si riconoscono per il loro lungo collare conico. Questa caratteristica aiuta a distribuire lo stress in modo uniforme, riducendo il rischio di cedimento. È necessario utilizzare la saldatura a testa per fissarle, creando un giunto robusto e a tenuta. Le flange a collare saldato sono comuni in settori come petrolio e gas, generazione di energia, lavorazione chimica e sistemi marini. Sono anche la scelta preferita quando si prevedono cicli termici, carichi di flessione elevati o servizi sensibili alla fatica.

| Caratteristiche principali delle flange a collare saldato | Vantaggi delle flange a collare saldato |

|---|---|

| Collare lungo e conico | Elevata resistenza e durata |

| Richiede saldatura a testa | Alta resistenza allo stress |

| Ideale per sistemi ad alta pressione | Giunto a tenuta |

| Riduce la turbolenza | Affidabile in condizioni estreme |

Applicazioni tipiche:

- Oleodotti, gasdotti e raffinerie

- Centrali elettriche (a vapore, a gas, nucleari)

- Industria chimica e farmaceutica

- Industria navale e mineraria

Nota tecnica: Nelle aree soggette a fatica (scarico pompe, linee compressori, cicli termici), i flange a collare di saldatura sono spesso scelti non perché la guarnizione sigilli meglio, ma perché la geometria del giunto riduce la concentrazione di sollecitazioni nella transizione tubo-flange.

Flangia Socket Weld

I flange a saldatura a bicchiere sono ideali per tubazioni di piccolo diametro e alta pressione dove sono necessari giunti robusti e privi di perdite.

Si installano i flange a saldatura a bicchiere inserendo il tubo nel bicchiere del flange e saldando intorno al tubo. Questo metodo crea una superficie interna liscia, che riduce le turbolenze di flusso. Si utilizzano spesso flange a saldatura a bicchiere nelle linee di strumentazione, nei sistemi di campionamento processo e nelle linee di servizio ad alta pressione.

| Tipo di applicazione | Caratteristiche principali |

|---|---|

| Linee di strumentazione | Sicuro, resistente alle vibrazioni, facile manutenzione |

| Campionamento del processo | Superfici interne pulite, senza perdite, ad alta resistenza |

| Tubazioni di piccolo diametro | Giunti robusti, economici per reti complesse |

| Servizio ad alta pressione | Affidabili per applicazioni critiche, adatte a sistemi idraulici |

| Sistemi a vapore | Resistenti al ciclaggio termico, robusti per il ritorno del condensato |

Confronto con flange slip-on:

- Le flange a saldare a bicchiere richiedono più tempo per l'installazione e costano inizialmente di più, ma offrono prestazioni migliori nei sistemi ad alta pressione.

- Richiedono saldatori professionisti ma offrono costi di manutenzione a lungo termine inferiori.

Pratica ingegneristica tipica (intervallo, dipende dalla specifica): Molti laboratori lasciano un piccolo gioco assiale tra l'estremità del tubo e la spalla del raccordo (spesso circa 1–2 mm / ~1/16 in) per ridurre le sollecitazioni e il rischio di fessurazione durante l'espansione termica. Verificare il requisito nella specifica del progetto e nel codice applicabile.

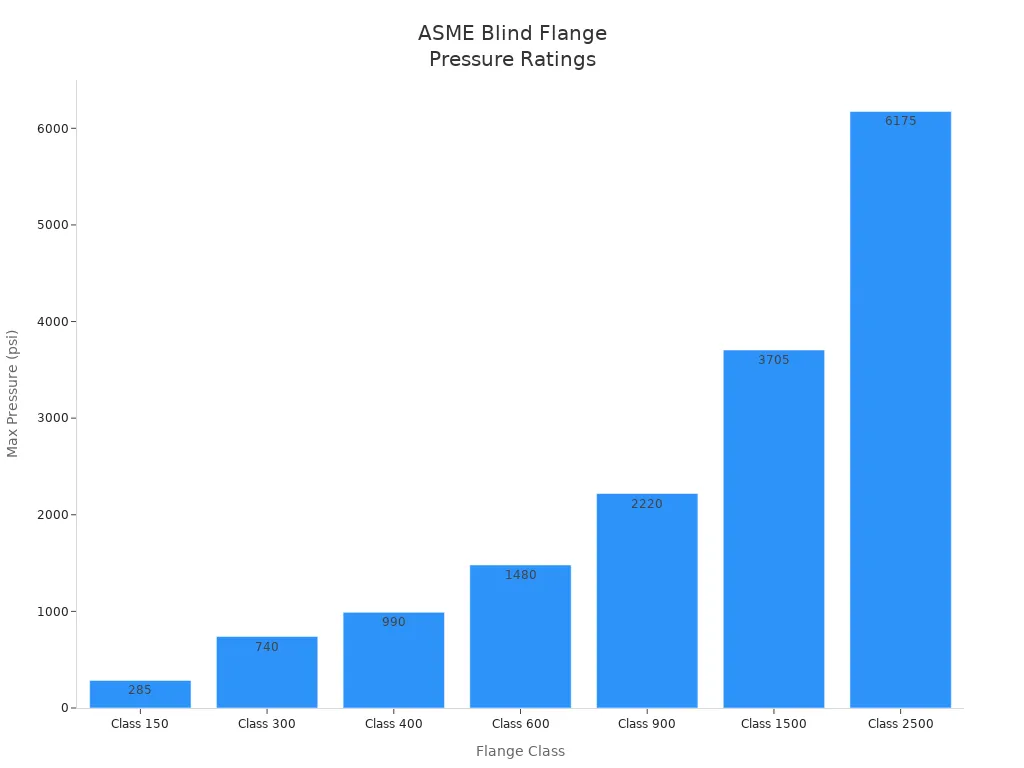

Flangiato cieco

I flangioni ciechi sigillano l'estremità di un sistema di tubazioni o isolano una sezione per manutenzione o ispezione.

Si utilizzano flangioni ciechi quando è necessario interrompere il flusso in una condotta o chiudere un'apertura di un recipiente. Non hanno un foro centrale, quindi bloccano completamente il passaggio. I flangioni ciechi sono essenziali per una manutenzione sicura e prevengono la contaminazione durante le riparazioni. In fase di messa in servizio e idrocollaudo, i flangioni ciechi fungono anche da confini temporanei — il che significa che il carico sui bulloni e la selezione della guarnizione devono essere trattati come “servizio reale”, non come segnaposto.

Funzioni principali:

- Sigillare le estremità delle condotte

- Isolare sezioni per manutenzione

- Prevenire la contaminazione

Classi di pressione (ASME B16.5): I valori seguenti sono comunemente utilizzati come classi tipiche di pressione a 100°F (38°C) per i gruppi di materiali più comuni; la pressione ammissibile effettiva dipende dal gruppo di materiale e dalla temperatura — verificare sempre con le tabelle pressione–temperatura ufficiali per il materiale selezionato.

| Classe della flangia | Pressione massima (a 100°F) |

|---|---|

| 150 | 285 psi |

| 300 | 740 psi |

| 400 | 990 psi |

| 600 | 1.480 psi |

| 900 | 2.220 psi |

| 1500 | 3.705 psi |

| 2500 | 6.175 psi |

Esempio sul campo #3 (perdita da flangia cieca durante prova idraulica): Una flangia cieca di prova ha perso a 1,1× la pressione di prova. La causa principale era una guarnizione riutilizzata più un serraggio irregolare dei bulloni (un lato ha raggiunto il fondo prematuramente). Azione correttiva: nuova guarnizione, coppia di serraggio a stadi in schema incrociato e verifica del rilassamento dei bulloni dopo la pressurizzazione iniziale (solo se il tipo di guarnizione e la procedura lo consentono).

Flangia di giunzione

Flange a sovrapposizione offrono flessibilità e sono ideali per sistemi che richiedono frequenti assemblaggi e smontaggi.

Si utilizzano flange a giunto a sovrapposizione con un'estremità di tubo, che permette alla flangia di ruotare attorno al tubo. Questo design facilita l'allineamento e riduce i tempi di installazione. Le flange a giunto a sovrapposizione funzionano bene in applicazioni a bassa pressione e dove è importante la resistenza alla corrosione — specialmente quando l'estremità di tubo è realizzata in una lega resistente alla corrosione e la flangia di supporto è un materiale più economico.

| Caratteristiche uniche | Scenari preferiti |

|---|---|

| Facile assemblaggio/smontaggio | Applicazioni a bassa pressione |

| Flessibilità di allineamento | Industrie con manutenzione intensiva |

| Conveniente | Requisiti frequenti di smontaggio |

| Resistenza alla corrosione | Uso con materiali esotici |

| Non per alte temperature | Non per applicazioni ad alta pressione |

| Gestisce leggeri disallineamenti |

Flangia Filettata

I raccordi filettati si collegano alle tubazioni senza saldatura, rendendoli perfetti per montaggio e smontaggio rapidi in sistemi a bassa pressione.

Si avvitano i raccordi filettati sulla tubazione, il che rende l'installazione veloce e riduce i rischi di sicurezza. Questo design è particolarmente utile per tubazioni di piccolo diametro e in luoghi dove la saldatura non è possibile o sicura. I limiti ingegneristici derivano solitamente da vibrazioni, carichi ciclici e il rischio di perdite attraverso la filettatura se il sigillante non è compatibile con il mezzo.

- I raccordi filettati consentono connessioni senza saldatura, migliorando l'efficienza dell'installazione.

- Possono essere facilmente avvitati sulle tubazioni, rendendo montaggio e smontaggio rapidi.

- Sono ideali per sistemi a bassa pressione e tubazioni di piccolo diametro.

- L'assenza di saldatura riduce i rischi di sicurezza durante l'installazione.

Suggerimento: I raccordi filettati sono ottimi per connessioni temporanee o sistemi che richiedono manutenzione frequente. Se sono presenti vibrazioni, pianificare supporti e considerare un tipo di connessione che non possa allentarsi nel tempo.

Esempio sul campo #4 (perdita filettata dopo l'avvio): Un raccordo filettato di piccolo diametro su aria strumentale ha perso dopo l'avvio del compressore. La causa principale era vibrazione + lunghezza di ingaggio del filetto insufficiente + sigillante non idoneo. Soluzione: rifilettare alla tolleranza/ingaggio corretti, utilizzare sigillante approvato per il mezzo, aggiungere supporto e considerare il passaggio a raccordi saldati di piccolo diametro in zone ad alta vibrazione.

Ora hai una panoramica chiara dei principali tipi di flange utilizzati negli impianti di tubazioni. Ciascuno di questi tipi di flange ha uno scopo specifico e comprenderne le differenze ti aiuta a scegliere quello giusto per il tuo progetto. La selezione corretta garantisce sicurezza, affidabilità e prestazioni a lungo termine nella tua rete di tubazioni.

Tipi di flange speciali

Flange riduttrice

Una flange riduttrice consente di ridurre la dimensione di una tubazione di una o due misure.

Si utilizzano flange riduttrici quando è necessario collegare tubi di diametri diversi senza utilizzare un raccordo riduttore separato. Questo design risparmia spazio e riduce il numero di giunti nel sistema. Spesso si vedono flange riduttrici negli impianti di processo dove le tubazioni cambiano dimensione per controllare il flusso o la pressione. Verifica ingegneristica: considerare l'aumento locale della velocità e il rischio di erosione quando si riduce il foro, specialmente in servizio bifase o con presenza di solidi.

Flange espansiva

Una flange espansiva aumenta il foro di una tubazione di una o due misure.

Si utilizzano flange espansive per collegare un tubo più piccolo a uno più grande, specialmente quando si collegano a pompe, compressori o valvole con ingressi più grandi. Questo tipo di flange aiuta a evitare raccordi extra e mantiene la connessione robusta e priva di perdite. Verifica ingegneristica: evitare espansioni improvvise proprio in corrispondenza di apparecchiature sensibili dove la separazione del flusso può causare vibrazioni; utilizzare riduttori/espansori secondo il progetto idraulico dove necessario.

Flangia Long Weld Neck

Un raccordo a collo lungo saldato fornisce un supporto aggiuntivo per applicazioni ad alta pressione e alta temperatura.

Si scelgono raccordi a collo lungo saldato per condizioni di servizio critiche. Il collo esteso aiuta a gestire l'espansione termica e le sollecitazioni meccaniche. Spesso si trovano questi raccordi in raffinerie, centrali elettriche e impianti di lavorazione chimica. Vengono utilizzati anche dove il rinforzo del bocchello o la geometria del mozzo esteso sono richiesti dal progetto.

Tabella di confronto rapido:

Questa tabella mostra le principali differenze tra raccordi riduttori, espansori e a collo lungo saldato.

| Tipo di flangia | Funzione | Applicazioni |

|---|---|---|

| Flange riduttrice | Riduce il foro di una condotta | Utilizzato quando si riduce la dimensione di una condotta di 1 o 2 misure |

| Flange espansiva | Aumenta il foro di una condotta | Collega tubi a dispositivi con dimensioni di ingresso diverse |

| Flangia Long Weld Neck | Fornisce supporto aggiuntivo in ambienti difficili | Utilizzato in applicazioni ad alta pressione, alta temperatura e critiche |

Nipoflange e Weldoflange

Nipoflange e weldoflange creano connessioni di diramazione nei sistemi di tubazioni.

Si utilizzano nipoflange e weldoflange quando è necessario aggiungere una linea di diramazione a una tubazione esistente. Questi flangiati combinano le caratteristiche di un raccordo di saldatura e di una flangia, rendendo l'installazione più semplice e affidabile. Nota tecnica: le connessioni di diramazione devono essere verificate per il rinforzo, le sollecitazioni locali e l'accessibilità all'ispezione — non solo per il “si adatta”.”

- Nipoflange: Si trovano in produzione, lavorazione alimentare, acquedotti, scambiatori di calore, miniere, energia nucleare, idraulica, petrolio e gas e sistemi antincendio.

- Weldoflange: Si utilizzano per connessioni di diramazione dove è richiesta elevata integrità e affidabilità, specialmente nell'industria delle tubazioni.

Flangia girevole

Una flangia girevole consente un facile allineamento dei fori per i bulloni durante l'installazione.

Utilizzate flange girevoli nelle condotte, specialmente nei sistemi offshore e subacquei. Il design rotante vi aiuta ad allineare la flangia rapidamente, risparmiando tempo e fatica durante il montaggio. Verifica ingegneristica: confermare il design di tenuta (spesso abbinato a concetti di tipo RTJ), compatibilità dei materiali e procedura di montaggio per i vincoli offshore.

- Le flange girevoli funzionano meglio nelle condotte offshore e subacquee.

- Traete vantaggio dal rapido allineamento dei bulloni, importante per tubazioni di grande diametro o pesanti.

Suggerimento: Flange speciali vi aiutano a risolvere sfide uniche nelle tubazioni, rendendo il vostro sistema più sicuro e facile da mantenere.

Confronto dei tipi di flangia

Differenze di design

I principali tipi di flangia differiscono nel modo in cui si collegano alle tubazioni e gestiscono la pressione.

Ogni design di flangia ha caratteristiche uniche che si adattano a esigenze specifiche. Ad esempio, raccordi a bicchiere scorrono sulla tubazione e richiedono saldatura, rendendole facili da installare per sistemi a bassa pressione. I flangi filettati utilizzano filettature per tubi, quindi non è necessario saldarli, il che funziona bene per tubi di piccole dimensioni. I flangi a bicchiere richiedono una sola saldatura per un fissaggio sicuro, mentre i flangi ciechi non hanno apertura e sigillano l'estremità di un tubo o di una valvola.

| Tipo di flangia | Caratteristiche di progettazione | Applicazioni Tipiche |

|---|---|---|

| Flangia Slip-on | Scorre sopra l'estremità del tubo, saldato in posizione, allineamento semplice | Sistemi a bassa pressione |

| Flangia Filettata | Filettatura conica, nessuna saldatura necessaria, montaggio rapido | Sistemi ad alta pressione per gas/liquidi |

| Flangia Socket Weld | Il tubo si inserisce nel bicchiere, saldatura a cordone singola, superficie interna liscia | Vari sistemi di tubazioni |

| Flangiato cieco | Piastra solida, nessun foro centrale, blocca il flusso | Sigillatura o isolamento delle condutture |

Differenze di applicazione

Si selezionano i tipi di flangia in base a pressione, ambiente, spazio e costo.

Progetti diversi richiedono flange diverse. Ecco i fattori principali da considerare:

- Livelli di pressione: Alcune flange gestiscono meglio le pressioni più elevate.

- Condizioni ambientali: Prodotti chimici corrosivi o alte temperature possono richiedere materiali speciali.

- Facilità di montaggio e smontaggio: Scegliere flange che semplifichino la manutenzione se è necessario un accesso frequente.

- Vincoli di spazio fisico: Spazi ristretti possono limitare le opzioni.

- Considerazioni sui costi: Bilanciare le prestazioni con il budget.

Consiglio: Adattare sempre la flangia alle esigenze del sistema per sicurezza ed efficienza. Se la linea è sensibile alla fatica, dare priorità alla geometria del giunto e al supporto rispetto alla “facilità di installazione”.”

Tabella di riferimento rapido

È possibile confrontare i tipi di flangia esaminando i parametri chiave.

Questa tabella aiuta a vedere rapidamente le differenze:

| Parametro | Slip-on | Filettato | Saldatura a bicchiere | Cieco |

|---|---|---|---|---|

| Progettazione della flangia | Sopra il tubo, saldato | Filettature coniche | Socket + saldatura | Piastra piena |

| Classe di pressione | Bassa | Alta | Media/Alta | Tutte le classi |

| Assemblaggio | Semplice | Molto semplice | Moderato | Semplice |

| Manutenzione | Semplice | Molto semplice | Moderato | Semplice |

| Uso tipico | Acqua, olio | Gas, tubazione piccola | Linee di processo | Isolamento |

Tabella decisionale di selezione (orientata all'ingegneria):

| Condizione | Preferire | Perché |

|---|---|---|

| Alta pressione / cicli termici / rischio di fatica | Collare saldato | Migliore distribuzione delle sollecitazioni nella transizione tubo-flangia |

| Utilità a bassa pressione; montaggio rapido in campo | Slip-on | Facile allineamento; economico |

| Piccolo diametro ad alta pressione, saldatura controllata | Saldatura a bicchiere | Giunto robusto per piccole dimensioni; compatto |

| Smontaggio frequente + tronchetto in lega esotica | Giunto a sovrapposizione | Flangia di supporto a costo inferiore; facile allineamento |

| Lavori a caldo vietati / collegamento temporaneo | Filettato (con limitazioni) | Niente saldatura; montaggio rapido; attenzione alle vibrazioni e ai percorsi di perdita |

| Isolamento / limite di idrocollaudo | Cieco | Blocca il flusso; trattare come confine di pressione a piena resistenza |

Prima della scelta definitiva, è sempre necessario verificare dimensioni, spessore, fori per bulloni, norme, classe di pressione e materiali.

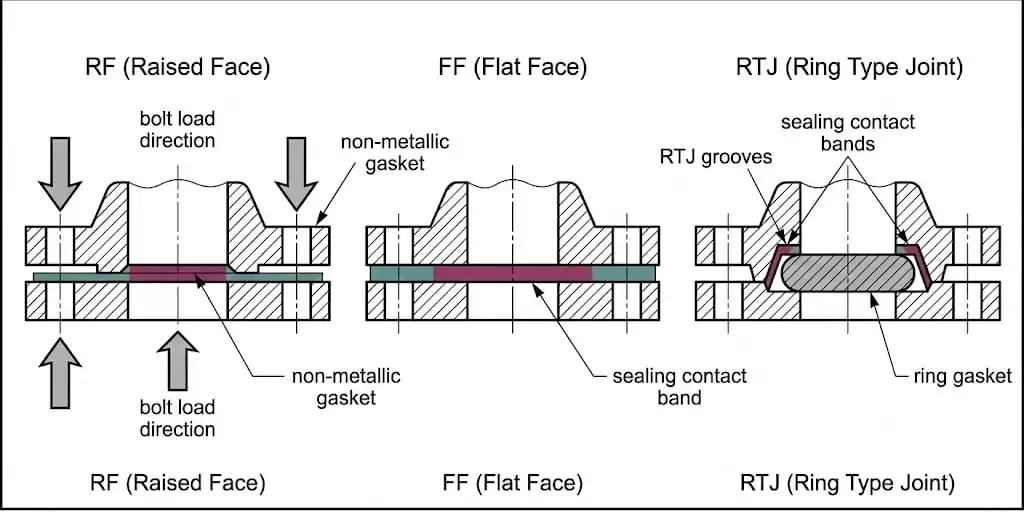

Tipi di facce di flange

Quando si seleziona una flangia, è anche necessario scegliere la faccia della giunzione corretta. Le facce della flangia sono le superfici su cui si posiziona la guarnizione e si crea una tenuta tra due flange. Il tipo di faccia influisce sulle prestazioni di tenuta, sull'installazione e sui costi. Una buona regola: la faccia della flangia controlla come viene generata e mantenuta la sollecitazione sulla guarnizione — e questo determina se un giunto resiste a vibrazioni e cicli termici.

Raised Face (RF)

Faccia rialzata (RF) è la faccia di flangia più comune per tubazioni industriali.

Si nota una piccola area rialzata attorno al foro dove si posiziona la guarnizione. Questo design aiuta a concentrare la pressione sulla guarnizione, garantendo una tenuta ermetica. I flange a faccia rialzata funzionano bene in sistemi ad alta pressione e alta temperatura.

Suggerimento: I flange a faccia rialzata gestiscono meglio vibrazioni e cicli termici rispetto ad altri tipi quando il giunto è correttamente precaricato e supportato.

| Tipo di flangia | Vantaggi | Svantaggi |

|---|---|---|

| Raised Face (RF) | Tenuta robusta e a prova di perdite; autobloccante sotto pressione; adatto per alta pressione e temperatura; resiste alle vibrazioni | Costo più elevato; richiede installazione qualificata; le guarnizioni sono monouso; la scanalatura può intrappolare detriti |

Faccia piana (FF)

I flange a faccia piana (FF) hanno una superficie piana e uniforme per la guarnizione.

Si utilizzano flange a faccia piana in sistemi a bassa pressione o quando si collegano a apparecchiature in ghisa o non metalliche. La superficie piana previene un eccessivo serraggio, che potrebbe danneggiare materiali fragili.

- I flange a faccia piana sono facili da allineare.

- Si trovano spesso in impianti idrici e applicazioni a bassa pressione.

Giunto ad anello (RTJ)

I flange a giunto ad anello (RTJ) utilizzano una guarnizione ad anello metallico che si inserisce in una scanalatura lavorata.

Si sceglie RTJ quando è necessario un sigillo robusto e a tenuta stagna in condizioni di pressione o temperatura estreme. Il sigillo metallo-metallo offre una sicurezza aggiuntiva nei sistemi critici. Verifica ingegneristica: il materiale e la durezza dell'anello devono essere compatibili con il materiale della scanalatura per evitare grippaggio o un posizionamento scorretto.

- Le flange RTJ richiedono un'installazione precisa.

- È necessario sostituire la guarnizione ogni volta che si apre il giunto.

Altre facce

Altre facce di flangia includono maschio e femmina, maschio e femmina, e disegni personalizzati.

Si utilizzano queste facce di flangia speciali quando sono necessarie caratteristiche aggiuntive di allineamento o tenuta. Sono meno comuni ma risolvono sfide uniche in alcuni sistemi di tubazioni.

Ricorda, scegliere la faccia di flangia corretta aiuta a ottenere una connessione affidabile e a tenuta stagna. Qualsiasi tipo di faccia fallisce comunque se il precarico dei bulloni è irregolare o se la flangia viene forzata nell'allineamento.

Materiali delle flange nelle tubazioni

Flange in acciaio inossidabile

Flange in acciaio inossidabile offrono la migliore resistenza alla corrosione e durabilità per la maggior parte dei sistemi di tubazioni.

Si sceglie l'acciaio inossidabile quando è necessaria una prestazione affidabile in ambienti aggressivi, come impianti chimici o piattaforme offshore. Negli impianti reali, la selezione dell'inossidabile è solitamente guidata dal meccanismo di corrosione: corrosione generale, corrosione per vaiolatura/fessura da cloruri, cricca da corrosione sotto tensione o controllo della contaminazione del prodotto (settore alimentare/farmaceutico). I flangge in acciaio inossidabile Sunhy si distinguono perché soddisfano rigorosi standard e certificazioni internazionali. Si beneficia di prodotti che seguono i requisiti ASME, ASTM, DIN ed EN. Sunhy utilizza lavorazioni CNC avanzate e forgiatura di precisione, quindi si ottengono flangge con tolleranze strette e una perfetta aderenza. È possibile selezionare da un'ampia gamma di dimensioni e tipi, inclusi flangge slip-on, weld neck, lap joint e ciechi.

I flangge in acciaio inossidabile Sunhy sono dotati di certificazioni come ISO 9001, ISO 14001 e ISO 45001. Queste certificazioni dimostrano un forte impegno verso la qualità, la sicurezza e la responsabilità ambientale.

| Certificazione/Normativa | Descrizione |

|---|---|

| Certificazione ASME | Garantisce criteri di materiale, dimensioni e prestazioni. |

| Certificazione ISO | Conferma la gestione della qualità internazionale. |

| Standard ASTM | Definisce i requisiti di materiale e dimensioni. |

| Standard EN | Soddisfa la conformità europea. |

| Certificazione PED | Richiesto per apparecchiature in pressione. |

| Certificazione NACE | Per ambienti corrosivi. |

| Certificazioni UL e API | Per applicazioni di sicurezza e petrolifere/gassiere. |

Acciaio al carbonio e acciaio legato

Le flange in acciaio al carbonio e acciaio legato sono le scelte più comuni per uso industriale generale.

Spesso si selezionano questi materiali per flange per la loro resistenza e convenienza. L'acciaio al carbonio funziona bene in condotte per acqua, petrolio e gas. L'acciaio legato offre una maggiore resistenza al calore e alla pressione, rendendolo adatto per centrali elettriche e raffinerie. Entrambi i tipi sono facili da saldare e lavorare, quindi possono essere utilizzati in molte applicazioni. Verifica ingegneristica: tolleranza alla corrosione, strategia di rivestimento/foderatura e se è richiesta tenacità a basse temperature devono essere confermati durante la selezione del materiale.

| Tipo di materiale | Descrizione |

|---|---|

| Acciaio al carbonio | Comunemente utilizzato per varie applicazioni industriali. |

| Acciaio inox | Ampiamente utilizzato per la sua resistenza alla corrosione. |

| Leghe di nichel | Disponibile per richieste speciali e necessità di elevato snervamento. |

Flange non metalliche

Le flange non metalliche offrono un'opzione leggera e resistente alla corrosione per applicazioni speciali.

Si utilizzano questi materiali per flange in sistemi che gestiscono sostanze chimiche, acidi o acqua a bassa pressione. Materiali come PVC, PTFE e plastica rinforzata con fibra di vetro aiutano a evitare la ruggine e ridurre il peso. Le flange non metalliche sono facili da installare e mantenere, ma vanno utilizzate solo dove pressione e temperatura sono basse. Verifica ingegneristica: confermare i limiti di coppia di serraggio dei bulloni e la rigidità della flangia — un serraggio eccessivo può deformare la faccia e causare perdite.

Quando si selezionano i materiali per flange, è sempre necessario abbinare il materiale alle esigenze del sistema per sicurezza e prestazioni a lungo termine.

Materiali per guarnizioni e selezione delle flange

Tipi di guarnizioni

È necessario selezionare il tipo di guarnizione corretto per garantire una connessione a flangia senza perdite.

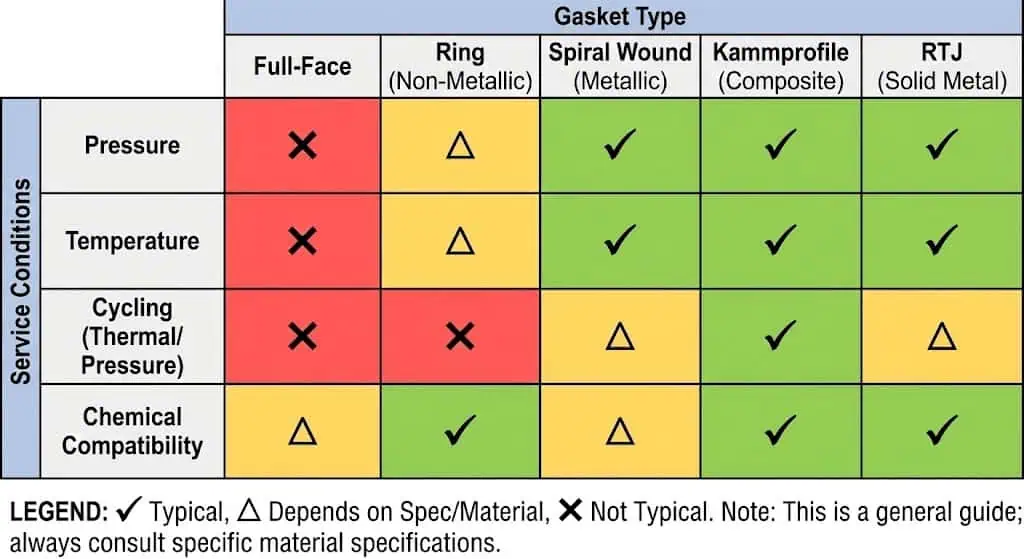

Le guarnizioni riempiono i piccoli spazi tra le facce delle flange e aiutano a creare una tenuta ermetica. Il tipo di guarnizione scelto dipende dalla pressione, temperatura e mezzo nel sistema di tubazioni. Se il giunto è soggetto a cicli termici, scegliere guarnizioni note per tollerare il rilassamento e mantenere la sollecitazione di tenuta.

I tipi comuni di guarnizioni includono:

- Guarnizioni a faccia piena: Coprono l'intera superficie della flangia. Si utilizzano in sistemi idrici e di servizio a bassa pressione.

- Guarnizioni ad anello: Si adattano solo intorno al foro del tubo. Sono ideali per applicazioni ad alta pressione.

- Guarnizioni per flange in gomma: Flessibili e facili da installare. Si trovano spesso in impianti idraulici e trattamento delle acque.

- Guarnizioni a spirale avvolta: Gestiscono servizi ad alta pressione e alta temperatura. Si vedono in centrali elettriche e raffinerie.

- Guarnizioni metalliche ondulate: Durevoli e talvolta riutilizzabili. Si utilizzano in sistemi con manutenzione frequente.

- Guarnizioni Kammprofile: Affidabili sotto pressioni e temperature variabili.

- Guarnizioni Ring-Type Joint (RTJ): Progettate per condizioni estreme, specialmente nel settore petrolifero e del gas.

È necessario considerare anche il materiale della guarnizione:

- Gomma Nitrile (NBR): Utilizzata nelle industrie automobilistiche e petrolifere (pratica tipica; verificare la compatibilità chimica con il fluido).

- Gomma Neoprene: Buona per ambienti esterni e marini.

- Gomma EPDM: Durevole in HVAC e trattamento acque (tipicamente non utilizzata per idrocarburi; verificare compatibilità).

- Gomma siliconica: Resiste a temperature elevate in alimentare e aerospaziale (verificare limiti di permeazione e pressione).

- Santoprene TPV: Eccellente resistenza chimica (la gamma tipica dipende dal grado).

- Viton FKM: Gestisce alte temperature e prodotti chimici (verificare contro ammine/chetoni dove applicabile).

- Gomma rossa SBR: Resistenza moderata all'abrasione e agli agenti atmosferici.

Compatibilità della guarnizione

È necessario abbinare il materiale della guarnizione al fluido del sistema e alle condizioni per prestazioni sicure e affidabili.

Se si utilizza una guarnizione incompatibile, si rischiano perdite, rotture o degradazioni chimiche.

Suggerimento: Verificare sempre la compatibilità chimica e termica della guarnizione con il fluido nel sistema. Se il progetto dispone di un elenco di schede tecniche per guarnizioni, seguirlo — non “sostituire con lo stesso spessore” senza approvazione.

Rischi principali di una scarsa compatibilità:

- Perdite da tenuta impropria

- Rotture improvvise in sistemi ad alta pressione

- Degradazione chimica, che può contaminare il vostro processo

| Rischio | Descrizione |

|---|---|

| Perdite | La guarnizione non sigilla, causando la fuoriuscita del fluido |

| Scoppi | Guasto improvviso sotto pressione, con rischio per la sicurezza |

| Degradazione chimica | La guarnizione si deteriora, portando a contaminazione |

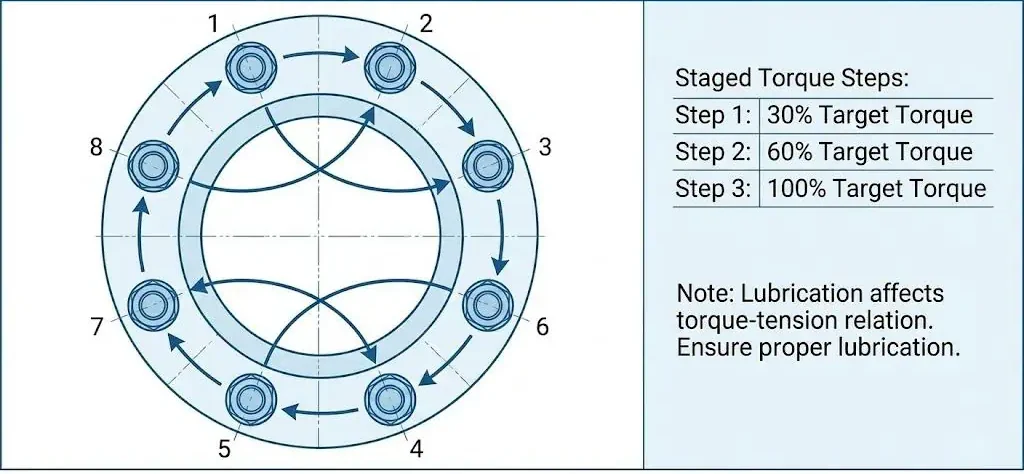

Lista di controllo per il serraggio dei bulloni (passi pratici minimi):

- Pulire le facce della flangia; rimuovere i residui della vecchia guarnizione senza intaccare la superficie.

- Verificare tipo/dimensioni della guarnizione e centrarla; non “tirare” mai una guarnizione a spirale per adattarla.

- Lubrificare prigionieri/dadi come specificato; le filettature asciutte possono dare una coppia di serraggio falsa.

- Serrare seguendo uno schema incrociato in più incrementi (solitamente 3+ fasi), quindi un controllo rotazionale finale se la procedura lo consente.

Proteggete il vostro sistema di tubazioni scegliendo il tipo e il materiale della guarnizione adatti alla vostra flangia e all'applicazione.

Rivedete sempre i requisiti del vostro sistema prima di effettuare una selezione.

Come Scegliere il Tipo di Flangia Corretto

Criteri di selezione

Dovreste sempre abbinare il tipo di flangia alle esigenze del vostro sistema.

Scegliere la flangia corretta garantisce sicurezza, affidabilità e prestazioni a lungo termine. Ecco i criteri principali da considerare:

- Tipo di Flangia: Scegli tra flange slip-on, weld neck, cieche, socket weld, lap joint o filettate in base alla tua applicazione.

- Materiale: Seleziona materiali come acciaio inossidabile, acciaio al carbonio o leghe speciali per adattarsi al fluido, alla temperatura e all'ambiente.

- Dimensione: Assicurati che la dimensione della flangia si adatti al tuo tubo e alla guarnizione per un collegamento sicuro.

- Classificazione: Controlla standard come ASME o ASTM per garantire compatibilità e prestazioni.

- Spessore: Scegli una flangia con spessore sufficiente per gestire la pressione del tuo sistema.

- Fori per bulloni: Conferma che il numero e la dimensione dei fori per bulloni corrispondano al tuo tubo e alla classe di pressione.

- Classe di pressione: Verifica che la flangia possa gestire in sicurezza l'intervallo di pressione e temperatura del tuo sistema.

Suggerimento: Rivedi sempre la pressione, la temperatura e il tipo di fluido del tuo sistema prima di effettuare la scelta finale. Se la linea è soggetta a vibrazioni o carichi ciclici, includi supporti e geometria del giunto nella tua decisione — non solo la classe della flangia.

Errori comuni

È possibile evitare la maggior parte dei problemi delle flange prestando attenzione a questi errori comuni.

Errori durante la selezione o l'installazione possono causare perdite, guasti o rischi per la sicurezza.

- Selezionare il materiale sbagliato può causare corrosione o problemi di compatibilità con il fluido.

- Utilizzare una dimensione di flange errata può comportare perdite o prestazioni scadenti.

- Non verificare la conformità alle norme di sicurezza può creare rischi per la salute.

- Scegliere materiali per guarnizioni inadatti spesso porta a perdite e condizioni non sicure.

- Serraggio improprio dei bulloni può deformare le facce della flangia e causare il cedimento della guarnizione.

- Disallineamento durante l'assemblaggio aumenta il rischio di perdite.

Come prevenire questi errori:

| Errore | Suggerimento di prevenzione |

|---|---|

| Materiale errato | Corrispondenza del materiale al fluido e all'ambiente |

| Dimensione errata | Verificare due volte le dimensioni del tubo e della guarnizione |

| Ignorare le norme | Utilizzare flange certificate e conformi agli standard |

| Scelta inadeguata della guarnizione | Scegliere guarnizioni in base alla pressione e al mezzo |

| Serraggio improprio dei bulloni | Seguire le procedure di coppia di serraggio consigliate |

| Disallineamento | Allineare le flange con cura durante l'installazione |

Mini-flusso di risoluzione delle perdite (utilizzabile in campo):

- Passo 1: Confermare il percorso della perdita — OD della guarnizione, stillicidio dal foro del bullone, perdita dalla filettatura o graffio sulla faccia.

- Passo 2: Verificare l'allineamento — se i bulloni “tirano” i flangiati insieme, correggere l'allineamento prima di sostituire la guarnizione.

- Passo 3: Ispezionare le facce — graffi radiali attraverso il percorso di tenuta, vaiolatura o detriti incastrati.

- Passo 4: Confermare il tipo e le dimensioni della guarnizione — ID/OD errato è una causa nascosta comune.

- Passo 5: Rifare il serraggio dei bulloni — schema incrociato, incrementi multipli; non superare i limiti di coppia per flangiate non metalliche.

Nota: Utilizzare sempre guarnizioni nuove e di dimensioni corrette e seguire le migliori pratiche di installazione per un sistema affidabile e senza perdite. Se un giunto ha perso, trattarlo come un elemento da indagare — non solo “stringere di più”.”

Diversi tipi di flangiate per tubi nell'industria

Standard industriali

È necessario seguire standard industriali riconosciuti quando si selezionano diversi tipi di flangiate per tubi.

Queste norme garantiscono che i tipi di flange utilizzati si adattino e funzionino in sicurezza nel vostro sistema di tubazioni. Ogni norma stabilisce regole per dimensioni, materiali e classi di pressione. Questo aiuta a evitare problemi di compatibilità e assicura un funzionamento affidabile. Per riferimenti ufficiali, ASME B16.5 e ASME B16.47 sono le norme dimensionali comunemente utilizzate nei progetti di “flange ANSI”, e gli standard AWWA possono applicarsi nel servizio idrico.

- ANSI: Definisce dimensioni, materiali e classi di pressione per la compatibilità.

- ASME: Si concentra sulla resistenza meccanica e sulle prestazioni sotto pressione e temperatura.

- DIN: Norma tedesca per la compatibilità delle flange.

- JIS: Norma giapponese per la compatibilità delle flange.

Spesso si vedono questi standard citati nelle specifiche di progetto. Aiutano a confrontare i tipi di flange disponibili e a scegliere quello giusto per le proprie esigenze. In caso di dubbio, confermare il foglio di classe delle tubazioni, la descrizione MTO e lo standard della flange nell'isometrico.

Ecco alcuni standard comuni per flange che potreste incontrare:

- Flange ANSI (ASME B16.5)

- Flange ASME (ASME B16.47 Serie A e B)

- Flange standard industriale (ASME B16.1)

- Flangia AWWA

Soluzioni personalizzate e standard

Puoi scegliere tra soluzioni di flangia standard e personalizzate in base ai requisiti del tuo progetto.

Le flange standard funzionano bene per la maggior parte delle applicazioni, ma a volte serve una soluzione personalizzata per sfide uniche: spessore non standard, dettaglio di facciatura speciale, sovrapposizione/ricopertura, tolleranze più strette o conformità a materiali speciali. Sunhy offre entrambe le opzioni, così trovi sempre la soluzione giusta per il tuo sistema.

| Caratteristica | Flange personalizzate | Flange standard |

|---|---|---|

| Qualità | Qualità superiore con standard di produzione rigorosi | Variabile, potrebbe non soddisfare standard elevati |

| Adattamento | Realizzato su misura per dimensioni precise | Le dimensioni standard potrebbero non adattarsi perfettamente |

| Resistenza alla corrosione | Progettato per un'elevata resistenza alla corrosione | Potrebbe non essere adatto per ambienti aggressivi |

| Resistenza a pressione e temperatura | Progettato per alte pressioni e temperature estreme | Capacità di resistenza limitate |

| Conformità industriale | Conforme agli standard internazionali | Potrebbe non soddisfare tutti gli standard industriali |

Trai vantaggio dalle flange personalizzate quando il tuo sistema affronta condizioni estreme o richiede dimensioni speciali. Le flange standard offrono disponibilità rapida e risparmi sui costi per usi comuni. L'esperienza di Sunhy copre tutti i tipi di flange, inclusi progetti personalizzati per ambienti impegnativi. Puoi contare su Sunhy per fornire soluzioni standard e personalizzate che soddisfano gli standard globali.

Quando comprendi i diversi tipi di flange per tubazioni e i loro standard industriali, fai scelte migliori per sicurezza e prestazioni.

È necessario scegliere il tipo di flangia, la facciatura e il materiale giusti per un impianto di tubazioni sicuro e affidabile. Ogni flangia ha uno scopo specifico. Le flange a collare saldato sono ideali per alta pressione e carichi ciclici. Le flange a scorrimento si adattano a sistemi a bassa pressione. Scegli sempre la flangia in base alla tua applicazione.

- Seleziona il tipo di flangia corretto per il tuo sistema.

- Scegli materiali che resistano alla corrosione e siano adatti al fluido.

- Verifica le pressioni nominali e le dimensioni per un montaggio corretto.

- Bilancia il costo con l'affidabilità a lungo termine.

Per consulenze tecniche e prodotti di qualità, consulta produttori affidabili come Sunhy.

FAQ

Qual è il tipo di flangia più comune negli impianti di tubazioni?

Le flange a scorrimento e a collare saldato sono le più comuni.

Le flange a scorrimento si usano spesso per sistemi a bassa pressione. Le flange a collare saldato sono ideali per applicazioni ad alta pressione o alta temperatura. Entrambi i tipi offrono connessioni affidabili in molti settori industriali. Negli impianti con vibrazioni o cicli termici, la flangia a collare saldato è generalmente preferita per una maggiore affidabilità.

Come si seleziona il materiale corretto per la flangia?

Abbinare il materiale della flangia al fluido, alla temperatura e all'ambiente.

Si dovrebbe scegliere l'acciaio inossidabile per la resistenza alla corrosione. L'acciaio al carbonio è adatto per uso generale. Per prodotti chimici speciali, considerare flange non metalliche o in lega. Se esiste il rischio di servizio acido o di corrosione sotto sforzo da cloruri (SCC), confermare i requisiti di conformità e il meccanismo di corrosione prima di finalizzare il materiale.

È possibile riutilizzare le guarnizioni durante il montaggio dei flangi?

Non si dovrebbero riutilizzare le guarnizioni.

Le guarnizioni perdono la loro capacità di tenuta dopo l'uso a causa della deformazione permanente per compressione, dello scorrimento viscoso e del danneggiamento superficiale. Installare sempre una nuova guarnizione per garantire una connessione senza perdite e mantenere la sicurezza del sistema.

Quali normative è necessario verificare prima di acquistare flange?

Verificare gli standard ASME, ASTM, DIN o EN.

È necessario verificare che le flange soddisfino gli standard industriali riconosciuti. Ciò garantisce un corretto accoppiamento, la classe di pressione e la sicurezza nel sistema di tubazioni. Per progetti con “flange ANSI”, confermare se il sistema dimensionale è ASME B16.5 (dimensioni comuni) o ASME B16.47 (grandi diametri).

Quando è necessaria una soluzione personalizzata per flange?

È necessaria una flangia personalizzata per dimensioni uniche o condizioni estreme.

Se il progetto richiede dimensioni speciali, alta pressione, materiali insoliti, rivestimento/sovrapposizione o dettagli particolari della faccia di tenuta, si dovrebbe richiedere una flangia progettata su misura da un produttore affidabile.

Come si serrano i bulloni flangiati per ridurre il rischio di perdite?

Utilizzare uno schema incrociato e incrementi multipli di coppia.

Nelle procedure pratiche in campo, la coppia finale viene generalmente raggiunta in 3 o più passi uniformi (ad esempio 30% → 60% → 100%), seguiti da un controllo finale, utilizzando strumenti calibrati e il lubrificante/condizione specificata. Seguire sempre la procedura del progetto e le indicazioni del produttore della guarnizione.

Si possono mescolare diversi tipi di faccia di flangia (RF vs FF vs RTJ) in un'unica giunzione?

No—le superfici di accoppiamento devono essere compatibili.

Un disallineamento RF-FF può sovraccaricare l'area della guarnizione o danneggiare apparecchiature fragili; RTJ richiede scanalature corrispondenti e anello corretto. Se si verifica un disallineamento, correggere l'hardware anziché “serrare di più”.”