La differenza principale tra raccordi a anello singolo e a doppio anello è la separazione funzionale. Un anello singolo utilizza un anello per creare sia la tenuta che la presa del tubo durante il serraggio, mentre i raccordi a doppio anello utilizzano due anelli—tipicamente un anello anteriore che forma la tenuta primaria e un anello posteriore che aumenta la presa del tubo e la resistenza all'allentamento. Nella pratica, la scelta “giusta” dipende meno da affermazioni di marketing e più dal fatto che il sistema presenti vibrazioni, cicli termici, fluidi aggressivi o frequenti interventi di manutenzione.

| Caratteristica | Raccordi a Anello Singolo | Raccordi a Doppio Anello |

|---|---|---|

| Uso ottimale | Servizio generale, assemblaggi più semplici | Sistemi con fattore di sicurezza più elevato, vibrazioni/cicli |

| Presa del tubo | Una ghiera deve svolgere entrambe le funzioni | La ghiera posteriore aggiunge tenuta meccanica |

| Controllo dell'installazione | Meno componenti, più facile da apprendere | Più sensibile alla preparazione del tubo e al metodo di serraggio |

Se desideri una regola decisionale rapida: scegli un raccordo a doppia ghiera quando il tuo scenario di rischio include perdite ad alta conseguenza (materiali infiammabili, tossici, fluidi caldi), vibrazioni persistenti o manutenzione ripetuta. Scegli la ghiera singola quando il sistema è a bassa conseguenza, stabile e la velocità di installazione è importante—ma solo se le condizioni e le dimensioni del tubo sono controllate.

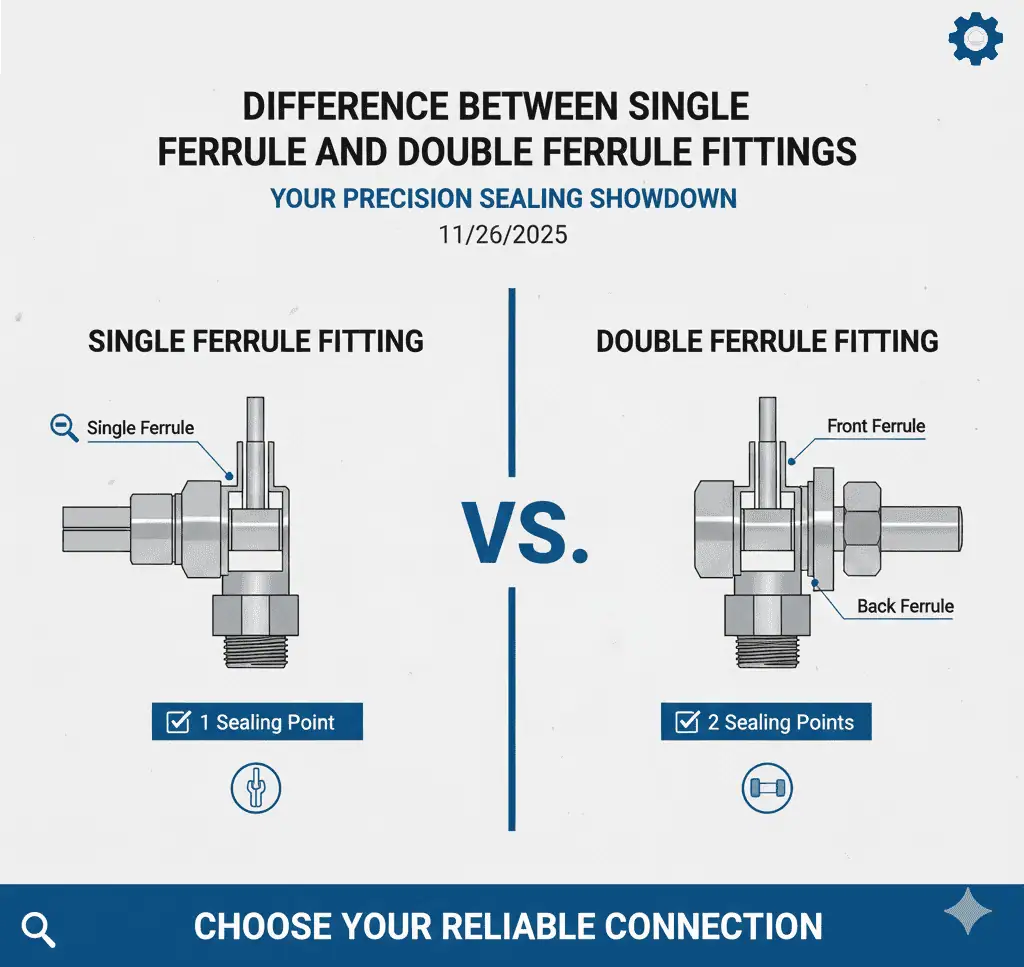

Cosa sono i raccordi a manicotto singolo e doppio?

Panoramica sui raccordi a manicotto singolo

I raccordi a manicotto singolo utilizzano un manicotto per creare sia la tenuta che la presa meccanica sul tubo.

Durante il serraggio (pull-up), il manicotto si deforma plasticamente per mordere/assestarsi contro il diametro esterno del tubo e il corpo del raccordo. Poiché un anello deve svolgere entrambe le funzioni, i progetti a manicotto singolo tendono a essere più sensibili alla qualità del tubo (tolleranza del diametro esterno, ovalità, graffi vicino alla zona di ingaggio) e alla tecnica dell'installatore.

Suggerimento: considera la preparazione del tubo come parte del “sistema di raccordo”. Un raccordo perfetto perderà comunque se l'estremità del tubo non è squadrata, non è sbavata o non è completamente inserita fino alla spalla.

Ecco una rapida occhiata alla definizione standard e alle funzioni principali:

| Definizione | Funzioni principali |

|---|---|

| I raccordi a manicotto singolo hanno un manicotto che si deforma durante il pull-up per formare la tenuta e il bloccaggio del tubo. | Creano una tenuta meccanica metallo-metallo sul diametro esterno del tubo per linee di servizio generale dove vibrazioni e cicli termici sono controllati. |

Caso sul campo (perdita in manutenzione): Un banco di servizio per acqua ha sviluppato una perdita a velo dopo che un tecnico ha “serrato a mano” un raccordo a singolo anello durante la sostituzione di una pompa. La causa principale non era un “raccordo difettoso”—il tubo presentava un graffio circonferenziale superficiale esattamente dove si posiziona l'anello, ed è stato reinserito leggermente corto rispetto alla spalla. Soluzione: tagliare fino a tubo integro, rifrescare/sbavare, rifare il giunto e aggiungere una semplice procedura di marcatura della profondità di inserimento.

- Utilità petrolifere e del gas / aria strumentale: Funziona quando le linee tubo sono ben supportate e le vibrazioni sono basse.

- Sistemi di supporto farmaceutici / alimentari: Può essere accettabile su linee non a contatto con il prodotto dove è necessaria una rapida smontabilità e i requisiti di pulizia sono definiti.

- Idraulica generale (bassa energia): Comune su circuiti ausiliari a bassa pressione dove le conseguenze di una perdita sono basse.

Panoramica dei raccordi a doppio anello

I raccordi a doppio anello utilizzano due anelli per separare le funzioni di tenuta e di presa.

Tipicamente si vede un anello anteriore che forma la tenuta primaria contro il corpo del raccordo, e un anello posteriore che aumenta la presa sul tubo e riduce la possibilità di movimento del tubo sotto vibrazione o cicli termici. Questa separazione è una delle ragioni per cui i sistemi a due anelli sono comunemente specificati per strumentazione e servizi critici.

Prove che puoi verificare: la qualificazione e i test di prestazione per i collegamenti di tubi metallici sono comunemente riferiti a norme come ISO 19879 (metodi di prova per i collegamenti di tubi metallici). Se un fornitore dichiara capacità “ad alta vibrazione”, chiedi quale metodo di prova ha utilizzato e quali erano i criteri di accettazione.

Caso sul campo (rischio di scoppio del tubo): Su un quadro di dosaggio chimico, una linea di tubi è stata forzata in allineamento (carico laterale) e serrata. Ha resistito a bassa pressione ma ha ceduto durante il ciclaggio. La causa principale era la combinazione di carico laterale + inserimento incompleto (tubo non appoggiato alla spalla), che riduce la lunghezza di presa effettiva. Soluzione: ri-routare il tubo per eliminare il carico laterale, utilizzare un segno di profondità di inserimento, quindi rifare il giunto secondo il metodo di serraggio specificato.

- Processo chimico: Migliore tolleranza a vibrazioni/ciclaggi quando il supporto e l'installazione del tubo sono controllati.

- Marino / offshore: La selezione del materiale e il controllo della corrosione diventano importanti quanto il numero di ferrule; l'esposizione a fessure/sotto isolamento deve essere affrontata.

- Strumentazione: Preferiti dove connessioni stabili e ripetibili proteggono trasmettitori e analizzatori sensibili.

È possibile scegliere tra raccordi a ghiera singola e doppia in base alla pressione, alle vibrazioni, ai cicli termici e al piano di manutenzione del sistema. Entrambi i tipi possono essere affidabili, ma solo quando la specifica del tubo, la preparazione e il metodo di assemblaggio sono trattati come variabili controllate.

Differenze chiave tra raccordi a ghiera singola e doppia

Confronto di progettazione

I raccordi a ghiera singola e doppia differiscono principalmente nel modo in cui il carico viene distribuito durante il serraggio.

I raccordi a ghiera singola concentrano i carichi di tenuta e di bloccaggio in un anello deformante. I raccordi a ghiera doppia distribuiscono queste funzioni: la ghiera anteriore sigilla principalmente, mentre quella posteriore aumenta la tenuta meccanica e aiuta a resistere allo svitamento quando il tubo è soggetto a vibrazioni o cicli termici.

Ecco un confronto pratico di progettazione utilizzato dagli ingegneri durante la selezione:

| Caratteristica | Raccordi a Anello Singolo | Raccordi a Doppio Anello |

|---|---|---|

| Numero di ghiere | Uno | Due |

| Sigillo primario | La stessa ghiera deve sigillare + bloccare | La ghiera anteriore forma il sigillo primario |

| Resistenza al trazionamento del tubo | Dipende fortemente dalle condizioni del tubo + dal serraggio | La ghiera posteriore aggiunge margine di bloccaggio |

| Profilo di rischio ottimale | Perdite a minore conseguenza, funzionamento stabile | Perdite a maggiore conseguenza, cicli/vibrazioni |

| Comportamento in caso di rielaborazione | Può essere tollerante, ma ispezionare attentamente | Ripetibile se si utilizzano marcature e controllo del serraggio |

Nota sugli appalti: indipendentemente dal tipo, richiedere tracciabilità del materiale (lotto/colata), controlli di ispezione dimensionale e approccio di prova documentato. Per i tubi utilizzati con questi raccordi, è comune specificare standard come ASTM A269 (tubazione in acciaio inossidabile) se applicabile.

Meccanismo di tenuta e presa

I raccordi a ghiera singola combinano tenuta e presa in una sola ghiera; i raccordi a doppia ghiera le separano.

Questa separazione è importante quando vibrazioni o cicli tentano di muovere microscopicamente il tubo. Il micromovimento può portare a usura per fretting all'interfaccia ghiera/tubo e a una graduale perdita di tensione di tenuta. Il meccanismo non è “misterioso”—è pressione di contatto + movimento + condizione superficiale.

- Ghiera singola: un evento di deformazione deve ottenere sia la tenuta che un'adeguata tenuta del tubo.

- Ghiera doppia: La ghiera anteriore si concentra sulla tenuta; la ghiera posteriore aumenta la presa sul tubo e aiuta a resistere allo svitamento.

- La qualità del tubo determina la ripetibilità della tenuta: La tolleranza del diametro esterno, l'ovoidità e i danni superficiali vicino all'ingaggio spiegano comunemente le perdite “casuali” più del numero di ghiere.

Caso sul campo (grippaggio → serraggio incoerente): Le filettature in acciaio inossidabile su acciaio inossidabile assemblate a secco possono grippare, il che cambia il serraggio effettivo e rende lo stesso “numero di giri” inaffidabile. Soluzione: seguire le indicazioni del fornitore sulla lubrificazione (ove consentito dalla specifica di pulizia) e standardizzare l'assemblaggio utilizzando segni o calibri.

Processo di installazione

I raccordi a ghiera singola si installano più semplicemente; i raccordi a doppia ghiera richiedono un controllo più stretto della preparazione del tubo e del serraggio.

La maggior parte dei guasti sul campo risale a una di quattro variabili: (1) estremità del tubo non squadrata/sbavata, (2) tubo non completamente inserito fino alla spalla, (3) carico laterale da disallineamento, (4) serraggio non eseguito secondo il metodo documentato.

Ecco una tabella che confronta lo sforzo di installazione e l'uso tipico:

| Tipo di raccordo | Sforzo di installazione | Logica di selezione tipica |

|---|---|---|

| Ghiera singola | Inferiore | Servizio generale, bassa ciclicità, manutenzione più semplice |

| Ghiera doppia | Superiore (più punti di controllo) | Conseguenza maggiore, vibrazioni/cicli termici |

Controllo pratico del serraggio (metodo di esempio): molti sistemi a due anelli di tenuta utilizzano un metodo “serrato a mano + giri”, con conteggi di giri dipendenti dalla dimensione e ispezione opzionale del gioco. Fare riferimento alle istruzioni scritte del fornitore; un riferimento ampiamente utilizzato mostra tipici incrementi di serraggio e pratiche di marcatura per il rimontaggio (guida di installazione di esempio).

Suggerimento: se il tuo team non è in grado di spiegare “come verifichiamo l'inserimento completo e il corretto serraggio”, il tuo sistema non è ancora controllato per l'installazione—indipendentemente dal tipo di raccordo.

Prestazioni e affidabilità

Prevenzione delle perdite e resistenza alla pressione

La prevenzione delle perdite è un risultato del sistema: progettazione del raccordo + specifica del tubo + controllo dell'installazione + campo operativo.

I raccordi a doppio anello spesso offrono un margine maggiore contro l'allentamento e il movimento del tubo, il che aiuta in servizi ciclici. Per i sistemi critici, non fare affidamento su aggettivi come “alta pressione”. Chiedi la base di prova. Standard come ISO 19879 descrivono metodi di prova uniformi per le connessioni di tubi metallici; questo è il livello di documentazione che vuoi dietro le dichiarazioni di prestazioni.

Suggerimento: Per fluidi critici per la sicurezza (infiammabili, tossici, condensa calda), dai priorità ai raccordi con metodi di prova documentati, procedure di installazione controllate e tracciabilità verificata.

| Tipo di raccordo | Margine di tenuta (con installazione controllata) | Anello debole tipico in campo |

|---|---|---|

| Raccordo a singolo anello | Buono in servizio stabile | Condizione del tubo + profondità di inserimento |

| Raccordo a doppio anello | In servizio con cicli/vibrazioni elevate | Carico laterale + serraggio non uniforme |

Resistenza alle vibrazioni e alla corrosione

I guasti da vibrazione sono solitamente problemi di “supporto e movimento” prima di essere problemi di “numero di ferrule”.

Anche elementi di fissaggio robusti possono guastarsi se il percorso del tubo non è supportato e può risuonare. Le vibrazioni possono anche causare usura per microslittamento sulle superfici di contatto, riducendo nel tempo la tensione di tenuta. Se si osservano perdite intermittenti che peggiorano con la velocità della pompa o il ciclo del compressore, ispezionare prima la spaziatura del supporto del tubo e il carico laterale sul raccordo.

Nota sulla corrosione (molto pratica): gli acciai inossidabili austenitici possono essere suscettibili alla corrosione sotto sforzo da cloruri in determinate condizioni. Le linee guida del settore segnalano preoccupazioni di suscettibilità sopra circa 60 °C in ambienti contenenti cloruri, specialmente sotto isolamento dove l'umidità può rimanere intrappolata (linee guida del Nickel Institute). In questi ambienti, la selezione può spostarsi verso 316L, duplex, rivestimenti o modifiche alla progettazione dell'isolamento—a seconda del processo e della strategia di ispezione.

Caso sul campo (crepe sotto isolamento): Una linea di condensato funzionava a caldo ed era isolata. Le perdite apparivano “alle giunzioni”, ma la crepa si è originata nel tubo vicino alla giunzione a causa dell'umidità carica di cloruri intrappolata sotto l'isolamento. Soluzione: rimuovere l'isolamento bagnato, pulire e passivare dove applicabile, riprogettare l'isolamento per evitare trappole di umidità e rivalutare la scelta della lega per l'esposizione reale.

Durata e Manutenzione

La durata dipende dal fatto che la vostra pratica di manutenzione preservi la condizione originale di serraggio.

Molti giunzione per tubi I sistemi possono essere smontati e rimontati se eseguito correttamente, ma il rimontaggio non dovrebbe essere “stringere finché non sembra giusto”. Utilizzare un metodo ripetibile: segnare la posizione del dado durante il montaggio iniziale, quindi tornare a quella posizione durante il rimontaggio e stringere leggermente come richiesto dalle indicazioni del fornitore (esempio di pratica di rimontaggio).

- Focus ispezione: graffi sul tubo nella zona di ingaggio, ovalità/ammaccature, deformazione della ghiera, danni alla filettatura/grippaggio.

- Tracciamento perdite: verificare carichi laterali, inserimento inadeguato e vibrazioni prima di sostituire i componenti.

- Documentazione: registrare la serie di raccordi, la specifica del tubo, il metodo di montaggio (giri/coppia/calibro) e qualsiasi regola di lubrificazione legata ai requisiti di pulizia.

Nota: se è richiesta una qualità controllata, richiedere come parte del pacchetto di approvvigionamento la prova di certificazione ISO 9001, i certificati del materiale (ad es. EN 10204 3.1) e i registri di ispezione.

Vantaggi e Svantaggi

Pro e Contro dei Raccordi a Ghiera Singola

I raccordi a ghiera singola riducono il numero di componenti e possono semplificare l'installazione, ma il margine contro il movimento e la variazione dell'installatore è solitamente inferiore.

È possibile fare affidamento sui raccordi a ghiera singola quando il servizio è stabile, le conseguenze di una perdita sono basse e la preparazione del tubo è controllata. La formazione è tipicamente più rapida perché ci sono meno componenti e meno “modalità di guasto nascoste”.”

Ecco una tabella che evidenzia i vantaggi pratici:

| Vantaggio | Descrizione |

|---|---|

| Facilità di installazione | Meno componenti e logica di assemblaggio più semplice. |

| Controllo dei Costi | Spesso costo installato inferiore dove il profilo di rischio lo consente. |

| Velocità di manutenzione | Smontaggio/rimontaggio più rapido quando i tubi sono in buone condizioni. |

Tuttavia, dovresti pianificare tenendo conto di queste limitazioni:

| Svantaggio | Descrizione |

|---|---|

| Margine di presa inferiore | Più sensibili all'inserimento incompleto, ai graffi del tubo e ai carichi laterali. |

| Robustezza inferiore in servizio ciclico | Possono essere meno tolleranti quando le vibrazioni/il ciclo termico sono persistenti. |

Suggerimento: I raccordi a singolo anello possono essere una buona scelta quando le tubazioni sono corte, supportate e le conseguenze di perdite sono basse—ma solo se l'installazione è standardizzata.

Vantaggi e svantaggi dei raccordi a doppio anello

I raccordi a doppio anello generalmente offrono una maggiore resistenza al movimento e allo svitamento del tubo, il che supporta l'affidabilità in servizio ciclico.

Si beneficia dei raccordi a doppio anello di tenuta quando il sistema è soggetto a vibrazioni, sbalzi termici o perdite ad alto rischio. La separazione delle funzioni di tenuta e di presa aumenta la robustezza, a condizione che il tubo sia preparato correttamente e il metodo di serraggio venga seguito in modo coerente.

Ecco i principali vantaggi che ci si può aspettare:

- Maggiore margine pratico contro l'allentamento in servizi con vibrazioni/cicli.

- Comportamento di presa del tubo più forte quando l'installazione è controllata.

- Comunemente specificati per strumentazione e linee di processo critiche.

Compromessi da pianificare:

- Più sensibili alle condizioni del tubo (tolleranza OD, ovalizzazione) e ai carichi laterali.

- Richiedono un serraggio standardizzato (giri/coppia/calibro) e formazione dell'installatore.

Nota: se è necessaria “alta affidabilità”, definirla: livelli di vibrazione, numero di cicli, intervallo di temperatura, fluido e conseguenze delle perdite. Quindi allineare la scelta del raccordo e il controllo qualità dell'installazione a tale definizione.

I raccordi a anello singolo e a doppio anello hanno ciascuno punti di forza e debolezze. È possibile selezionare l'opzione migliore considerando il profilo di rischio del sistema, le vibrazioni/cicli e il piano di manutenzione.

Applicazioni dei raccordi a singolo e doppio anello di tenuta

Casi d'uso industriali

Troverete raccordi a singolo e doppio anello di tenuta in sistemi di utilità, strumentazione e supporto di processo.

I raccordi a singolo anello sono spesso utilizzati dove i sistemi sono stabili e le conseguenze di una perdita sono gestibili. I raccordi a doppio anello sono comunemente selezionati per strumentazione, analizzatori e linee critiche dove sono presenti vibrazioni e cicli termici.

Le applicazioni industriali comuni includono:

- Petrolio e Gas (strumentazione / campionamento): I modelli a due anelli sono ampiamente utilizzati per il controllo delle vibrazioni e la ripetibilità della manutenzione.

- Processi chimici: La compatibilità dei materiali e il controllo della corrosione sono vincoli di primo ordine; il design del raccordo viene dopo.

- Trattamento delle acque: Il raccordo a singolo anello può essere accettabile in servizi di utilità a bassa conseguenza con installazione controllata.

- Alimentare e Bevande: Se utilizzata, definire se la linea è a contatto con il prodotto o di servizio; i requisiti igienici possono richiedere altri tipi di connessione. Per un contesto più ampio sulla selezione dell'acciaio inossidabile, vedere tipi di flange in acciaio inossidabile e selezione.

- Farmaceutico (servizi / non a contatto con il prodotto): Definire i vincoli di pulizia/validazione; evitare pratiche che intrappolino detriti alle giunzioni.

Suggerimento: se il vostro sito ha “perdite misteriose” ricorrenti, verificare il supporto dei tubi, la verifica della profondità di inserimento e la standardizzazione del serraggio prima di cambiare il tipo di raccordo.

Scegliere il raccordo giusto per le vostre esigenze

Dovreste selezionare il tipo di raccordo in base a pressione/energia, vibrazione/cicli, conseguenze delle perdite e compatibilità dei materiali.

Gli ingegneri prendono tipicamente la decisione in base allo scenario, non al linguaggio del catalogo:

| Criteri | Raccomandazione |

|---|---|

| Vibrazione persistente / cicli termici | Preferire doppio anello di tenuta + migliorare il supporto dei tubi ed eliminare i carichi laterali |

| Conseguenza bassa, servizio stabile | Il ferretto singolo può essere accettabile con preparazione controllata del tubo e verifiche di inserimento |

| Perdita ad alta conseguenza (infiammabile/tossico/caldo) | Preferire base di prova documentata (ad esempio, riferimento ISO 19879), tracciabilità e QA di installazione standardizzata |

| Esposizione corrosiva / ai cloruri | Iniziare con controlli di lega ed esposizione; quindi verificare l'idoneità del raccordo |

| Controllo qualità degli acquisti | Specificare standard del tubo (ad esempio, ASTM A269 dove applicabile), EN 10204 3.1 e requisiti del metodo di installazione |

Caso sul campo (definizione errata del problema): Un team ha sostituito il ferretto singolo con doppio ferretto per “risolvere le perdite”, ma i guasti sono continuati. La causa principale erano le linee di tubo che agivano come mensole fuori dall'attrezzatura vibrante. Dopo aver aggiunto morsetti adeguati e corretto l'allineamento, entrambi i progetti hanno funzionato in modo affidabile. Il raccordo non era la causa principale.

Come selezionare il raccordo migliore

Fattori chiave da considerare

Quando si seleziona il miglior raccordo a manicotto, è necessario concentrarsi sull'ambiente di applicazione, le specifiche del tubo, il controllo qualità dell'installazione e l'esposizione alla corrosione.

La selezione è più sicura se si annotano prima i vincoli: fluido, temperatura normale/di picco, pressione/energia, fonti di vibrazione, intervallo di ispezione e tasso di perdita accettabile. Per gli impianti soggetti a requisiti di tubazioni di processo, standard come ASME B31.3 definiscono aspettative più ampie per progettazione, fabbricazione, esame e collaudo.

| Fattore | Perché è importante | Cosa verificare |

|---|---|---|

| Standard / condizione del tubo | Tolleranza OD, ovalità, danni superficiali influenzano direttamente la tenuta | Specifica del materiale (ad es., ASTM A269 se applicabile), controlli OD, preparazione delle estremità |

| Vibrazione / cicli | Il micromovimento può rilassare la tensione di tenuta nel tempo | Distanza dei supporti del tubo, eliminazione dei carichi laterali, base di prova documentata |

| Adattatori filettati nello stesso sistema | Lo standard di filettatura errato provoca perdite che sembrano “perdite del raccordo” | Contesto NPT: ASME B1.20.1 (verificare il tipo di filettatura) |

| Esposizione alla corrosione | Cloruri, detergenti, umidità dell'isolamento possono causare fessurazione/vaiolatura | Mappatura dell'esposizione, scelta della lega, controlli di isolamento/rivestimento |

Dovresti considerare anche i seguenti fattori prima di effettuare la scelta:

- Profilo di pressione/energia: Non utilizzare solo la “pressione massima”—considerare i cicli e le conseguenze del rilascio.

- Compatibilità dei materiali: Abbinare il materiale del raccordo, il materiale del tubo e il mezzo; evitare coppie galvaniche indesiderate.

- Condizioni ambientali: Cloruri, umidità dell'isolamento, prodotti chimici per il lavaggio e temperatura possono dominare le modalità di guasto.

- Metodo di installazione: Decidere se il proprio sito utilizzerà giri da serrato a mano, coppia o calibri—e formare di conseguenza.

- Documentazione: Richiedere tracciabilità e riferimenti di prova per servizi critici.

Suggerimento: Verificare sempre il diametro esterno e la rotondità del tubo. Se non è possibile misurarli, non è possibile controllarli—e l'affidabilità del raccordo diventa un'ipotesi.

Suggerimenti pratici per la selezione

È possibile evitare la maggior parte degli incidenti di perdita standardizzando la preparazione del tubo e la verifica dell'assemblaggio.

Migliori pratiche operative utilizzate negli impianti reali:

- Controllare la preparazione dell'estremità del tubo: tagliare a squadro, sbavare interno/esterno, pulire trucioli/olio ed evitare ovalizzazione all'estremità.

- Verificare l'inserimento completo: utilizzare un segno di profondità di inserimento in modo che “sedersi sulla spalla” non sia un'ipotesi.

- Eliminare il carico laterale: non forzare tubazioni disallineate nel corpo del raccordo.

- Standardizzare il serraggio: giri/coppia/indicatore—scegliere un metodo e documentarlo.

- Definire le regole di rimontaggio: segnare la posizione del dado al primo serraggio; ispezionare le ferrule e il tubo prima del riutilizzo.

- Separare i metodi di tenuta: non applicare sigillante dove il giunto è progettato per sigillare metallo su metallo; se si utilizza NPT altrove, limitare le pratiche di sigillante al disegno della filettatura e alle regole di pulizia. Per una pagina di riferimento interna, vedere Guida completa all'installazione dei raccordi per tubi.

Nella tabella seguente (versione ingegneristica) sono riportati gli errori comuni e come evitarli:

| Tipo di errore | Descrizione | Cosa provoca | Come prevenire |

|---|---|---|---|

| Inserimento incompleto | Tubo non appoggiato alla spalla prima del serraggio | Margine di presa ridotto, perdite intermittenti | Utilizzare il segno di profondità di inserimento; verificare che il segno scompaia sotto il dado |

| Non squadrato / non sbavato | Estremità del tubo non squadrata; sbavature danneggiano le superfici di tenuta | Percorso di perdita, danneggiamento della ghiera | Taglio a squadro + sbavatura ID/OD + pulizia |

| Disallineamento da carico laterale | Tubazione forzata in posizione | Logoramento per attrito, rilassamento, crepe vicino al giunto | Riposizionare o aggiungere curve; fissare/sostenere correttamente |

| Serraggio non controllato | “Serraggio basato sulla ”sensazione", numero di giri incoerente | Compressione insufficiente/eccessiva, grippaggio | Seguire il metodo documentato di giri/coppia/indicatore |

Per un contesto più ampio sulle famiglie di raccordi e su come il carico della ghiera interagisce con il diametro esterno del tubo e le condizioni superficiali, puoi consultare: Cosa occorre sapere sui tipi di raccordi per tubi e Guida all'installazione di raccordi per tubi strumentazione a tenuta stagna.

Suggerimento: se desideri meno perdite, il tuo ROI maggiore di solito è: supporto del tubo + verifica della profondità di inserimento + serraggio standardizzato—non “cambiare marca”.”

I raccordi a ghiera singola offrono un'installazione più semplice per servizi stabili e a basso rischio, mentre i raccordi a doppia ghiera di solito forniscono un margine di presa maggiore e una migliore resistenza all'allentamento in ambienti con cicli/vibrazioni.

Migliori sicurezza e affidabilità quando abbini il tipo di raccordo al rischio dell'applicazione e controlli il metodo di installazione. La tabella seguente evidenzia un rapido riepilogo:

| Caratteristica | Ghiera singola | Ghiera doppia |

|---|---|---|

| Installazione | Meno componenti, più semplice | Più punti di controllo |

| Robustezza presa/tenuta | Buono in servizio stabile | Maggiore margine in cicli/vibrazioni |

Se stai approvvigionando per settori critici, richiedi tracciabilità (lotto/fornace), istruzioni di installazione documentate e una base di test appropriata al tuo profilo di rischio. Questo pacchetto conta più di qualsiasi frase su una pagina prodotto.

FAQ

Qual è la principale differenza tra raccordi a manicotto singolo e doppio?

I raccordi a singola ghiera utilizzano una sola ghiera per creare sia la tenuta che la presa del tubo, mentre i raccordi a doppia ghiera separano le funzioni su due ghiere.

In campo, la differenza si manifesta come “margine”. I progetti a doppia ghiera offrono spesso una maggiore resistenza al movimento e allo svitamento del tubo in presenza di vibrazioni o cicli termici, a condizione che la preparazione del tubo e il serraggio siano controllati.

Quando scegliere raccordi a doppio morsetto?

Scegliere raccordi a doppia ghiera quando le conseguenze di una perdita sono elevate o il sistema è esposto a vibrazioni, cicli termici o frequenti interventi di manutenzione.

Esempi includono analizzatori, linee di impulso, servizi critici e qualsiasi applicazione in cui una piccola perdita diventa un problema di sicurezza, ambientale o di disponibilità. Definire il proprio ambito (mezzo, temperatura, cicli) e richiedere un metodo di installazione documentato.

I raccordi in acciaio inossidabile Sunhy sono adatti per ambienti corrosivi?

Possono essere adatti se la lega e i controlli di esposizione corrispondono all'ambiente effettivo.

Nei problemi di corrosione, “316 vs 304” è solo parte della storia. Cloruri, isolamento umido, detergenti e temperatura spesso dominano. Per esposizioni a cloruri ad alto rischio, convalidare la selezione della lega e considerare mitigazioni (rivestimenti/progettazione dell'isolamento/opzioni duplex) in base ai propri obiettivi di ispezione e affidabilità.

Come si garantisce una connessione a tenuta stagna?

Si garantisce una connessione a tenuta stagna controllando la preparazione del tubo, l'inserimento completo, l'allineamento e il metodo di serraggio.

Taglio a squadro + sbavatura + pulizia, posizionare il tubo contro la spalla del corpo, eliminare i carichi laterali, quindi serrare utilizzando il metodo documentato (giri/coppia/calibro). Segnare la posizione del dado durante il primo montaggio migliora la ripetibilità durante il rimontaggio.

È possibile riutilizzare i raccordi a manicotto dopo lo smontaggio?

Il riutilizzo è possibile quando il tubo e le ghiere sono integri e il rimontaggio segue il metodo documentato.

Prima del riutilizzo, ispezionare per segni di scalfittura del tubo nella zona di ingaggio, deformazione della ghiera e danni/grippaggio della filettatura. Se il tubo presenta graffi dove si posiziona la ghiera, tagliare fino a tubo pulito e rifare il giunto.

Quale standard per tubazioni dovresti specificare per le linee di tubi per strumenti in acciaio inossidabile?

Specificare uno standard per tubazioni che controlli composizione chimica, trattamento termico e requisiti dimensionali appropriati per il vostro servizio.

Per molte applicazioni di tubi in acciaio inossidabile resistenti alla corrosione, gli acquirenti fanno comunemente riferimento a standard come ASTM A269 ove applicabile. Confermare sempre i requisiti di tolleranza OD/rotondità da cui dipende il vostro sistema di raccordi.

Perché le perdite si manifestano “al raccordo” dopo la manutenzione?

Perché la manutenzione modifica una delle variabili controllate: profondità di inserimento, allineamento o ripetibilità del serraggio.

Le cause più comuni sono inserimento incompleto, carico laterale introdotto durante la rielaborazione o ritensionamento “a sensazione” che non riporta il giunto alla condizione originale di serraggio. Standardizzare le marcature e le regole di rimontaggio per prevenire incidenti ripetuti.