È necessario prevenire le perdite delle flange nei sistemi ad alta pressione perché protegge le persone, riduce le fermate non pianificate e limita il rischio di perdita di contenimento. Nelle indagini sulle perdite segnalate, i problemi legati alle flange possono rappresentare una quota significativa degli incidenti (la proporzione esatta dipende dal settore, dall'ambito di segnalazione e da ciò che viene considerato “legato alla flangia”). Il lavoro sul campo mostra lo stesso schema: la maggior parte delle perdite non è causata da un singolo errore, ma da una catena di piccole deviazioni: guarnizione errata per il servizio, carico dei bulloni non uniforme, danni alla superficie della flangia e carichi esterni della tubazione che scaricano lentamente la guarnizione.

Una fonte di ricerca spesso citata nelle discussioni sugli incidenti di perdita riporta guasti legati alle flange che rappresentano il 30%–50% degli incidenti di perdita segnalati. Tratta questo intervallo come “contesto”, non come una costante universale. La lezione pratica è stabile: se controlli la selezione della guarnizione, l'assemblaggio del giunto e i carichi esterni, elimini la maggior parte delle vie di guasto comuni.

L'ingegneria di precisione e l'assemblaggio disciplinato contano più delle dichiarazioni del marchio. Se il tuo team utilizza una linea guida riconosciuta per l'assemblaggio dei giunti (ad esempio ASME PCC-1) e acquisti flange che corrispondono al tuo standard di progettazione (ad esempio ASME B16.5), la probabilità di perdite croniche diminuisce drasticamente. Per l'approvvigionamento o l'allineamento delle specifiche, aiuta anche ancorare presto il tipo di flangia e la scelta della superficie (RF/FF/RTJ): consulta la panoramica sulla produzione di flange in acciaio inossidabile di Sunhy qui: produttore di flange in acciaio inossidabile.

| Standard | Requisito di tenuta |

|---|---|

| API 598 | Nessuna bolla d'aria o goccia d'acqua consentita |

| API 6D | Tenuta zero per valvole a sede resiliente |

| MSS SP-61 | Tassi di perdita ammissibili per valvole a sede metallica |

| FCI 70-2 | Linee guida complete sui tassi di perdita accettabili |

La tabella sopra è utile per capire come diversi settori definiscono “accettabilità della perdita” (spesso per le valvole). Per i giunti flangiati bullonati, il vostro lavoro quotidiano si basa tipicamente maggiormente sulle indicazioni di assemblaggio del giunto (ad esempio ASME PCC-1) e, quando è necessario il calcolo/verifica della capacità e della tenuta del giunto, standard come EN 1591-1. Utilizzare la “famiglia di standard” corretta per il problema specifico.

Spesso ci si trova di fronte a dieci cause principali: selezione impropria della guarnizione, serraggio inadeguato dei bulloni, danneggiamento della superficie della flangia, disallineamento, flessibilità insufficiente della tubazione, forza meccanica eccessiva, posizionamento errato dei supporti, problemi di scorrimento della guarnizione e carico dei bulloni, corrosione ed erosione, e vibrazioni e fatica dei bulloni. Concentrarsi su controlli pratici e un metodo di serraggio ripetibile per mantenere i sistemi stabili e privi di perdite.

Cause di Perdita delle Flange

Selezione errata della guarnizione

È necessario selezionare la guarnizione corretta per ogni connessione di flangia. Nelle indagini sui guasti, i problemi delle guarnizioni sono molto spesso radicati nella selezione + installazione, non in “difetti casuali”. Le linee guida del settore notano che una grande parte dei guasti delle guarnizioni è correlata all'installazione—un documento di buone pratiche pubblicato cita che l'installazione difettosa può essere il contributore dominante in molti casi. Questo riferimento alle migliori pratiche di installazione delle guarnizioni è una solida base per definire cosa significa “buono”.

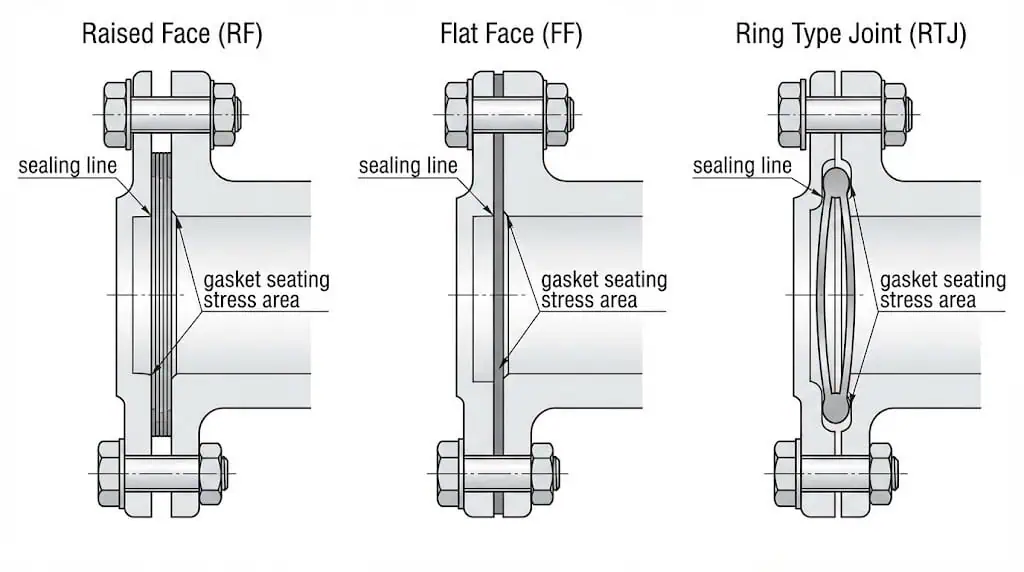

Gli errori di selezione si manifestano in modi prevedibili: costruzione errata della guarnizione per la facciatura della flangia (RF/FF/RTJ), materiale errato per il fluido, e una discrepanza tra la tensione di assestamento richiesta e ciò che la dimensione del bullone/prigioniero può effettivamente fornire. Una regola utile dal lavoro sul campo: se non si può spiegare come la guarnizione sigilla (e quale carico necessita), si sta indovinando.

- Abbinare la facciatura al tipo di guarnizione: La faccia rialzata (RF) utilizza comunemente giunti a spirale o kammprofile; la faccia a giunto ad anello (RTJ) utilizza giunti ad anello; la faccia piana (FF) spesso richiede copertura a tutta faccia (e controllo della planarità). Se hai bisogno di un rapido ripasso sulla scelta della faccia, il confronto di Sunhy aiuta: Faccia rialzata vs faccia piana.

- Confermare compatibilità chimica + temperatura: Il PTFE può fluire a freddo sotto carico; la grafite gestisce la temperatura ma può accelerare la corrosione per fessura in servizi con cloruri se è presente acqua.

- Verificare la capacità di carico dei bulloni: la tensione di assestamento non è “gratuita”—dipende dalle dimensioni del prigioniero, dalla classe, dalla lubrificazione e dalla dispersione del rapporto coppia–precarico.

- Controllare la finitura della faccia della flangia: la guarnizione scelta potrebbe richiedere una specifica finestra di finitura superficiale; troppo liscia può perdere, troppo ruvida può tagliare la guarnizione.

Esempio sul campo (errore di selezione): Un giunto a faccia rialzata (RF) Classe 600 su olio caldo ha perso dopo l'avviamento. La guarnizione è stata cambiata da spirale a foglio morbido per “rendere la tenuta più facile.” La perdita è tornata entro poche ore perché la guarnizione morbida si è estrusa sotto temperatura e rilassamento del carico dei bulloni. Tornare alla corretta costruzione della guarnizione e ri-bullonare con passaggi controllati e scaglionati ha risolto il problema.

Suggerimento: Non trattare le guarnizioni come “consumabili” intercambiabili. Utilizza un metodo di selezione documentato, quindi inseriscilo nel tuo standard di manutenzione. Se hai bisogno di un riferimento passo-passo per l'assemblaggio, questa guida Sunhy è una buona base interna: 4 passaggi per ottenere un assemblaggio di flange a tenuta zero.

Serraggio inadeguato dei bulloni

Le pratiche di serraggio improprie spesso portano a perdite nelle flange perché la coppia è solo un modo indiretto per ottenere la tensione del bullone. L'attrito (filettature + faccia di appoggio del dado), la scelta del lubrificante e lo stato della superficie causano dispersione della coppia. Un modo pratico per ridurre la variazione è utilizzare un metodo di serraggio documentato (ad esempio passaggi a stadi, serraggio a croce e lubrificazione controllata) e seguire una linea guida riconosciuta come ASME PCC-1.

Se non serri i bulloni in modo uniforme o alla tensione target corretta, crei una bassa sollecitazione localizzata sulla guarnizione. Ciò diventa un percorso di perdita sotto pressione o cicli termici. Inoltre, presta attenzione al rilassamento del carico del bullone dopo il riscaldamento: temperatura e scorrimento/rilassamento della guarnizione possono scaricare il giunto, specialmente nel primo ciclo operativo. Per una discussione tecnica solida su come attrito, temperatura e dettagli di assemblaggio influenzano il carico del bullone, questo riferimento sul serraggio è utile: Considerazioni sul serraggio (Parte I).

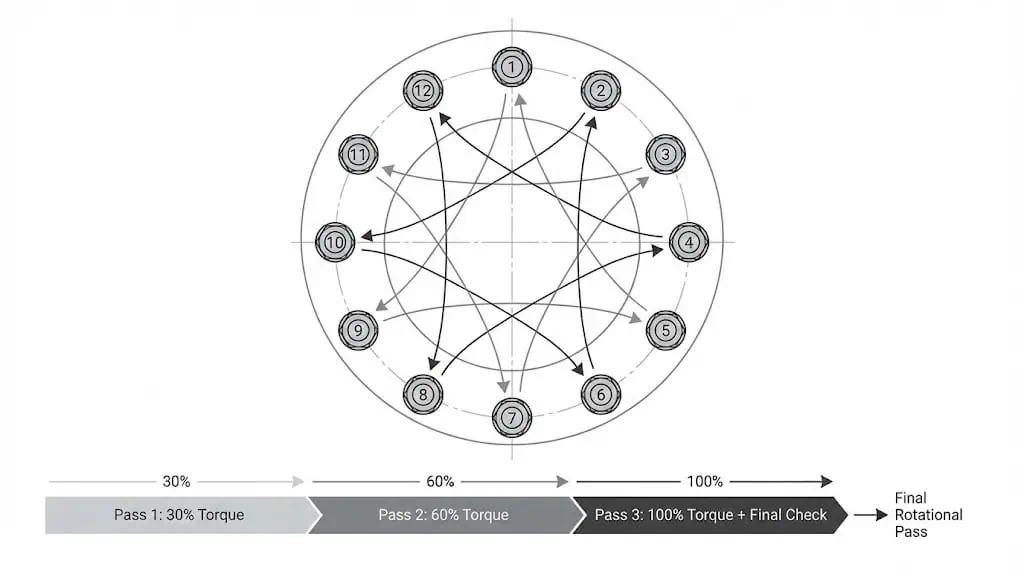

Esempio sul campo (errore di assemblaggio): Una squadra di manutenzione ha serrato una flangia a 12 bulloni “in giro”. Il giunto ha superato l'idroprova a freddo ma ha perso durante il riscaldamento. Il ri-serraggio utilizzando un modello a croce con passaggi a stadi (30% → 60% → 100%) e un passaggio rotazionale finale ha stabilizzato la sollecitazione della guarnizione ed eliminato la perdita.

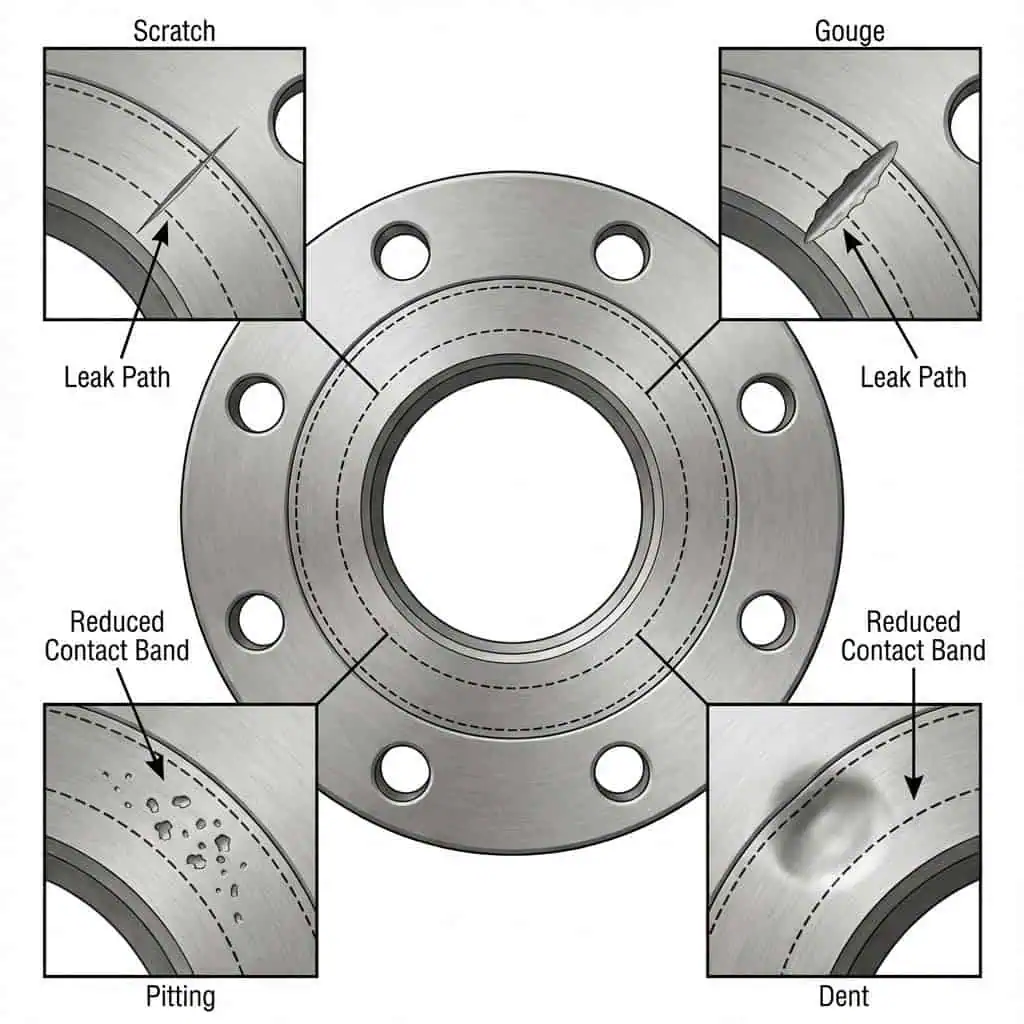

Danno alla superficie della flangia

Il danno alla flangia è una delle principali cause di perdite perché le imperfezioni superficiali interrompono la linea di tenuta. La finitura superficiale è importante in due direzioni: graffi profondi creano un canale di bypass, mentre una rugosità complessiva errata può ridurre il “morso” della guarnizione o tagliarla. Un riferimento pratico del settore sulle modalità di danno e sul perché sono importanti è qui: I tipi più comuni di danni alla flangia includono:

| Tipo | Descrizione | Cause |

|---|---|---|

| Graffi | Segni stretti e allungati con fondo affilato | Creati da oggetti affilati come spazzole metalliche o scalpelli |

| Sfregature | Segni larghi e allungati con fondo smussato e arrotondato | Causati da oggetti smussati come cacciaviti o martinetti per flange |

| Vaiolature | Piccole aree arrotondate di perdita di materiale dovute a corrosione | Spesso si presentano in gruppi, indicando corrosione localizzata |

| Ammaccature | Aree non allungate, acute o smussate causate da impatto | Derivano da collisioni di attrezzature durante il posizionamento dei flangiati |

Anche lievi graffi radiali possono compromettere la tenuta in servizio ad alta pressione. Se si utilizzano guarnizioni a spirale o kammprofile, verificare che la finitura superficiale della flangia rientri nell'intervallo appropriato per il tipo di guarnizione: troppo ruvida può danneggiare la guarnizione; troppo liscia può ridurre la presa per attrito. Un diffuso riferimento nei manuali delle guarnizioni spiega perché la finitura superficiale fa parte del sistema di tenuta (non è un dettaglio estetico): Manuale delle Guarnizioni FSA.

Esempio sul campo (danni da movimentazione): Una squadra ha pulito una flangia a faccia rialzata con una spazzola metallica a filo d'acciaio, creando graffi circonferenziali. Il giunto “sembrava pulito” ma perdeva in pressione. Rifinire la faccia al profilo corretto e sostituire la guarnizione ha corretto la perdita senza cambiare la classe della flangia o il tipo di guarnizione.

I flangiati di precisione Sunhy subiscono ispezioni superficiali per minimizzare i difetti evitabili, ma è comunque necessaria disciplina nella movimentazione in cantiere: la maggior parte dei danni alla faccia avviene durante la manutenzione, non in fabbrica.

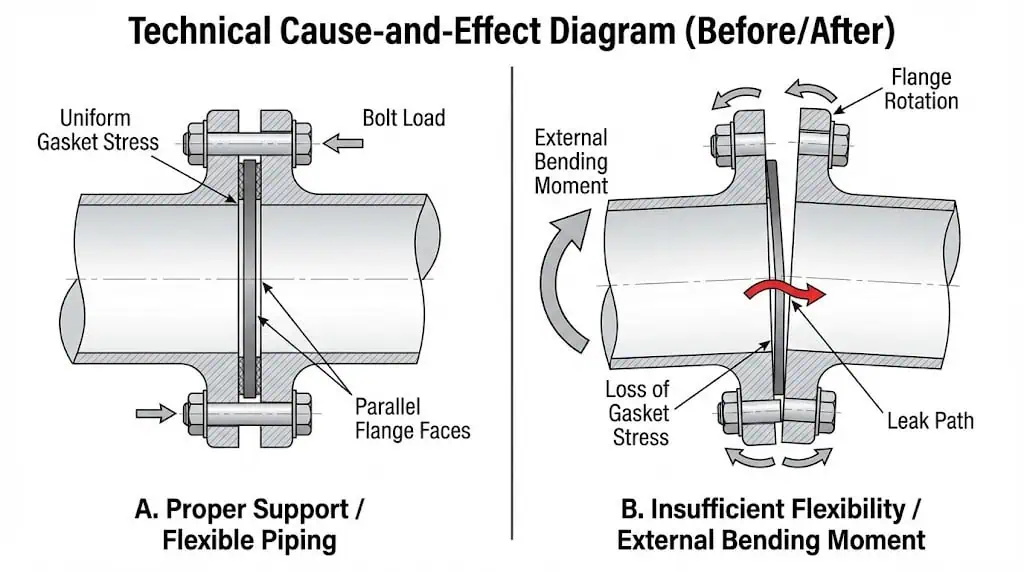

Disallineamento dei Flangiati

Il disallineamento e un montaggio scadente creano una distribuzione di pressione non uniforme sulla guarnizione e possono anche introdurre flessione nell'anello della flangia. Nella pratica, l'abitudine peggiore è “tirare le flange insieme con i bulloni”. Ciò può deformare permanentemente la flangia, danneggiare la guarnizione e sovraccaricare i prigionieri. Se desideri un'analisi tecnica del perché il disallineamento aumenta il rischio di tenuta, questo riferimento sul serraggio è utile: Considerazioni sul serraggio (Parte II).

- Distribuzione di pressione non uniforme

- Aumento dello stress su tubazioni e componenti del giunto

- Ridotta efficienza e maggiore probabilità di perdite sotto pressione/cicli termici

- Usura e fatica accelerate, specialmente in presenza di vibrazioni

Il disallineamento accelera anche l'abrasione della guarnizione durante il montaggio. Se la guarnizione si sposta mentre si accoppiano le flange, si può strappare lo strato di tenuta prima che il giunto veda anche pressione.

Flessibilità insufficiente della tubazione

La flessibilità insufficiente della tubazione si manifesta come carichi esterni che ruotano le facce della flangia, riducono lo stress sulla guarnizione e aprono micro-percorsi di perdita. L'espansione termica è il fattore scatenante comune: il sistema si riscalda, la crescita della tubazione spinge sulle bocche delle apparecchiature e la flangia subisce un momento flettente che non era mai “destinata” a sopportare. Se stai eseguendo una verifica ingegneristica per servizio critico, gli standard di calcolo per giunti flangiati come EN 1591-1 aiutano a collegare carichi esterni, parametri della guarnizione e aspettative di tenuta stagna.

- Aumento delle sollecitazioni e dei carichi alle giunzioni flangiate

- Rischio maggiore di perdite sotto carichi dinamici o termici

- Necessità di una strategia di flessibilità e supporto nella progettazione delle tubazioni

Controllo pratico: se serve una leva o un paranco per allineare i fori dei bulloni, probabilmente c'è un problema di carichi esterni. Risolvi prima il montaggio/supporti della tubazione; non “risolverlo” con più coppia di serraggio.

Forza meccanica eccessiva

L'applicazione di troppa forza meccanica durante l'installazione o l'esercizio può danneggiare la flangia o la guarnizione. Nei sistemi ad alta pressione, la giunzione flangiata è sensibile al momento flettente, alla torsione e ai carichi assiali. Se questi carichi causano rotazione della flangia, la tensione sulla guarnizione cala e iniziano le perdite—anche se i valori di coppia sembravano corretti il giorno del montaggio.

Quando si osservano perdite ripetute sulla stessa giunzione dopo la sostituzione della guarnizione, trattalo come un problema del “percorso di carico”: disallineamento, carichi della tubazione o movimento dell'apparecchiatura stanno scaricando la guarnizione. Sostituire la guarnizione senza affrontare il percorso di carico di solito porta a una seconda perdita.

Posizionamento improprio dei supporti

Il posizionamento improprio dei supporti aumenta il rischio di perdite alle flange creando una flessione sostenuta sulla giunzione. Il classico schema in campo è una valvola pesante o un tratto di strumentazione situato vicino a una flangia, con il supporto più vicino troppo lontano. Quel peso si trasforma in momento flettente e lavora lentamente la guarnizione.

Usa i supporti per eliminare la flessione dalla giunzione flangiata, non solo per “sostenere la tubazione”. Se i tuoi supporti permettono alla linea di abbassarsi dopo l'avvio, il carico dei bulloni compete con la gravità e le vibrazioni.

Problemi di abrasione della guarnizione e carico dei bulloni

L'abrasione della guarnizione e il carico irregolare dei bulloni sono cause frequenti di perdite nelle guarnizioni. L'abrasione si verifica spesso durante l'accoppiamento: la guarnizione striscia sulla superficie perché i flangiati non sono paralleli o la guarnizione non è centrata. Il carico irregolare dei bulloni blocca quindi quella guarnizione danneggiata in posizione.

Utilizzare prigionieri guida sui flangiati di grandi dimensioni, mantenere le superfici parallele durante il montaggio ed evitare di ruotare una faccia del flangiato contro la guarnizione. Se si utilizza lubrificante, applicarlo in modo uniforme e documentarlo: cambiare la lubrificazione altera il rapporto coppia–precarico.

Corrosione ed erosione

La corrosione è una minaccia importante per l'integrità dei flangiati, specialmente in presenza di umidità e cloruri. Le forme più comuni sulle facce dei flangiati sono la corrosione per fessura (sotto la guarnizione) e la corrosione per vaiolatura. La corrosione per fessura si verifica in piccoli spazi privi di ossigeno tra il flangiato e la guarnizione; la vaiolatura appare come piccole cavità e può raggrupparsi. Gli acciai inossidabili non sono “a prova di corrosione”: concentrazione di cloruri, temperatura, depositi e fessure stagnanti determinano l'esito. Per una chiara spiegazione tecnica dei meccanismi di vaiolatura e fessura negli acciai inossidabili, questo riferimento è utile: SSINA: Corrosione per vaiolatura e per fessura.

- Corrosione per fessura: localizzata, difficile da rilevare precocemente, spesso sotto guarnizioni e depositi

- Corrosione per vaiolatura: piccole cavità (a volte raggruppate) che possono diventare siti di innesco di perdite

Esempio sul campo (corrosione sotto guarnizione): Una linea di acqua di mare ha sviluppato perdite ricorrenti nello stesso flangiato. La guarnizione è stata sostituita due volte senza miglioramenti. Dopo lo smontaggio, sono state trovate cavità da corrosione per fessura sotto la banda di contatto della guarnizione. La soluzione è stata rifare la superficie del flangiato, cambiare la strategia della guarnizione e implementare lavaggio/ispezione per evitare che i depositi di sale ristagnino nella fessura.

I raccordi in acciaio inossidabile Sunhy resistono alla corrosione se correttamente abbinati al servizio, ma il controllo della corrosione è una decisione di sistema: grado del materiale, depositi, drenaggio, scelta della guarnizione e ispezione interagiscono tutti.

Vibrazione e fatica dei bulloni

Le vibrazioni possono allentare gli elementi di fissaggio nel tempo e accelerare la fatica dei bulloni se il giunto subisce scorrimento. In ambienti vibranti, l'attrito della filettatura da solo non è un meccanismo di bloccaggio affidabile—questo è un classico risultato nei riferimenti di ingegneria degli elementi di fissaggio. Per una spiegazione ingegneristica pratica del meccanismo di allentamento e di ciò che effettivamente lo previene (prevenire lo scorrimento del giunto e utilizzare il bloccaggio positivo quando necessario), vedere: Bolt Science: Allentamento per vibrazione degli elementi di fissaggio bullonati.

Esempio sul campo (vibrazione): Una linea di macchine alternative perdeva in modo intermittente a un raccordo che “superava” i controlli di coppia. La causa principale era lo scorrimento del giunto sotto vibrazione. Migliorare i supporti, ridurre la trasmissione delle vibrazioni e aggiungere una strategia di bloccaggio documentata ha stabilizzato il carico dei bulloni e fermato la perdita.

Nota: Se la vibrazione fa parte del ciclo di servizio, trattare la ritenzione del carico dei bulloni come un requisito di progettazione, non come un ripensamento della manutenzione.

Prevenire danni ai raccordi

Selezione corretta della guarnizione

Si previene la perdita della flangia scegliendo la guarnizione corretta per il sistema e installandola in modo controllato. Prima dell'installazione, ispezionare le superfici della flangia per pulizia, finitura e danni. Non riutilizzare mai le vecchie guarnizioni ed evitare “improvvisazioni in campo” come l'aggiunta di grasso a meno che la procedura della guarnizione non lo consenta esplicitamente.

Ogni tipo di guarnizione—foglio morbido, avvolta a spirale, kammprofile, giunto ad anello—si adatta a una combinazione specifica di facciata, pressione e temperatura. Standardizzare i tipi e le dimensioni delle guarnizioni nelle proprie operazioni dove possibile, ma non standardizzare oltre ciò che il servizio può tollerare.

Migliori Pratiche per la Selezione delle Guarnizioni:

- Abbinare i materiali e la costruzione della guarnizione al fluido, alla temperatura e alla pressione (includere le condizioni di sovrapressione, non solo il funzionamento normale).

- Verificare la compatibilità delle facce (RF/FF/RTJ) e le aspettative sulla finitura superficiale.

- Utilizzare un metodo di assemblaggio documentato (ad esempio ASME PCC-1) e conservare i registri per la ripetibilità.

Suggerimento: Se il vostro impianto presenta perdite ripetute dopo una “sostituzione di routine della guarnizione”, aggiungete un passaggio di verifica: confermare la finitura e il parallelismo delle facce della flangia e confermare il metodo di carico dei bulloni. Cambiare solo la guarnizione spesso significa trattare il sintomo.

Serraggio Corretto dei Bulloni

Il serraggio corretto dei bulloni garantisce una tenuta affidabile e previene danni alla flangia. Utilizzare utensili calibrati e seguire una sequenza a croce. Per giunti critici, considerare metodi di controllo della tensione (tensionamento idraulico, dispositivi indicatori del carico) ove pratico, perché la sola coppia può nascondere una grande dispersione della tensione.

Sequenza di Serraggio dei Bulloni:

- Serrare leggermente il primo bullone.

- Passare direttamente al bullone opposto per il secondo.

- Spostarsi di 1/4 di giro intorno al cerchio per il terzo bullone.

- Passare direttamente al bullone opposto per il quarto.

- Continuare questa sequenza fino a quando tutti i bulloni sono serrati.

Fasi di Applicazione della Coppia:

- Iniziare con ~30% della coppia finale target nel primo passaggio (a croce).

- Aumentare a ~60% nel secondo passaggio (stesso schema).

- Terminare a 100% nel passaggio finale, quindi eseguire un passaggio rotazionale finale per rilevare gli effetti di rilassamento e assestamento.

Nota: Un carico uniforme dei bulloni previene la rotazione della flangia e riduce il rischio di perdite. Mantenere la lubrificazione costante—cambiare il lubrificante altera il rapporto coppia–precarico. Una discussione tecnica di questi effetti è fornita qui: Considerazioni sul serraggio (Parte I).

Ispezione della superficie della flangia

È necessario ispezionare le superfici delle flange per rilevare difetti che possono causare perdite. Metodi non distruttivi possono aiutare a rilevare corrosione e riduzione di spessore senza smontaggio non necessario. Un esempio di metodo è Phased Array Ultrasonic Testing (PAUT), che può supportare lo screening per meccanismi di corrosione che causano danni sotto-guarnizione.

| Caratteristica | Descrizione |

|---|---|

| Esame non intrusivo | Ispezionare senza smontaggio |

| In-situ e in esercizio | Eseguire ispezioni durante il funzionamento del sistema |

| Conveniente | Ridurre i tempi di fermo e i costi di smontaggio |

| Rilevamento della corrosione | Identificare la corrosione e misurare la perdita di materiale |

| Sicurezza | Eliminare i rischi derivanti da flange aperte |

Suggerimento: Aggiungere un “controllo delle condizioni della superficie” al piano di lavoro per le guarnizioni: danni visivi, banda di vaiolatura sotto la guarnizione e una rapida conferma della finitura superficiale (comparatore). Molte perdite ripetute sono ripetibili perché nessuno controlla le condizioni della superficie prima del rimontaggio.

Allineamento preciso delle flange

Un allineamento accurato previene tipi di danneggiamento delle flange e supporta una sollecitazione stabile della guarnizione. Utilizzare spinotti di allineamento o strumenti per l'allineamento delle flange per posizionare correttamente le flange. Pulire tutte le superfici e verificare che le estremità dei tubi siano dritte e squadrate. Dopo l'installazione, ispezionare le saldature ed eseguire una prova di pressione per confermare l'assenza di perdite.

Passaggi per l'allineamento:

- Pulire le flange e i tubi.

- Utilizzare strumenti di allineamento per un accoppiamento preciso.

- Marcare le flange per un corretto allineamento.

- Misurare le distanze per garantire la coerenza.

- Regolare con spessori o distanziatori se necessario.

Evidenziazione: Se è necessario “forzare” l'allineamento con i prigionieri, fermarsi e correggere prima la condizione della tubazione/supporto. I bulloni non sono strumenti di allineamento.

Progettazione Flessibile della Tubazione

La progettazione flessibile della tubazione riduce lo stress sulle giunzioni flangiate e previene le perdite dalle flange. Utilizzare lo standard di flange che corrisponde alla base di progettazione (ad esempio ASME B16.5) e seguire una linea guida di montaggio (ad esempio ASME PCC-1). Quando i carichi esterni sono significativi, considerare approcci di calcolo/verifica come EN 1591-1.

| Standard di progettazione | Descrizione |

|---|---|

| ASME B16.5 | Base dimensionale/pressione-temperatura delle flange per molti sistemi di tubazioni |

| ASME PCC-1 | Guida all'assemblaggio per mantenere l'integrità del giunto e la sollecitazione della guarnizione |

- Le tubazioni flessibili compensano l'espansione termica e i movimenti.

- Una progettazione corretta riduce la rotazione della flangia e aiuta a mantenere l'integrità della tenuta.

Forza meccanica controllata

Controllare la forza meccanica durante l'installazione per evitare danni alla flangia. Serrare i bulloni a croce per una sollecitazione uniforme. Invece di cercare la “coppia massima”, puntare a un intervallo di sollecitazione del bullone che raggiunga la sollecitazione richiesta della guarnizione senza snervare i prigionieri o far ruotare la flangia. In pratica, l'obiettivo dipende dalla classe del prigioniero, dalle condizioni di lubrificazione, dal tipo di guarnizione e dalla geometria del giunto. Una discussione ingegneristica pratica sugli obiettivi di sollecitazione dei bulloni e sul controllo dell'assemblaggio è fornita in questa nota tecnica: Sollecitazione dei bulloni nei giunti flangiati bullonati (discussione ASME PCC-1).

Passaggi per il controllo della forza meccanica:

- Passaggio iniziale: Serrare i bulloni a circa il 30% dell'obiettivo finale in un modello a croce.

- Seconda passata: aumentare a ~60% con lo stesso schema.

- Passata finale: serrare a 100% nella stessa sequenza, quindi eseguire una passata rotazionale per rilevare il rilassamento.

Suggerimento: Evitare il sovrasserraggio. Si possono schiacciare le guarnizioni, ruotare le flange e avere comunque perdite—perché si crea uno stress non uniforme sulla guarnizione, non “più tenuta”.”

Posizionamento strategico dei supporti

Il posizionamento strategico dei supporti previene danni alle flange mantenendo l'allineamento e riducendo la flessione sostenuta. Scegliere la spaziatura dei supporti in base al diametro del tubo, al materiale e alla densità del fluido. Utilizzare supporti rigidi, a molla o scorrevoli secondo necessità e definire i punti di ancoraggio dove il movimento deve essere controllato.

| Considerazione dei supporti | Descrizione |

|---|---|

| Spaziatura dei supporti | Determinata dal diametro del tubo, dal materiale e dalla densità del fluido |

| Tipo di supporto | Supporti rigidi, a molla o scorrevoli per diverse esigenze |

| Punti di ancoraggio | Punti fissi per impedire il movimento in tutte le direzioni |

- Le ispezioni periodiche da parte di personale qualificato mantengono l'integrità del sistema.

- Includere supporti, vincoli e giunti flangiati nello stesso piano di ispezione.

Gestione del carico della guarnizione

Si garantisce una tenuta affidabile gestendo correttamente il carico della guarnizione. Serrare i bulloni con un metodo che controlla la tensione del bullone (non solo la coppia). Utilizzare più passaggi e mantenere le flange parallele. Se la procedura include il ri-serraggio dopo il ciclo termico, seguire le indicazioni del produttore della guarnizione—alcuni tipi di guarnizione e servizi non consentono il “ri-serraggio a caldo” senza ulteriori controlli di sicurezza.

Passaggi per la gestione del carico della guarnizione:

- Assicurarsi che le flange siano parallele prima del serraggio.

- Utilizzare un modello incrociato documentato e passaggi scaglionati.

- Controllare la lubrificazione in modo uniforme e registrarla come parte del piano di lavoro.

Prevenzione della corrosione

La corrosione e l'attacco per fessura minacciano l'integrità dei flangiati. Scegliere materiali e metodi di manutenzione in base al meccanismo di corrosione effettivo. Le prestazioni dell'acciaio inossidabile nei cloruri sono influenzate da temperatura, depositi e fessure; “316” non è una garanzia. Per una panoramica tecnica sui fattori di rischio di corrosione per vaiolatura/fessura, vedere: Linee guida SSINA. Se il tuo sistema è costiero, offshore o utilizza acqua di mare/salamoia, aggiungi il controllo dei depositi e l'ispezione sotto-guarnizione alla tua routine.

| Tipo di rivestimento | Vantaggi |

|---|---|

| Rivestimenti epossidici | Adesione eccellente, durata e resistenza chimica |

| Rivestimenti poliuretanici | Flessibili, durevoli, alta resistenza all'abrasione e ai raggi UV |

| Primer ricchi di zinco | Offre protezione catodica, efficace in ambienti marini |

- Pianifica ispezioni e utilizza metodi non distruttivi per rilevare la corrosione nascosta.

- Controlla depositi, drenaggio e fessure stagnanti attorno all'interfaccia flangia/guarnizione.

- Considera gradi di lega superiori (ad esempio, duplex) dove lo stress da cloruri è elevato e giustificato dal rischio.

Evidenziazione: Se si osservano perdite ricorrenti con vaiolatura visibile sotto la fascia della guarnizione, interrompere il “cambio guarnizione”. Rilavorare/sostituire la faccia della flangia e correggere la causa della corrosione (cloruri, depositi, fessura stagnante).

Controllo delle vibrazioni

Il controllo delle vibrazioni previene la fatica dei bulloni e le perdite della flangia impedendo lo scorrimento del giunto e la perdita di precarico. Utilizza una strategia di supporto che riduca la trasmissione delle vibrazioni e applica un metodo di bloccaggio adeguato al rischio. I riferimenti di ingegneria degli elementi di fissaggio sottolineano che l'allentamento da vibrazioni è causato dal movimento relativo e dallo scorrimento del giunto; prevenire lo scorrimento è la priorità principale: Spiegazione di Bolt Science.

Tecniche di controllo delle vibrazioni:

- Migliora supporti e vincoli per ridurre le vibrazioni al giunto della flangia.

- Utilizzare metodi di bloccaggio appropriati al servizio e alla criticità (non fare affidamento su “coppia di serraggio extra”).

- Installare connettori flessibili dove riducono le vibrazioni trasmesse senza creare nuovi percorsi di carico.

- Includere controlli del carico dei bulloni e monitoraggio delle perdite nel piano di manutenzione per le apparecchiature vibranti.

Suggerimento: Trattare la vibrazione come causa principale. Se il giunto scivola, i bulloni possono allentarsi anche quando i valori di coppia originali erano corretti.

Seguendo queste strategie per prevenire danni alle flange, si riduce il rischio di perdite, guasti e costosi tempi di fermo. I prodotti progettati con precisione aiutano, ma il “risultato senza perdite” è costruito da: progettazione del giunto + guarnizione corretta + carico dei bulloni corretto + carichi esterni controllati.

Perdite Comuni delle Flange e Soluzioni

Identificazione delle Perdite delle Flange

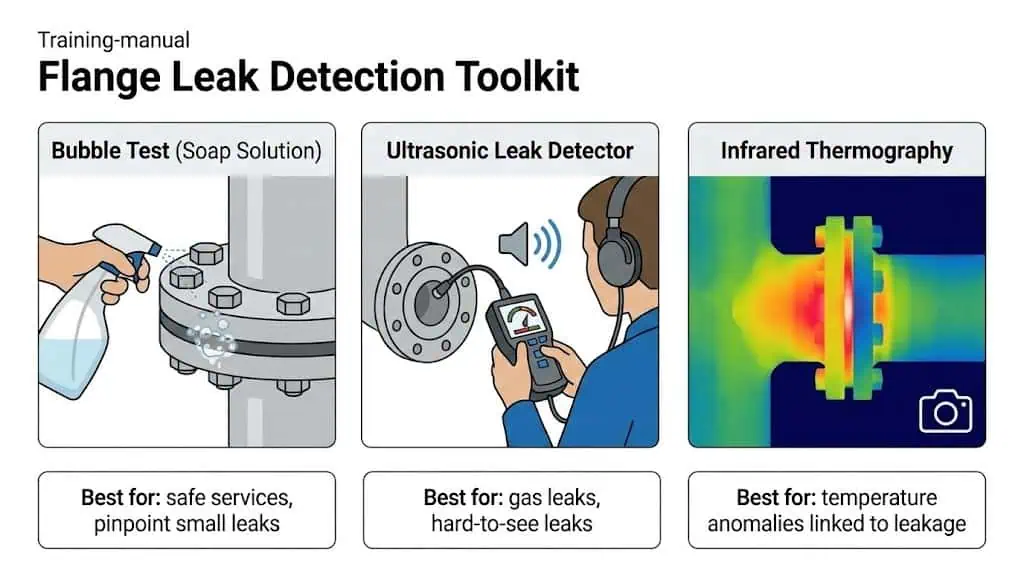

È possibile individuare precocemente le perdite delle flange combinando controlli di base con gli strumenti diagnostici giusti. Un approccio affidabile è un metodo passo-passo: prima controlli visivi, poi test mirati.

- Ispezione visiva: Cercare umidità, corrosione, depositi o “segni di lavaggio” attorno alla flangia.

- Prova di pressione: Utilizzare metodi idrostatici o pneumatici conformi alla procedura dell'impianto.

- Prova ultrasonica: Rilevare gas in fuga e supportare lo screening dello spessore vicino al giunto.

- Monitoraggio acustico: Sensori continui per allerta precoce in servizio critico.

- Termografia a infrarossi: Anomalie di temperatura possono indicare percorsi di perdita.

| Strumento/Metodo diagnostico | Descrizione |

|---|---|

| Prova a bolle | Applicare una soluzione saponosa e osservare la formazione di bolle alla connessione della flangia. |

| Rilevatori di perdite ultrasonici | Rilevare suoni ad alta frequenza da fluidi in fuga. |

| Prova di pressione | Sigillare la flangia e monitorare le perdite di pressione. |

| Spray per il rilevamento delle perdite | Cambiano colore se esposti a fluidi in fuga. |

| Analisi visiva dell'intercapedine della flangia | Verificare la presenza di intercapedini irregolari che potrebbero indicare rotazione o disallineamento. |

| Test di emissione acustica | Ascoltare i suoni ad alta frequenza provenienti da materiali sotto stress. |

| Termografia a infrarossi | Individuare i modelli di calore associati a perdite di fluidi. |

Suggerimento: Se una perdita della flangia compare dopo il riscaldamento (ma non durante l'idroprova a freddo), sospettare il rilassamento del carico dei bulloni, la rotazione della flangia da carico esterno o lo scorrimento della guarnizione—non solo un “serraggio errato”.”

Strategie di risposta rapida

Rispondere rapidamente alle perdite delle flange riduce l'escalation e i danni secondari. Formare il team a riconoscere le firme delle perdite e applicare un piano di risposta controllato basato sul pericolo e sul fluido.

- Utilizzare schermi per flange dove giustificato per ridurre il rischio di spruzzo in servizi pericolosi (come parte di una strategia di sicurezza più ampia).

- Non “serrare più forte” come risposta predefinita—verificare prima l'allineamento e il percorso del carico.

- Passare allo spegnimento/riparazione quando il fluido o la portata di perdita supera il proprio margine di sicurezza.

- Utilizzare una pianificazione delle ispezioni allineata con il programma normativo dell'impianto (molte strutture basano la gestione delle ispezioni delle tubazioni su standard come API 570).

Esempio sul campo (perdita ripetuta): Una giunzione ha perso tre volte in sei mesi nonostante la sostituzione della guarnizione. Il problema reale era il carico della tubazione da un tratto non supportato nelle vicinanze che ha lentamente ruotato la flangia sotto cicli termici. Correggere i supporti e ribullonare secondo una sequenza controllata ha fermato le ricorrenze.

Utilizzando queste soluzioni, puoi prevenire perdite, ridurre i danni alle flange causati dalla corrosione ed evitare guasti legati alla pressione nel tuo sistema.

Puoi prevenire le perdite dalle flange rimanendo proattivo con manutenzione e ispezioni. In molti impianti, i maggiori vantaggi derivano dalla standardizzazione della selezione delle guarnizioni, dalla formazione sulla disciplina di serraggio dei bulloni e dal controllo dei carichi esterni. Per letture interne più approfondite sulla mitigazione delle perdite, Sunhy copre anche un caso correlato qui: soluzioni per perdite da flange in servizio idrogeno ad alta pressione.

| Standard | Area di applicazione |

|---|---|

| ISO 6164 | Sistemi idraulici ad alta pressione |

| ANSI/ASME | Flange per pipeline negli Stati Uniti |

| API | Applicazioni ad alta pressione per il settore petrolifero |

| DIN | Settori europei e marittimi |

Rimani vigile e utilizza queste misure preventive per mantenere i tuoi sistemi privi di perdite.

FAQ

Qual è la causa più comune di perdita nelle flange?

Nella pratica, il modello di causa principale più comune è una bassa o irregolare sollecitazione della guarnizione.

Ciò accade quando la selezione della guarnizione non è adeguata, il carico dei bulloni è irregolare, le superfici delle flange sono danneggiate o i carichi esterni delle tubazioni fanno ruotare il giunto. Se correggi solo un fattore (ad esempio “nuova guarnizione”), la perdita spesso ritorna a meno che il carico dei bulloni e il percorso del carico non siano corretti.

Come si può rilevare rapidamente una perdita in una flangia?

Puoi utilizzare un test a bolle per servizi sicuri o un rilevamento di perdite a ultrasuoni per fughe di gas.

- Applica una soluzione saponosa e cerca bolle (dove sicuro e consentito).

- Utilizza un dispositivo a ultrasuoni per rilevare il gas in fuga e localizzare la fonte.

Cosa fare se si trova una flangia che perde?

Segui prima la procedura di sicurezza dell'impianto, quindi diagnostica la causa principale.

- Valuta il pericolo (mezzo, pressione, temperatura) e decidi se è necessario lo spegnimento.

- Non ricorrere per impostazione predefinita a “più coppia”. Controlla l'allineamento, i supporti e le prove di rotazione della flangia.

- Sostituire la guarnizione solo dopo aver verificato le condizioni della faccia della flangia e il metodo di serraggio dei bulloni.

Con quale frequenza si devono ispezionare i flangi per alta pressione?

Utilizzare un intervallo basato sul rischio, non un numero fisso di calendario.

Le flange ad alta pressione devono essere controllate durante la messa in servizio, dopo il primo ciclo termico quando possibile, e quindi allineate con il programma di ispezione dell'impianto (spesso gestito secondo norme come API 570). Aumentare la frequenza in presenza di vibrazioni, cicli termici, cloruri o una storia di manutenzione ripetuta.

- Includere controlli visivi durante i giri di ispezione dove fattibile.

- Utilizzare NDE mirati (UT/PAUT) dove i meccanismi di corrosione sono credibili.

Si possono riutilizzare le guarnizioni durante la riparazione di un flange?

No. Non si dovrebbero riutilizzare le guarnizioni.

Una volta compressa, le caratteristiche di recupero e tenuta di una guarnizione cambiano. Il riutilizzo aumenta la probabilità di perdite, specialmente in servizi ad alta pressione o con cicli termici.