Padroneggiare la rugosità Ra della flangia è uno dei modi più rapidi per ridurre il rischio di perdite nelle giunzioni flangiate ad alta pressione. Nella pratica, la “perdita zero” si ottiene solo quando la finitura superficiale, la selezione della guarnizione, e la procedura di serraggio dei bulloni sono trattate come un unico sistema ingegnerizzato, non come caselle di controllo separate. Per la maggior parte delle giunzioni ASME a faccia rialzata (RF) che utilizzano guarnizioni a spirale, un intervallo ingegneristico comune è Ra 3,2–6,3 µm (125–250 µin AARH); per molte applicazioni con giunto ad anello (RTJ), la finitura è tipicamente più stretta (spesso Ra ~1,6–3,2 µm / 63–125 µin) a seconda dello stile dell'anello, delle condizioni della scanalatura e del servizio.

Due regole pratiche utilizzate in campo:

- Ra controlla “presa” vs “scivolamento”.” Troppo ruvido crea percorsi di perdita; troppo liscio può ridurre la presa della guarnizione e favorire lo scorrimento o lo sfiato sotto pressione/cicli termici.

- Ra da solo non è sufficiente. La direzione della lavorazione (fonografica/spirale vs concentrica), l'ondulazione/pianezza, la vaiolatura e i danni da manipolazione dominano regolarmente i risultati di perdita anche quando Ra “passa”.”

La giusta pressione di contatto farà avvenire la deformazione plastica sulla superficie di tenuta e bloccherà i micro percorsi di perdita. Pertanto, la pressione di contatto è essenziale per le prestazioni ottimali di tenuta di SPMC.

Combinare una finitura controllata della faccia della flangia con un serraggio disciplinato (lubrificazione, schema di serraggio e verifica) minimizza il cedimento della guarnizione e il rischio di perdita—specialmente in servizi ad alta pressione o ciclici.

Gli ingegneri e i responsabili delle decisioni si affidano al corretto Ra della flangia per mantenere i giunti a tenuta stagna sotto carichi reali: pressione, cicli di temperatura, vibrazione ed esposizione alla corrosione.

Ra della flangia e connessioni di tubazioni a tenuta stagna

Cos'è il Ra della flangia nell'ingegneria delle flange?

Il Ra della flangia misura la media aritmetica delle deviazioni assolute dell'altezza del profilo dalla linea media, riportata su una lunghezza di valutazione definita.

Nel lavoro sulle flange, il Ra viene utilizzato come metrica di controllo rapido per la finitura della faccia di tenuta (screziature fonografiche/spirali o concentriche) nella zona di contatto della guarnizione. Aiuta a gestire l'altezza delle asperità che possono formare micro-percorsi di perdita—ma non descrive non completamente la direzione, l'ondulazione, i graffi o la vaiolatura, che spesso determinano se un giunto è a tenuta.

Nota tecnica (le condizioni di misurazione contano): Specificare sempre (o confermare) lo standard/i filtri di misurazione e la lunghezza di taglio. In molti stabilimenti, i disegni fanno ancora riferimento alla terminologia ISO 4287/4288; i disegni più recenti della trama superficiale possono fare riferimento agli standard ISO aggiornati. Se non si allinea il metodo di misurazione, “Ra 3,2 µm” può essere riportato diversamente da diversi strumenti.

| Termine | Definizione |

|---|---|

| Ra | La media aritmetica dei valori assoluti delle deviazioni dell'altezza del profilo rispetto alla linea media, utilizzata per definire le finiture tipiche delle superfici di tenuta nelle norme di progettazione dei flangiati. |

Come la rugosità superficiale influisce sulla tenuta della guarnizione

La rugosità superficiale influisce direttamente sulle prestazioni della guarnizione e sull'affidabilità della connessione a tenuta delle tubazioni.

- Linee guida per la finitura superficiale delle superfici di tenuta mostra perché superfici “troppo ruvide” e “troppo lisce” possono entrambe fallire in servizio.

- Troppo ruvida: i picchi elevati impediscono il contatto completo, le valli diventano canali di perdita e le concentrazioni di stress locali possono danneggiare la superficie della guarnizione.

- Troppo liscia: l'attrito ridotto e la minore “presa” possono consentire lo scorrimento, l'estrusione, il rilassamento per scorrimento o lo scoppio della guarnizione durante i cicli di pressione/temperatura.

- Ra + Rz è una coppia di controllo più sicura: Il parametro Ra controlla la rugosità media; Rz segnala picchi/avvallamenti estremi che spesso si correlano con percorsi di perdita.

- La direzione della lavorazione è importante: graffi radiali che attraversano la linea della guarnizione sono una causa frequente anche quando Ra è “entro i limiti”.”

- La conformità del materiale è importante: le guarnizioni più morbide possono adattarsi a superfici più ruvide, mentre le guarnizioni metalliche/semi-metalliche richiedono tipicamente un controllo più stretto e una migliore condizione della superficie.

| Condizione osservata | Cosa si vede in loco | Risultato comune | Azione correttiva |

|---|---|---|---|

| Superficie eccessivamente ruvida | Segni di utensile visibili, vaiolatura, Rz elevato | Perdita/colatura alla prova idraulica; dispersione della coppia | Rifare la superficie o lappare secondo specifica; sostituire la guarnizione; verificare il serraggio dei bulloni |

| Superficie eccessivamente liscia | Finitura speculare; basso attrito | Rilassamento per scorrimento; scivolamento della guarnizione; rischio di scoppio | Ripristinare la dentellatura/struttura controllata; confermare il tipo di guarnizione |

| Struttura errata / graffi | Graffi radiali attraverso la linea della guarnizione | Percorso di perdita anche con “Ra buono” | Sfumatura/riparazione; rilavorazione; protezione delle superfici durante la movimentazione |

Intervalli tipici di Ra per tipi comuni di facce di flangia

Le norme di settore specificano intervalli di Ra per garantire giunti tenuti.

La tabella seguente mostra i valori tipici di Ra comunemente utilizzati nella pratica per i tipi comuni di facce di flangia (i valori finali devono corrispondere al tipo di guarnizione e allo standard del progetto):

| Tipo di faccia della flangia | Intervallo tipico di Ra (µin) | Intervallo tipico di Ra (µm) |

|---|---|---|

| Raised Face (RF) | 125 – 250 | 3 – 6 |

| Faccia piana (FF) | 125 – 250 | 3 – 6 |

| Giunto ad anello (RTJ) | 63 – 125 | 1,6 – 3,2 |

Questi intervalli sono significativi solo se abbinati a: tipo di guarnizione (morbida, semimetallica, metallica), disposizione della superficie (spirale vs concentrica) e una procedura controllata di serraggio dei bulloni.

Problemi Comuni di Perdita Causati da Ra Incorretto

Un Ra della flangia incorretto può causare diversi problemi di perdita alla connessione della tubazione.

- Una superficie troppo ruvida crea valli di asperità che si comportano come microcanali di perdita, riducendo la pressione di contatto effettiva della guarnizione.

- Superfici eccessivamente lisce possono impedire un posizionamento stabile della guarnizione, aumentando il rilassamento per scorrimento e il rischio di espulsione sotto cicli di pressione/temperatura.

- Un Ra incoerente (o disposizione mista) sulla faccia di tenuta può amplificare la dispersione della coppia, producendo una compressione non uniforme della guarnizione.

Suggerimento: Verificare sempre la rugosità superficiale Ra della flangia (e lo stato della superficie) durante l'ispezione in ingresso e prima del montaggio—specialmente dopo sabbiatura, rivestimento o stoccaggio prolungato.

Caso sul campo (tipico): Un giunto RF Classe 600 ha superato i controlli dimensionali ma ha presentato perdite durante l'idroprova. Le letture del profilometro hanno mostrato Ra < 1,0 µm dopo una lappatura aggressiva, e la guarnizione a spirale ha mostrato segni di scorrimento. Azione correttiva: ripristinare una finitura dentellata controllata entro l'intervallo Ra del progetto, sostituire la guarnizione, lubrificare gli elementi di fissaggio e riserrare utilizzando uno schema incrociato a più passaggi con verifica.

Standard del settore e specifica Ra

Standard internazionali che definiscono la rugosità superficiale Ra delle flange

Gli standard internazionali stabiliscono linee guida chiare per la rugosità superficiale Ra delle flange per garantire prestazioni di tenuta.

Organizzazioni come ASME ed EN pubblicano requisiti per dimensioni delle flange, tipi di superficie e pratiche di serraggio. Le definizioni della trama superficiale sono gestite da standard di metrologia superficiale, e gli standard per flange vi fanno riferimento. Gli standard e documenti più citati includono:

- ASME B16.5: Definisce flange per tubazioni e raccordi flangiati; base ampiamente utilizzata per tipi di superficie e aspettative di accettazione.

- ASME PCC-1: Guida pratica per l'assemblaggio di giunti flangiati bullonati per contorno di pressione (BFJA), schemi di serraggio e pratiche di verifica.

- EN 1092-1: Norma europea per flange; include requisiti per la finitura superficiale e fa riferimento ai parametri di rugosità definiti dalle norme EN ISO sulla texture superficiale.

- Norme ISO sulla texture superficiale (ISO 4287/4288 legacy e serie ISO più recenti): Definiscono come Ra/Rz vengono calcolati e riportati, inclusi filtri/lunghezze di taglio e lunghezza di valutazione.

Nota: Le norme indicano “cosa specificare”; i risultati di tenuta alla perdita dipendono ancora dalla selezione della guarnizione e da un assemblaggio disciplinato.

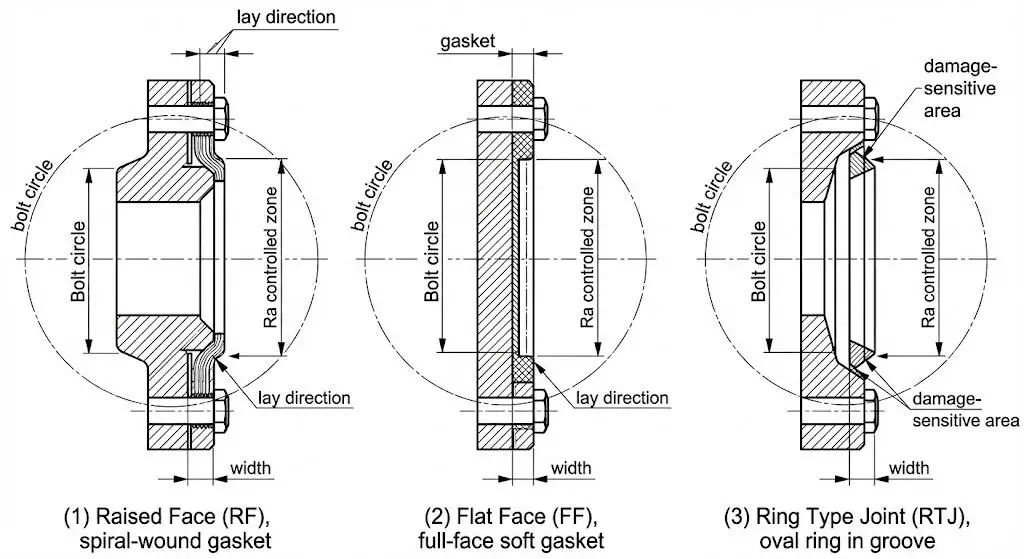

Requisiti Ra per flange RF, FF e RTJ

Ogni tipo di faccia flangiata richiede un intervallo Ra specifico per ridurre il rischio di perdite.

La tabella seguente riassume i valori Ra tipicamente utilizzati nella pratica per i tipi di flange comuni:

| Tipo di faccia della flangia | Intervallo Ra (µin) | Intervallo Ra (µm) | Applicazione tipica |

|---|---|---|---|

| Raised Face (RF) | 125–250 | 3–6 | Servizio di processo generale (dipende dalla guarnizione) |

| Faccia piana (FF) | 125–250 | 3–6 | Servizio a bassa pressione; comune con guarnizioni a faccia piena |

| Giunto ad anello (RTJ) | 63–125 | 1,6–3,2 | Giunti ad alta pressione / alta integrità (condizione della scanalatura per anello critica) |

Questi valori garantiscono una corretta posa della guarnizione e un comportamento prevedibile del rapporto coppia–precarico, a condizione che le facce della flangia siano integre e la procedura di serraggio dei bulloni sia controllata.

Specificare Ra nei fogli dati, nei disegni e negli ordini di acquisto

Una chiara specifica Ra nei documenti di progetto assicura che i produttori forniscano la finitura superficiale corretta per ogni interfaccia di tenuta.

Gli ingegneri devono includere: tipo di faccia (RF/FF/RTJ), tipo di lavorazione (spirale/fonografica o concentrica), intervallo Ra (e opzionalmente limite Rz) e la norma di riferimento. Una specifica tipica potrebbe essere:

Finitura della faccia della flangia: finitura zigrinata a spirale (fonografica), Ra 125–250 µin (3,2–6,3 µm),

secondo ASME B16.5; montaggio secondo ASME PCC-1.Se è necessario controllare la geometria della scanalatura, specificarla esplicitamente (il linguaggio tipico del settore fa riferimento al passo/profondità della dentellatura):

Opzionale (se richiesto): Geometria della dentatura secondo specifica di progetto (passo/profondità) e direzione di posa;

controllare Ra e Rz in almeno 3 posizioni per faccia di flangia.Suggerimento: indicare lo stesso requisito di rugosità superficiale (Ra) sul disegno, sulla scheda tecnica e sull'ordine di acquisto. La maggior parte delle controversie sulle perdite si verifica quando un documento riporta “finitura di magazzino” e un altro “125–250 AARH”.”

Misurazione della rugosità Ra delle flange nella pratica

Parametri di rugosità superficiale (Ra, Rz e altri) spiegati

Ra e Rz sono i parametri principali per valutare la qualità superficiale delle flange, ma non sono intercambiabili.

Ra (rugosità media aritmetica) fornisce una misura dell'ampiezza media. Rz (altezza a dieci punti) è più sensibile agli estremi (valli profonde o picchi alti) che spesso agiscono come percorsi di perdita. Nelle applicazioni di tenuta, monitorare anche l'ondulazione/pianità e la direzione della trama—perché un giunto può “superare Ra” e comunque perdere se la superficie presenta ondulazioni o danni radiali.

| Parametro | Definizione | Metodo di misurazione | Applicazione |

|---|---|---|---|

| Ra | Rugosità media di una superficie | Media complessiva delle asperità superficiali | Valutazione generale della qualità superficiale |

| Rz | Altezza a dieci punti delle irregolarità | Differenza tra i picchi più alti e le valli più basse | Identificazione di irregolarità superficiali estreme |

- Applicazioni di tenuta: Ra supporta una trama di tenuta controllata, mentre Rz aiuta a segnalare potenziali percorsi di perdita causati da graffi, vaiolature o segni di lavorazione aggressiva.

- Rivestimenti e sovrametalli: Ra influisce sull'adesione e sulla presa della guarnizione; Rz evidenzia se le punte schiacceranno i rivestimenti o taglieranno le facce della guarnizione.

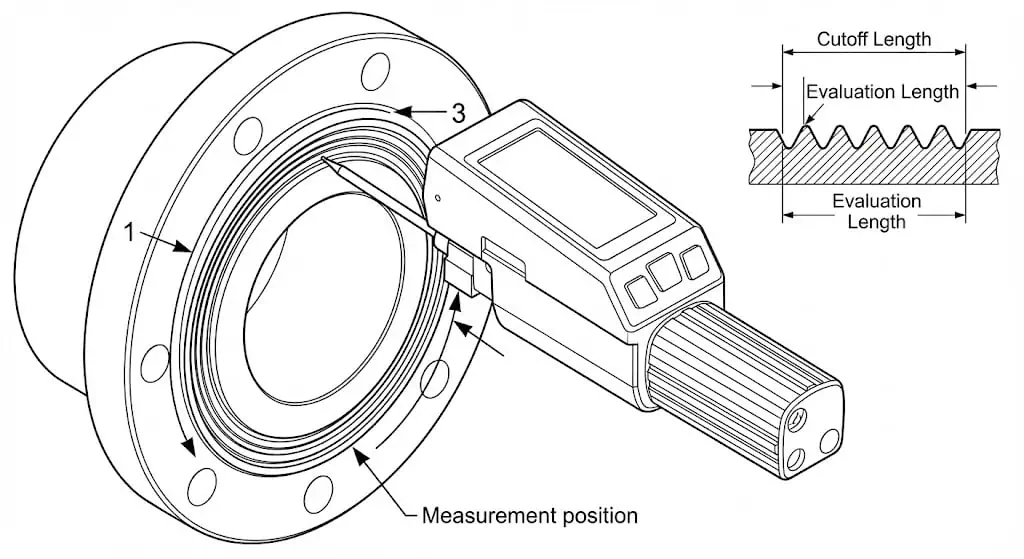

Strumenti e configurazioni di misurazione per facce di flange

Strumenti di precisione garantiscono una misurazione accurata della rugosità Ra della flangia e della trama della superficie.

I tecnici utilizzano tester di rugosità portatili, profilometri a stilo e sistemi ottici per misurare le finiture dentellate. Per risultati affidabili: pulire la superficie, evitare di misurare attraverso contaminazioni, allineare correttamente la traversata (tipicamente perpendicolare alla direzione della scanalatura) e registrare più letture lungo la fascia di contatto della guarnizione. Utilizzare campioni di riferimento calibrati e mantenere le impostazioni di taglio/filtro dello strumento coerenti con lo standard specificato.

Suggerimento: misurare in più punti attorno alla fascia di appoggio della guarnizione—non solo vicino ai fori dei bulloni. Danni locali nelle posizioni delle 3 e delle 9 sono un comune innesco di perdite dopo la movimentazione.

Frequenza di ispezione, piani di campionamento e criteri di accettazione

Routine di ispezione consistenti mantengono la qualità e prevengono i rischi di perdite.

La frequenza di ispezione deve riflettere il rischio: classe di pressione, tipo di guarnizione, servizio ciclico, esposizione alla corrosione e conseguenze di perdite. Un tipico piano di campionamento in officina controlla i primi/ultimi pezzi più campioni casuali; il servizio critico spesso richiede la verifica della faccia 100%. I criteri di accettazione devono definire l'intervallo di Ra, se Rz è controllato, dove sulla faccia misurare e cosa fare quando compaiono risultati fuori tolleranza.

- Documentare il tipo di strumento, le impostazioni di cutoff/filtro, la direzione di misurazione e le posizioni testate.

- Quando una lettura è fuori intervallo, richiedere segregazione, disposizione di rilavorazione (rifacitura/lappatura) e nuovo test prima del rilascio.

Caso sul campo (tipico): Un lotto di flange ha soddisfatto Ra in media, ma diversi pezzi avevano Rz elevato a causa di un inserto utensile usurato che ha lasciato segni periodici di vibrazione. Le giunzioni hanno perso durante la messa in servizio. Correzione preventiva: aggiungere limite Rz + controllo della vita utensile + controlli della faccia “minimo 3 punti” su ciascuna flangia nella banda della guarnizione.

Controllo di Ra nella produzione

Processi di lavorazione e finitura che impostano Ra

La lavorazione di precisione e la finitura determinano il Ra finale e la rugosità superficiale sulle facce delle flange.

I produttori utilizzano operazioni controllate di tornitura/facciatura per produrre scanalature a spirale (fonografiche) o concentriche nella banda di tenuta. La rettifica/lappatura può essere utilizzata per requisiti di tenuta speciali, ma la “finitura eccessiva” è una modalità di guasto nota se riduce la presa della guarnizione.

- La facciatura/tornitura su torni CNC produce una rugosità superficiale scanalata uniforme.

- Avanzamenti controllati e condizioni dell'utensile guidano Ra/Rz ripetibili (l'usura dell'utensile è una variabile nascosta importante).

- Una leggera lappatura può rimuovere danni minori da manipolazione, ma non dovrebbe cancellare la trama di serratura intenzionale a meno che la guarnizione/il sistema non sia progettato per questo.

| Tipo di finitura | Rugosità (Ra) | Applicazione/Note |

|---|---|---|

| Finitura serrata (a spirale o concentrica) | 125 – 500 µin (≈ 3,2 – 12,7 µm) | Comune per giunti guarniti; l'intervallo dipende dal tipo di guarnizione e dal servizio. Controllare la direzione della trama ed evitare graffi radiali. |

| “Finitura ”liscia” (controllata) | 125 – 250 µin (≈ 3,2 – 6,3 µm) | Spesso specificata per guarnizioni a spirale; offre un equilibrio tra tenuta e presa. |

| Superfici di appoggio RTJ (tipiche) | 63 – 125 µin (≈ 1,6 – 3,2 µm) | Giunti ad alta integrità; la condizione della scanalatura dell'anello e il controllo dei danni sono critici. |

Una finitura controllata non è “il più liscia possibile”. È “progettata quanto necessario” per generare una pressione di contatto e un attrito stabili della guarnizione durante il servizio.

Ottenere una Ra costante tra lotti e dimensioni

Il controllo del processo e l'ispezione mantengono la Ra costante tra le dimensioni dei flangiati e i lotti di produzione.

La coerenza richiede più di un singolo valore Ra: richiede il controllo della geometria dell'utensile, dell'avanzamento/velocità e di come la faccia è protetta dopo la lavorazione.

- Verificare l'andamento della dentellatura (spirale vs concentrica) e ispezionare la presenza di graffi trasversali nella fascia della guarnizione.

- Utilizzare coperture protettive e protezioni per le facce durante la movimentazione e la spedizione; molte “perdite misteriose” sono danni da spedizione.

- Le tolleranze di planarità devono essere specificate dai requisiti del disegno/progetto (non assumere che una tolleranza si adatti a tutte le dimensioni e classi).

| Aspetto chiave | Dettagli |

|---|---|

| Requisiti di finitura superficiale | La rugosità della faccia deve soddisfare i valori Ra (e Rz se richiesti) specificati nella zona di contatto della guarnizione. |

| Protezione della faccia | Proteggere le dentellature da urti, abrasione e corrosione durante lo stoccaggio e la spedizione. |

| Misure di controllo qualità | Ispezione dimensionale + verifica della trama superficiale + controlli visivi per danni. |

| Procedure di prova | Dipende dal progetto (ad es. PMI, NDE, prova idraulica); applicare secondo ITP e requisiti del cliente. |

Controllo qualità, MTR e ispezione di terza parte

I rapporti di prova del materiale (MTR) e l'ispezione di terza parte verificano che le flange soddisfino i requisiti specificati per materiale e finitura superficiale.

I certificati di prova del materiale devono tracciare il lotto di fusione e confermare la composizione chimica e le proprietà meccaniche rispetto allo standard del materiale specificato (ad esempio, i flangia in acciaio inossidabile fanno comunemente riferimento agli standard di forgiatura). L'ispezione di terza parte può convalidare: le letture della finitura superficiale, i risultati delle prove non distruttive, la marcatura/tracciabilità e la protezione dell'imballaggio per le superfici di tenuta.

Consiglio: Per servizi critici, richiedere: (1) rapporto sulla rugosità superficiale con posizioni/impostazioni di misurazione, (2) certificato di prova del materiale/certificato di ispezione e (3) foto che mostrino la protezione della superficie all'imballaggio.

Tecniche di tenuta per flangia a zero perdite

Corrispondenza del tipo di guarnizione alla rugosità superficiale della flangia

Selezionare la guarnizione giusta per l'applicazione garantisce integrità della tenuta all'interfaccia.

- La finitura della superficie della flangia (Ra + direzione della lavorazione) influisce direttamente sull'efficacia della tenuta della guarnizione, specialmente in condizioni di alta pressione e carichi ciclici.

- Le guarnizioni metalliche e i giunti ad alta integrità richiedono generalmente un controllo migliore delle condizioni superficiali (scanalatura/sede senza danni) e un montaggio disciplinato.

- Le guarnizioni semimetalliche e non metalliche possono tollerare un intervallo di rugosità più ampio, ma falliscono comunque se la superficie è danneggiata, disallineata o montata in modo scorretto.

- Confermare sempre le raccomandazioni del produttore della guarnizione per la finitura superficiale e lo stress di assestamento, quindi allineare di conseguenza la finitura della flangia e la procedura di serraggio dei bulloni.

Caso sul campo (tipico): Una giunzione FF a bassa pressione ha gocciolato in modo intermittente dopo cicli termici. La faccia presentava una leggera corrosione per vaiolatura (Rz elevato) e la guarnizione era stata riutilizzata. Azione correttiva: sostituire la guarnizione, rifinire/riparare la faccia (o rifacciare se necessario), proteggere le facce dalla corrosione durante lo spegnimento e ricontrollare il precarico dei bulloni dopo il primo ciclo termico se la procedura lo consente.

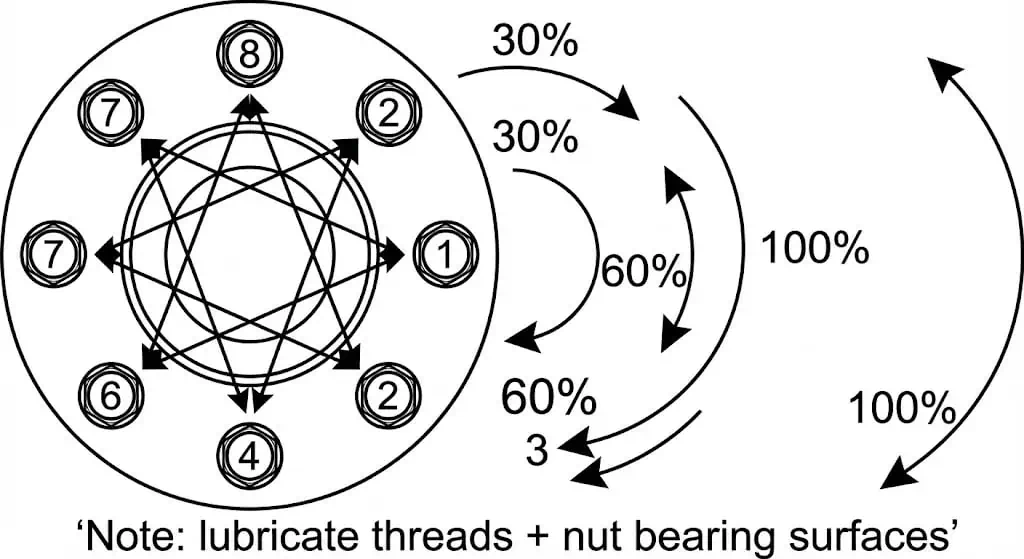

Coppia di serraggio dei bulloni, lubrificazione e sequenze di serraggio

Applicare una coppia di serraggio costante e una lubrificazione adeguata riduce le perdite e supporta un precarico stabile della giunzione.

| Raccomandazione | Descrizione |

|---|---|

| Sequenza di serraggio | Utilizzare un approccio di serraggio controllato a più passaggi (ad esempio, 30% TP3T, 60% TP3T, 100% TP3T) con un pattern incrociato e un passaggio finale circolare. |

| Finitura superficiale | Mantenere la finitura superficiale della flangia entro l'intervallo Ra appropriato per la guarnizione (comunemente 125–250 µin per molte giunzioni RF). |

| Lubrificazione | Applicare un lubrificante compatibile sulle filettature e sulle superfici di appoggio dei dadi per ridurre la dispersione dell'attrito e migliorare la ripetibilità del precarico. |

- Linee guida per l'assemblaggio come ASME PCC-1 viene ampiamente utilizzato per standardizzare le modalità di serraggio e le pratiche di verifica per i giunti di tenuta in pressione.

- La lubrificazione influisce sulla conversione coppia–precarico; l'uso di un lubrificante errato (o la miscelazione di lubrificanti) può causare una grande variazione del precarico a parità di coppia.

Migliori Pratiche di Montaggio per Sistemi ad Alta Pressione

Seguire pratiche di montaggio disciplinate riduce il rischio di perdite e migliora l'affidabilità del sistema.

- Formare il personale di montaggio sull'integrità dei giunti: gestione delle guarnizioni, ispezione delle superfici, lubrificazione dei bulloni e verifica del serraggio.

- Pulire le superfici dei flangiati e gli elementi di fissaggio; rimuovere detriti, vernice, schizzi di saldatura e prodotti di corrosione dalla zona della guarnizione.

- Allineare i flangiati per evitare carichi laterali sulla guarnizione; correggere le sollecitazioni della tubazione prima del serraggio.

- Utilizzare utensili tarati e sequenze di serraggio documentate; registrare i passaggi di coppia/angolo se richiesto dalla procedura.

- Eseguire test di pressione e tenuta appropriati per il servizio prima della messa in funzione.

Evitare Errori Comuni di Installazione e Manipolazione

Prevenire gli errori di installazione protegge le dentellature e la fascia di tenuta, garantendo prestazioni stagne.

| Tipo di errore | Descrizione |

|---|---|

| Selezione errata della guarnizione | Utilizzare la guarnizione sbagliata (o riutilizzare le guarnizioni) può compromettere la tenuta e la stabilità del precarico. |

| Preparazione superficiale inadeguata | Superfici sporche, verniciate, corrose o danneggiate creano percorsi di perdita nella fascia della guarnizione. |

| Disallineamento | Flange non centrate introducono carichi di flessione e compressione non uniforme della guarnizione. |

| Applicazione errata della coppia | Serraggio in un'unica passata o attrito non controllato porta a precarico non uniforme e perdite. |

| Materiali incompatibili | La corrosione, il grippaggio o l'incompatibilità termica possono degradare il giunto nel tempo. |

- Corrosione per vaiolatura e la contaminazione sono cause comuni di perdite; spesso si manifestano come elevata rugosità Rz o danni visibili sulla faccia.

- Utilizzare la guarnizione corretta e mantenere le facce dei flangia pulite e integre è essenziale per una tenuta affidabile.

Risoluzione dei problemi di perdite legate alla rugosità Ra

Diagnosticare se la rugosità Ra è la causa principale

Gli ingegneri determinano se la trama superficiale è la causa principale utilizzando metodi diagnostici mirati.

Un approccio sistematico separa i “problemi di finitura” dai “problemi di montaggio”. La tabella seguente illustra osservazioni comuni durante l'installazione e l'ispezione:

| Metodo diagnostico | Descrizione |

|---|---|

| Ispezione visiva | Esaminare la banda della guarnizione per graffi (soprattutto radiali), vaiolature, danni al rivestimento e impronte di detriti. |

| Misura della rugosità superficiale | Misurare Ra (e Rz se richiesto) utilizzando impostazioni di taglio/filtro consistenti e più posizioni. |

| Tecniche di replicazione | Creare un'impronta per la revisione microscopica quando si sospettano vaiolature/graffi difficili da vedere. |

Suggerimento: Se la guarnizione mostra schiacciamento irregolare o lucidatura, sospettare prima disallineamento o dispersione del precarico—poi confermare lo stato della superficie con la misurazione.

Opzioni di riparazione per superfici di flangia danneggiate o eccessivamente ruvide

Riparare una superficie di flangia danneggiata ripristina l'integrità della tenuta e aiuta a prevenire perdite ripetute.

Gli ingegneri scelgono tra diversi metodi collaudati:

- Servizi di riparazione rapidi ed economici possono utilizzare materiali compositi polimerici per ricostruire la superficie della flangia e isolare metalli dissimili.

- La lavorazione/lappatura in-situ può minimizzare i tempi di fermo ed evitare lavori a caldo, se consentito dalle norme di sicurezza del sito.

- Per danni gravi, potrebbe essere necessario sostituire o ricostruire per saldatura e poi ri-macchinare.

- Rimuovere la flangia corrotta e saldarne una nuova (quando il progetto/il codice lo consente).

- Macchinare la faccia di tenuta o la sede per l'anello in loco entro tolleranza.

- Aggiungere materiale tramite ricostruzione per saldatura controllata, quindi macchinare la faccia di tenuta.

- Applicare materiali di riparazione in composito polimerico qualificati per ripristinare la banda di tenuta.

Quando ri-macchinare, lappare o sostituire la flangia

Gli ingegneri ri-macchinano, lappano o sostituiscono una flangia quando la banda di tenuta non può soddisfare le specifiche o i danni creano percorsi di perdita.

La corrosione e i danni da manipolazione possono aumentare Rz e creare discontinuità che nessuna guarnizione può superare in modo affidabile. La ri-facciatura ripristina la rugosità e la gamma di serigrafia previste; la sostituzione è necessaria quando i difetti sono troppo profondi, la geometria della sede è compromessa o le riparazioni non possono soddisfare i criteri di accettazione del progetto.

Manutenzione preventiva e intervalli di re-ispezione

La manutenzione preventiva regolare e la re-ispezione programmata aiutano a evitare perdite impreviste.

Le squadre devono ispezionare le facce per corrosione e danni, verificare la rugosità superficiale dove critica e proteggere le facce durante lo spegnimento/immagazzinamento. L'intervallo dipende dalla pressione, dal ciclo termico, dal mezzo (ad es., H2S umido, cloruri, idrogeno) e dall'ambiente esterno.

Nota: “Buona Ra all'acquisto” non garantisce “buona Ra al montaggio”. La corrosione in magazzino e la manipolazione sono cause comuni di degrado.

Checklist pratiche per Ra e suggerimenti ingegneristici

Checklist pre-fabbricazione Ra per ingegneri e acquirenti

Una checklist pre-fabbricazione aiuta a garantire che ogni flangia sia pronta a sigillare prima di lasciare la fabbrica.

Gli ingegneri e gli acquirenti devono verificare i seguenti elementi per ridurre il rischio di perdite in sito:

| Elemento | Descrizione |

|---|---|

| Rapporto finitura faccia | Ra (e Rz se richiesto), posizioni misurate, impostazioni strumento (cutoff/filtro), criteri di accettazione. |

| Condizione faccia | Nessun graffio radiale attraverso la fascia della guarnizione; nessuna vaiolatura; copertura protettiva installata. |

| MTR / certificato | Tracciabilità del lotto/calore; composizione chimica + proprietà meccaniche secondo lo standard del materiale specificato. |

| NDE (se richiesto) | NDE specifico per il progetto come PT/MT/UT/RT secondo ITP. |

| Marcatura e tracciabilità | Marcatura/stampaggio corretto; corrisponde alla documentazione; protetto dalla corrosione. |

| Imballaggio | Superfici di tenuta protette da urti e corrosione durante spedizione/magazzinaggio. |

Suggerimento: Se l'ordine di acquisto non definisce come e dove misurare Ra, aggiungerlo. “Ra 3,2–6,3 µm” senza dettagli di misurazione è un fattore ricorrente di controversie.

Lista di controllo per installazione e messa in servizio in cantiere

L'installazione e la messa in servizio corrette proteggono la fascia di tenuta e mantengono l'integrità del giunto.

I team dovrebbero seguire questi passaggi:

- Ispezionare le facce della flangia per danni, corrosione, eccesso di verniciatura e contaminazione.

- Misurare Ra (e Rz se richiesto) quando il servizio è critico o le facce sono state rilavorate.

- Pulire le superfici di contatto e gli elementi di fissaggio; verificare che la lubrificazione sia conforme alla procedura.

- Selezionare il tipo corretto di guarnizione e verificare che sia nuova e non danneggiata.

- Applicare un serraggio controllato in più passaggi utilizzando la sequenza documentata.

- Eseguire test di pressione e ispezionare per perdite prima della messa in servizio.

Nota: Registrare il metodo di serraggio utilizzato (coppia, angolo, tensionamento idraulico) e la lubrificazione. Questi dati sono preziosi per la risoluzione dei problemi in seguito.

Collaborare con SUNHY per la fornitura di flange con Ra controllato

Collaborare con Sunhy garantisce un controllo prevedibile della finitura superficiale e una documentazione completa per la fornitura di flange ingegnerizzate.

Sunhy utilizza la lavorazione CNC per produrre finiture dentellate controllate e fornisce tracciabilità e documentazione di ispezione come richiesto dalle specifiche del progetto. Per servizi critici, gli acquirenti possono richiedere rapporti sulla rugosità superficiale (Ra/Rz), conferma dell'imballaggio protettivo e supporto per ispezioni di terze parti.

L'obiettivo di Sunhy non è la “levigatezza di marketing”, ma superfici di tenuta controllate e documentate che corrispondano alla guarnizione e alla procedura di assemblaggio.

Padroneggiare la rugosità superficiale (Ra) delle flange migliora le prestazioni di tenuta in sistemi ad alta pressione.

Le fasi chiave includono:

- Comprendere che i giunti tenuti richiedono una pressione di contatto della guarnizione sufficiente e uniforme per bloccare i percorsi di perdita.

- Riconoscere che l'integrità del giunto dipende sia dalle condizioni della superficie che dalla coerenza del precarico dei bulloni.

- Identificare e controllare i veri fattori di guasto: danni, orientamento errato, dispersione della coppia e corrosione—spesso più della sola rugosità superficiale (Ra).

Produzione di qualità e pratiche di verifica misurabili supportano l'affidabilità a lungo termine.

Tracciabilità del materiale, finitura superficiale controllata e assemblaggio disciplinato riducono il rischio di perdite in servizi impegnativi.

Una lista di controllo pratica per giunzioni a tenuta include:

| Voce della lista di controllo | Descrizione |

|---|---|

| Specifica chiara | Tipo di faccia + rugosità superficiale (lay) + Ra/Rz (se richiesto) + metodo di misurazione + punti di accettazione. |

| Protezione dalla corrosione | Proteggere le facce durante lo stoccaggio; mantenere i coprifaccia; evitare umidità e contaminazione da cloruri. |

| Assemblaggio controllato | Utilizzare un metodo di serraggio documentato (serraggio a più passi, controllo della lubrificazione, verifica). |

Ispezione continua e aderenza a standard come ASME PCC-1 garantire l'integrità ripetibile del giunto e ridurre il rischio di perdite nel ciclo di vita.

FAQ

Qual è il valore Ra ideale per una finitura fonografica su una flangia?

L'intervallo ideale di rugosità Ra per una finitura fonografica (serie a spirale) è comunemente compreso tra 125 e 250 µin (3,2–6,3 µm) per molti giunti con guarnizione a faccia rialzata.

La selezione finale deve corrispondere al tipo di guarnizione e al servizio: le guarnizioni più morbide possono richiedere una texture diversa, e i giunti ad alta integrità spesso necessitano di un controllo più rigoroso dei danni, della direzione delle scanalature e della procedura di serraggio dei bulloni.

Come migliorano le dentellature concentriche la tenuta della guarnizione?

Serrature concentriche forniscono una direzione controllata delle scanalature che aumenta l'attrito e stabilizza l'assestamento della guarnizione.

Possono ridurre lo scorrimento della guarnizione e aiutare a mantenere la pressione di contatto—a condizione che la faccia sia integra e il giunto sia assemblato con un precarico uniforme.

Perché Sunhy misura sia Ra che Rz sulle facce dei flangiati?

Misurare sia Ra che Rz riduce i “falsi positivi”.”

Ra controlla la texture media, mentre Rz è più sensibile a graffi profondi, vaiolature e picchi estremi che spesso causano micro-percorsi di perdita.

Quali strumenti verificano la rugosità Ra sulle flange in acciaio inossidabile?

I tester di rugosità portatili, i profilometri a stilo e i sistemi ottici sono comunemente utilizzati.

Per risultati attendibili, registrare le impostazioni dello strumento (cutoff/filtro), misurare più punti nella fascia della guarnizione e confermare la direzione di scansione rispetto alla direzione delle scanalature.

Quando gli ingegneri devono rilavorare la faccia di una flangia?

Rifare la lavorazione (o sostituire) quando la banda di tenuta non soddisfa le specifiche o i danni creano percorsi di perdita.

I fattori scatenanti tipici includono valori Ra/Rz fuori tolleranza, graffi radiali sulla banda della guarnizione, corrosione per vaiolatura o geometria compromessa della sede RTJ.