Raccordi per tubi vs flange si riducono a una domanda pratica: serve un giunto permanente o un giunto che si possa aprire e rifare in sicurezza su richiesta? I raccordi per tubi (saldati a testa, a bicchiere, filettati o speciali) sono il cavallo di battaglia per cambi di geometria permanenti—cambi di direzione, diramazioni, riduzioni—specialmente dove vibrazioni, cicli termici e accesso limitato rendono costosa la modifica. Le flange sono la scelta giusta quando il sistema necessita di accesso pianificato (rimozione pompa, pulizia filtro, porte d'ispezione), aggiornamenti modulari o manutenzione periodica richiesta da norme.

La pressione nominale, la temperatura, la compatibilità del fluido e la procedura di montaggio guidano la decisione. Le norme definiscono cosa significa realmente “nominale”: ASME B16.9 copre raccordi per saldatura a testa lavorati a caldo di fabbrica, ASME B16.11 copre raccordi filettati e a bicchiere forgiati, e ASME B16.5 copre flange per tubi e raccordi flangiati (dimensioni e classi per gruppo materiale). Per dispositivi di isolamento operativo installati tra flange, ASME B16.48 copre i ciechi di linea. (La dimensione del mercato è un contesto commerciale—non una base di progettazione. Se serve il riferimento di mercato, la cifra del mercato flange citata qui proviene da Grand View Research.)

Panoramica sui raccordi per tubi

Definizione e funzione

I raccordi per tubi sono i componenti utilizzati per collegare, adattare e dirigere il flusso in un sistema di tubazioni—tratti rettilinei, cambi di direzione, transizioni di diametro e connessioni di diramazione. In campo, i raccordi decidono anche quanto una linea sarà ispezionabile e riparabile. Un gomito a saldatura a testa in una rastrelliera è “installato e dimenticato” se saldatura e ispezione sono controllate; un adattatore filettato in una skid vibrante è un candidato noto a perdite a meno che il tipo di giunto e il metodo di tenuta non corrispondano al servizio.

Suggerimento: Considerare il tipo di giunto come parte dell'analisi dei rischi. Lo stesso “raccordo” nominale si comporta in modo molto diverso a seconda che sia a giunto testa a testa, a giunto a bicchiere, filettato o a compressione—specialmente in condizioni di vibrazione, cicli termici o mezzi corrosivi.

- Creare modifiche permanenti della geometria (curve, tee, riduttori, tappi) con dimensioni e tolleranze standardizzate

- Adattare tra sistemi di connessione (da saldato a filettato, da metrico a pollici, derivazioni per strumentazione)

- Controllare e isolare il flusso quando integrato con valvole, filtri e collettori per strumentazione

Tipi comuni

Troverete diverse famiglie di raccordi, ciascuna con un caso d'uso “più adatto”. Quando specificate i raccordi, indicate sia la geometria che il tipo di connessione finale. È qui che iniziano la maggior parte dei problemi in campo.

- Curve: Cambiano la direzione del flusso (raggio lungo vs raggio corto influisce sul layout e sulla perdita di carico)

- Tee: Creano connessioni di derivazione (il rinforzo della derivazione deve rispettare il codice e lo spessore)

- Giunzioni: Uniscono due tubi insieme (spesso utilizzate in servizi di utilità filettati)

- Riduttori: Collegano tubi di diametri diversi (verificare eccentrici vs concentrici per drenaggio e aspirazione pompa)

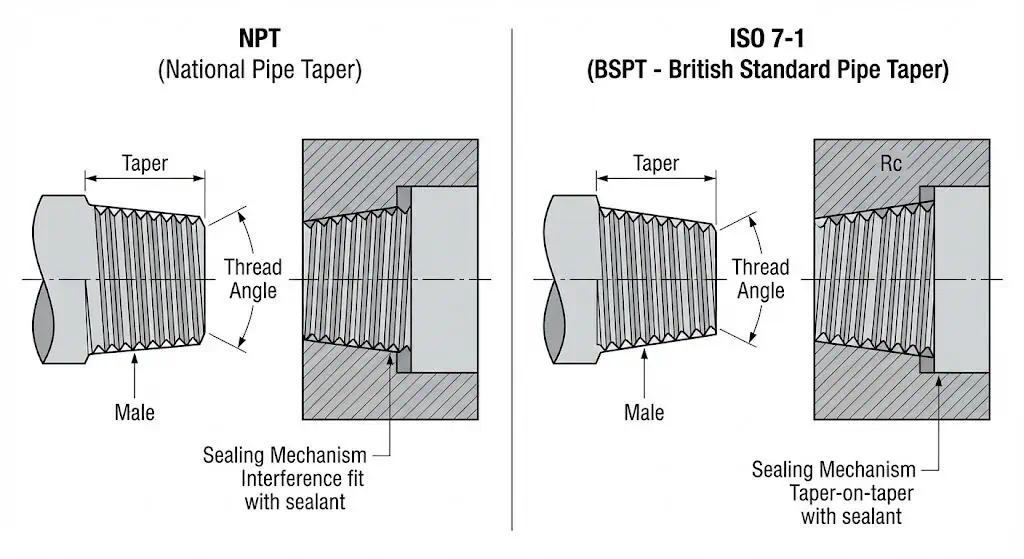

- Adattatori: Transizione tra diversi tipi di connessione (gli standard di filettatura sono importanti—NPT vs BSPT/ISO 7-1 non sono intercambiabili)

- Cappucci: Sigillano l'estremità di un tubo (considerare l'accesso futuro: cappuccio vs flangia cieca vs tappo di linea)

- Sedili per diramazioni: Aggiungono diramazioni senza perdita di pressione (verificare il rinforzo e i dettagli di saldatura)

- Morsetti per tubi: Supportano e fissano i tubi (la progettazione del supporto controlla vibrazioni e fatica alle giunzioni)

Nota: “Alta pressione” non è un'etichetta—è una condizione di progetto. In pratica, i sistemi a saldatura testa a testa e a saldatura a bicchiere eseguiti correttamente sono utilizzati per servizi gravosi più spesso delle giunzioni filettate perché il meccanismo di tenuta non dipende dall'interferenza della filettatura o dal sigillante.

Casi d'uso migliori

I raccordi per tubi funzionano meglio dove si desidera un layout permanente e compatto e non si prevede di aprire la giunzione durante la manutenzione di routine. Esempi tipici includono linee di servizio ad alta temperatura, collettori di processo e rastrelliere di tubi dense dove l'accesso ai bulloni è limitato.

- Tubazioni di processo negli impianti chimici e petrolchimici (fabbricazione/controllo conforme ai codici)

- Banche idrauliche e pneumatiche dove il percorso è stretto e la gestione delle vibrazioni è critica

- Sistemi di scambio termico, evaporazione e distillazione dove l'isolamento e la dilatazione termica richiedono layout saldati compatti

- Derivazioni per strumentazione e pannelli analizzatori dove la classe di tenuta e la manutenibilità devono essere bilanciate

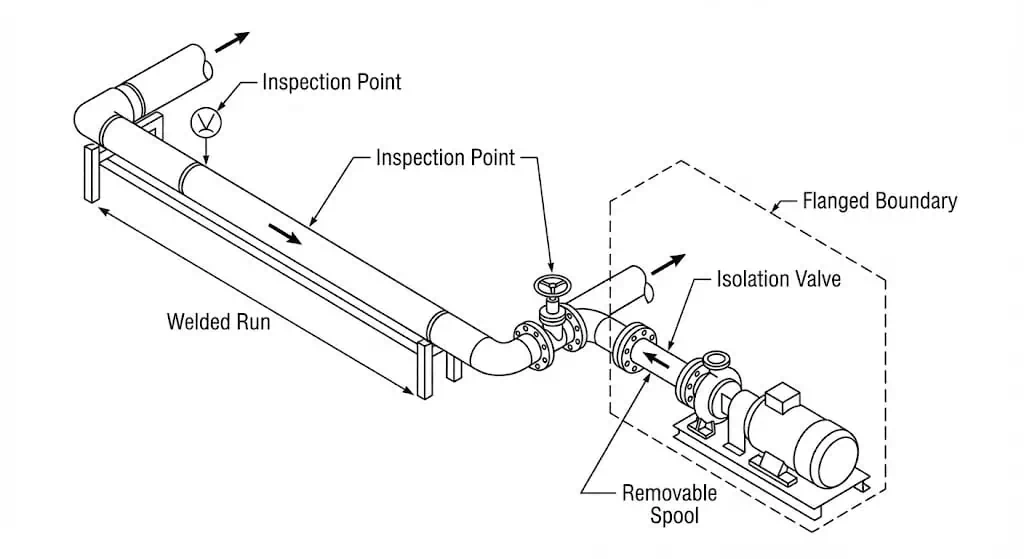

Dovresti scegliere raccordi per tubazioni quando il tuo sistema necessita di percorsi compatti, meno “punti di interruzione” e qualità di fabbricazione controllata. Se il sistema verrà aperto frequentemente (pulizia dei filtri, interruzioni CIP/SIP, estrazioni pompe), pianifica interfacce flangiate o con giunti igienici al confine di manutenzione invece di forzare ripetute riparazioni con taglio e risaldatura.

Esempio sul campo (risoluzione problemi di perdite): Un'unità di potenza idraulica vibrante mostrava infiltrazioni ricorrenti a un riduttore filettato vicino allo scarico della pompa. La causa principale era un disallineamento tra forma della filettatura/metodo di tenuta e vibrazione: il sigillante si è polimerizzato in modo non uniforme, poi il micromovimento ha aperto un percorso di perdita elicoidale. L'azione correttiva è stata spostare la transizione lontano dalla fonte di vibrazione e convertire il giunto in un tratto saldato con una flangia di servizio al confine della pompa, così la manutenzione è rimasta “bulloni-e-guarnizione”, non “filettature-e-speranza”.”

Materiali e Normative (Breve)

Selezionare il materiale e la norma giusti è ciò che rende il raccordo “controllabile” e “verificabile”, non solo “installato”.” Le norme seguenti definiscono dimensioni, tolleranze, marcatura e (ove applicabile) regole di classificazione per le categorie comuni di raccordi.

| Standard | Descrizione |

|---|---|

| ASME B16.9 | Dimensioni complessive, tolleranze, classificazioni, prove e marcatura per raccordi per saldatura a testa realizzati in fabbrica |

| ASME B16.11 | Classificazioni, dimensioni, tolleranze, marcatura e requisiti dei materiali per raccordi filettati e per saldatura a bicchiere forgiati |

| ASTM A105/A105M | Forgiati in acciaio al carbonio per applicazioni di tubazione (comunemente utilizzati per componenti forgiati in sistemi di tubazione in acciaio al carbonio) |

| ASTM A403/A403M | Raccordi in acciaio inossidabile austenitico lavorato (base comune per le specifiche dei materiali dei raccordi in acciaio inossidabile 304/316) |

| ISO 7-1 (concetto di filettatura) | Filettature per tubi destinate a giunti tenuti alla pressione realizzati sulle filettature (non mescolare con NPT/BSPP senza un progetto di tenuta verificato) |

Nel confronto tra raccordi per tubi e flange, i raccordi sono solitamente la prima scelta per percorsi permanenti e sistemi compatti, a condizione che la qualità della fabbricazione, l'accesso per l'ispezione e i requisiti normativi siano pianificati in anticipo.

Panoramica sulle flange

Definizione e funzione

Si utilizzano le flange per creare un'interfaccia bullonata tra tubi, valvole, pompe, scambiatori di calore e altre apparecchiature. Il valore ingegneristico non è la “resistenza”—è l'accesso ripetibile. Un giunto flangiato offre una sede della guarnizione definita, un modello di bullonatura e dimensioni standardizzate, consentendo di aprire il sistema, manutenere le apparecchiature e ripristinare la tenuta senza tagliare.

Funzioni chiave delle flange nei sistemi di tubazioni modulari:

- Fornire interfacce standardizzate (dimensioni, facciata, modelli di bullonatura per classe e dimensione)

- Consentire la rimozione delle apparecchiature (pompe, filtri, valvole di controllo) senza tagliare la tubazione

- Supportare dispositivi di isolamento (spade/spettacoli ciechi/tappi di linea) dove le operazioni richiedono un isolamento positivo

- Accogliere confini per ispezione e pulizia nei servizi igienici (se specificato)

- Ripristinare il servizio più rapidamente dopo la manutenzione—se selezione della guarnizione e serraggio dei bulloni sono controllati

Tipi di flange

Troverai diversi tipi di flange, ciascuno progettato per un profilo di sollecitazione/installazione specifico. Non scegliere in base al “tipo più diffuso”—scegli in base al percorso del carico, all'accesso per l'ispezione e alla frequenza di manutenzione prevista.

- Flangia a collare saldato: Ottima per servizi ad alta sollecitazione; il mozzo conico aiuta a ridurre le sollecitazioni di flessione alla saldatura.

- Flangia a scorrimento: Più facile da montare; comunemente usata dove le sollecitazioni sono inferiori e l'accesso è buono (verificare i dettagli di saldatura e i requisiti di ispezione).

- Flangia cieca: Chiude l'estremità di un tubo o di un ugello; utilizzata per isolamento, confini di prova di pressione e future connessioni.

- Flangia a innesto per saldatura: Utilizzata in tubazioni di piccolo diametro e ad alta pressione; prestare attenzione al rischio di corrosione per fessura e alle restrizioni normative per determinati servizi.

- Flangia a giunto a manicotto: Ruota per l'allineamento; comunemente utilizzata con un'estremità cieca quando è richiesta una frequente smontabilità o flessibilità di allineamento.

Suggerimento: Se prevedi manutenzioni ripetute, specifica il giunto come un “sistema”: standard della flangia + facciata + standard della guarnizione + gradi di bulloni/dadi + procedura di serraggio. È così che controlli il rischio di perdite, non solo dal tipo di flangia.

Applicazioni ideali

Dovresti scegliere le flange quando il tuo sistema richiede accesso di routine, aggiornamenti pianificati o limiti di pulizia/controllo validati. Sono comuni alle bocche delle apparecchiature, ai tratti rimovibili e ai punti di isolamento.

| Tipo di applicazione | Descrizione |

|---|---|

| Trasferimento di fluidi | Flange ASME B16.5 Collegare le tubazioni a valvole, pompe e apparecchiature con dimensioni e classificazioni standardizzate. |

| Miscelazione chimica | I raccordi removibili e le connessioni delle apparecchiature consentono l'ispezione, la pulizia e la sostituzione della tenuta senza tagliare la linea. |

| Sistemi Water-for-Injection (WFI) | Quando è specificato un design igienico, le interfacce sono spesso selezionate per supportare la pulibilità, l'ispezione e la documentazione (ad esempio, secondo le linee guida ASME BPE). |

- Le flange in acciaio inossidabile (ad esempio, i gradi comuni 304/316) sono selezionate dove sono richieste resistenza alla corrosione e pulibilità—la selezione finale del materiale deve corrispondere al livello di cloruri, alla temperatura e alla chimica di pulizia.

- Il tipo di faccia e la selezione della guarnizione controllano le prestazioni di tenuta molto più del “marchio”. Utilizzare uno standard per guarnizioni (ad esempio, guarnizioni metalliche secondo ASME B16.20) dove applicabile e abbinare la faccia al design della guarnizione.

- Per un isolamento operativo positivo tra le flange, utilizzare uno standard per piastre cieche operative (ASME B16.48) anziché piastre improvvisate.

Materiali e Normative (Breve)

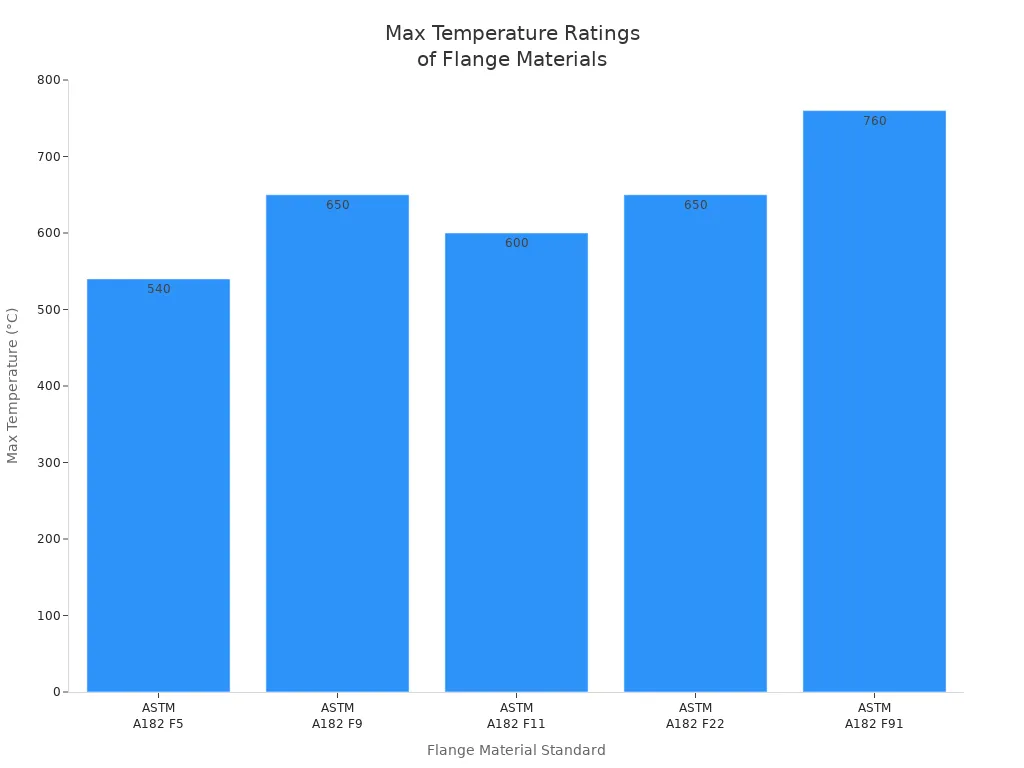

È necessario selezionare i materiali e le classificazioni delle flange in base a temperatura, pressione, meccanismo di corrosione e limiti di codice. La classificazione pressione–temperatura non è un singolo numero; cambia con la temperatura e dipende dal gruppo di materiale nello standard.

| Nome del materiale della flangia | Composizione chimica/Caratteristiche | Ambiente applicabile | Area di applicazione |

|---|---|---|---|

| ASTM A182 F5 | Acciaio legato Cr-Mo; scelto per resistenza a temperature elevate e resistenza all'ossidazione rispetto all'acciaio al carbonio semplice | Servizi a temperature elevate (confermare la tensione ammissibile e la classe della flangia in base alla temperatura) | Olio, chimico, energia |

| ASTM A182 F9 | Lega con cromo più elevato; utilizzata dove sono richieste resistenza all'ossidazione e capacità termica | Servizi a temperature elevate (la classificazione si riduce con la temperatura; verificare nelle tabelle standard) | Generazione di energia, apparecchiature chimiche |

| ASTM A182 F11 | Lega Cr-Mo; comune per tubazioni a temperature moderate-elevate | Servizi a temperatura elevata con requisiti controllati di saldatura/trattamento termico | Petrolio, gas naturale, chimico |

| ASTM A182 F22 | Leghe Cr-Mo; ampiamente utilizzate in linee di vapore e processo ad alta temperatura | Servizi a temperatura elevata (utilizzare le classificazioni pressione–temperatura per il gruppo di materiale specifico) | Petrolio, gas naturale, energia |

| ASTM A182 F91 | Leghe Cr-Mo-V ad alta resistenza; richiedono controlli rigorosi di trattamento termico e saldatura | Servizi critici e vapore ad alta temperatura dove la resistenza allo scorrimento viscoso è un fattore di progettazione | Potenza e processo ad alta temperatura |

Verifica della realtà ingegneristica: “Le dichiarazioni di ”temperatura massima” sono prive di significato senza il contesto del codice. Utilizzare le tabelle di pressione–temperatura ASME B16.5 per il gruppo di materiale selezionato e verificare i limiti di tensione ammissibile/creep nel proprio codice di tubazioni (ad esempio, ASME B31.3) per il caso di progetto e la tolleranza alla corrosione.

Quando si confrontano raccordi per tubi e flange, le flange offrono accessibilità pianificata—a condizione di controllare la selezione della guarnizione e l'assemblaggio del giunto bullonato.

Raccordi per tubi vs Flange: confronto diretto

Tabella dei casi d'uso

Si dovrebbero scegliere raccordi per tubi per layout compatti e permanenti e flange per accesso pianificato e modularità. La tabella seguente riflette l'intento ingegneristico tipico—non sostituisce la progettazione secondo codice e la revisione dei rischi.

| Caratteristica/Scenario | Raccordi per tubi | Flange |

|---|---|---|

| Tipo di connessione | Permanente (saldatura a testa / saldatura a bicchiere) o semipermanente (filettato/compressione) | Giunto bullonato smontabile con superfici di tenuta guarnite |

| Ideale per | Percorsi densi, modifiche permanenti della geometria, minimizzazione dei punti di rottura | Interfacce delle apparecchiature, limiti di ispezione/pulizia, tratti modulari |

| Settori tipici | Tubazioni di processo, idraulica, servizi | Petrolio e gas, trattamento delle acque, farmaceutico/bioprocesso (ove specificato) |

| Frequenza di manutenzione | Basso nel giunto stesso (se la fabbricazione/l'ispezione sono controllate) | Più alto nei giunti con guarnizione (la politica di ispezione/riserraggio dipende dal servizio e dalla procedura) |

| Modifiche del sistema | Richiede taglio/saldatura per modifiche importanti | La sostituzione dei tratti e la rimozione delle apparecchiature sono più veloci se l'accesso è progettato |

Suggerimento: Posizionare le flange dove si prevede manutenzione. Mantenere i raccordi saldati dove si desidera affidabilità e punti di perdita minimi. Mescolare i due senza un piano di delimitazione di solito crea il peggio di entrambi i mondi.

Stile di connessione e prestazioni di tenuta

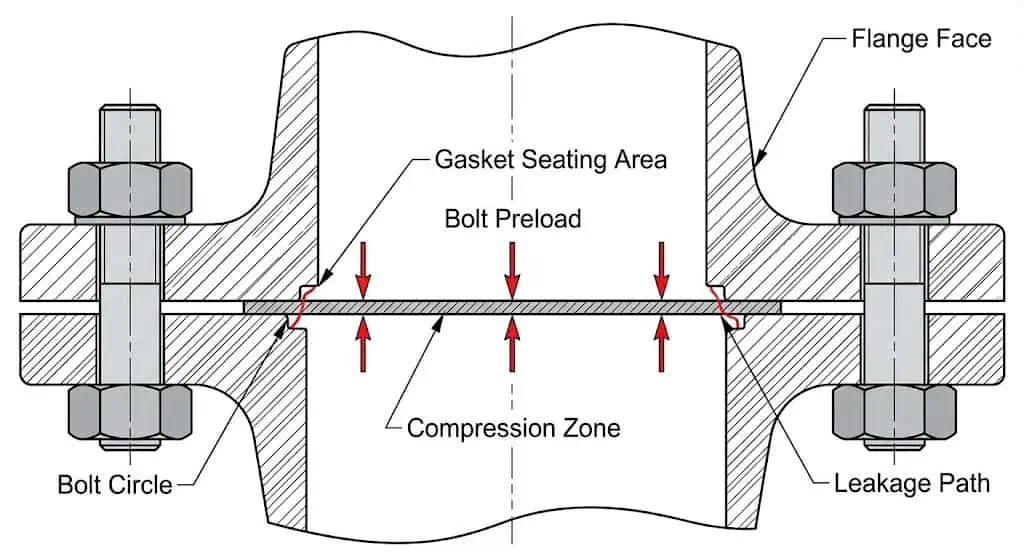

Le prestazioni di tenuta dipendono dal meccanismo di tenuta. I giunti saldati a testa si basano sull'integrità della saldatura e sull'ispezione. I giunti flangiati si basano sulla compressione della guarnizione e sul controllo del carico dei bulloni. Entrambi possono essere a tenuta stagna; entrambi possono perdere se si ignora la modalità di guasto.

- Raccordi saldati: la tenuta stagna dipende dalla procedura di saldatura, dall'accostamento e dai requisiti di esame/test (tipicamente gestiti secondo un codice di tubazioni come ASME B31.3).

- Giunti flangiati: la tenuta stagna dipende dalle condizioni della faccia, dal tipo di guarnizione, dalla classe del bullone, dalla lubrificazione e dalla sequenza di serraggio—ASME PCC-1 fornisce linee guida BFJA per i giunti di confine di pressione.

- Giunti filettati: la tenuta dipende dalla forma della filettatura, dal sigillante e dal controllo delle vibrazioni; non assumere che NPT e ISO 7-1 si comportino allo stesso modo.

| Tipo di raccordo | Punti di forza | Limitazioni |

|---|---|---|

| Flange slip-on | Montaggio semplice, economico in servizi da bassi a moderati dove l'accessibilità è buona | Le prestazioni dipendono fortemente dal controllo della guarnizione/serraggio dei bulloni e dai dettagli della saldatura |

| Flange a collarino | Percorso di carico migliore e maggiore resistenza a fatica alla saldatura; comune per servizi a sollecitazioni più elevate | Maggiore impegno di fabbricazione; allineamento e qualità della saldatura determinano ancora i risultati |

| Raccordi per tubi flangiati | Rimozione rapida delle apparecchiature; interfacce standardizzate | Il giunto guarnito è un rischio di perdita gestito (procedura, ispezione, intervalli di sostituzione) |

Esempio sul campo (perdita della guarnizione dopo il riavvio): Una flangia Class 300 all'aspirazione di una pompa ha gocciolato dopo un ciclo caldo/freddo. Le superfici della flangia erano accettabili, ma la dispersione del carico dei bulloni dovuta a un serraggio “a sensazione” ha lasciato la guarnizione sotto-compressa in due quadranti. Azione correttiva: sostituire la guarnizione, verificare il parallelismo della flangia, lubrificare in modo uniforme e serrare in uno schema incrociato controllato secondo una procedura documentata (l'industria fa comunemente riferimento alle linee guida ASME PCC-1 per le pratiche BFJA).

Installazione e manutenzione: sforzo

I flangi semplificano lo smontaggio; i raccordi semplificano l'affidabilità a lungo termine quando la linea non è destinata a essere aperta. Lo “sforzo” dipende da cosa si ottimizza: tempo di fabbricazione iniziale o tempo di accesso futuro.

| Aspetto | Flange | Raccordi per tubi |

|---|---|---|

| Accesso per manutenzione | Accesso rapido ai confini pianificati; nessun taglio richiesto | L'accesso di solito richiede taglio/rimozione a meno che non sia stato progettato un confine di servizio |

| Smontaggio | Rimozione bulloni + guarnizione; ripetibile quando la procedura è controllata | Spesso richiede taglio, risaldatura, riesame NDE e nuova prova a seconda del codice |

| Rischio di tenuta | Rischio gestito: invecchiamento della guarnizione, rilassamento dei bulloni, corrosione alle facce | Rischio gestito: qualità della saldatura, tolleranza alla corrosione, fatica ai cambiamenti di geometria |

| Ispezione | Controlli visivi semplici per perdite esterne; l'ispezione interna richiede l'apertura | L'ispezione del giunto dipende dal piano NDE e dall'accesso; meno punti di perdita esterni |

| Costi di manutenzione | Costo inferiore per evento “apertura/chiusura” se progettato come interfaccia di servizio | Costo ricorrente inferiore se non è richiesto lo smontaggio durante il ciclo di vita dell'attrezzatura |

| Flessibilità operativa | Alta: sostituzioni e aggiornamenti modulari | Da bassa a moderata: le modifiche richiedono lavori di fabbricazione |

- Le connessioni flangiate funzionano meglio quando si pianifica dove avviene la manutenzione (pompe, filtri, valvole di controllo, punti di isolamento).

- I raccordi per tubi funzionano meglio dove si desidera ridurre i giunti con guarnizione ed evitare eventi ripetuti di apertura/chiusura.

- Quando è necessario aprire frequentemente un sistema, considerare l'uso di un limite flangiato e mantenere il resto della linea saldato.

Flessibilità per modifiche future

Le flange offrono maggiore flessibilità per modifiche future del sistema rispetto a raccordi saldati in modo permanente. L'approccio più affidabile nei lavori di impianto è progettare “moduli di manutenzione” anziché aggiungere flange ovunque.

| Caratteristica | Flange | Raccordi per tubi |

|---|---|---|

| Sganciabilità | Sì—progettato per aperture/chiusure ripetute | No—tipicamente permanente una volta saldato |

| Accesso per manutenzione | Buona quando sono disponibili accesso ai bulloni e spazio di manovra | Limitata a meno che non esista un limite di servizio |

| Riconfigurazione del sistema | Supporta moduli di tubazioni modulari e sostituzioni di attrezzature | La riconfigurazione richiede lavori di fabbricazione e nuovi collaudi |

- È possibile rimuovere moduli di tubazioni flangiati per aggiornamenti o ripercorsi se il sollevamento e l'accesso ai bulloni sono progettati.

- I ciechi flangiati sono comunemente utilizzati come punti di futura connessione e limiti di prova (selezionare la faccia e il modello di bulloni per corrispondere allo standard della flangia accoppiata).

- Per l'isolamento operativo tra flange, utilizzare tappi di linea standardizzati (ad es. ASME B16.48) anziché piastre improvvisate.

Vincoli di spazio e layout

I raccordi per tubi funzionano meglio in spazi ristretti e layout complessi, mentre le flange necessitano di spazio libero per gli utensili di serraggio e la gestione delle guarnizioni. I problemi di spazio libero sono una delle principali cause di “progetto che funziona sulla carta, fallisce in campo”.”

- I raccordi per tubi consentono percorsi compatti in rack e skid congestionati.

- Le flange richiedono spazio per i bulloni, l'estrazione delle guarnizioni, lo swing degli utensili e la manipolazione sicura—specialmente su dimensioni/classi maggiori.

- Nei sistemi compatti, è comune un approccio ibrido: tubazioni saldate con confini dell'apparecchiatura flangiati.

- Se non è possibile serrare correttamente i bulloni fisicamente, la flangia non è “manutenibile”—è un punto di perdita futuro.

Quando si confrontano raccordi per tubi vs flange, confermare l'accessibilità ai bulloni e lo spazio per la rimozione della guarnizione prima di bloccare il layout.

Costo: iniziale vs ciclo di vita

Il costo è determinato dalla frequenza con cui il giunto deve essere aperto e dai costi di fermo. I sistemi saldati possono essere economici nel lungo periodo se non è richiesto accesso; i sistemi flangiati possono essere economici se è richiesto accesso frequente e il serraggio dei bulloni è controllato.

- Fattori di costo iniziali (raccordi): manodopera di saldatura, requisiti di NDE/test e accesso per la fabbricazione.

- Fattori di costo iniziali (flange): flangia + guarnizione + bulloni, tempo di allineamento e tempo della procedura di serraggio dei bulloni.

- Fattori di costo del ciclo di vita (raccordi): eventi di rilavorazione (taglio/risaldatura), rimozione dell'isolamento e nuovi test.

- Fattori di costo del ciclo di vita (flange): politica di sostituzione delle guarnizioni, corrosione sulle facce/sui bulloni e controllo qualità del serraggio.

Nei grandi progetti, il costo di installazione più basso può diventare il costo di fermo più alto. Definite i confini della manutenzione in anticipo, quindi selezionate il metodo di connessione che corrisponde al vostro piano di accesso.

Scegliere il componente giusto: guida pratica alla selezione

Manutenzione e accessibilità

Scegliete le flange se avete bisogno di accesso ripetibile per la manutenzione. Le flange consentono di ispezionare, pulire o sostituire le apparecchiature senza tagliare. I raccordi per tubi funzionano meglio quando il giunto non deve essere aperto durante la normale manutenzione.

Suggerimento: Se il sistema verrà aperto secondo un programma (filtri/colini, manutenzione pompe, validazione), posizionare un giunto flangiato in quel punto e mantenere il resto della tubazione saldato.

| Fattore | Descrizione |

|---|---|

| Tipo di Faccia | La lavorazione della faccia e il design della guarnizione devono corrispondere (RF/FF/RTJ e standard della guarnizione) per controllare il rischio di perdite |

| Materiali | Adattare il materiale al meccanismo di corrosione (cloruri, acidi, caustici) e alla chimica di pulizia |

| Metodi di produzione | I pezzi forgiati sono comunemente scelti per l'integrità del confine di pressione; verificare i requisiti di trattamento termico e tracciabilità |

| Dimensioni | Confermare l'accesso ai bulloni, il piano di sollevamento e lo spazio di rimozione nella posizione installata |

| Classificazione | Utilizzare le classi/PN in base alla temperatura per il gruppo di materiali specifico, non un singolo valore “a temperatura ambiente” |

Flessibilità e modularità

Le flange offrono una flessibilità superiore quando vengono progettate come interfacce modulari, non come “giunti aggiuntivi ovunque”.” Utilizza le flange per definire tratti removibili e limiti dell'apparecchiatura, in modo che aggiornamenti e reindirizzamenti rimangano prevedibili.

| Vantaggio | Descrizione |

|---|---|

| Flessibilità in Montaggio e Manutenzione | I tratti modulari consentono sostituzioni dell'apparecchiatura e collegamenti pianificati senza tagli |

| Prevenzione delle Perdite | La tenuta stagna è ottenuta attraverso una corretta selezione della guarnizione e una procedura controllata di serraggio dei bulloni (non “il più stretto possibile”) |

| Distribuzione del Carico | Un corretto allineamento riduce i carichi di flessione che danneggiano le guarnizioni e affaticano le saldature vicino alle bocche dell'apparecchiatura |

Nota: Se prevedi futuri aggiornamenti, progetta un tratto con estremità flangiate e adeguata libertà. Il retrofit delle flange in seguito spesso costa più che farlo correttamente durante la progettazione iniziale.

Pressione e Prestazioni

Selezionare il tipo di giunto in base alla modalità di rottura prevalente. Per molte applicazioni ad alta pressione, i raccordi saldati riducono i punti di tenuta con guarnizioni. Le flange sono ancora ampiamente utilizzate per le interfacce di confine di pressione, ma richiedono disciplina di serraggio/guarnizione e corretta selezione della classe.

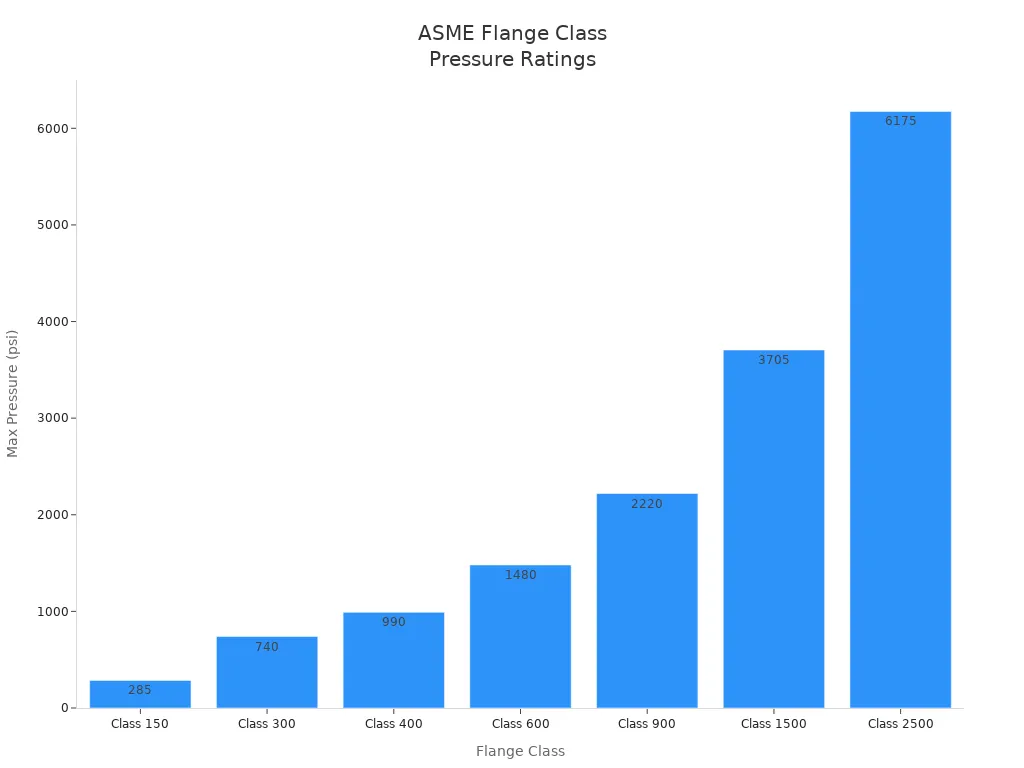

| Classi di flange ASME B16.5 | Pressione massima (a 100°F) |

|---|---|

| Classe 150 | 285 psi |

| Classe 300 | 740 psi |

| Classe 400 | 990 psi |

| Classe 600 | 1.480 psi |

| Classe 900 | 2.220 psi |

| Classe 1500 | 3.705 psi |

| Classe 2500 | 6.170 psi |

La ASME B16.5 Il sistema delle classi definisce le pressioni–temperature nominali in base al gruppo di materiale e alla temperatura. I valori “a 100°F” sopra riportati sono valori di riferimento comuni; è comunque necessario verificare la tabella di classificazione corretta per il gruppo di materiale selezionato e la temperatura di progetto prima di finalizzare la selezione della classe.

Costo e installazione

I raccordi per tubi possono costare di più per la fabbricazione (saldatura + ispezione), mentre le flange possono costare di più per la gestione in cicli ripetuti di apertura/chiusura. Se il sistema viene raramente aperto, il percorso saldato è spesso la soluzione più semplice “vincitrice nel ciclo di vita”. Se il sistema deve essere aperto secondo programma, le flange riducono i tempi di fermo—se il serraggio dei bulloni è controllato e la gestione delle guarnizioni è pianificata.

- I raccordi per tubi spesso richiedono manodopera specializzata per la saldatura e ispezione/test in linea con il codice di tubazioni.

- Le flange si installano più rapidamente ai confini delle apparecchiature, ma le prestazioni di tenuta dipendono dalla procedura di guarnizione/serraggio.

- Per i giunti bullonati di confine di pressione, sviluppare una procedura scritta di assemblaggio del giunto (la pratica industriale fa spesso riferimento alle linee guida ASME PCC-1 BFJA).

Suggerimento: Considerare sia il costo di installazione che il costo di fermo macchina. Una flangia che risparmia quattro ore di fermo macchina per ogni intervento di manutenzione può ripagarsi rapidamente, a condizione che non diventi un punto di perdita ricorrente.

Lista di controllo rapida / Diagramma decisionale

Utilizzare questa lista di controllo per selezionare il componente giusto per il vostro sistema:

| Criteri | Descrizione |

|---|---|

| Pressione e temperatura | Qual è la pressione/temperatura di progetto? Verificare le classificazioni per temperatura e gruppo di materiale. |

| Compatibilità dei materiali | Il materiale è compatibile con il fluido, la chimica di pulizia e l'ambiente esterno? |

| Requisiti di flusso | La geometria (riduttori/curve/derivazioni) supporta i requisiti di flusso, drenaggio e sfiato? |

| Metodo di installazione | Avete accesso ai bulloni e spazio per gli attrezzi (per le flange) o accesso per saldatura e piano di ispezione (per i raccordi)? |

| Considerazioni sui costi | Qual è il vero costo del ciclo di vita—fabbricazione + ispezione + fermo macchina + intervalli di manutenzione? |

| Espansione futura | Hai bisogno di spezzoni modulari/collegamenti, o la linea è destinata a essere permanente? |

Il controllo della documentazione è importante: Per progetti regolamentati o soggetti a audit, definisci i requisiti di documentazione in anticipo (numeri di colata, rapporti di prova dei materiali, registri di ispezione e qualsiasi tipo di certificato richiesto dal contratto). Richiedi la documentazione EN 10204 3.1 quando il contratto/specifica lo richiede e verifica cosa copre per la tua categoria di componenti.

Riepilogo:

- Scegli raccordi per tubi per percorsi permanenti e compatti e per minimizzare i punti di tenuta con guarnizioni.

- Scegli flange per limiti di manutenzione pianificati, interfacce di apparecchiature e spezzoni modulari.

- Abbina sempre il tipo di giunto alla modalità di guasto prevalente (vibrazione, cicli termici, corrosione, frequenza di manutenzione).

- Controlla il successo con standard + procedura: tabelle di pressione, specifiche dei materiali e passaggi documentati di montaggio/ispezione.

Scenari reali

Sistemi industriali e idraulici

I raccordi per tubi garantiscono prestazioni affidabili in ambienti idraulici impegnativi quando il tipo di giunto corrisponde a vibrazioni e pulsazioni di pressione. Nelle attrezzature mobili e nelle unità di potenza idrauliche, la maggior parte delle “perdite misteriose” non sono problemi di metallurgia—sono problemi di progettazione e assemblaggio del giunto (forma della filettatura, metodo di tenuta, disallineamento e supporto).

| Settori | Caso d'uso di esempio | Vantaggi |

|---|---|---|

| Macchinari per l'edilizia | Escavatori e caricatori che utilizzano raccordi idraulici standardizzati per le connessioni dei tubi flessibili. | Maggiore manutenibilità e meno punti di perdita quando il tipo di giunto e il supporto sono progettati correttamente. |

| Attrezzature agricole | Trattori e mietitrici che collegano cilindri idraulici e collettori. | Maggiore tempo di attività quando i raccordi sono protetti da vibrazioni e ingresso di contaminanti. |

| Automazione industriale | Fabbriche che utilizzano raccordi per presse e bracci robotici. | Riduzione dei tempi di fermo non programmati quando i giunti filettati soggetti a perdite sono minimizzati. |

| Attrezzature mobili e veicoli | Veicoli pesanti che utilizzano raccordi classificati per pressione. | Funzionamento affidabile quando il percorso e i morsetti prevengono la fatica nei punti di cambio geometria. |

| Progetti di infrastrutture | Sistemi idraulici in cancelli e attrezzature per gallerie. | Manutenzione prevedibile quando i confini di servizio sono accessibili e standardizzati. |

Esempio sul campo (isolamento della causa radice): Una linea idraulica mostrava nebulizzazione di olio dopo ogni avviamento a freddo. L'ispezione ha rilevato che la perdita non era alla pompa, ma a un riduttore dove il tubo agiva come una mensola. L'aggiunta di un morsetto di supporto adeguato e il riorientamento del riduttore hanno eliminato il carico di flessione dal giunto e fermato la trasudazione senza cambiare la classe del componente.

Applicazioni pneumatiche e sanitarie

Le flange e i raccordi a innesto rapido offrono flessibilità nei sistemi pneumatici, mentre i servizi igienici aggiungono vincoli di pulibilità e ispezionabilità. Negli ambienti alimentari/biochimici e farmaceutici, la scelta del collegamento è spesso guidata da pulibilità, ispezionabilità, finitura superficiale e documentazione—non solo dalla classe di pressione.

- L'automazione pneumatica utilizza raccordi a innesto rapido per un montaggio veloce e accesso alla manutenzione—verificare i requisiti di tenuta e le condizioni di vibrazione.

- Le tubazioni igieniche possono specificare linee guida di progettazione come ASME BPE per apparecchiature biochimiche e principi sanitari come i criteri 3-A (pulibile, ispezionabile, materiali idonei) ove applicabili.

- Quando è richiesta documentazione (audit, QA), definire i tipi di certificato e i requisiti di tracciabilità nella specifica di acquisto, non come ripensamento.

Esempio sul campo (confine igienico): Un circuito CIP ha avuto ripetuti fermi per contaminazione in un tratto morto creato dall'orientamento di un riduttore. La soluzione non è stata “materiale migliore”, ma riorientare la geometria per lo scarico e spostare il confine rimovibile in una posizione che consentisse l'ispezione e la verifica della pulizia.

Manutenzione e aggiornamenti

Le flange semplificano la manutenzione e gli aggiornamenti quando sono posizionati al confine corretto. L'obiettivo è trasformare la manutenzione in un'operazione di serraggio bulloni controllata e ripetibile, non in un'operazione di taglio/saldatura sotto pressione di tempo. Seguire questi passaggi quando si converte un punto di accesso in un confine flangiato:

- Definire il confine di manutenzione: isolare il tratto di tubazione dell'attrezzatura che si prevede di rimuovere (pompa, filtro, valvola di controllo).

- Selezionare lo standard e la facciatura della flangia: rispettare la classe di tubazione (ASME B16.5 / EN 1092-1 come specificato) e selezionare una facciatura compatibile con la guarnizione.

- Specificare il pacchetto del giunto: tipo di guarnizione, grado del bullone/dado, lubrificazione e metodo di serraggio (documentare la sequenza di serraggio).

- Verificare l'allineamento e il supporto: ridurre i carichi di flessione che schiacciano le guarnizioni e affaticano le saldature vicino al raccordo.

- Ispezionare dopo il montaggio: verificare il parallelismo, l'ingaggio dei bulloni e le perdite esterne durante l'avviamento controllato.

Esempio sul campo (aggiornamento senza rielaborazione): Un impianto doveva aggiungere un flussometro in linea, ma la tubazione era completamente saldata in un rack affollato. La soluzione è stata installare un tratto di tubo corto removibile con estremità flangiate in una baia accessibile, mantenendo il resto saldato. Le future sostituzioni del flussometro sono diventate un'operazione programmata di serraggio invece di un'interruzione con lavori a caldo.

Errori comuni da evitare

Quando si sceglie tra raccordi per tubi e flange, la maggior parte dei guasti deriva da disallineamenti: disallineamento del materiale con il fluido, disallineamento del tipo di giunto con le vibrazioni/manutenzione, o disallineamento della procedura di guarnizione/serraggio con il servizio. Evitare questi errori migliora la sicurezza e l'affidabilità.

1. Scegliere il materiale sbagliato:

È necessario selezionare materiali che corrispondano al tipo di fluido, al livello di cloruri, ai prodotti chimici per la pulizia e alle condizioni operative. Una scelta errata del materiale porta a corrosione, perdite o rottura fragile. L'acciaio inossidabile funziona per molti servizi, ma alcuni ambienti richiedono un contenuto di lega più elevato o tolleranze alla corrosione. Convalidare sempre la compatibilità con il mezzo e la temperatura.

2. Ignorare gli standard e l'ambito della documentazione:

È necessario verificare che raccordi e flange soddisfino gli standard richiesti dal progetto e dalla giurisdizione. Ad esempio, ASME B16.5 definisce dimensioni e classificazioni pressione-temperatura per le flange, e ASME B31.3 definisce i requisiti di fabbricazione/ispezione/prova per le tubazioni di processo. Se si opera nell'ambito normativo dell'UE, la Direttiva sulle Attrezzature a Pressione (PED) può applicarsi a seconda della categoria dell'attrezzatura e delle condizioni.

3. Dimensioni e orientamento della geometria errati:

Misurare e verificare le dimensioni e la compatibilità delle facce prima dell'installazione. I problemi comuni in campo includono l'orientamento del riduttore che causa problemi di drenaggio e la mancata corrispondenza delle facce della flangia (RF vs FF) che porta a danni alla guarnizione o a una compressione incompleta.

Suggerimento: Prima di serrare una flangia, verificare tre aspetti fondamentali: compatibilità delle facce, corrispondenza del tipo di guarnizione con la faccia e accessibilità dei bulloni per consentire una sequenza di serraggio controllata.

4. Trascurare le esigenze di manutenzione:

Se si installano giunti permanenti dove è necessaria una manutenzione regolare, si aumenta il tempo di fermo e il rischio in campo. Progettare intenzionalmente i limiti di servizio. Se si installano flange ovunque senza spazio libero, si creano giunti che non possono essere assemblati o ispezionati correttamente.

5. Considerare il serraggio dei bulloni come “stringere finché non si ferma”:

La maggior parte delle perdite delle flange deriva dalla dispersione del carico dei bulloni, dal controllo inadeguato della lubrificazione, dal disallineamento delle flange e dal riutilizzo di guarnizioni danneggiate. Utilizzare una sequenza di serraggio documentata e punti di ispezione. Per i giunti bullonati del confine di pressione, le linee guida BFJA sono comunemente riferite da ASME PCC-1.

| Errore | Impatto sul sistema | Come evitare |

|---|---|---|

| Materiale errato | Corrosione, perdite, guasto | Abinare il materiale al fluido, alla temperatura e alla chimica di pulizia |

| Ignorare le norme | Non conformità, prestazioni inaffidabili | Specificare la norma + le tabelle di classificazione + l'ambito della documentazione in anticipo |

| Dimensionamento errato | Perdite, prestazioni scadenti | Verificare dimensioni, facciata, schema dei bulloni e orientamento geometrico |

| Trascurare la manutenzione | Maggiore tempo di fermo, maggiore rischio in campo | Definire i limiti del servizio di progettazione con spazio di accesso |

| Assemblaggio di flangia non conforme | Perdite ricorrenti della guarnizione | Utilizzare una procedura controllata di serraggio dei bulloni e punti di controllo ispettivo |

I raccordi per tubi funzionano meglio per layout permanenti e compatti. Le flange offrono manutenibilità e modularità se installate con spazio di accesso e procedura adeguati. Utilizzare la tabella sottostante per guidare la decisione, quindi convalidare rispetto al codice/specifica e alle condizioni operative:

| Criteri | Cosa Controllare |

|---|---|

| Compatibilità dei materiali | Corrispondere il materiale del componente al fluido, al meccanismo di corrosione e alla temperatura |

| Classi di pressione | Verificare la classificazione in base alla temperatura e al gruppo di materiali (non solo “classe a temperatura ambiente”) |

| Condizioni di temperatura | Confermare la tensione ammissibile/classificazioni alla temperatura di progetto e ai cicli |

| Progettazione e funzionamento | Limiti di manutenzione, requisiti di drenaggio, sfiato e isolamento |

| Informazioni sulla sicurezza | Confermare standard, tracciabilità e requisiti di ispezione/test |

Se desideri che “affidabile” sia ripetibile, scrivi la specifica come un ingegnere: standard + base di classificazione + specifica del materiale + documentazione + passaggi di assemblaggio/ispezione.

FAQ

Qual è la differenza principale tra raccordi per tubi e flange?

I raccordi per tubi generalmente creano modifiche permanenti al percorso; le flange creano un'interfaccia guarnita progettata per essere aperta e riassemblata. I raccordi saldati minimizzano i punti di perdita guarniti nei layout permanenti. Le flange sono un confine di accesso pianificato per la rimozione delle apparecchiature, l'ispezione e gli aggiornamenti modulari.

| Componente | Tipo di connessione | Caso d'uso ottimale |

|---|---|---|

| Raccordi per tubi | Permanenti (saldati a testa / a bicchiere); filettati in servizi limitati | Layout compatti e fissi; minimizzazione dei punti di interruzione |

| Flange | Smontabili (bullonati) con superfici di tenuta guarnite | Limiti di manutenzione; interfacce delle apparecchiature; tratti modulari |

Quando è preferibile scegliere flange anziché raccordi per tubi?

Scegli flange quando è necessario un accesso pianificato, tratti modulari o isolamento operativo tra giunti flangiati. Tipici fattori scatenanti:

- È necessario rimuovere pompe/valvole/filtri senza tagliare la linea.

- Si prevedono future connessioni o aggiornamenti delle apparecchiature in un limite noto.

- È necessario un metodo di isolamento standardizzato (ad es., tappi di linea) per le operazioni.

Quali materiali sono più adatti per raccordi tubolari e flange?

La selezione del materiale deve corrispondere al meccanismo di corrosione, alla temperatura e ai requisiti del codice. L'acciaio inossidabile (varianti comuni 304/316) è ampiamente utilizzato per la resistenza alla corrosione e la pulibilità, ma l'esposizione ai cloruri, la temperatura e la chimica di pulizia possono richiedere leghe migliorate. Gli acciai al carbonio e legati sono ampiamente utilizzati dove resistenza e costo sono i fattori principali, con tolleranza di corrosione e rivestimento/fodera secondo necessità.

Suggerimento: “Inossidabile” non è un materiale singolo. Se sono presenti cloruri o chimica di pulizia aggressiva, convalidare il rischio di corrosione per vaiolatura/fessura e specificare la lega di conseguenza.

Come garantite l'assenza di perdite nel vostro sistema?

Utilizzare il tipo di giunto corretto per il servizio, quindi eseguire l'installazione con controlli verificabili. Controlli pratici che prevengono la maggior parte delle perdite:

- Verificare la compatibilità: faccia della flangia + tipo di guarnizione + grado del bullone + metodo di lubrificazione.

- Controllare l'allineamento: ridurre i carichi di flessione alle bocche delle apparecchiature e ai giunti flangiati.

- Utilizzare una sequenza di serraggio documentata e punti di controllo ispettivo (specialmente sui giunti flangiati del confine di pressione).

- Per sistemi saldati, seguire le procedure di saldatura qualificate e i requisiti di ispezione/prova secondo il codice di tubazione applicabile.

Come si seleziona la classe di flangia corretta (150/300/600, ecc.)?

Selezionare la classe in base alla pressione di progetto e alla temperatura di progetto per il gruppo di materiale specifico—non in base a un singolo valore “a temperatura ambiente”. Confermare le tabelle di pressione–temperatura nello standard di flangia utilizzato (ad es., ASME B16.5) e verificare la base di progetto del codice di tubazione (inclusa tolleranza di corrosione e condizioni cicliche).

Quali sono le cause più comuni di perdite nelle flange dopo la manutenzione?

La maggior parte delle perdite ricorrenti nelle flange sono problemi di controllo dell'assemblaggio, non “guarnizioni difettose”.” Cause tipiche includono dispersione del carico dei bulloni da serraggio non controllato, guarnizioni riutilizzate o danneggiate, scarsa consistenza della lubrificazione, disallineamento della flangia e corrosione o danni sulla superficie di appoggio della guarnizione.